铜是人类历史上最早使用的金属,具有良好的导电、导热性和延展性,因其优异的性能受到广泛关注和应用。但随着电子工业、机械工业和航空航天工业等的飞速发展,单纯的铜质材料由于强度较低、不耐磨且高温下容易变形等缺点,已不能满足工业发展的需要,因此,研制高强高导的铜基复合材料成为了研究的热点。寻找合适的材料作为增强体加入到铜中,来提高其强度、导电导热性和耐磨性,是研究铜基复合材料的关键。目前应用最多的增强体有碳纤维,碳纳米管和纳米颗粒。但无论是碳纤维[1-2],碳纳米管[3]还是纳米颗粒[4-5]的加入,在提高复合材料力学性能的同时,也降低了材料的导电导热性能。

石墨烯良好的导电、导热和力学性能使其成为目前金属基复合材料理想的增强体[6-9]。石墨烯具有独特的二维结构,使其在室温下具有最高载流子迁移率,同时具有最高强度,杨氏模量和强度分别可以达到125 GPa 和1 100 GPa,而且热导率可达到5 000 W/(m·K)[10-11]。

增强体金属基复合材料相比于单纯的金属材料在性能上具有明显的优势[12]。Rho 等[13]采用化学气相沉积法,通过熔融铜微粒的聚集,在多孔铜基体表面生成单层和多层石墨烯,得到具备多孔特性的石墨烯铜基异质结构,石墨烯层表面的钝化使得多孔石墨烯铜基异质结构相比于多孔铜具有更好的热导率。Chen 等[14]在片状铜粉末上原位生长石墨烯,进行真空热压烧结,成功制备出质量分数为0.95%和0.4%石墨烯增强铜基复合材料,屈服强度分别达到了144 和103 MPa,相比于纯铜提高了177%和98.1%,其电导率分别为57.3×106 和57.5×106 S/m。石墨烯增强金属基复合材料相对于石墨烯聚合物基、陶瓷基复合材料的显微组织和性能的研究较少,然而石墨烯增强铜基复合材料的性能都得到了极大的提升。因此,将石墨烯添加到铜中越来越得到人们的关注和研究。

本文针对石墨烯含量对铜基复合材料的显微组织和物理性能进行研究,采用一种温压成型烧结技术制备了不同石墨烯含量的铜基复合材料[15-16]。并对其组织形貌、孔隙率、晶粒尺寸以及物理性能等进行分析。研究结果有助于石墨烯增强铜基复合材料的成分优化并为复合材料的性能研究提供基础的实验数据。

1 实验材料与方法

采用高能球磨、温压成型和无压烧结相结合的粉末冶金法制备了不同石墨烯含量的石墨烯增强铜基复合材料。实验用立体构造石墨烯粉体,是由二维石墨烯片构成的具有类蜂窝状结构的粉体材料,购买于广西北部湾石墨烯产业技术开发有限公司,比表面积约为1 000 m2/g,孔容0.30 cm3/g,平均孔径约为3 nm。所采用的电解铜粉纯度为99.99%,粒度45 μm,购买于北京高德威金属科技开发有限责任公司。

分别向铜粉中加入不同质量分数(0%、0.4%、0.8%、1.2%)的石墨烯粉末,再将石墨烯粉末与适量无水乙醇溶液混合,利用超声波清洗器超声波震荡60 min,使石墨烯片层之间均匀分散开,形成均匀的石墨烯悬浊液,再加入纯铜粉末进行搅拌,使石墨烯与铜粉在悬浊液中初步混合,然后将混合悬浊液放置于空气中蒸发,待混合粉末刚好润湿后,利用QXQM-4行星式球磨机对刚好润湿的混合粉末进行高能球磨6 h,球料比5∶1,球磨速度300 r/min,正反转交替运行,每隔30 min 停止5 min,使石墨烯粉末与铜粉之间均匀混合。采用配套温控仪的769YP-40C 手动粉末压片机对混合均匀的复合粉末进行温压成型,压制过程中通过温控仪对混合粉末进行加热,温度为125 ℃,保压5 min,制备得到直径为30 mm、高度为10 mm 的圆柱形复合材料,最后采用三温区管式电阻炉进行无压烧结,烧结温度为820 ℃,烧结时间为4 h。通过Leica DM2700P 金相显微镜、SU8220 高分辨场扫描电镜和Rigaku D/DX2700AX 射线衍射仪对复合材料进行组织观察和表征,分别采用GH-128高精度固体密度仪、Sigma 2008A 型数字式电导率仪、UTM5105 万能试验机对石墨烯增强铜基复合材料的密度、电导率、压缩强度进行性能测试。

2 实验结果及讨论

2.1 石墨烯含量对复合材料显微组织的影响

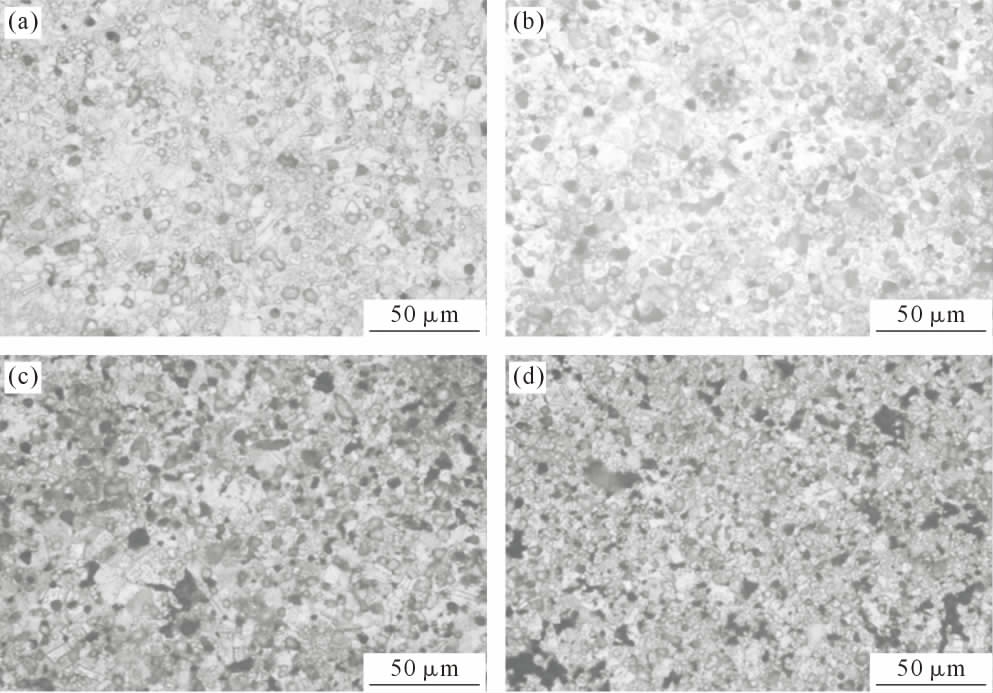

如图1 所示为不同石墨烯含量的石墨烯增强铜基复合材料的显微组织图。由图可知,材料表面均出现孔隙,纯铜基体材料表面的孔隙分布较均匀,孔隙尺寸较小,这些细小孔隙形成的主要原因是粉末冶金工艺无法使材料达到完全密实。随着石墨烯含量的增加,材料表面的孔隙逐渐增多,并且出现了大尺寸孔隙,此时,石墨烯的团聚可能是大孔隙形成的主导因素。但是此时无法观察到石墨烯的存在,孔隙的存在对于材料的性能易产生不利影响。

图1 石墨烯增强铜基复合材料金相显微组织表征:(a)0%,(b)0.4%,(c)0.8%,(d)1.2%

Fig.1 Microstructure characterization of graphene reinforced copper matrix composites:(a)0 wt.%,(b)0.4 wt.%,(c)0.8 wt.%,(d)1.2 wt.%

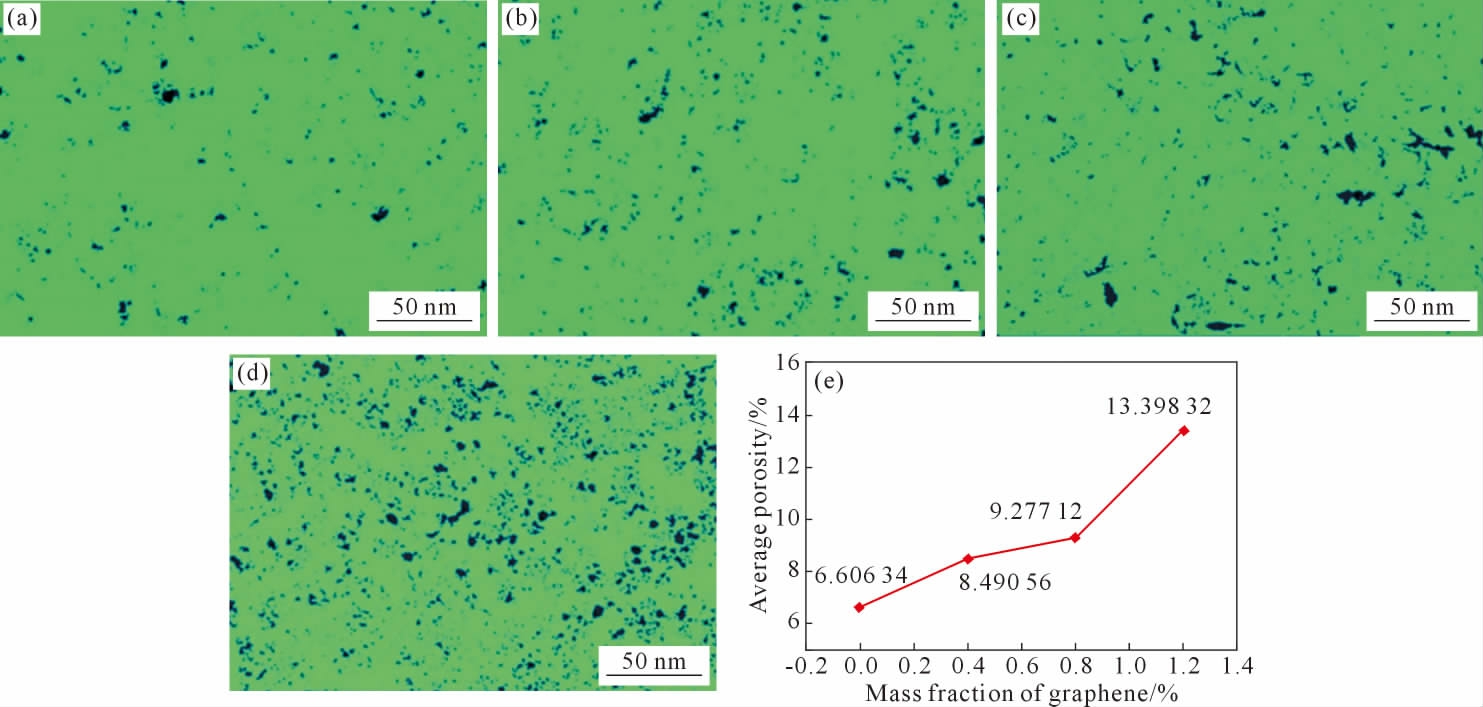

如图2 所示为经Image J 软件处理后的不同石墨烯含量复合材料截面SEM 孔隙分布,图中黑点为孔隙。从图中可以看出,复合材料截面均出现了大小、形状不同的孔隙。图2a 中,所选取截面中空隙分布较少,随着石墨烯含量增加到0.4%和0.8%时,截面上孔隙相对增加,同时,大尺寸孔隙较纯铜基体材料占比更多,当石墨烯含量增加到1.2%时,截面上的孔隙大幅增加,分布较密集。

图2 经Image J 处理后的石墨烯增强铜基复合材料截面SEM 孔隙分布:(a)0%,(b)0.4%,(c)0.8%,(d)1.2%,(e)孔隙率

Fig.2 SEM images processed by Image J showing pore distribution of graphene reinforced copper matrix composites:(a)0 wt.%,(b)0.4 wt.%,(c)0.8 wt.%,(d)1.2 wt.%,(e)porosity

结合SEM 表征和图2e 的孔隙率计算结果可知,石墨烯的添加会造成孔隙增多,当石墨烯过量时,出现孔隙比较严重。孔隙形成的原因如下:①粉末冶金法的固有因素,制备得到的材料无法达到绝对密实,特别是实验采用无压烧结方式,烧结加热过程中没有足够的压力,使得烧结材料中不可避免地出现较多孔洞,一定程度上增加了孔隙率。②铜基体与石墨烯之间的润湿性不佳,导致在两相界面结合处出现了孔隙,特别是当石墨烯含量较高时,由于自身较大的比表面积,容易在界面处发生严重的团聚现象,形成“隔阂”,这也是质量分数为1.2%的复合材料孔隙率出现明显增加的重要原因。

如图3 所示为不同石墨烯含量的石墨烯增强铜基复合材料的显微组织。可以看出,图3a 中晶粒排列较紧密,随着石墨烯的添加,铜基体晶粒之间逐渐被石墨烯隔离开,石墨烯对于铜基体晶粒在烧结过程中的长大形成了阻碍,产生钉扎作用,使铜基体晶粒无法继续增长,晶粒尺寸变小。观察到在石墨烯含量为0.8%的复合材料具有最细小的铜基体晶粒,说明此时的阻碍作用最显著,这些细小的晶粒会产生细晶强化作用,有利于提高复合材料的力学性能。

图3 高倍镜下石墨烯增强铜基复合材料中铜基体晶粒SEM 形貌:(a)0%,(b)0.4%,(c)0.8%,(d)1.2%

Fig.3 SEM morphology of graphene reinforced copper matrix composites at high magnification:(a)0 wt.%,(b)0.4 wt.%,(c)0.8 wt.%,(d)1.2 wt.%

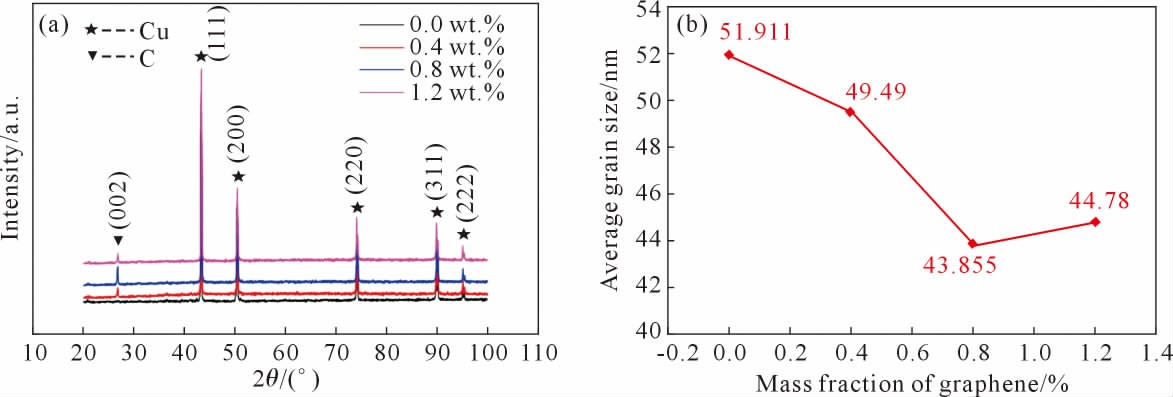

对烧结后不同石墨烯含量的石墨烯增强铜基复合材料进行XRD 分析,如图4a 所示。从图中可以看出,在2θ 角为43.237°、50.358°、74.057°、89.897°和95.099°附近检测到了4 个明显的衍射峰,分别对应铜晶体的(111)(200)(220)(311)和(222)5 个特征晶面衍射峰。

图4 不同石墨烯含量的石墨烯增强铜基复合材料的XRD 衍射图谱及晶粒尺寸:(a)XRD 衍射图谱,(b)晶粒尺寸

Fig.4 XRD patterns and grain size of the graphene reinforced copper matrix composites with different graphene contents:(a)XRD patterns,(b)grain size

可通过XRD 分析计算出复合材料中铜基体的晶粒尺寸,通过Scherrer 公式[17]计算获得:

式中,λ 为X 射线的波长;βhkl 为衍射峰的半宽高;θ为布拉格衍射角;K 为Scherrer 常数。X 射线的波长λ 一般取0.154 184 nm,Scherrer 常数K 取值为0.89。

复合材料中Cu 基体的晶面(111)受到相邻的C的衍射峰影响,因此,选择Cu 的(111)晶面的衍射峰来计算基体的晶粒尺寸。根据Scherrer 公式,可分别计算出不同石墨烯含量的复合材料中Cu 基体的晶粒尺寸,如图4b 所示,纯铜基体的晶粒尺寸为51.911 nm,当石墨烯的添加量为0.4%、0.8%、1.2%时,铜基体的晶粒尺寸分别为49.490、43.385 和44.780 nm。从图4b 中可以看出,Cu 基体的晶粒尺寸随着石墨烯含量的增加先减小后小幅增大,说明石墨烯的添加确实能够细化基体晶粒。当石墨烯的添加量达到一定程度时,继续添加反而使基体的晶粒尺寸增大,对石墨烯的细晶强化作用起到一定影响。

2.2 石墨烯含量对复合材料物理性能的影响

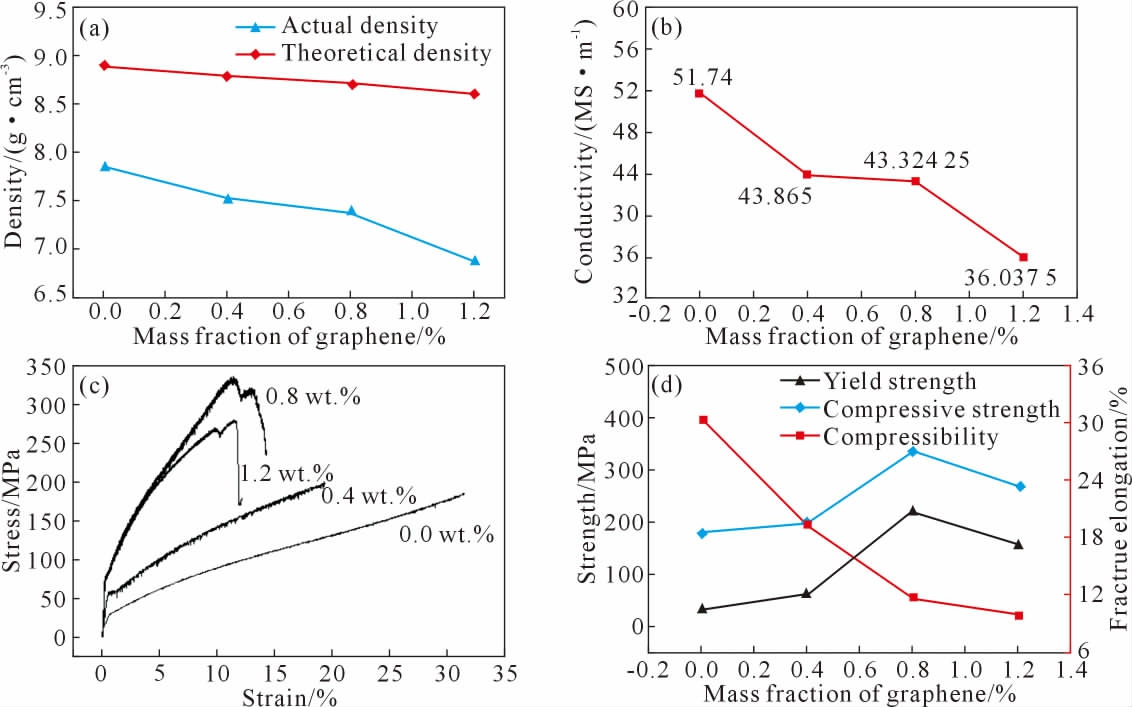

石墨烯增强铜基复合材料的密度、电导率、应力-应变曲线、压缩强度随着石墨烯含量变化趋势如图5 所示。复合材料的实际密度、理论密度随着石墨烯含量的变化如图5a 所示。通过测量发现,复合材料的实际密度随着石墨烯含量的增加而呈现逐渐下降的趋势,这是因为石墨烯在铜基体上弥散分布,有效阻碍了铜原子的扩散,降低了复合材料的致密度,减小密度[18]。从孔隙率表征可知,随着石墨烯的添加,复合材料中孔隙逐渐增多,进而导致其密度下降。

图5 石墨烯增强铜基复合材料的物理性能随石墨烯含量的变化:(a)密度,(b)电导率,(c)应力-应变曲线,(d)压缩强度

Fig.5 The physical properties of the graphene/Cu composites with respect to the graphene content:(a)density,(b)conductivity,(c)stress-strain curves,(d)compressive strength

石墨烯增强铜基复合材料的电学性能随着石墨烯含量变化如图5b 所示。随着石墨烯含量的增加,电导率呈现逐渐下降的趋势,当石墨烯添加到1.2%时,电导率值最小,为36.04 MS/m,较纯铜基体材料(51.74 MS/m)下降了约30.34%。这是因为石墨烯良好的导电性体现在碳原子二维平面上,但是在复合材料中,石墨烯无法形成有序的排列,对其传导作用产生了影响[19]。同时,石墨烯的加入破坏了铜晶格体系的完整性,产生一定程度的晶格缺陷和位错缺陷,增加了电子波的散射,使得复合材料的电导率降低[20]。

从图5c 的应力-应变曲线中可以看出,石墨烯含量为0.8%和1.2%的复合材料压缩到一定程度后发生了断裂,压缩率相对较差,分别为11.79%和9.94%。而纯铜基体材料和石墨烯含量为0.4%的复合材料均没有发生断裂,说明具有较良好的压缩率。但继续压缩时,观察到纯铜基体材料和0.4%的复合材料分别在压缩率约为31.54%和19.25%时发生了严重变形,其应力-应变曲线有一个较大的转折点,出现应力剧增的现象,说明材料在塑性变形过程中不断发生加工硬化。以发生微量塑性变形(0.2%)时的应力作为材料的屈服强度,从图5d 可以看出,随着石墨烯含量的增加,复合材料的屈服强度和最大抗压强度呈现先增大后减小的趋势。当石墨烯含量为0.8%时,复合材料的屈服强度和最大抗压强度最大,分别达到了80.79 和332.88 MPa,相比于纯铜基体材料(21.38 和177.48 MPa)分别提高了277.87%和87.56%。而复合材料的压缩率随着石墨烯含量的增加而逐渐下降,当石墨烯的含量为1.2%,压缩率下降至最小值9.94%。屈服强度和抗压强度的变化是因为在石墨烯含量较低时,石墨烯在铜基体中得到了有效地均匀分散,其高强作用得以充分发挥[21]。因此,随着石墨烯的不断添加,复合材料的压缩强度得到显著提升,当添加到一定程度时候,压缩强度达到最大值,继续添加时,高含量的石墨烯由于自身的特性易发生较严重的团聚,难以实现其在铜基体上的均匀分散,增强效果大大减弱,导致复合材料的压缩强度有所降低。

3 结论

(1)根据金相组织和SEM 表征得知,复合材料表面均出现了孔隙,随着石墨烯含量的增加,材料的孔隙率随之增加,石墨烯的添加可以细化铜基体颗粒,但石墨烯团聚现象加剧,导致复合材料的晶粒尺寸呈现先下降后上升的趋势。其中0.8%含量的石墨烯增强铜基复合材料晶粒尺寸最小,为43.385 nm。

(2)随着石墨烯含量的增加,复合材料的密度、电导率和压缩率呈现下降趋势,而屈服强度和最大抗压强度呈现先上升后下降的趋势。当石墨烯含量为0.8%时,屈服强度和最大抗压强度达到最大值分别为80.79 和332.88 MPa。

[1]HOFMANN M,MACHADO M,SHAHID A,et al.Pultruded carbon fibre reinforced polymer strips produced with a novel bio-based thermoset polyester for structural strengthening[J].Composites Science and Technology,2023,234:109936.

[2]CHAE H G,NEWCOMB B A,GULGUNJE P V,et al.High strength and high modulus carbon fibers[J].Carbon,2015,93:81-87.

[3]JAGANNATHAM M,SANKARAN S,HARIDOSS P,et al.Microstructure and mechanical behavior of copper coated multiwall carbon nanotubes reinforced aluminum composites[J].Materials Science and Engineering:A,2015,638:197-207.

[4]KUBIAK J M,LI B X,SUAZO M,et al.Polymer grafted nanoparticle composites with enhanced thermal and mechanical properties[J].ACS Applied Materials &Interfaces,2022,14(18):21535-21543.

[5]CHEN J,NIU P Y,WEI T,et al.Fabrication and mechanical properties of AlCoNiCrFe high-entropy alloy particle reinforced Cu matrix composites[J].Journal of Alloys and Compounds,2015,649:630-634.

[6]ZHOU X,DENG Q Y,YU W T,et al.The rise of graphene photonic crystal fibers[J].Advanced Functional Materials,2022,32(42):2202282.

[7]DU H,ZHANG J J,FANG C,et al.Modeling the evolution of graphene agglomeration and the electrical and mechanical properties of graphene/polypropylene nanocomposites[J].Journal of Applied Polymer Science,2023,140(2):e53292.

[8]逄锦习.铜/石墨烯复合材料的制备及其催化性能的研究[D].长春:长春工业大学,2023.PANG J X.Preparation of copper/graphene composites and their catalytic properties[D].Changchun:Changchun University of Technology,2023.

[9]YU J N,WANG L D,GUAN Y K,et al.A high strength and high electrical conductivity graphene/Cu composite with good high-temperature stability[J].MaterialsCharacterization,2023,201:112928.

[10]CAI W W,MOORE A L,ZHU Y W,et al.Thermal transport in suspended and supported monolayer graphene grown by chemical vapor deposition[J].Nano Letters,2010,10(5):1645-1651.

[11]SEOL J H,JO I,MOORE A L,et al.Two-dimensional phonon transport in supported graphene[J].Science,2010,328(5975):213-216.

[12]杨序纲,吴琪琳.石墨烯纳米复合材料[M].北京:化学工业出版社,2018.YANG X G,WU Q L.Graphene nanocomposite materials[M].Beijing:Chemical Industry Press,2018.

[13]RHO H,LEE S,BAE S,et al.Three-dimensional porous copper-graphene heterostructures with durability and high heat dissipation performance[J].Scientific Reports,2015,5:12710.

[14]CHEN Y K,ZHANG X,LIU E Z,et al.Fab rication of in-situ grown graphene reinforced Cu matrix composites[J].Scientific Reports,2016,6:19363.

[15]欧阳思思,刘平,陈小红,等.金属基石墨烯复合材料的合成机理及工艺方法[J/OL].化工新型材料,2023.http://kns.cnki.net/kcms/detail/11.2357.TQ.20231023.1705.009.html.OUYANG S S,LIU P,CHEN X H,et al.Synthesis mechanism and process of metallic graphene composites[J/OL].New Chemical Materials,2023.http://kns.cnki.net/kcms/detail/11.2357.TQ.2023 1023.1705.009.html.

[16]韦德满,黄朴,周治文,等.石墨烯增强铜基复合材料的制备技术及发展[J].特种铸造及有色合金,2020,40(3):259-265.WEI D M,HUANG P,ZHOU Z W,et al.Preparation technology and progress of graphene reinforced copper matrix composites[J].Special Casting&Nonferrous Alloys,2020,40(3):295-265.

[17]CHANG F,GU D D,DAI D H,et al.Selective laser melting of in-situ Al4SiC4+SiC hybrid reinforced Al matrix composites: Influence of starting SiC particle size[J].Surface and Coatings Technology,2015,272:15-24.

[18]刘朋,闫翠霞,凌自成,等.石墨烯含量对铜基石墨烯复合材料力学和电学性能的影响[J].材料导报,2017,31(S1):286-291.LIU P,YAN C X,LING Z C,et al.Effect of graphene content on the mechanical and electrical properties of graphene-reinforced copper matrix composites[J].Materials Reports,2017,31(S1):286-291.

[19]冯泽城.少层石墨烯增强Cu 基复合材料的制备及其性能研究[D].广州:华南理工大学,2019.FENG Z C.Study on preparation and properties of few-layer graphene reinforced copper matrix composites[D].Guangzhou:South China University of Technology,2019.

[20]BAGHERI G A.The effect of reinforcement percentages on properties of copper matrix composites reinforced with TiC particles[J].Journal of Alloys and Compounds.2016,676:120-126.

[21]JIANG R R,ZHOU X F,LIU Z P.Electroless Ni-plated graphene for tensile strenth enhancement of copper[J].Materials Science and Engineering:A,2017,679:323-328.