通海阀负责船舶主机和辅机的冷却工作,并为船舶的航行提供平衡支持[1-2]。船舶通海阀多以砂型铸造方式生产,因其铸件壁厚差异较大易产生铸造缺陷,若能合理地设计浇注系统并准确调整铸造工艺参数,则可有效减少缩孔、缩松等铸造缺陷,从而确保通海阀铸件的质量并延长其使用寿命[3-4]。

通过数值模拟技术可以预测铸件生产过程中出现的铸造缺陷,并优化铸件的铸造工艺[5]。张亮等[6]成功预测了铸件可能产生缩孔、缩松的位置,通过分析浇注温度、浇注速度和内浇道数量,获得了较优的铸造工艺,降低了缩孔缺陷率。尹起等[7]使用AnyCasting 软件模拟机床滑块部件的铸造过程,并借助增加补缩冒口和添加冷铁减少了铸件厚大部位的铸造缺陷。吴琪琪等[8]根据壳体的缺陷问题,多目标优化了铸造工艺参数,并得到了最优的工艺参数。党云鹏等[9]通过对温度场和固相率的模拟及正交试验,分析了ZL205A 合金弹体传动件不同工艺参数对铸件缩孔、缩松的影响,得到了最佳的工艺参数组合,以此减少铸件的缩孔、缩松体积。

目前,采用数值模拟技术对通海阀铸件铸造工艺优化的研究较少,本文以Cu-7Ni-7Al-4Fe-2Mn 合金通海阀铸件为研究对象,使用三维制图软件UG构建了铸件3D 模型,根据通海阀铸件的结构尺寸设计了底注式浇注系统,使用有限元铸造模拟软件模拟了铸件砂型铸造过程。进一步分析了浇注温度、浇注时间以及铸型预热温度等参数对通海阀铸件缩孔率的影响,设计了3 因素3 水平的正交模拟试验。对正交试验结果进行分析,得到了最优的工艺参数组合。通过增大冒口体积,大幅度降低了该铸件铸造过程中的缩孔、缩松等缺陷,该研究结果对该铸件实际生产的工艺优化提供支撑。

1 铸件工艺分析

1.1 铸件结构

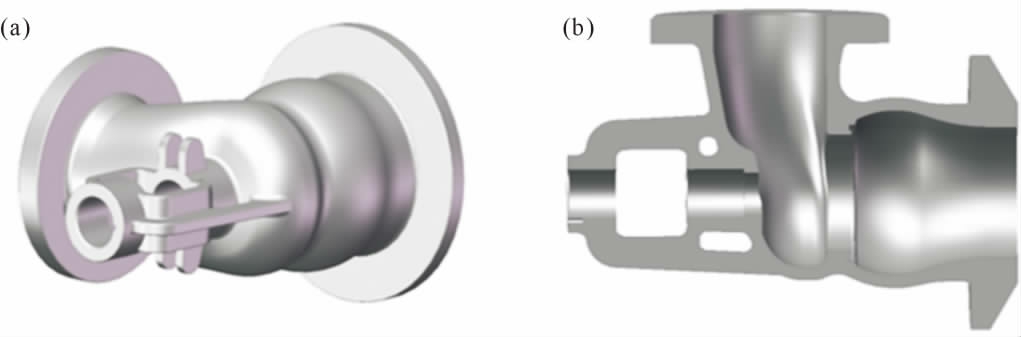

通海阀基本结构为三通形,铸件材料为Cu-7Ni-7Al-4Fe-2Mn 合金,最大直径为320 mm,铸件高度为512 mm,体积为7 992 cm3,质量为75.2 kg,其铸件三维模型及其剖面如图1 所示。铸件的最大壁厚为85 mm,最小壁厚为15 mm,其中铸件侧壁上有尺寸为ϕ16 mm 和40 mm×20 mm 的铸孔,这些特征使得该产品成为典型的复杂薄壁铸件。该铸件的特点在于存在较多壁厚分布不均匀区域,且有着壁厚差较大的过渡区。在铸造该类铸件时,易出现热节而产生缩松、缩孔铸造缺陷[10-11]。

图1 通海阀铸件三维模型及其剖面:(a)三维模型,(b)铸件剖面

Fig.1 3D model and profile of sea valve casting:(a)3D model,(b)profile

在铜液完全充满铸件后,铸件逐渐冷却。铸件较大法兰盘的壁厚最大,最早出现铜液共晶凝固的位置是与其相连的铸件壁厚较薄的部分,这个位置会吸收底部热节部位的一部分铜液,这就导致铸件法兰盘由于没有充足填充铜液而产生缩孔、缩松缺陷。此外,铸件侧壁的壁厚是整个铸件最薄的位置,且其壁厚呈现出交错分布,因此这些位置的热量更容易分散不均。通海阀铸件的化学成分如表1 所示,该材料在不同温度条件下的热物性参数见图2。

表1 Cu-7Ni-7Al-4Fe-2Mn 合金的主要化学成分

Tab.1 Main chemical composition of the Cu-7Ni-7Al-4Fe-2Mn alloy(mass fraction/%)

图2 Cu-7Ni-7Al-4Fe-2Mn 合金热物性参数

Fig.2 Thermophysical parameters of the Cu-7Ni-7Al-4Fe-2Mn alloy

1.2 铸件浇注系统的确定

对于铸件体积偏大、流动通道长的铸造工艺,其浇注系统常采用多个横浇道和多个内浇道以分散流量及缩短充型过程[12]。由于通海阀铸件法兰盘的型壁较厚且侧壁壁厚不均匀,所以整个充型过程需让铜液随着型腔平稳上升,缓慢充满型腔。同时,也需缩小铸件在凝固过程中整体的温度差。根据顺序凝固原则,将铸件的浇注方式设为底注式[13],这样降低了缺陷生成的可能性,并且通过砂型铸造得到的铸件质量较好,铸件表面光滑度和尺寸精度也更稳定。

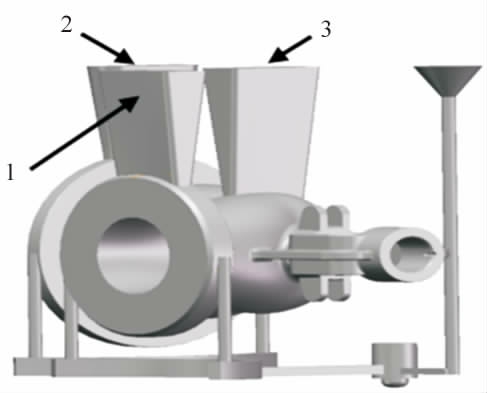

图3 为通海阀铸件浇注系统,该铸件采用半封闭式浇注系统,故计算浇注系统中各个浇道的尺寸时需先设定内浇道截面积为最小的阻流截面面积,这样能够加快铜液的填充速度。内浇道、横浇道、直浇道的截面比例为1.0∶1.5∶1.2,其中内浇道分布在铸件底部。为了补充铜液并防止冷却过快,在型壁较厚的法兰盘及侧壁部分设置冒口,其中1 号冒口尺寸为119 mm×59 mm×169 mm,2 号冒口尺寸为119 mm×59 mm×149 mm,3 号冒口尺寸为119 mm×59 mm×203 mm。

图3 铸件浇注系统

Fig.3 Gating system for casting

2 数值模拟分析

2.1 数值模拟前处理

构建了铸件浇注系统的三维模型,并与铸造数值模拟软件相结合,对通海阀铸件的铸造过程进行模拟。使用有限元软件中Mesh 模块来划分通海阀铸件、浇注系统和铸型的网格,其网格尺寸均设置为10 mm,最终共得到面网格101 338 个,体网格277 387 个,面网格模型如图4 所示。选用高强度的树脂砂作为铸型材质,并将其材料应力类型设为刚性。

图4 面网格模型

Fig.4 Surface grid model

根据通海阀铸件的生产环境,设置其铸造方式为重力铸造,最大充型率为1;铸件材料为Cu-7Ni-7Al-4Fe-2Mn 合金;铜液的浇注温度为1 220 ℃,铸型初始温度设35 ℃;通过从数据库中获得的界面换热系数,即铜液与铸型之间界面换热系数为500 W/(m2·K)[14-15];浇注时间为50 s,表面散热条件为空冷;结束模拟时的温度设置为998 ℃,同时把模拟全过程调至50 000 步作为最大执行步数,所有参数设定完毕后开始进行模拟计算。

2.2 数值模拟结果分析

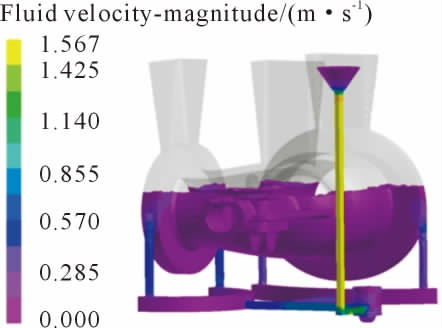

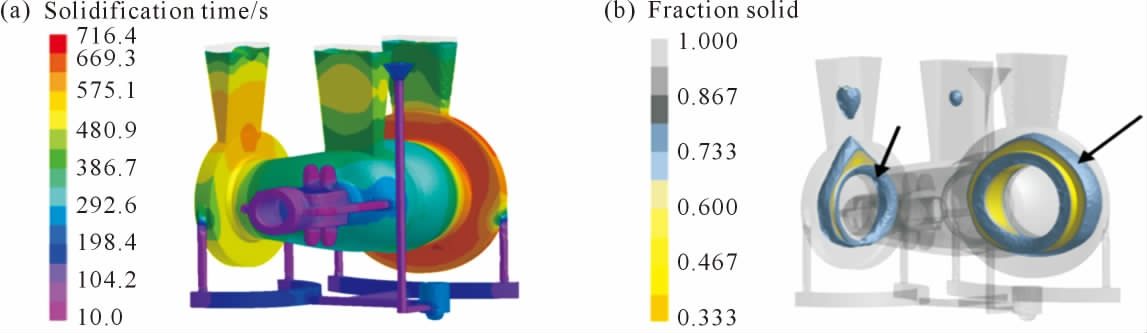

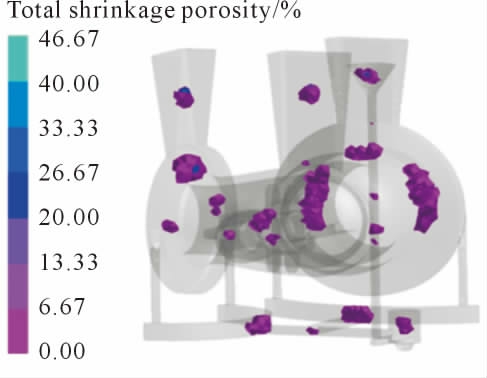

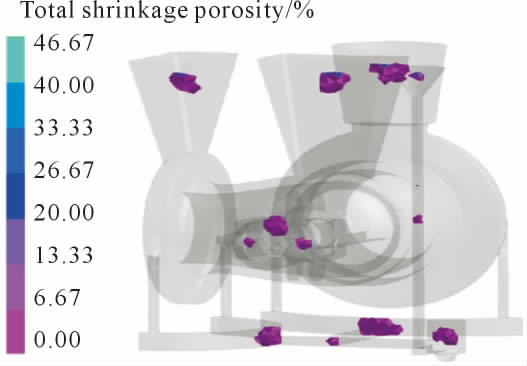

通海阀铸件充型过程的流场如图5 所示,其中充型过程保持相对稳定,铜液以0.2 m/s 的速度缓慢上升,对砂型的冲击较小。图6a 为铸件凝固过程的模拟仿真结果。从凝固过程分析结果来看,在150 s左右,靠近浇道的法兰盘开始凝固。随时间和温度的变化,铸件其他位置也逐渐开始凝固。其中铸件较小的法兰盘在约500 s 时凝固完成,而铸件较大的法兰盘由于铜液积累较多且散热缓慢,需要更长的凝固时间,大概716.4 s 时结束。图6b 为凝固过程固相分数的分布,从左侧刻度可以看出,其固相分数范围从0 到1,意味着铜液从液态(L)到固态(S)的转变过程。图中灰色区域为容易产生缺陷的区域,因为这些部位凝固速度慢,并且无法得到周围铜液的及时补缩,从而形成孤立液相区,最终导致缩松、缩孔缺陷。图7 为铸件内部缩孔、缩松分布,能够看出铸造缺陷主要集中在法兰盘处和铸件壁厚交接处。通过Niyama[16-17]判据法计算出铸件的缩松、缩孔缺陷体积,此时缺陷体积为225.5 cm3,铸件缩孔率为2.82%。综上所述,结合流场及凝固过程分析,有必要继续优化此浇注系统以减少铸件缩孔、缩松缺陷。

图5 充型过程流场

Fig.5 Flow field during mold filling

图6 凝固过程分析:(a)凝固时间,(b)固相分数

Fig.6 Solidification process:(a)solidification time,(b)solid fraction

图7 铸件缩松、缩孔缺陷分布

Fig.7 Distribution of shrinkage cavity and porosity defects in casting

3 铸造工艺参数优化

3.1 铸造工艺参数对铸件缩孔率的影响

对通海阀铸件的铸造工艺参数进行优化,能够根据最佳的工艺参数组合生产出缺陷体积较少的铸件,使其满足预期的使用需求。选择铜液浇注温度、浇注时间和铸型预热温度作为3 个主要参数。以其中某个参数为单一变量,将其他两个参数设为固定值,探讨单一变量对铸件缩松、缩孔缺陷的影响规律。

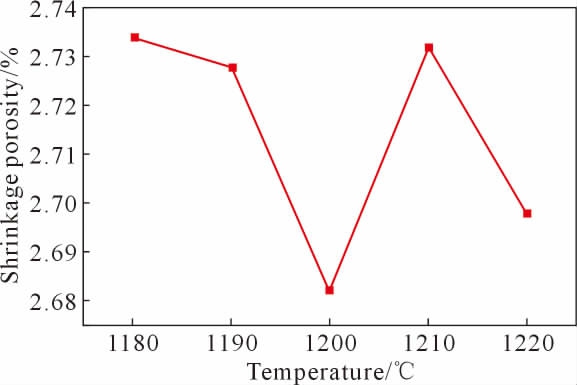

图8 为浇注温度对铸件缩孔率的影响。Cu-7Ni-7Al-4Fe-2Mn 合金的液相线温度为1 080 ℃,而浇注温度通常比合金的液相线温度高出约100~150 ℃[18],因此设定浇注温度在1 180~1 230 ℃之间。如图8所示,随着浇注温度的升高,铸件缩孔率在1 180~1 200 ℃时逐渐降低。其中1 180~1 190 ℃时下降速度相对较慢,1 190~1 200 ℃时显著降低。当温度达到1 200 ℃时,整个铸件的缺陷体积达到最小值,此时铸件缩孔率最低为2.682%。当浇注温度超过1 200 ℃时,铸件的缩孔率逐渐升高。在温度达到1 210 ℃后,铸件的缩孔率反而开始下降,1 200 ℃时铸件缩孔率最低。因浇注温度过低,铜液的流动性降低,从而影响充型以及铸件凝固后期的补缩效果,容易产生缺陷,且缺陷体积较大。浇注温度较高时,金属液充型的流动性较好,此时缺陷体积减少。浇注温度过高,铸件凝固时的体收缩变大,较多缩松、缩孔缺陷生成。

图8 浇注温度对铸件缩孔率的影响

Fig.8 The effect of the pouring temperature on the shrinkage of the castings

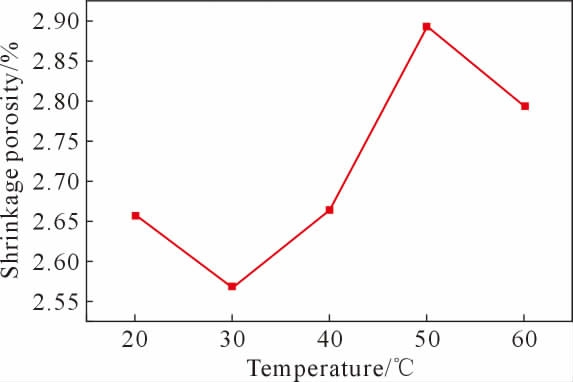

图9 为浇注时间对铸件缩孔率的影响。随着浇注时间的增加,铸件的缩孔率经历了一个先下降后上升,最后又下降的过程。当充型时间达到30 s 时,铸件缩孔率最小。当浇注时间短、浇注速度过高时,铜液能顺利填充整个铸型型腔,但由于铜液进入型腔的速度过快,对型芯造成冲击致使铸件内部出现大量缺陷。当浇注时间长、浇注速度过低时,浇注速度低则意味着铜液流动速度低,铸型散热快,铜液容易在尚未完成充型时便开始凝固,导致铸件出现铸造缺陷。

图9 浇注时间对铸件缩孔率的影响

Fig.9 The effect of pouring time on the shrinkage of the castings

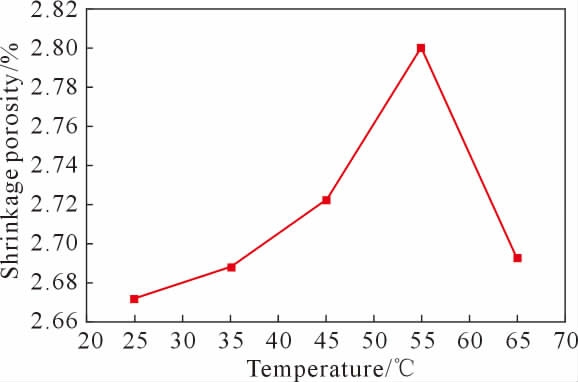

图10 为铸型预热温度对铸件缩孔率的影响。随着铸型预热温度的提高,铸件缩孔率在25~55 ℃范围内不断增加。温度达到55 ℃后,铸件的缩孔、缩松缺陷又开始减少。合金的充型流动性随着铸型预热温度的升高而增强,铸型预热温度过低时,铸件的凝固时间增加,产生缺陷的风险增大。若铸型预热温度过高,铜液冷却速率降低,产生的晶粒粗大,生成缩孔缩松。因此,要选择较低的铸型预热温度。

图10 铸型预热温度对铸件缩孔率的影响

Fig.10 The effect of the mold preheating temperature on the shrinkage of the castings

3.2 正交实验

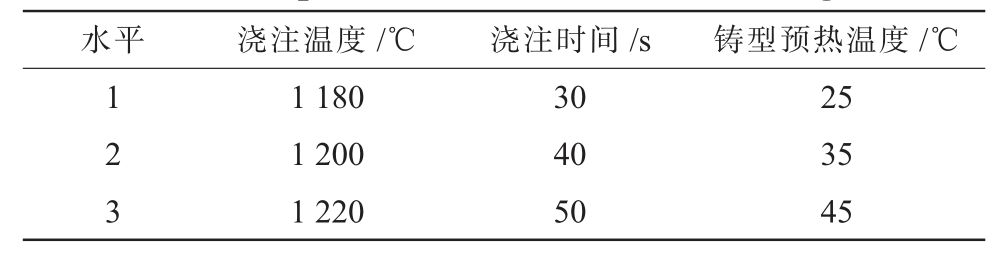

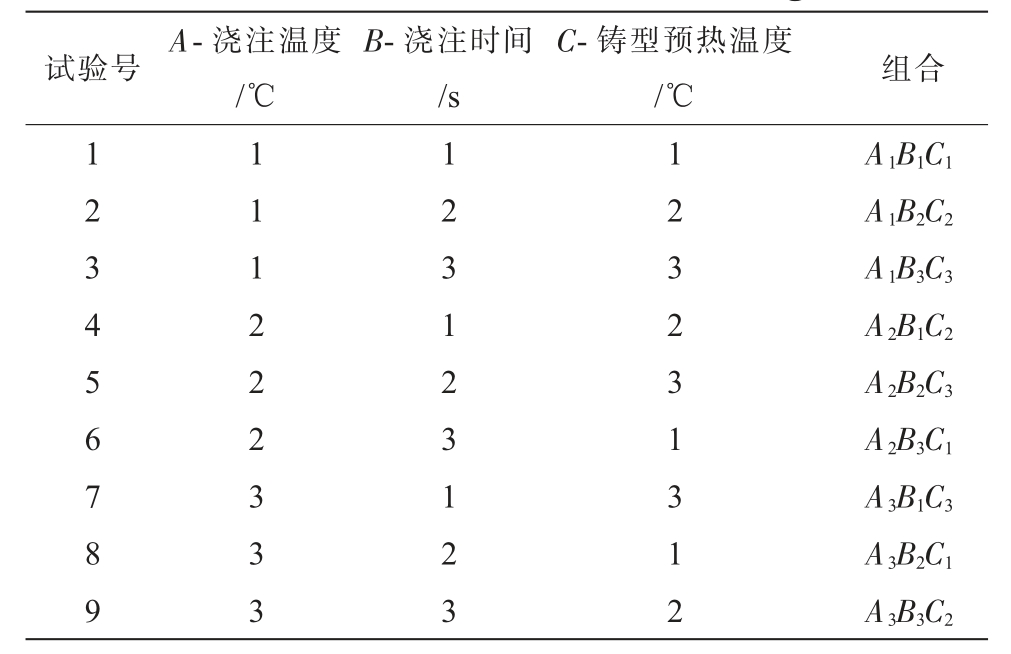

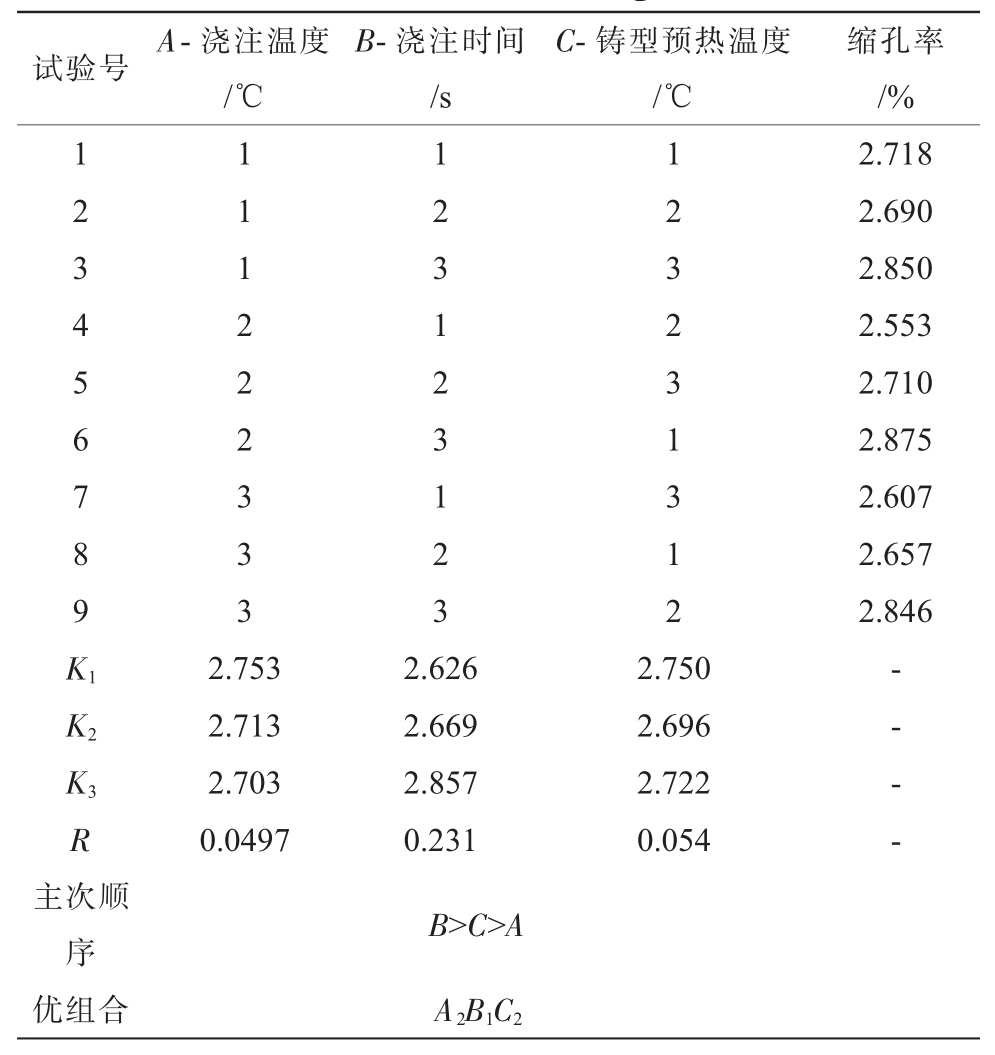

在探究了3 个单一变量对铸件缩孔率的影响后,设计了3 因素3 水平的正交试验来全面考虑浇注温度、浇注时间以及铸型预热温度共同作用下对铸件缩孔率的影响。正交试验设计中所涉及的因素及水平如表2 所示。全阶乘实验的经典组合方法需要33=27 组实验来捕获影响参数,与该方法相比,所选正交阵列可明显减少实验次数[19-20]。采用L9 的正交阵列进行砂型铸造模拟正交试验组合,如表3所示。

表2 试验因素和水平设计

Tab.2 Experimental factors and level design

表3 正交试验组合表

Tab.3 Parameter combinations for the orthogonal test

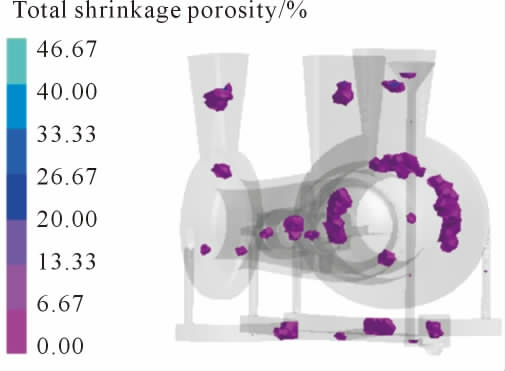

表4 为正交试验模拟结果。通过分析正交试验结果,得出最佳的铸造工艺参数组合为A2B1C2,此时浇注温度为1 200 ℃、浇注时间为30 s、铸型温度为35 ℃。铸件的缩孔、缩松率最低,为2.553%,缺陷体积分布如图11 所示。K1、K2、K3 表示某个参数在同一水平下的缩松、缩孔率之和;R 代表极差,其值的大小可以反映在浇注过程中参数对铸件缩孔率影响的大小。利用极差分析法来深入研究正交试验的结果,以探讨各个因素对铸件缩孔率的影响规律。根据极差数值的大小,得出各个参数的影响顺序为RB>RC>RA,其中浇注时间对铸件缩孔率的影响最大,铸型预热温度次之,浇注温度对铸件缩孔率影响相对较小。

表4 正交试验结果表

Tab.4 Results of the orthogonal test

图11 最优铸造工艺参数下缺陷分布

Fig.11 Defect distribution under optimal casting process parameters

4 冒口改进方案

经过正交试验设计所得到的最佳工艺参数优化,能有效减少通海阀铸件铸造过程中产生的缩孔、缩松。通过对缩松、缩孔预测结果的分析,需要改进浇注系统,即在铸件原有的冒口基础上增加冒口体积,以便对铸件法兰盘较厚的部分进行补缩。铸件浇注系统冒口经改进后,1 号冒口尺寸为166 mm×86 mm×169 mm,2 号冒口为R1 59 mm、R2 74 mm 的圆台,3号冒口尺寸为176 mm×93 mm×203 mm。增大冒口体积后,再次对铸件进行模拟。如图12 所示,改进后的浇注系统使铸件法兰盘较厚部分的缺陷转移至冒口中,铸件法兰盘处的冒口起到了有效补缩作用,实现了铸件到冒口的顺序凝固,基本上消除了铸件的缩松、缩孔缺陷,并将缩松、缩孔体积减小到29.08 cm3,铸件缩孔率为0.03%。因此,经实际生产证明,改进后的浇注系统设计合理,产品合格率高。

图12 浇注工艺改进后缺陷分布

Fig.12 Defect distribution after the improved pouring process

5 结论

(1)结合通海阀铸件的结构特点,设计底注式浇注方案,对铸件铸造过程进行模拟,铸件缩松、缩孔缺陷体积为225.5 cm3,铸件缩孔率为2.82%。

(2)通过研究浇注温度、浇注时间及铸型预热温度3 个关键铸造工艺参数对铸件缩孔率的影响规律,得到其对通海阀铸件缩孔率的影响程度从大到小依次为浇注时间、铸型预热温度、浇注温度。进一步通过正交试验得到最佳的浇注工艺参数:浇注温度为1 200 ℃,浇注时间为30 s,铸型温度为35 ℃。

(3)通过在铸件缺陷较多处增大冒口体积,实现了从铸件到冒口的顺序凝固,有效减少了缩孔、缩松铸造缺陷的产生,使得缩松、缩孔体积下降到29.08 cm3,铸件缩孔率为0.03%,提高了铸件的产品质量。

[1]张建华,黄海峰,刘广旭,等.基于VOF 模型的潜艇主压载水舱吹除特性数值模拟[J].兵器装备工程学报,2022,43(7):234-239.ZHANG J H,HUANG H F,LIU G G,et al.Numerical simulation of blowing characteristics of submarine main ballast tanks using VOF model[J].Journal of OrdnanceEquipmentEngineering,2022,43(7):234-239.

[2]蓝卫东,黄力.船用硅黄铜通海阀壳的砂型铸造工艺[J].铸造技术,2017,38(11):2776-2780.LAN W D,HUANG L.Sand casting process for marine silicon brass open sea valve[J].Foundry Technology,2017,38(11):2776-2780.

[3]杨小冬.疏浚泥泵泵体砂型铸造数值模拟及工艺优化[D].武汉:武汉理工大学,2019.YANG X D.Numerical simulation and process optimization of sand casting for dredging pump shell[D].Wuhan:Wuhan University of Technology,2019.

[4]唐玉龙.球墨铸铁件缩孔缩松缺陷预测的数值模拟研究[D].武汉:华中科技大学,2021.TANG Y L.Numerical simulation study on forecasting the shrinkage defects in ductile iron castings[D].Wuhan: Huazhong University of Science&Technology,2021.

[5]胡腾腾,贾丽敏,于延龙,等.铸钢壳体砂型铸造工艺数值模拟及优化[J].河北工业科技,2022,39(6):411-416.HU T T,JIA L M,YU Y L,et al.Numerical simulation and optimization of sand casting process of cast steel shell[J].Hebei Journal of Industrial Science&Technology,2022,39(6):411-416.

[6]张亮,蔡佳骏,夏双喜,等.基于正交试验的高压蒸汽室铸钢件铸造工艺模拟优化研究[J].金属加工(热加工),2023(9): 109-114.ZHANG L,CAI J J,XIA S X,et al.Simulation and optimization of casting process of high pressure steam chamber casting based on orthogonal test[J].MW Metal Forming,2023(9):109-114.

[7]尹起,盛文斌,张振波.基于AnyCasting 的机床滑块铸造模拟及工艺优化[J].热加工工艺,2017,46(17):102-104,106.YI Q,SHENG W B,ZHANG Z B,et al.Casting simulation and process optimization of machine sliding block based on AnyCasting[J].Hot Working Technology,2017,46(17):102-104,106.

[8]吴琪琪,苏小平,杨闯,等.基于正交试验的铝合金减速机壳体低压铸造工艺优化[J].热加工工艺,2024,53(3):119-123.WU Q Q,SU X P,YANG C,et al.Process optimization of low-pressure die casting of aluminum alloy reduction gears shell based on orthogonal test[J].Hot Working Technology,2024,53(3):119-123.

[9]党云鹏,曹岩.基于ProCAST 的ZL205A 合金弹体传动件铸造工艺优化[J].特种铸造及有色合金,2022,42(2):162-166.DANG Y P,CAO Y.Casting process optimization of ZL205A alloy projectile transmission parts based on ProCAST software[J].Special Casting&Nonferrous Alloys,2022,42(2):162-166.

[10]朱洪军.基于正交试验及数值模拟的下缸体压铸工艺优化[J].铸造,2021,70(6):670-674.ZHU H J.Optimization of die-casting process for lower cylinder block based on orthogonal test and numerical simulation[J].Foundry,2021,70(6):670-674.

[11]ZHANG C,FU Y,WANG H,et al.Multi-objective optimization of process parameters during low-pressure die casting of AZ91D magnesium alloy wheel castings[J].China Foundry,2018,15:327-332.

[12]LIU C,LIAO D M,FEI S,et al.Numerical simulation of cold-lap defects during casting filling process[J].The International Journal of Advanced Manufacturing Technology,2018,97:2419-2430.

[13]姜不居,吕志刚.铸造技术应用手册(第5 卷):特种铸造[M].北京:中国电力出版社,2011.JIANG B J,LV Z G.Foundry technology application handbook(Vol.5):Special Casting[M].Beijing:China Electric Power Press,2011.

[14]TROVANT M,ARGYROPOULOS S.Finding boundary conditions: A coupling strategy for the modeling of metal casting processes:Part I.Experimental study and correlation development[J].Metallurgical and Materials Transactions B,2000,31:75-86.

[15]COATES B,ARGYROPOULOS S A.The effects of surface roughness and metal temperature on the heat-transfer coefficient at the metal mold interface[J].Metallurgical and Materials Transactions B,2007,38:243-255.

[16]王光宇.数值模拟在铸钢桥壳铸造工艺优化中的应用及缩孔缩松预测方法[D].镇江:江苏大学,2016.WANG G Y.Application of numerical simulation in casting process optimization of cast steel axle housing and predicting method for shrinkage cavity and porosity[D].Zhenjiang:Jiangsu University,2016.

[17]OMPRAKASH M,ARIVANANDHAN M,KOYAMA T,et al.High power factor of Ga-doped compositionally homogeneous Si0.68Ge0.32 bulk crystal grown by the vertical temperature gradient freezing method[J].Crystal Growth&Design,2015,15(3):1380-1388.

[18]徐文博.基于增材制造的复杂零件快速铸造工艺与数值模拟研究[D].西安:西安科技大学,2018.XU W B.Research on quick casting process and numerical simulation of complex parts based on additive manufacturing[D].Xi'an:Xi'an University of Science and Technology,2018.

[19]周传龙,何强,周宏根,等.基于ProCAST 的柴油机活塞铸造工艺模拟及优化[J].铸造,2022,71(5):632-636.ZHOU C L,HE Q,ZHOU H G,et al.Simulation and optimization of casting process for diesel engine piston based on ProCAST[J].Foundry,2022,71(5):632-636.

[20]李清清,宋宪臣,方嘉勤,等.基于ProCAST 的铸造拉伸试棒的工艺模拟及优化[J].机电工程技术,2022,51(8):24-27.LI Q Q,SONG X C,FANG J Q,et al.Process simulation and optimization of casting tensile test bar based on ProCAST manganese steel[J].Mechanical &Electrical Engineering Technology,2022,51(8):24-27.