连接器在电器元件中通常起到连接、传输的关键作用,在5G 通讯、新能源汽车和航空航天等领域中扮演着不可或缺的重要角色[1-3]。铍青铜合金因其具有较高的强度、弹性及导电性,同时具有优良的抗应力松弛性能,是电连接器应用的理想材料,但其生产应用过程中容易挥发出有毒的BeO2,对人体和环境产生不利影响,限制了铍青铜合金的应用[4-5]。Cu-Ni-Si 系合金是一种典型的时效强化型合金,在时效过程中能析出纳米级析出相,使合金拥有高强度高弹的同时,具有良好的导电性和抗应力松弛性能[6-9]。为了替代传统QBe2.0 铍青铜合金,日本日矿开发了高溶质含量Cu-Ni-Si 系合金,其中(Ni+Si)质量分数≥4.5%,即NKC388 合金,该合金屈服强度超过了1 000 MPa,已成功实现对铍青铜合金在汽车连接器、电子航天连接器等领域的部分替代,并得到广泛应用[10-11]。目前对低溶质含量Cu-Ni-Si 系合金微观组织对强度、导电性、应力松弛等性能的作用机理方面的研究较为系统[12-16],但国内对于高溶质含量Cu-Ni-Si 合金的组织演变与性能关联关系研究较少,尤其对工业生产所需的大规格铸锭在热塑性变形过程中的微观组织演变过程的机理尚不明晰。当Ni、Si 溶质元素含量较高时,合金在熔铸过程中易产生尺寸较为粗大的一次析出相,该一次析出相广泛分布在晶界附近,对合金的热塑性变形能力产生不利影响,极易在热塑性变形过程中产生开裂,影响生产效率并限制该合金的进一步应用[17-18]。因此,亟需开展高溶质含量Cu-Ni-Si 合金在热塑性变形过程中微观组织演变规律及其机理的研究。

本文通过对高溶质含量Cu-Ni-Si 合金开展热模拟压缩试验,研究合金热塑性变形过程中微观组织的演变,合金的流变行为及其在不同热变形条件下的软化方式,建立合金的热塑性变形本构方程,并基于动态材料模型(dynamic materials model)建立了高溶质含量Cu-Ni-Si 合金的热加工图。通过建立变形温度、应变速率与合金热变形显微组织的内在联系,为大规格Cu-Ni-Si 合金铸锭热轧工艺的制定提供理论指导。

1 实验材料与方法

实验材料为国内某企业采用半连续连铸工艺制备的尺寸为620 mm×190 mm×L mm 的Cu-Ni-Si合金铸锭(单根铸锭约7 t),实际化学成分(质量分数)为3.8%Ni,0.8%Si,0.1%Mg,0.15%Mn,余量为Cu。

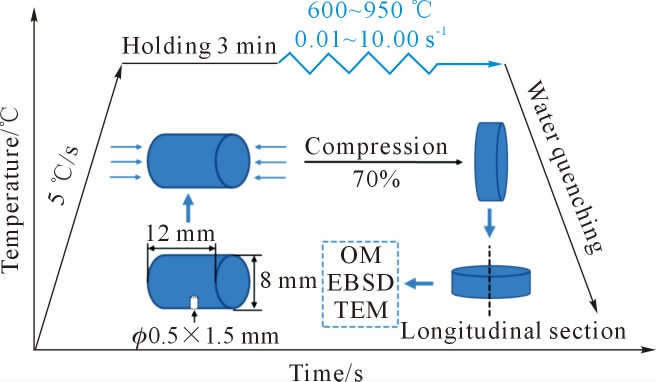

在Gleeble-1500D 热模拟机上进行单道次等温压缩实验,实验样品尺寸规格采用ϕ 8 mm×12 mm的圆柱体,并在圆柱体的侧面中心位置加工1 个尺寸为ϕ0.5 mm×1.5 mm 的小孔以固定热电偶。等温压缩试验条件为4 个应变速率(0.01、0.10、1.00、10.00 s-1)、8 个变形温度(600、650、700、750、800、850、900、950 ℃)及真应变70%的总压缩变形量。变形过程中的应变速率和变形温度需保持恒定,试样的升温速率为10 ℃/s,升至指定温度后保温3 min,然后以不同的应变速率进行热压缩实验,并在变形完成后立即水淬。对热变形后的样品沿纵截面剖开对其进行显微组织表征。合金的热压缩过程如图1 所示。对不同状态的样品在600#~5000# 水砂纸预磨并保证样品平整后,对精磨后的样品采用电解抛光方法去除应力层。采用JEOL JSM-7900F 扫描电子显微镜中的电子背散射衍射(EBSD)模式分析不同状态下样品的微观组织,利用HKL-Channel5 与OIM Analysis 软件确定再结晶百分比、晶粒大小、晶粒取向及粗大颗粒相等相关信息。

图1 Cu-Ni-Si 合金热压缩过程示意图

Fig.1 Schematic illustration of the compression tests of the Cu-Ni-Si alloy

2 实验结果及讨论

2.1 铸态组织

图2 为Cu-Ni-Si 合金的铸态组织扫描电镜图及热轧过程。从图中可以看出,大量一次析出相呈链状沿着晶界分布,析出相尺寸为1~20 μm,形貌无规则。

图2 铸态Cu-Ni-Si 合金SEM 图及热轧过程:(a) 晶界组织,(b) 析出相,(c)热轧开裂,(d)热轧生产线,(e)热轧成品

Fig.2 SEM images of the as-cast Cu-Ni-Si alloy and photographs showing the hot rolling process:(a)grain boundary,(b)precipitation phase,(c)hot rolling cracking,(d)hot rolling lines,(e)hot rolled products

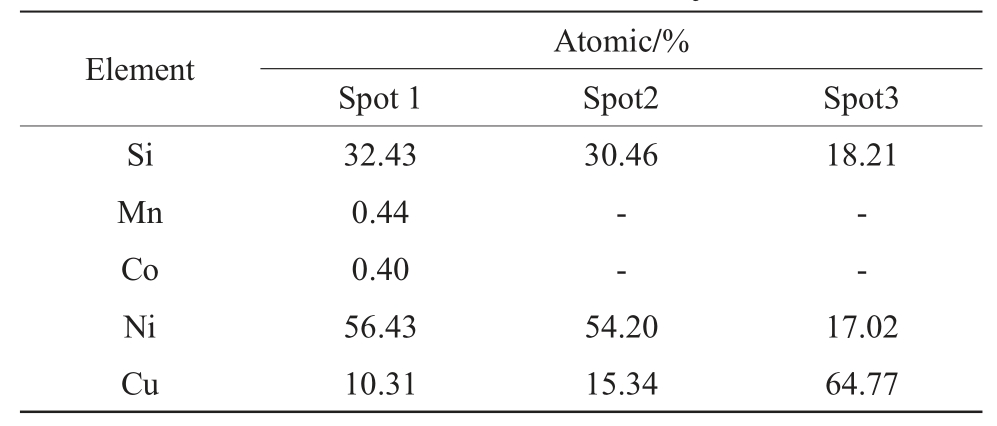

对图2a 中析出相成分进行EDS 分析,结果如表1 所示。由EDS 分析结果可知,一次析出相为δ-Ni2Si 相,该析出相是一种典型的硬脆相,无法随基体进行协调变形,因此在合金热塑性变形过程中,一次析出相易发生断裂并造成裂纹的扩展,导致铸锭在热轧过程中产生热裂纹,影响合金成形性能。

表1 铸态Cu-Ni-Si 合金析出相EDS 分析

Tab.1 EDS analysis results of the precipitated phases of the as-cast Cu-Ni-Si alloys

2.2 流变曲线

图3 为Cu-Ni-Si 合金在变形量为70%时,不同变形温度和应变速率下的流变应力曲线。由图3 可以看出,不同应变温度对合金在不同应变速度下的流变应力曲线的影响规律较为一致。在低变形温度下,合金的流变应力达到峰值后,急剧下降,发生了明显的软化过程;在高变形温度下,应力应变曲线无明显峰值,在峰值应力后,流变应力即达到稳态。在低应变速率下,随着应变量的增大,硬化和软化逐渐达到动态平衡,此时合金的流变应力曲线趋于稳定;而在高应变速率下,随着应变的增大,硬化和软化在变形和过程中交替占据主导地位,加工硬化积累的储能驱动软化过程的进行,发生动态再结晶后,流变应力值降低,当应变增大,由于高应变速率下变形导致的加工硬化明显,促使合金储能迅速增加,因而再次驱动软化,流变应力呈“波浪形”变化。

图3 Cu-Ni-Si 合金不同变形条件下的流变应力曲线:(a)应变速率0.01 s-1,(b)应变速率0.10 s-1,(c)应变速率1.00 s-1,(d)应变速率10.00 s-1

Fig.3 Flow stress curves of the Cu-Ni-Si alloy under different conditions:(a)strain rate of 0.01 s-1,(b)strain rate of 0.10 s-1,(c)strain rate of 1.00 s-1,(d)strain rate of 10.00 s-1

2.3 热变形本构方程

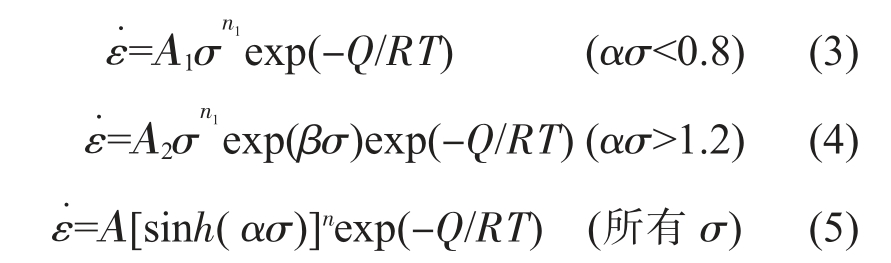

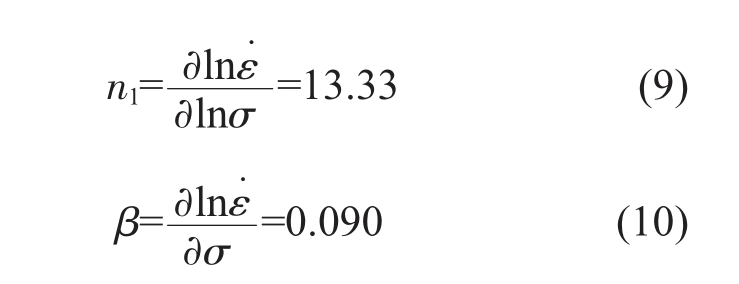

合金的塑性变形过程本质是一个位错克服阻力运动引起形变储能驱动软化的热激活过程。塑性变形的主要工艺参数变形温度、变形速度(应变速率)及变形程度(流变应力)应遵从Arrhenius 关系[19-20]:

式中,A(σ)为应力函数;Q 为变形激活能,kJ/mol;T为热力学温度,K;R 为气体常数,R=8.314 J/(mol·K)。

为表示变形温度、应变速率和流变应力对热变形的综合作用,引入Zener-Hollomon 参数来表示应力函数A(σ),简称Z 参数,Z 参数随变形温度升高和应变速率减小而减小。

对于不同应力水平,Z 参数有不同的表示形式:

式中,Α1,n1,A2,β,Α,α,n 均为材料常数,且常数α,β,n1 之间满足α=β/n1,式(2)~(5)中的σ,可以表示峰值应力、瞬时流变应力或稳态流变应力,以下求导过程中σ 特指峰值应力σp。

对式(3)~(5)两边取对数:

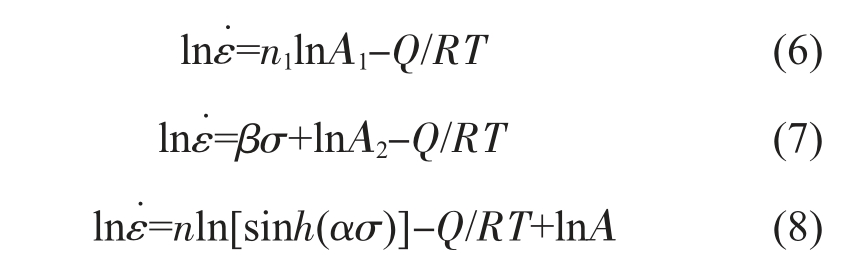

分别以ln -lnσ 和ln

-lnσ 和ln -σ 为坐标作图4a~b,并用最小二乘法进行线性回归,可由斜率求得本构方程参数:

-σ 为坐标作图4a~b,并用最小二乘法进行线性回归,可由斜率求得本构方程参数:

图4 不同参量间的关系图:(a)ln -lnσ,(b)ln

-lnσ,(b)ln -σ,(c)ln

-σ,(c)ln -ln[sinh(ασ)],(d)ln[sinh(ασ)]-(1/1 000 T),(e)lnZ-ln[sinh(ασ)],(f)流变应力的计算值和实验值对比

-ln[sinh(ασ)],(d)ln[sinh(ασ)]-(1/1 000 T),(e)lnZ-ln[sinh(ασ)],(f)流变应力的计算值和实验值对比

Fig.4 Relationships between different parameters:(a)ln -lnσ,(b)ln

-lnσ,(b)ln -σ,(c)ln

-σ,(c)ln -ln[sinh(ασ)],(d)ln[sinh(ασ)]-(1/1 000 T),(e)lnZ-ln[sinh(ασ)],(f)comparison of calculated and experimental values of flow stresses

-ln[sinh(ασ)],(d)ln[sinh(ασ)]-(1/1 000 T),(e)lnZ-ln[sinh(ασ)],(f)comparison of calculated and experimental values of flow stresses

由此可知α=β/n1=0.006 7。对于式(8),假定变形激活能与温度无关,当变形温度一定时,两边同时对应变速率求偏导,以ln -ln[sinh(ασ)]为坐标作图4c,并用最小二乘法进行线性回归,可由斜率求得本构方程参数为:

-ln[sinh(ασ)]为坐标作图4c,并用最小二乘法进行线性回归,可由斜率求得本构方程参数为:

当应变速率一定时,两边同时对1/1 000 T 求偏导,以ln[sinh(ασ)]-(1/1 000 T)作图4d,并用最小二乘法进行线性回归,由斜率求得:

则合金的变形激活能Q=Rnb=490.89 kJ/mol。

在所有应力水平下,Z 参数可表示为:

对等式两边分别取对数,可得:

作lnZ-ln[sinh(ασ)]关系曲线(图4e),可知斜率n=9.26,与之前的拟合结果接近,截距lnΑ=55.37,至此,求得Cu-Ni-Si 合金本构方程的所有参数。

Cu-Ni-Si 合金的热变形本构方程可表示为:

将通过本构方程计算的应力值与峰值应力值进行对比,如图4f 所示,相对平均误差小于5%。

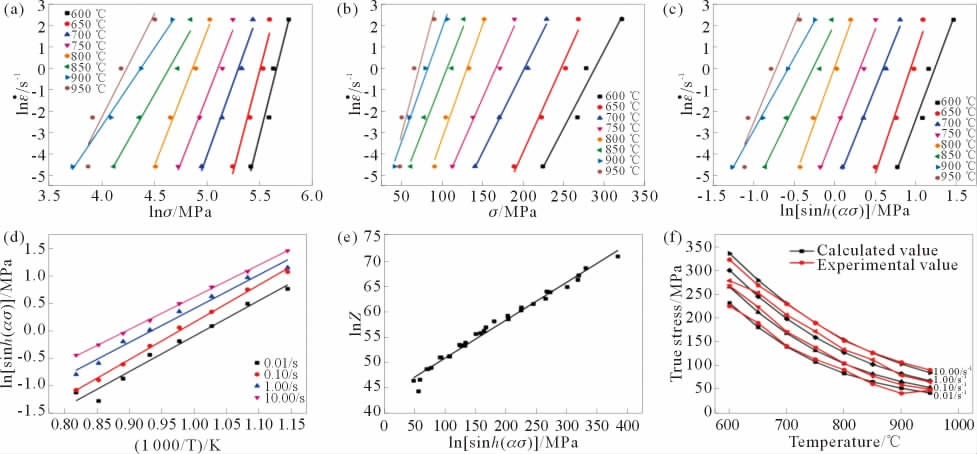

2.4 热加工图

图5 为Cu-Ni-Si 合金的热加工图。由功率耗散图和失稳图两部分组成,失稳区为图中灰色区域。可以看出图中失稳区占比较大,热加工安全区主要分布在3 个区域:变形温度600 ℃、应变速率为10.00 s-1;变形温度800 ℃、应变速率较低;变形温度在900~950 ℃。

图5 Cu-Ni-Si 合金热加工图

Fig.5 Hot processing map of the Cu-Ni-Si alloy

从图5 中可以看出,能量耗散率与温度和应变速率息息相关,其大小随着温度的升高而升高,随着应变速率的升高而降低。热加工的安全区域主要分布在高温、及部分低温低应变速率区域。在900 ℃以上区域时,能量耗散率最大达0.23,说明在该区域合金具有较好的热变形性能。此外,在低温的流变失稳区内,能量耗散率较低,在该条件下变形时,形变过程会产生大量的位错。在这个阶段界面处极易发生晶格畸变,进而在界面处形成应力集中,而当该应力超过合金强度时,会在晶界区域形成裂纹。因此,在进行热加工时应避免该区域,尽量选择能量耗散值大的区域。因此,从图5 的热加工图可以看出,高溶质含量Cu-Ni-Si 合金的热变形工艺参数最佳控制范围为变形温度900~950 ℃。

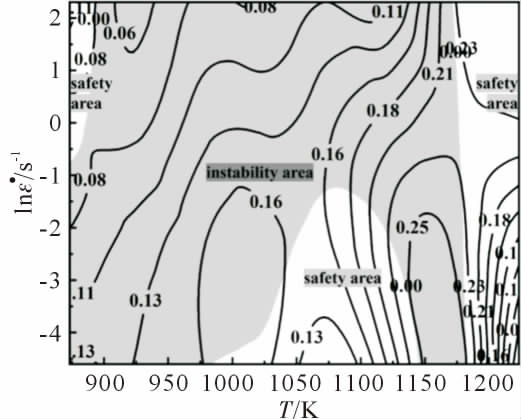

2.5 EBSD 表征

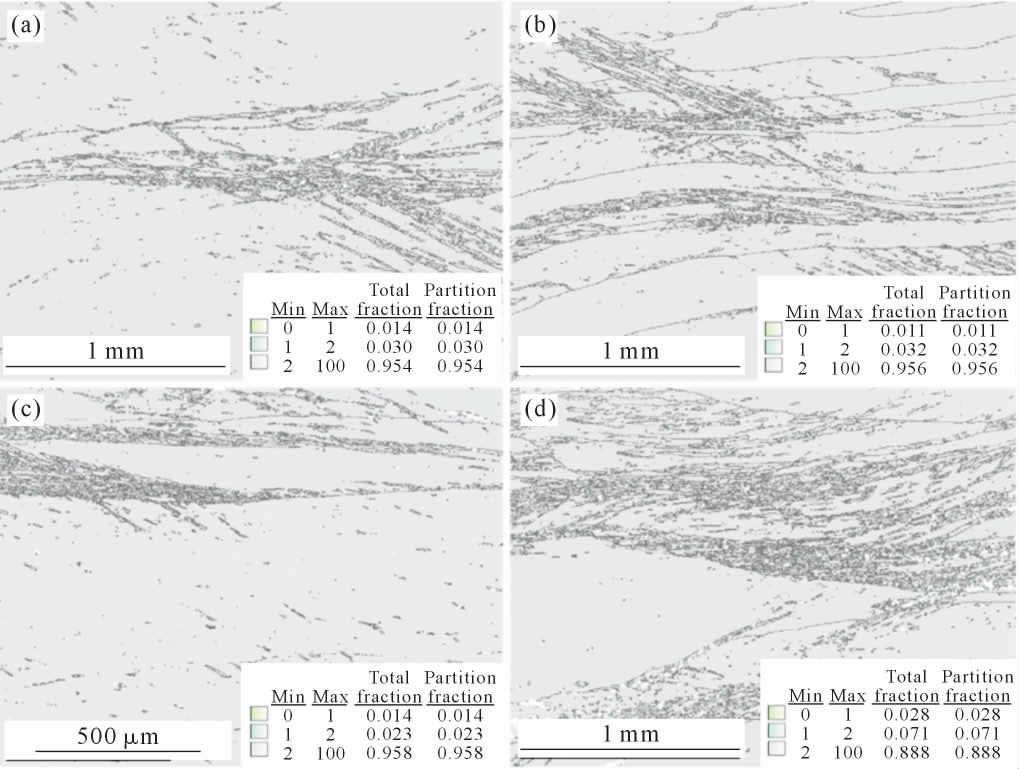

分别对800 ℃下安全区和失稳区的组织进行EBSD 表征,绘制IPF 图和晶粒取向分布图(grain orientation spread map,GOS) 分别如图6 和图7 所示。在GOS 图中,灰色为大角度晶界,用绿色代表完全再结晶晶粒(晶粒取向差0°~1°),蓝色代表部分再结晶晶粒(晶粒取向差1°~2°),紫色代表变形晶粒(晶粒取向差>1°)[21]。可以看出,不同应变速率下均以变形组织为主。应变速率在1.00 s-1 和10.00 s-1 时为失稳区,变形后晶粒组织出现明显的畸变且具有不同的取向[22],在热加工图上表现为失稳区;应变速率在0.01 s-1 和0.10 s-1 时为安全区,表现为流线组织,变形晶粒的取向未发生明显改变。

图6 800 ℃Cu-Ni-Si 合金的IPF 图:(a)应变速率0.01 s-1,(b)应变速率0.10 s-1,(c)应变速率1.00 s-1,(d)应变速率10.00 s-1

Fig.6 IPF plots of the Cu-Ni-Si alloys at a deformation temperature of 800 ℃:(a)strain rate 0.01 s-1,(b)strain rate 0.10 s-1,(c)strain rate 1.00 s-1,(d)strain rate 10.00 s-1

图7 800 ℃Cu-Ni-Si 合金的GOS 图:(a)应变速率0.01 s-1,(b)应变速率0.10 s-1,(c)应变速率1.00 s-1,(d)应变速率10.00 s-1

Fig.7 GOS plots of the Cu-Ni-Si alloys at a deformation temperature of 800 ℃:(a)strain rate of 0.01 s-1,(b)strain rate of 0.10 s-1,(c)strain rate of 1.00 s-1,(d)strain rate of 10.00 s-1

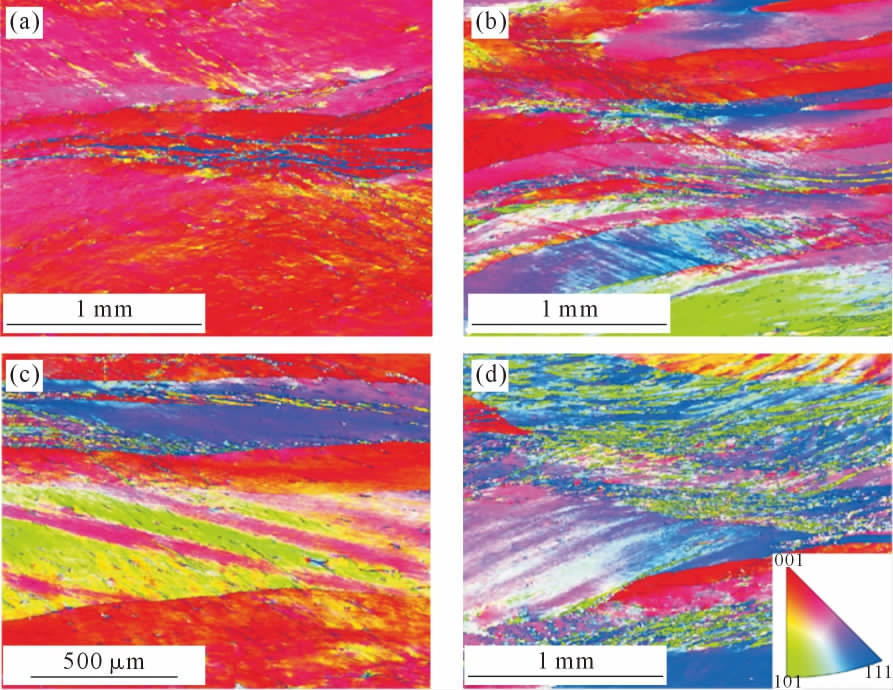

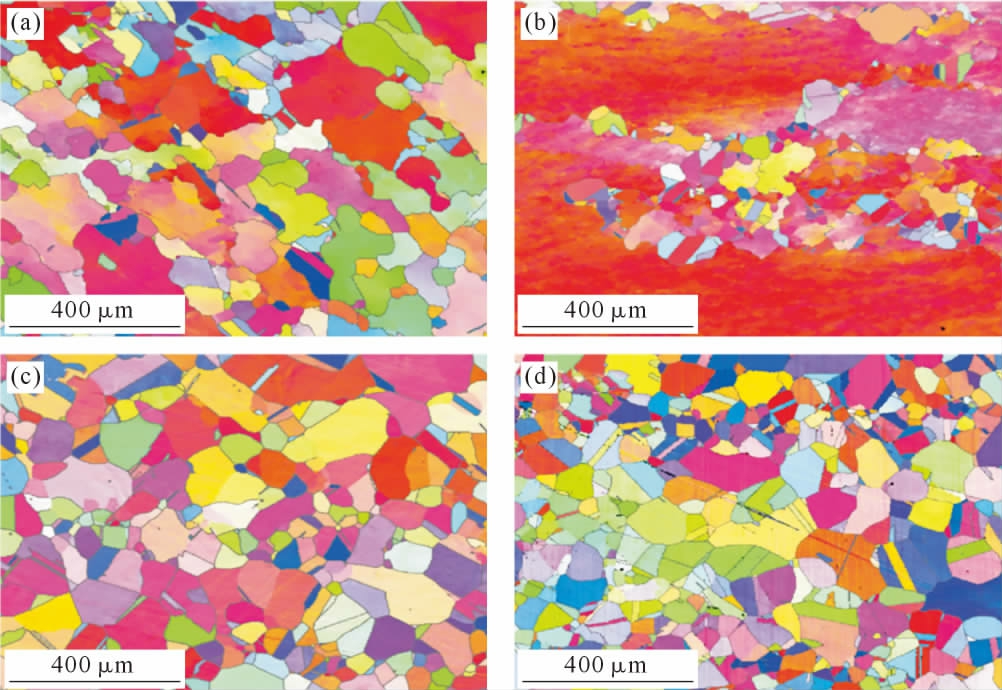

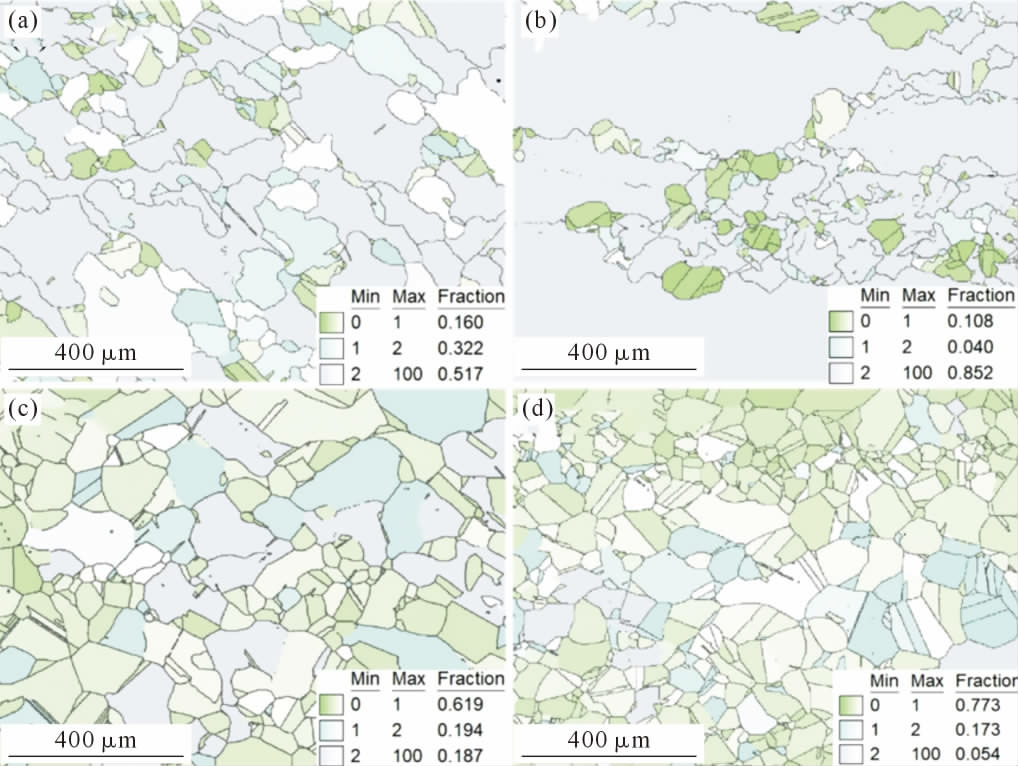

对950 ℃不同应变速率下的显微组织分别绘制IPF 图和GOS 图,如图8~9 所示。在此温度下,相较于800 ℃,变形晶粒的流线组织消失,出现了较为明显的动态再结晶现象。由图9 合金的晶粒取向分布图可以看出,在应变速率为0.01 s-1 时,合金的再结晶程度较低,再结晶晶粒主要分布在三叉晶界处,且相对于变形晶粒尺寸较小;在应变速率为0.10 s-1时,显微组织主要以变形组织为主,再结晶晶粒沿变形晶粒的晶界分布,呈“项链状”,主要再结晶方式为晶界弓出形核为主导的不连续动态再结晶[23-25]。其中一个原始变形晶粒在变形过程中破碎成若干尺寸更小的与原大变形晶粒取向相同的新的变形晶粒,且晶粒内部可见较多细小的完全再结晶晶粒,这主要是原大变形晶粒在热变形过程中晶粒内部产生的较多亚结构合并转动逐渐由小角晶界转变为大角晶界,通过连续动态再结晶的方式形成新晶粒[20,26-28]。而在应变速率为1.00 s-1 和10.00 s-1 时,显微组织以再结晶组织为主,且应变速率为10.00 s-1的完全再结晶比例要高于应变速率1.00 s-1 时,且形成的新再结晶晶粒尺寸更加均匀细小,主要是孪生形核;而应变速率为1.00 s-1 时的可以看出新形成的再结晶晶粒尺寸存在明显差异,沿三叉晶界形核的再结晶晶粒尺寸较小,而原大变形晶粒内部亚结构合并转动形成的新再结晶晶粒会长大到较大的尺寸。这可能是由于在该变形制度下,优先发生了不连续动态再结晶,形成的再结晶晶粒优先长大,而随形变储能的进一步升高,发生晶界弓出形核的不连续动态再结晶,受已形成的再结晶晶粒尺寸的限制,后形成的再结晶晶粒无法长大到较大尺寸。此外应变速率较高时,随着形变储能的增大,合金的塑性变形过程除滑移外,还出现了孪生变形过程。导致形变织构Copper 织构的减少和再结晶织构Brass 织构的增加。其中,Brass 织构的增加是不连续动态再结晶的重要证据。

图8 950 ℃不同应变速率下Cu-Ni-Si 合金的IPF 图:(a)应变速率0.01 s-1,(b)应变速率0.10 s-1,(c)应变速率1.00 s-1,(d)应变速率10.00 s-1

Fig.8 IPF plots of Cu-Ni-Si alloys at different strain rates at a deformation temperature of 950 ℃:(a)strain rate of 0.01 s-1,(b)strain rate of 0.10 s-1,(c)strain rate of 1.00 s-1,(d)strain rate of 10 s-1

图9 950 ℃不同应变速率下Cu-Ni-Si 合金的GOS 图:(a)应变速率0.01 s-1,(b)应变速率0.10 s-1,(c)应变速率1.00 s-1,(d)应变速率10.00 s-1

Fig.9 GOS plots of Cu-Ni-Si alloys at different strain rates and a deformation temperature of 950 ℃:(a)strain rate of 0.01 s-1,(b)strain rate of 0.10 s-1,(c)strain rate of 1.00 s-1,(d)strain rate of 10.00 s-1

3 结论

(1)Cu-Ni-Si合金的热变形激活能为490.89 kJ/mol,热变形本构方程可表述为:

(2)绘制了高溶质含量Cu-Ni-Si 合金的热加工图,即安全区主要有3 部分,变形温度600 ℃、应变速率为10.00 s-1;变形温度800 ℃、应变速率较低以及变形温度在900~950 ℃。其中失稳区以大变形晶粒为主,安全区组织主要表现为流线组织和再结晶组织。

(3)在950 ℃应变速率较低时,合金的再结晶方式主要以发生晶界弓出形核的不连续动态再结晶为主;当应变速率逐渐增大时,再结晶方式逐渐转变成以发生位错转动合并形成新的大角晶界的连续动态再结晶。当应变速率达到10.00 s-1 时,出现了明显的孪生形核。

[1]ZHANG X H,ZHANG Y,TIAN B H,et al.Review of nano-phase effects in high strength and conductivity copper alloys[J].Nanotechnology Reviews,2019,8(1):383-395.

[2]GENG Y F,BAN Y J,WANG B J,et al.A review of microstructure and texture evolution with nanoscale precipitates for copper alloys[J].Journal of Materials Researchand Technology,2020,9,(5):11918-11934.

[3]GENG Y F,BAN Y J,LI X,et al.Excellent mechanical properties and high electrical conductivity of Cu-Co-Si-Ti alloy due to multiple strengthening[J].Materials Science and Engineering: A,2021,821:141639.

[4]ZHANG B W,HONG Z Y,ZHAO H L,et al.Microstructure,precipitation behavior,and properties of quaternary Cu-Be-Co-Ni alloy under electromagnetic levitation[J].Materials Science and Engineering:A,2023,868:144774.

[5]ROUXEL B,CAYRON C,BORNAND J,et al.Micro-addition of Fe in highly alloyed Cu-Ti alloys to improve both formability and strength[J].Materials&Design,2022,213:110340.

[6]LIAO W N,ZHANG C X,QIANG H,et al.The comprehensive performance and strengthening mechanism of the columnar crystal Cu-Ni-Si alloy after two large deformation rates of cryogenic rolling-aging[J].Journal of Alloys and Compounds,2023,936:168281.

[7]ZHANG R,LI Z,SHENG X F,et al.Grain refinement and mechanical properties improvements in a high strength Cu-Ni-Si alloy during multidirectional forging[J].Fusion Engineering and Design,2020,159:111766.

[8]LEI Q,LI Z,GAO Y,et al.Microstructure and mechanical properties of a high strength Cu-Ni-Si alloy treated by combined aging processes[J].Journal of Alloys and Compounds,2017,695:2413-2423.

[9]LEI Q A,XIAO Z,HU W P,et al.Phase transformation behaviors and properties of a high strength Cu-Ni-Si alloy[J].Materials Science and Engineering:A,2017,697:37-47.

[10]TAO S P,LU Z L,XIE H,et al.Effect of preparation method and heat treatment on microstructure and properties of Cu-Ni-Si alloy[J].Materials Letters,2022,315:131790.

[11]CAO Y C,HAN S Z,CHOI E A,et al.Effect of inclusion on strength and conductivity of Cu-Ni-Si alloys with discontinuous precipitation[J].Journal of Alloys and Compounds,2020,843:156006.

[12]FU H W,YIN Y W,ZHANG Y,et al.Enhancing the comprehensive properties of as-cast Cu-Ni-Si alloys by continuous extrusion combined with subsequent thermomechanical treatment[J].Materials&Design,2022,222:111033.

[13]LIAO W N,YANG H Q,YI C,et al.Effect and mechanism of cold rolling and aging process on microstructure and properties of columnar grain C70250 copper alloy[J].Materials Science and Engineering:A,2022,833:142577.

[14]WANG C S,FU H D,ZHANG H T,et al.Simultaneous enhancement of mechanical and electrical properties of Cu-Ni-Si alloys via thermo-mechanical process[J].Materials Science and Engineering:A,2022,838:142815.

[15]LIAO W N,HU Y Y,LIU Q J.High strength and high electrical conductivity C70250 copper alloy with fibrous structure reinforced by high density,multi-scale nano-precipitates and dislocation[J].Materials Science and Engineering:A,2022,846:143283.

[16]CHENG J Y,YU F X,HUANG F.Effects of Co Addition on the properties and microstructure of Cu-Ni-Si-P-Mg alloys[J].Materials,2021,14(2):14020368.

[17]LIU Q,WANG T H,JIAO J,et al.The microstructures and properties of diamond reinforced Cu-Ni-Si-Ti alloys[J].Materials Science and Engineering:A,2023,862:144478.

[18]XIAO X P,XIONG B Q,WANG Q S,et al.Microstructure and properties of Cu-Ni-Si-Zr alloy after thermomechanical treatments[J].Rare Metals,2013,32(2):144-149.

[19]SHUKLA A K,NARAYANA MURTY S V S,SHARMA S C,et al.Constitutive modeling of hot deformation behavior of vacuum hot pressed Cu-8Cr-4Nb alloy[J].Materials &Design,2015,75:57-64.

[20]BAN Y,ZHANG Y,TIAN B,et al.EBSD analysis of hot deformation behavior of Cu-Ni-Co-Si-Cr alloy[J].Materials Characterization,2020,169:110656.

[21]LIU B,ZHAO G,ZHANG X,et al.High-temperature deformation behavior of a novel high strength and high elasticity Cu-20Ni-20Mn-0.3Nb-0.3Cr-0.1Zr alloy[J].Intermetallics,2021,132:107162.

[22]WANG D,GAO C,LUO H Y,et al.Texture evolution behavior and anisotropy of 2A97 Al-Li alloy during recrystallization at elevated temperature[J].Rare Metals,2018,42(9):3139-3149.

[23]WANG S,LUO J R,HOU L G,et al.Physically based constitutive analysis and microstructural evolution of AA7050 aluminum alloy during hot compression[J].Materials &Design,2016,107:277-289.

[24]YAN L M,SHEN J,AN D,et al.Recrystallization characterizations of an Al-Zn-Mg-Cu-Zr Alloy during multi-pass hot rolling simulation[J].Rare Metal Materials and Engineering,2017,46(11):3233-3238.

[25]WANG Y,ZHAO G,XU X,et al.Constitutive modeling,processing map establishment and microstructure analysis of spray deposited Al-Cu-Li alloy 2195[J].Journal of Alloys and Compounds,2019,779:735-751.

[26]YANG Q,DENG Z,ZHANG Z,et al.Effects of strain rate on flow stress behavior and dynamic recrystallization mechanism of Al-Zn-Mg-Cu aluminum alloy during hot deformation[J].Materials Science and Engineering:A,2019,662:204-213.

[27]GENG Y,LI X,ZHANG Y,et al.Microstructure evolution of Cu-1.0Co-0.65Si-0.1Ti alloy during hot deformation[J].Vacuum,2020,177:109376.

[28]SONG T,XU S Y,LI Y L,et al.Hot deformation and dynamic recrystallization behavior of a Cu-9Ni-6Sn-0.04Cr alloy[J].Materials Today Communications,2023,35:105828.