Nb3Sn 超导线材是一种应用于11~20 T 场强的低温超导材料,在核磁共振(nuclear magnetic resonance,NMR)光谱、医学磁共振成像(magnetic resonance imaging,MRI)系统和高能物理装置中有着广泛应用[1-3]。青铜法是制备Nb3Sn 超导线材的方法之一,需将多根Nb 棒与CuSnTi 合金进行复合,经多道次变形后制成CuSnTi/Nb 前驱体,最终通过成相处理在CuSnTi/Nb 界面处生成Nb3Sn 超导相[4-5]。因此,兼具良好塑性变形能力和充足Sn 源的CuSnTi合金是制备Nb3Sn 超导线的关键。通过对市场现有超导用CuSnTi 合金检测分析,合金的Sn 含量(质量百分数)约为13.5%,抗拉强度为320 MPa,伸长率为28%,而目前我国自主研制超导用CuSnTi 合金技术尚不成熟,主要依赖进口[5]。国内外研究学者发现,常规铸造法制备的CuSnTi 合金在冷却过程中会出现反偏析现象[6-8],一方面会导致铜锡合金基体中Sn 含量大幅降低,影响Nb3Sn 的成相质量;另一方面在CuSnTi 合金的基体中形成大量硬脆的金属间化合物,恶化合金的塑性变形能力,增加线材成型的难度。为解决上述问题,Song 等[9]采用梯度凝固技术制备了Cu-15Sn-0.3Ti 合金,但铸态Cu-15Sn-0.3Ti 合金组织中富锡相粗大,需要进行长时间的均匀化处理才能消除。而自耗电弧熔炼是一种能够实现快速熔炼和凝固的技术手段[10-12],可以通过调整熔炼工艺,实现对晶粒尺寸和富锡相体积分数的调控,这为制备超导用Cu-15Sn-0.3Ti 合金提供了研究思路。热挤压作为一种变形技术,可以使得样品发生动态再结晶行为,能够有效调控合金的微观组织和力学性能[13-14]。Ren 等[15]研究发现,热挤压Al 合金能够使其产生较高位错密度,经过动态回复再结晶后可以显著提高Al 合金的抗拉强度和塑性变形能力。冯巧丽[16]的研究表明经过热挤压的Cu-14Sn-0.3Ti 合金更加致密,该过程伴随着位错的引入,在动态再结晶过程中Sn 原子被强制固溶进Cu 基体中,并且出现了形变孪晶。热挤压态的Cu-14Sn-0.3Ti 合金的抗拉强度和塑性变形能力显著提升。综上所述,采用电弧熔炼及热挤压的复合工艺实现超导用CuSnTi 合金的制备是可行的。

本文旨在采用热-力协同作用,制备出高强度高伸长率的Cu-15Sn-0.3Ti 合金,通过调控电弧熔炼及热挤压的工艺参数,使合金组织中晶粒细化,富锡相体积分数减少。研究不同熔炼电流下铸锭的凝固行为及Cu-15Sn-0.3Ti 合金在热挤压前后微观组织与力学性能的变化,为制备高溶质CuSnTi 合金提供参考。

1 实验材料与方法

1.1 试样成分

将高纯电解Cu 粉、Sn 粉和Ti 粉按照84.7∶15.0∶0.3 的质量比进行配比。采用卧式球磨机将配比好的粉末混合8 h,转速为120 r/min,球料比为1:1。通过冷等静压设备将混合粉末压制成冷压棒材,保压压力为200 MPa,保压时间3 min。使用真空烧结炉对冷压棒材进行烧结,烧结温度为700 ℃,烧结时间为1 h,得到Cu-15Sn-0.3Ti 合金自耗电极。采用自耗电弧熔炼设备得到Cu-15Sn-0.3Ti 合金,熔炼电流为500~600 A。通过热挤压设备对铸态Cu-15Sn-0.3Ti合金棒材进行热挤压,挤压温度为650 ℃,挤压比为4∶1。

1.2 组织与性能表征

采用电火花线切割设备将Cu-15Sn-0.3Ti 合金加工成10 mm×10 mm×5 mm 的金相试样,经过磨制、抛光后采用体积比FeCl3∶HCl∶H2O=1∶1∶2 的试剂对金相试样进行刻蚀。使用OLYMPUS GX71/50-2000X 型光学显微镜对样品的组织形貌进行观察,使用TESCAN VEGA3 XMU 扫描电子显微镜对试样的显微组织进行分析,结合X 射线能谱仪对样品进行成分分析。使用万能力学实验机对Cu-15Sn-0.3Ti 合金的力学性能进行考察,拉伸试样标距长度为10 mm,标距宽度为2.6 mm,拉伸速率为1 mm/min,使用扫描电子显微镜对样品的断口形貌进行观察。

2 实验结果及讨论

2.1 不同熔炼电流对合金组织的影响

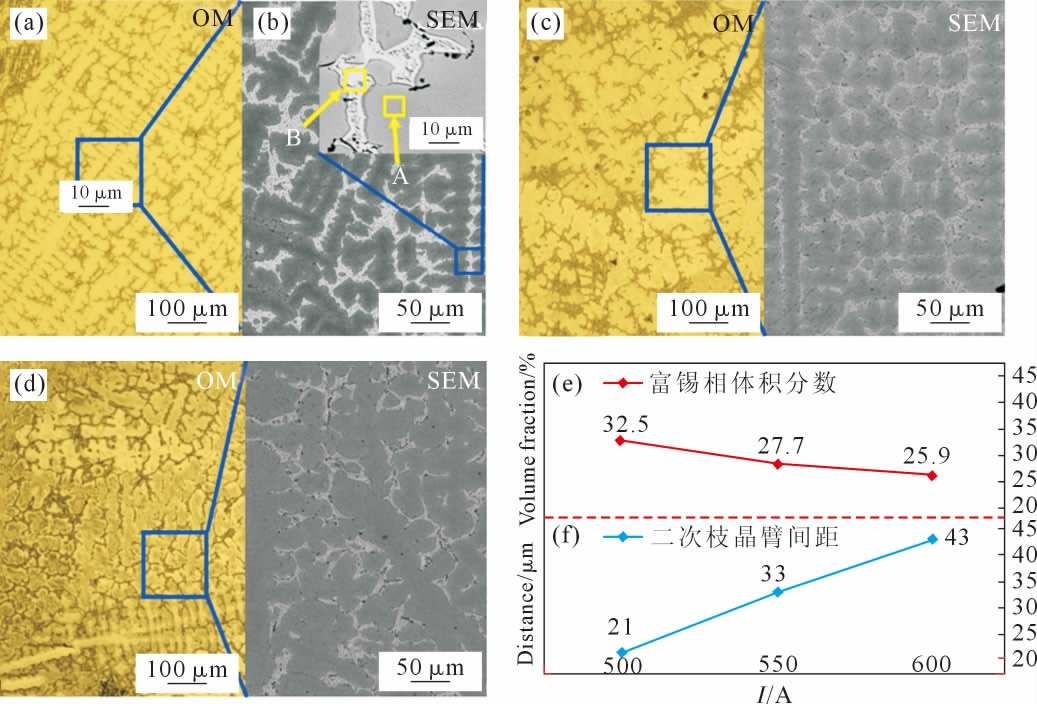

不同电弧熔炼工艺(I=500、550、600 A)对Cu-15Sn-0.3Ti 合金微观组织的影响如图1a~d 所示,铸态Cu-15Sn-0.3Ti 合金的组织为树枝晶形貌。由图1a 的扫描照片可以看出,当熔炼电流为500 A 时,组织中形成了细小的树枝晶,二次枝晶臂形貌明显,灰色衬度的析出相沿着凝固方向定向排列,定向排列性明显。图1b 为500 A 下SEM 图像的放大图,对图中A、B 区域进行EDS 检测分析,结果如表1 所示。区域A 中的Cu 元素含量(原子百分数,下同)为97.3%,Sn 元素含量为2.6%,Ti 元素含量为0.1%,表明黑色的树枝晶区域为α 相;区域B 中Cu 元素含量为82.0%,Sn 元素含量为17.9%,Ti 元素含量为0.1%,组织中灰色相为富锡相。随着熔炼电流的增大,组织中的一次枝晶臂长度减小,二次枝晶臂间距增加,富锡相体积分数明显减小。通过Image Pro Plus 软件对富锡相的体积分数统计结果如图1e 所示,随着熔炼电流增大,富锡相体积分数从32.2%减小到26.9%,组织中富锡相体积逐渐减小。图1f 是不同熔炼工艺Cu-15Sn-0.3Ti 合金组织中二次枝晶臂间距变化的统计结果,二次枝晶臂间距从21 μm增加到43 μm。

图1 不同熔炼工艺制备Cu-15Sn-0.3Ti 合金微观组织及二次枝晶臂间距和富锡相体积分数变化曲线:(a~d)500、550 和600 A下的OM 图及SEM 图,(e)富锡相体积分数变化图,(f)二次枝晶臂间距变化图

Fig.1 The microstructure of the Cu-15Sn-0.3Ti alloy and the variation curves of the secondary dendrite arm spacing and volume fraction of the tin-rich phase prepared by different melting processes:(a~d)OM and SEM images at 500,550 and 600 A,(e)change in the volume fraction of the tin-rich phase,(f)change in the secondary dendrite arm spacing

表1 区域A、BEDS检测结果

Tab.1 EDS analysis results for regions A and B(atomic fraction/%)

Cu-15Sn-0.3Ti 合金在快速凝固条件下,凝固过程为非平衡凝固,此时合金的凝固行为、结晶方式取决于溶质再分配。由于铸锭凝固时间短,为简化问题不考虑固态扩散,通常合金元素的偏析系数k用下式估算:

式中,CS 为固-液界面上的固体成分;CL 为指凝固后期液相成分。

CL 为凝固过程中含Sn 元素较多的液相,当熔炼电流为500 A 时,kSn1=0.15,Sn 元素的偏析系数小于1,为负偏析元素,凝固结晶过程中更易于在残余液相中分配,当k 值越小时,元素的偏析倾向越严重。当熔炼工艺为550 A 时,kSn2=0.32;当熔炼工艺为600 A 时,kSn3=0.35。随着熔炼电流增大,kSn 逐渐增大,Sn 元素的偏析越小,导致富锡相的体积逐渐降低。相较于粉末冶金(kSn=0.18)[16]、梯度凝固(kSn=0.24)[17]和半固态流变挤压铸造法(kSn=0.08)[18],采用电弧熔炼制备Cu-15Sn-0.3Ti 合金,凝固过程中形成了较大的kSn,未凝固的液相中含Sn 元素较少,因此富锡相体积分数较低。当熔炼电流较大时,水冷铜坩埚中滴落Cu-15Sn-0.3Ti 合金液滴的速度加快,导致坩埚中铸锭的冷却速度降低,从而树枝晶(α 相)获得了充足的生长时间,减少了富锡相的生长空间。综上所述,熔炼电流为600 A 时获得的Cu-15Sn-0.3Ti 合金组织中树枝晶生长充分,富锡相体积分数较低。

2.2 热挤压对Cu-15Sn-0.3Ti 合金组织的影响

在熔炼电流600 A 下得到的Cu-15Sn-0.3Ti 合金组织中富锡相最少,力学性能较为优异,为了进一步提升该参数下制备的Cu-15Sn-0.3Ti 合金的力学性能,对其采用热挤压的方式进行强化。从图2a 中可知,挤压态Cu-15Sn-0.3Ti 合金组织由动态再结晶区域和非动态再结晶区域组成,在热应变作用下,Cu-15Sn-0.3Ti 合金的组织发生动态再结晶,微观组织由树枝晶转变为细小的等轴晶,平均晶粒尺寸为15 μm。而原始晶粒在挤压初期形成了变形孪晶和块状亚结构,上述结构虽然可以协调原始晶界附近的动态再结晶过程,但动态再结晶很少发生在这些区域[19];随着变形不断进行,这些退火孪晶和块状亚结构沿着挤压方向被拉长,从而形成了非动态再结晶区域。

图2 热挤压后Cu-15Sn-0.3Ti 合金的组织形貌:(a)OM 图像,(b)SEM 图像

Fig.2 The microstructure and morphology of the Cu-15Sn-0.3Ti alloy after hot extrusion:(a)OM image,(b)SEM image

图3 为热挤压前后Cu-15Sn-0.3Ti 合金的EDS检测结果,由图3a 可知,Cu-15Sn-0.3Ti 合金的树枝晶间隙存在Sn 元素的偏聚;挤压态Cu-15Sn-0.3Ti合金中的Sn 元素分布如图3b 所示,分布较为均匀,没有出现偏析现象。这是由于在热挤压过程中,受热驱动力作用,Sn 原子小范围的重新分配导致了富锡相溶解,因此热挤压态的Cu-15Sn-0.3Ti 合金组织已经接近单相固溶体。

图3 热挤压前后Cu-15Sn-0.3Ti 合金的EDS 分析:(a)热挤压前,(b)热挤压后

Fig.3 EDS analysis of the Cu-15Sn-0.3Ti alloy before and after hot extrusion:(a)before hot extrusion,(b)after hot extrusion

2.3 Cu-15Sn-0.3Ti 合金的力学性能分析

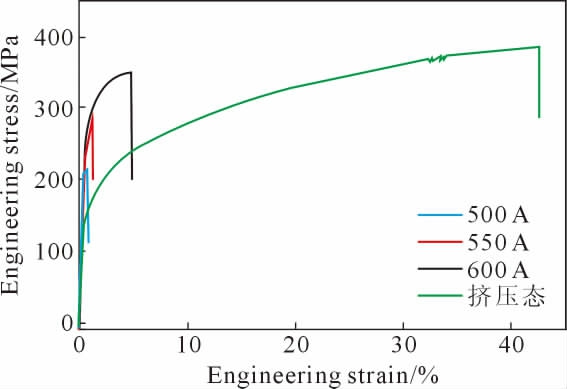

图4 为Cu-15Sn-0.3Ti 合金的应力-应变曲线。当熔炼工艺为500 A 时,合金的极限抗拉强度为211.5 MPa,伸长率仅有0.8%;当熔炼电流提高至600 A,合金的极限抗拉强度提升到350.8 MPa,伸长率提高至4.8%。熔炼电流的增加导致Cu-15Sn-0.3Ti 合金中富锡相有所减少,降低了裂纹的萌生的几率和扩展的速度,合金强度和伸长率得到小幅度提升。但是相较于挤压态Cu-15Sn-0.3Ti 合金,铸态合金的强度和塑性相对较低,挤压态Cu-15Sn-0.3Ti合金的抗拉强度由350.8 MPa 增加到387.2 MPa,伸长率由4.8%提高至42.5%。这是由于在热挤压过程中,富锡相中Sn 原子的溶解会导致Cu-15Sn-0.3Ti合金的晶格畸变增大。同时,热挤压过程中发生动态再结晶诱导合金组织中粗大的树枝晶演化为细小的等轴晶,晶界数量显著提高,增强了霍尔-佩奇效应,使得合金的强度得到提升。此外,富锡相体积分数的降低减少了合金变形过程中受到的阻碍,降低了形变过程中微裂纹产生的几率,合金的塑性得以提升。热挤压后Cu-15Sn-0.3Ti 合金的强度和塑性得到了协同提升。

图4 拉伸试样的应力-应变曲线

Fig.4 Stress-strain curves of the tensile samples

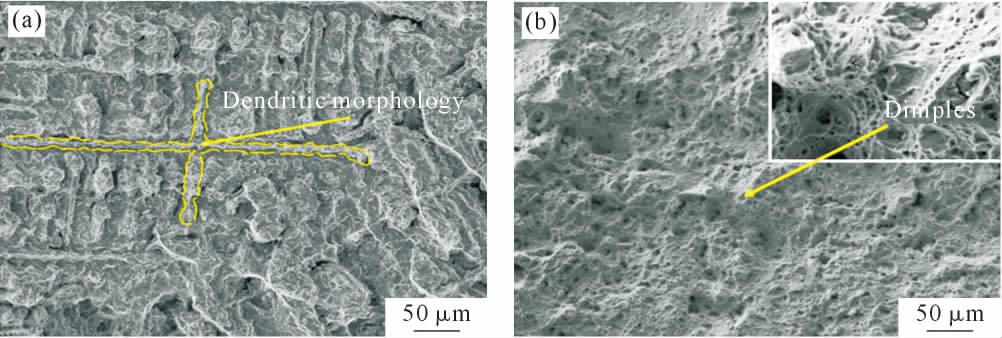

图5 为热挤压前后Cu-15Sn-0.3Ti 合金的断口形貌,通过观察图5a 可知,热挤压前Cu-15Sn-0.3Ti合金的断口组织呈现出树枝晶形貌,断裂方式为沿晶断裂。结合铸态组织分析可知,由于富锡相存在于枝晶间隙,试样受到应力作用时,富锡相会阻碍基体的变形,导致应力在富锡相处集中,从而萌生微裂纹,裂纹沿着晶界不断扩展,最终导致试样发生断裂。图5b 为热挤压后Cu-15Sn-0.3Ti 合金断口组织,组织中有大量的韧窝存在,韧窝相连成蜂窝状,表面的韧窝较深,这表明挤压态Cu-15Sn-0.3Ti 合金的断裂方式由脆性断裂转变为韧性断裂。

图5 热挤压前后Cu-15Sn-0.3Ti 合金试样的断口形貌:(a)热挤压前,(b)热挤压后

Fig.5 Fracture morphology of the Cu-15Sn-0.3Ti alloy specimens before and after hot extrusion:(a)before hot extrusion,(b)after hot extrusion

3 结论

(1)通过改变电弧熔炼工艺可以实现对Cu-15Sn-0.3Ti 合金组织和力学性能的调控,当熔炼电流为600 A 时,合金中富锡相的体积分数为25.9%,极限抗拉强度为350.8 MPa,伸长率为4.8%。

(2)挤压态Cu-15Sn-0.3Ti 合金的组织趋近于单一α 相,富锡相基本回溶,合金的强度和伸长率得到协同提升,极限抗拉强度为387.2 MPa,伸长率为42.5%。

(3)热挤压过程中发生动态再结晶行为使Cu-15Sn-0.3Ti 合金组织由粗大的树枝晶演化为细小的等轴晶,晶界数量显著增加,增强了霍尔-佩奇效应,合金的强度得到提升;富锡相的溶解增强了合金的塑性变形能力,合金的伸长率得到提升。

[1]张平祥,李建锋,唐先德,等.国际热核聚变(ITER)用低温超导线研究进展[J].中国材料进展,2009,28(4):10-15.ZHANG P X,LI J F,TANG X D,et al.R&D of low temperature superconducting wire for ITER[J].Materials China,2009,28(4):10-15.

[2]张科.ITER 用Nb3Sn 超导线材微结构与电磁特性的研究[D].西安:西北工业大学,2016.ZHANG K.Study on mricrostructure and superconducting properties of Nb3Sn strands for ITER project[D].Xi'an: Northwestern Polytechnical University,2016.

[3]BANNO N.Low-temperature superconductors: Nb3Sn,Nb3Al,and NbTi[J].Superconductivity,2023,6:100047.

[4]张科,张平祥,郭建华,等.青铜法Nb3Sn 超导线材的性能优化研究[J].低温物理学报,2016,38(1):8-12.ZHANG K,ZHANG P X,GUO J H,et al.The performance optimization of Nb3Sn strands by bronze route[J].Chinese Journal of Low Temperature Physics,2016,38(1):8-12.

[5]TANIGUCHI H,KIKUCHI A.Practical bronze alloy for Nb3Sn superconductors[J].Journal of Cryogenics and Superconductivity Society of Japan,2012,47(8):526-533.

[6]LI X,IVAS T,SPIERINGS A B,et al.Phase and microstructure formation in rapidly solidified Cu-Sn and Cu-Sn-Ti alloys[J].Journal of Aolly and Compounds,2018,735:1374-1382.

[7]李灿灿.Cu-Sn 合金熔体的微观不均匀性及其结构演化[D].济南:济南大学,2013.LI C C.Microheterogeneity and structure evolution of Cu-Sn alloy melts[D].Jinan:University of Jinan,2013.

[8]肖恩奎.铜锡合金铸件的反偏析[J].特种铸造及有色合金,1987(2):6-9,20.XIAO E K.Inverse segregation of copper-tin alloy castings[J].Special Casting and Nonferrous Alloys,1987(2):6-9,20.

[9]SONG D Z,ZOU J T,ZHANG Z W,et al.Enhanced strength-ductility synergy in CuSn alloy via tuning Ti content[J].Journal of Materials Research and Technology,2023,25:3382-3394.

[10]葛国秋.真空自耗电弧炉电极控制系统研究[D].重庆:重庆大学,2008.GE G Q.Study on the electrode control system of vacuum arc furnace[D].Chongqing:Chongqing University,2008.

[11]FENG J,SONG K X,LIANG S H,et al.Electrical wear of TiB2 particle-reinforced Cu and Cu-Cr composites prepared by vacuum arc melting[J].Vacuum,2020,175:109295.

[12]HEKI˙MOGˇLU A P,ÇALIS,M.Effect of arc re-melting on microstructure,mechanical and tribological properties of commercial 390A alloy[J].Transactions of Nonferrous Metals Society of China,2021,31(8):2264-2276.

[13]JIN S X,WANG A D,WANG K,et al.Significant strengthening effect in ultra-fine grained Al al loy made by fast solidification and hot extrusion processes[J].Journal of Materials Research and Technology,2022,16:1761-1769.

[14]LUO L,CHENG W L,YU H,et al.Dynamic recrystallization behavior and strengthening mechanism of quasi-precipitate-free dilute Mg-Bi-Sn alloy[J].Materials Science and Engineering: A,2022,850:143553.

[15]REN J,WANG R C,FENG Y,et al.Hot deformation behavior and microstructural evolution of as-quenched 7055 Al alloy fabricated by powder hot extrusion[J].Materials Characterization,2019,156:109833.

[16]冯巧丽.高固溶度Cu-Sn 合金的制备及组织与性能研究[D].西安:西安理工大学,2020.FENG Q L,Study on preparetion,microstructure and properties of high-solid solution copper-tin alloy[D].Xi'an:Xi'an University of Technology,2020.

[17]王宇轩.Cu-15Sn-0.3Ti 合金组织调控及强韧化机理研究[D].西安:西安理工大学,2022.WANG Y X.Study on microstructure control and strenghthening and toughening mechanism of Cu-15Sn-0.3Ti alloy[D].Xi'an:Xi'an University of Technology.

[18]何子龙.CuSn10P1 合金半固态流变挤压铸造工艺设计研究[D].昆明:昆明理工大学,2022.HE Z L.Research on process design of semi-solid rheological squeeze casting of CuSn10P1 alloy[D].Kunming:Kunming University of Science and Technology,2022.

[19]XU S W,ZHENG M Y,KAMADO S,et al.Dynamic microstructural changes during hot extrusion and mechanical properties of a Mg-5.0Zn-0.9Y-0.16Zr(wt.%)alloy[J].Materials Science and Engineering:A,2011,528(12):4055-4067.

[20]汤晓漪,应韬,杨剑英,等.Zn 与Mg 质量比对热挤压Al-Zn-Mg-Sc 显微组织及力学性能的影响[J].铸造技术,2020,41(3):208-213.TANG X Y,YING T,YANG J Y,et al.Effect of mass ratio of Zn to Mg on microstructure and mechanical properties of hot-extruded Al-Zn-Mg-Sc alloys[J].Foundry Technology,2020,41(3):208-213.