沉淀强化型铜基合金,特别是Cu-Fe-P、Cu-Ni-Si和Cu-Cr-Zr 系合金,因其卓越的性能,成为了制造IC 引线框架、连接器、引脚、端子、继电器和开关等电子元件的理想材料[1-2]。Cu-Fe-P 系合金具有较好的导电性能,但力学性能相对较低,因此难以满足超大规模集成电路材料的发展需求。Cu-Cr-Zr 系合金是一种具有极大发展潜力的高强度、高导电性合金,其电导率可以达到90%以上[3-6]。然而,目前这种合金的真空熔炼工艺步骤较为复杂,且生产成本较高,因此大规模产业化生产仍存在一定的难度[7]。Cu-Ni-Si系合金,相比于其他铜合金是理想的高强中导引线框架材料,经时效处理后抗拉强度可达900 MPa,电导率达到30%IACS~50%IACS,且拥有良好的抗弯曲性能和抗软化特性[8]。雷前[2]通过轧制和热处理工艺使Cu-Ni-Si 合金获得了优良的力学性能,其中屈服强度为985 MPa,抗拉强度为1 080 MPa。此外,在Cu-Ni-Si 合金中加入镁元素,可以改善合金的铸态组织,加速第二相的析出,从而提高力学性能以及抗应力松弛性能。但是镁含量要控制在恰当的范围内,否则可能会降低电导率并且恶化钎焊浸润性[9-10]。

行波磁场(travelling magnetic field,TMF)是一种有效控制晶体生长过程中传导流体流动和热质传递的技术[11]。通过控制凝固位置的温度场和浓度场,行波磁场可以改善凝固组织,从而减小偏析、细化枝晶并提高力学性能[12-13],是调控合金微观组织的一种有效手段[14]。目前的研究结果表明,TMF 引起凝固前沿溶质和温度的重新分布可以改变合金的组织演变。此外,TMF 可以促进二次枝晶臂的破碎和断裂,进而细化组织,提高力学性能[15]。

采用常规浇铸工艺生产的Cu-Ni-Si-Mg 合金,由于初生相树枝晶组织粗大,恶化了成品的综合性能[16]。目前,虽然专门针对于Cu-Ni-Si-Mg 合金形变及热处理的研究较多,但是对于Cu-Ni-Si-Mg 合金凝固过程进行行波磁场处理的研究鲜有报道。本文研究了Cu-3Ni-0.65Si-0.15Mg 合金的凝固过程,通过改变行波磁场的电流强度(0~90 A),探究不同磁场电流强度对合金凝固组织和性能的影响。

1 实验材料与方法

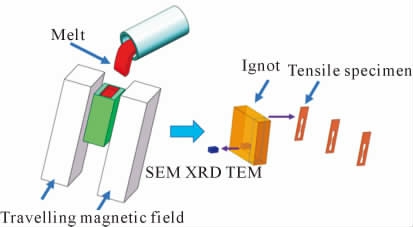

实验原材料使用纯度为99.99%(质量分数)的紫铜、Mg-30Cu 中间合金、纯镍及纯硅。用于浇铸的方形石墨坩埚尺寸为80 mm×26 mm×100 mm,在马弗炉中预热至850 ℃。在熔炼过程中,首先将紫铜和镍板放在一起进行加热,待温度达到1 350 ℃时,加入硅颗粒。大约10 min 炉料完全熔化之后,待温度降到1 250 ℃时加入Mg-30Cu 中间合金。将熔体继续保温5 min 后,浇注至提前施加不同电流强度(0、30、60 和90 A)的方形石墨模具中,电流频率为50 Hz。待铸锭冷却至室温后,用电火花切割机从样品的相同位置进行取样并进行组织和性能分析。取相同位置试样在940 ℃进行固溶(0~20 h),冷却方法采用水淬。铸态拉伸试样及组织观察试样取样位置如图1 所示。

图1 样品制备过程示意图

Fig.1 Schematic diagram of the sample preparation process

将试样磨抛完成后,采用95 mL C2H5OH+5 mL HCL+5 g FeCl3 对样品进行腐蚀,观察组织的形貌特点。用扫描仪扫描铸锭的宏观组织,并用Image-Pro Plus 软件统计晶粒尺寸,然后在Leica-MEF4 金相显微镜下观察金相组织。拉伸试验在Suns-UTM5105万能拉伸实验机上进行,拉伸速率为0.6 mm/min。为了提高实验数据的可信度,每个样品进行3 次重复实验并取平均值作为最终结果。采用HB-3000 布氏硬度计进行硬度测量,外加载荷为306.46 N,保持时间为15 s。采用DK60 数字金属电导率测试仪进行电导率测试。每种样品硬度和电导率的测试至少重复5 次以保证结果的可靠性。采用X 射线衍射(XRD)分析行波磁场对合金晶体的影响,在测试过程中,扫描速度2(°)/min,扫描范围为20°~100°。采用SU5000 场发射扫描电子显微镜观察组织形貌和相分布。采用配备能谱仪(EDS)的JEM-2100F 透射电子显微镜(TEM)观察显微组织。

2 实验结果及讨论

2.1 不同行波磁场电流强度对Cu-Ni-Si-Mg 合金组织的影响

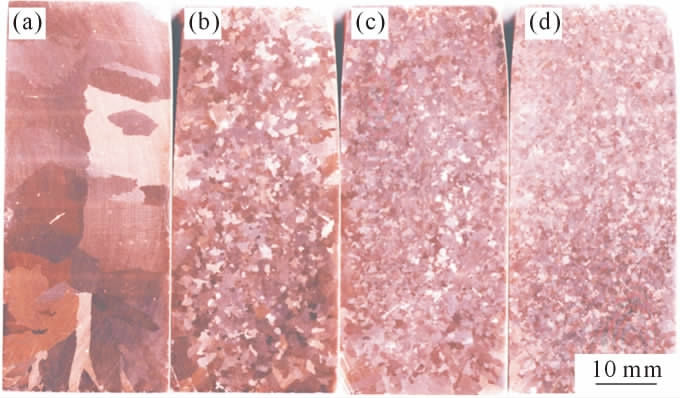

图2 为不同磁场电流作用下Cu-Ni-Si-Mg 合金沿铸锭纵截面的宏观组织形貌,从图2 中可以看出,未施加行波磁场的合金晶粒粗大。当在凝固过程中施加电流为30 A 的行波磁场后,合金中晶粒得到细化,铸锭中心的晶粒开始向等轴晶转变。随着行波磁场电流从30 A 增加到90 A,晶粒细化的效果变得更加明显,除表面之外,铸锭大部分由细小的等轴晶组成。

图2 不同磁场电流作用下Cu-Ni-Si-Mg 合金的宏观组织照片:(a)0 A,(b)30 A,(c)60 A,(d)90 A

Fig.2 Macrostructure analysis of Cu-Ni-Si-Mg alloys under TMF with varying currents:(a)0 A,(b)30 A,(c)60 A,(d)90 A

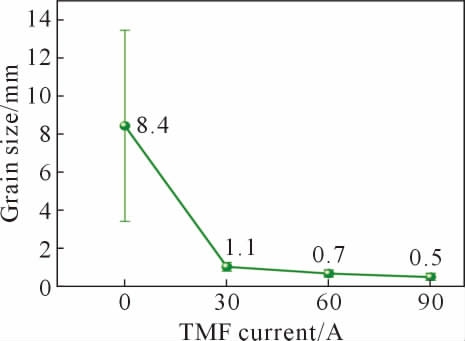

图3 为对图2 中不同磁场电流作用下Cu-Ni-Si-Mg合金的晶粒尺寸统计分析,可以看出在不施加磁场时,合金的平均晶粒尺寸为8.4 mm,当行波磁场电流强度为30 A 时,合金的平均晶粒尺寸从8.4 mm降至1.1 mm,随着磁场电流增加至60 A 时,晶粒尺寸继续减小。当磁场电流达到90 A 时,细化效果最好,晶粒尺寸为0.5 mm。

图3 不同磁场电流作用下Cu-Ni-Si-Mg 合金晶粒尺寸统计分析

Fig.3 Grain size of Cu-Ni-Si-Mg alloys under TMF with varying currents

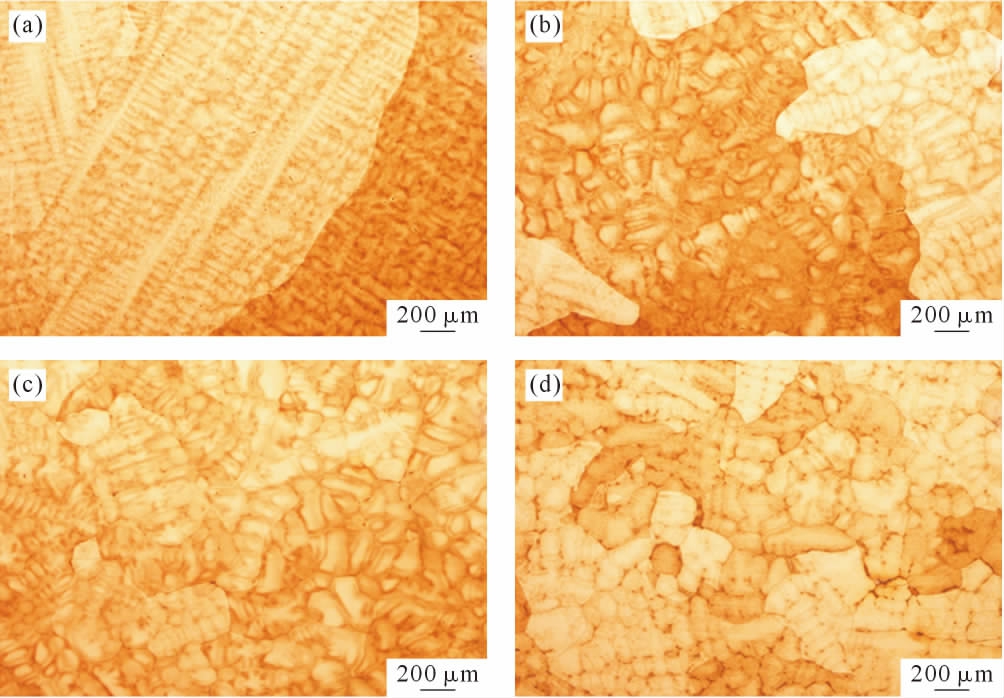

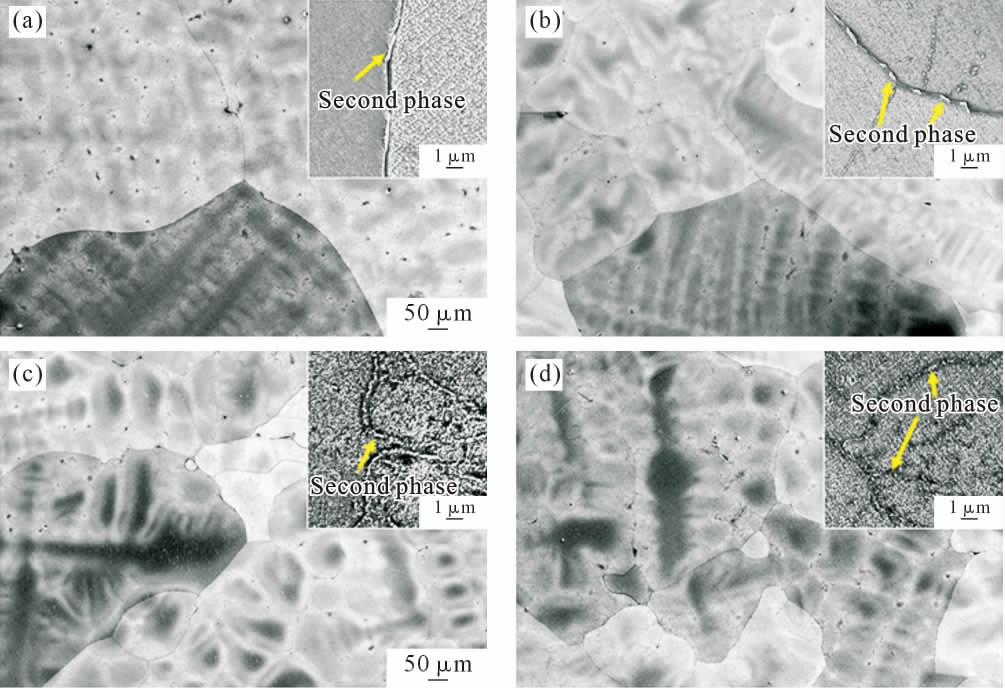

图4~5 分别为不同电流强度作用下Cu-Ni-Si-Mg合金在金相显微镜和扫描电镜下的微观组织照片。可以看出,在不施加行波磁场时,枝晶生长较为发达。当磁场电流为30 A 时,枝晶尺寸在磁场的作用下明显缩短,晶界变得更多。当电流进一步增大时,这种效果变得更加明显。当磁场电流为90 A 时,几乎看不到生长良好的枝晶,晶粒变得更加细小。从图5 可以看出,第二相主要分布在晶界处,且随着磁场电流的增加,第二相分布得较为弥散,且尺寸有所减小。

图4 不同磁场电流作用下Cu-Ni-Si-Mg 合金的金相组织:(a)0 A,(b)30 A,(c)60 A,(d)90 A

Fig.4 Metallographic structure of Cu-Ni-Si-Mg alloys under TMF with varying currents:(a)0 A,(b)30 A,(c)60 A,(d)90 A

图5 不同磁场电流作用下Cu-Ni-Si-Mg 合金的SEM 照片:(a)0 A,(b)30 A,(c)60 A,(d)90 A

Fig.5 SEM images of Cu-Ni-Si-Mg alloys under TMF with varying currents:(a)0 A,(b)30 A,(c)60 A,(d)90 A

在合金凝固过程中施加行波磁场,由于磁场会强迫熔体流动,熔体内的温度场变得更加均匀。温度梯度逐渐减小,抑制柱状晶的生长,导致在固液界面前沿形成等轴晶。此外,凝固过程中形成的枝晶碎片对由柱状晶向等轴晶的转变(columnar-toequiaxed transition,CET)起着重要作用[17-18]。Liotti 等[19]提出,电磁作用导致的熔体在枝晶间流动会使溶质在枝晶根部富集,产生大量枝晶碎片。除此之外,高温熔体通过电磁感应强迫流动被输送到枝晶间区域,同样会导致枝晶臂的重熔。这些分离的枝晶碎片会在固液界面进入液相,作为形核质点重新形成等轴晶,从而促进CET 的形成[20]。

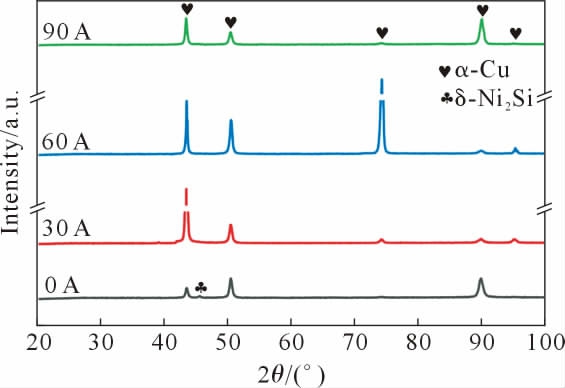

图6 为不同磁场电流作用下Cu-Ni-Si-Mg 合金的XRD 图谱。由图6 可知,行波磁场没有改变基体合金中的相组成,合金主要由α-Cu 构成。当不施加行波磁场时,在合金中检测出Ni2Si 相,但在施加行波磁场后,并未检测到Ni2Si 相的存在,这可能是由于磁场使第二相分布的更加弥散,并且尺寸减小,无法被X 射线衍射仪检测到。

图6 不同磁场电流作用下Cu-Ni-Si-Mg 合金的XRD 分析

Fig.6 XRD analysis of Cu-Ni-Si-Mg alloys under TMF with varying currents

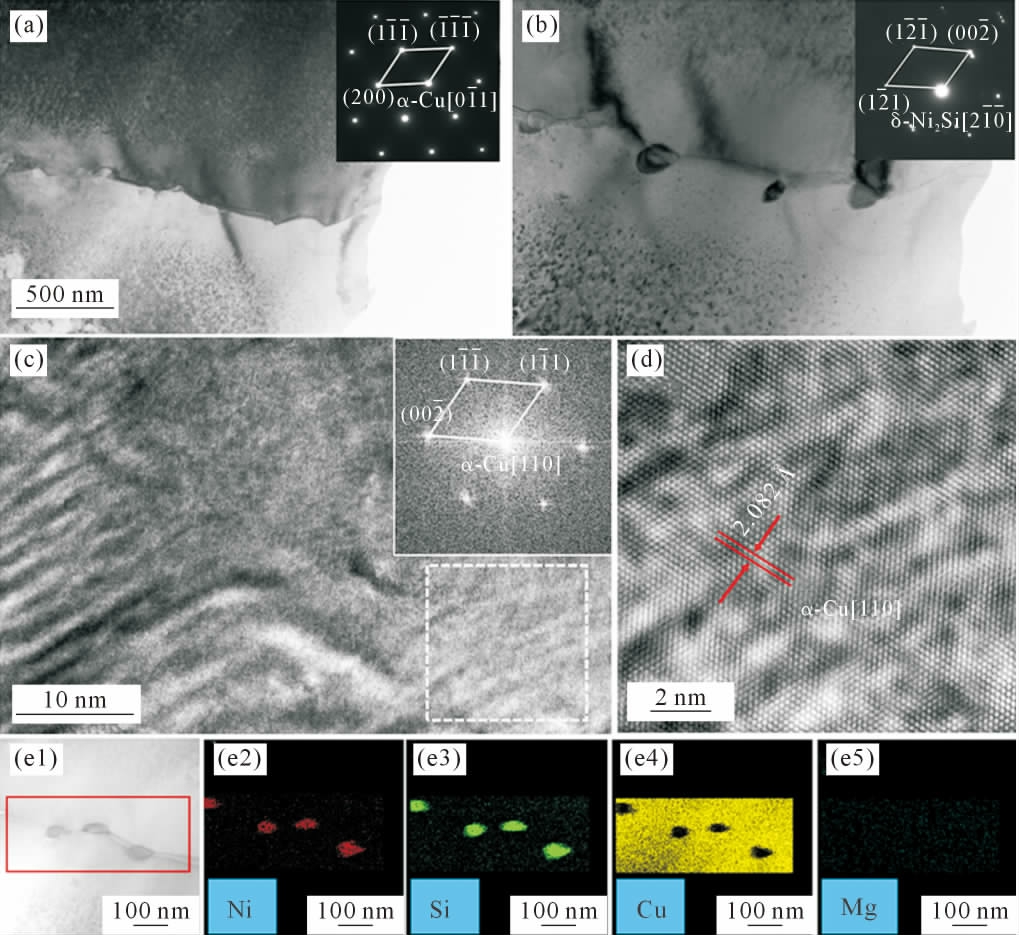

在之前的研究中发现,磁场并没有影响合金的相组成。因此本研究只针对磁场电流为90 A 的合金进行了TEM 分析。图7 为磁场电流强度为90 A 时合金在透射电子显微镜下的微观组织照片。其中图7a~b 分别是Cu 基体以及析出相的选区电子衍射(SAED)图谱。结合之前X 射线衍射测试结果,这里进一步证实了晶界处的析出相为δ-Ni2Si。图7c 为Cu 基体在高分辨透射电子显微镜(HRTEM)下的图像,图7d 为图7c 选定区域的反傅里叶变换(IFFT)图像,其中铜原子的晶面间距为2.082 Å。4 种原子的元素分布特征如图7e1~e5 所示。可以清晰看到晶界处的析出相富含Ni、Si 元素且Cu 元素含量较少,符合通过X 射线衍射及选区电子衍射确定析出相为δ-Ni2Si 的分析结果。

图7 磁场电流在90 A 时Cu-Ni-Si-Mg 合金的TEM 照片:(a)Cu 基体的微观组织及SAED 花样,(b)晶界处微观组织及析出相的SAED 花样,(c)Cu 基体的HRTEM 图像,(d)所选区域的IFFT 条纹,(e1~e5) 所选区域的EDS 图谱

Fig.7 TEM images of Cu-Ni-Si-Mg alloys with TMF current of 90 A:(a)bright-field image of the Cu matrix with selected area electron diffraction(SAED)patterns shown in the insets,(b)microstructure of the alloy at the grain boundary with SAED patterns of the precipitated phase shown in the insets,(c)HRTEM image of the Cu matrix,(d)IFFT fringes from the selected area in(c),(e1~e5)EDS mapping images

2.2 不同行波磁场电流强度对Cu-Ni-Si-Mg 合金性能的影响

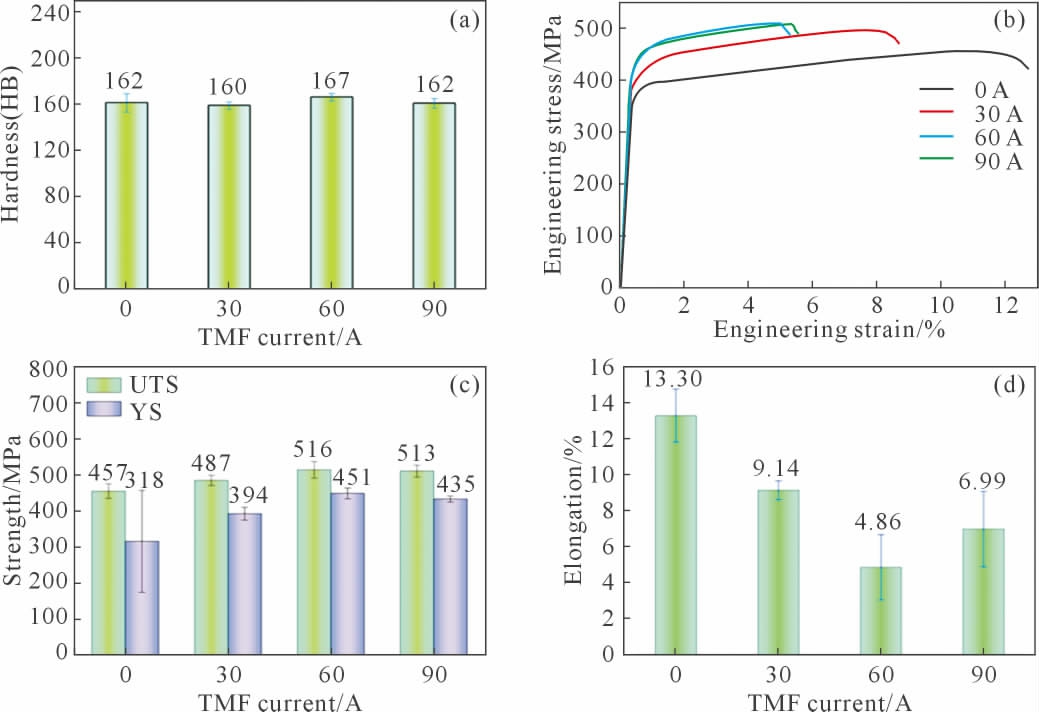

图8a 为Cu-Ni-Si-Mg 合金在不同磁场电流作用下的布氏硬度变化曲线。从图中可以看出行波磁场对Cu-Ni-Si-Mg 合金的布氏硬度没有明显的影响。Cu-Ni-Si-Mg 合金在不同磁场电流作用下屈服强度和抗拉强度的变化如图8c 所示。从图8c 中可以看出,当磁场电流从0 增加至90 A 时,Cu-Ni-Si-Mg合金的强度逐渐增加,之后基本保持不变。未施加磁场时,屈服强度(yield strength,YS)为318 MPa,抗拉强度(ultimate tensile strength,UTS)为457 MPa。当施加磁场电流为30 A 时,合金的屈服强度和抗拉强度分别为394 和487 MPa。当磁场电流增加到60 A时,合金的屈服强度和抗拉强度达到最大值,分别达到451 和516 MPa。对于时效强化型合金,强度的增加主要来源于细晶强化和第二相强化。其中,细晶强化机制遵循Hall-Petch 关系,其表达式如下所示:

图8 不同磁场电流作用下Cu-Ni-Si-Mg 合金的性能变化:(a)布氏硬度,(b)工程应力-应变曲线,(c)强度,(d)伸长率

Fig.8 Properties of the Cu-Ni-Si-Mg alloys under TMF with varying currents:(a)Brinell hardness,(b)engineering stress-strain curves,(c)strength,(d)elongation

式中,k 为霍尔佩奇系数;d 为平均晶粒尺寸[21]。因此,相对于不施加磁场的合金,电流强度为60 A 时,合金晶界强化引起的屈服强度增量为3.8 MPa。与屈服强度增加的总量相比,晶界强化的贡献较小,晶粒细化并不是强度增量的主要因素。因此,结合X 射线衍射只在不施加磁场的试样中检测出的第二相,而施加磁场后并没有检测出,分析是行波磁场的存在细化了第二相的尺寸,使第二相分布的更加弥散,产生了第二相强化。第二相强化机制遵循Orowan关系,通过下式表示:

式中,M 为Taylor 因子;b 为柏氏矢量;μ 为剪切模量;ν 为Cu 基体的泊松比;r 为颗粒的直径;r0 为剪切半径;λ 为颗粒的间距[22]。由于Ni2Si 的尺寸较小,并且大多分布于晶界上,大规模统计其尺寸和数量具有一定难度,因此研究选择了几个视场范围内的图像粗略地计算了第二相的强化效果。结果表明,当磁场电流强度为60 A 时与不施加磁场的合金相比,第二相强化引起屈服强度的增量为103.7 MPa。

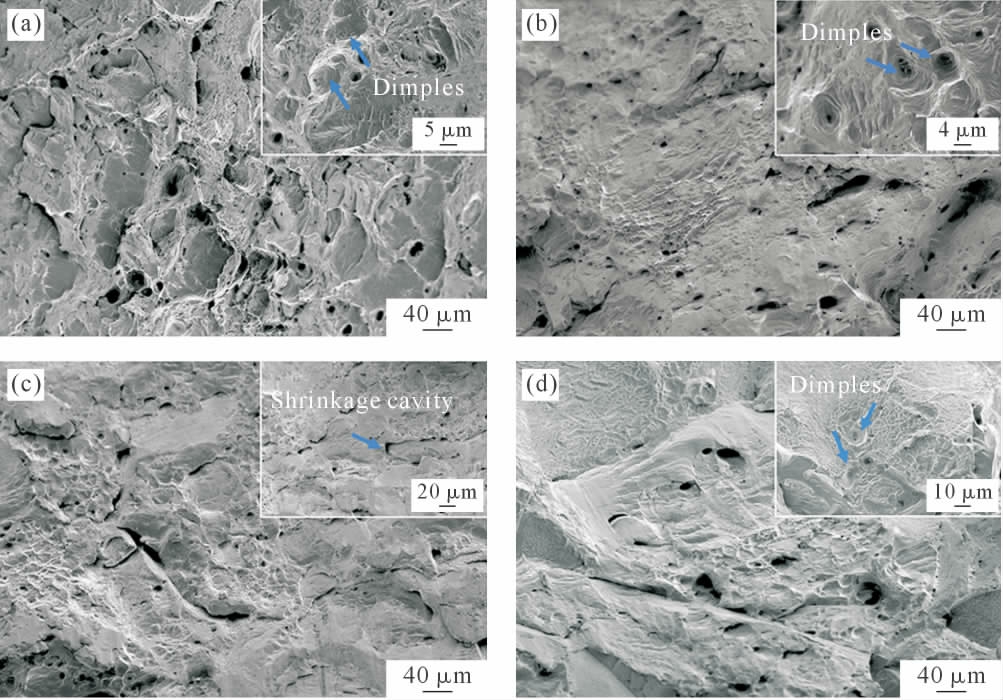

图9 为Cu-Ni-Si-Mg 合金在不同磁场电流作用下的拉伸断口形貌图。从图9 可以看出,不施加磁场时,断口表面有许多韧窝。当电流强度为30 A 时,行波磁场导致晶粒细化,晶界数量增多,晶界对位错的阻碍作用增强,位错在晶界处塞积从而导致伸长率下降。当电流强度增加到60 A 时,由于断口位置有一些细小的缩孔导致伸长率较低,当电流强度为90 A时,行波磁场强度的增加改善了铸锭内部的缺陷,伸长率又有所升高。

图9 不同磁场电流作用下Cu-Ni-Si-Mg 合金的断口形貌分析:(a)0 A,(b)30 A,(c)60 A,(d)90 A

Fig.9 Fracture morphology analysis of Cu-Ni-Si-Mg alloys under TMF with varying currents:(a)0 A,(b)30 A,(c)60 A,(d)90 A

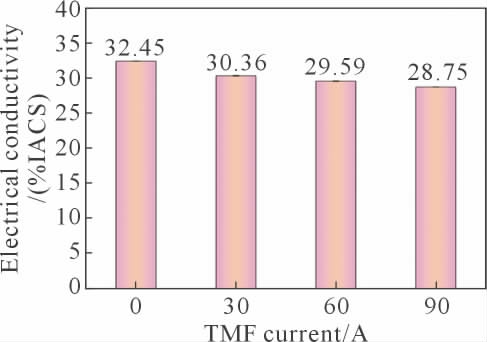

行波磁场对Cu-Ni-Si-Mg 合金电导率的影响如图10 所示。从图10 中可以看出,行波磁场的存在使Cu-Ni-Si-Mg 合金的电导率略有下降,合金的电导率和电阻率之间是反比关系,且合金的电阻率可以表示为:

图10 不同磁场电流作用下Cu-Ni-Si-Mg 合金的电导率变化

Fig.10 Electrical conductivity of Cu-Ni-Si-Mg alloys under TMF with varying currents

式中,σ 为合金的电导率;ρ 为合金的电阻率;ρpho 为声子散射;ρdef 为缺陷散射;ρint 为界面散射;以及ρimp杂质散射[23]。施加行波磁场后,晶粒尺寸大大减小,由此导致的晶界数量的增加会引起界面散射的增加,所以电导率下降。

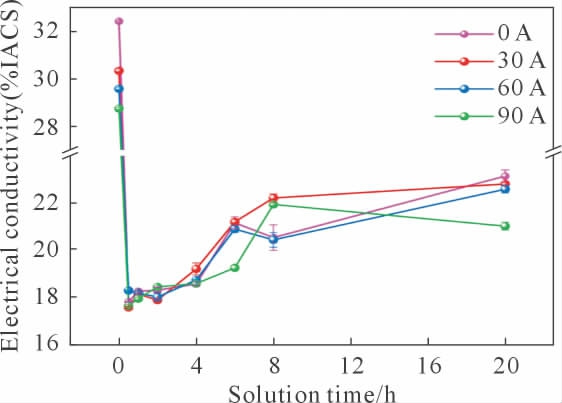

不同行波磁场电流强度的Cu-Ni-Si-Mg 合金在不同固溶时间下的电导率变化如图11 所示。可以看出,4 种不同状态下合金电导率的变化趋势大致相同,在固溶0.5 h 时合金的电导率最低,之后不断增加,到固溶时间为8 h 后,逐渐趋于平缓。根据式(3)可知,在固溶初期由于析出相回溶速度较快,溶质原子的溶入对铜晶格产生的畸变增大,对传导电子产生的散射增强,ρimp 增大,合金的电导率下降。之后合金电导率随固溶时间延长而缓慢升高,这是由于析出相数量变少,回溶速度变慢,晶粒长大导致晶界变少,ρint 减小,而使合金的电导率略有上升。当固溶时间进一步延长,晶粒不再长大,合金的电导率趋于平缓。

图11 不同固溶时间下Cu-Ni-Si-Mg 合金的电导率变化

Fig.11 Electrical conductivity variation of the Cu-Ni-Si-Mg alloys with varying solution treatment time

3 结论

(1)未施加行波磁场时,Cu-Ni-Si-Mg 合金的晶粒非常粗大,平均晶粒尺寸为8.4 mm。当磁场电流为30 A 时,凝固组织逐渐向等轴晶转变,晶粒尺寸细化至1.1 mm。当磁场电流增加至90 A 时,晶粒细化效果最好,铸锭几乎全部由细小的等轴晶组成,晶粒尺寸降至0.5 mm,相比于未加磁场的合金,晶粒细化了94%。通过XRD 和TEM 分析确定了晶界处的析出相为δ-Ni2Si。

(2)施加行波磁场使得Cu-Ni-Si-Mg 合金的电导率略有降低,但能显著提高合金的抗拉强度和屈服强度。磁场电流为60 A 时强度最好,屈服强度为451 MPa,抗拉强度为516 MPa,相比于未加磁场的合金,屈服强度提高了41.8%,抗拉强度提高了12.9%。

[1]LI B M,ZHANG H T,CUI J Z.Effect of electromagnetic field on the solidification structure of C70250 copper alloy[J].Advanced Materials Research,2011,287:2744-2747.

[2]雷前.超高强CuNiSi 系弹性导电铜合金制备及相关基础研究[D].长沙:中南大学,2014.LEI Q.Fundamental research and preparation of an ultrahigh strength,elastic and conductive CuNiSi alloy[D].Changsha: Central South University,2014.

[3]ZHANG Y,CHAI Z,VOLINSKY A A,et al.Hot deformation characteristics and processing maps of the Cu-Cr-Zr-Ag alloy[J].Journal of Materials Engineering and Performance,2016,25:1191-1198.

[4]SHANGINA D V,BOCHVAR N R,MOROZOVA A I,et al.Effect of chromium and zirconium content on structure,strength and electrical conductivity of Cu-Cr-Zr alloys after high pressure torsion[J].Materials Letters,2017,199:46-49.

[5]FU H D,XU S,LI W,et al.Effect of rolling and aging processes on microstructure and properties of Cu-Cr-Zr alloy [J].Materials Science and Engineering:A,2017,700:107-115.

[6]张毅,许倩倩,柴哲,等.Cu-Cr-Zr-Ag 合金高温热变形行为与变形机制[J].中国有色金属学报,2015,25(4):931-937.ZHANG Y,XU Q Q,CAI Z,et al.High temperature deformation behavior and deformation mechanism of Cu-Cr-Zr-Ag alloy[J].The Chinese Journal of Nonferrous Metals,2015,25(4):931-937.

[7]王松,谢明,陈敬超,等.高强高导电Cu-Cr-Zr 合金时效过程中组织和性能的演化[J].电工材料,2015(1):15-18.WANG S,XIE M,CHENG J C,et al.Microstructure and properties evolution of Cu-Cr-Zr alloy with high strength and high conductivity during aging[J].Electrical Materials,2015(1):15-18.

[8]李江.新型高强高弹铜镍硅系合金制备及其微观组织性能的研究[D].北京:北京科技大学,2020.LI J.Study on preparation,microstructure and properties of the new Cu-Ni-Si alloys with high strength and high elasticity[D].Beijing:Beijing University of Science and Technology,2020.

[9]XIAO T,SHENG X F,LEI Q,et al.Effect of magnesium on microstructure refinements and properties enhancements in highstrength CuNiSi alloys[J].Acta Metallurgica Sinica (English Letters),2020,33:375-384.

[10]王俊峰.引线框架用Cu-Ni-Si-Mg 合金组织性能研究[D].洛阳:河南科技大学,2013.WANG J F.Study on microstructure and properties of Cu-Ni-Si-Mg alloy used for lead frame[D].Luoyang: Henan university of Science and Technology,2013.

[11]WANG L,SHEN J,WANG L S,et al.Effect of travelling magnetic field on interface morphology in directionally solidified Sn-Cd alloy[J].Transactions of Nonferrous Metals Society of China,2013,23(8):2454-2459.

[12]XU Y J,SU Y Q,LUO L S,et al.Effect of traveling magnetic field on gas porosity during solidification[J].Transactions of Nonferrous Metals Society of China,2011,21(9):1981-1985.

[13]范学燚.行波磁场作用下ZL205A 合金凝固组织及缺陷形成规律[D].哈尔滨:哈尔滨工业大学,2017.FAN X Y.Microstructure and defect of ZL205A alloy solidified under traveling magnetic field[D].Harbin: Harbin Institute of Technology,2017.

[14]MIN Z X,JUN S,WANG L S,et al.Effect of traveling magnetic field on dendrite growth of Pb-Sn alloy during directional solidification[J].Transactions of Nonferrous Metals Society of China,2011,21(9):1976-1980.

[15]LUO L,XIA H Y,LUO L S,et al.Microstructural optimization of Fe-rich intermetallic in Al-12 wt% Si-2 wt% Fe alloys by adding travelling magnetic fields[J].Advanced Engineering Materials,2020,22(11):2000561.

[16]LI B M,ZHANG H T,CUI J Z.Effect of Electromagnetic field on the solidification structure of C70250 copper alloy[J].Advanced Materials Research,2011,287-290:2744-2747.

[17]MATHIESEN R H,ARNBERG L,BLEUET P,et al.Crystal fragmentation and columnar-to-equiaxed transitions in Al-Cu studied by synchrotron X-ray video microscopy[J].Metallurgical and Materials Transactions A,2006,37:2515-2524.

[18]LI X,GAGNOUD A,FAUTRELLE Y,et al.Dendrite fragmentation and columnar-to-equiaxed transition during directional solidification at lower growth speed under a strong magnetic field[J].Acta Materialia,2012,60(8):3321-3332.

[19]LIOTTI E,LUI A,VINCENT R,et al.A synchrotron X-ray radiography study of dendrite fragmentation induced by a pulsed electromagnetic field in an Al-15Cu alloy[J].Acta Materialia,2014,70:228-239.

[20]SHEN Z,ZHOU B,ZHONG J,et al.Evolutions of the micro-and macrostructure and tensile property of Cu-15Ni-8Sn alloy during electromagnetic stirring-assisted horizontal continuous casting[J].Metallurgical and Materials Transactions B,2019,50:2111-2120.

[21]KOZLOV E V,ZHDANOV A N,POPOVA N A,et al.Subgrain structure and internal stress fields in UFG materials: Problem of Hall-Petch relation[J].Materials Science and Engineering:A,2004,387-389:789-794.

[22]FUJII T,KATO M,MORI T.Coarsening of incoherent α-Fe particles in a Cu-Fe alloy[J].Materials Transactions,1991,32(3):229-236.

[23]QU L,WANG E G,HAN K,et al.Studies of electrical resistivity of an annealed Cu-Fe composite[J].Journal of Applied Physics,2013,113(17):173708.