CuCrZr 合金由于高强度和优异的导电、导热性,被广泛用于航空航天发动机、集成电路引线框架等工业领域[1]。CuCrZr 合金传统制备方法主要有熔铸法、机械合金化法等,但熔铸法易产生气孔、夹杂等缺陷,机械合金化法制备铜合金工艺复杂、生产成本高,所以国内外学者不断在探索新的CuCrZr合金的制备工艺[2]。

选区激光熔化(selective laser melting,SLM)是一种增材制造技术[3],与传统制备方法相比,SLM 生产周期短、可加工制备的材料范围广、工艺简单。近年来,国内外学者对SLM 技术制备铜及铜合金的研究逐渐增多[4-5]。但在SLM 过程中,金属粉末颗粒快速熔融与凝固,粉末与基板温度变化剧烈,通过现有的手段无法直接监测其中的温度场变化,因而学者们采用数值模拟的方法尝试解释其中的机理与规律。Zhou 等[6]提出了一种基于离散元法(discrete element method,DEM)和计算流体动力学(computational fluid dynamics,CFD) 的中尺度数值模型来模拟SLM 过程中Inconel 718 高温合金的物理现象。结果表明,孔隙主要在部分熔融的熔道里,模拟的孔隙形态和尺寸与实验样品一致。Tang 等[7]建立三维高保真模型,对SLM 不锈钢316L 单道成形进行模拟研究,揭示了熔化和凝固过程中孔隙生成的基本物理原理。研究表明,能量密度过大时,反冲压力容易产生深层的移动钥匙孔缺陷。Chen 等[8]将有限元模拟与神经网络预测结合,建立了SLM 制备Cu合金过程中的三维瞬态传热模型和神经网络优化工艺参数模型,利用APDL(ANSYS parametric design language)研究发现多道成形过程中,相邻单道对未加工单道有显著预热作用,对已加工单道有再加热作用。

目前,合金在粉末床的激光熔化中仍存在问题,如纯铜在红外激光作用下吸收率非常低,有必要对选区激光熔化CuCrZr 合金进行数值模拟,进而系统研究工艺参数对其熔道特性的影响。

本文在Wang 等[9]使用温度场变化模拟CuCrZr合金激光粉末床熔化增材制造技术(laser powder bed fusion,LPBF)过程中的传热和熔池特性的研究基础上,采用体积法(volume of fluids,VOF)[10]结合仿真软件对不同工艺参数下的单层单道次成形进行模拟,利用3D 数码显微镜观察相应参数下的打印熔道形貌,揭示单道次成形中熔道的凝固特征。

1 实验材料与方法

1.1 模型的建立

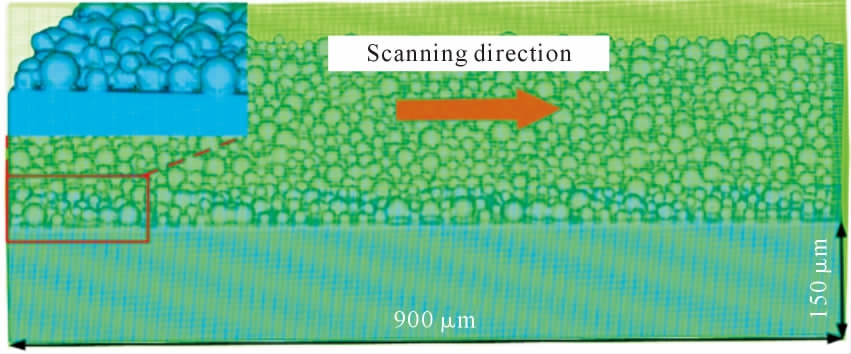

研究基于有限元理论对SLM 过程中CuCrZr合金的温度场进行仿真模拟。建立有限元模型时,对其进行了一定的假设:①熔融金属在熔池中的流动状态是牛顿层流;②CuCrZr 合金材料的热物性参数仅是温度的函数。三维颗粒堆积如图1 所示,粉末床模型的建立利用了EDEM 仿真软件,粉末层尺寸为900 μm×150 μm×30 μm,符合实际3D 打印过程。流体力学界面问题的计算和模拟采用VOF 方法[10]进行分析。

图1 粉末堆积模型

Fig.1 Powder accumulation model

1.1.1 控制方程

选区激光熔化过程服从3 个守恒定律,即质量守恒定律、动量守恒定律以及能量守恒定律。

(1)质量守恒方程

质量守恒方程又称为连续性方程,质量守恒方程表示为[11]:

式中,ρ 为密度;t 为时间;V 为速度;Sm 源项为加入连续相的质量。

(2)动量守恒方程

流体动量对于时间的变化率等于作用在单元上的所有力的总和。表达式为[12]:

式中,P 为微元体上的压力(静压);g 和F 为作用于微元体上的重力、体积力以及边界力;τ 为分子黏性作用对微元体表面所产生的黏性应力张量;对牛顿流体而言,黏性应力与流体的变形速率成正比,表达式为:

式中,μ 为黏度;I 为单位矩阵。

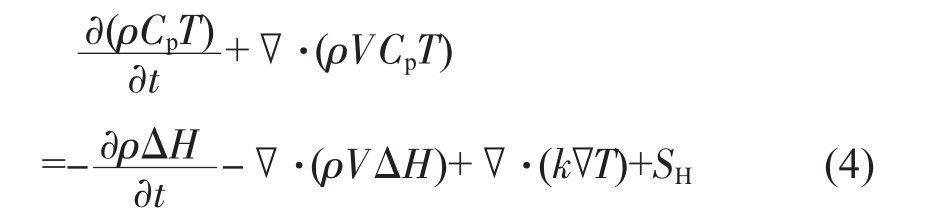

(3)能量守恒方程[13]:

式中,Cp 为比热容;ΔH 为相变潜热;SH 为能量源项。

1.1.2 边界条件

在实际SLM 过程中对基板预热,因而模拟中设置基板温度为473 K,粉末的初始温度为300 K。

粉末床与气相域之间的自然对流作为对流换热,边界条件表达式为[14]:

式中,hc 为自然对流系数。

高温熔体向周围环境的热辐射遵循Stefan-Boltzmann 定律:

式中,αb 为等效发射系数;σb 为Stefen-Boltzmann 常数;Ta 为环境温度,K。

金属蒸发带走一部分热量,热损失为:

式中,ΔH* 为金属蒸气焓;M 为摩尔质量;R 为气体常数;P0 为饱和压力;TIV 为材料沸点温度。

蒸发对熔池形态的影响通过引入反冲压力来模拟,将反冲压力简化为[15]:

式中,P0 为材料沸点蒸气压;ΔHLV 为金属蒸发时的有效焓。

1.1.3 热源的选取

热源模型可分为平面热源模型与体积热源模型两大类,平面热源模型又包括平面高斯热源模型与双椭圆热源模型,体积热源模型包括旋转高斯体积热源模型,半球形体热源模型等[16]。本模拟中采用高斯圆柱形体热源模型[17]:

式中,Q 为高斯激光热源半径范围内一点的热流量密度;P 为激光总功率;A 为粉末激光吸收率;R 为高斯激光半径;h 为激光作用的深度;(x0,y0)为激光中心的初始位置。

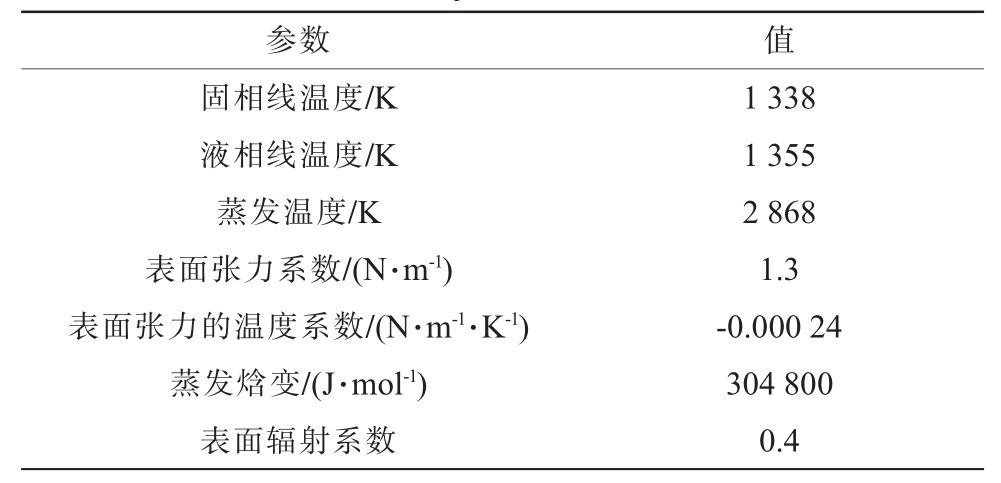

1.2 热物性参数

模拟所用相关热物性参数如表1 所示[9]。

表1 CuCrZr合金热物性参数[9]

Tab.1 Related thermal and physical property parameters of the CuCrZr alloy used in the simulation[9]

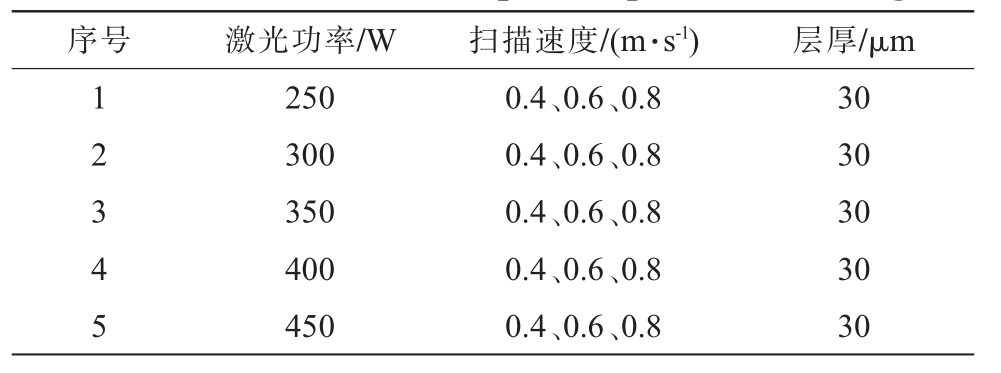

1.3 单道SLM 成形实验方案

实验所用材料为贺利氏公司气雾化制备的Cu-0.88Cr-0.14Zr 合金粉末,3D 打印设备为BLT-A300。采用马尔文Mastersizer 2000 激光粒度分析仪测得CuCrZr 合金粉末粒径服从正态分布[18],粉末粒径主要集中在20~40 μm 处,粉末颗粒的平均粒径为32 μm,与模拟铺粉厚度一致。

采用5 组工艺参数,在软件中对相关工艺参数进行数值模拟,如表2 所示。在该条件下,分别获得具有单道次球化现象和单道不平直现象的熔道,采用3D 数码显微镜观察道次表面形貌,进行实验验证。

表2 不同模拟工艺参数设置

Tab.2 Different simulation process parameter settings

2 实验结果及讨论

2.1 单层单道次熔池特征

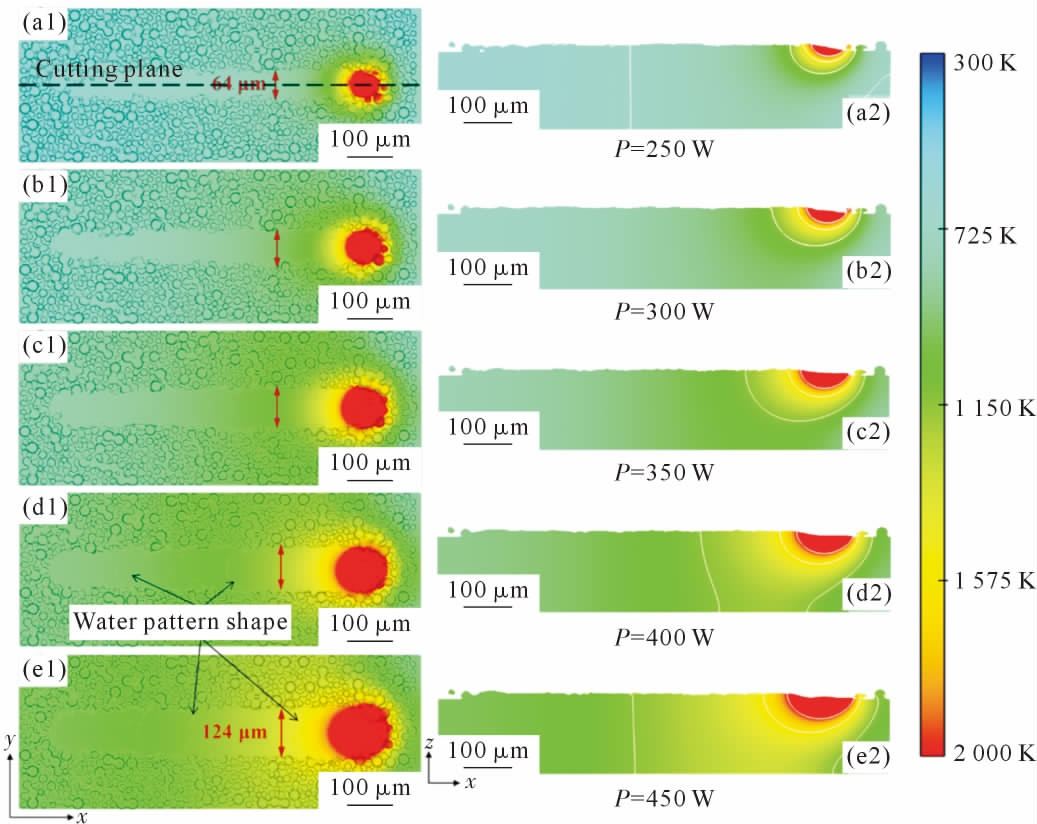

图2 为不同激光功率、固定扫描速度(0.6 m/s)下扫描熔道形貌与温度分布,图2a1~e1 为激光功率从250 W 按50 W 的梯度增加到450 W 时的俯视三维模拟图,图2a2~e2 为图2a1~e1 沿中轴线(如图2a1中黑色虚线所示)分剖获得的二维纵截面图。当激光功率从250 W 增加为450 W 时,输入的能量逐渐增大,熔融金属的温度随之升高,蒸发引起的反冲压力作用逐渐增强,熔池形成的匙孔凹陷以及熔道水纹形貌显著。随激光功率的增加,激光作用区域的线能量密度与体能量密度增加,金属粉末熔化充分。熔融金属的温度逐渐升高,熔体黏度降低,熔融金属的流动性与铺展性增强。从图2 可以观察到,熔道的宽度与熔池的深度随激光功率增加逐渐增加,宽度由64 μm 增加到124 μm,深度由25 μm 增加到46 μm。在高激光功率的作用下,金属粉末吸收的能量更多,形成热量积累,熔池尺寸增大。激光能量过高时,选区激光熔化过程中金属粉末颗粒完全熔化,熔融的金属液体温度超过蒸发点,熔体发生蒸发现象,引起反冲压力使得熔池向下凹陷形成匙孔,此时的熔化模式为匙孔模式。匙孔模式在成形过程中金属蒸发加剧,熔池深度加大,但易产生缺陷,同时匙孔的出现使得激光吸收率高,能量利用率得到提升。

图2 不同激光功率、固定扫描速度(V=0.6 m/s)下扫描熔道形貌与温度分布:(a1)P=250 W,俯视三维模拟图,(a2)P=250 W,沿中轴线纵截面图,(b1)P=300 W,俯视三维模拟图,(b2)P=300 W,沿中轴线纵截面图,(c1)P=350 W,俯视三维模拟图,(c2)P=350 W,沿中轴线纵截面图,(d1)P=400 W,俯视三维模拟图,(d2)P=400 W,沿中轴线纵截面图,(e1)P=450 W,俯视三维模拟图,(e2)P=450 W,沿中轴线纵截面

Fig.2 Morphology and temperature distribution of the scanning fuse at different laser powers when fixed scanning speed V=0.6 m/s:(a1)P=250 W,overlooking the 3D simulation diagram,(a2)P=250 W,longitudinal section along the central axis,(b1)P=300 W,overlooking the 3D simulation diagram,(b2)P=300 W,longitudinal section along the central axis,(c1)P=350 W,overlooking the 3D simulation diagram,(c2)P=350 W,longitudinal section along the central axis,(d1)P=400 W,overlooking the 3D simulation diagram,(d2)P=400 W,longitudinal section along the central axis,(e1)P=450 W,overhead 3D simulation diagram,(e2)P=450 W,longitudinal section along the central axis

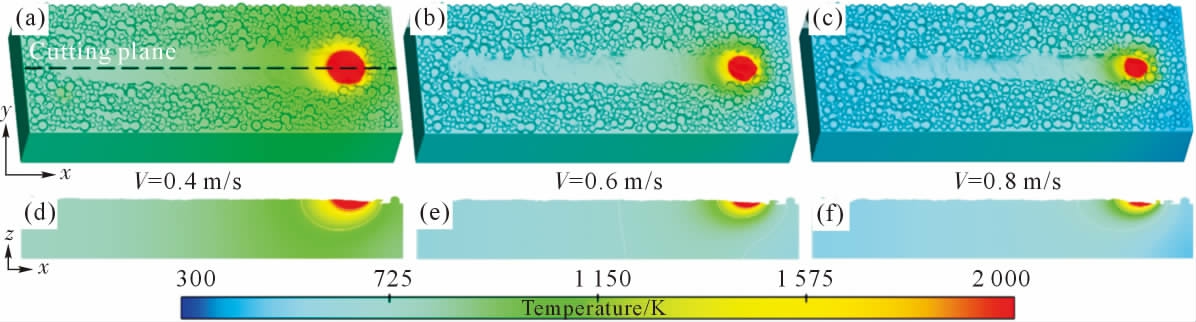

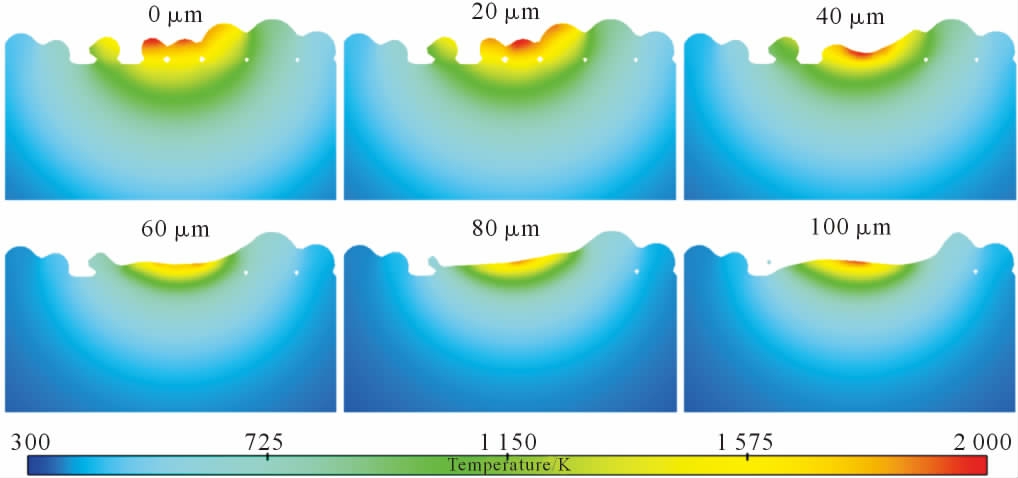

图3 为不同扫描速度、固定激光功率(350 W)下扫描熔道形貌与温度分布,图3a~c 为激光功率350 W时,扫描速度分别为0.4、0.6 和0.8 m/s 的三维模拟图,图3d~f 为不同速度下从中轴线剖分得到的二维截面图。从图中可以看出,随扫描速度从0.4 m/s 增加到0.8 m/s,熔道的宽度逐渐减小,熔道表面变得不平整。当激光扫描速度提高时,粉末层吸收的能量不足,颗粒难以完全熔化,因此基板与凝固后的金属液不能够完全结合。图3f 中激光扫描速度为0.8 m/s 时,观察到粉末与基板之间存在孔隙缺陷。通过扫描速度衡量激光能量对金属粉末的作用时间,当扫描速度增加,金属粉末吸收的能量不足,粉末颗粒局部熔化或无法熔化,形成断裂不连续的熔道,并且扫描速度过快时金属粉末颗粒和凝固层之间易产生孔隙缺陷。扫描速度过慢时,粉末吸收激光能量的时间过长,容易出现过熔现象,熔池不稳定而引起熔液飞溅,进而导致球化颗粒的产生。

图3 不同扫描速度、固定激光功率(350 W)下扫描熔道形貌与温度分布:(a)V=0.4 m/s,三维模拟图,(b)V=0.6 m/s,三维模拟图,(c)V=0.8 m/s,三维模拟图,(d)V=0.4 m/s,沿中轴线纵截面图,(e)V=0.6 m/s,沿中轴线纵截面图,(f)V=0.8 m/s,沿中轴线纵截面图

Fig.3 Morphology and temperature distribution of the scanning fuse at different scanning speeds when fixed laser power P=350 W:(a)V=0.4 m/s,3D simulation diagram,(b)V=0.6 m/s,3D simulation diagram,(c)V=0.8 m/s,3D simulation diagram,(d)V=0.4 m/s,longitudinal section along the central axis,(e)V=0.6 m/s,longitudinal section along the central axis,(f)V=0.8 m/s,longitudinal section along the central axis

综上分析,增加激光功率与减小扫描速率,输入粉末层的能量发生变化,影响熔池的形貌与温度变化,最终影响成形件的组织凝固与性能变化。

2.2 单层单道缺陷分析

2.2.1 球化现象

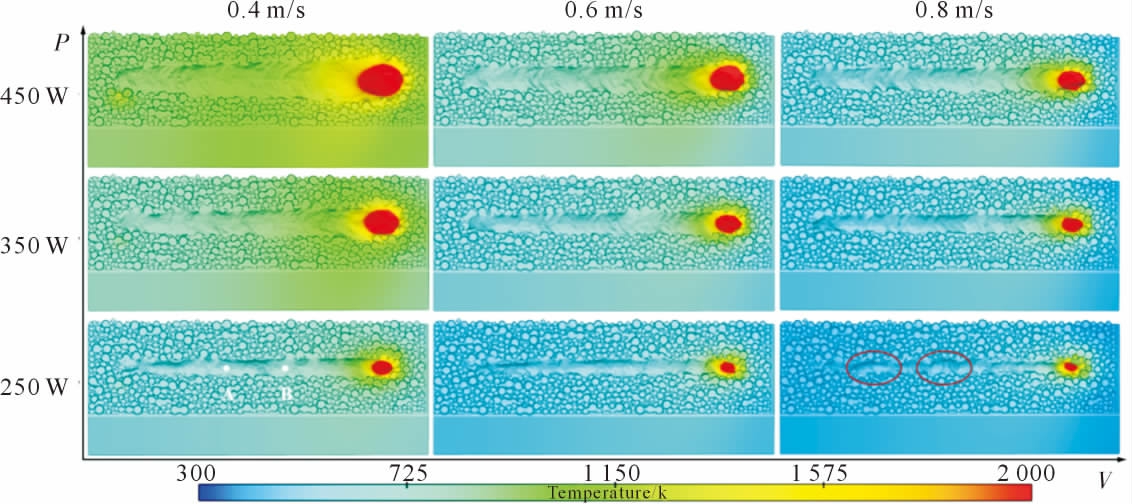

图4 为不同激光功率和扫描速度下的球化现象数值模拟图。第1 行为激光功率为450 W时,扫描速度分别为0.4、0.6、0.8 m/s 的熔道形貌,第1 列为扫描速度为0.4 m/s,激光功率分别为450、350 和250 W时的熔道形貌。在同一激光功率下,扫描速度越大,球化现象越明显,说明相对较高的扫描速度是球化现象产生的原因之一;在同一速度下,扫描的激光功率越小,球化现象越明显,说明激光功率越小,线能量密度小,能量输入不足时,易产生球化现象。

图4 不同激光功率和扫描速度下的球化现象数值模拟图

Fig.4 Numerical simulation of spheroidization at different laser powers and scanning speeds

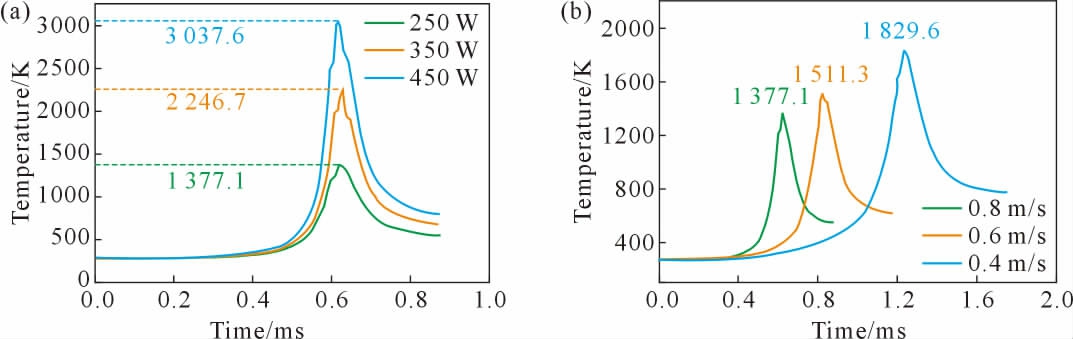

图5a 为不同激光功率(同一扫描速度V=0.8 m/s)在监测点A 处历史温度,图5b 不同扫描速度(固定激光功率P=250 W)在监测点B 处的历史温度。监测点A 和B 均在基板沿x 方向的中轴线上,A 点在距离基板y 方向中轴线左边100 μm 处,B 点则在距离基板y 方向中轴线右边100 μm 处,从A、B两点可以直观看到其峰值温度。图5a 中不同激光功率下的温度分布趋势都是先升后降,最高温度随激光功率的增加而升高,这是由于随着激光功率的增加,激光向金属粉末颗粒输送更多的热量,激光功率越高,粉末吸收的热量越多,熔池温度越高。根据图5 中监测点的历史温度可知,激光功率为250 W时,峰值温度略超过CuCrZr 合金熔点温度,温度过低导致熔池周边粉末无法熔化,熔池表面张力降低,不利于熔池润湿行为,进而出现球化效应[7]。图5b中,不同扫描速度下的温度分布趋势同样呈现先升高后降低的趋势,激光扫描速度越快,峰值温度出现越早,峰值温度越小。当扫描速度越快,单位时间的热输入越少,线能量密度越低,温度场的温度越低。扫描速度V=0.8 m/s 时,扫描激光能量输入不足,金属粉末颗粒不能完全熔化,易产生球化现象。通过增加激光功率、降低扫描速度进而增加输入能量密度可以有效抑制球化现象。

图5 监测点A、B 温度变化图:(a)不同扫描功率(V=0.8 m/s)下监测点A 处温度变化,(b)不同扫描速度(P=250 W)下监测点B 处温度变化

Fig.5 Temperature changes at monitoring points A and B:(a)temperature changes at monitoring point A with different scanning powers(V=0.8 m/s),(b)temperature changes at monitoring point B with different scanning speeds(P=250 W)

球化现象是SLM 过程中常见的一种缺陷,根据最小吉布斯自由能原理,在重力以及气、固介质共同作用下,使液态金属表面与周边介质界面形成的体系自由能最小,熔池凝固时,液态金属倾向于收缩为球形颗粒[19]。

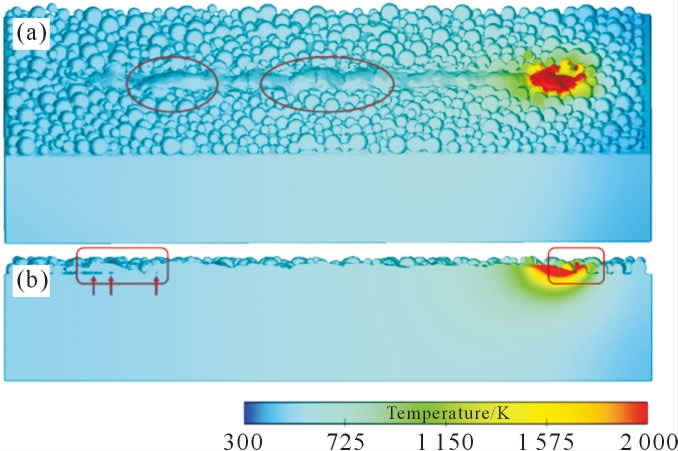

由于激光功率较小,扫描速度较大时易出现球化现象,因而选用激光功率250 W,扫描速度0.8 m/s作为选取激光熔化的初始条件。图6 为激光功率250 W,扫描速度0.8 m/s 单道成形球化过程的模拟结果。一部分金属粉末受热熔化后,熔融液体未在基板上铺展开来,而与相邻的熔化粉末颗粒融合形成了相互分离的聚球,另一部分互相接触的金属粉末发生分离,凝固成不连续的球,导致熔道断裂,如图6a 红色实线椭圆标注区域。激光功率很小时,激光不能充分穿透粉末颗粒层到达基板表面,熔池周围由粉末颗粒与气体组成,在熔池表面张力的作用下,熔化颗粒球形收缩,未能在基板上铺展开来,一部分粉末易粘连在熔池边缘。由于存在球化效应,熔池内部产生集中分布在金属粉末和基板界面的空隙缺陷[20],见图6b 红色矩形标注区域。

图6 激光功率250 W,扫描速度0.8 m/s 模拟球化过程:(a)球化现象三维示意图,(b)球化现象剖面图

Fig.6 Simulating the spheroidization process with P=250 W and V=0.8 m/s:(a)three-dimensional diagram of the spheroidization phenomenon,(b)profile of spheroidization

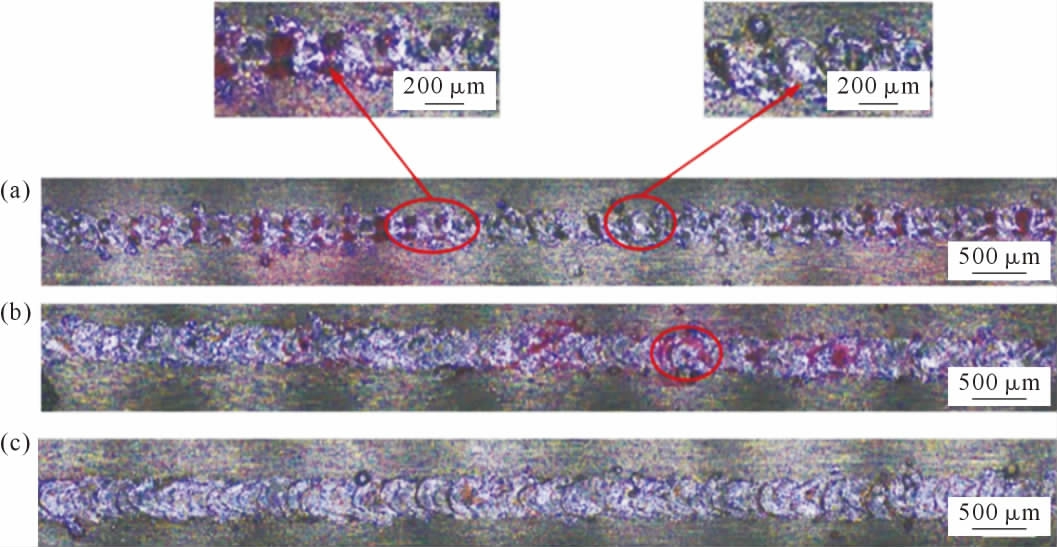

图7a 为激光功率250 W,扫描速度0.8 m/s 单道成形表面形貌,红色实线椭圆标识区为球化现象,球化现象使熔道宽度和高度不均匀,影响熔道搭接效果[21]。图7b~c 分别为激光功率350 和450 W,扫描速度0.8 m/s 时的熔道形貌,扫描激光功率为350 W 时,球化现象明显减少;当激光功率提高到450 W 时,熔道未出现球化现象。3D 数码显微镜观察的相同速度、不同激光功率扫描下的熔道形貌与模拟形貌图一致。

图7 不同激光功率下熔道形貌图:(a)激光功率250 W,扫描速度0.8 m/s,(b)激光功率350 W,扫描速度0.8 m/s,(c)激光功率450 W,扫描速度0.8 m/s

Fig.7 Fuse topography of different laser powers:(a)P=250 W,V=0.8 m/s,(b)P=350 W,V=0.8 m/s,(c)P=450 W,V=0.8 m/s

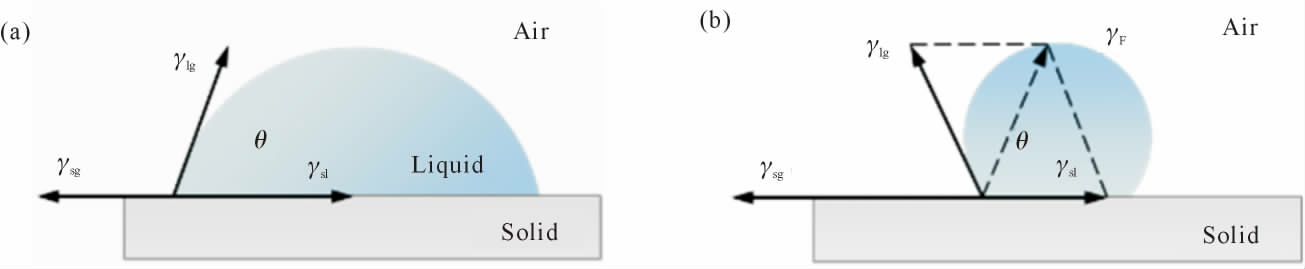

激光作用于金属粉末使其熔化后,熔融形成的液态金属形状主要由气、液、固3 种不同材料接触情况决定,材料间界面张力的大小决定液态金属的形状。图8a 为液态金属、周围气体、基板之间的接触情况,Young 方程反映3 者之间的接触关系:

图8 液态金属润湿示意图:(a)气、液、固接触情况,(b)球化收缩示意图

Fig.8 Liquid metal wetting diagram:(a)contact of gas,liquid and solid,(b)spheroidization contraction diagram

式中,θ 为润湿角;γsg 为固气表面张力,N/m;γsl 固液表面张力,N/m;γlg 为液气表面张力,N/m。

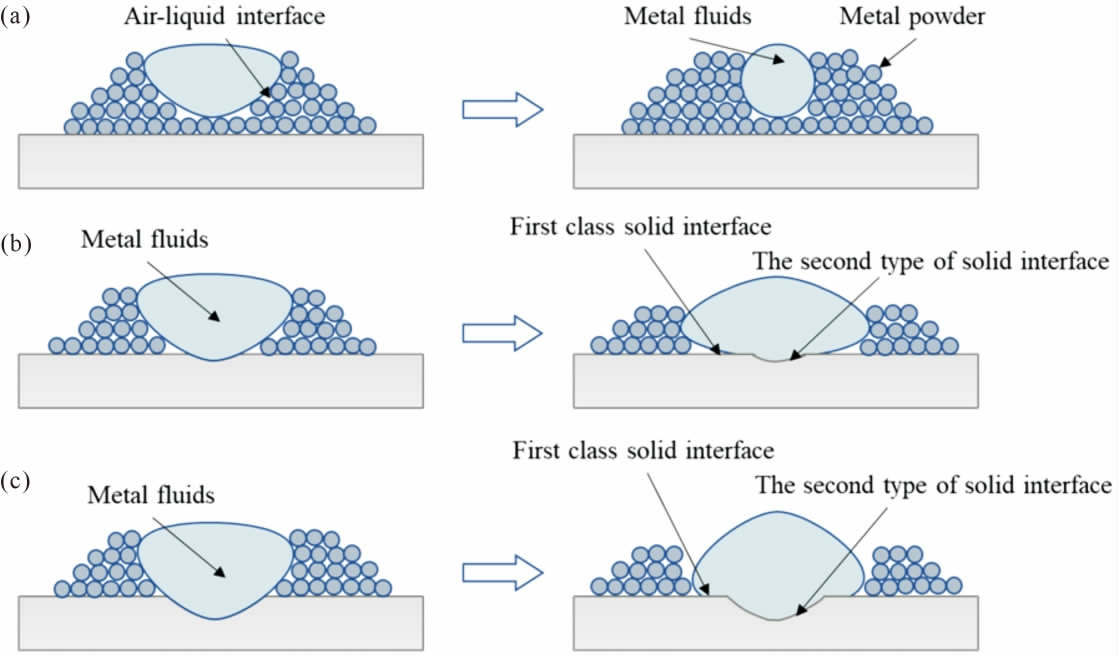

图9 为单道扫描形成的熔池横截面形状演变示意图。由于激光未能穿透金属粉末层,粉末颗粒上半部分熔化,熔池底部仍有粉末颗粒,金属粉末熔化形成的熔池形貌如碗状(图9a)。此时熔池受到的界面张力来源于气液界面,疏松的粉末对熔池几乎没有力的约束。由于气液界面张力的作用,熔池凝固时迅速收缩成球形并出现球化,如图8b 所示。

图9 单道扫描形成的熔池截面形状演变示意图:(a)激光不能穿透球化的粉末层,(b)激光穿透粉末层和基板部分熔化,(c)激光穿透粉末层使基板熔化

Fig.9 Schematic diagram of the cross section shape evolution of the molten pool formed by single scanning:(a)laser does not penetrate the specification of the powder layer,(b)laser penetration of the powder layer and partial melting of the substrate,(c)laser penetration of the powder layer,leading to the melt of the substrate

当高能激光足以穿透金属粉末层并熔化一部分基板时,如图9b~c 所示,熔池由液液界面分隔的金属粉末熔化形成的熔池和基板熔化形成的小熔池这两部分构成。受重力作用的影响,上部分的液态金属会向下流动与基板接触,之前形成的部分气液界面与固气界面结合,形成新的液固界面,称为第一类液固界面。受周围粉末的限制,新形成的第一类液固界面面积非常小。未与基板接触的液态金属在表面张力和重力作用下,向着表面积最小的方向发展,收缩为表面积最小的球形。

图10 为激光功率250 W、扫描速度0.8 m/s 单道扫描成形垂直熔道横截面图。图10 垂直熔道横截面的模拟结果图与图9a 对应,激光照射在粉末层表面,但未能穿透粉末层,在这种情况下,凝固时熔池迅速收缩成球形,造成球化现象的产生,如图中椭圆标识区。从模拟结果和熔道3D 数码显微镜下的形貌均可观察到熔道局部突起与弯曲,发生球化。

图10 激光功率250 W,扫描速度0.8 m/s 单道扫描成形垂直熔道横截面图

Fig.10 Single-channel scanning forming vertical fuse cross-section with P=250 W and V=0.8 m/s

在高能激光作用下,粉末颗粒升温后受热熔化并汽化,熔池受金属蒸汽压力作用产生凹陷,熔池边缘的液态金属受到冲击后,形成小液滴,飞离熔池[22]。飞离熔池的小液滴溅落在熔池周围的粉末颗粒上,受表面张力影响,为具有最低的表面能并达到结构稳定[23],粉末颗粒向内收缩成球形,出现球化现象。

2.2.2 单道不平直

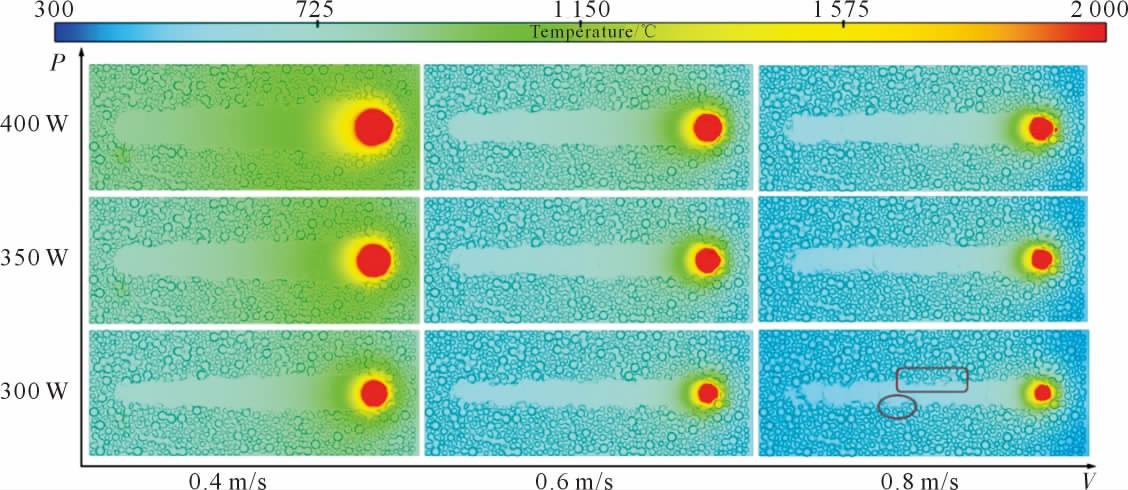

提高扫描激光功率,金属粉末颗粒与基板受热熔化,形成连续的熔池,避免了球化现象和孔隙缺陷[24]。图11 为不同激光功率和扫描速度下的单道不平直数值模拟图。由于金属粉末颗粒随机排布,激光扫描过后的熔化区域边界不是直线。对比不同工艺参数下的模拟图可以发现,当扫描激光功率为300 W、扫描速度为0.8 m/s 时,熔道边缘的不平直现象最为明显。观察不同功率与扫描速度的模拟图发现,激光功率适当提高,扫描速度适当降低后,当激光功率为400 W、扫描速度为0.6 m/s 时,熔道平直度相对较好。可见,适当增加能量输入,可以改善单道不平直现象。

图11 不同激光功率和扫描速度下的单道不平直现象数值模拟图

Fig.11 Numerical simulation of single-channel unevenness at different laser powers and scanning speeds

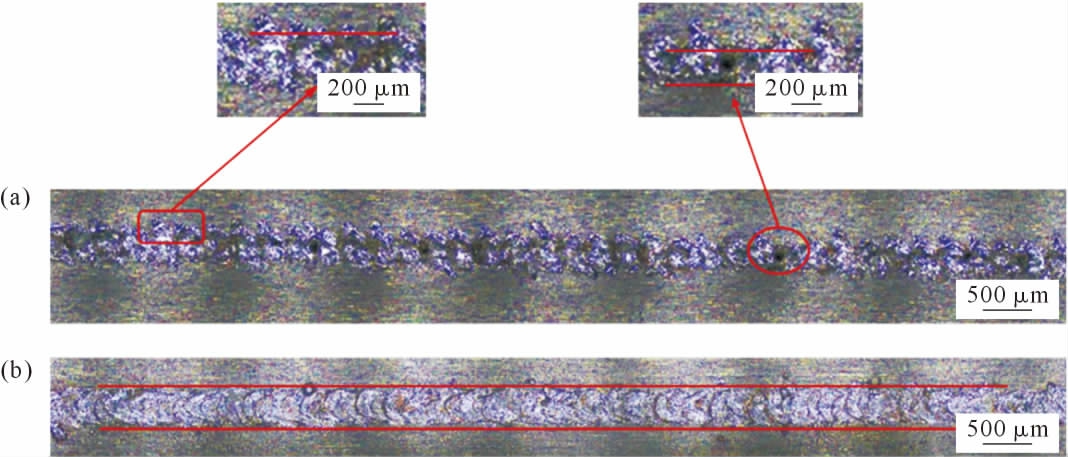

熔道边缘的粉末颗粒因熔化被拉入熔道内,金属粉末颗粒只有局部熔化会造成熔道不规则的现象称为单道不平直现象。图12 为激光功率300 W、扫描速度0.8 m/s 单道成形不平直现象的模拟结果。红色实线椭圆标识区为金属粉末颗粒熔化被拉入熔道出现的单道不平直现象,红色实线矩形方框标识区为金属粉末颗粒部分熔化形成突起而造成的单道不平直现象。

图12 激光功率300 W,扫描速度0.8 m/s 单道成形不平直现象模拟图

Fig.12 Simulation of the single-channel forming unevenness phenomenon with P=300 W and V=0.8 m/s

图13 为不同扫描激光功率下的单道次扫描熔道形貌。图13a 为激光功率300 W、扫描速度0.8 m/s 单道成形表面形貌,红色实线椭圆标识区对应为模拟中发现的金属粉末颗粒熔化被拉入熔道出现的单道不平直现象,红色实线矩形方框标识区对应为模拟中金属粉末颗粒部分熔化形成突起而造成的单道不平直现象。图13b 为激光功率400 W、扫描速度0.8 m/s 熔道形貌,观察到的形貌像与模拟结果一致,在激光功率为400 W 时,熔道平直度好于扫描激光功率为300 W 时的单道次扫描熔道。

图13 不同激光功率下单道不平直现象:(a)激光功率300 W,扫描速度0.8 m/s,(b)激光功率400 W,扫描速度0.8 m/s

Fig.13 Single track uneven phenomenon at different laser powers:(a)P=300 W,V=0.8 m/s,(b)P=400 W,V=0.8 m/s

图14 显示了激光功率300 W、扫描速度0.8 m/s时单道左右两侧的不同演化情况。靠近熔池左侧部分的金属粉末颗粒充分融化,被拉入基板的熔化区域,并未在其正下方未熔化的基板上铺展。靠近熔池处金属粉末颗粒局部熔化,受表面张力的作用,熔化部分与未熔化部分连接,固化后熔道左侧偏低而右侧较高,使熔道形状不规则[25]。因而,表面张力驱动的部分融化粉末与熔池粘连是造成单道次熔道边缘不平直的原因。

图14 激光功率300 W,扫描速度0.8 m/s 单道不平直垂直横切面图(左侧粉末完全熔化,右边粉末部分熔化)

Fig.14 Single-channel vertical cross-section diagram with P=300 W,V=0.8 m/s(powder completely melted on the left side,powder partially melted on the right side)

3 结论

(1)在固定激光扫描速度(V=0.6 m/s)下,随激光功率从250 W 增加到450 W,熔道宽度由64 μm 增加到124 μm,熔道表面出现水波纹形貌。在固定扫描激光功率(P=350 W)下,随扫描速度从0.4 m/s 增加到0.8 m/s,熔道宽度逐渐减小,熔道表面变得不平整。增加激光功率与减小扫描速率,影响熔池形貌与温度变化,最终影响成形件的组织凝固与性能变化。

(2)当激光功率为250 W、扫描速度0.8 m/s 时,激光能量输入不足,出现球化现象。球化现象是由于粉末层不能吸收足够的能量,或基板熔化量少,使得熔融金属液在基板表面不能铺展开。通过增加激光功率、减小扫描速率,增大输入的能量密度,从而减弱球化现象的发生。

(3)当扫描激光功率为300 W、扫描速度为0.8 m/s时,熔道边缘的不平直现象最为明显,适当增加能量输入,如提高激光功率、降低扫描速度,可以改善单道不平直现象。

[1]张筱雯,王庆娟.Cu-Cr-Zr 合金的析出相及物理性能研究进展[J].热加工工艺,2015,44(4):8-11.ZHANG X W,WANG Q J.Advances in research on precipitates and physical properties of Cu-Cr-Zr alloy[J].Hot Working Technology,2015,44(4):8-11.

[2]冯培,陈文革,闫芳龙,等.高强高导Cu-Cr-Zr 系合金的研究进展[J].电工材料,2019(2):11-17.FENG P,CHEN W,YAN F L,et al.Research progress of Cu-Cr-Zr copper alloys with high strength and high conductivity[J].Electrical Engineering Materials,2019(2):11-17.

[3]GAO B W,ZHAO H J,PENG L Q,et al.A review of research progress in selective laser melting(SLM)[J].Micromachines,2023,14(1),57.

[4]GIBSON I,ROSEN D,STUCKER B,et al.Additive manufacturing technologies[M].Cham:Springer,2021.

[5]王迪,陈晓敏,杨永强,等.基于激光选区熔化的功能零件结构设计优化及制造关键技术研究[J].机械工程学报,2018,54(17):165-172.WANG D,CHEN X M,YANG Y Q,et al.Study on the key techniques of designing optimization and manufacturing of functional part's structure based on selective laser melting technology[J].Journal of Mechanical Engineering,2018,54(17):165-172.

[6]ZHOU H T,SU H J,GUO Y N,et al.Formation and evolution mechanisms of pores in Inconel 718 during selective laser melting:Meso-scale modeling and experimental investigations[J].Journal of Manufacturing Processes,2022,81:202-213.

[7]TANG C,TAN J L,WONG C H.A numerical investigation on the physical mechanisms of single track defects in selective laser melting[J].International Journal of Heat and Mass Transfer,2018,126:957-968.

[8]CHEN D J,WANG P,SUN K,et al.Simulation and prediction of the temperature field of copper alloys fabricated by selective laser melting[J].Journal of Laser Applications,2022,34(4):042001.

[9]WANG Q J,SHAO H J,ZHANG X,et al.Study of thermal behavior and microstructure formation mechanism of CuCrZr alloy melted by laser powder bed fusion [J].Materials Characterization,2023,198:112721.

[10]HIRT C W,NICHOLS B D.Volume of fluid(VOF)method for the dynamics of free boundaries[J].Journal of Computational Physics,1981,39(1):201-225.

[11]董文超,陆善平,李殿中,等.微量活性组元氧对焊接熔池Marangoni对流和熔池形貌影响的数值模拟[J].金属学报,2008,44(2):249-256.DONG W C,LU S P,LI D Z,et al.Numerical simulation of effects of the minor active-element oxygen on the Marangoni convection and the weld shape[J].Acta Metalica Sinica,2008,44(2):249-256.

[12]袁伟豪,陈辉,魏青松.反冲压力作用下激光选区熔化熔池热动力学行为[J].机械工程学报,2020,56(7):213-219.YUAN W H,CHEN H,WEI Q S.The role of recoil pressure in thermodynamic behaviors of molten pool during selective laser melting[J].Journal of Mechanical Engineering,2020,56(7):213-219.

[13]JIN C H,OKANO Y,MINAKUCHI H,et al.Numerical simulation of thermo-solutal marangoni convection in a floating half-zone with radiation effects under zero gravity[J].International Journal of Heat and Mass Transfer,2022,194:123010.

[14]LI Z H,LI B Q,BAI P K,et al.Research on the thermal behaviour of a selectively laser melted aluminium alloy: Simulation and experiment[J].Materials,2018,11(7):1172.

[15]LEE Y S,ZHANG W.Modeling of heat transfer,fluid flow and solidification microstructure of nickel-base superalloy fabricated by laser powder bed fusion[J].Additive Manufacturing,2016,12:178-188.

[16]郭鑫鑫,陈哲涵.激光增材制造过程数值仿真技术综述[J].航空学报,2021,42(10):524227.GUO X X,CHEN Z H.Numerical simulation of laser additive manufacturing process:Areview[J].Acta Aeronautica et Astrouautica Sinica,2021,42(10):524227.

[17]罗心磊,刘美红,黎振华,等.不同热源模型对选区激光熔化18Ni300温度场计算结果的影响[J].中国激光,2021,48(14):1402005.LUO X L,LIU M H,LI Z H,et al.Effect of different heat-source models on calculated temperature field of selective laser melted 18Ni300[J].Chinese Journal of Lasers,2021,48(14):1402005.

[18]王庆娟,张茜,王快社,等.选区激光熔化成形CuCrZr 合金工艺参数对组织和性能的影响[J/OL].材料工程,2023.http://kns.cnki.net/kcms/detail/11.1800.TB.20230306.1459.002.html.WANG Q J,ZHANG Q,WANG K S,et al.Influence of selective laser melting process parameters on microstructure and properties in CuCrZr alloys[J/OL].Journal of Materials Engineering,2023.http://kns.cnki.net/kcms/detail/11.1800.TB.20230306.1459.002.html.

[19]张格,王建宏,张浩.金属粉末选区激光熔化球化现象研究[J].铸造技术,2017,38(2):262-265.ZHANG G,WANG J H,ZHANG H.Research progress of balling phenomena in selective laser melting[J].Foundry Technology,2017,38(2):262-265.

[20]LIU B Q,FANG G,LEI L P,et al.Predicting the porosity defects in selective laser melting (SLM)by molten pool geometry[J].International Journal of Mechanical Sciences,2022,228:107478.

[21]WU J,MA J,NIU X F,et al.Numerical simulation of selective laser melting of 304L stainless steel[J].Metals,2023,13(7):1212.

[22]YADROITSEV I,LRAKHMALEV P,YADROITSAVA I,et al.Energy input effect on morphology and microstructure of selective laser melting single track from metallic powder[J].Journal of Materials Processing Technology,2013,213(4):606-613.

[23]ABOULKHAIR N T,MASKERY I,TUCK C,et al.On the formation of AlSi10Mg single tracks and layers in selective laser melting:Microstructure and nano-mechanical properties [J].Journal of Materials Processing Technology,2016,230:88-98.

[24]KUAI Z Z,LI Z H,LIU B,et al.Selective laser melting of CuCrZr alloy:Processingoptimisation,microstructure and mechanical properties[J].Journal of Materials Research and Technology,2022,19:4915-4931.

[25]LI S C,LIU D F,MI H B,et al.Numerical simulation on evolution process of molten pool and solidification characteristics of melt track in selective laser melting of ceramic powder[J].Ceramics International,2022,48(13):18302-18315.