随着科学技术的进步,能源消耗量逐渐增大,车辆轻量化成为未来发展的必然趋势[1-8]。镁及镁合金作为最轻的金属之一,应用于航空航天等领域[9]。在铸造过程中,铸件的质量除受充型影响外还会受到凝固过程的影响[10-12]。近些年,学者们利用数值模拟对镁合金铸件进行了仿真研究。刘清等[13]通过Pro-CAST 软件对WE43 镁合金壳体铸件进行数值模拟,优化后得到的铸件充型完整,无明显缩松、缩孔缺陷。李迅奇[14]利用ProCAST 软件对某航空ZM6镁合金发动机后机匣铸件进行低压砂型优化模拟,发现浇注温度在740 ℃左右时铸件整体结构完整,无冶金缺陷。解海涛等[15]对ZM5 镁合金复杂铸件进行了仿真模拟,设计得到了金属液补缩良好、铸件内部不易产生缩松缩孔缺陷的型壳浇注系统。葛亚琼[16]对镁合金熔滴在氩气、水、淬火油和液氮中冷却过程凝固的结晶行为进行了试验研究,发现镁合金晶粒逐渐减小,β-Mg17Al12 的含量逐渐降低。魏霞等[17]对不同冷却方式下汽车用Mg-8.5Al-1Zn-0.3Ti 镁合金铸造试样组织和性能进行了研究,结果表明,水冷的组织和力学性能均比空冷强。王狂飞等[18]模拟了镁合金石膏型熔模铸造在不同浇注方式下的充型过程,发现石膏型熔模铸造时,低压铸造方法要优于重力铸造。胡恰[19]利用ProCAST 软件对卫星支架3 种不同的浇注系统方案进行了仿真模拟,发现采用阶梯式的浇注方案时工艺出品率最高,雨淋式的缺陷体积最小。孔佑顺等[20]利用计算机对某薄壁镁合金构件进行了模拟优化,发现硅溶胶熔模铸造工艺铸件尺寸精度和表面光洁度比砂型铸造工艺强。虽然众多学者对镁合金进行了大量的研究,但对不同冷却介质下熔模铸造ZM5 合金成形性能研究鲜有报道,因此,很有必要对其进行系统地研究。

本文以ZM5 合金材料为研究对象,利用三维造型软件UG 对ZM5 合金铸件建立几何模型,通过ProCAST 软件对其在熔模铸造条件下分别进行空冷、油冷和水冷数值模拟,比较不同冷却介质下金属液补缩能力对铸件的影响,并对铸件在空冷条件下进行试验验证,以期通过模拟手段为实际铸造过程中镁合金选取不同冷却介质提供技术支持和工程指导。

1 实验材料及数学模型构建

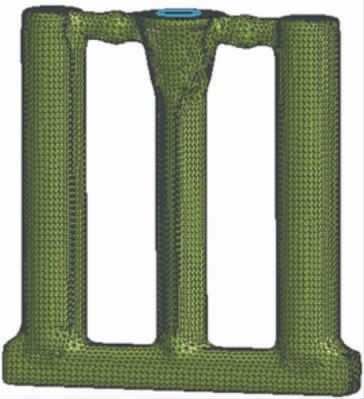

选用ZM5 合金作为本次的试验材料,其化学成分如表1 所示。模拟ZM5 合金的主要热物性参数如表2 所示。利用UG 三维软件对铸件进行几何建模,之后将其导入ProCAST 软件中进行模拟。利用软件中的Visual-Mesh 模块设置其模壳厚度为7 mm,模壳材料选用莫来砂,并对三维模型进行网格划分,面网格数量为64478,体网格数量为517231,有限元模型如图1 所示。使用软件中的Visual-Cast 模块,设置铸件与模壳之间的界面换热系数,通过热传导反算法计算获得,设置铸件充型时间为10 s,浇注温度720 ℃,型壳预热温度350 ℃,型壳表面散热分布设置为空冷、油冷和水冷3 种冷却条件,并运行计算。使用Visual-Viewer 模块查看和分析计算模拟得到的结果。

图1 有限元模型

Fig.1 Finite element model

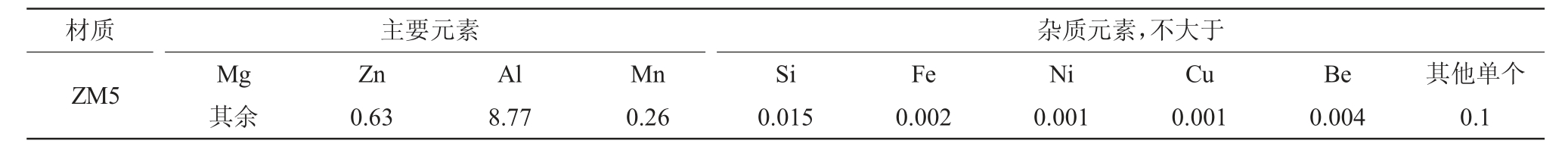

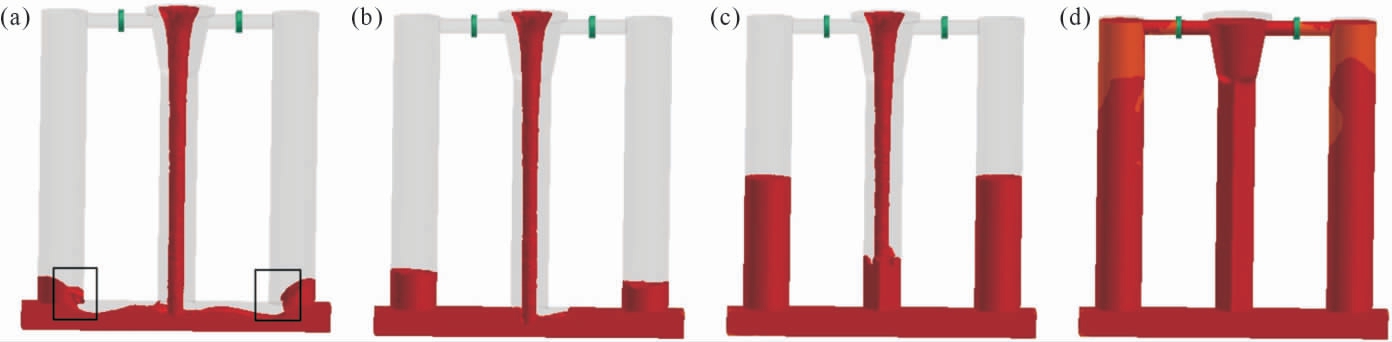

表1 ZM5 合金成分

Tab.1 ZM5 alloy composition(mass fraction/%)

表2 ZM5 合金的热物性参数

Tab.2 Thermophysical parameters of ZM5

2 模拟结果与讨论

2.1 充型过程分析

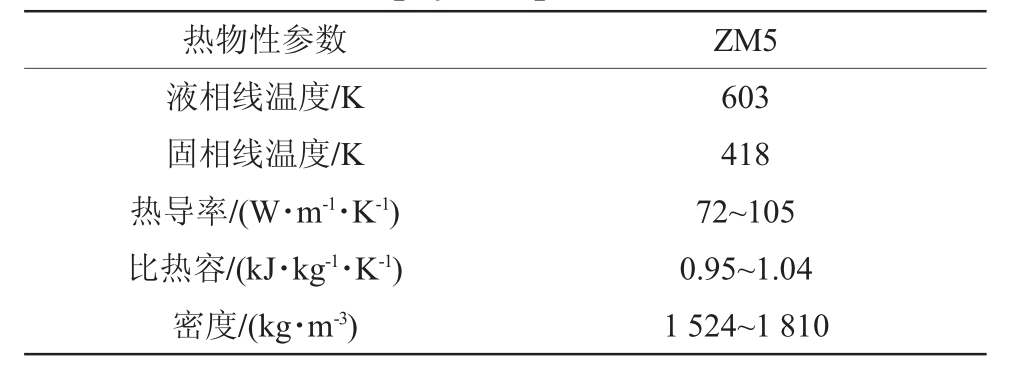

利用ProCAST 软件对铸件分别进行在空冷、油冷和水冷条件下模拟,得到其随时间的演化规律。图2 为铸件在空冷条件下不同时刻的充型过程。

图2 不同时刻铸件的充型过程:(a)充型17.6%,(b)充型25.4%,(c)充型50.6%,(d)充型98%

Fig.2 Filling process of castings at different times:(a)filling 17.6%,(b)filling 25.4%,(c)filling 50.6%,(d)filling 98%

从图2 可知,铸件在刚开始充型阶段,流场相对紊乱,在黑色框选区域可能出现卷气和夹渣等缺陷;随着充型过程的进行,底端浇道填充完毕,左端液面稍高于右端液面;当充型达到50.6%时,铸件左右两端液面齐平,并高于主浇道液面,充型过程比较平稳缓和,直至充型结束。

2.2 温度场分析

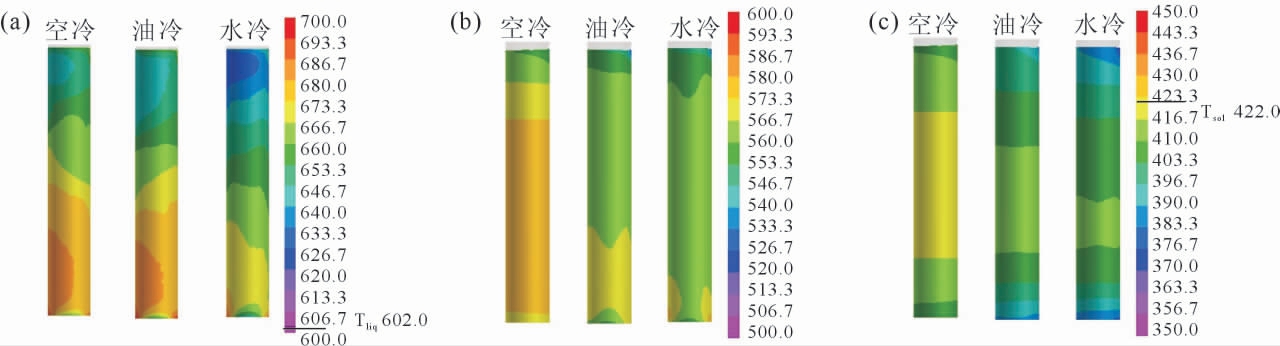

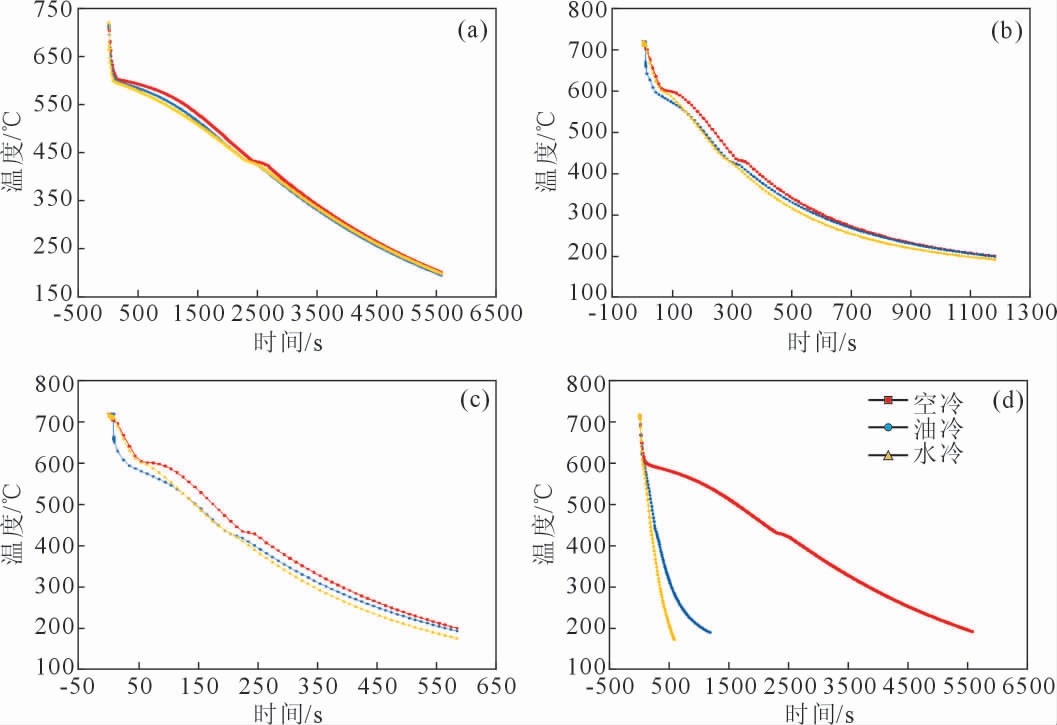

图3 为铸件在不同冷却介质下铸件的温度场云图分布情况,为进一步分析铸件不同位置不同时刻温度场的变化情况,选取铸件侧面的2 个浇道距离80、180 和280 mm 的3 个节点分别绘制温度时间曲线,绘制的温度与时间关系曲线如图4 所示。

图3 不同冷却介质下铸件的温度场分布云图:(a)凝固0%,(b)凝固50%,(c)凝固100%

Fig.3 Cloud diagram of the temperature field distribution of castings under different cooling media:(a)solidification 0%,(b)solidification 50%,(c)solidification 100%

图4 不同冷却介质下铸件温度与时间关系曲线:(a)空冷,(b)油冷,(c)水冷,(d)整体对比

Fig.4 Relation curves of casting temperature and time under different cooling media:(a)air cooling,(b)oil cooling,(c)water cooling,(d)overall comparison

从图3~4 可以看出,铸件温度梯度在水冷介质下分布最广,油冷介质下次之,空冷介质下最小;且铸件在同一时刻同一区域空冷介质下温度最高,油冷介质下次之,水冷条件下最低。在3 种介质下铸件的温度均随时间增加而减小,且在430 ℃左右时均存在较平缓的小台阶,造成此现象的原因是合金结晶潜热的释放。综上所述,水的导热系数最大,油的导热系数次之,空气的导热系数最小。铸件外界介质的导热系数越大铸件冷却的速率越快,进而使铸件达到快速凝固的效果。

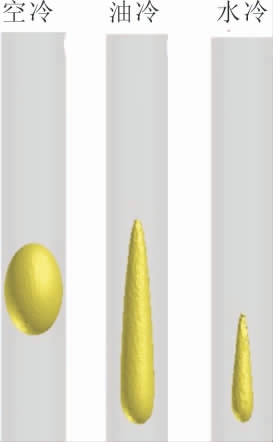

2.3 孤立液相区分析

孤立液相区是指铸件凝固过程中被已凝固金属所包围的多个封闭熔融金属区域。孤立液相区能定量地预测铸件缩孔和缩松缺陷,图5 为铸件在不同介质下铸件孤立液相区的示意图。由图5 可知,在不同冷却介质下,铸件最终形成的孤立液相区大小不一,且形状不尽相同,在空冷介质下,铸件孤立液相区成椭球状;在油冷和水冷介质下,铸件孤立液相区成针锥状。

图5 不同冷却介质下铸件孤立液相区分布示意图

Fig.5 Distribution diagram of the isolated liquid phase in castings under different cooling media

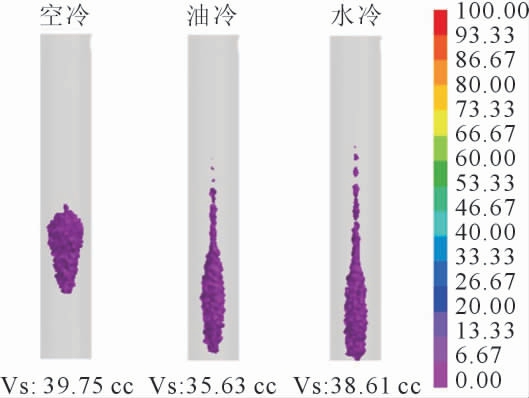

2.4 疏松分析

疏松是铸件凝固缓慢的区域因微观补缩通道堵塞而在枝晶间及枝晶的晶臂之间形成的细小孔洞。图6 为铸件在不同冷却条件下铸件疏松分布示意图。由图6 可知,在不同冷却介质下,当判比为2%时,铸件的微观疏松体积基本相同,但产生的位置存在差异,微观疏松产生的区域与孤立液相区产生的区域基本保持一致。造成微观疏松和孤立液相区的原因是由浇注过程中金属液在不同介质下补缩距离不同所导致。

图6 不同冷却介质下铸件疏松分布示意图

Fig.6 Shrinkage distribution of castings under different cooling media

3 实验验证

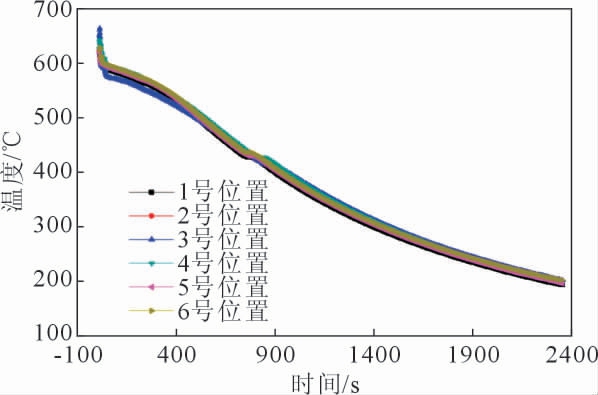

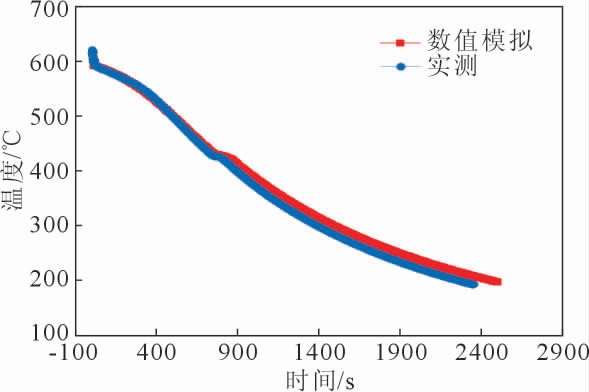

利用IC35 单工位压蜡机对铸件压蜡后进行组焊,完成组焊后对其进行型壳制备,型壳厚度约为7 mm,设置型壳预热温度为350 ℃,金属浇注温度为720 ℃,设定浇注时间为10 s,浇注完成后在空气中进行冷却,利用K 型热电偶采集金属液的温度,热电偶分别置于距浇道80、180 和280 mm 的铸件中心位置,热电偶的位置如图7 所示,采集的温度曲线如图8 所示。由图8 可知,不同位置处金属液温度随时间的变化曲线基本一致,故选取位置1 处(距浇道80 mm)与模拟结果进行对比,如图9 所示。由图9可知,数值模拟与实测得到的金属液温度曲线吻合良好,铸件内特征点的最大温差为6 ℃,最小温差为0 ℃。

图7 热电偶的位置示意图

Fig.7 Location diagram of the thermocouples

图8 实测金属液温度随时间的变化曲线

Fig.8 Variation in the measured liquid metal temperature with time

图9 实测与模拟金属液温度对比曲线

Fig.9 Comparison of the measured and simulated liquid metal temperatures

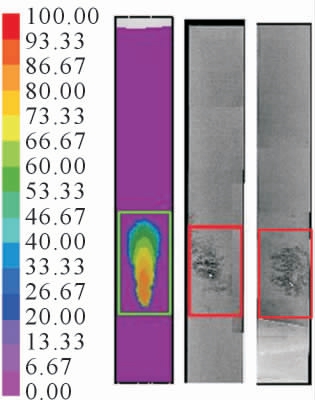

为进一步验证模拟的可行性和准确性,对空冷下浇注完成后的铸件进行切割,然后利用X 光验证疏松分布是否与模拟一致。浇注后的铸件如图10 所示,图11 为铸件模拟与切开后X 光照片的对比结果。由图11 可知,模拟与实测得到铸件的疏松位置基本一致,但形状大小存在差异,造成此现象的原因是由于实际浇注过程中模壳温度未达到350 ℃,金属液的补缩距离缩短,以上结果再次验证了模拟的可行性与准确性。

图10 浇注完的铸件示意图

Fig.10 Schematic diagram of castings after pouring

图11 铸件模拟与切开后X 光照片的对比结果

Fig.11 Comparative results of casting simulation and X-ray photos after incision

4 结论

(1)铸件温度梯度在水冷介质下分布最广,油冷介质下次之,空冷介质下最小;铸件在空冷介质下的同一时刻同一区域温度最高,油冷介质下次之,水冷条件下最低。

(2)在空冷介质下,铸件孤立液相区成椭球状;在油冷和水冷介质下,铸件孤立液相区成针锥状。

(3)在不同冷却介质下,铸件的宏观疏松基本无差别;微观疏松产生的区域与孤立液相区产生的区域基本保持一致。

(4)试验与模拟的结果基本保持一致,验证了模拟的可行性和准确性。

[1]赵琛,陈云霞,李中兵.轻量化材料镁合金在汽车上的应用[J].汽车工艺与材料,2011(7):54-57.ZHAO C,CHEN Y X,LI Z B.Application of lightweight magnesium alloy in automobile[J].Automobile Technology&Materials,2011(7):54-57.

[2]陈虎.镁合金的研究及其在汽车轻量化中的应用[J].企业技术开发,2009,28(11):17-19.CHEN H.The research of magnesium alloy and application in automotive about lightweight[J].Enterprise Technology of Development,2009,28(11):17-19.

[3]陈军.镁合金在汽车工业中应用分析[J].材料研究与应用,2010,4(2):81-84.CHEN J,Application analysis of magnesium alloy in automobile industry[J].Materials Research and Application,2010,4(2):81-84.

[4]ZHANG H F,CHANG W H.Rapid manufacturing technique of casting mould based on the SLS[J].Advanced Materials Research,2011,291-294:2910-2973.

[5]黄瑞芬.镁合金的研究应用及其发展[J].内蒙古科技与经济,2006(11):58-59.HUANG R F.Research and application of magnesium alloy and its development[J].Inner Mongolia Science Technology&Economy,2006(11):58-59.

[6]LUO A A.Recent magnesium alloy development for automotive powertrain applications[J].International Materials Reviews,2004,49(1):13-30.

[7]李昀昊.镁合金材料的应用现状及发展趋势研究[J].世界有色金属,2019(12):149-150.LI Y H.Application status and development trend of magnesium alloy materials[J].World Nonferrous Metals,2019(12):149-150.

[8]郭玉琴,朱新峰,杨艳,等.汽车轻量化材料及制造工艺研究现状[J].锻压技术,2015,40(3):1-6.GUO Y Q,ZHU X F,YANG Y,et al.Research status of lightweight material and manufacturing process in automotive industry[J].Forging&Stamping Technology,2015,40(3):1-6.

[9]FRIEDRICH H,SCHUMANN S.Research for a“new age of magnesium”in the automotive industry[J].Journal of Materials Processing Technology,2001,117(3):276-281.

[10]李双寿,金鑫焱,唐靖林,等.铸造镁合金轮毂研究应用现状[J].特种铸造及有色合金,2005(z1):60-63.LI S S,JIN X Y,TANG J L,et al.Application and development of foundry magnesium wheel[J].Special Casting&Nonferrous Alloys,2005(z1):60-63.

[11]FERREIRA I L,SPINELLI J E,PIRES J C,et al.The effect of melt temperature profile on the transient metal/mold heat transfer coefficient during solidification[J].Materials Science and Engineering:A,2005,408(1-2):317-325.

[12]GRIFFITHS W D.A model of the interfacial heat-transfer coefficient during unidirectional solidification of aluminum alloy[J].Metallurgical and Materials Transactions B,2000,31(2):285-295.

[13]刘清,闫宏,单智伟,等.WE43 镁合金壳体熔模铸造工艺数值模拟与试验研究[J].铸造,2019,68(11):1273-1277.LIU Q,YAN H,SHAN Z W,et al.Numerical simulation and experimental research on investment casting of WE43 magnesium alloy housing casting[J].Foundry,2019,68(11):1273-1277.

[14]李迅奇.ZM6 镁合金后机匣铸件低压铸造数值模拟及工艺研究[D].哈尔滨:哈尔滨工程大学,2017.LI X Q.The simulation and technology studies of low pressure die casting on ZM6 magnesium alloy rear case casting[D].Harbin:Harbin Engineering University,2017.

[15]解海涛,刘金学,郝益伟,等.复杂镁合金精密铸件的熔模铸造工艺[J].铸造技术,2021,42(5):367-370.XIE H T,LIU J X,HAO Y W,et al.Investment casting process for complex magnesium alloy precision castings[J].Foundry Technology,2021,42(5):367-370.

[16]葛亚琼.快速冷却下镁合金激光表面改性行为研究[D].太原:太原理工大学,2014.GE Y Q.Research on laser surface modification behavior of magnesium alloy with rapid cooling[D].Taiyuan:Taiyuan University of Technology,2014.

[17]魏霞,马志凯,曹江卫.冷却方式对铸态Mg-8.5Al-1Zn-0.3Ti 镁合金组织及性能的影响[J].热加工工艺,2021,50(11):86-88.WEI X,MA Z K,CAO J W.Effect of cooling method on microstructure and properties of cast Mg-8.5Al-1Zn-0.3Ti magnesium alloy[J].Hot Working Technology,2021,50(11):86-88.

[18]王狂飞,许广涛,张锦志,等.镁合金薄壁件的石膏型精密铸造[J].特种铸造及有色合金,2014,34(6):626-628.WANG K F,XU G T,ZHANG J Z,et al.Production of magnesium alloy thin-walled casting by gypsum mould precision casting[J].Special Casting&Nonferrous Alloys,2014,34(6):626-628.

[19]胡恰.镁合金复杂铸件数值模拟与工艺优化研究[D].上海:上海工程技术大学,2020.HU Q.Research on numerical simulation and process optimization of magnesium alloy complex castings [D].Shanghai:Shanghai University of Engineering Science,2020.

[20]孔佑顺,王建军,李飞,等.某薄壁镁合金构件熔模铸造工艺研究[J].铸造技术,2018,39(6):1278-1281.KONG Y S,WANG J J,LI F,et al.Study on investment casting process of a thin-wall magnesium alloy component[J].Foundry Technology,2018,39(6):1278-1281.