QT600-10 硅固溶强化球墨铸铁,于2009 年由Indexator 公司首次提出,并在2012 年列入欧洲标准,主要用于差速器、动力机械曲轴、凸轮轴、连接轴、连杆、齿轮、离合器片、液压缸体等核心零部件[1-3]。这种以铁素体为基体和Si 固溶的设计理念大幅提升了球墨铸铁的屈服强度和伸长率,并使得该材料能够以铸态直接服役[4]。同时由于较少受到碳化物与珠光体形成元素的影响,生产时可以放宽元素含量的范围,使得生产成本得到显著降低,GB/T 1348—2019《球墨铸铁件》已经将QT600-10 牌号合金列入其中[5]。另外,Si 对铁素体的固溶强化效果要高于其他固溶元素,屈服强度可提高20%以上,屈强比可从0.6 升至0.8[4]。再加上QT600-10 以单相铁素体为基体,基体硬度较低,且更少受到冷却速度的影响,所以铸件本体硬度更为均匀,硬度差从50~90 HBW降低到现在的30 HBW 水平,从而在加工时可以提高20%切削性能,减少50%刀具磨损,大大降低机加工环节的费用[6]。

随着产品轻量化的快速发展,铸件减重是关键,在维持同等结构承载能力要求下,提升QT600-10的屈强比将有助于铸件壁厚减薄,实现铸件减重。研究表明Cu 的添加有助于改善QT600-10 的屈强比[5],这是因为在球墨铸铁的共晶转变过程中,Cu可以促进石墨化,减少或消除游离渗碳体的生成;在共析转变时,Cu 可以促进珠光体的形成,抑制铁素体的形成;Cu 对基体起固溶强化、沉淀硬化作用;Cu 还是适中的石墨化元素,可以有效减少共晶碳化物的生成[7-11]。因此,在球墨铸铁中,Cu 通常被视作有益的添加元素。尽管Cu 的单价比Fe 等元素贵,但从废铁中回收Cu 的技术已趋向高纯化、低成本,获得了越来越多的应用[12],故冶炼球墨铸铁过程中Cu 的添加采用废铁中回收的Cu,而无需使用纯铜,并不带来额外的成本增加。

Cu 在铸铁中的最大溶解度为3.5%(质量分数),但在某些元素影响下,Cu 的固溶度会大幅降低,如当Mg 含量约为0.04%时,Cu 的最大固溶度不超过1%,超过此浓度的Cu 将以Mg2Cu 析出相的形式存在,降低铸铁的强度并损害加工性能[13]。另外,当Pb、Ti、Al 等反球化元素存在时,Cu 会促进片状石墨的生成[14-15]。再加上工厂生产条件下诸多干扰因素的存在,例如杂质元素的控制水平、铸造过程中的对流均匀程度等,因此,根据长期工厂经验,铸态QT600-10 中Cu 含量不能超过0.2%(质量分数)。但是这一经验参数极大地影响了Cu 对铸态QT600-10 屈强比的调控作用。

本文针对Cu 含量经验参数的合理性进行研究,利用中频感应熔炼炉在稳定工厂生产条件下制备了具有不同Cu 含量的铸态QT600-10 球墨铸铁,并对其组织形貌、元素分布、硬度及拉伸性能等进行分析。研究结果有助于铸态QT600-10 球墨铸铁成分优化并为铸造过程质量控制提供实验依据。

1 实验材料与方法

在中频感应电炉中,按照20%(质量分数,下同)高纯生铁、20%低锰废钢和60%的QT400 回炉料配料熔炼,通过冲入法球化孕育,出铁温度控制在1 480℃,1%的球化剂和0.7%的一次孕育剂,浇注时添加0.1%硅钡随流孕育;浇注温度控制在1 390~1 360 ℃。表1 为设计的含有不同Cu 含量的终铁液化学成分。对铁液调质后浇注,通过QSN750-II 光谱仪分析得到实际合金化学成分,方案1~3 中Cu含量分别为0.016%,0.233%和0.456%,如表2 所示。

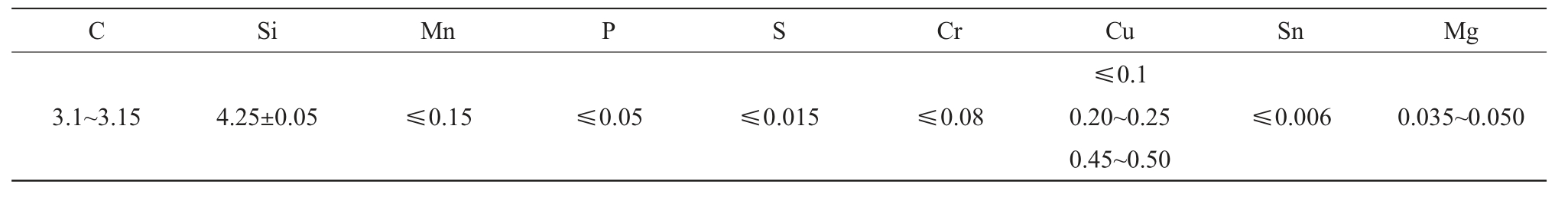

表1 不同Cu含量QT600-10的设计化学成分

Tab.1 The designed chemical compositions of QT600-10 with different Cu contents(mass fraction/%)

表2 不同Cu 含量QT600-10 的实测化学成分

Tab.2 The actual chemical compositions of QT600-10 with different Cu contents(mass fraction/%)

铸件下线后,取铸件本体冒口位置,根据GB/T1348-2019《球墨铸铁件》标准,使用Smartzoom5 光学显微镜观察铸件冒口位置的金相组织;使用TESCAN-Mira3 扫描电子显微镜(SEM)对铸件进行更高倍数的显微组织表征,并利用其配备的X 射线能谱仪(EDS)对铁素体基体和石墨球中各元素的分布情况进行研究。采用Wilson BH3000 布氏硬度计检测铸件冒口位置的硬度;Y 形单铸试块车削后,使用30T 万能拉伸试验机测试其力学性能。

2 实验结果与讨论

2.1 材料组织

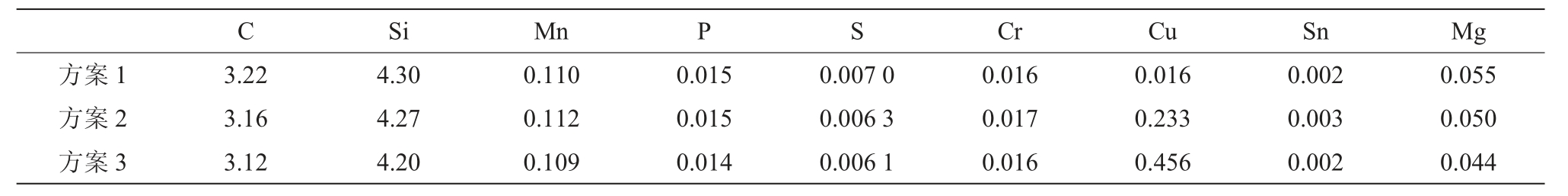

铸态QT600-10 金相组织如图1 所示。通过ZEN 软件对腐蚀前3 张金相图片(图1a,c,e)分析,3 种方案的石墨大小均为6 级;石墨球化等级均为2级,V 与VI 形石墨之和均大于80%(体积分数),金相组织满足产品设计要求;通过金相显微镜100 倍视野下可以观察到Cu 含量增加未对石墨形态、尺寸及数量造成影响。

图1 铸态QT600-10 的金相组织:(a)方案1-腐蚀前,(b)方案1-腐蚀后,(c)方案2-腐蚀前,(d)方案2-腐蚀后,(e)方案3-腐蚀前,(f)方案3-腐蚀后

Fig.1 Microstructures of as-cast QT600-10:(a)sample 1-before corrosion,(b)sample 1-after corrosion,(c)sample 2-before corrosion,(d)sample 2-after corrosion,(e)sample 3-before corrosion,(f)sample 3-after corrosion

在硝酸酒精腐蚀后,通过光学显微镜观察,3 种方案下基体仍为铁素体(图1b,d,f),这主要是因为高含量的Si、较低含量的P、Mn、Cu、Sn、Cr 是形成铁素体的关键。但是随着Cu 含量增加,珠光体的含量有所增加。根据实际化学成分测算珠光体指数PX,其中PX 的数值用式(1)表示:

根据式(1)可得PX 分别为-5.87%,-4.01%,-2.19%。因此,3 种方案下珠光体含量都很低,对力学性能负面影响有限。

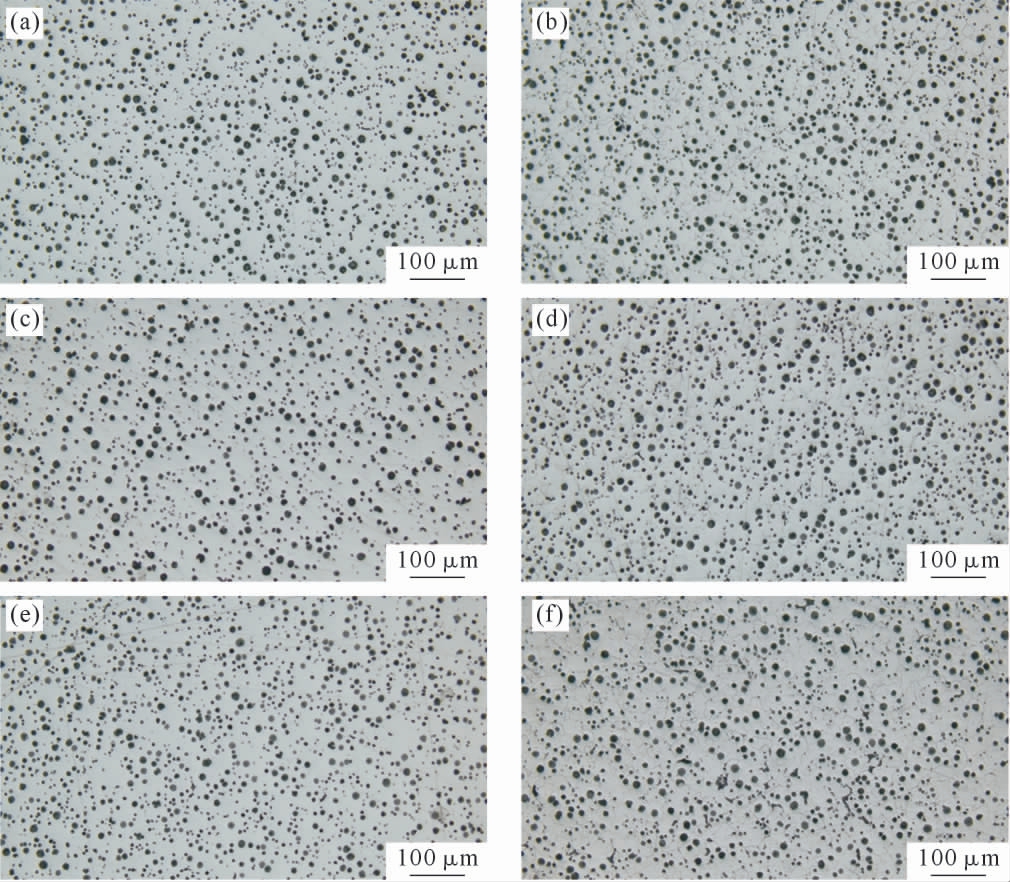

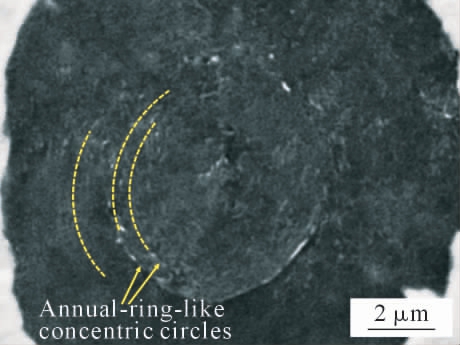

铸态QT600-10 更高倍数的电子显微镜(SEM)显微组织和元素分布情况如图2 所示。由图2a~c 可知,QT600-10 铸件中石墨球的球化度较好,在基体中的分布较为弥散、均匀,且Cu 含量增加未对石墨形态、尺寸及数量造成明显影响,同时Cu 含量增加并未导致铸件中出现有害相。由图2d~f 可以观察到,石墨球内部的同心圆年轮状结构[16-17]趋势明显,而少见片状[15],表明石墨的球状生长情况较好,相比偏向片状或不规则状的球化不良的石墨球,这种完整的石墨球可以更好地作为裂纹抑制(crack arrester)相,从而增强球墨铸铁整体的韧性等力学性能[23]。石墨球内部同心圆年轮状结构的放大图如图3 所示,其对应图2e 中用白色虚线方框标出的石墨球。

图2 QT600-10 高倍显微组织和元素分布:(a~c)方案1、2、3 的显微组织,(d~f)方案1、2、3 的EDS 线扫描结果及点扫描示意位置,(g~i)方案1、2、3 下EDS 面扫描结果

Fig.2 Microstructures and elemental distributions of QT600-10 under high magnification:(a~c)microstructures of samples 1,2,3,(d~f)EDS line scanning results and the illustrating positions of the EDS point scanning of samples 1,2,3,(g~i)EDS mapping results of samples 1,2,3

图3 铸态QT600-10 中石墨球内部同心圆年轮状形貌

Fig.3 Annual-ring-like concentric circle morphology inside the graphite balls of as-cast QT600-10

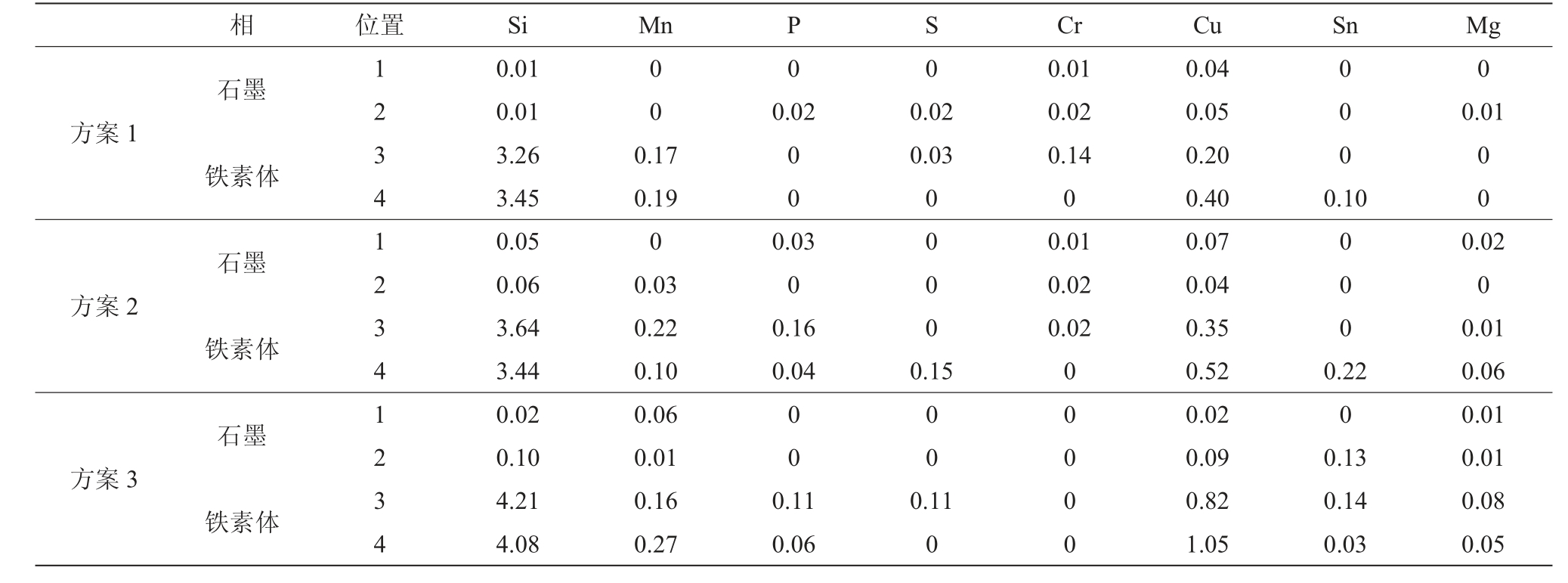

由图2d~f 中的EDS 线扫描结果可知,铁素体基体富Fe 贫C,石墨球富C 贫Fe,有一定量的Si固溶于铁素体基体区域,形成固溶强化,其他各种杂质元素则以更少的比重固溶于铁素体;而在石墨球区域,这些元素的浓度都接近于0。另外,对图2d~f 中黄色数字处进行了EDS 点扫描,其结果如表3 所示。图2g~i 的EDS 面扫描范围为图2d~f 所示的区域,可以发现Cu 元素也富集于铁素体区域,而在石墨球中的分布更少,这说明Cu 也对铁素体基体带来了固溶强化作用。

表3 QT600-10的EDS点扫描结果

Tab.3 EDS point scanning results of QT600-10(mass fraction/%)

由表3 中的EDS 点扫描结果可以看出,对于所有方案,Mg、Sn 等杂质元素的含量均远小于0.08%,同时,对比方案1~3 可知,随着Cu 含量增加,铁素体基体中其他固溶元素的含量基本不变,而固溶的Cu 含量从约0.2%上升至约0.8%,表明Cu 含量的增加未引发新相出现,几乎全部固溶进了铁素体,这说明了Cu 的固溶度和固溶强化效应被最大化利用。

2.2 力学性能

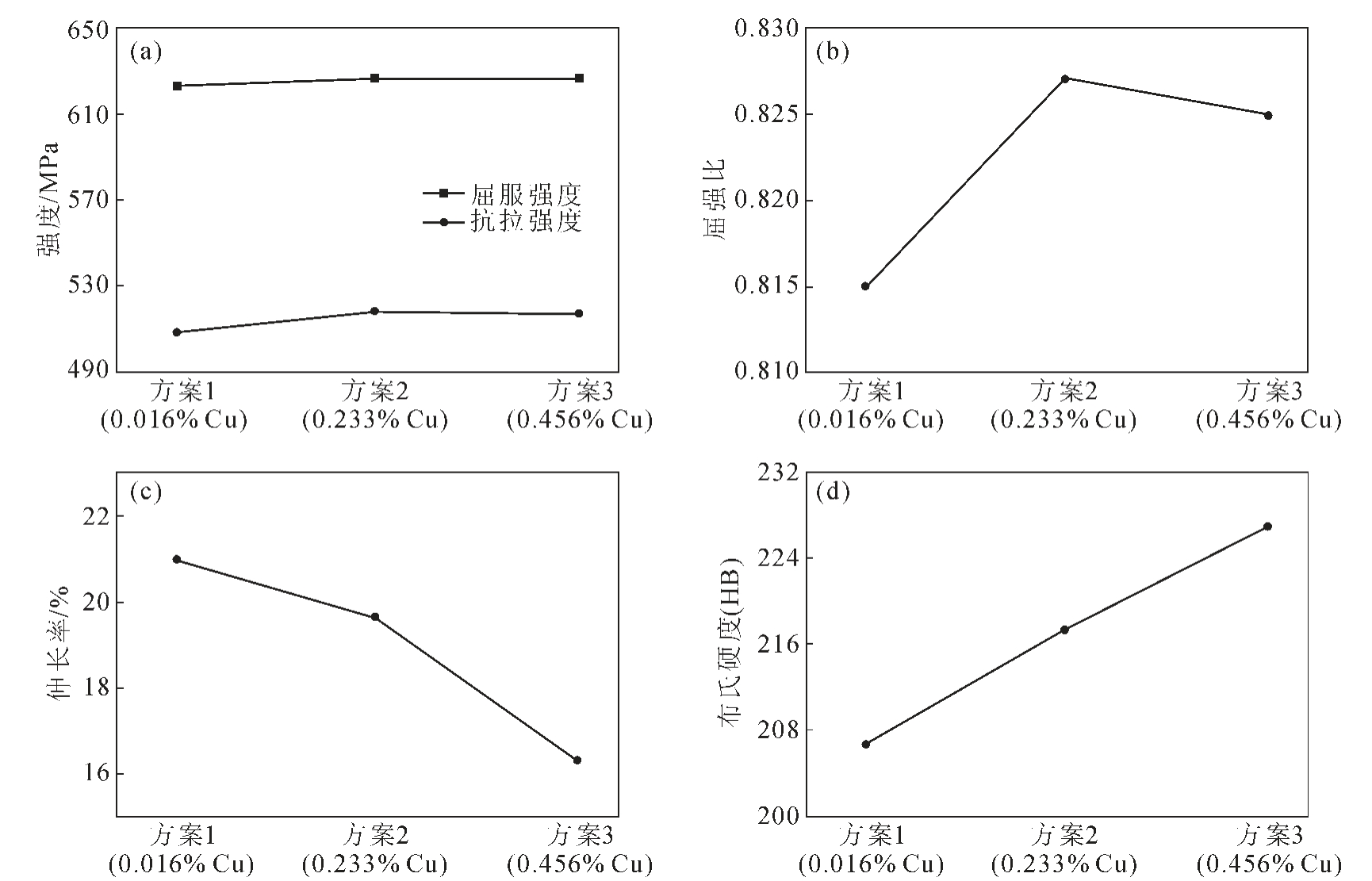

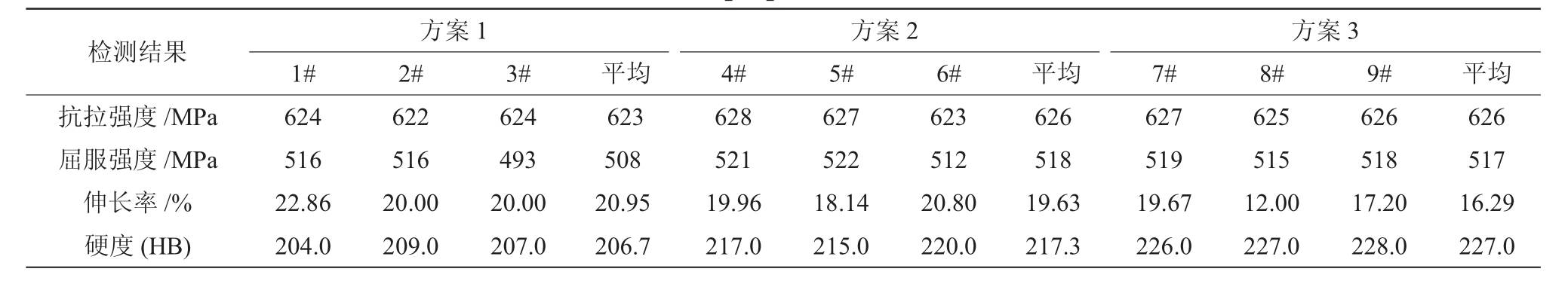

QT600-10 球墨铸铁的强度、屈强比、伸长率和硬度随Cu 含量的变化趋势如图4 所示,具体数据如表4 所示,其中图4 中所有点采用的数值均为表4 中相应物理量的平均数值,表4 中“1#”~“9#”表示样品编号,且同一方案下的3 个样品为全同的重复样。在合理的误差范围内,可认为Cu 含量增加未导致屈服强度、抗拉强度明显变化,这是因为其变化率在0.5%以内,而不同重复样之间强度数值的波动具有偶然因素,但是屈强比由0.815 提高至0.825,变化率在1%以上,故可认为Cu 含量的增加使屈强比得到了提高。同时发现,虽然随着Cu 含量增加,伸长率有所下降,但是当Cu 含量为0.456%时,其伸长率依然达到16.29%,保持在了较高水平。另外,随着Cu 含量的增加,QT600-10 的硬度得到了显著提高。由于Cu 在铁素体中以置换式固溶原子的形式存在,其原子半径、剪切模量等均与Fe 不同,所以在Fe 的晶格中会出现额外的弹性应力场,阻碍位错运动,提高了位错开始大量塑性滑移所需的Peierls-Nabarro力,从而提升硬度[18]。诸多研究[19-21]均发现,包括球墨铸铁在内的合金材料中,在固溶强化机制下,硬度H 往往与固溶元素的浓度C 成线性关系,可用式(2)描述:

图4 QT600-10 力学性能随不同方案(铜含量)的变化趋势:(a)屈服强度、抗拉强度,(b)屈强比,(c)伸长率,(d)布氏硬度

Fig.4 The correlation between Cu content and the mechanical properties of QT600-10:(a)yield strength and tensile strength,(b)yield ratio,(c)elongation,(d)Brinell hardness

表4 QT600-10 拉伸力学性能

Tab.4 Tensile properties of QT600-10

式中,H0 为无固溶时的硬度;k 为线性关系的斜率,表征该种固溶元素对合金硬度增加的能力。本研究中铸态QT600-10 球墨铸铁的硬度随Cu 含量增加的趋势显然与这种线性关系吻合。

固溶的Cu 含量增加对屈强比的提升可以作如下解释,固溶强化对屈服强度的提升比对抗拉强度的提升更为明显,因为固溶强化是合金整体的均匀强化机制,主要依靠位错与晶格之间的作用,位错之间相互作用带来的加工硬化较少,故对抗拉强度影响并不明显[22]。在抗拉强度提升幅度更小的情况下,屈服强度提升幅度更多便可以显著增加屈强比,有利于铸件的减重。图4a 可以看出屈服强度的提升幅度比抗拉强度的提升幅度更大。综上,质量分数为0.456%的Cu 初始添加量尚未到引发有害相变的浓度,且有助于提升QT600-10 的综合力学性能,尤其有利于屈强比的提升,实现铸件轻量化发展。

3 结论

(1)Cu 含量不应超过0.2%的经验参数并不合理,当Cu 含量上限拓宽至0.456%时,Cu 含量的增加未对石墨形态、尺寸及数量造成明显影响,也未导致铸件中出现有害相,而是几乎全部固溶进了铁素体中。

(2)在Cu 含量上限拓宽至0.456%时,Cu 含量的增加可以提升铸态QT600-10 的屈服强度、屈强比和硬度,并保持较高的伸长率,Cu 的固溶强化作用是关键。故可以将Cu 含量上限拓宽至0.456%,更好地发挥Cu 的固溶强化能力。

[1]LARKER R.Solution strengthened ferritic ductile iron ISO 1083/JS/500-10 provides superior consistent properties in hydraulic rotators[J].China Foundry,2009,6(4):343-351.

[2]陈忠士,邹泽昌,程艳,等.铸态QT600-10 合成球墨铸铁凸轮轴组织及力学性能[J].铸造,2015,64(11):1138-1141.CHEN Z S,ZOU Z C,CHENG Y,et al.Microstructures and mechanical properties of as-cast QT600-10 synthetic ductile iron camshaft[J].Foundry,2015,64(11):1138-1141.

[3]GASSNER G,BAUER W,SCHUMACHER P,et al.Werkstoff-und fertigungstechnische Grundlagen der Herstellung und Anwendung von hochsiliciumhaltigemGusseisenmitKugelgraphit[J].Giesserei,2012,99(5):20-23.

[4]BORGSTRÖM H.Influence of strain rate,temperature and chemical composition on high silicon ductile iron[J].Minerals,2021,11(4):391.

[5]崔兰芳,逄文华,朱家辉,等.GB/T 1348—2019《球墨铸铁件》标准解读[J].铸造,2022,71(11):1435-1441.CUI L F,PANG W H,ZHU J H,et al.Interpretation of GB/T 1348—2019 “Spheroidal Graphite Iron Castings”[J].Foundry,2022,71(11):1435-1441.

[6]HUQ M J,SHIMIZU K,KUSUMOTO K,et al.Effect of carbon and titanium addition on erosive wear behavior of high chromium white cast irons[J].International Journal of Metalcasting,2023:1-15.

[7]OMRAN A M,ABDEL-JABER G T,ALI M M.Effect of Cu and Mn on the mechanical properties and microstructure of ductile cast iron[J].International Journal of Engineering Research and Applications,2014,4(6):90-96.

[8]RAO L,TAO W W,WANG S J,et al.Influence of the composition ratio of manganese and copper on the mechanical properties and the machining performance of ductile iron[J].Indian Journal of Engineering&Materials Sciences,2014,21:573-579.

[9]YI P Y,GUO E J,WANG L P,et al.Effect of Cu content on microstructures and mechanical properties of ADI treated by twostep austempering process[J].China Foundry,2019,16(3):168-176.

[10]UPADHYAY S,SAXENA K K.Effect of Cu and Mo addition on mechanical properties and microstructure of grey cast iron: An overview[J].Materials Today:Proceedings,2020,26:2462-2470.

[11]MACHADO H D,ARISTIZABAL-SIERRA R,GARCIA-MATEO C,et al.Effect of the starting microstructure in the formation of austenite at the intercritical range in ductile iron alloyed with nickel and copper[J].International Journal of Metalcasting,2020,14:836-845.

[12]陈小红.从废水处理铁渣中选择性提取钴和铜的工艺研究[D].长沙:中南大学,2014.CHEN X H.Technical study on selective extracting cobalt and copper from wastewater treatment iron sludge[D].Changsha:Central South University,2014.

[13]GÓRNY M,TYRAŁA E,SIKORA G,et al.Identification of Mg2Cu particles in Cu-alloyed austempered ductile iron[J].Metals and Materials International,2018,24:95-100.

[14]程建龙.铸态高强度高韧性QT600-10 球墨铸铁控制技术[J].铸造技术,2019,40(6):579-581.CHENG J L.Control technology of cast high strength and toughness QT600-10 ductile iron casting[J].Foundry Technology,2019,40(6):579-581.

[15]BAI Y L,LUAN Y K,SONG N N,et al.Chemical compositions,microstructure and mechanical properties of roll core used ductile iron in centrifugal casting composite rolls[J].Journal of Materials Science&Technology,2012,28(9):853-858.

[16]陈建国.铸铁在固态相变时石墨球化机理的研究[J].株洲工学院学报,1996,10(1):44-51.CHEN J G.A research into the fundamental principals of the graphitization in the process of solidification of cast iron[J].Journal of Hunan University of Technology,1996,10(1):44-51.

[17]THEUWISSEN K,LACAZE J,VÉRON M,et al.Nano-scale orientation mapping of graphite in cast irons[J].Materials Characterization,2014,95:187-191.

[18]WANG Z P,FANG Q H,LI J,et al.Effect of lattice distortion on solid solution strengthening of BCC high-entropy alloys [J].Journal of Materials Science&Technology,2018,34(2):349-354.

[19]VADIRAJ A,BALACHANDRAN G,KAMARAJ M,et al.Mechanical and wear behavior of quenched and tempered alloyed hypereutectic gray cast iron[J].Materials &Design,2011,32(4):2438-2443.

[20]MURAKAMI T,SAHARA R,HARAKO D,et al.The effect of solute elements on hardness and grain size in platinum based binary alloys[J].Materials Transactions,2008,49(3):538-547.

[21]XU Y L,GENSCH F,REN Z,et al.Effects of Gd solutes on hardness and yield strength of Mg alloys[J].Progress in Natural Science:Materials International,2018,28(6):724-730.

[22]SOMEKAWA H,SCHUUH C A.Effect of solid solution elements on nanoindentation hardness,rate dependence,and incipient plasticity in fine grained magnesium alloys[J].Acta Materialia,2011,59(20):7554-7563.

[23]BENEDETTI M,FONTANARIA V,LUSUARDIB D.Effect of graphite morphology on the fatigue and fracture resistance of ferritic ductile cast iron[J].Engineering Fracture Mechanics,2019,206:427-441.