钛合金具有密度低、比强度高、耐腐蚀性优良、抗疲劳性能好等特点,因此广泛地应用于航空航天领域,尤其是在航空发动机上[1-4]。然而,航空发动机上的高应力零件如轮盘和叶片等,在承受波动载荷的同时还会存在发动机突然启动或停止时长时间处于高应力/应变状态,这与传统循环疲劳相比,会显著降低零件的寿命,这种在循环变形中的峰值应变/应力处引入载荷保持则被称为保载疲劳[5-8]。

近年来,许多学者对钛合金的保载疲劳行为进行了大量研究[9-15]。Waheed 等[9]认为由于位错平均自由程和塑性滑移总倾向的变化,使得显微组织和织构显著影响Ti-6242 合金的应变率敏感性,而应变率敏感性是保载疲劳失效的关键因素;Liu 等[10]研究了钛合金α-β 微观结构的保载疲劳敏感性,发现在应力保持期间,由于软硬晶粒之间的应力再分配,导致裂纹形核,并且计算了不同微观结构的减载和渐进循环应力棘轮,即由于保载效应,将导致更多的应力作用在硬晶粒上;Lavogiez 等[11]为了研究TC4 合金在保载疲劳下的α 晶粒变形机制进行了间断保载疲劳试验,提出尽管施加的应力不足以在第一次循环时激活给定的滑移模式,但循环荷载会促进应力的重新分布,并且发生基底滑移或柱面滑移的α 晶粒数量随着保载时间的增加而增加,这将导致更多的载荷作用在硬晶粒上。Xu 等[12]认为超过阈值应力的疲劳加载将会导致软晶粒上产生滑移,这会导致硬晶粒的边界处产生强烈的位错堆积,而应力集中将导致裂纹形核。因此,合金的内部因素如织构、微观结构等会影响保载疲劳。

此外,如温度、气氛、应力比等也会对保载疲劳造成影响。Harr 等[13]研究了Ti-6242 在室温、120 和200 ℃下的保载疲劳敏感性,研究发现在室温和120 ℃下有更多的滑移痕迹的积累,这是因为随着温度的升高,应力松弛发生得更快,从而导致堆积的位错数量减少,并且由于局部塑性应变积累减少而导致有效应力降低;Sinha 等[14]对Ti-6242Si 合金进行了保载疲劳试验,认为保载疲劳寿命通常随氢含量的增加而增加,氢含量的增加将导致软微织构区和硬微织构区的局部应力重分布的减少;Sun 等[15]提出对于相同的最大应力,保载疲劳寿命随应力比的增加而增加,而负应力比试样容易发生延性破坏。

为了阐明TC4F 合金在常规疲劳和保载疲劳载荷下的保载效应对循环应力-应变行为、微观结构演变和断裂行为的影响,对TC4F 双相合金进行了应变幅度Δεt/2=1.20%,保载时间为0.05、10、20 和30 s 的疲劳试验。在本研究中,采用透射电子显微镜(TEM)和电子背散射衍射(EBSD)技术对变形机制进行了深入分析,讨论了保载效应与局部晶体学取向的关系以及如何影响裂纹萌生。这一结果将进一步揭示钛合金构件在服役过程中的保载疲劳损伤机制。

1 实验材料与方法

本研究中使用的材料为Ti-6Al-4V-0.55Fe(TC4F)合金,具有等轴和板条α 相的双态组织。TC4F 合金作为飞机发动机叶片轮盘等主选材料,在服役时承受着较高的应力水平,服役寿命较低,所以进行低周疲劳。钛合金服役时的疲劳损伤的控制因素有应力和应变控制两种,其中当材料承受较低的交变载荷时,应力控制为主;当交变应力较大时,应变控制为主,飞机轮盘、叶片主要承受较高的交变载荷,因此采用应变控制。首先对TC4F 合金进行拉伸性能实验,然后在屈服强度对应的塑性应变量阶段选取了应变幅Δεt/2=1.20%、1.6%和4.0%作为低周疲劳的总应变量。在本实验中选择较低的应变幅Δεt/2=1.20%,循环时间长,以满足后续进行不同保载时间的疲劳试验。

直径为6 mm、标距为25 mm 的圆柱形疲劳试样用于应变控制保载疲劳和纯疲劳试验。测试前,对试样表面进行研磨和抛光,以消除机器加工产生的划痕。

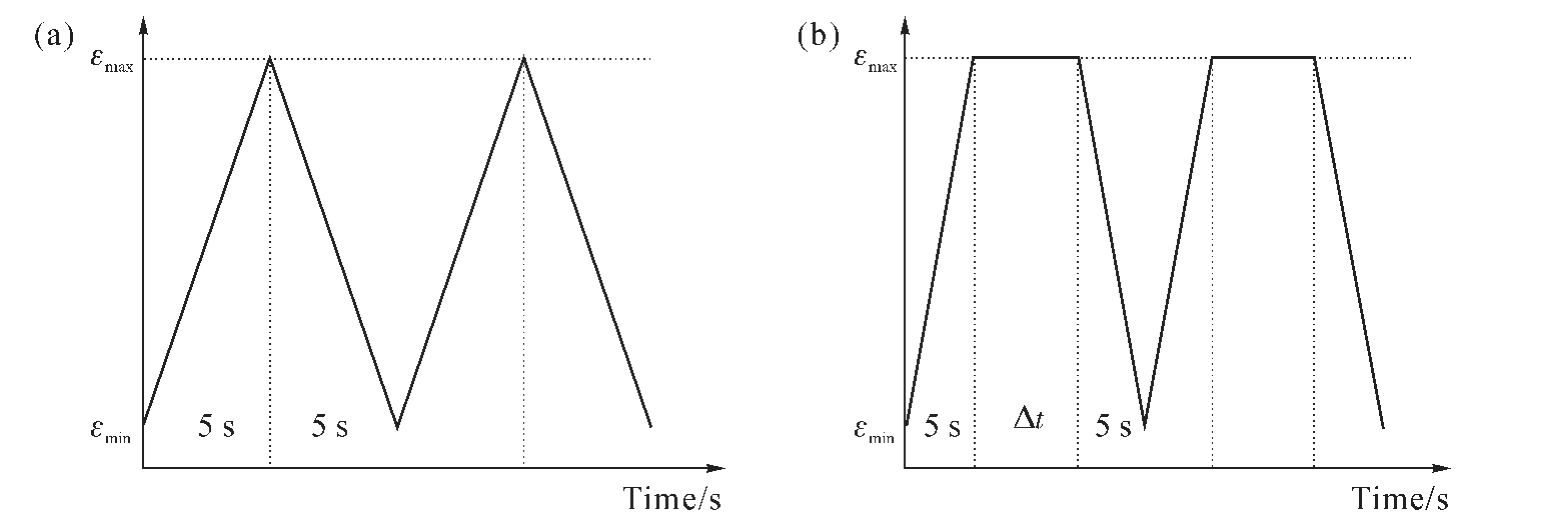

在MTS 370.10 伺服液压机上进行了室温疲劳试验,总应变幅度Δεt/2=1.20%,荷载比R(εmin/εmax)为0.1,加载和卸载段在5 s 内完成。纯疲劳和保载疲劳的区别在于峰值应变下的保持时间。纯循环疲劳波形中峰值应变下的0.05 s 保载是为了便于数据采集;低周保载疲劳试验采用Δt=10、20、30 s 保载载荷波形进行,如图1 所示。

图1 加载波形示意图:(a)纯疲劳加载波形,(b)保载疲劳加载波形

Fig.1 Schematic drawing of the loading waveforms:(a)pure fatigue loading waveform,(b)dwell fatigue loading waveform

为了研究保载疲劳和纯疲劳的微观结构演变,将断口试样垂直于力加载轴方向切割,使用扫描电子显微镜(SEM)二次电子模式观察断口形貌。将断裂失效样品从断口处沿平行于加载轴方向切割,通过配备EBSD 的牛津S-3400N 扫描电子显微镜观察裂纹扩展路径,分析裂纹附近晶粒取向等信息,依次用80#和2000#SiC 金刚砂纸研磨,然后电解抛光。使用Channel 5 软件处理EBSD 数据。在保载疲劳和纯疲劳试样的标距段,在断口附近切割0.2 mm厚的薄片用于TEM 观察。

2 实验结果及讨论

2.1 循环应力-应变行为

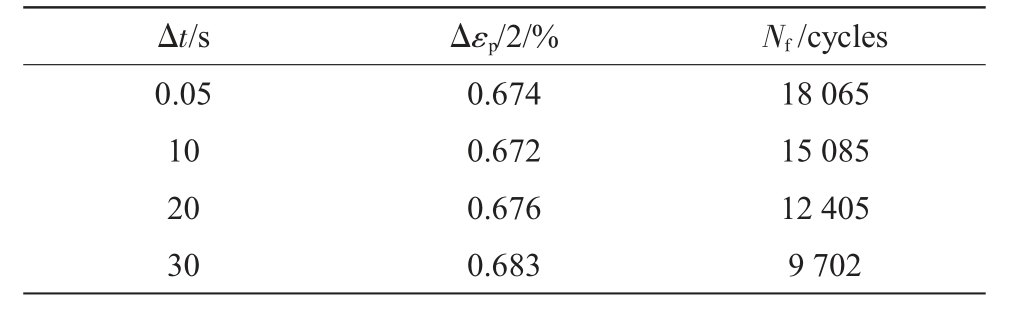

图2 是TC4F 合金在总应变幅度为Δεt/2=1.20%,保载0.05、10、20 和30 s 的循环应力-循环周次曲线。随着保载时间的增加,TC4F 合金的疲劳循环次数减少。但循环应力响应趋势相似,都是在加载的初始阶段出现了应力幅度的急剧下降,随后合金进入循环稳定阶段,最后循环软化直至合金失效,结果表明在相同的应变幅度下,保载时间会降低TC4F 合金的疲劳寿命,但对循环应力-应变响应行为没有明显影响。表1 总结了本研究中TC4F 合金累积的塑性应变量(Δεt/2)和失效循环周次(Nf)的数据。对比保载时间为0.05 和10 s 的累积塑性应变量,可以看出累计塑性应变量随着失效循环周次的减少而减小。而对比保载时间为10、20 和30 s 合金的累积塑性应变量数据,发现累积塑性应变随着保载时间的增加而增加。实验结果表明保载时间增加,会导致更多的塑性变形,这可能导致TC4F 合金过早失效。

表1 TC4F的总应变幅度Δεt/2=1.20%的疲劳数据汇总

Tab.1 Summary of the fatigue data for TC4F with a total strain amplitude of Δεt/2=1.20%

图2 TC4F 的循环应力-循环次数曲线

Fig.2 Cyclic stress-number curve of the TC4F alloy

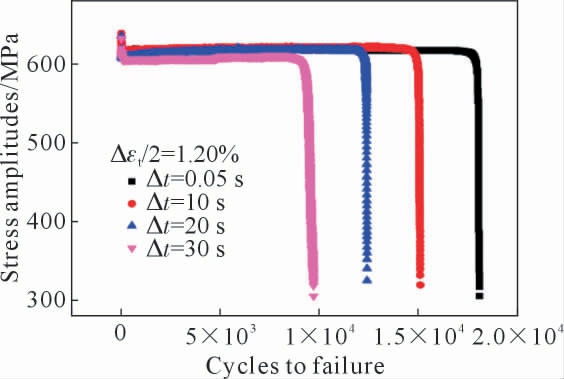

2.2 透射电镜下的组织演变

在总应变幅度为Δεt/2=1.20%以及保载时间为0.05、10、20 和30 s 的保载疲劳实验过后,TC4F 合金试样的微观结构发生了明显变化,图3 是透射电镜下微观组织与位错形态图。如图3a 所示,在纯疲劳中,为了适应塑性变形的需要,α 相内产生大量位错滑移,随着循环载荷的进一步加载,位错密度开始变大,并相互缠结在一起形成位错墙。由于α/β 相界的阻碍,位错大量塞积于α/β 相界面,当位错滑移不断在相界处挤入挤出时,这将会造成α/β 相界的损伤,因此,TC4F 合金的孔隙和裂纹易于在α/β 相界面萌生。此外,还观察到由于应变引起的马氏体α′相变;由于α 相属于密排六方,只有3 个滑移系,位错无法满足塑性变形的需要,因此在保载10 s 的保载疲劳中发现了α 相的孪晶来完成塑性变形[17],并且α 相的孪晶界对位错滑移也有阻碍作用,可能会导致裂纹扩展到此处时发生偏转,而孪晶的产生也意味着晶粒取向的改变,这将有利或者不利于滑移系的开动,如图3b 所示。在图3c 中,随着保载时间的增加,观察到了β 相的弯折,这可能是由于循环变形过程中α/β 相界处聚集的位错引起应力集中导致的。当保载时间为30 s 时,如图3d 所示,由于保载时间的延长,塑性变形程度增加导致更多的滑移激活,从而导致位错相互缠结。由以上分析可知,保载时间的增加将导致更多的滑移系被激活,使得α/β 相界处产生应力集中,从而使得组织退化或导致裂纹萌生,降低合金的疲劳寿命,这一结果与文献[18]的研究结果一致,并且与本研究的图2 和表1的数据分析结果自洽。

图3 TEM 中不同保载时间的微观组织:(a)纯疲劳时α/β 相界对位错的阻碍,(b)保载时间为10 s 时,α 相内生成的孪晶,(c)保载时间为20 s 时,位错对β 相的破坏,(d)保载时间为30 s 时,α 相内的位错缠结

Fig.3 Microstructure in TEM with different dwell time:(a)dislocations piled-up at α/β phase boundaries during pure fatigue,(b)twinning generated in the α phase at a dwell time of 10 s,(c)deflection of the β phase at a dwell time of 20 s,(d)dislocation entanglement with a dwell time of 30 s

2.3 断裂行为

2.3.1 裂纹萌生

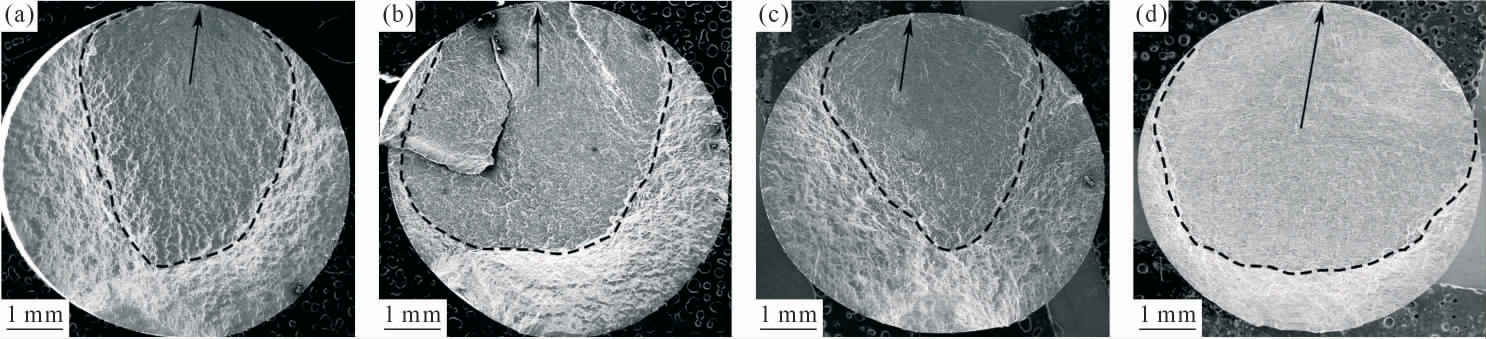

图4 所示是总应变幅度Δεt/2=1.20%的4 个保载时间的断口表面和裂纹萌生区的形貌。可以看出,断口表面由裂纹萌生区(如箭头所示)、裂纹扩展区(用虚线圈出)和瞬断区(虚线下方)组成。此外,TC4F 合金均从试样表面萌生主裂纹。在本研究中,断口表面存在单一的裂纹形核位点,而在我们之前的研究中,当TC4F 合金在总应变幅度为1.60%保载10 s 下循环变形时,观察发现有多个裂纹形核位点,这可能与应变幅度大小相关[16]。此外,TC4F 合金与TC4 合金疲劳断口的裂纹萌生区形貌特征相似,出现大量的韧窝和撕裂棱,以及河流状的花样。

图4 不同保载时间的断口形貌:(a)纯疲劳,相当于保载0.05 s,(b)保载10 s,(c)保载20 s,(d)保载30 s

Fig.4 Fracture morphology at different dwell time:(a)pure fatigue(dwell time of 0.05 s),(b)dwell time of 10 s,(c)dwell time of 20 s,(d)dwell time of 30 s

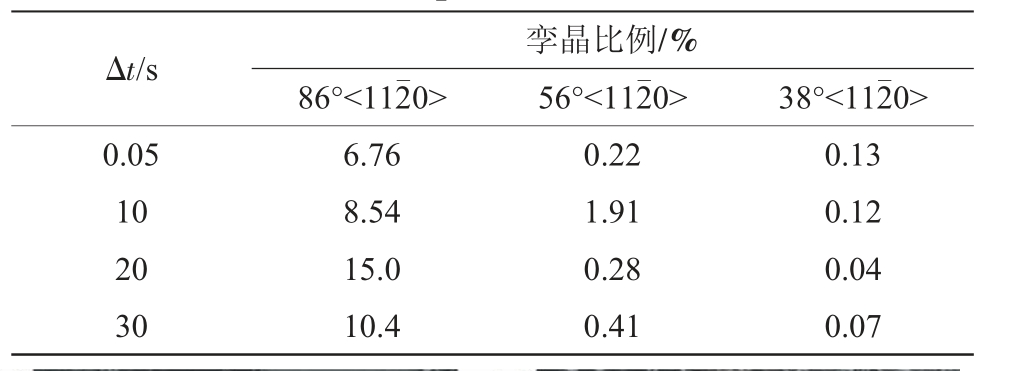

图5 展示了总应变幅度为1.2%,保载时间为0.05、10、20 和30 s 的4 个疲劳试样断口微裂纹附近组织中孪晶的分布,表2 显示了不同保载时间的孪晶比例,其中典型的孪晶有3 种,86°<11 0>是拉伸孪晶,56°<11

0>是拉伸孪晶,56°<11 0>是压缩孪晶,38°<11

0>是压缩孪晶,38°<11 0>是拉伸-压缩孪晶。在本研究中R(εmin/εmax)=0.1,属于拉-拉应变/应力疲劳,合金中α 相为密排六方,滑移系较少,位错滑移无法满足材料的塑性变形,因此产生了许多的86°<11

0>是拉伸-压缩孪晶。在本研究中R(εmin/εmax)=0.1,属于拉-拉应变/应力疲劳,合金中α 相为密排六方,滑移系较少,位错滑移无法满足材料的塑性变形,因此产生了许多的86°<11 0>的拉伸孪晶,以适应载荷完成塑性变形。并且在α 相内产生的孪晶界还会对位错滑移起阻碍作用,可能会使裂纹扩展发生偏转[11,19-20],此外,孪晶的生成将改变晶粒取向,进而对滑移系的开动产生影响。与纯疲劳相比,保载10,20,30 s 后,合金中微裂纹附近的拉伸孪晶的比例均增加,这可能是由于保载时间的增加使合金在循环变形中承受的拉应力更多而导致的;和保载20 s 相比,保载30 s 的拉伸孪晶的比例下降,这可能是因为由于保载时间的提高,疲劳寿命下降,经历的塑性变形次数减少,从而使得拉伸孪晶的比例下降。

0>的拉伸孪晶,以适应载荷完成塑性变形。并且在α 相内产生的孪晶界还会对位错滑移起阻碍作用,可能会使裂纹扩展发生偏转[11,19-20],此外,孪晶的生成将改变晶粒取向,进而对滑移系的开动产生影响。与纯疲劳相比,保载10,20,30 s 后,合金中微裂纹附近的拉伸孪晶的比例均增加,这可能是由于保载时间的增加使合金在循环变形中承受的拉应力更多而导致的;和保载20 s 相比,保载30 s 的拉伸孪晶的比例下降,这可能是因为由于保载时间的提高,疲劳寿命下降,经历的塑性变形次数减少,从而使得拉伸孪晶的比例下降。

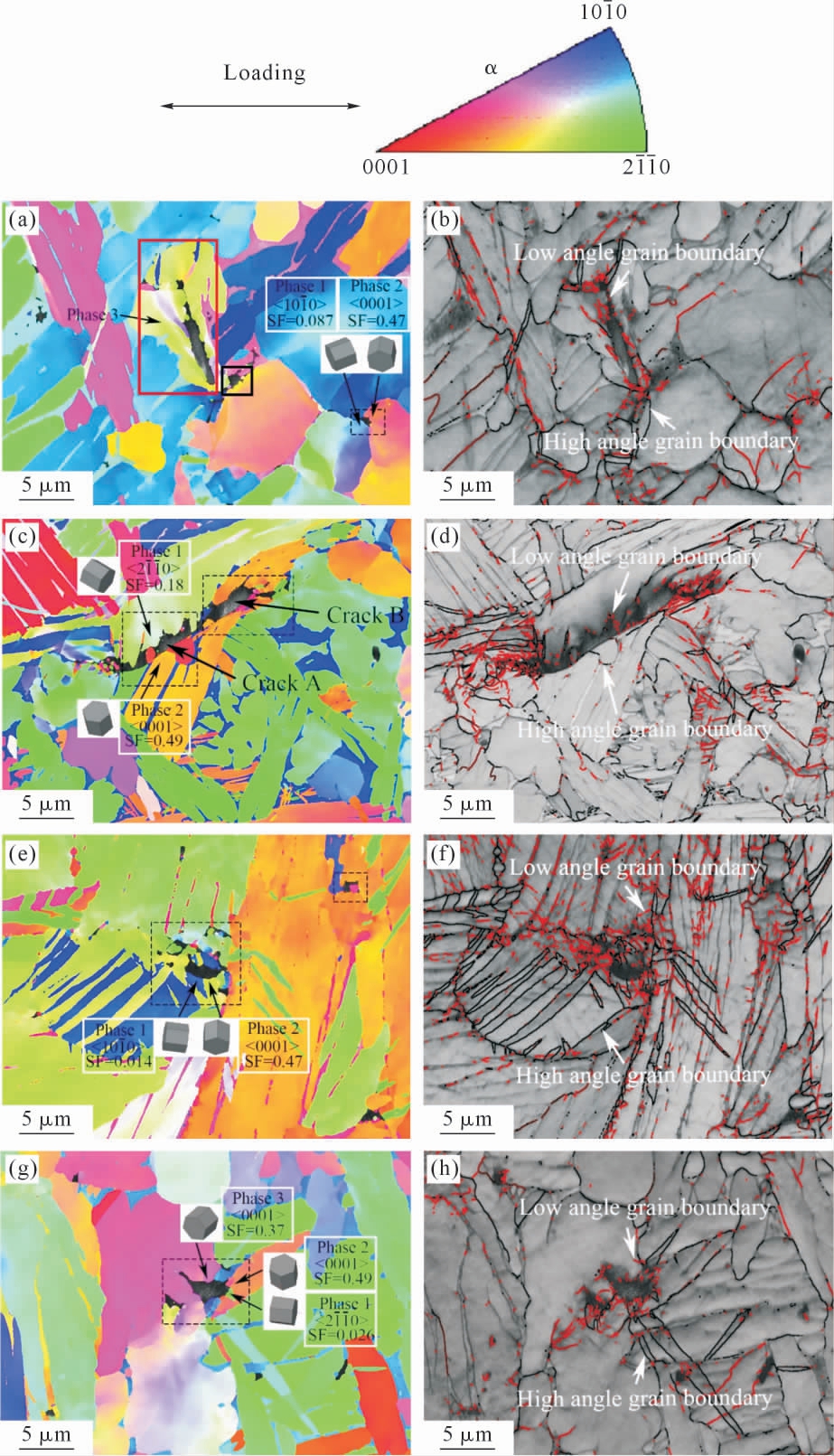

表2 总应变幅度为1.2%的4个载荷保持时间的孪晶比例

Tab.2 Proportion of twins for four dwell time with a total strain amplitude of 1.20%

图5 总应变幅度为1.2%的4 个载荷保持时间的孪晶分布:(a)纯疲劳(保载0.05 s),(b)保载10 s,(c)保载20 s,(d)保载30 s

Fig.5 Distribution of twins for four dwell time with a total strain amplitude of 1.2%:(a)pure fatigue(dwell time of 0.05 s),(b)dwell time of 10 s,(c)dwell time of 20 s,(d)dwell time of 30 s

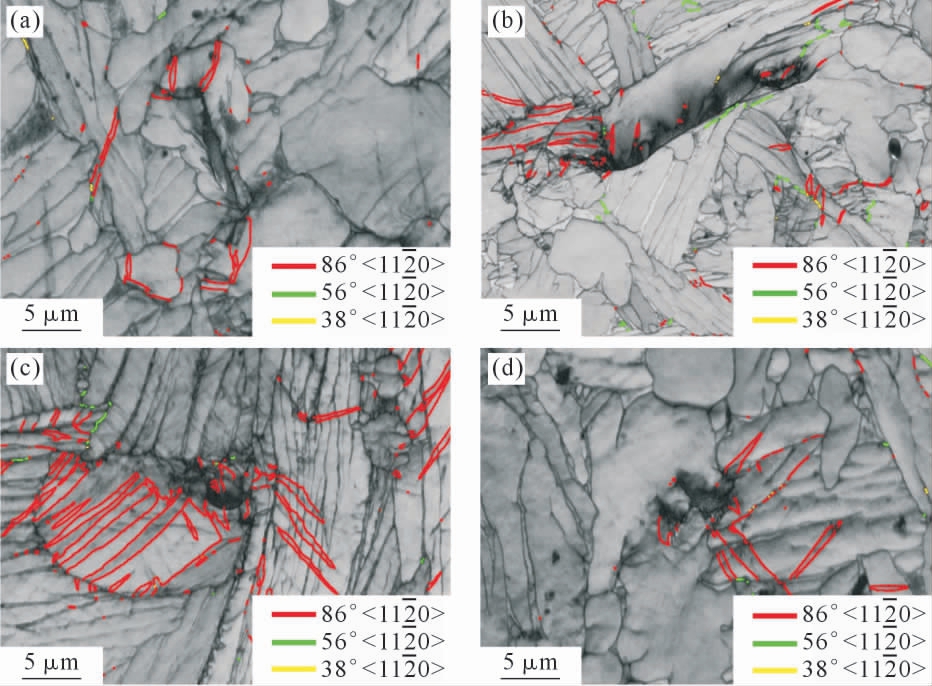

图6 展示了总应变幅度为1.20%,保载时间为0.05、10、20 和30 s 的4 个疲劳试样断口微裂纹附近组织中的晶体取向和大小角度晶界分布。可以看出,裂纹萌生的位置主要分布在α/β 相界面、α/α 相界面以及α 相内的孪晶界附近,并且在这些缺陷附近2~15°的小角度晶界(小角度晶界为图6b,d,f 和h 中红线所示,大角度晶界为图6b,d,f 和h 中黑线所示)分布特别多,这也间接的表明晶界及孪晶界对位错运动的阻碍作用,从而使得裂纹萌生。

图6 总应变幅度为1.20%的4 个载荷保持时间的晶体取向和大小角度晶界分布,图上代表了密排六方的c 轴取向以及柱面滑移的施密特因子:(a)纯疲劳下的IPF 图,(b)纯疲劳下的大小角度晶界分布图,(c)保载10 s 下的IPF 图,(d)保载10 s 下的大小角度晶界分布图,(e)保载20 s 下的IPF 图,(f)保载20 s 下的大小角度晶界分布图,(g)保载30 s 下的IPF 图,(h)保载30 s 下的大小角度晶界分布图

Fig.6 Grain orientation and low angle grain boundary distribution for four dwell time with a total strain amplitude of 1.20%,graphing the c-axis orientation of a hexagonal close-packed and the Schmidt factor for prismatic slip:(a)IPF graph of pure fatigue,(b)distribution of low and high angle grain boundaries of pure fatigue,(c)IPF graph with a dwell time of 10 s,(d)distribution of low and high angle grain boundaries with a dwell time of 10 s,(e)IPF graph with a dwell time of 20 s,(f)distribution of low and high angle grain boundaries with a dwell time of 20 s,(g)IPF graph with a dwell time of 30 s,(h)distribution of low and high angle grain boundaries with a dwell time of 30 s

由以上研究可知,裂纹易在α/β 相界面处萌生,有研究表明,当α 和β 相之间有严格的Burgers 关系时,滑移可以穿过β 相而进入相邻的α 相;反之,滑移则会在α/β 相界处面处终止[21-22]。如图6a~b 所示的α/β 相界面处的裂纹,由于α/β 相界面对位错滑移的阻碍作用,使大量位错堆积在相界处,造成此处的应力集中,成为裂纹形核位点,破坏α/β 相界。

在钛合金中,当密排六方的α 相的c 轴与加载方向接近平行时(小于15°),此时不利于柱面滑移的激活,可以称这样的晶粒为硬晶粒;反之,则可以称为软晶粒[23-25]。软硬晶粒的差异实际上就是它们的取向有利或不利于滑移系激活,如果这种软硬晶粒正好结合在一起,可能就会导致位错聚集到软晶粒的这一侧,随着滑移的不断挤入挤出,会在硬晶粒上产生剪切应力(因为此时硬晶粒不利于滑移系的激活),这将可能导致在硬晶粒上生成疲劳裂纹,这种情况也可以称为软硬晶粒的应力重分配[26-28]。

如图6a 的黑色虚线框内所示的孔洞,α 相1 的相取向为<10 0>,可以看出它的c 轴与加载方向的夹角很小,约为13°,此时,在此加载方向下它的柱面滑移系(10

0>,可以看出它的c 轴与加载方向的夹角很小,约为13°,此时,在此加载方向下它的柱面滑移系(10 0)[1

0)[1 10]下的施密特因子为0.087,所以柱面滑移系激活的概率很低,可以将α 相1 定义为硬晶粒;α 相2 的相取向为<0001>,而它的c 轴与加载方向的夹角很大,此时它的柱面滑移系下的施密特因子为0.47,当施密特因子高于0.4 时可以定义为高施密特因子[29],此时柱面滑移激活的概率很大,所以可以将α 相2 定义为软晶粒。因此,当柱面滑移在软晶粒α 相2 中开动,一直滑动到软硬晶粒的相界时,柱面滑移无法在α 相1 中激活,所以造成大量位错堆积在α/α 相界面的软晶粒这一侧,从图6b 也可以看出,有许多2~15°的小角度晶界聚集在软晶粒α 相2 这一侧,而硬晶粒这一侧几乎没有位错产生,软晶界处大量位错的堆积将引起应力集中,从而导致了α/α 相界面处的裂纹萌生。

10]下的施密特因子为0.087,所以柱面滑移系激活的概率很低,可以将α 相1 定义为硬晶粒;α 相2 的相取向为<0001>,而它的c 轴与加载方向的夹角很大,此时它的柱面滑移系下的施密特因子为0.47,当施密特因子高于0.4 时可以定义为高施密特因子[29],此时柱面滑移激活的概率很大,所以可以将α 相2 定义为软晶粒。因此,当柱面滑移在软晶粒α 相2 中开动,一直滑动到软硬晶粒的相界时,柱面滑移无法在α 相1 中激活,所以造成大量位错堆积在α/α 相界面的软晶粒这一侧,从图6b 也可以看出,有许多2~15°的小角度晶界聚集在软晶粒α 相2 这一侧,而硬晶粒这一侧几乎没有位错产生,软晶界处大量位错的堆积将引起应力集中,从而导致了α/α 相界面处的裂纹萌生。

一般来说,孪晶可能生成在硬晶粒上,这可能是由于软晶粒上的位错滑移导致硬晶粒上形成剪切应力,硬晶粒为了协调变形而形成了孪晶。如图6a 的红色实线所示,此处的裂纹可能是由于在循环载荷的作用下,α 相3 内部产生了拉伸孪晶,由于孪晶的产生导致两侧晶体取向发生了改变,所以α 相3 内部会和上述的α/α 相界面一样,形成了如同软硬晶粒差异而萌生的疲劳裂纹,并且裂纹的扩展还受到了孪晶的影响,孪晶界会使得裂纹的扩展发生了偏转。

如图6c 所示,保载10 s 过后,当密排六方的α相的c 轴与加载方向的夹角小于15°的硬晶粒可能会形成更多的孪晶和位错亚结构。图中的裂纹可能是由于上述分析的α/α 相界、α/β 相界等共同作用下形成的,裂纹A 可能是由于加载方向下的相邻晶粒取向不同,从而导致滑移系激活概率不同,即软硬晶粒的差异导致剪切应力作用在硬晶粒上形成的,如α 相1 的取向为<2

0>,柱面滑移的施密特因子为0.18,α 相2 的取向为<0001>,柱面滑移的施密特因子为0.49;而裂纹B 则可能是因为α/β 相界面对位错的阻碍以及形成的一些亚结构造成的。并且在裂纹尖端的部分发现了许多的孪晶和亚结构,这些孪晶改变了晶体的取向,可能会在一定程度上改善原本硬晶粒滑移系激活很少的问题,但也造成了更多的类似软硬晶粒差异导致裂纹萌生的问题。

0>,柱面滑移的施密特因子为0.18,α 相2 的取向为<0001>,柱面滑移的施密特因子为0.49;而裂纹B 则可能是因为α/β 相界面对位错的阻碍以及形成的一些亚结构造成的。并且在裂纹尖端的部分发现了许多的孪晶和亚结构,这些孪晶改变了晶体的取向,可能会在一定程度上改善原本硬晶粒滑移系激活很少的问题,但也造成了更多的类似软硬晶粒差异导致裂纹萌生的问题。

图6e 展示了TC4F 合金在保载时间为20 s 后疲劳变形的IPF 图,当位错滑移不能满足塑性变形的需求时,形变孪晶开始起到协调变形的作用。在图6e 中,α 相1 的取向为<10 0>,柱面滑移的施密特因子仅为0.014,而α 相2 的取向为<0001>,柱面滑移的施密特因子可以达到0.47。此时,α 相中形成的形变孪晶,改变了原本有利的晶粒取向<0001>,即形成了软硬晶粒差异导致裂纹萌生的情形。

0>,柱面滑移的施密特因子仅为0.014,而α 相2 的取向为<0001>,柱面滑移的施密特因子可以达到0.47。此时,α 相中形成的形变孪晶,改变了原本有利的晶粒取向<0001>,即形成了软硬晶粒差异导致裂纹萌生的情形。

如图6g 所示,保载30 s 后,可以看出α 相1 的取向为<2

0>,柱面滑移的施密特因子仅为0.026,α 相2 的取向为<0001>,柱面滑移的施密特因子达到0.49,α 相3 的取向为<0001>,柱面滑移的施密特因子为0.37。生成的孪晶两侧α 相取向分别是<2

0>,柱面滑移的施密特因子仅为0.026,α 相2 的取向为<0001>,柱面滑移的施密特因子达到0.49,α 相3 的取向为<0001>,柱面滑移的施密特因子为0.37。生成的孪晶两侧α 相取向分别是<2

0>晶向和<0001>晶向,这也将形成软硬晶粒差异而导致裂纹萌生的现象。

0>晶向和<0001>晶向,这也将形成软硬晶粒差异而导致裂纹萌生的现象。

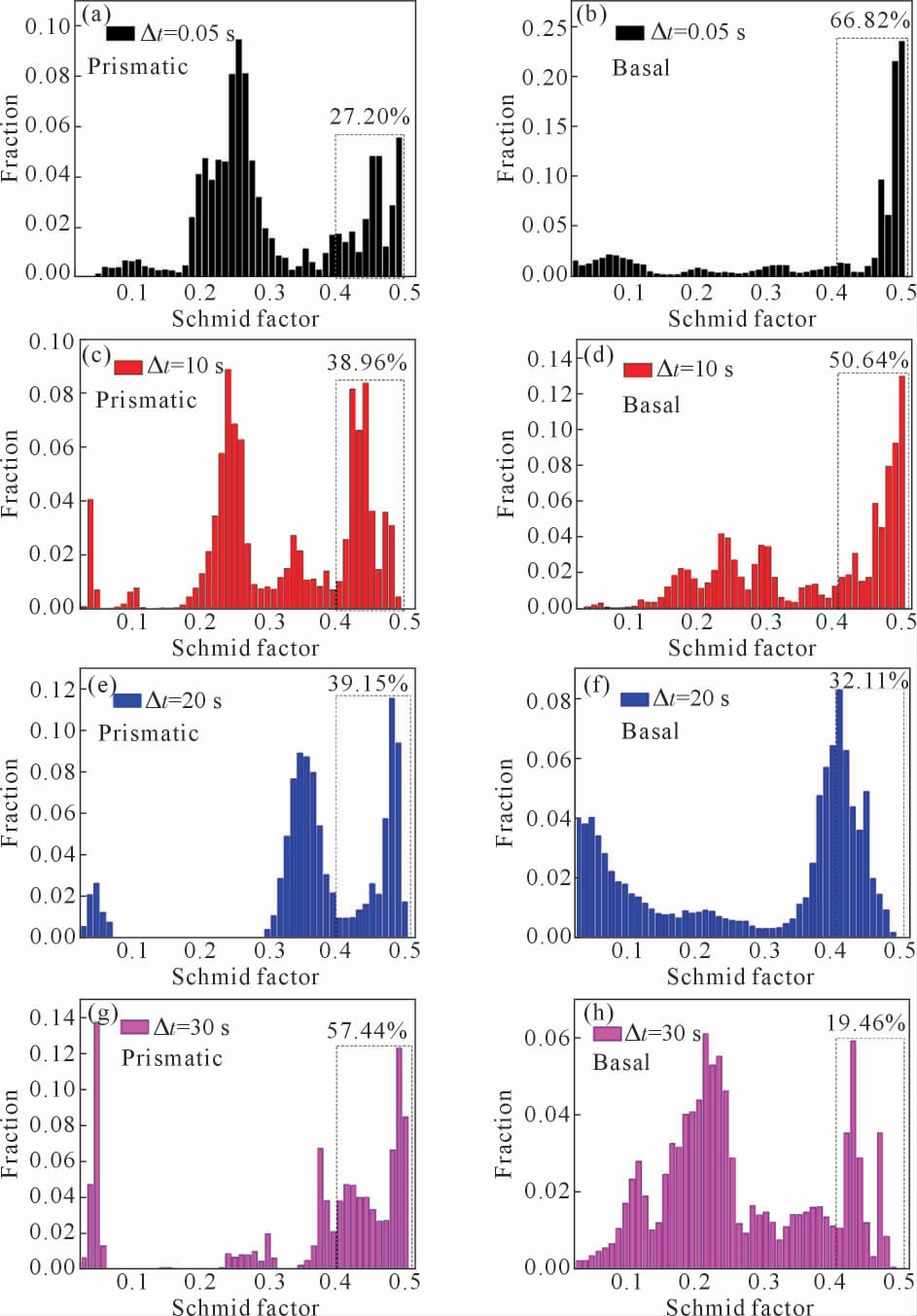

基底滑移和柱面滑移是钛合金中α 相变形过程中主要的滑移模式,如图7 所示的不同保载时间的基底滑移和柱面滑移的施密特因子,随着保载时间的增加,在应变量为1.2%保载时间为0.05、10、20和30 s 的TC4F 合金中柱面滑移的高施密特因子(施密特因子大于0.4)变化为27.20%、38.96%、39.15%和57.44%,比例呈上升状态,而基底滑移的高施密特因子变化为66.82%、50.64%、32.11%和19.46%,反而呈下降状态,如果对α/α 相界面附近的软硬晶粒观察可以看出,如图6a 所示,尽管硬晶粒α 相1的柱面滑移开动概率很低,但由于硬晶粒α 相1 的c 轴并没有和加载方向严格平行,所以当分剪切应力足够高时,可能会导致基底滑移[24,30],并且测得硬晶粒α 相1 的基底滑移施密特因子较高,约为0.41,而软晶粒的情况正相反,基底滑移施密特因子较低,约为0.09,这似乎会导致在变形过程中不管是基底滑移还是柱面滑移的激活,都会导致软硬晶粒之间有一方滑移系无法开动,从而导致裂纹萌生。并且这也证明在保载疲劳条件下,更高的保载时间可能导致更多的柱面滑移系激活,导致更多的裂纹萌生而使合金的疲劳寿命降低。

图7 不同保载时间的基底滑移和柱面滑移的施密特因子:(a,c,e,g)柱面滑移下的施密特因子,(b,d,f,h)基底滑移下的施密特因子

Fig.7 Schmidt factors for basal slip and prismatic slip for different dwell time:(a,c,e,g) Schmidt factors under prismatic slip,(b,d,f,h) Schmidt factors under basal slip

2.3.2 裂纹扩展

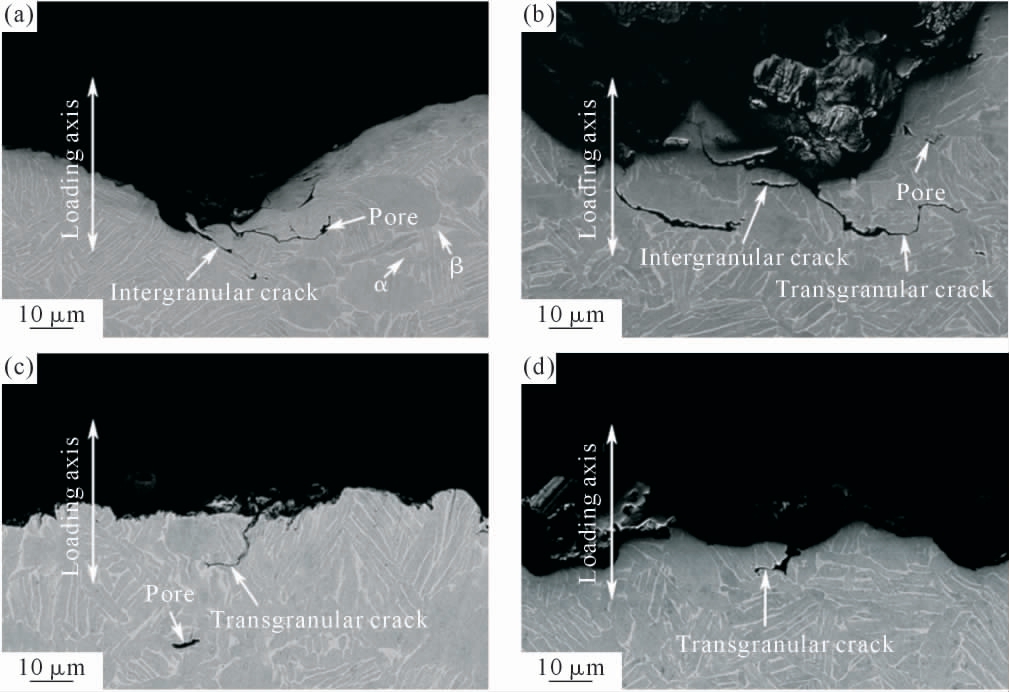

图8 是TC4F 合金在室温下总应变幅度为1.20%,保载时间为0.05、10、20 和30 s 的4 个试样断口沿平行于载荷方向观察的裂纹扩展情况。可以发现有许多孔洞和裂纹分布在α 相和α/β 的相界面处,在循环载荷的作用下,孔洞会沿着α/β 的相界面处扩展形成晶间微裂纹,并且有时会穿过α 相内的薄弱处形成穿晶裂纹,如前文分析的α 相的孪晶而萌生的孔隙,最终裂纹相互连接逐渐长大形成宏观裂纹。由此可知,TC4F 合金在室温下总应变幅度为1.20%,保载时间为0.05、10、20 和30 s 的主要断裂方式为微孔聚集的沿晶断裂。

图8 不同保载时间下的疲劳裂纹扩展:(a)保载0.05 s,(b)保载10 s,(c)保载20 s,(d)保载30 s

Fig.8 Fatigue crack propagation at different dwell time:(a)dwell time of 0.05 s,(b)dwell time of 10 s,(c)dwell time of 20 s,(d)dwell time of 30 s

3 结论

(1)在总应变幅度为1.2%,载荷时间为0.05、10、20 和30 s 的条件下,TC4F 合金在循环变形的初始阶段表现为循环软化随后进入循环稳定阶段,最后表现为循环软化直至失效断裂;随着保载时间的增加,TC4F 合金塑性应变积累越多,疲劳寿命越低。

(2)孪晶变形是本研究中TC4F 合金保载低周疲劳裂纹形核的重要因素之一。随保载时间的增加,合金在循环变形中承受更多的拉应力,产生更多体积分数的86°<1120>拉伸孪晶。一方面,孪晶界对位错滑移起阻碍作用;另一方面,孪晶改变了孪晶界两侧的晶体取向,从而阻碍位错运动,造成应力集中而成为裂纹形核位点。

(3)晶粒取向是本研究中裂纹形核的另一个重要因素。当α 相的c 轴与加载方向夹角小于15°时不利于柱面滑移的激活,从而形成软/硬晶粒,位错在软/硬晶粒界面塞积成为形核位点。随着保载时间的增加,TC4F 合金中柱面滑移的高施密特因子变化分别为27.20%、38.96%、39.15%和57.44%,比例呈上升状态,说明保载时间增加将导致更多的柱面滑移系激活,从而产生更多裂纹而使合金的疲劳寿命降低,这与文中疲劳寿命数据一致。

(4)TC4F 合金在室温下总应变幅度为1.20%,保载时间为0.05、10、20 和30 s 的主要断裂方式为微孔聚集的沿晶断裂。

[1]BACHE M R.A review of dwell sensitive fatigue in titanium alloys: The role of microstructure,texture and operating conditions[J].International Journal of Fatigue,2003,25(9-11):1079-1087.

[2]PAN X N,SU H,SUN C Q,et al.The behavior of crack initiation and early growth in high-cycle and very-high-cycle fatigue regimes for a titanium alloy[J].International Journal of Fatigue,2018,115:67-78.

[3]HÉMERY S,STINVILLE J C,WANG F,et al.Strain localization and fatigue crack formation at (0001)twist boundaries in titanium alloys[J].Acta Materialia,2021,219:117227.

[4]WANG F,CUI W C.Experimental investigation on dwell-fatigue property of Ti-6Al-4V ELI used in deep-sea manned cabin[J].Materials Science and Engineering:A,2015,642:136-141.

[5]LIU Y,DUNNE F P E.The mechanistic link between macrozones and dwell fatigue in titanium alloys[J].International Journal of Fatigue,2021,142:105971.

[6]ZHANG Z.Micromechanistic study of textured multiphase polycrystals for resisting cold dwell fatigue[J].Acta Materialia,2018,156:254-265.

[7]PENG J,ZHOU C Y,DAI Q,et al.Dwell fatigue and cycle deformation of CP-Ti at ambient temperature[J].Materials &Design,2015,71:1-16.

[8]DOQUST V,DE GREEF V.Dwell-fatigue of a titanium alloy at room temperature under uniaxial or biaxial tension[J].International Journal of Fatigue,2012,38:118-129.

[9]WAHEED S,ZHENG Z B,BALINT D S,et al.Microstructural effects on strain rate and dwell sensitivity in dual-phase titanium alloys[J].Acta Materialia,2019,162:136-148.

[10]LIU Y,ADANDE S,BRITTON T B,et al.Cold dwell fatigue analyses integrating crystal-level strain rate sensitivity and microstructural heterogeneity[J].International Journal of Fatigue,2021,151:106398.

[11]LAVOGIEZ C,HÉMERY S,VILLECHAISE P.Analysis of deformation mechanisms operating under fatigue and dwell-fatigue loadings in an α/β titanium alloy[J].International Journal of Fatigue,2020,131:105341.

[12]XU Y,JOSEPH S,KARAMCHED P,et al.Predicting dwell fatigue life in titanium alloys using modelling and experiment[J].Nature Communications,2020,11:5868.

[13]HARR M E,DALY S,PILCHAK A L.The effect of temperature on slip in microtextured Ti-6Al-2Sn-4Zr-2Mo under dwell fatigue[J].International Journal of Fatigue,2021,147:106173.

[14]SINHA V,SCHWARZ R B,MILLS M J,et al.Influence of hydrogen on dwell-fatigue response of near-alpha titanium alloys[J].Acta Materialia,2020,188:315-327.

[15]SUN C Q,LI Y Q,XU K L,et al.Effects of intermittent loading time and stress ratio on dwell fatigue behavior of titanium alloy Ti-6Al-4V ELI used in deep-sea submersibles[J].Journal of Materials Science&Technology,2021,77:223-236.

[16]SHI S,DENG Q H,ZHANG H,et al.Microstructure stability and damage mechanisms in an α/β Ti-6Al-4V-0.55 Fe alloy during low cycle dwell-fatigue at room temperature[J].International Journal of Fatigue,2022,155:106585.

[17]ZHENG Z,BALINT D S,DUNNE F P E.Dwell fatigue in two Ti alloys: An integrated crystal plasticity and discrete dislocation study[J].Journal of the Mechanics and Physics of Solids,2016,96:411-427.

[18]HÉMERY S,STINVILLE J C.Microstructural and load hold effects on small fatigue crack growth in α+β dual phase Ti alloys[J].International Journal of Fatigue,2022,156:106699.

[19]NAKATA T,XU C,KAIBE K,et al.Improvement of strength and ductilitysynergyin a room-temperature stretch-formable Mg-Al-Mn alloy sheet by twin-roll casting and low-temperature annealing[J].Journal of Magnesium and Alloys,2022,10(4):1066-1074.

[20]WEI S L,ZHU G M,TASAN C C.Slip-twinning interdependent activation across phase boundaries: An in-situ investigation of a Ti-Al-V-Fe(α+β)alloy[J].Acta Materialia,2021,206:116520.

[21]HE D,ZHU J C,ZAEFFERER S,et al.Effect of retained beta layer on slip transmission in Ti-6Al-2Zr-1Mo-1V near alpha titanium alloy during tensile deformation at room temperature[J].Materials&Design(1980-2015),2014,56:937-942.

[22]LAVOGIEZ C,HÉMERY S,VILLECHAISE P.On the mechanism of fatigue and dwell-fatigue crack initiation in Ti-6Al-4V[J].Scripta Materialia,2020,183:117-121.

[23]SILVA B F,KAWALKO J,MUSZKA K,et al.Deformation modes investigation during ex-situ dwell fatigue testing in a bimodal near-α titanium alloy[J].International Journal of Fatigue,2022,163:107098.

[24]ZHANG Z,DUNNE F P E.Phase morphology,variants and crystallography of alloy microstructures in cold dwell fatigue[J].International Journal of Fatigue,2018,113:324-334.

[25]WANG Q,REN J Q,XIN C,et al.Low cycle fatigue behavior of near-alpha titanium alloys used in deep-driving submersible:Ti-6Al-3Nb-2Zr-1Mo vs.Ti-6Al-4V ELI[J].Journal of Alloys and Compounds,2023,934:167856.

[26]YIN L W,UMEZAWA O.Crystal plasticity analysis of temperature-sensitive dwell fatigue in Ti-6Al-4V titanium alloy for an aero-engine fandisc[J].International Journal of Fatigue,2022,156:106688.

[27]LAVOGIEZ C,DUREAU C,NADOT Y,et al.Crack initiation mechanisms in Ti-6Al-4V subjected to cold dwell-fatigue,low-cycle fatigue and high-cycle fatigue loadings[J].Acta Materialia,2023,244:118560.

[28]FAN J K,ZHANG W Y,LI B B,et al.Crystallographic analysis of slip system activation in bimodal Ti-6Al-3Nb-2Zr-1Mo alloy under various dwell-fatigue loadings[J].Materials Science and Engineering:A,2023,865:144610.

[29]XIE Y,GONG M C,LUO Z W,et al.Effect of microstructure on short fatigue crack growth of wire arc additive manufactured Ti-6Al-4V[J].Materials Characterization,2021,177:111183.

[30]GONG J C,WILKINSON A J.Anisotropy in the plastic flow properties of single-crystal α titanium determined from micro-cantilever beams[J].Acta Materialia,2009,57(19):5693-5705.