ZL205 合金,牌号为ZAlCu5MnCdVA,属于Al-Cu系合金,是我国自行研制的一类高强度铸造Al 合金[1-2]。由于含有较多的Cu、Mn 元素,可进行固溶-时效热处理,通过析出相控制来获得高性能,比如在T6 热处理状态下,抗拉强度最高可达到470 MPa,且同时展现出良好的韧塑性、抗蚀性和可加工性[3-7]。因此,结合以上Al 合金的轻质优点,ZL205 合金在航空、航天、武器装备等领域,备受青睐,受到广泛工程化应用[6-8]。

然而,ZL205A 合金是宽结晶温度范围的合金,糊状区温度范围为~150 ℃[9],糊状凝固特征非常明显,难以实现顺序凝固,从液态到固态的线收缩明显大于Al-Si 系合金,可达到1.3%,因此疏松、热裂倾向、壁厚敏感性均较大[8]。同时,合金共晶组织中的CuAl2 金属间化合物相在熔点附近塑性差,收缩时很容易被拉裂而形成裂纹,制约了ZL205A 合金的推广及高端应用[10-12]。

为此,本文针对ZL205 合金铸造特性,开展其重力条件下熔模精密铸造技术研究,在模壳预热温度、冷区条件影响下,对各类型、尺寸工艺件成形能力及缺陷进行系统分析。进一步研究典型工艺件内的组织特征,探讨壁厚、冷速等对ZL205 合金组织结构影响,为各类型ZL205 合金精铸件提供工艺指导。

1 实验材料与方法

1.1 实验材料

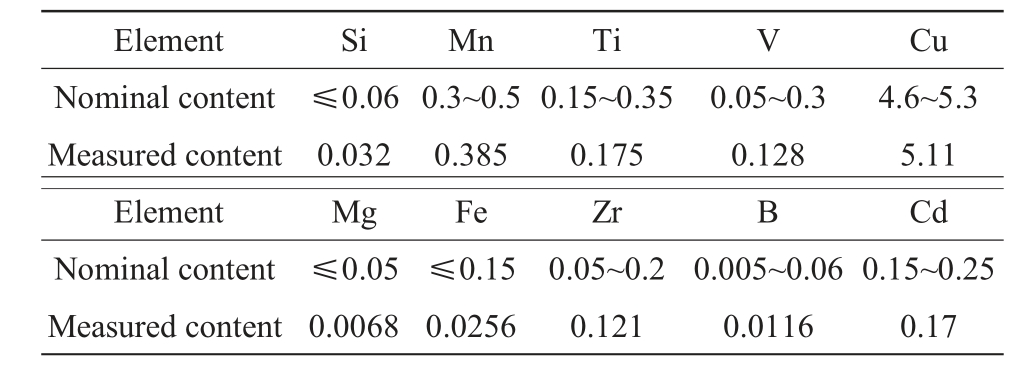

本研究使用的铝锭为ZL205 合金,尺寸为80mm×80 mm×720 mm,其名义及测量成分如表1 所示,符合HB 5480-91 标准要求。其中,Cu 能提高沉淀相数量及弥散度,是最重要的合金元素,并且改善沿晶腐蚀性能[1];Mn 和Cu 形成Al12CuMn2 相,有很高的热稳定性,改善合金耐热性和耐蚀性[1,13];Ti 和Zr 元素可以细化合金组织,提高机械性能,也能减少热裂倾向;B 和Cd 元素也可以细化组织,提高合金塑性,但当Cd 超过0.3%(质量分数)时,晶界存在熔点较低的元素游离Cd[1,13-15],容易导致铸件淬火开裂;V 元素可以显著降低Fe 的有害作用,提高合金耐热性降低针孔形成倾向,提高组织致密性[1,16]。

表1 ZL205 合金化学成分

Tab.1 Chemical compositions of ZL205 alloy in the current study(mass fraction/%)

1.2 工艺件及浇注系统设计

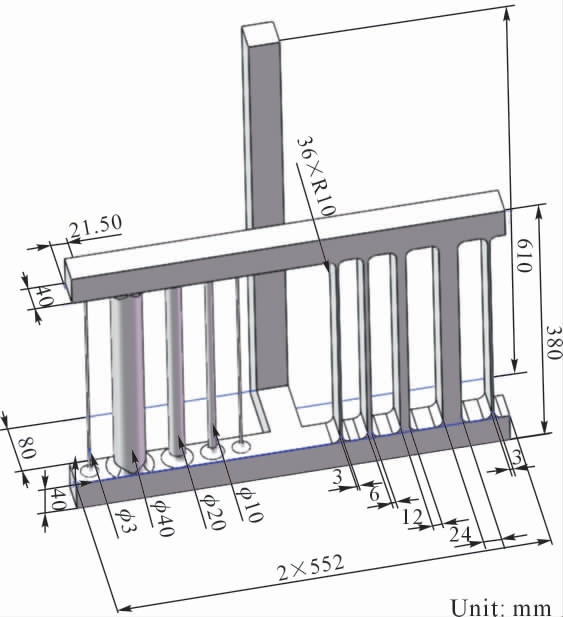

采用底注形式,对ZL205 合金工艺件进行浇注系统设计,如图1 所示。底注形式是为了最大程度调控合金液在充型中的流动方向和充型速度,使合金液能够连续、平稳充填,从而抑制合金液在流动过程中冲刷型壳内表面,防止紊流、卷气,降低铸件内的夹渣、气孔等凝固缺陷。

图1 ZL205 合金浇注系统结构及尺寸设计

Fig.1 Design of pouring system and sample sizes in ZL205 investment casting

设计了具有不同几何形状类型和尺寸的工艺件,所有工艺件高度均为300 mm,流道截面尺寸为40 mm×40 mm:板片状工艺件中,厚度分别为3、6、12 和24 mm;棒状工艺件中,直径分别为3、10、20和40 mm。从图1 可知,合金液从直浇道流入,通过底部横浇道,逐渐进入各工艺件,各工艺件所处位置相当于整体浇注系统中的内浇道区域,上部横浇道设计一是为了固定工艺件,二是起到对工艺件补缩的作用。

1.3 蜡模及模壳制备

ZL205 合金浇注系统蜡模制作主要包括熔模压制、熔模组焊两步,如图2a~b 所示。熔模压制过程中首先进行压型安装,接着压制熔模,最后取出熔模并进行水冷(即熔模空冷)处理。在取出熔模后,采用水冷或空气冷却方式,以避免熔模变形,待冷却后,将熔模放置于专用蜡模架上,以备后续使用。熔模组焊过程按照预先制定的工艺流程,将焊接好的熔模精准组合在相应浇口棒上,通常会进行蜡模修整、检验、采用粘接法和机械组装,并清理蜡模组,最终形成蜡模组。

图2 ZL205 合金浇注系统制作:(a)板状蜡模,(b)棒状蜡模,(c)型壳涂挂,(d)浇注

Fig.2 Production of ZL205 alloy casting system:(a)plate wax mold,(b)rod wax mould,(c)shell hanging,(d)liquid alloy pouring

型壳制备过程如图2c 所示,主要包括清洗蜡模组、挂涂料、撒砂干燥、硬化脱蜡、型壳焙烧。模组清洗时,采用压缩空气对模组表面进行均匀吹扫、干燥,然后准备好浆料。面层浆料主体材料为硅溶胶、325 目莫来石粉、60~80 目莫来石砂,背层浆料主体材料为200 目莫来石粉,16~30 目莫来石砂。对面层进行双层涂覆,而加强层进行5 层涂抹。采用人工操作浸浆和喷浆,确保涂料涂布均匀,涂料不从模组上连续滴落,然后在撒砂机上完成撒砂操作,其目的在于增厚型壳、分散应力,并使前后涂料层紧密结合。

型壳涂覆后,对其进行干燥、硬化,促使黏结剂从溶胶向凝胶转变,从而将耐火材料颗粒紧密结合。采用硅溶胶涂料黏结剂,其凝结过程为水分挥发,只需进行干燥。型壳完全硬化后,进行脱蜡、焙烧工序,本研究在高温脱蜡釜中进行,焙烧温度720 ℃,焙烧时间为4 h。焙烧过程中,所有残留模料、杂质被完全消除,焙烧时间越长,型壳强度越高,且越容易烧结。经过高温烘烤,壳体的强度得到提升,同时面层表面更加平滑。

1.4 实验参量制定

ZL205 合金固相线和液相线温度分别为~650℃和~540 ℃,考虑到合金流动性较差,浇注温度定为725 ℃。将型壳预热温度和浇注后冷却方式作为变量,首先选取型壳预热参数为200 ℃和500 ℃,不考虑非预热情况。精炼后的合金液,由人工转移平稳倒入预热好的型壳中,如图2d 所示。浇注完成后,选取自然冷却(natural cooling,NC)和吹风冷却(air cooling,AC)两种方式,将盛有ZL205 合金的模壳冷却至室温,然后振动脱壳。

2 成形性能分析

2.1 成形完整性分析

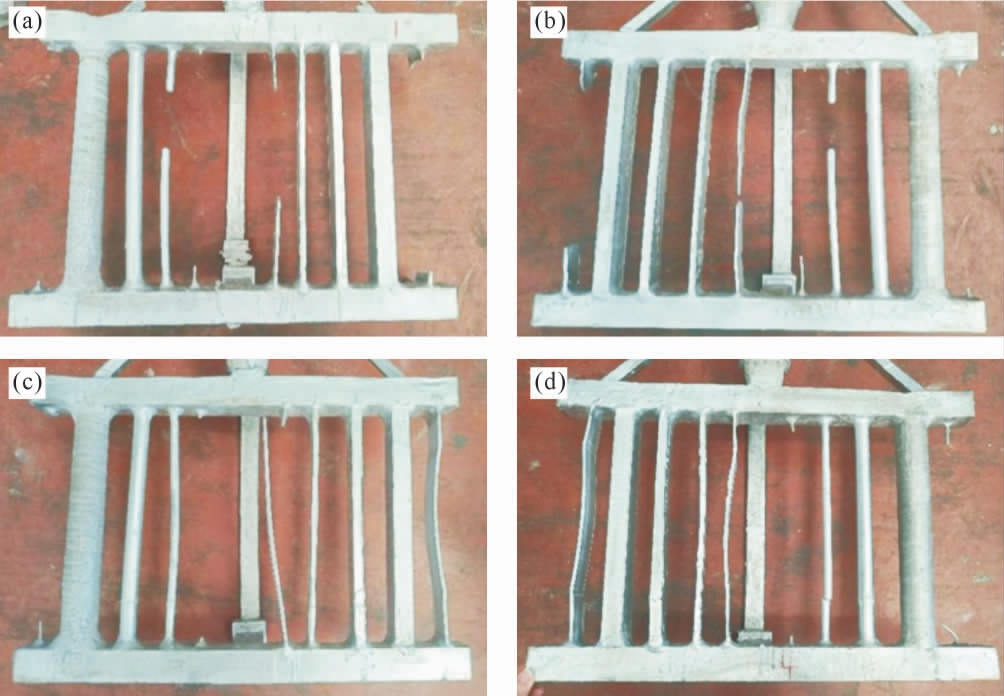

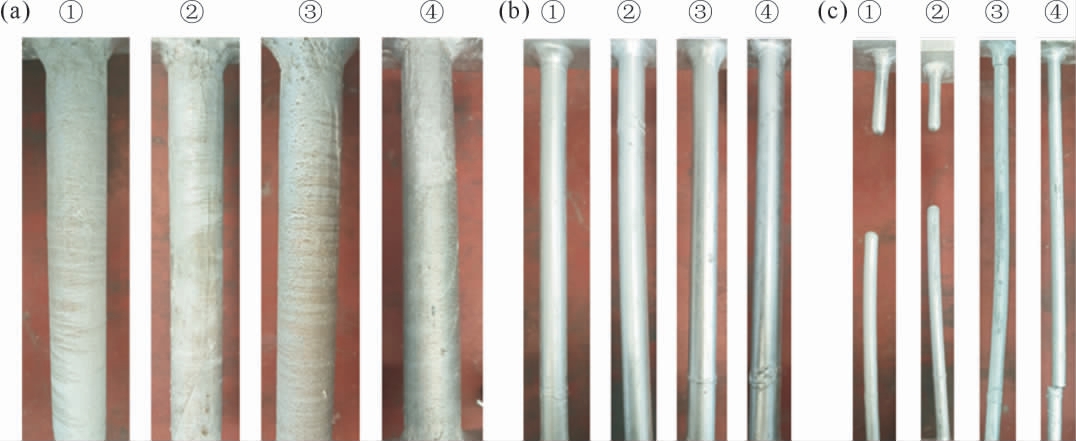

4 种浇注条件下的ZL205 合金工艺件成形结果如图3 所示,统计结果在表2 中列出。可以发现,在4 个精密铸件中,直径为3 mm 的棒状工艺件均无法成形,说明ZL205 金属液刚流进内浇道,散热量大、温度下降较快,最先发生凝固,几乎都呈现未充型状态。

图3 不同浇注条件下ZL205 合金工艺件成形能力:(a)200 ℃,风冷,(b)200 ℃,空冷,(c)500 ℃,风冷,(d)500 ℃,空冷

Fig.3 Shaping performance of ZL205 castings under different pouring conditions:(a)200 ℃,AC,(b)200 ℃,NC,(c)500 ℃,AC,(d)500 ℃,NC

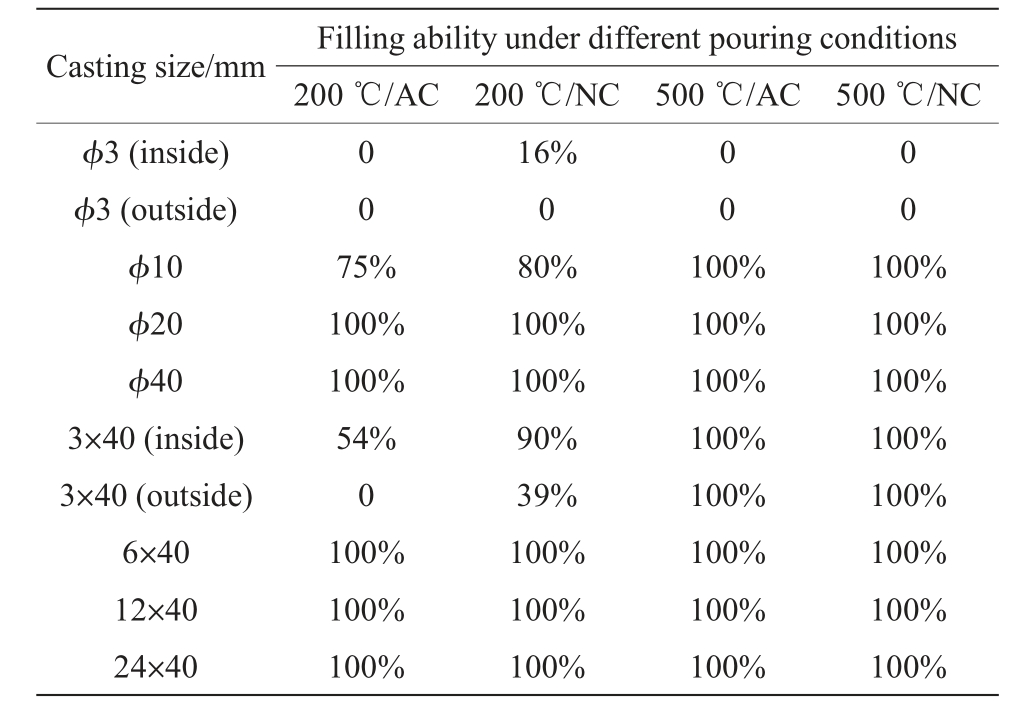

表2 ZL205 合金精铸成形能力分析

Tab.2 Filling capacity of ZL205 alloy in investment casting

型壳预热温度为200 ℃时,在风冷铸件(图3a)和空冷铸件(图3b)中,直径为3 mm 的棒状工艺件及厚度为3 mm 的片状工艺件,都没有充型完整,这是由于其型壳预热温度较低,样品截面尺寸仍旧偏小,再加上ZL205 合金糊状凝固导致的本征流动性差。由于风冷型壳比自然冷却型壳的冷速更快,合金液凝固也更快,所以其充型程度和成形能力相对更低。可以推测,如果在型壳不预热情况下,厚度为6、12 mm 的板状工艺件,直径为10、20 mm 的棒状工艺件,甚至截面尺寸更大的工艺件,也会出现不能完整成形的情况。

当型壳预热温度增加到500 ℃时,工艺件成形能力得到明显加强,如图3c 和图3d 所示。特别地,厚度为3 mm 的片状工艺件也实现了完整充型。在预热200 ℃时,10 mm 棒状工艺件仅为部分成形,但是型壳预热500 ℃后实现了完整成形。

ZL205 合金在精密铸造的凝固过程中容易发生热裂,特别是变截面和壁厚尺寸差异较大的区域。主要是由于宽结晶范围和凝固速率同时作用,导致相邻区域材料冷速不同,先凝固合金受到拉应力,容易开裂。本研究中,热裂情况不严重,在3 mm 片状样品根部有发现,主要是由于本浇注系统设计通过上横浇道结构形成了较强补缩能力,对糊状区凝固产生的缺陷有“愈合”作用。改善ZL205 合金热裂的方法主要有3 点:①提升浇注系统补缩能力;②尽量避免大变截面的结构设计;③采用特种凝固技术,使合金在压力下充型凝固。

2.2 表面质量分析

选取ZL205 合金棒状样品进行表面质量分析,结果如图4 所示。整体而言,各个浇注条件下直径为40 mm 的棒状工艺件表面质量一般(图4a),表面较为粗糙,分布有孔洞,横浇道与工艺铸件连接处有较大程度的收缩,这是由变截面引起的凝固顺序不均匀导致。

图4 不同浇注条件下ZL205 合金工艺件表面质量:(a)φ40 mm,(b)φ20 mm,(c)φ10 mm

Fig.4 Surface quality of ZL205 castings under different pouring conditions:(a)φ40 mm,(b)φ20 mm,(c)φ10 mm

①—200 ℃/AC;②—200 ℃/NC;③—500 ℃/AC;④—500 ℃/NC

无论是200 ℃还是500 ℃型壳预热温度下,吹风冷却时的铸件表面(①和③)要比自然冷却(②和④)的铸件光滑,这是由于风冷下工艺件表面快速凝固,ZL205 合金熔体与模壳面层的浸润时间较短。对比不同直径工艺件,直径为20 mm 的样品表面相对光滑,与浇道衔接处也未见明显缺陷,如图4b 所示,这可能是因为其根部与横浇道的凝固顺序和温度变化基本保持同步。

图4c 展示了直径为10 mm 棒状样的表面质量情况,明显看出型壳预热200 ℃时的10 mm 棒状样未充型完整,同时反映出该直径工艺件是从上下两端同时充型,均由于过热度及温度下降而停止,但表面相比于直径40 mm 铸件更光滑。型壳预热500 ℃时的10 mm 棒状样充型完整,因为其尺寸较小,冷却时发生收缩引起了铸件断裂。

2.3 铸造缺陷分析

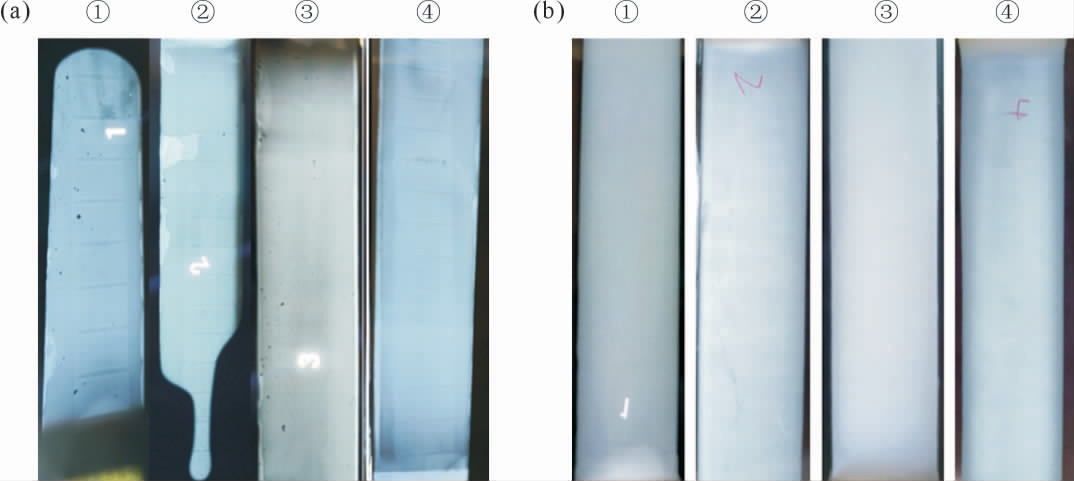

图5a 所示为4 种浇注条件下ZL205 合金3 mm薄片状工艺件的X 光探伤图像。型壳预热200 ℃时,3 mm 薄片充型困难,且肉眼可见较多气孔和缩松。相比之下,型壳预热增加500 ℃后充型完整,缩孔和夹渣情况大幅减轻。图5b 为ZL205 合金6 mm 薄壁铸件X 光无损检测图,4 个样品均实现充型完整,且组织致密,内部几乎未见缺陷,铸件质量较好。可见,随着薄壁铸件的壁厚逐渐增加,充型越来越完整,铸件内部的缩孔缩松等缺陷也越来越少。

图5 不同浇注条件下ZL205 合金板状工艺件探伤:(a)3 mm,(b)6 mm

Fig.5 X-ray detection of defects in ZL205 plate castings:(a)thickness of 3 mm;(b)thickness of 6 mm

①—200 ℃/AC;②—200 ℃/NC;③—500 ℃/AC;④—500 ℃/NC

图6a 显示了4 种浇注条件下ZL205 合金10mm直径棒状工艺件的X 光探伤照片。类似于板状工艺件,型壳预热200 ℃时,如图4c 所示,10 mm 直径棒状样充型不完整,且自然冷却条件下的内部缩孔情况较为严重,这可能是由于凝固速率相对较慢,宽凝固区间导致的糊状凝固组织收缩引起的。型壳预热增加到500 ℃时,工艺件完整充型,但同样在自然冷却样品中出现了较多缩孔,且情况较为严重。图6b 为ZL205 合金直径20 mm 棒状工艺件的X光探伤照片。可以看出,型壳预热200 ℃时,20 mm直径棒状铸件根部凝固时没有得到及时补缩,分布有非常严重的海绵状缩松。相比之下,型壳预热500 ℃的20 mm 直径棒状铸件根部虽然也有纤维状缩松,但尺寸和面积不大,根部收缩不明显。由此可以推论,采用较高的型壳预热温度,可显著抑制厚区域内铸造缺陷的产生。

图6 不同浇注条件下ZL205 合金棒状工艺件探伤:(a)φ10 mm,(b)φ20 mm

Fig.6 X-ray detection of defects in ZL205 rod castings:(a)φ10 mm,(b)φ20 mm

①—200 ℃/AC;②—200 ℃/NC;③—500 ℃/AC;④—500 ℃/NC

由图5 和图6 还可以发现,本研究中未发现明显的宏观偏析,部分探伤结果如图6b 所示,呈现为典型的缩松缺陷形貌。ZL205 合金如果出现宏观偏析,在X 射线探伤图上会呈现出大面积、黑白衬度差异明显的区域,通常发生在浇口附近,这是由于Cu 元素密度高,在熔体底部富集,因此最后浇注出的金属液含有较高含量的Cu 元素,表现为宏观偏析。

3 精铸工艺件典型显微组织特征

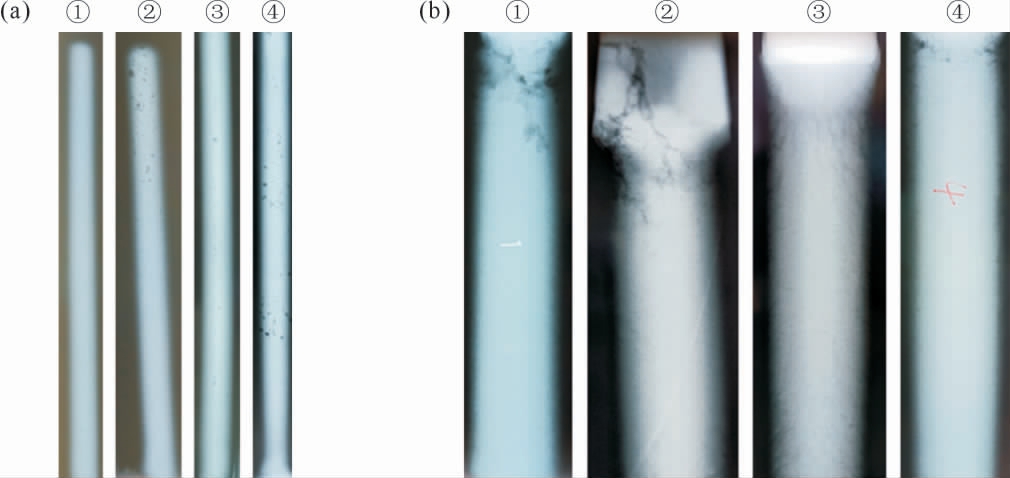

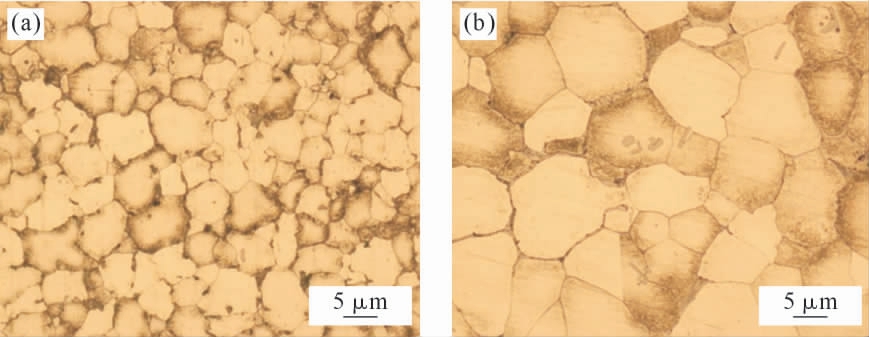

图7 展示了型壳预热500 ℃下的ZL205 合金板片状工艺件显微组织,组织形态均为等轴状,差异性不明显。同时可发现,12 mm 厚度的样品凝固显微组织(图7a~b)由于较快的冷速,相对较细化,平均晶粒度为~15 μm。相对比,由于壁厚较厚导致冷速较慢,24 mm 板材厚度样品等轴晶大小为~20 μm(图7c~d)。

图7 型壳预热500 ℃下的ZL205 合金板片状工艺件显微组织:(a)12 mm,风冷,(b)12 mm,空冷,(c)24 mm,风冷,(d)24 mm,空冷

Fig.7 Microstructure of ZL205 plate castings under the mold preheating of 500 ℃:(a)12 mm,AC,(b)12 mm,NC,(c)24 mm,AC,(d)24 mm,NC

研究表明,ZL205 合金铸态组织的相组成包含α固溶体基体、θ-Al2Cu、T-Al12Mn2Cu、Al3Ti、Cd、Al7V、TiB2[17-18]。合金中的Cu 与Al 形成θ 相,起到弥散硬化作用[1,19-20]。合金中Mn 与Al、Cu 形成T-Al12Mn2Cu相,进行固溶时效处理时,可以呈弥散质点析出,从而提升合金室温和高温强度。通常,少量灰色块状ZrAl3 相和灰白色条状Al3Ti 相分布在α 固溶体上,晶界处出现的网状组织主要为θ-Al2Cu 和黑灰色T-Al12CuMn2 相的混合组织[1,21]。

图8 进一步呈现了两种冷速差异较大情况下的显微组织。图8a 为型壳预热500 ℃、风冷条件下,ZL205 合金3 mm 厚度板材工艺件内的组织,平均晶粒大小~8 μm。图8a 为自然冷却条件下,24 mm厚度工艺件组织,其冷速显然小于前者,这也导致了相对粗大的凝固晶粒尺寸,大小~20 μm。随着冷却速率降低,合金组织的等轴形态没有明显变化,但其晶粒尺寸有所增大,特别是较厚的试样。

图8 冷速对ZL205 合金板片状显微组织影响:(a)3 mm,风冷,(b)24 mm,空冷

Fig.8 Effect of cooling rate on the microstructure of ZL205 plates:(a)3 mm,AC,(b)24 mm,NC

同时,在型壳预热500 ℃、风冷条件下,24 mm厚度横截面上选取靠近表面、半径处和心部区域3个位置,发现距离表面越近的部分,晶粒尺寸越小。铸件凝固是从外向内顺序凝固,表面和模壳接触,冷速相对较快,中心部分的合金不能及时导热,冷速相对最慢,导致同一高度截面上出现组织不均匀和差异性。

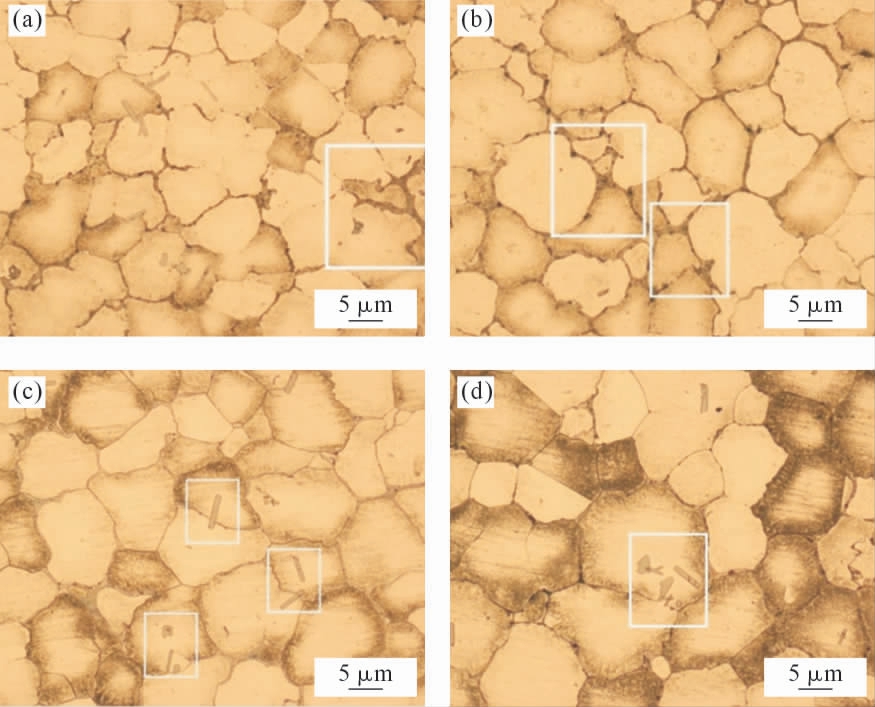

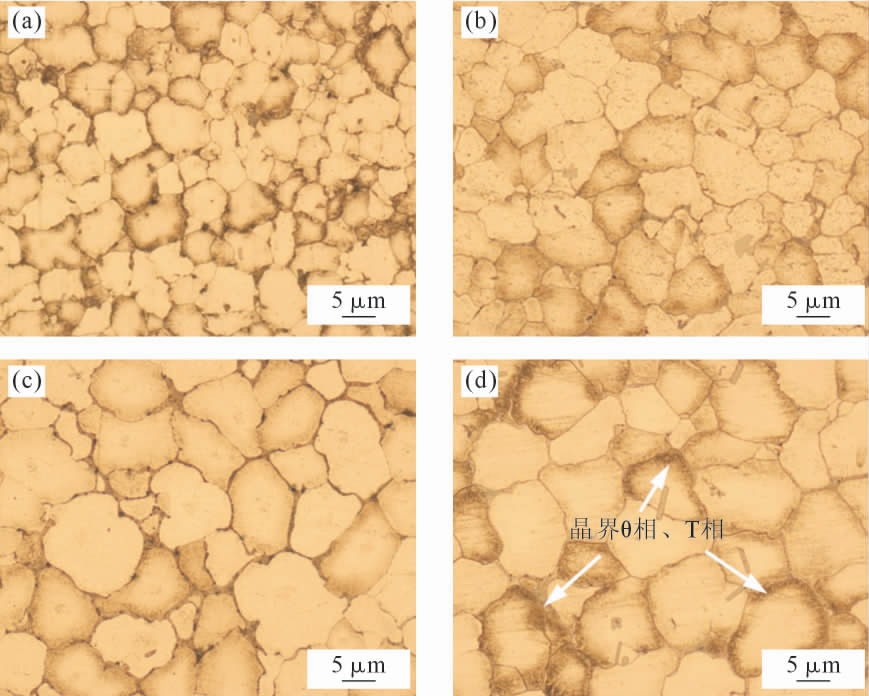

图9 更加表明了壁厚对显微组织的影响,铸件壁厚处比薄处的金属液凝固需要时间更长。凝固所需时间越长,晶粒尺寸就越大。在金相显微镜下可以清晰地观察到不同壁厚的晶粒尺寸大小,随着壁厚的增加,晶粒也逐渐增大,在壁厚处晶粒都更加粗大。在24 mm 处的晶界相较于薄处的晶界更加粗大,晶界上更容易形成网状的θ 相和T 相的混合组织[22-23],并且随着晶粒的粗大,晶界间的网状析出相也越来越多。因此晶粒间的联系就不那么紧密,薄壁晶粒度明显更小,且整体组织较厚壁更加均匀。

图9 工艺件板厚对ZL205 合金显微组织的影响:(a)3 mm,(b)6 mm,(c)12 mm,(d)24 mm

Fig.9 Effect of plate thickness on the microstructure of ZL205 castings:(a)3 mm,(b)6 mm,(c)12 mm,(d)24 mm

4 结语

本工作开展了ZL205 合金熔模精密铸造成形能力及显微组织研究,在模壳预热温度200 ℃和500 ℃、空冷和风冷条件下,对不同尺寸板状和棒状工艺件充型规律及铸造缺陷进行了分析。当前重力条件和底注式浇注系统如下:3 mm 棒状结构为其极限成形尺寸。减小壁厚、提升冷速,可以对ZL205合金凝固组织进行细化,研究结果可指导复杂薄壁ZL205 合金构件熔模精铸成形。

[1]张海珍.ZL205A 高强度铝铜合金铸造性能及工艺技术研究[D].太原:中北大学,2010.ZHANG H Z.The study on casting properties and process technology of ZL205A high strength aluminum alloy [D].Taiyuan:North University of China,2010.

[2]迟秀梅,何凯,肖旅.ZL205A 薄壁异型铸件金属型铸造工艺研究[J].航天制造技术,2015(3):23-25,28.CHI X M,HE K,XIAO L.Study on metal mold casting process of ZL205A thin-walled castings[J].Aerospace Manufacturing Technology,2015(3):23-25,28.

[3]陈延伟,刘佳琳,赵亚鹏.铸造铝合金在舰船装备应用中存在的问题及发展趋势[J].铸造,2020,69(4):329-334.CHEN Y W,LIU J L,ZHAO Y P.Existing problems and develop ment prospect of application of cast aluminum alloys to warship equipment[J].Foundry,2020,69(4):329-334.

[4]宋京涛.典型结构薄壁铝合金铸件的工艺设计和优化[D].哈尔滨:哈尔滨工程大学,2014.SONG J T.Process design and optimization on thin-walled aluminum alloy casting with typical structure[D].Harbin:Harbin Engineering University,2014.

[5]GAO L,LI K,NI S,et al.The growth mechanisms of θ′precipitate phase in an Al-Cu alloy during aging treatment[J].Journal of Materials Science&Technology,2021,61:25-32.

[6]邓运来,张新明.铝及铝合金材料进展[J].中国有色金属学报,2019,29(9):2115-2141.DENG Y L,ZHANG X M.Development of aluminium and aluminium alloy[J].The Chinese Journal of Nonferrous Metals,2019,29(9):2115-2141.

[7]黄光杰,汪凌云.铝锂合金的发展,应用和展望[J].材料导报,1997,11(2):21-24.HUANG G J,WANG L Y.Development,Application and prospect of aluminum-lithium alloys [J].Materials Reports,1997,11(2):21-24.

[8]张晓娜,李辉,胡孟谦.高强度Al-Cu 系合金熔炼过程控制系统研制[J].铸造技术,2017,38(10):2514-2516.ZHANG X N,LI H,HU M Q.Development of control system for melting process of high strength Al-Cu alloy[J].Foundry Technology,2017,38(10):2514-2516.

[9]王晔.ZL205A 筒形件低压铸造宏观偏析形成机制及补缩行为[D].哈尔滨:哈尔工业大学,2015.WANG Y.Formation mechanism of the macro segregation and feeding behavior in of ZL205A cylindrical castings by low pressure die casting process[D].Harbin: Harbin Institute of Technology,2015.

[10]邓攀科,杨智勇,韩建民,等.ZL205A 真空调压铸造有效应力控制与性能研究[J].铸造,2019,68(12):1368-1373.DENG P K,YANG Z Y,HAN J M,et al.Study on effective stress control and properties of vacuum pressure regulating casting ZL205A[J].Foundry,2019,68(12):1368-1373.

[11]程运超,杨光昱,吕三雷,等.石膏型铸造铝合金真空增压凝固和真空自由凝固组织及力学性能[J].铸造,2014,63(1):10-14.CHENG Y C,YANG G Y,LV S L,et al.Study on microstructures and mechanical properties of plaster mold casting aluminum alloy under the condition of vacuum pressurizing solidification and vacuum solidification[J].Foundry,2014,63(1):10-14.

[12]牛经纬,张国伟.Al-Ti-C 中间合金在ZL205A 合金石膏型铸造中的应用[J].特种铸造及有色合金,2021,41(2):194-197.NIU J W,ZHANG G W.Effects of Al-Ti-C master alloy on microstructure and properties of plaster mold casting ZL205A alloy[J].Special Casting&Nonferrous Alloys,2021,41(2):194-197.

[13]孙全珍.ZL205A 合金非平衡凝固薄壁效应及组织形成机理研究[D].兰州:兰州理工大学,2021.SUN Q Z.Study on thin wall effect and microstructure formation mechanism of ZL205A alloy non-equilibrium solidification[D].Lanzhou:Lanzhou University of Technology,2021.

[14]李作为,刘晓滕,郝海,等.Gd 对ZL205A 合金显微组织和力学性能的影响[J].铸造,2013,62(6):549-553.LI Z W,LIU X T,HAO H,et al.Effect of Gd on microstructures and mechanical properties of ZL205A alloys[J].Foundry,2013,62(6):549-553.

[15]ZHOU S Y,WU K,YANG G,et al.Microstructure and mechanical properties of wire arc additively manufactured 205A high strength aluminum alloy: The comparison of as-deposited and T6 heat-treated samples[J].Materials Characterization,2022,189:111990.

[16]李元元,郭国文,张卫文,等.合金元素对Al-Cu 合金热裂倾向的影响[J].中国有色金属学报,2001,11(5):791-795.LI Y Y,GUO G W,ZHANG W W,et al.Effects of alloying elements on hot tearing trends of A-l Cu alloy[J].The Chinese Journal of Nonferrous Metals,2001,11(5):791-795.

[17]MI G F,WANG K F,GONG H J,et al.Microstructure and properties of ZL205 Alloy[J].China Foundry,2008,5(1):24-27.

[18]LIU Z X,DANG L,CHENG J Q.Influence of heat treatment on microstructure and tensile properties of a cast Al-Cu-Si-Mn alloy[J].China Foundry,2013,10(6):355-359.

[19]王苏华.ZL205A 高强度铝铜合金的铸造及热处理[J].四川工业学院报,1996(2):51-54.WANG S H.Casting and heat treatment for ZL205A high strength Al-Cualloys[J].Journal of Xihua University (Natural Science Edition),1996(2):51-54.

[20]王狂飞,许广涛,周志杰,等.铸造方法对ZL205A 合金砂型铸造组织的影响[J].特种铸造及有色金属,2015,35(6):629-632.WANG K F,XU G T,ZHOU Z J,et al.Effect of sand mold casting method on microstructure of ZL205A alloy[J].Special Casting&Nonferrous Alloys,2015,35(6):629-632.

[21]舒群,陈玉勇,徐丽娟.砂型铸造ZL205A 合金组织与力学性能的研究[J].特种铸造及有色合金,2005,25(2):75-78.SHU Q,CHEN Y Y,XU L J.Microstructure and mechanical properties of ZL205A alloy in sand casting [J].Special Casting&Nonferrous Alloys,2005,25(2):75-78.

[22]郭廷彪,冯瑞,王炳,等.固溶及时效处理对ZL205A 合金腐蚀性能的影响[J].材料热处理学报,2023,44(4):87-94.GUO T B,FENG R,WANG B,et al.Effect of solution and aging treatment on corrosion properties of ZL205A alloy[J].Transactions of Materials and Heat Treatment,2023,44(4):87-94.

[23]马铁军,葛进国,常雷,等.ZL205A 合金T5 热处理后的微观组织与力学性能[J].金属热处理,2019,44(8):7-14.MA T J,GE J G,CHANG L,et al.Microstructure and mechanical properties of ZL205A alloy after T5 heat treatment[J].Heat Treatment of Metals,2019,44(8):7-14.