TC4 钛合金是20 世纪中期所研发出的一种α+β 型钛合金,具有密度低、导热系数小、耐腐蚀、高温力学性能稳定等特点[1-2]。鉴于其优良的特性,TC4 钛合金在各个领域都有应用,使用量已经达到了全球钛合金消费品的50%以上,是应用最广泛的钛合金[3-4]。但TC4 钛合金因为化学活性高,变形阻力大等因素会导致其存在加工周期长、制造成本高、制造柔性差等诸多难题[5-6]。尤其是通过锻压工艺制备不同尺寸的大型TC4 钛合金构件时,需要配备不同尺寸的锻压设备和模具,导致成本增加和材料成品率低,在一定程度上限制了TC4 钛合金的应用[7-8]。因此,一些学者将目光转向了增材制造技术。

增材制造技术作为21 世纪迅速发展的一种快速近成形制造技术,很好地解决了传统制造中的难题,使材料利用率和成品率都提高了一个等级[9-10]。在诸多增材制造技术中,与金属相关的增材制造技术主要包括直接能量沉积技术(directed energy deposition,DED)、粉末床熔融技术(powder-bed fusion,PBF)、薄片层叠技术(sheet lamination,SL)[11]。金属增材制造技术中,常用的热源有激光和电弧等[12-15]。

随着海洋船舶、航空航天技术的发展,对质量轻、耐腐蚀的大型TC4 合金构件需求越来越大。然而无论是传统的模具锻造还是增材制造技术,都存在随架构尺寸增加导致其加工成本急剧飙升的问题[16-17],故需要基于现有资源来拓展制备大型TC4钛合金构件的能力,因此有学者提出了混合制造的工艺理念。混合制造技术采用化整为零的思想。首先通过传统的锻造或者铸造技术制造出整体构件中较为简单的一部分并将其作为基体,然后使用增材制造技术在基体上制造较为复杂的一部分,最后将混合制造出的构件进行二次加工得到最终构件[18-22]。该技术充分发挥了传统铸锻制造和新型增材制造的自身优势,不仅可以快速制造出所需构件,还减少了加工步骤,避免了大量的材料浪费。这两种技术分别作为混合制造技术的一部分,发挥其相互协同的作用可以更好应对大型TC4 钛合金构件的工业需求。同时,基于增材制造技术的成形特点,可以通过对基体的调整来对增材部分进行一定调控。混合制造技术近些年已在制备大型构件方面表现出显著的优势[2,8,23-24]。同时,为了改善增材制造TC4 钛合金的组织及性能缺陷,对在线轧制技术与增材制造相结合的混合制造技术也有了一定研究。本文对国内外相关文献进行梳理,系统总结了TC4 合金混合制造技术中的组织和性能特点及其影响因素,为深入研究和发展TC4 合金混合制造技术提供技术支持。

1 TC4 钛合金激光/电弧混合制造技术

混合制造技术中,激光混合制造和电弧混合制造是当前研究较多的两种工艺。其中,激光混合制造是将激光加工与传统机械加工相结合,通过激光束熔化金属粉末或线材并堆叠成所需形状,最终形成完整的零件。而电弧混合制造则是利用电弧加热将金属线材熔化并沉积在基底材料上,通过重复沉积层叠,逐步制造出三维零件。

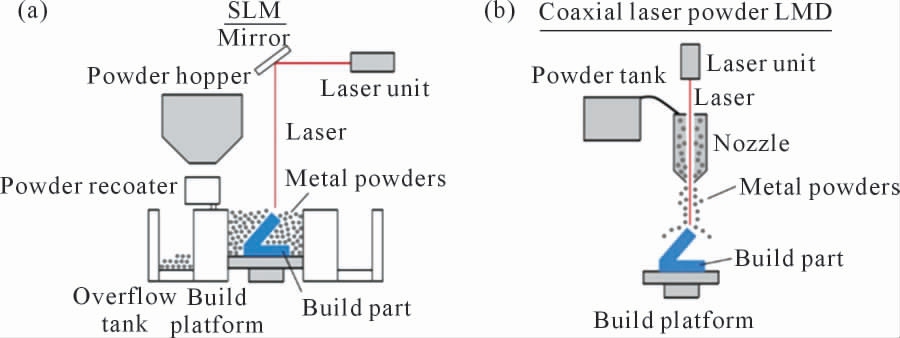

在TC4 钛合金混合制造方面,激光混合制造和电弧混合制造都取得了较好的效果。以激光混合制造为例,该工艺主要基于激光选区熔化技术(selective laser melting,SLM)和激光熔化沉积技术(laser melting deposition,LMD)[25-26],可以在TC4 钛合金的表面形成几十到几百微米的均匀熔池,并通过控制激光功率、扫描速度等参数来实现更高精度和更优质的加工效果,其工艺流程如图1 所示。SLM 技术采用功率较低的激光器,通过预先铺设粉末,逐层选区熔化粉末的方式堆积构件。其特点在于成形精度高、成型件不易变形,适用于较为复杂的构件制造[27-30]。而LMD 技术是采用高能激光束在基体表面形成熔池并沿着规划的路径扫描,在此过程中同步送粉。其特点在于成形尺寸不受限制、成形效率高,适用于大型金属构件的毛坯制造[31-33]。这两种技术均突破了传统模具的限制,并有效提升了材料利用率,广泛应用于混合制造中。

图1 激光增材示意图:(a)SLM 技术,(b)LMD 技术[33]

Fig.1 Schematic diagram of laser additive operation:(a)SLM technology,(b)LMD technology[33]

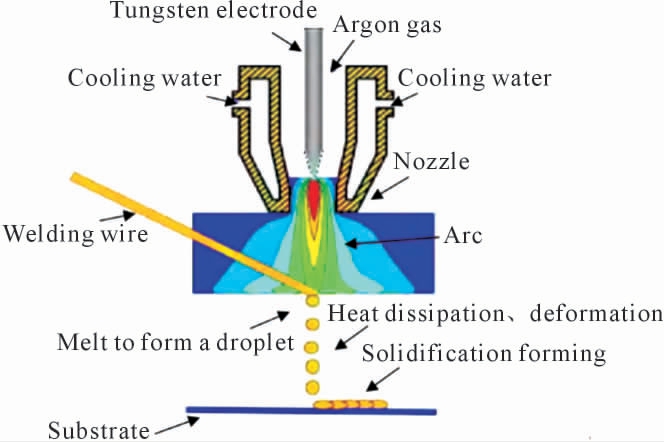

电弧混合制造也同样适用于TC4 钛合金的制造。该工艺基于电弧增材制造(wire and arc additive manufacturing,WAAM)技术,可以在TC4 钛合金表面形成较大的熔池,使得熔化区域更加稳定,并可实现较高的成形率和机械性能。与激光混合制造技术相比,电弧混合制造优势在于设备成本低、运行成本低、能量利用率、材料利用率和沉积率大[15,34-36]。有报道指出电弧增材效率最高已经超过20 kg/h[37]。挪威Norsk Titanium 公司开发的第四代WAAAM 装备在低精度沉积TC4 钛合金时的沉积速率达到了10 kg/h,在高精度的条件下,沉积速率也可以达到1~2 kg/h[12]。WAAM 技术使用电弧作为热源,熔化金属丝材,使其以熔滴的形式滴落在基板上堆积并凝固成形。同时,在此过程中需辅以惰性气体保护[38-40],其工作流程如图2 所示[41]。

图2 电弧增材制造示意图[41]

Fig.2 Schematic diagram of wire and arc additive manufacture[41]

2 激光混合制造TC4 钛合金组织和性能及影响因素

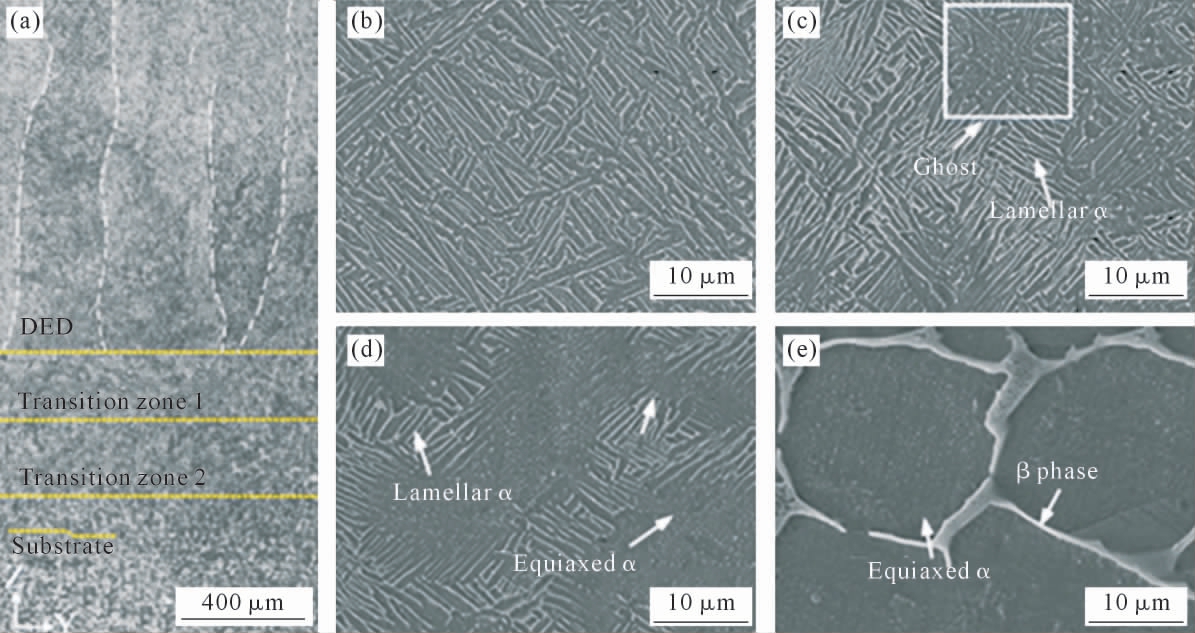

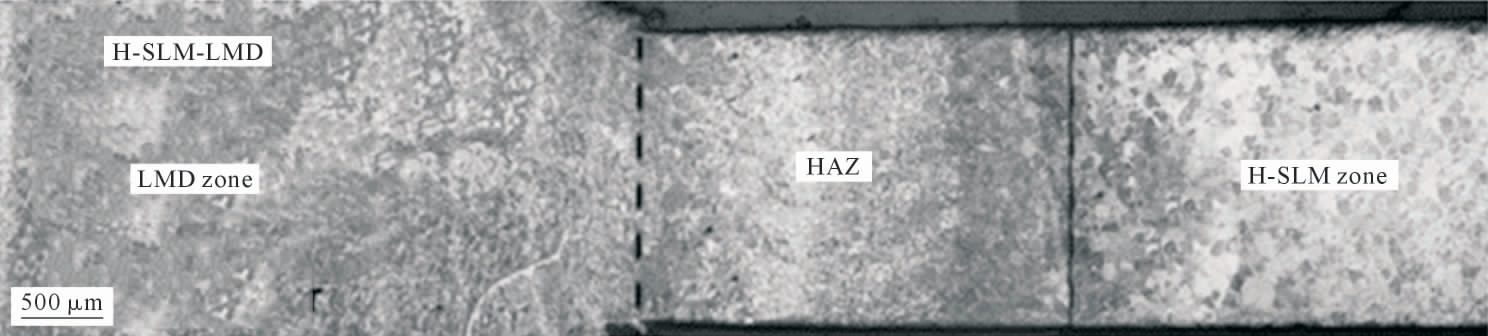

混合制造中,基体与增材结合区的组织对于整体构件的组织演化有着重要的影响,试样沉积过程中,不同位置的热累积和散热效果不同,就会导致组织呈现出一种非均匀的状态。因此,明晰混合制造TC4 钛合金构件结合区的组织演变规律有着极其重要的意义。Li 等[42]采用激光DED 法在锻造基底上制备了TC4 钛合金混合试样,研究发现由于热历史的不同,混合制造TC4 钛合金的组织表现为自下而上的梯度组织,大致分为基体区、结合区、增材区。基体区由于受热输入的影响较小,组织形态与基底原始组织相比并未发生太大变化,由等轴α 相和转变β 相组成。在结合区,随着热输入的累积和热循环次数增加,等轴α 相转变为β 相,并且随着沉积层数增加和峰值温度的降低发生α→β→α 相非平衡扩散,形成ghost 结构。同时,α 相析出,在β 晶粒内部形成层状α。在增材区,微观结构由β 柱状晶组成并沿沉积方向生长,且由于冷速较快形成细长的网篮组织,如图3 所示。王亚辉等[43]对混合制造TC4钛合金的组织演变规律进行研究得到了类似的结果。结合区组织整体呈现出非均匀状态。随着热输入的累积,熔池温度升高,结合区组织逐渐从双态组织向网篮组织转变。Liu 等[44]研究了LMD 与SLM 混合制造的TC4 钛合金,发现在结合区处有较为明显的热影响区,如图4 所示。从SLM 基底区到LMD增材区,其晶粒尺寸呈现出从小到大的梯度变化趋势,且结合区冶金结合致密,未形成明显缺陷团簇区。王维等[45]也做了相同的研究,发现结合区组织主要由少量的α 板条和针状α′马氏体组成。微观组织的演化主要由温度梯度和加热时间决定。

图3 混合制造TC4 钛合金宏观和微观组织:(a)宏观组织,(b)增材区,(c~d)结合区,(e)基体区[42]

Fig.3 Hybrid fabrication of TC4 titanium alloy macro-and microstructure:(a)macrostructure,(b)additive zone,(c~d)transition zones,(e)substrate[42]

图4 混合制造TC4 钛合金热影响区微观结构[44]

Fig.4 Microstructure of the heat affected zone of TC4 titanium alloy by hybrid fabrication[44]

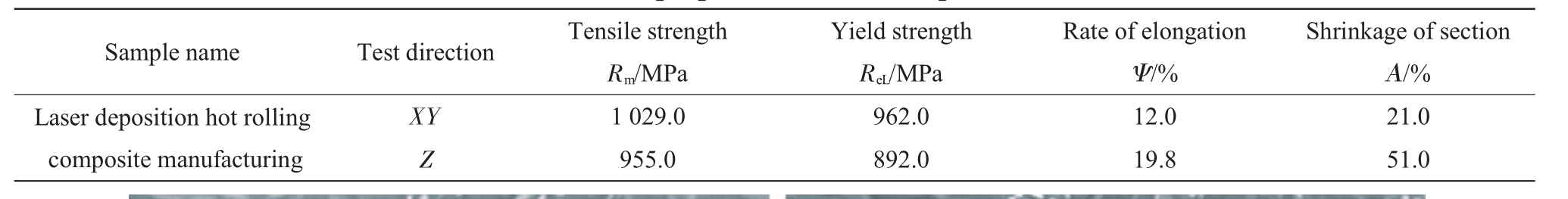

诸多研究[20,42-43,46]表明,在TC4 钛合金混合制造成形件中,增材区的显微硬度均高于基体区的显微硬度,原因可归结于在增材区的冷却速率较快,内部存在针状的α′相且网篮组织中有更多的α/β 相界面,增加了区域的硬度。刘祥宇等[47]发现成形件的室温拉伸性能存在各向异性,垂直于沉积方向(XY)的抗拉强度和屈服强度明显高于平行沉积方向(Z),而Z 方向的伸长率和断面收缩率则优于XY 方向,如表1 所示。造成各向异性的原因在于外延生长的柱状晶,XY 方向上主要为等轴晶粒,其晶粒尺寸要比Z 方向的更细小,因此在XY 方向上包含更多的晶界,从而使得XY 方向具有较高的强度,Z 方向具有较高的塑性。Meiners 等[48]通过研究,认为造成各向异性的原因在于拉伸过程中载荷穿过β 晶粒晶界时,会促进晶界α 过早失效。

表1 室温拉伸性能[49]

Tab.1 Tensile properties at room temperature[49]

激光混合制造TC4 钛合金结合区的微观组织和力学性能受多种因素影响,主要包含以下几个方面:

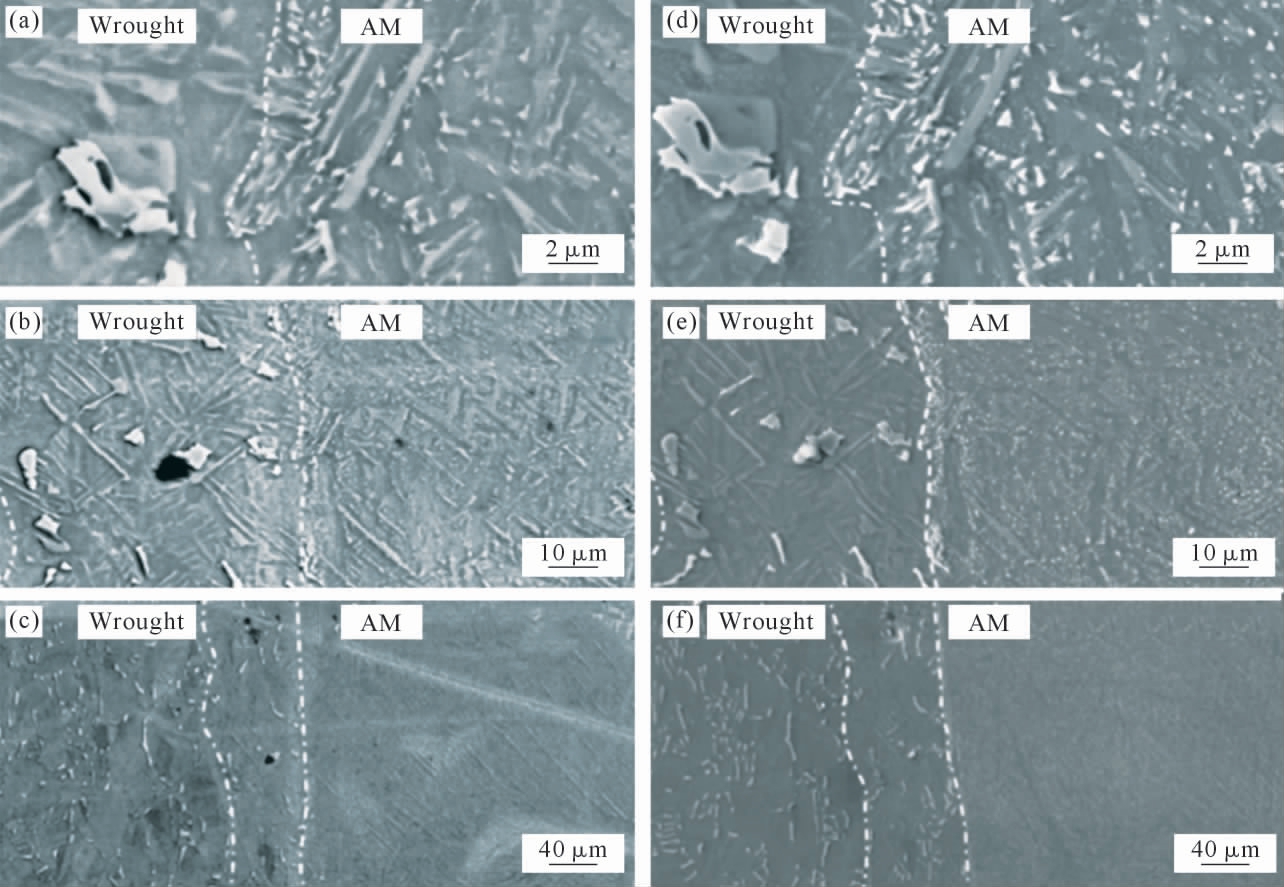

(1)后处理工艺 在混合制造TC4 钛合金中,常用热处理来对构件进行后处理,合适的热处理制度可以有效改善其构件组织的均匀性。Dolev 等[46]对混合制造TC4 钛合金进行了800 ℃/4 h/FC 热处理,发现经过热处理后的结合区微观组织结合紧密,未发现孔隙等缺陷。值得注意的是,在高倍率情况下,结合线处未发现明显的热影响区,仅有一层薄层将他们分开,即使在低倍率的情况下,也仅仅是在锻造基底一侧发现约40 μm 的过渡层并呈现出α+β 微观结构,这在混合制造中并不常见,如图5 所示。王舒等[49]通过对混合制造TC4 钛合金进行780 ℃/2 h 的退火处理后也发现了类似Dolev 的结果。Li[42]则发现在经过1 000 ℃固溶处理和540 ℃时效处理后,显微组织发生显著变化,原有的热影响区消失。为了消除成形件的各向异性,王维等[45]对成形件进行850 ℃/2 h/AC 热处理后,出现了双颈缩现象,有效提升了成形件的塑性。Meiners 等[48]对成形件进行1 050 ℃/3 h+710 ℃/6 h/AC 热处理,成功消除了抗拉强度和延伸性上的各向异性。

图5 经热处理后不同放大倍率下结合区微观组织:(a~c)二次电子像,(d~f)背散射电子像[46]

Fig.5 Microstructure of the bonding zone under different magnifications after heat treatment:(a~c)SEM images,(d~f)BSE images[46]

(2)热输入 在混合制造TC4 钛合金构件成形过程中,工艺参数极大地影响了构件内部的组织特征。马健凯等[50]研究了不同线能量密度下混合制造TC4 钛合金构件的组织变化,发现随着线能量密度的增加,混合制造TC4 钛合金结合区中等轴α 相和片层α 相的尺寸均有一定程度增长,而β 相的尺寸增长则较为明显,其微观组织如图6 所示。当线能量密度从100 J/mm 升至200 J/mm 时,β 相的尺寸由之前的40 μm 增长到110 μm。王瑞等[51]研究了不同工艺参数下混合制造TC4 钛合金构件热影响区的变化,发现随着热输入的增加,热影响区的范围也逐渐扩大,其内部的α 相尺寸也有一定程度增长。

图6 不同线能量密度下混合制造TC4 钛合金结合区微观组织:(a)100 J/mm,(b)133 J/mm,(c)200 J/mm[50]

Fig.6 Microstructure of the TC4 titanium alloy bonding zone prepared by mixing at different linear energy densities:(a)100 J/mm,(b)133 J/mm,(c)200 J/mm[50]

(3)基板初始形貌 在混合制造中,基板作为整体构件的一部分,其初始形貌对构件的组织变化也存在一定影响。Kalashnikov 等[52]研究发现,基板的厚度对结合区附近的组织变化有一定影响。当基板厚度从2.5 mm 增加至10 mm 后,结合区附近的α板条的尺寸从1 μm 增加到了1.27 μm。曹铭[53]研究了不同表面粗糙度的基板对混合制造TC4 钛合金组织的影响,发现不同粗糙度的基板上沉积的TC4钛合金在微观组织上并无明显的缺陷,但随着表面粗糙度的改善,其微观组织分布更为均匀,且对其力学性能有一定的提升,当表面粗糙度达到Ra25时,其纵向的屈服强度和伸长率均高于锻件的标准。

(4)基板预处理 基板的预处理对混合制造TC4 构件也存在一定影响。王瑞等[51]研究了基板预热温度对混合制造TC4 钛合金组织变化的影响,发现随着预热温度的升高,等轴α 相的比例逐渐降低,而次生α 相的数量有一定程度的增加。叶坤[54]研究了基板预热温度对构件性能的影响,发现较低的预热温度会导致基板表现为轻微的正挠度,导致样品开裂,而较高的预热温度可以有效缓解温度梯度以及拉伸热应力,使样品开裂的风险降低。

(5)基板微观组织 在混合制造中,基板的微观组织对整体构件的组织变化也有一定的影响。Liu等[55]研究发现基板的晶体取向会影响外延晶体的高度位置,当基板晶体取向的倾角从-30°增加到+30°后,外延晶体的高度从9%增加到了24%。郭顺等[56]则发现在TA2 钛合金基底上沉积TC4 钛合金时,由于受到TA2 钛合金基底晶粒取向的影响,TC4 钛合金会沿着TA2 基底晶粒的某一择优取向生长,一定程度上限制了粗大β 柱状晶的出现。

3 电弧混合制造TC4 钛合金组织性能及影响因素

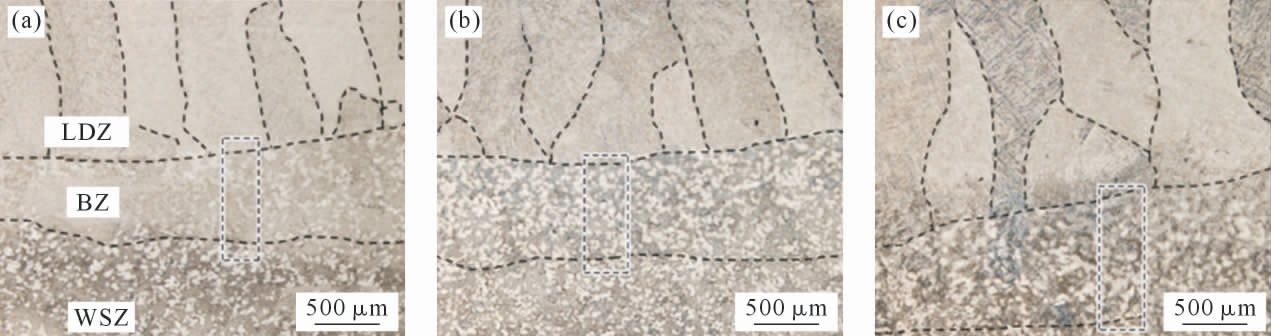

与激光增材制造技术相比,电弧增材制造技术有着更大的热输入,在成形过程中会产生较大的熔池和热影响区,因此,其结合区的组织变化也将更为明显。Bambach 等[57]研究了电弧混合制造TC4 钛合金在航空航天部件中的应用。研究发现,混合制造中基板与增材区的结合线附近有约3~4 mm 明显的热影响区,由平均尺寸为70 μm×70 μm 的球状原始β 晶粒组成,β 晶粒内部为部分马氏体/网篮组织,α 相也以β 晶界上的薄层形式存在。Shi 等[58]在研究WAAM技术混合制造中也在结合线附近发现了约3 mm 厚的热影响区。其内部针状α 的平均宽度约为0.85 μm,比基底中的针状α 的平均宽度较粗,但比WAAM增材区域中针状α 的平均宽度较细,呈现出梯度变化的趋势,如图7 所示。Liu 等[59]研究发现,混合制造中基板区与增材区之间的热影响区由含有α′马氏体的细小等轴β 晶粒组成。并且随着热输入的累积,晶粒尺寸逐渐增大,生成较粗的等轴β 晶粒。这与上述Shi 等[58]研究得出的结论相吻合。而杨光等[60]的研究则表明,由于WAAM 的热输入较大,大多数情况下会生成较为明显的粗大β 晶粒,其最大粒径接近2 mm,这在TC4 激光混合制造中很少见到。

图7 TC4 钛合金电弧混合制造样品微观结构:(a)SLM 区,(b~c)热影响区,(d)WAAM 区[58]

Fig.7 Microstructure of arc mixing fabricated TC4 titanium alloy:(a)SLM region,(b~c)heat affected zone,(d)WAAM region[58]

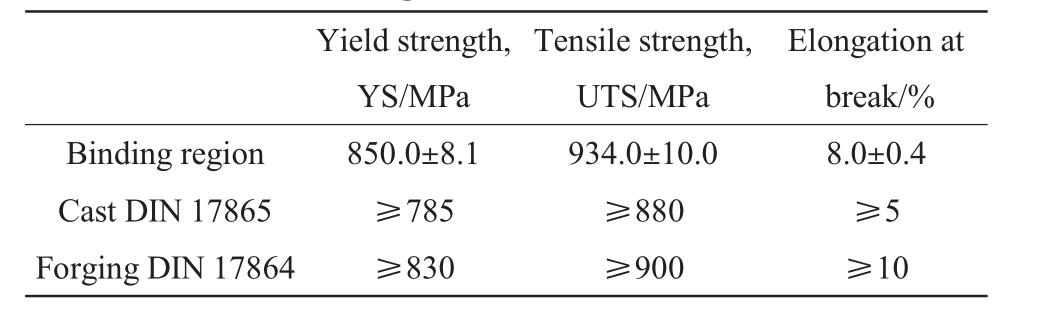

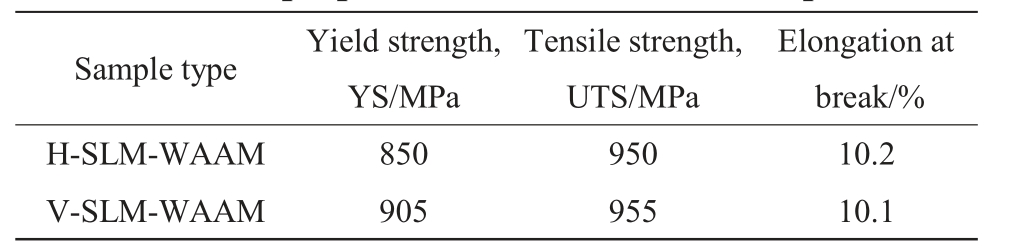

在力学性能方面,Bambach 等[57]的研究结果表明,混合制造构件结合区的拉伸性能已超过了锻造TC4 合金的最低强度要求,其断裂伸长率略低于锻造TC4 的要求但高于铸造TC4 的要求,如表2所示。Shi 等[58]对H-SLM-WAAM 试样与V-SLM-WAAM试样的拉伸性能进行了对比,发现不同沉积方向沉积出的基底会使整体构件在抗拉强度和屈服强度上产生明显的差异,如表3 所示,H-SLM-WAAM 试样的屈服强度和极限抗拉强度分别为850 MPa 和950 MPa,而V-SLM-WAAM 试样的屈服强度和极限抗拉强度分别达到了905 MPa 和955 MPa。但值得注意的是,两种试样的伸长率均为10.1%左右,其原因在于断裂位置均处于WAAM 区域,并未发生在结合区,因此,混合制造中SLM 基底的沉积方向对于伸长率的影响较小。

表2 电弧混合制造TC4室温拉伸性能[57]

Tab.2 Tensile properties at room temperature of arc mixing fabricated TC4[57]

表3 SLM-WAAM 混合制造试样拉伸性能[58]

Tab.3 Tensile properties of SLM-WAAM composites[58]

电弧混合制造TC4 钛合金在裂纹扩展速率上也表现出一定的各向异性。Zhang 等[61]研究发现,在基底中,裂纹在等轴结构中平稳传播,会有较高的生长速率,而在WAAM 增材区域中,由于层状结构,裂纹生长路径曲折,导致生长速度较慢。这一结论与Edwards[62]和Zhang[63]研究得出的结论相互验证,即柱状(沉积层)和等轴晶粒(HAZ)区裂纹形态和扩展速率的差异归因于不同的微观组织特征。另一方面,Wang 等[64]研究发现沉积态试样的疲劳性能明显优于锻件,这是由于沉积态组织中的集束相比锻件中的双态组织更能有效阻碍位错运动。同样验证了混合制造中WAAM 制造出的TC4 钛合金要比锻造态的TC4 钛合金有更好的抗裂纹扩展能力。

与激光混合制造TC4 钛合金相似,电弧混合制造TC4 钛合金构件也受到诸多因素的影响,主要包含以下几个方面:

(1)冷却速率 在混合制造中,冷却速率是影响构件的微观组织的一个重要因素。Liu 等[59]发现冷却速率对于结合区的组织演化有较为明显的影响,当冷却速率大于410 K/s 时,转变β 的基体中可形成α′马氏体结构。当冷却速率为410~20 K/s 时,可形成细小的网篮组织和α 集束,α 集束沿β 晶界生长。当冷却速率小于20 K/s 时,β 结构扩散形成由初生α 相和次生α 相组成的网篮结构。Shi 等[58]则发现熔池的大小会影响到组织的变化,由于WAAM 工艺的熔池较大,约为4 mm,会导致热毛细对流的增加,从而使冷却速率较慢,因此会生成粗大的β 晶粒。

(2)热处理制度 在电弧混合制造TC4 钛合金中,热处理制度作为一种极为重要的后处理工艺,对混合制造TC4 钛合金构件的组织与性能有着重要的影响。徐国建等[65]研究发现,随着正火温度的升高,TC4 钛合金构件的力学性能呈现先上升后下降的趋势,并且不同范围的正火温度会导致微观组织产生不同的变化。Bermingham 等[66]对TC4 钛合金构件进行热处理发现其内部组织有朝着网篮组织转变的趋势,并且通过热处理可以有效的改善整体构件的残余应力。

(3)基板微观组织 为了改善电弧混合制造TC4钛合金整体构件的微观组织,调节基板的微观组织也是一个重要的手段。王健[67]研究了在等轴β 晶粒与柱状β 晶粒基板上沉积TC4 钛合金,研究发现在等轴β 晶粒基底上沉积TC4 钛合金可以在沉积初期就获得等轴β 晶粒,而在柱状β 晶粒基板上沉积TC4 钛合金则在沉积第六层时出现等轴β 晶粒。

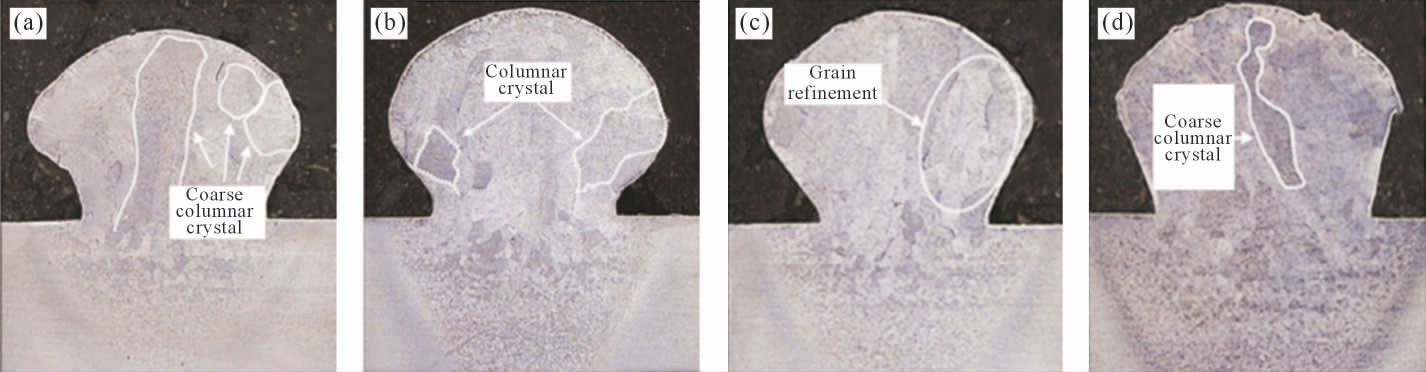

(4)辅助工艺 除去上述几种影响因素,外加辅助工艺也会影响混合制造TC4 钛合金的组织与性能。许明方等[68]研究了超声冲击技术与电弧增材制造相结合的混合制造技术。如图8 所示,研究发现经过超声冲击的辅助,在结合区的粗大的β 柱状晶尺寸明显减小,使晶粒细化并有更多的等轴晶生成。并且当超声功率为600 W 时的效果最好,其抗拉强度和伸长率均有一定提升。

图8 不同超声冲击参数下TC4 钛合金的单道横截面宏观形貌:(a)无超声冲击,(b)200 W 超声冲击,(c)600 W 超声冲击,(d)1 600 W 超声冲击[57]

Fig.8 The single cross section macroscopic morphology of TC4 titanium alloy under different ultrasonic impact parameters:(a)without ultrasonic impact,(b)200 W ultrasonic impact,(c)600 W ultrasonic impact,(d)1600 W ultrasonic impact[57]

目前,关于电弧混合制造技术影响因素的研究仍处于初级阶段,有关基板的表面情况及预处理对整体构件影响的研究相对较少,这也将是后期的一个具有重要意义的研究方向。

4 在线轧制增材混合制造技术

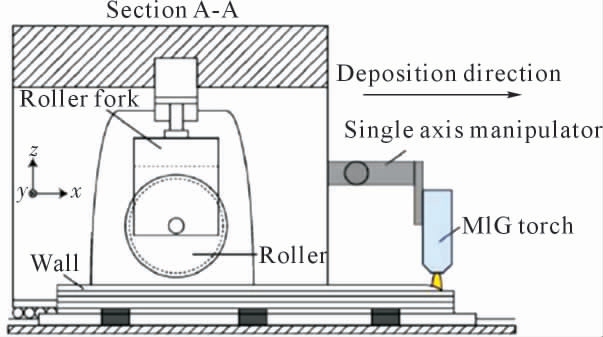

由于增材制造过程中会形成不均匀的温度场,从而导致TC4 钛合金形成了粗大的柱状晶,这些晶粒的尺寸甚至会达到毫米级,严重影响了构件的整体性能,因此提出了轧制增材混合制造技术。在线轧制混合制造技术是一种增材沉积和轧制交替进行的技术,其示意图如图9 所示[69]。在线轧制的优点在于实现晶粒细化的同时降低了残余应力和变形,可以极大地改善构件力学性能上的各向异性。相比于传统的轧制技术将铸造、轧制分离为两个部分,在线轧制增材混合技术将增材与轧制工艺结合为简化为一个步骤,不仅可以提升成形效率,还可以通过层间的轧制更好地控制整体构件的质量。

图9 在线轧制增材混合制造技术示意图[69]

Fig.9 Schematic diagram of online rolling additive hybrid manufacturing technology[69]

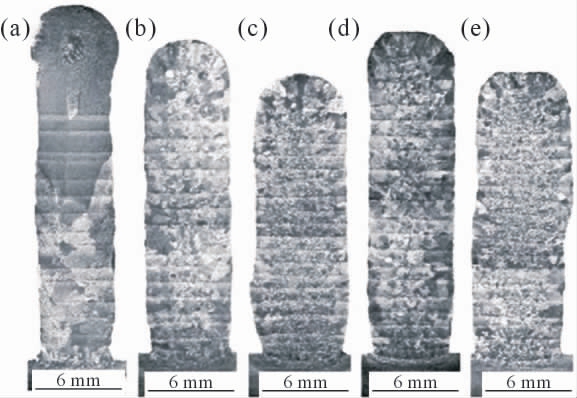

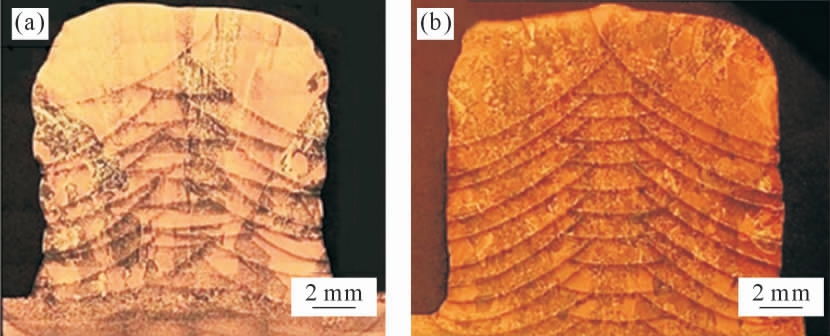

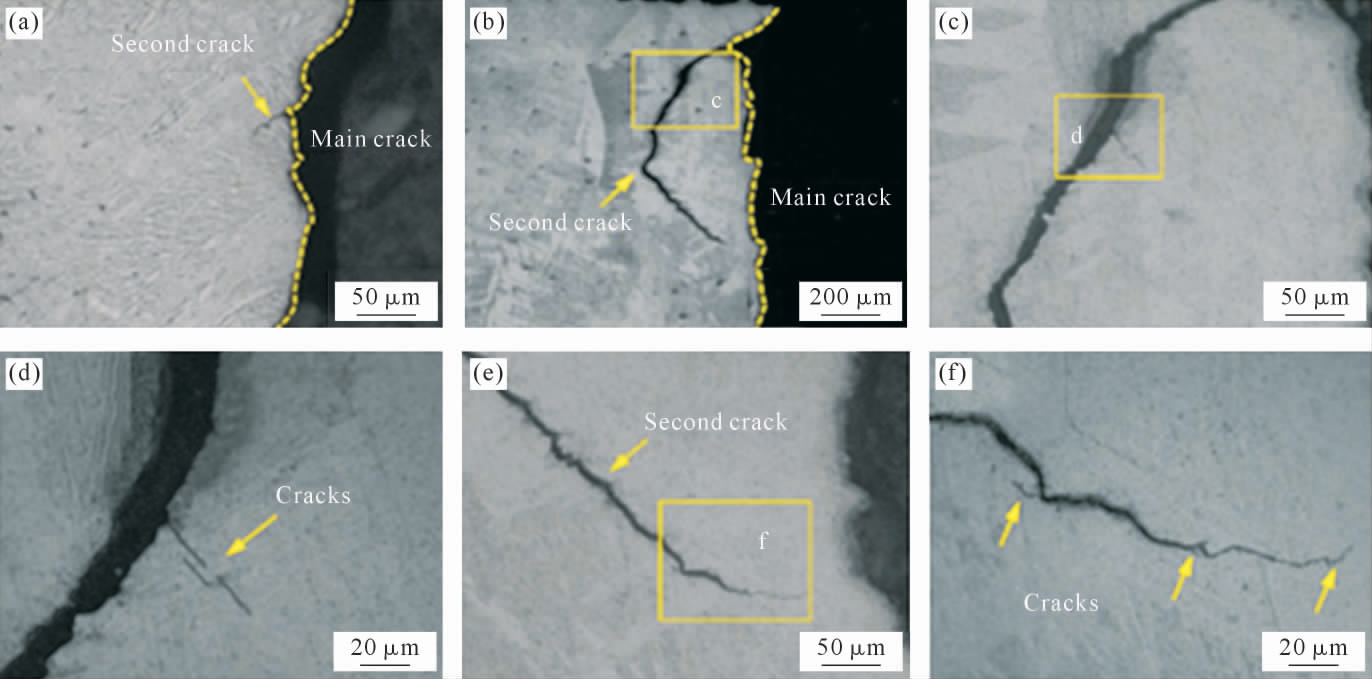

Martina 等[70-71]研究了电弧增材制造TC4 钛合金经过在线层间轧制前后的组织与性能变化。如图10 所示,作者研究了不同轧制压力对构件组织与性能的影响,结果表明经过75 kN 压力轧制后,平均晶粒尺寸明显下降。各方向的抗拉强度均提升至1 080 MPa 左右。Anthony 等[72]研究发现轧辊的尺寸是影响晶粒细化的一个重要因素,较大的轧辊半径可以增加再结晶的范围,使更多的等轴晶生成。结果表明,半径为3 mm 的圆角凸轧辊轧制的晶粒最为细小,如图11 所示。Gao 等[73]研究了电弧增材制造技术与在线热轧复合工艺制备TC4-DT 钛合金的疲劳性能,研究发现,经过轧制的构件中的β 晶粒平均尺寸下降了60%左右,α 片层的尺寸下降了38%左右。并且在拉伸试样的断口处发现了多个二次裂纹,改善了钛合金的疲劳性能,如图12 所示。

图10 不同轧制参数下TC4 钛合金金相图:(a)未层间轧制,(b)圆辊轧制(50 kN),(c)圆辊轧制(75 kN),(d)平辊轧制(50 kN),(e)平辊轧制(75 kN)[70]

Fig.10 Metallograph of TC4 titanium alloy under different rolling parameters:(a)without interlayer rolling,(b)round roll rolling(50 kN),(c)round roll rolling(75 kN),(d)flat roll rolling(50 kN),(e)flat roll rolling(75 kN)[70]

图11 增材制造TC4 钛合金金相图:(a)未轧制,(b)3 mm 的圆角凸轧辊轧制[72]

Fig.11 Metallograph of additive manufactured TC4 titanium alloy:(a)without rolling,(b)3 mm rounded convex roll rolling[72]

图12 断口附近疲劳裂纹轮廓:(a)未轧制,(b)轧制后,(c~f)轧制后裂纹剖面图[73]

Fig.12 Fatigue crack profile near the fracture:(a)unrolled,(b)after rolling,(c-f)post-rolling crack profile[73]

5 结语

目前,混合制造TC4 钛合金受到了一定关注,作为一种新兴的工艺技术,其不仅弥补了传统工艺的不足,也解决了增材制造面临的低效率、高成本以及各类内部缺陷问题,可以有效拓展TC4 钛合金构件的制造能力。目前混合制造TC4 钛合金的研究仍处于起步阶段,相关研究较少,混合制造TC4 钛合金组织的非均匀性和其力学性能上的各向异性仍是亟待解决的问题。后期的研究重点仍在于如何获得细小的等轴晶粒,改善组织非均匀性,消除成形件力学性能的各向异性。

[1]夏玉峰,滕海灏,张雪,等.Ti-6Al-4V 合金电弧熔丝增材的组织性能研究进展[J].重庆大学学报,2022,45(4):87-99.XIA Y F,TENG H H,ZHANG X,et al.A review of the wire arc additive manufacturing of Ti-6Al-4V alloy:Properties,defects and quality improvement[J].Journal of Chongqing University,2022,45(4):87-99.

[2]刘文杰,宗学文,陈桢,等.不同铸型对TC4 钛合金的微观组织、织构和持久性的影响[J].稀有金属材料与工程,2020,49(8):2880-2887.LIU W J,ZONG X W,CHEN Z,et al.Effect of different cast moulds on the microstructure,texture and stress rupture of TC4 titanium alloy[J].Rare Metal Materials and Engineering,2020,49(8):2880-2887.

[3]郭鲤,何伟霞,周鹏,等.我国钛及钛合金产品的研究现状及发展前景[J].热加工工艺,2020,49(22):22-28.GUO L,HE W X,ZHOU P,et al.Research status and development prospect of titanium and titanium alloy products in China[J].Hot Working Technology,2020,49(22):22-28.

[4]金和喜,魏克湘,李建明,等.航空用钛合金研究进展[J].中国有色金属学报,2015,25(2):280-292.JIN H X,WEI K X,LI J M,et al.Research development of titanium alloy in aerospace industry[J].The Chinese Journal of NonferrousMetals,2015,25(2):280-292.

[5]屈盛官,翟荐硕,段晨风,等.TC4 钛合金二维超声振动车削性能研究[J].材料导报,2023,31(22):22040390.QU S G,ZHAI J S,DUAN C F,et al.Research on machinability of twodimensional ultrasonic vibration assisted turning of TC4 titanium alloy[J].Materials Reports,2023,31(22):22040390.

[6]李松原,李顺才,刘志,等.钛合金切削温度-振动相关性及加工优化研究[J].机械科学与技术,[2023-01-09].http://doi.org/10.13433/j.cnki.1003-8728.20230021.LI S Y,LI S C,LIU Z,et al.Research on cutting temperaturevibration correlation and machining optimization of titanium alloys[J].Mechanical Science and Technology for Aerospace Engineering,[2023-01-09].http://doi.org/10.13433/j.cnki.1003-8728.20230021.

[7]胡婧,陶梅平,唐金颖.3D 打印TC4 钛合金的成形工艺与热处理行为研究[J].热加工工艺,2017,46(16):220-224.HU J,TAO M P,TANG J Y.Study on forming process and heat treatmentbehaviorof 3DprintingTC4 titanium alloy[J].Hot Working Technology,2017,46(16):220-224.

[8]SIZOVA I,HIRTLER M,GÜNTHER M,et al.Wire-arc additive manufacturing of pre-forms for forging of a Ti-6Al-4V turbine blade[J].AIP Conference Proceedings,2019,2113(1):150017.

[9]温东旭,熊逸博,颜佩智,等.大型金属零件电弧熔丝增材及其复合制造技术研究进展[J].大型铸锻件,2022(5):10-18.WEN D X,XIONG Y B,YAN P Z,et al.Research progress of arc fuse additive and composite manufacturing technology for large metal parts[J].Heavy Casting and Forging,2022(5):10-18.

[10]李昂,刘雪峰,俞波,等.金属增材制造技术的关键因素及发展方向[J].工程科学学报,2019,41(2):159-173.LI A,LIU X F,YU B,et al.Key factors and development directions with regard to metal additive manufacturing[J].Chinese Journal of Engineering,2019,41(2):159-173.

[11]F42.91.添加剂制造技术标准术语:ASTM F2792-2010e1[S].美国:美国材料与试验协会,2011.F42.91.Technical standard term for additive manufacturing:ASTM F2792-2010e1[S].USA: American Society for Materials and Testing,2011.

[12]常坤,梁恩泉,张韧,等.金属材料增材制造及其在民用航空领域的应用研究现状[J].材料导报,2021,35(3):3176-3182.CHANG K,LIANG E Q,ZHANG R,et al.Status of metal additive manufacturing and its application research in the field of civil aviation[J].Materials Reports,2021,35(3):3176-3182.

[13]柏关顺,韩日宏,明珠,等.金属增材制造技术在武器装备的应用和发展[J].兵器材料科学与工程,2021,44(6):135-147.BAI G S,HAN R H,MING Z,et al.Applications and prospects of metal additive manufacturing technique in military component[J].Ordnance Materials Science and Engineering,2021,44(6):135-147.

[14]张立浩,钱波,张朝瑞,等.金属增材制造技术发展趋势综述[J].材料科学与工艺,2022,30(1):42-52.ZHANG L H,QIAN B,ZHANG C R,et al.Summary of development trend of metal additive manufacturing technology[J].Materials Science and Technology,2022,30(1):42-52.

[15]杨海欧,王健,周颖惠,等.电弧增材制造技术及其在TC4 钛合金中的应用研究进展[J].材料导报,2018,32(11):1884-1890.YANG H O,WANG J,ZHOU Y H,et al.Wire and arc additive manufacturing technology and its application in TC4 Titanium alloy:A review[J].Materials Reports,2018,32(11):1884-1890.

[16]KUMAR P,RAMAMURTY U.Microstructural optimization through heat treatment for enhancing the fracture toughness and fatigue crack growth resistance of selective laser melted Ti6Al4V alloy[J].Acta Materialia,2019,169:45-59.

[17]顾冬冬,张红梅,陈洪宇,等.航空航天高性能金属材料构件激光增材制造[J].中国激光,2020,47(5):24-47.GU D D,ZHANG H M,CHEN H Y,et al.Laser additive manufacturing of high-performance metallic aerospace components[J].Chinese Journal of Lasers,2020,47(5):24-47.

[18]THOMAS F,NARENDRAN R,KYLE S,et al.Mechanical properties and microstructure of 316L stainless steel produced by hybrid manufacturing[J].Journal of Materials Processing Technology,2021,290:116970.

[19]HASSEN A A,NOAKES M,NANDWANA P,et al.Scaling Up metal additive manufacturing process to fabricate molds for composite manufacturing[J].Additive Manufacturing,2020,32:101093.

[20]朱言言,李冲,刘玉婷,等.复合制造TC4 钛合金组织与拉伸性能[J].航空制造技术,2021,64(17):14-20.ZHU Y Y,LI C,LIU Y T,et al.Microstructure and tensile properties of hybrid manufacturing TC4 titanium alloy[J].Aeronautical Manufacturing Technology,2021,64(17):14-20.

[21]WANG H X,LIN X,KANG N,et al.Interfacial characteristics and mechanical behavior of hybrid manufactured AlSi10Mg-Al6061 bimetal via selective laser melting and forging[J].Acta Metallurgica Sinica(English Letters),2022,35:375-388.

[22]肖贵乾,张焱城,周杰,等.大型航空热锻模增材复合制造修复技术及应用[J].大型铸锻件,2022(6):15-19.XIAO G Q,ZHANG Y C,ZHOU J,et al.Additive composite manufacturing repair technology and application of large aerospace hot forging die[J].Heavy Casting and Forging,2022(6):15-19.

[23]周长平,林枫,杨浩,等.增材制造技术在船舶制造领域的应用进展[J].船舶工程,2017,39(2):80-87.ZHOU C P,LIN F,YANG H,et al.Application progvess of additive manufacturing technology in shipbuilding field[J].Ship Engineering,2017,39(2):80-87.

[24]陈超,刘李明,徐江敏.金属增材制造技术在船舶与海工领域中的应用分析[J].中国造船,2016,57(3):215-225.CHEN C,LIU L M,XU J M.Application of metal additive manufacturing technology in shipbuilding and construction of marine engineering[J].Shipbuilding of China,2016,57(3):215-225.

[25]郭艳华,戴国庆,孙中刚,等.激光增材制造钛合金冶金组织特征及其调控方法研究进展[J].稀有金属材料与工程,2022,51(12):4733-4744.GUO Y H,DAI G Q,SUN Z G,et al.Research progress on metallurgical structure characteristics and control methods of laser additive manufacturing titanium alloys[J].Rare Metal Materials and Engineering,2022,51(12):4733-4744.

[26]SHI Y S.Additive manufacturing of metallic components [J].Chinese Journal of Mechanical Engineering: Additive Manufacturing Frontiers,2022,1(3):100047.

[27]GAO B W,ZHAO H J,PENG L Q,et al.A review of research progress in selective laser melting(SLM)[J].Micromachines,2022,14(1):57.

[28]FRI K,LAAZIZI A,BENSADA M,et al.Microstructural and heat treatment analysis of 316L elaborated by SLM additive manufacturing process[J].The International Journal of Advanced Manufacturing Technology,2022,124:2289-2297.

[29]REDDY K,JOHNSON D M,PRITHAM I,et al.Optimization of time,part accuracy and surface roughness of TI-6AL-4V processed through SLM[J].Advances in Science and Technology,2022,120:93-100.

[30]龙旭,贾啟普,李娇,等.选区激光熔化成形TC4 钛合金力学性能及其工艺关联性[J].中国表面工程,2022,35(2):215-223.LONG X,JIA Q P,Li J,et al.Mechanical properties and parameter optimization of TC4 alloy by additive manufacturing[J].China Surface Engineering,2022,35(2):215-223.

[31]GU D D,SHI Y Y,POPRAWE R,et al.Material-structure-performance integrated laser-metal additive manufacturing[J].Science,2021,372(6545):eabg1487.

[32]AZARNIYA A,COLERA X G,MIRZAALI M J,et al.Additive manufacturing of Ti-6Al-4V parts through laser metal deposition(LMD):Process,microstructure,and mechanical properties[J].Journal of Alloys and Compounds,2019,804:163-191.

[33]谢乐春,刘兵亮,孙轩,等.激光熔化沉积钛合金及其复合材料组织力学性能研究进展[J].航空制造技术,2022,65(1):49-66.XIE L C,LIU B L,SUN X,et al.Research progress on microstructure and mechanical properties of titanium alloy and titanium matrix composites by laser melting deposition[J].Aeronautical Manufacturing Technology,2022,65(1):49-66.

[34]SYED W U H,PINKERTON A J,LI L.A comparative study of wire feeding and powder feeding in direct diode laser deposition for rapid prototyping[J].Applied Surface Science,2005,247(1-4):268-276.

[35]李权,王福德,王国庆,等.航空航天轻质金属材料电弧熔丝增材制造技术[J].航空制造技术,2018,61(3):74-82,89.LI Q,WANG F D,WANG G Q,et al.Wire and arc additive manufacturing of lightweight metal components in aeronautics and astronautics[J].Aeronautical Manufacturing Technology,2018,61(3):74-82,89.

[36]杨海欧,王健,王冲,等.电弧增材制造TC4 钛合金宏观晶粒演化规律[J].材料导报,2018,32(12):2028-2031,2046.YANG H O,WANG J,WANG C,et al.Macrostructure evolution of TC4 titanium alloy fabricated by wire and arc additive manufacturing[J].Materials Reports,2018,32(12):2028-2031,2046.

[37]WILLIAMS S W,MARTINA F,ADDISON A C,et al.Wire+arc additive manufacturing[J].Materials Science and Technology,2016,32(7):641-647.

[38]姜淑馨,李峰光.丝材电弧增材制造技术的研究与应用[J].铸造技术,2022,43(5):369-374.JIANG S X,LI F G.Research and application of wire and arc additive manufacturing technology[J].Foundry Technology,2022,43(5):369-374.

[39]胡彪,邓劲莲,蔡高参,等.冷金属过渡电弧增材制造技术研究进展[J].机电工程,2022,39(3):375-381.HU B,DENG J L,CAI G C,et al.Research progress of CMT wlre arc additive manufacturing technology[J].Mechanical &Electrical Engineering Magazine,2022,39(3):375-381.

[40]江宏亮,姚巨坤,殷凤良.丝材电弧增材制造技术的研究现状与应用[J].热加工工艺,2018,47(18):25-29.JIANG H L,YAO J K,YIN F L.Research status and application of wire arc additive manufacturing technology[J].Hot Working Technology,2018,47(18):25-29.

[41]李岩,苏辰,张冀翔.电弧熔丝增材制造综述:物理过程、研究现状、应用情况及发展趋势[J].机械制造文摘(焊接分册),2022(1):14-20.LI Y,SU C,ZHANG J X.Summary of arc fuse additive manufacturing: Physical process,research status,application and development trend[J].Welding Digest of Machinery Manufacturing,2022(1):14-20.

[42]LI C F,WANG C,YANG G,et al.Effect of heat treatment on microstructure and fracture toughness of Ti-6Al-4V alloy by forging-additive hybrid manufacturing[J].Journal of Materials Research,2022,37:2406-2416.

[43]王亚辉,黄亮,刘翔,等.基于增材制造和锻造复合成形的TC4钛合金组织和性能研究[J].稀有金属,2021,45(8):897-904.WANG Y H,HUANG L,LIU X,et al.Microstructure and mechanical properties of TC4 alloy formed by additive manufacturing combined with forging[J].China Joarnal of Rare Metals,2021,45(8):897-904.

[44]LIU Q,WANG Y D,ZHENG H,et al.Microstructure and mechanical properties of LMD-SLM hybrid forming Ti6Al4V alloy[J].Materials Science and Engineering:A,2016,660:24-33.

[45]王维,张力书,李长富,等.LDM-SLM 复合成形Ti6Al4V 钛合金的显微组织及力学性能[J].红外与激光工程,2019,48(S2):13-21.WANG W,ZHANG L S,LI C F,et al.Study on microstructure and mechanical properties of LDM-SLM hybrid manufactured Ti6Al4V titanium alloy[J].Infrared and Laser Engineering,2019,48(S2):13-21.

[46]DOLEV O,OSOVSKI S,SHIRIZLY A.Ti-6Al-4V hybrid structure mechanical properties-wrought and additive manufactured powder-bed material[J].Additive Manufacturing,2020,37,37:101657.

[47]刘祥宇,王辰阳,井志成,等.激光沉积与热轧复合制造TC4 钛合金组织性能的研究[J].电焊机,2022,52(5):99-105.LIU X Y,WANG C Y,JING Z C,et al.Study on microstructure and properties of TC4 titanium alloy fabricated by laser deposition and hot rolling[J].Electric Welding Machine,2022,52(5):99-105.

[48]MEINERS F,IHNE J,JÜRGENS P,et al.New hybrid manufacturing routes combining forging and additive manufacturing to efficiently produce high performance components from Ti-6Al-4V[J].Procedia Manufacturing,2020,47:261-267.

[49]王舒,王志敏,钱婷婷,等.TC4 钛合金锻造/SLM 增材组合制造结合区组织调控与力学行为研究[J].新技术新工艺,2021,405(9):70-75.WANG S,WANG Z M,QIAN T T,et al.Microstructure control and mechanical behavior of bonding zone of TC4 titanium alloy fabricated by forging/SLM combined manufacturing[J].New Technology&New Process,2021,405(9):70-75.

[50]马健凯,李俊杰,王志军,等.锻造-增材复合制造Ti-6Al-4V 合金结合区显微组织及力学性能[J].金属学报,2021,57(10):1246-1257.MA J K,LI J J,WANG Z J,et al.Bonding zone microstructure and mechanical properties of forging-additive hybrid manufactured Ti-6Al-4V alloy[J].Acta Metallurgica,2021,57(10):1246-1257.

[51]王瑞,冯军,李辉,等.飞机用TC4 钛合金连接箱体复合制造技术研究[J].铸造技术,2021,42(8):656-661.WANG R,FENG J,LI H,et al.Research on hybrld manufacturing technology of TC4 titanium alloy connecting Box for aircraft[J].Foundry Technology,2021,42(8):656-661.

[52]KALASHNIKOV K N,CHUMAEVSKII A V,KALASHNIKOVA T A,et al.A substrate material and thickness influence on the 3D-printing of Ti-6Al-4V components via wire-feed electron beam additive manufacturing[J].Journal of Materials Research and Technology,2022,16:840-852.

[53]曹铭.TC4 钛合金锻件上LMD 成形复杂结构的界面组织及性能调控[D].廊坊:北华航天工业学院,2020.CAO M.Interfacial structure and property control of LMD forming complex structure on TC4 titanium alloy forging[D].Langfang:North China Institute of Aerospace Engineering,2020.

[54]叶坤.后处理工艺对选区激光熔化TC4 钛合金组织与性能的影响[D].南昌:南昌大学,2022.YE K.Influence of post-treatment process on the microstructure and properties of selective laser melted TC4 titanium alloy[D].Nanchang:Nanchang University,2022.

[55]LIU Z Y,QI H.Effects of substrate crystallographic orientations on crystal growth and microstructure formation in laser powder deposition ofnickel-basedsuperalloy[J].Acta Materialia,2015,87:248-258.

[56]郭顺,徐俊强,杨东青,等.异质层状钛合金增材构件微观组织与力学性能[J].复合材料学报,2022,39(12):6017-6027.GUO S,XU J,YANG D Q,et al.Microstructure and mechanical properties of heterogeneous layered titanium alloy components fabricated via additive manufacturing[J].Acta Materiae Compositae Sinica,2022,39(12):6017-6027.

[57]BAMBACH M,SIZOVA I,SYDOW B,et al.Hybrid manufacturing of components from Ti-6Al-4V by metal forming and wire-arc additive manufacturing[J].Journal of Materials Processing Technology,2019,282:116689.

[58]SHI X Z,MA S Y,LIU C M,et al.Selective laser melting-wire arc additive manufacturing hybrid fabrication of Ti-6Al-4V alloy:Microstructure and mechanical properties[J].Materials Science and Engineering:A,2017,684:196-204.

[59]LIU Y B,JIN P,LI J Z,et al.Microstructural characteristics and mechanical properties of repaired titanium alloy blade by arc additive manufacturing process[J].Advanced Engineering Materials,2020,22(11):2000187.

[60]杨光,马玥,王超,等.增材修复对激光沉积制造TC4 组织与力学性能的影响[J].中国激光,2018,45(12):70-76.YANG G,MA Y,WANG C,et al.Effect of additive repair on microstructure and mechanical properties of laser additive manufactured TC4 titanium[J].Chinese Journal of Lasers,2018,45(12):70-76.

[61]ZHANG J K,ZHANG X,WANG X Y,et al.Crack path selection at the interface of wrought and wire+arc additive manufactured Ti-6Al-4V[J].Materials&Design,2016,104:365-375.

[62]EDWARDS P,RAMULU M.Effect of build direction on the fracture toughness and fatigue crack growth in selective laser meltedTi-6Al-4V[J].Fatigue &Fracture of Engineering Materials &Structures,2015,38(10):1228-1236.

[63]ZHANG J K,WANG X Y,PADDEA S,et al.Fatigue crack propagation behaviour in wire+arc additive manufactured Ti-6Al-4V:Effects of microstructure and residual stress [J].Materials &Design,2016,90:551-561.

[64]WANG F D,WILLIAMS S,COLEGROVE P,et al.Microstructure and mechanical properties of wire and arc additive manufactured Ti-6Al-4V[J].Metallurgical and Materials Transactions A,2013,44:968-977.

[65]徐国建,柳晋,陈冬卅,等.正火温度对电弧增材制造Ti-6Al-4V组织与性能的影响[J].焊接学报,2020,41(1):39-43.XU G J,LIU J,CHEN D S,et al.Effect of normalizing temperature on microstructure and properties of Ti-6Al-4V manufactured by arc additive[J].Transactions of the China Welding Institution,2020,41(1):39-43.

[66]BERMINGHAM M J,NICASTRO L,KENT D,et al.Optimising the mechanical properties of Ti-6Al-4V components produced by wire+arc additive manufacturing with post-process heat treatments[J].Journal of Alloys and Compounds,2018,753:247-255.

[67]王健.电弧增材制造TC4 钛合金宏微观组织演变及力学性能研究[D].西安:西北工业大学,2020.WANG J.A Study on macro/microstructure evolution and mechanical properties of wire and arc additive manufactured TC4 titanium alloy[D].Xi'an: Northwestern Polytechnical University,2020.

[68]许明方,陈玉华,邓怀波,等.超声辅助CMT 电弧增材制造TC4钛合金微观组织和力学性能研究[J].精密成形工程,2019,11(5):142-148.XU M F,CHEN Y H,DENG H B,et al.Microstructure and mechanical properties of TC4 titanium alloy made by UVA-CMT WAAM[J].Journal of Netshape Forming Engineering,2019,11(5):142-148.

[69]COLEGROVE P A,MARTINA F,ROY M J,et al.High pressure interpass rolling of wire+arc additively manufactured titanium components[J].Advanced Materials Research,2014,996:694-700.

[70]MARTINA F,ROY M J,SZOST B A,et al.Residual stress of as-deposited and rolled wire+arc additive manufacturing Ti-6Al-4V components[J].Materials Science and Technology,2016,32(14):1439-1448.

[71]MARTINA F,COLEGROVE P A,WILLIAMS S W,et al.Microstructure of interpass rolled wire+arc additive manufacturing Ti-6Al-4V components[J].Metallurgical and Materials Transactions A,2015,46:6103-6118.

[72]MCANDREW A R,ROSALES M A,COLEGROVE P A,et al.Interpass rolling of Ti-6Al-4V wire+arc additively manufactured features for microstructural refinement[J].Additive Manufacturing,2018,21:340-349.

[73]GAO Y P,WU C D,PENG K,et al.Towards superior fatigue crack growth resistance of TC4-DT alloy by in-situ rolled wire-arc additive manufacturing[J].Journal of Materials Research and Technology,2021,15:1395-1407.