钢铁基耐磨材料作为最早研制和应用的耐磨材料得到了工程机械领域的广泛应用。随着施工条件变得愈加复杂,对高性能钢铁基耐磨材料的需求就变得更加迫切[1-2]。向耐磨钢铁中加入硬质陶瓷相颗粒能够有效提升材料的耐磨性能,更加符合工程领域的实际使用[3-6]。由于强化体和基体的性质通常具有较大差异,因而如何将强化体和基体结合起来制备成整体化的复合材料成为了困扰研究者的一大难题[7-10]。铸渗法因其流程简单,设备简易,成本和对材料特性要求较低等诸多优点,成为制备金属基复合材料的常用方法[11-14]。由于磨损现象主要发生在材料的局部表面,对材料进行有设计的局部强化,能够更加有效提升材料的耐磨性能[15-16]。因而在传统铸渗法制备金属基复合材料时,将强化体制备成设计形状的前驱体,能够很好地达到局部强化的设计目的[17-18]。同时在铸渗过程中,由于强化体陶瓷颗粒的密度大多小于铸造金属熔体,在铸渗过程中存在陶瓷颗粒漂浮移位的现象。且铸渗过程中金属熔体对型腔内部存在冲刷作用,也会导致强化颗粒的移位。将强化体制成具有一定强度的前驱体,能够在型腔内定位固定,从而抵抗金属熔体所带来的冲刷力和浮力,更加贴合设计目标。同时,构型化设计的大孔洞也能扩大基体区范围,对复合区产生钉扎效应,从而使得构型化钢铁基复合耐磨材料具有宏微观双阴影效应,展现出比陶瓷均匀分布钢铁基复合耐磨材料更为优异的耐磨性能[19-20],因而将强化体制成前驱体,能够较好地提升复合材料的耐磨性能[21-22]。

Tang 等[20]采用浆料涂挂后烧结的方式制备出表面包覆Ni-Ti 复合金属过渡层的Al2O3 前驱体,并用此前驱体真空铸渗了耐磨钢铁基复合材料,使得复合材料耐磨性相比Cr15 基体,提升了15 倍。Li等[23]则通过将ZTA 颗粒表面金属化,使其表面包覆致密的Ni-Cr 金属层,从而改善颗粒表面浸润性,确定在1 350 ℃+1 h 的烧结过程后,包裹金属层的预制体有着27.8%孔隙率和35.0 MPa 的抗压强度。郑开宏等[24]利用铸造碳化钨颗粒与还原铁粉为原料,采用松装烧结工艺制备具有蜂巢状结构的多孔陶瓷预制体,发现高温烧结过程中还原铁粉中的Fe 与CTCP 中的W2C 发生反应,在CTCP 表面形成了烧结壳层,壳层相互连接使预制体具有较高强度,铸渗过程中高强度的预制体能够抵抗高温液态金属的热冲击。Ru 等[25]则在ZTA 表面化学镀Ni 后,采用黏合剂制备复合材料前驱体,其镍镀层厚度约为7~10 μm,采用该前驱体制备的复合材料没有铸造裂纹或收缩,陶瓷与基体之间的结合紧密,复合材料冲击磨损性能优于基体。但以上方法均是通过对颗粒表面进行金属化,改善熔体浸润性,提高熔体流动驱动力,使得铸渗熔体能够有更长时间与强化颗粒进行接触,从而改善界面结合性,进而提升复合材料性能。但是金属化的强化体作为等效冷源,会对金属液凝固产生影响,导致复合材料制备时会产生较多铸渗缺陷。

本文先前提出向陶瓷颗粒增强钢铁基耐磨复合材料中引入自放热活性粉体界面的方法对复合材料进行改良,利用其放热特性对材料铸渗过程进行热量补偿,提升材料铸渗深度,改善复合材料铸造质量[26-27]。但由于自放热活性粉体改良表面与表面金属化陶瓷表面性质相差过大,采用直接烧结的方式难以获得较高强度的前驱体,因而其前驱体制备方式大相径庭[23,28-29]。为提升自放热活性界面钢铁基耐磨复合材料的铸造质量,同时为后续构型化设计提供实验依据,本课题从前驱体黏合剂种类,黏合剂用量,自放热粉体用量因素入手,对自放热活性界面钢铁基耐磨复合材料前驱体制备工艺进行研究,使之能够满足陶瓷颗粒增强钢铁基复合材料的铸渗制备需求。

1 实验材料与方法

实验所用原料如图1 所示。选用的耐磨强化陶瓷颗粒为氧化锆增韧氧化铝陶瓷颗粒(zirconia toughened alumina,ZTA),其中ZrO2 含量为20%(质量分数,下同)。自放热粉体采用Al-ZnO 自放热活性粉体,其中Al 含量为20%,ZnO 为80%。由于自放热粉体中氧化物含量较高,且因其特性无法进行加热处理,故无法采用传统的松装烧结方式,亦即前驱体制备需要采用黏合剂的加入使其保有一定强度。本实验选用有机与无机两类黏合剂来进行研究,其中有机黏合剂选用PVAL,黏度为7000 cps,无机黏合剂选用水玻璃,模数3.4,黏度为200 cps。

图1 前驱体制备原料:(a)有机黏合剂PVAL,(b)无机黏合剂水玻璃,(c)耐磨陶瓷ZTA 颗粒

Fig.1 Raw materials for precursor preparation:(a)organic binder PVAL,(b)inorganic binder sodium silicate,(c)wear-resistant ceramic ZTA particles

前驱体采用冷压凝固成型方式制备。首先将自放热粉体与黏合剂及ZTA 陶瓷颗粒混合,采用机械搅拌方式将其混匀,使陶瓷颗粒表面被自放热粉体裹满;再将包裹完毕的ZTA 陶瓷颗粒放入设计好的模具中压实送入恒温烘箱中,烘干凝固,最后脱模得到前驱体。

为分析各种处理后不同样品的物相状态,使用X射线衍射仪(XRD,D/Max-2400X,Rigaku,diffraction angle 20°~90°)对样品进行了衍射实验;采用同步热分析仪(TG-DSC,STA449F3,Netzsch,10 ℃/min,200~1 300 ℃,Ar 气氛)对实验样品升温过程中热量和质量变化进行表征;采用扫描电子显微镜(SEM,Sirion 200,FEI) 对实验样品的表面微观形貌、表面成分和组织结构等进行分析;采用电子探针表面分析仪(EPMA,JXA-8230,JEOL)对样品元素分布情况进行表征。

根据上文提到的影响复合材料前驱体构型的主要影响因素,设计如下实验,研究4 个主要因素对复合材料构型工艺产生的具体影响。

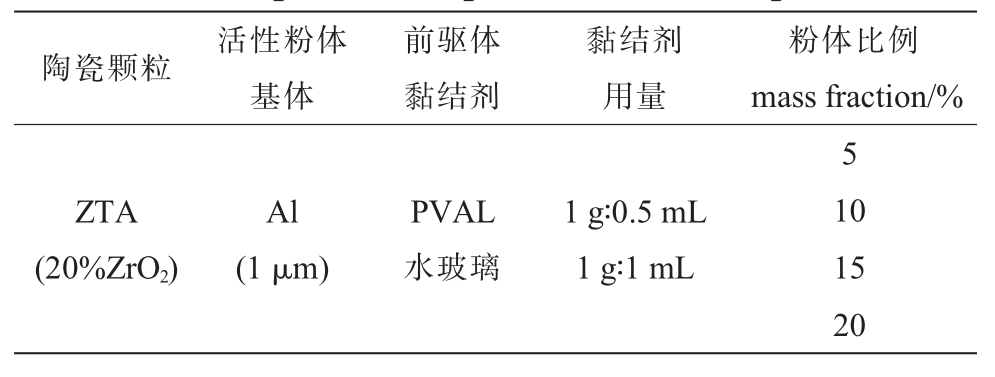

表1 复合材料前驱体制备研究方案

Tab.1 Preparation of precursors for composites

2 实验结果及讨论

2.1 前驱体黏合剂种类研究

众所周知,前驱体制备工艺会对前驱体性能产生较大影响,强化陶瓷颗粒需要通过制备工艺来固定黏结成块,从而达到构型化设计的目的,因而对于前驱体黏合剂的选择非常重要。

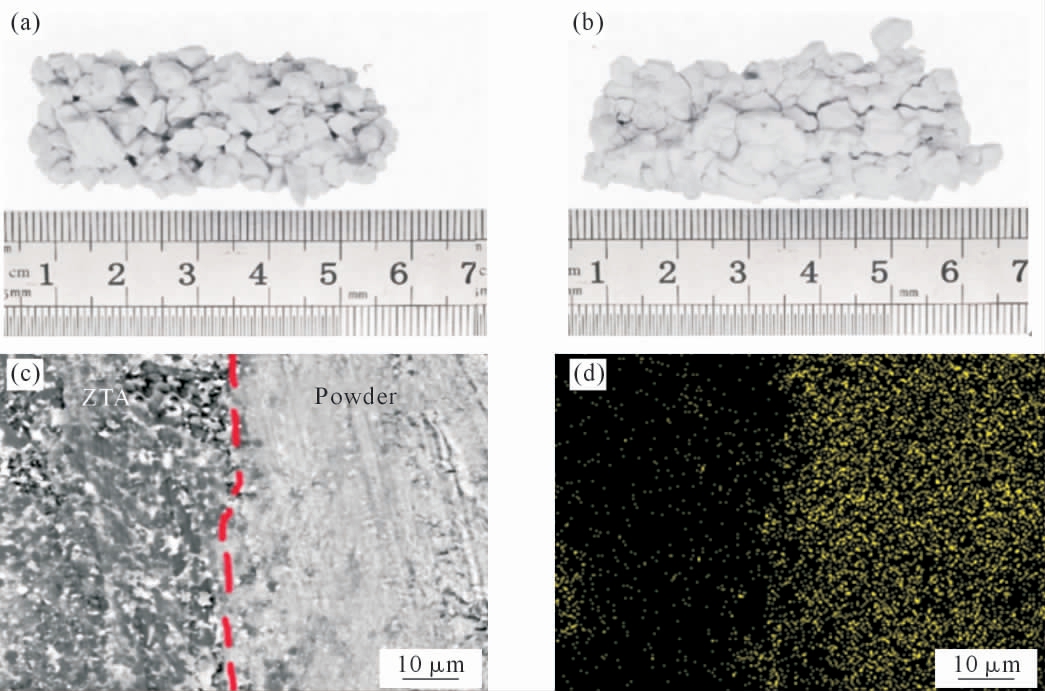

图2 为采用有机黏合剂PVAL 制备的Al-ZnO自放热粉体构型化前驱体,可以看到,使用PVAL 黏合剂可以在ZTA 颗粒表面获得较为均匀的粉体包裹层。但由于PVAL 自身高达7 000 cps 的黏度,在混合含有较多密度较低的ZnO 的Al-ZnO 自放热粉体后,所制备的前驱体出现了较为明显的孔隙堵塞情况,这对于复合材料重力铸渗时,钢铁熔体的流入是极为不利的。同时,在制备过程中,PVAL 的干燥固化过程主要依靠其内部的有机溶剂挥发来达到干燥固化的效果,但由于其自身黏度较高,在块体芯部和模具底部的PVAL 难以快速的干燥固化。且由于PVAL 在超过75 ℃的环境下会发生内部溶剂汽化,产生发泡现象,失去黏合固化前驱体的作用,因而无法通过鼓风烘箱加速其成型速度和脱膜质量。

图2 PVAL 黏合Al-ZnO 粉体构型化前驱体:(a)Al-ZnO 10%(质量分数)构型化前驱体,(b)Al-ZnO 20%(质量分数)构型化前驱体,(c)ZTA 颗粒表面包裹层,(d)包裹层Zn 面扫

Fig.2 PVAL bonded Al-ZnO powder conformational precursors:(a)Al-ZnO 10%(mass fraction)conformational precursor,(b)Al-ZnO 20%(mass fraction)conformational precursor,(c)surface inclusions of ZTA particles,(d)Zn mapping of inclusions

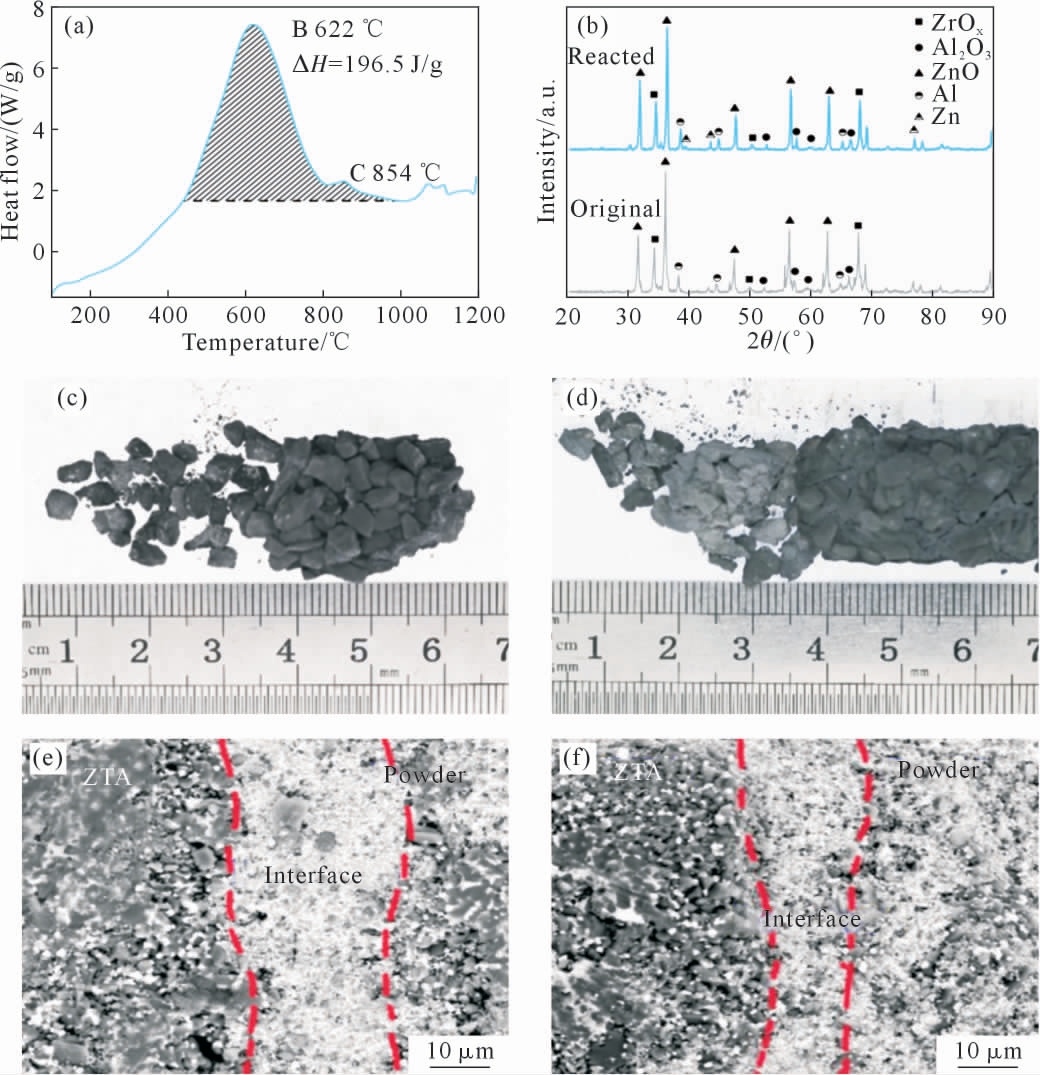

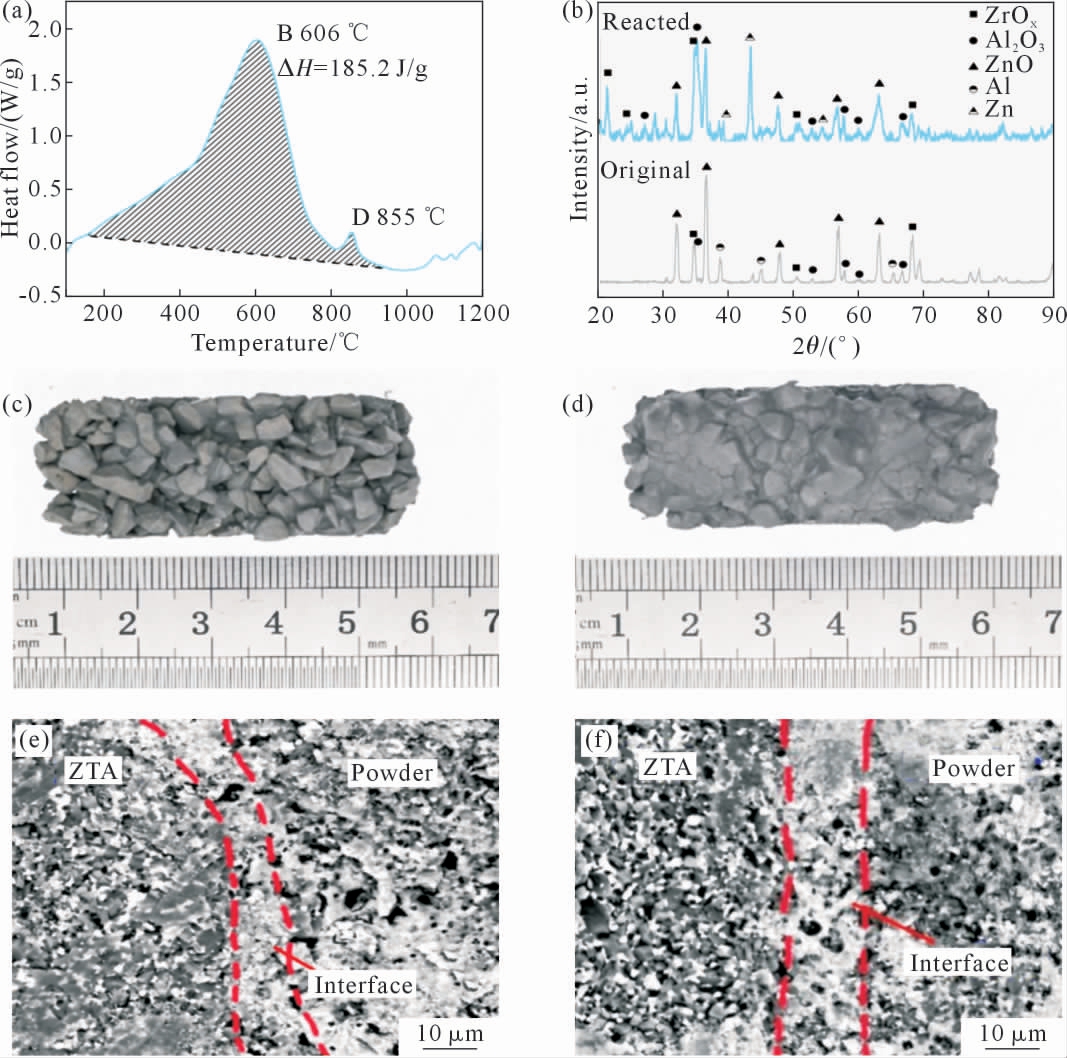

图3 为自放热粉体发生反应后,使用PVAL 制备的Al-ZnO 自放热粉体构型化前驱体。从差热曲线的结果中可以看到,使用PVAL 这一黏合剂在ZTA 表面包裹的自放热粉体的627 ℃固相间典型反应峰与854 ℃的固液相界面反应峰均存在,仅有铝的熔化吸热峰消失,说明PVAL 这一黏合剂对自放热粉体的反应没有明显影响。从XRD 曲线中可以看到,包裹自放热粉体的陶瓷颗粒反应前后仅有和Al-ZnO 自放热粉体一样的反应产物变化,不存在明显的有机物存留,说明PVAL 作为有机黏结剂在高温状态下发生了分解反应。观察反应后的前驱体,发现其均发生了溃散现象。其界面微观形貌为ZTA 表面出现了Zn 相对聚合比较紧密的反应界面层,在更外侧则是松散的反应生成粉体,没有金属烧结的过程,没有形成致密的烧结颈。由于PVAL在高温会反应分解,自放热粉体内部又无法发生金属烧结过程,ZTA 颗粒之间不存在较强的结合,因而使得前驱体强度出现明显下降,出现溃散现象。

图3 PVAL 黏合Al-ZnO 粉体构型化前驱体反应后:(a)差热曲线,(b)XRD 曲线,(c)Al-ZnO 10%(质量分数)前驱体反应后,(d)Al-ZnO 20%(质量分数)前驱体反应后,(e)10%(质量分数)前驱体反应后微观形貌,(f)20%(质量分数)前驱体反应后微观形貌

Fig.3 PVAL bonded Al-ZnO powder conformational precursors after reaction:(a)DSC curves,(b)XRD patterns,(c)Al-ZnO 10%(mass fraction)precursor after reaction,(d)Al-ZnO 20%(mass fraction)precursor after reaction,(e)microscopic morphology 10%(mass fraction)precursor after reaction,(f)microscopic morphology 20%(mass fraction)precursor after reaction

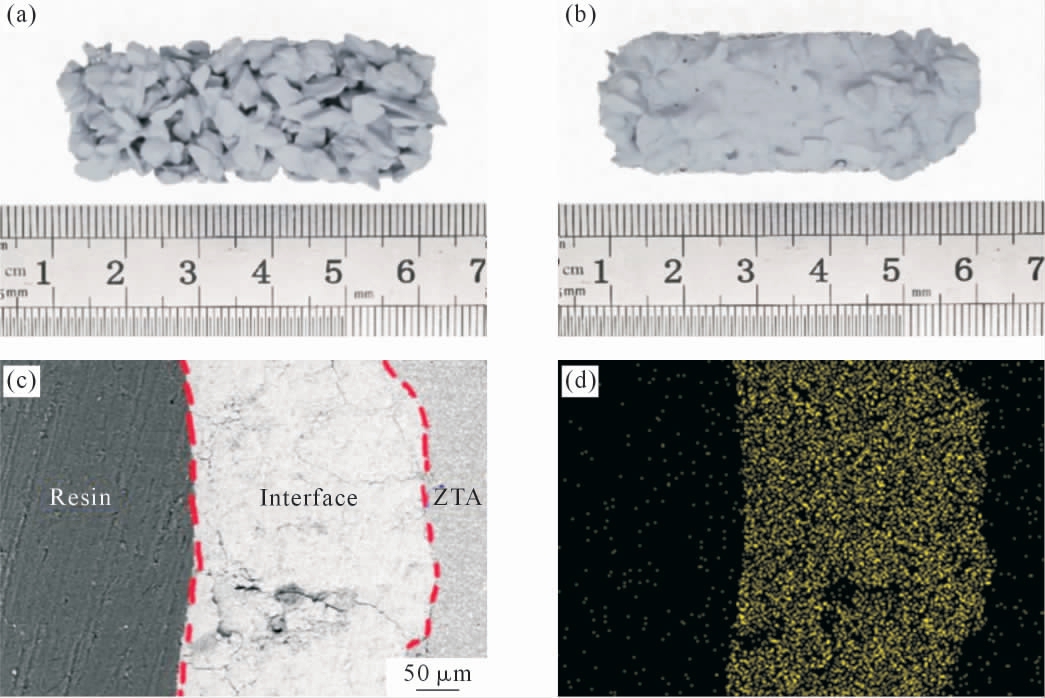

图4 为采用无机黏合剂水玻璃所制备的Al-ZnO自放热粉体构型化前驱体,可以看到,使用水玻璃黏合剂也可以在ZTA 颗粒表面获得较为均匀的粉体包裹层。且由于水玻璃200 cps 这一较低的黏度,使得制备的前驱体孔隙堵塞明显改善。水玻璃的高温稳定性对于其干燥固化过程有较好的促进作用,在前驱体制备时,可以通过120 ℃鼓风烘箱烘干4 h,来为水玻璃干燥固化,同时提供溶剂挥发和二氧化碳反应的环境来促进干燥固化,从而快速获得质量稳定容易脱模的前驱体。

图4 水玻璃黏合Al-ZnO 粉体构型化前驱体:(a)Al-ZnO 10%(质量分数)构型化前驱体,(b)Al-ZnO 20%(质量分数)构型化前驱体,(c)ZTA 颗粒表面包裹层,(d)包裹层Zn 面扫

Fig.4 Sodium silicate bonded Al-ZnO powder conformational precursors:(a)Al-ZnO 10%(mass fraction)conformational precursor,(b)Al-ZnO 20%(mass fraction)conformational precursor,(c)surface inclusions of ZTA particles,(d)Zn mapping of inclusions

图5 为自放热粉体发生反应后,使用水玻璃制备的Al-ZnO 自放热粉体构型化前驱体。从差热曲线的结果中可以看到,和PVAL 一样,水玻璃对自放热粉体的反应也没有明显影响。但不同的是在XRD曲线中,包裹自放热粉体的陶瓷颗粒在反应后出现较多和Al-ZnO 自放热粉体不同的衍射峰,亦即高温下稳定的水玻璃残留产物。观察反应后的前驱体,发现其溃散的现象相比PVAL 黏合制备的前驱体有明显改善。结合界面微观形貌分析可知,虽然ZTA表面也没有发生金属烧结的过程,没有形成致密的烧结颈,但由于水玻璃的高温稳定性,使得前驱体依旧保有较高强度。

图5 水玻璃黏合Al-ZnO 粉体构型化前驱体反应后:(a)差热曲线,(b)XRD 曲线,(c)Al-ZnO 10%(质量分数)前驱体反应后,(d)Al-ZnO 20%(质量分数)前驱体反应后,(e)10%(质量分数)前驱体反应后微观形貌,(f)20%(质量分数)前驱体反应后微观形貌

Fig.5 Sodium silicate bonded Al-ZnO powder conformational precursors after reaction:(a)DSC curves,(b)XRD patterns,(c)Al-ZnO 10%(mass fraction)precursor after reaction,(d)Al-ZnO 20%(mass fraction)precursor after reaction,(e)microscopic morphology 10%(mass fraction)precursor after reaction,(f)microscopic morphology 20%(mass fraction)precursor after reaction

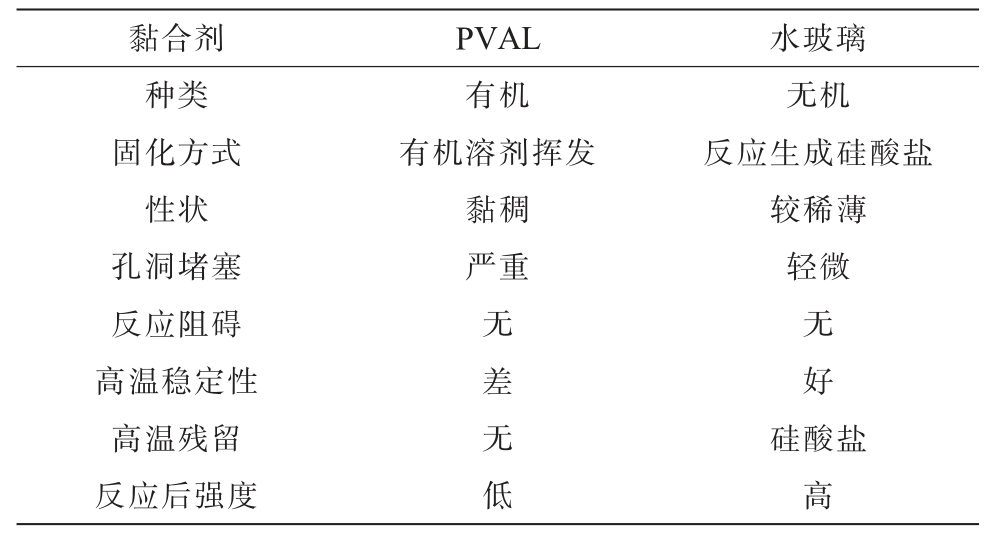

表2 总结了2 种前驱体黏合剂的各项典型特征,可以看到,即便PVAL 黏合剂有着反应后几乎无残留的优秀特性,但由于PVAL 的干燥固化过程较难控制且PVAL 黏合制备的前驱体反应后结合强度下降过大,导致前驱体完全溃散,使得PVAL 难以作为自放热粉体构型化前驱体黏合剂使用。反观水玻璃作为黏合剂,因其较易控制的干燥固化过程与较好的高温稳定性,较为适合作为自放热粉体构型化前驱体的黏合剂来使用。后续的研究黏合剂均以水玻璃为研究对象。

表2 前驱体黏合剂对比

Tab.2 Comparison of precursor binder

2.2 黏合剂用量

确定黏合剂种类之后,需要对黏合剂用量进行研究。由于黏合剂用量与粉体用量直接相关,过多的水玻璃黏合剂虽可强化前驱体强度,但是亦会在前驱体界面处引入较多的对于自放热反应和界面改善均无益处的硅酸盐,因而需要对水玻璃黏合剂的用量进行研究。

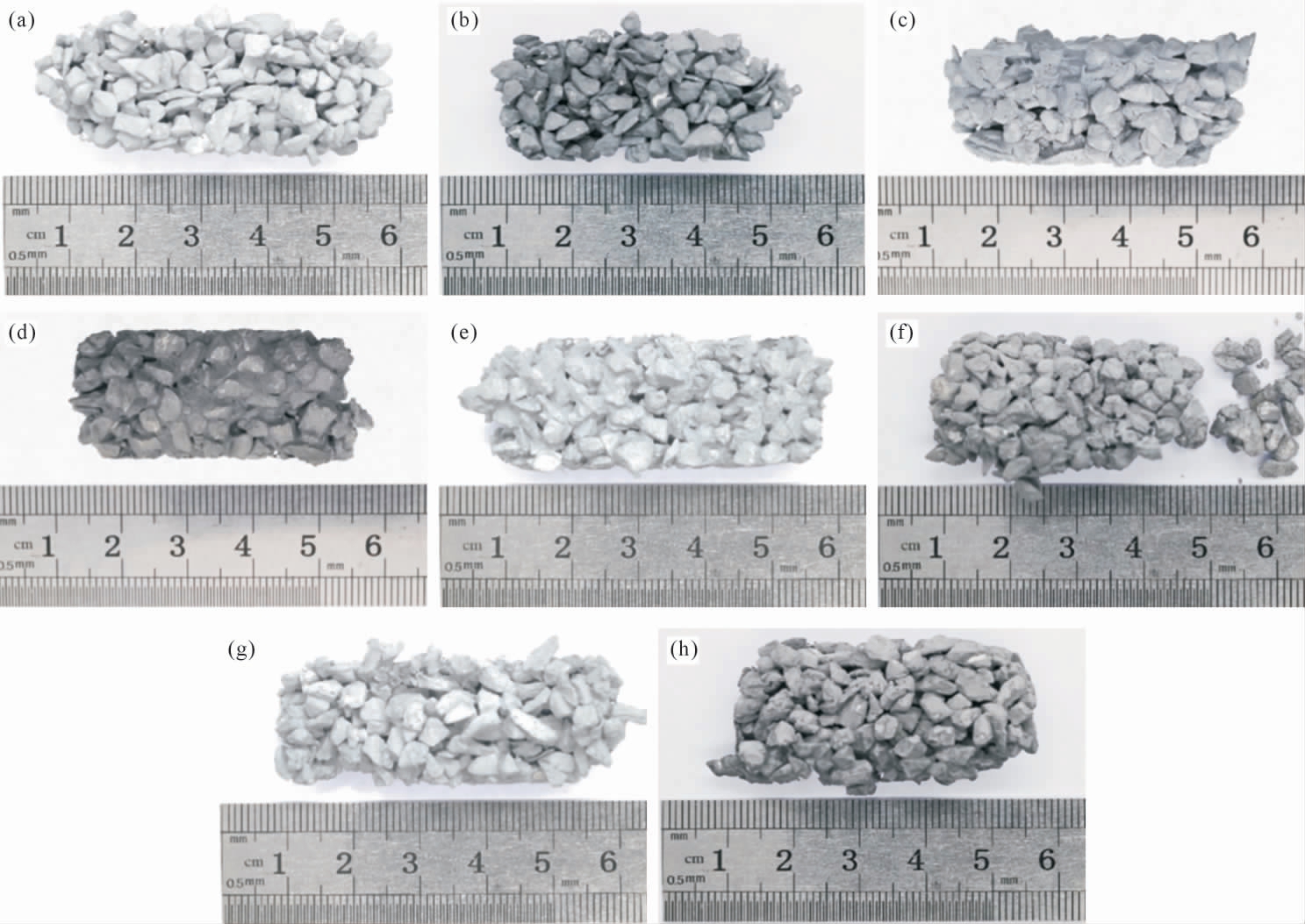

图6 为自放热粉体质量与水玻璃用量为1 g∶0.5 mL 时制备的Al-ZnO 自放热粉体构型化前驱体。可以看到与比值为1g∶1 mL 时制备的前驱体(图4~5)相比,减少水玻璃的用量能够明显改善前驱体孔隙堵塞问题,且对于干燥固化条件没有明显影响,120 ℃烘干4 h 依旧可以稳定获得容易脱模的构型化前驱体。但是从前文中可以得知,反应后的前驱体强度主要由水玻璃来提供,比值为1g∶0.5 mL 时,由于水玻璃用量的减少,前驱体的强度有着明显的下降,在反应后出现了明显的溃散现象。因而后续工作的水玻璃用量均为1 g∶1 mL,不再采用1 g∶0.5 mL的用量。

图6 不同粉体含量1 g∶0.5 mL 水玻璃黏合Al-ZnO 粉体构型化前驱体:(a)5%(质量分数)前驱体反应前,(b)5%(质量分数)前驱体反应后,(c)10%(质量分数)前驱体反应前,(d)10%(质量分数)前驱体反应后,(e)15%(质量分数)前驱体反应前,(f)15%(质量分数)前驱体反应后,(g)20%(质量分数)前驱体反应前,(h)20%(质量分数)前驱体反应后

Fig.6 Al-ZnO powders conformational precursors bonded with 1 g:0.5 ml of sodium silicate with different powder contents:(a)5%(mass fraction)precursor before reaction,(b)5%(mass fraction)precursor after reaction,(c)10%(mass fraction)precursor before reaction,(d)10%(mass fraction)precursor after reaction,(e)15%(mass fraction)precursor before reaction,(f)15%(mass fraction)precursor after reaction,(g)20%(mass fraction)precursor before reaction,(h)20%(mass fraction)precursor after reaction

2.3 粉体用量

由于粉体添加的多少与反应程度密切相关,且不同粉体含量的前驱体也会呈现不同的制备状态,因而需要对粉体最佳用量进行探究。

图7 为Al-ZnO 自放热粉体含量为5%时制备的复合材料构型化前驱体,可以看到,5%的粉体加入之后,在颗粒表面能够包裹较为均匀的粉体包裹层,在反应结束后,也可以获得相对均匀的反应层。但反应后,在粉体包裹区出现了较多的灰色团聚,结合之前工作粉体方面的分析和能谱结果,可知灰色团聚区域为Al 的聚团,说明在较少粉体添加量和黏合剂存在的环境下,自放热粉体之间依然可以进行较为明显的元素扩散行为。反应前包裹层混合较为均匀,各层内元素分布较为均匀,粉体层和颗粒之间的界限清楚。而在反应之后,粉体层的元素出现了集中的现象,粉体层与陶瓷颗粒接触的位置出现了Zn 的集中层,同时该层内Al 的含量有明显下降,说明反应在颗粒表面生成了较为良好集中的反应过渡层。

图7 Al-ZnO 粉体含量5%(质量分数)构型化前驱体:(a)前驱体反应前,(b)前驱体反应前Al 面扫,(c)前驱体反应前Zn 面扫,(d)前驱体反应后,(e)前驱体反应后Al 面扫,(f)前驱体反应后Zn 面扫

Fig.7 Al-ZnO powders 5%(mass fraction)conformational precursors:(a)precursors before reaction,(b)Al mapping before reaction,(c)Zn mapping before reaction,(d)precursors after reaction,(e)Al mapping after reaction,(f)Zn mapping after reaction

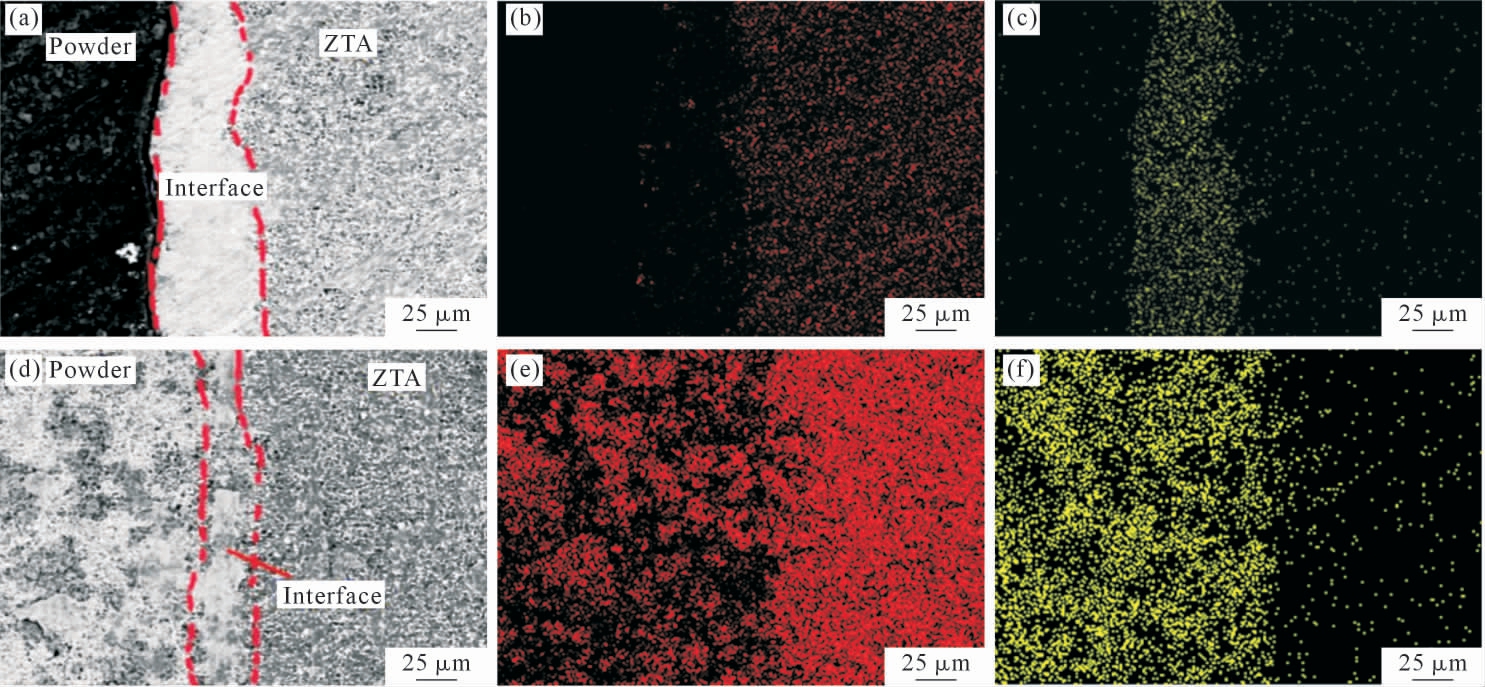

图8 为Al-ZnO 自放热粉体含量为20%(质量分数,下同)时制备的复合材料构型化前驱体,可以看到,20%的粉体加入之后,在颗粒表面包裹的自放热粉体层出现了较为明显的混合不均匀现象。反应后,也可以看到粉体层出现了较多的10 μm 以上的孔洞,同时也出现了较为明显的团聚,说明在粉体添加量上升时,受影响较小的元素扩散现象会导致反应更加剧烈,产生较大孔洞。

图8 Al-ZnO 粉体含量20%(质量分数)构型化前驱体:(a)前驱体反应前,(b)前驱体反应前Al 面扫,(c)前驱体反应前Zn 面扫,(d)前驱体反应后,(e)同前驱体反应后Al 面扫,(f)前驱体反应后Zn 面扫

Fig.8 Al-ZnO powders 20%(mass fraction)conformational precursors:(a)precursors before reaction,(b)Al mapping before reaction,(c)Zn mapping before reaction,(d)precursors after reaction,(e)Al mapping after reaction,(f)Zn mapping after reaction

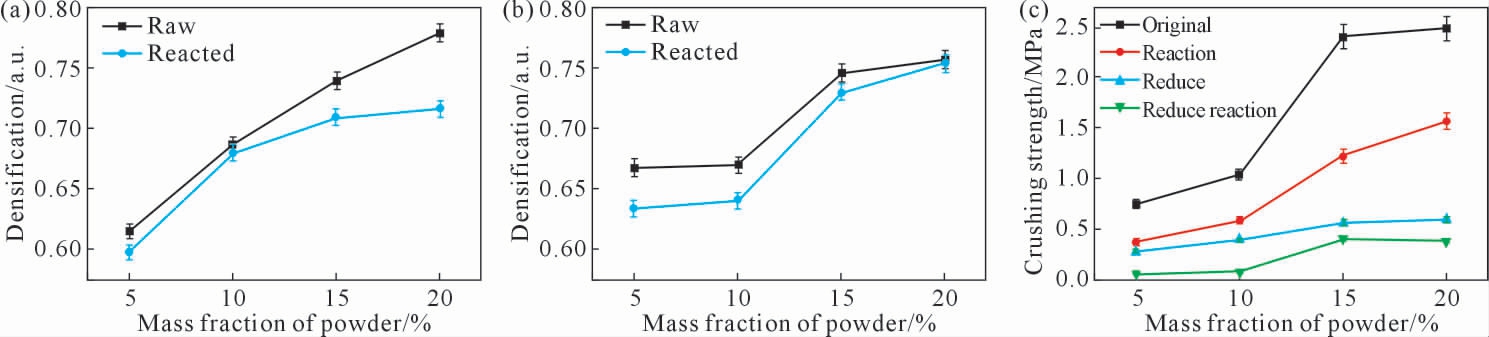

图9 为Al-ZnO 粉体构型化前驱体的物理性能测试结果,可以看到,随着粉体和黏合剂的用量上升,前驱体的致密度有明显上升,孔隙率明显下降。而反应后,由于经历了高温过程,水玻璃干燥固化更加完全,使得致密度下降,孔隙率上升。从压溃强度的测试结果中可以看到,1 g∶0.5 mL 的水玻璃用量会导致压溃强度有着明显的下降,但是在致密度孔隙率方面却没有明显的提升,更加印证了之前对于黏合剂用量的推断。综合之前的表征结果与物理性能的测试结果,采用1 g∶0.5 mL 的水玻璃添加量,粉体含量为10%的前驱体综合性能最优,之后将采用这一参数来进行研究。

图9 Al-ZnO 粉体构型化前驱体物理性能:(a)1 g∶0.5 mL 水玻璃黏合致密度,(b)1 g∶1 mL 水玻璃黏合致密度,(c)压溃强度

Fig.9 Physical characteristics of Al-ZnO powders conformational precursors:(a)density of precursors bonded with 1 g:0.5 mL of sodium silicate,(b)density of precursors bonded with 1 g:0.1 mL of sodium silicate,(c)crushing strength

2.4 重力铸渗结果

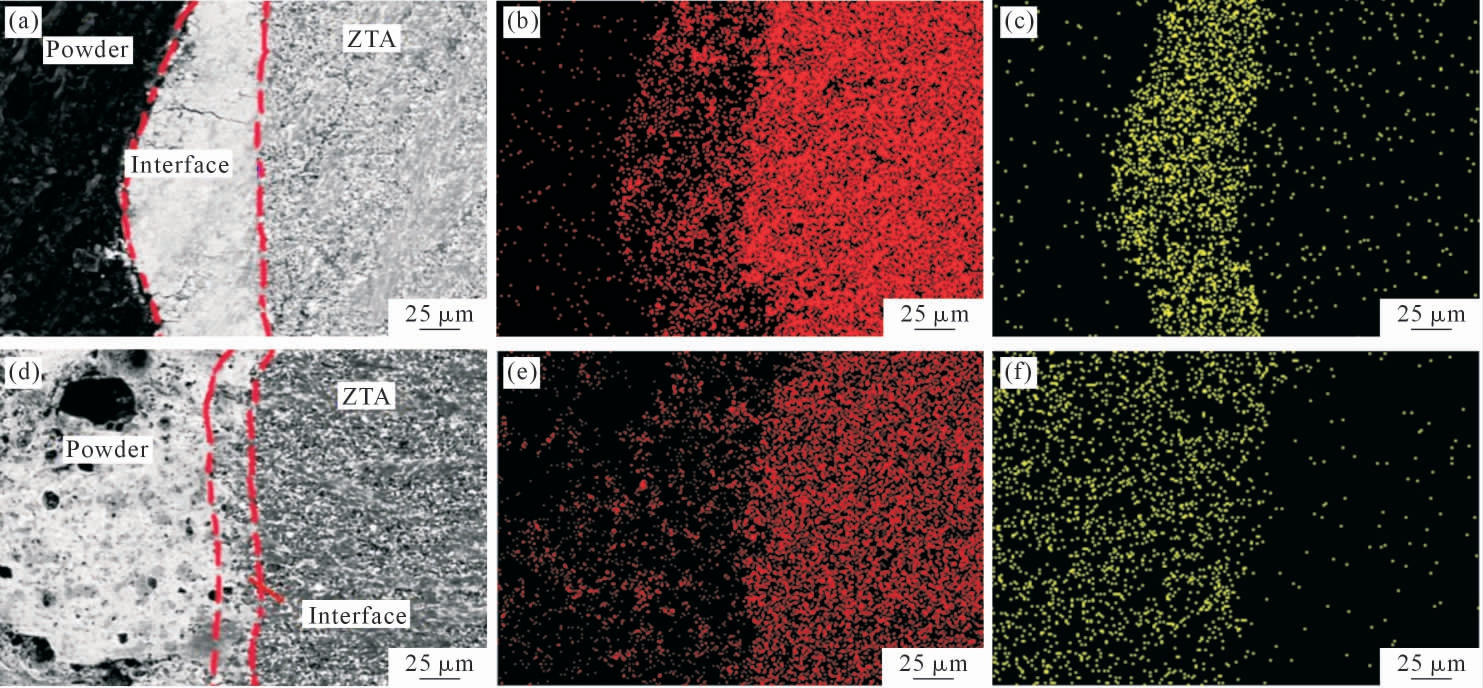

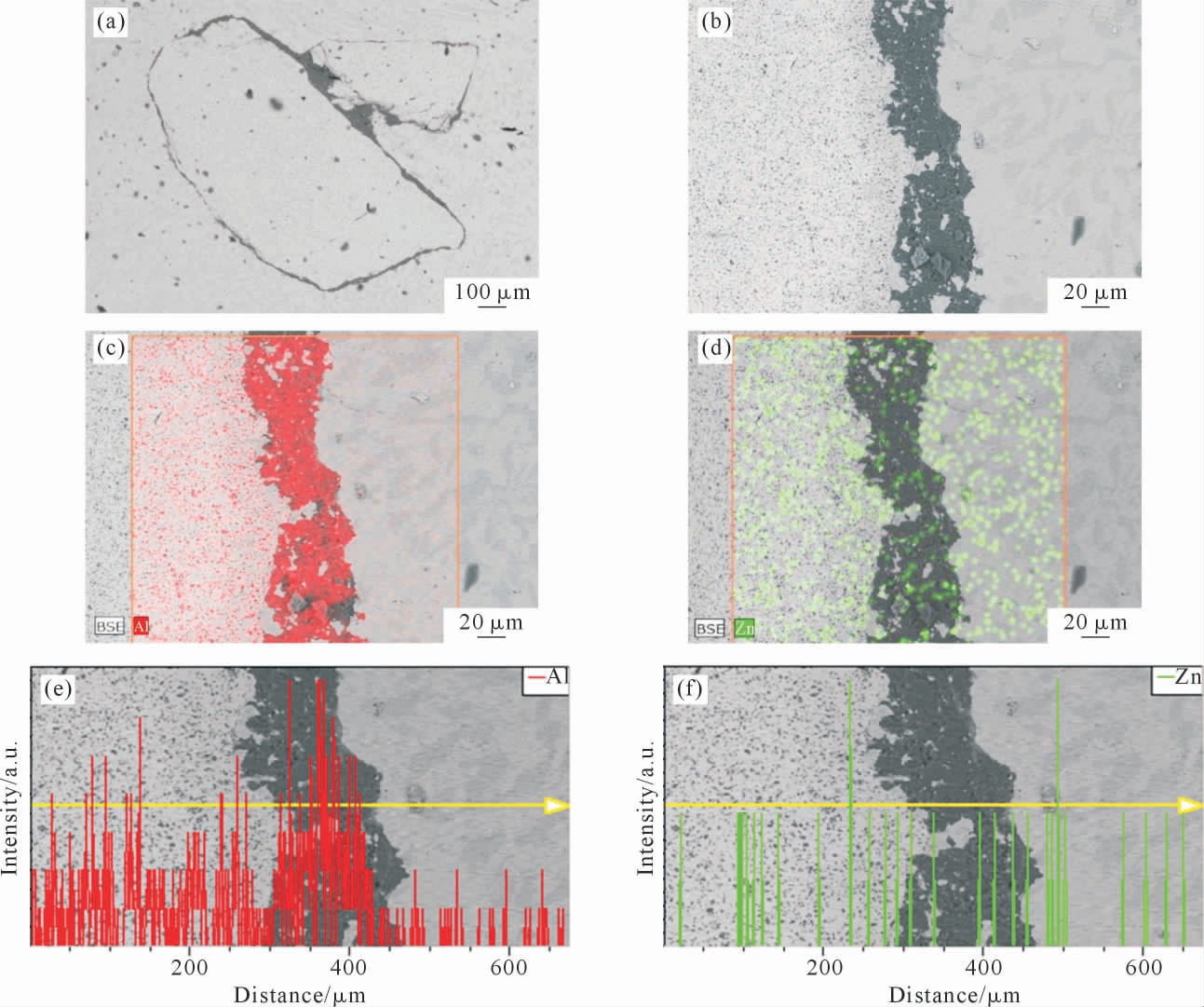

图10 为采用Al-ZnO 粉体构型化前驱体重力铸渗制备的ZTA 增强高铬铸铁复合材料,可以看到,在铸渗过程中,高温的高铬铸铁熔体会诱发Al-ZnO粉体的反应,粉体的反应放热能够很好的补偿铸造过程中的热量耗散,使得金属熔体能够进入更加细小的陶瓷颗粒缝隙中,提升复合材料的铸造质量。图10b 中可以看到,粉体包裹层在铸渗过程后,形成了界面过渡层,提升了陶瓷颗粒的界面结合强度。根据面扫结果可以看到,过渡层中主要是Al 元素,即反应后生成的Al2O3 和未反应的Al,而Zn 含量出现了明显的下降。进一步利用线扫对过渡层进行分析,可以看到在过渡层的两侧,出现了明显的Zn 富集。这与单独前驱体反应不同,复合材料铸造过程中,Zn 的扩散过程更加剧烈,会明显的向包裹层外扩散。

图10 重力铸渗ZTA 增强高铬铸铁复合材料:(a)前驱体强化颗粒,(b)强化颗粒界面,(c)界面处Al 面扫,(d)界面处Zn 面扫,(e)界面处Al 线扫,(f)界面处Zn 线扫

Fig.10 Gravity-casting ZTA/HCCI wear-resistant composites:(a)precursor reinforcing particles,(b)reinforcing particle interface,(c)Al mapping at interface,(d)Zn mapping at interface,(e)Al linear scanning at interface,(f)Zn linear scanning at interface

3 结论

(1)有机黏合剂PVAL,高温反应后无杂质残留,但前驱体强度极低;无机黏合剂水玻璃,高温反应后存在杂质残留,但前驱体具有一定强度;两种黏合剂均不会影响放热反应的发生,但无机黏结剂水玻璃更适合铸渗使用。

(2)黏合剂用量1 g∶0.5 mL 时可以改善孔隙堵塞,但前驱体强度较低;1 g∶1 mL 用量时颗粒表面包裹均匀,且前驱体强度较高;5%(质量分数,下同)粉体用量时反应后可以获得明显的金属化过渡层,但部分颗粒表面明显无粉体包裹;20%粉体用量时会导致包裹层内混合不均,反应剧烈出现较多孔洞。

(3)Al-ZnO 活性粉体包裹层反应后可以获得较为明显的金属层,且反应后无明显孔洞形成。采用Al-ZnO 10%活性粉体,黏合剂为1 g∶1 mL 的水玻璃制备的前驱体性能最佳。通过重力铸渗验证,包裹层能使金属熔体进入1~3 μm 陶瓷颗粒缝隙中,具有良好的铸造性能效果。

[1] 崔蓬勃,沈彤,陈上海,等.新型土压平衡盾构机刀具磨损检测系统研究[J].江苏建筑职业技术学院学报,2018,18(1):49-52.CUI P B,SHEN T,CHEN S H,et al.Study on wear detection system of new EPB shield machine cutter[J].Journal of Jiangsu Jianzhu Institute,2018,18(1):49-52.

[2] 李烨飞,李书文,王怡然.国内铁基耐磨材料研究简述[J].铸造技术,2022,43(6):389-400.LI Y F,LI S W,WANG Y R.Brief review on domestic research in iron-based wear-resistant materials[J].Foundry Technology,2022,43(6):389-400.

[3] 李茂林.我国金属耐磨材料的发展和应用[J].铸造,2002,51(9):525-529.LI M L.Development and application of wear resistant metal materials in China[J].Foundry,2002,51(9):525-529.

[4] 王颖.土压平衡盾构机刀具配置、维修以及管理探索[J].设备管理与维修,2021(10):127-128.WANG Y.Exploration on tool configuration,maintenance and management of soil pressure balance shield machine[J].Plant Maintenance Engineering,2021(10):127-128.

[5] 董晓蓉,郑开宏,袁贤辉,等.颗粒增强金属基复合材料国内专利分析[J].铸造技术,2018,39(1):249-255.DONG X R,ZHENG K H,YUAN X H,et al.Domestic patent analysis of particle reinforced metal matrix composites[J].Foundry Technology,2018,39(1):249-255.

[6] 李烨飞,高义民,史芳杰,等.硬质合金颗粒增强铁基复合材料的三体磨料磨损性能[J].西安交通大学学报,2009,43(5):56-60.LI Y F,GAO Y M,SHI F J,et al.Three-body abrasive wear behavior of iron matrix composite reinforced with cemented carbide particles[J].Journal of Xi'an Jiaotong University,2009,43(5):56-60.

[7] 李荣久.陶瓷-金属复合材料[M].北京:冶金工业出版社,1995.LI R J.Ceramic-metal composites[M].Beijing: Metallurgical Industry Press,1995.

[8] 肖杰,张贞贞,沈伟,等.陶瓷与金属的连接方法[J].硅酸盐通报,2017,36(5):1623-1627.XIAO J,ZHANG Z Z,SHEN W,et al.Bonding technique of ceramics to metals[J].Bulletin of the Chinese Ceramic Society,2017,36(5):1623-1627.

[9] 缪喆宇,高义民,王怡然,等.搭接率与二次重熔对激光熔覆石墨/铜自润滑复合材料组织的影响[J].铸造技术,2022,43(6):433-438.MIAO Z Y,GAO Y M,WANG Y R,et al.Effect of lap ratio and secondary cladding on laser cladding graphite/copper self-lubricating composite[J].Foundry Technology,2022,43(6):433-438.

[10] 王怡然,高义民.Ti 元素对Ti3SiC2 在铜基复合材料中的分解抑制研究[J].铸造技术,2022,43(6):410-416.WANG Y R,GAO Y M.Effect of Ti in inhibiting the decomposition of Ti3SiC2 in copper matrix composites[J].Foundry Technology,2022,43(6):410-416.

[11] 高义民.陶瓷颗粒增强铁基表面复合材料的研究现状与最新进展[J].铸造,2012,61(9):985-990.GAO Y M.Status and recent progress of research on ceramic particles reinforced iron matrix surface composite[J].Foundry,2012,61(9):985-990.

[12] 王娟,郑开宏.ZTA 颗粒增强铁基复合材料的高温磨料磨损性能研究[J].热加工工艺,2018,47(10):101-105,109.WANG J,ZHENG K H.Study on high temperature abrasive wear properties of ZTA particle reinforced iron matrix composites[J].Hot Working Technology,2018,47(10):101-105,109.

[13] 郑开宏,高义民,陈亮,等.颗粒增强铁基复合材料的三体磨料磨损性能[J].摩擦学学报,2012,32(2):176-182.ZHENG K H,GAO Y M,CHEN L,et al.Three-body abrasive wear behavior of iron matrix composites reinforced with tungsten carbide particles[J].Tribology,2012,32(2):176-182.

[14] ZHENG K H,GAO Y M,TANG S L,et al.Interface structure and wear behavior of Cr26 ferrous matrix surface composites reinforced with CTCP[J].Tribology Letters,2014,54:15-23.

[15] LI Y F,GAO Y M.Three-body abrasive wear behavior of CC/high-Cr WCI composite and its interfacial characteristics[J].Wear,2010,268(3-4):511-518.

[16] LI Y F,GAO Y M,XIAO B,et al.Theoretical study on the electronic properties and stabilities of low-index surfaces of WC polymorphs[J].Computational Materials Science,2011,50(3):939-948.

[17] LI Y F,LI C,TANG S L,et al.Interfacial bonding and abrasive wear behavior of iron matrix composite reinforced by ceramic particles[J].Materials,2019,12(22):3646.

[18] ZHENG K H,GAO Y M,LI Y F,et al.Three-body abrasive wear resistance of iron matrix composites reinforced with ceramic particles[J].Journal of Engineering Tribology,2013,228(1):3-10.

[19] LI C,SHI J,LI Y H,et al.Interfacial bonding and abrasive wear behaviours of the iron matrix composites[J].Materials Science and Technology,2022,38(13):965-976.

[20] TANG S L,GAO Y M,LI Y F,et al.Preparation and interface investigation of Fe/Al2O3P composite activated by Ni and Ti[J].Advanced Engineering Materials,2016,18(11):1913-1920.

[21] XU R J,CHONG X Y,ZHOU Y X,et al.Temperature and stress field analysis of solidification process in high chromium cast iron matrix composite reinforced by ZTA ceramic particles[J].Materials Research Express,2019,6:106551.

[22] XUE D,JIA Y W,ZHANG X Z,et al.Effect of ZTA volume fractions on the microstructure and properties of ZTAp/high manganese steel composites[J].Materials Research Express,2019,6:046535.

[23] LI C,LI Y F,SHI J,et al.Interfacial characterization and erosive wear performance of zirconia toughened alumina ceramics particles reinforced high chromium white cast irons composites[J].Tribology International,2022,165:107262.

[24] 郑开宏,高义民,李烨飞,等.具有钉扎效应的CTCP/Cr26 复合材料制备及界面结构[J].稀有金属材料与工程,2014,43(3):698-702.ZHENG K H,GAO Y M,LI Y F,et al.Preparation and interface structure of CTCp/Cr26 composites with the pinning effect[J].Rare Metal Materials and Engineering,2014,43(3):698-702.

[25] RU J J,HE H,JIANG Y H,et al.Fabrication and interaction mechanism of Ni-encapsulated ZrO2-toughened Al2O3 powders reinforced high manganese steel composites[J].Advanced Powder Technology,2019,30(10):2160-2168.

[26] YU W Z,GAO Y M,WANG Y R.Research on reaction characteristics and mechanisms of Al-ZnO system powder[J].Materials Chemistry and Physics,2023,309:128359.

[27] WANG S,LI Y M,WANG J,et al.Effect of in-situ(Ti&W)C multiphase particles on three-body abrasive wear of high chromium cast iron[J].Materials Chemistry and Physics,2023,295:127161.

[28] TANG S L,LI Y F,GAO Y M,et al.First-principles investigations of the structural,anisotropic mechanical,thermodynamic and electronic properties of the AlNi2Ti compound[J].Crystals,2018,8(2):93.

[29] LI C,LI Y F,SHI J,et al.Interfacial characteristics and wear performances of iron matrix composites reinforced with zirconia-toughened alumina ceramic particles[J].Ceramics International,2022,48(1):1293-1305.