由于传统的陶瓷材料中含有气孔、第二相等缺陷使光线在进入陶瓷基体后会发生折射和散射等现象,导致光线无法穿透陶瓷体,因此传统的陶瓷是不透明的[1]。直到1962 年,Coble 首次制备出具有一定透明性的氧化铝陶瓷,说明一些陶瓷具有透明性,开拓了陶瓷材料新的应用领域[2]。此后,很多国家开始对透明陶瓷进行研究,并研制出Al2O3[3]、Y2O3[4]、钇铝石榴石(Y3Al5O12,YAG)[5]、MgO[6]等氧化物透 明陶瓷以及AIN[7]、ZnS[8]、MgF2[9]、CaF2[10]等非氧化物透明陶瓷。氧化物透明陶瓷的研究技术较为成熟,其原料粉体的烧结活性更高,制备工艺也更加简单。因此,许多科研人员都将研究重心放在氧化物透明陶瓷上。其中,石榴石结构因其优异的透光性、可调节的主体成分和灵活的掺杂等结构优势,成为一种极具发展潜力的氧化物透明陶瓷。

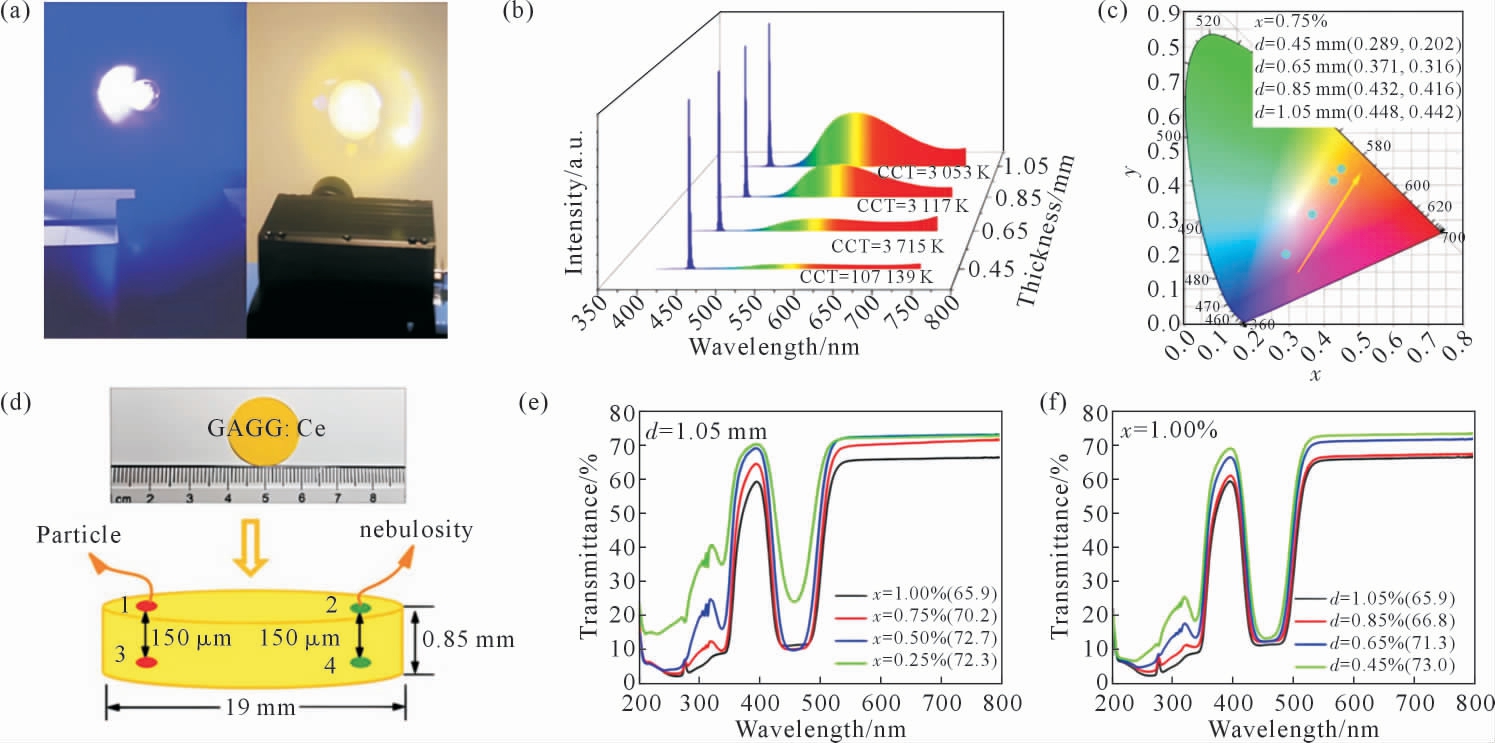

钇铝石榴石陶瓷由于其优良的光学性能和广泛的技术应用而成为目前的研究热点之一[11]。Ikesue等[12]首次通过固相反应法制备了掺钕的YAG 透明陶瓷(YAG:Nd),被用于固体激光器实现了激光输出。目前,最常见商用的LED 是通过发蓝光的LED 芯片与发黄光的YAG 荧光粉组合而制成[13]。因此,YAG透明陶瓷作为一种光功能透明陶瓷,得到了广泛的应用。然而,YAG 的密度相对较低(约4.55 g/cm3)使其X 射线阻止能力差。2005 年,Nikl 等[14]对Pr3+ 掺杂的镥铝基石榴石(Lu3Al5O12:Pr,LuAG:Pr)单晶的发光性能进行了研究,发现其在室温下具有更高的密度(约6.73 g/cm3),总闪烁效率和温度稳定性相对于YAG:Pr 具有较大优势。Petrosyan 等[15]通过对掺杂浓度的优化,获得了光产额超过26 000 ph/MeV 的单晶。但镥在自然界中含量极低,分离和提纯难度大,使其生产成本较高,无法规模化生产。另外,LuAG 体系中存在一些缺陷,其中以反位缺陷为代表,会严重影响其发光特性。因此,研究者利用“缺陷工程”与“能带工程”的思想对其进行特定共掺杂,对其能带结构进行调控,从而淹没潜能级缺陷,优化发光机理[16]。Chen 等[17]采用“带隙工程”思想对LuAG 进行Ga3+的掺杂。研究结果表明,Ca3+的引入降低了导带底的能量,将反位缺陷等一些浅能级缺陷淹没。随后研究者发现钆的相对原子质量接近镥,但其氧化物的价格低得多,且Gd3+的4f 轨道中有一半被电子所填充,电子层的结构是封闭的,这使得Gd3+ 离子不发光,适合作为主体材料[18]。Kamada 等[19]在LuAG:Ce晶体的基础上,进行Ga3+和Gd3+的替代掺杂,制备出光产额为LuAG:Ce 约3 倍的多组分GAGG:Ce闪烁体。Liu 等[20]制备了一系列GAGG:xCe3+ 荧光透明陶瓷,如图1 所示,显示了GAGG:xCe3+陶瓷的外观和光学透过率,并且蓝色激光二极管与GAGG:0.75%Ce3+透明陶瓷片结合获得暖白光,表明GAGG:Ce3+透明陶瓷能够成为高功率白光发光二极管的颜色转换器。且GAGG:Ce 还具有高密度(6.63 g/cm3)、高透过率、有效原子序数大,高光产额、衰减时间快,高能量分辨、物化性能稳定等优点[21]。因此,GAGG 已经成为国内外广泛的研究对象,可用于X 射线检测、高功率LED 照明等领域[22]。

图1 GAGG:xCe3+荧光透明陶瓷:(a)2 W 的445 nm 的蓝色激光二极管(左)、蓝色激光二极管与GAGG:0.75%Ce3+透明陶瓷结合在工作中产生白色激光的原型(右),(b)白色激光二极管的电致发光光谱,(c)Ce3+含量为0.75%的激光的色坐标,(d)Ce 含量为0.75%和厚度为0.85 mm 的GAGG:xCe3+图像,(e)不同Ce3+浓度陶瓷片的透过率图谱,(f)不同厚度的GAGG 陶瓷片透过率图谱[20]

Fig.1 GAGG:xCe3+fluorescent transparent ceramics:(a)images of a 445 nm blue LD with 2 W(left),blue LD and the GAGG:0.75%Ce3+transparent ceramic in operation to produce a prototype white laser(right),(b)electroluminescence spectrum of the white laser diode,(c)color coordinates of the laser light with Ce3+content of 0.75%,(d)Ce content of 0.75%and thickness of 0.85 mm GAGG:xCe3+image,(e)transmittance profiles of ceramic wafers with different Ce3+concentrations,(f)transmittance profiles of GAGG ceramic wafers with different thicknesses[20]

闪烁透明陶瓷的制备工艺与普通陶瓷基本一致,主要包括粉体制备、坯体成型、陶瓷烧结等步骤,但在实际应用过程中,对透明陶瓷材料的制备技术提出了更高的要求。高性能的透明GAGG 陶瓷是需要建立在制备超细、高分散以及高烧结活性的GAGG 纳米粉体技术基础之上的,因此,对陶瓷粉体性能的提高变得越来越重要[23]。常用的粉体制备方法为固相法和液相法2 类,其中常用的液相法包括:溶胶-凝胶法[24]、水热法[25]、喷雾热解法[26]、共沉淀法[27]等。与固相法相比,液相法可以更加精确地控制材料的化学组成,特别适用于制备纯度要求较高、复杂材料体系的粉体制备[28]。同时,化学共沉淀法还具有成本较低、装置简单、反应温度低、颗粒均匀适合大规模生产等优势,是制备GAGG 透明陶瓷粉体的研究热点[29]。本文着重介绍了化学共沉淀法在制备GAGG 透明陶瓷粉体方面的研究进展、相关机理的研究、影响GAGG 陶瓷粉体性能的因素,并对使用化学共沉淀法制备GAGG 粉体的未来发展方向进行了分析和展望。

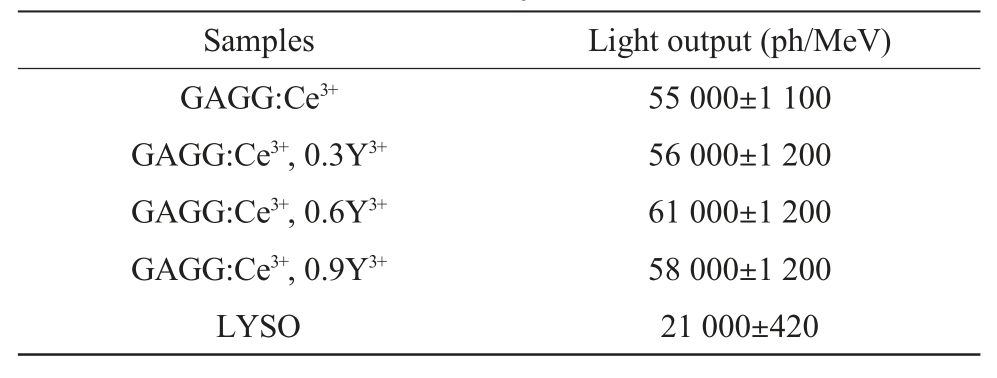

1 化学共沉淀法制备GAGG 纳米粉体的发展

化学共沉淀法是用来制备纳米粉体的一种常见方法,其步骤是在混合的金属盐溶液中添加沉淀剂,或将金属盐溶液滴定入所制备的沉淀剂中,以获得组成均匀的混合沉淀。然后经洗涤、烘干和煅烧等步骤,最终得到所需的粉体。中国科学院宁波材料研究所Luo 等[30-31]通过共沉淀法制备出GAGG:Ce 纳米粉体,并在母盐溶液与沉淀剂混合的过程中增加了超声波扩散,使其产生足够的压力波,有利于沉淀物的解聚和超细粉末的合成,既保证了粉体的均匀性又提高了悬浮颗粒的活性,从而提高了GGAG:Ce 粉末的成型与烧结效果。此后,宁波材料研究所又陆续探究了共沉淀法制备中沉淀剂[32]、盐溶液中阳离子浓度[33]、煅烧温度[34]等对GAGG:Ce纳米粉体性能的影响。东北大学孙丽娜等[35]在GAGG:Ce 的基础上掺入Pr 得到GAGG:Ce,Pr,掺入Pr 之后,闪烁陶瓷的衰减时间由69.82 ns 降低为35.43 ns。Zhang 等[36]采用化学共沉淀法结合氧气气氛和热等静压后处理制备出GAGG:Ce3+,xY3+(x=0~0.9)陶瓷,探究了Y3+对GAGG 陶瓷烧结的影响,图2a 表示在 137Cs的激发下得到GAGG:Ce3+,xY3+陶瓷的脉冲高度光谱图,图2b 可知Y3+离子的掺杂量为0.9 时透过率最高,并以LYSO 晶体光谱作为参考,考虑PMT 的发射加权量子效率和光收集效率得到了样品的绝对光输出如表1 所示,得出GAGG 陶瓷的绝对光输出约为LYSO 晶体的3倍。2019 年,Korzhik 等[37]利用化学共沉淀法制备了粒径为(94±5)nm 的纯相GGAG:Ce 纳米粉体,研究表明通过化学共沉淀法可以最大限度地减少晶体生长过程中Ga 的挥发,并使纳米工程晶体的光产量提高多达20%。2021 年,俄罗斯科学家Dosovitskiy等[38]以碳酸氢铵为沉淀剂制得GAGG 透明陶瓷,通过成分表征揭示了Ce3+在晶粒边界的偏析与晶界处观察到增强的Ce3+光致发光一致。共沉淀法具有以下优点:金属盐溶液与沉淀剂在分子水平上进行化学反应,从而有助于获得球形度高、粒度均匀且分散性好的GAGG 纳米粉体,但是为保证制备的粉体质量,其工艺参数需要严格控制和调节。如金属盐溶液的浓度、沉淀剂的种类、分散剂的选择、煅烧条件等。

表1 GAGG:Ce3+,xY3+陶瓷和LYSO晶体的光输出[36]

Tab.1 Light output of GAGG:Ce3+,xY3+ceramics and LYSO crystal[36]

图2 GAGG:Ce3+,xY3+(0~0.9)透明陶瓷:(a)GAGG:Ce3+,xY3+(0~0.9)陶瓷和LYSO 晶体被137Cs 激发的脉冲高度光谱图,(b)透过率曲线[36]

Fig.2 GGAG:Ce3+,xY3+(0~0.9)transparent ceramics:(a)pulsed height spectra of GAGG:Ce3+,xY3+(0~0.9)ceramics and LYSO crystals excited by 137Cs,(b)transmittance curves[36]

2 化学共沉淀法制备GAGG 纳米粉体的机理

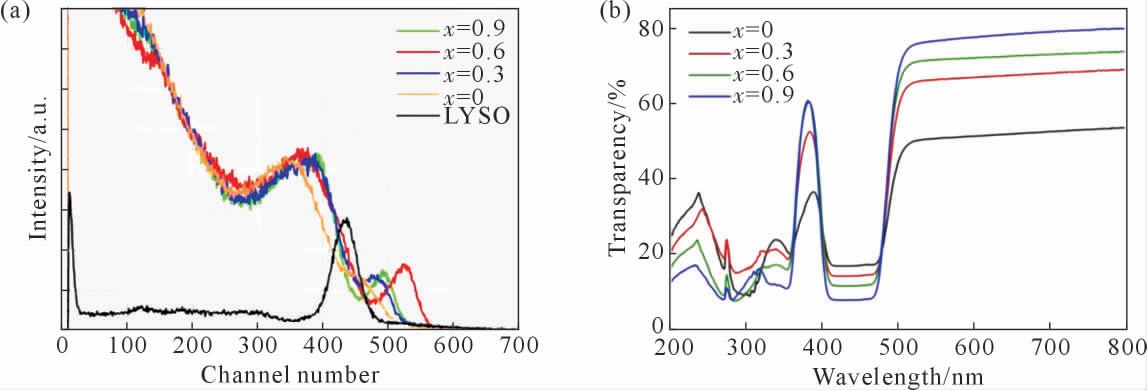

化学共沉淀法制备纳米粉体的经典理论是Lamer 理论,在液相环境中形成粉体颗粒是一个非常复杂的过程,大致可以表示为:金属离子—晶胚—晶核—沉淀微粒—晶型沉淀/无定型沉淀[39]。若想得到分散性能较好的纳米材料,需要对沉淀过程中晶体的成核、生长和团聚过程进行研究[40-41]。

图3 所示是Lamer 理论生长机制示意图[42]。Lamer 理论将晶体的成核与生长过程分为3 个阶段。第1 阶段,组分浓度C 逐渐增加至饱和状态C0,无晶核生成。第2 阶段,单体浓度过饱和,到一定程度后开始大量成核,组分浓度C 急剧降低至临界成核浓度Ck。第3 阶段,当浓度介于饱和浓度C0 与临界成核浓度Ck 之间,组分浓度不再下降、成核终止,这一阶段是单纯的晶粒生长阶段。因此,前驱体的形成主要由两个过程组成:晶核形成与长大过程。液相法制备超细、尺寸均一的粉体时,需要确保在成核阶段生成足够数量的晶核,并避免已经形成的晶核继续生长[43]。根据Weimarn 成核速率经验公式[44]:

图3 Lamer 理论生长机制示意图[42]

Fig.3 Schematic diagram of Lamer’s theoretical growth mechanism[42]

式中,V 为成核速率;K 为比例常数;C 为析出组分浓度;Co 为析出组分的饱和浓度。由公式可知,当析出组分浓度C 小于饱和浓度Co 时,沉淀尚未开始。当析出组分浓度C 大于饱和浓度Co 时,是新相形成的主要过程。结合Lamer 理论,得出当析出组分浓度大于临界成核浓度时,沉淀才会开始[45]。

此外,颗粒间的团聚也是影响纳米粉体性能的主要因素之一,团聚分为软团聚和硬团聚两类。硬团聚是由于粉体表面原子扩散键合而成,不能借用外力破坏,通常不易消除。软团聚是指颗粒间由范德华力或静电引力导致的相互吸引而产生的团聚,其作用一般相对较弱,能够通过机械外力进行破坏,使粉体颗粒分散开[34]。有研究发现[46]防止纳米粉体团聚的势垒的表达式为:

式中,FT 为沉淀体系中胶粒间总的作用力;FA 为胶粒间的相互吸引力;FB 为粒子间的静电斥力;FS 为粒子表面吸附有机大分子产生的空间斥力。由式(2)可以看出,为了使FT 变大,需要减小分子间的吸引力FA,同时需要增大静电斥力FB 和表面吸附的有机大分子产生的斥力FS。FA 与微粒的大小与溶液的介电性能有关,外界因素对其影响较小[47];FB 与金属盐浓度和沉淀剂溶液pH 值有关;FS 与沉淀剂中纳米颗粒表面吸附的有机大分子浓度有关[48]。因此,减弱粉体间团聚的方法有超声分散法[30]、有机物洗涤、添加合适分散剂、临界干燥和真空干燥[49]等。基于沉淀过程中晶体的成核、生长和团聚过程的机理,必须对金属盐溶液的浓度、沉淀剂组分、分散剂种类浓度等进行严格的调控,以减小沉淀过程中纳米粉体的碰撞几率,获得高性能的纳米粉体。

3 影响GAGG 粉体性能的因素

3.1 沉淀剂种类

不同沉淀剂的理化性质影响了离子的成核过程,从而对粉体的前驱体组成以及微观形貌等产生影响。氨水、草酸盐、尿素和碳酸氢铵等是常用的沉淀剂,其作用是与母盐溶液中的金属阳离子反应,从而产生相应的沉淀[50]。由于不同沉淀剂所产生沉淀的溶度积Ksp 不同,所以在加入沉淀剂之后,溶液中沉淀的过饱和度(S)就会有一定的差异,根据Kelvin 公式

式中,M 为molar 质量;ρ 为质量密度;R 为理想气体常数;T 为温度;σ 为单位表面自由能。当溶液中的过饱和度S 越大时,所形成的沉淀粒径就越小。因此,可以通过改变沉淀剂的种类、比例、浓度等,实现制备不同形状大小粉体[51]。有研究显示,草酸根离子可有效沉淀稀土元素,但对铝离子的沉淀较为困难,沉淀过程中的pH 值必须严格控制[52]。在酸或碱的作用下,尿素能够被缓慢地热分解为OH-和![]() ,且溶液中

,且溶液中![]() 浓度极低会产生碱式碳酸盐的包裹型结构沉淀物[53]。使用尿素作为沉淀剂时,能够获得具有稳定pH 值、精确组成控制的超细粉体颗粒,但实验过程略微复杂[54]。因此,氨水和碳酸氢铵是一种比较常用的沉淀剂,工艺比较简单,适宜于工业化生产。以NH3·H2O 作沉淀剂时,金属阳离子只与OH-作用生成氢氧化物沉淀。但是,氨水具有挥发性,反应过程中需要不断的补充氨水来控制体系的pH值,且氨气具有刺激性气味,实验须在通风橱内进行[55]。NH4HCO3 作为沉淀剂时,沉淀物的形貌和分散性主要受金属离子与

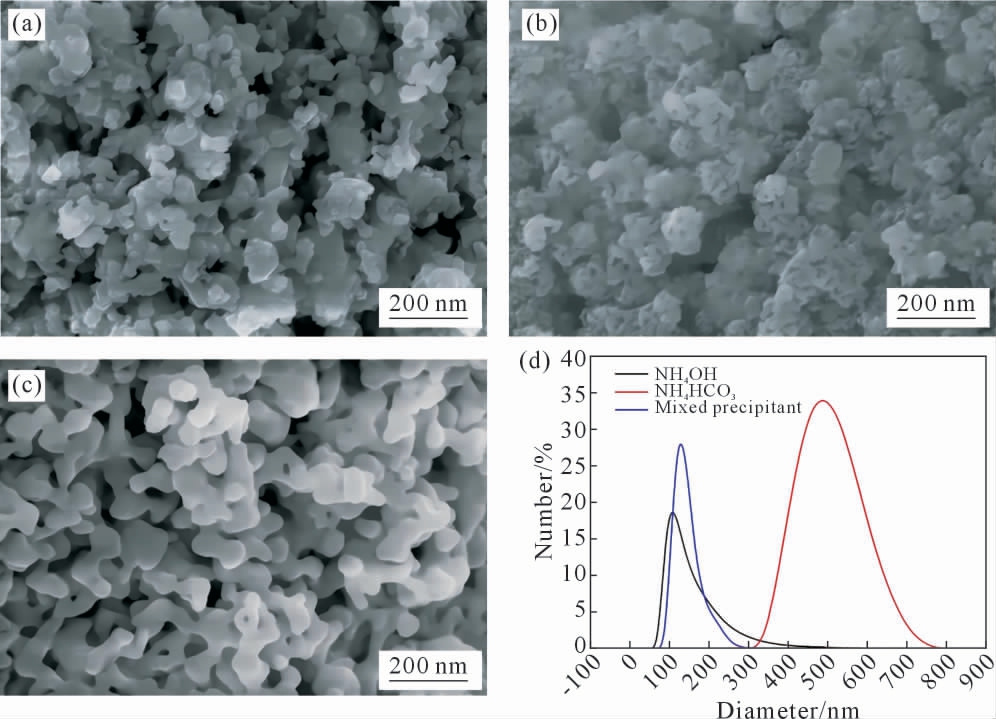

浓度极低会产生碱式碳酸盐的包裹型结构沉淀物[53]。使用尿素作为沉淀剂时,能够获得具有稳定pH 值、精确组成控制的超细粉体颗粒,但实验过程略微复杂[54]。因此,氨水和碳酸氢铵是一种比较常用的沉淀剂,工艺比较简单,适宜于工业化生产。以NH3·H2O 作沉淀剂时,金属阳离子只与OH-作用生成氢氧化物沉淀。但是,氨水具有挥发性,反应过程中需要不断的补充氨水来控制体系的pH值,且氨气具有刺激性气味,实验须在通风橱内进行[55]。NH4HCO3 作为沉淀剂时,沉淀物的形貌和分散性主要受金属离子与![]() 和OH-结合力的影响。Yang 等[32]研究了不同沉淀剂对GAGG 纳米粉体性能的影响,如图4 所示,与单独使用碳酸氢铵或氨水做沉淀剂相比,混合沉淀剂具有最佳的微观结构形态,其平均粒径为50 nm。Zhang 等[56]分别以氨水和碳酸氢铵为沉淀剂制得YAG:Ce 纳米粉体,对比发现碳酸氢铵作沉淀剂在900 ℃直接转化为纯YAG相,合成的粉体分散性更好,而氨水需要在1 000 ℃时由YAlO3 相转化为YAG 相,同时,由于尺寸效应和Ce 含量的损失,在相同温度下烧结时,由碳酸氢铵制得粉体的发射强度比用氨水制得的要低。因此,选择不同沉淀剂和添加量需要根据具体要求进行控制,以获得最佳的材料性能。

和OH-结合力的影响。Yang 等[32]研究了不同沉淀剂对GAGG 纳米粉体性能的影响,如图4 所示,与单独使用碳酸氢铵或氨水做沉淀剂相比,混合沉淀剂具有最佳的微观结构形态,其平均粒径为50 nm。Zhang 等[56]分别以氨水和碳酸氢铵为沉淀剂制得YAG:Ce 纳米粉体,对比发现碳酸氢铵作沉淀剂在900 ℃直接转化为纯YAG相,合成的粉体分散性更好,而氨水需要在1 000 ℃时由YAlO3 相转化为YAG 相,同时,由于尺寸效应和Ce 含量的损失,在相同温度下烧结时,由碳酸氢铵制得粉体的发射强度比用氨水制得的要低。因此,选择不同沉淀剂和添加量需要根据具体要求进行控制,以获得最佳的材料性能。

图4 粉末在950 ℃煅烧1.5 h 后的SEM 图像与粒度分布曲线:(a)以NH3·H2O 作沉淀剂,(b)以NH4HCO3 为沉淀剂,(c)以NH3·H2O 和NH4HCO3 混合物为沉淀剂,(d)使用不同沉淀剂的GAGG 粉末的粒度分布[32]

Fig.4 SEM images and particle size distribution curves of powders after calcination at 950 ℃for 1.5 h:(a)NH3·H2O as precipitant,(b)NH4HCO3 as precipitant,(c)a mixture of NH3·H2O and NH4HCO3 as precipitant,(d)particle size distributions of GAGG powders using different precipitants[32]

3.2 盐溶液浓度

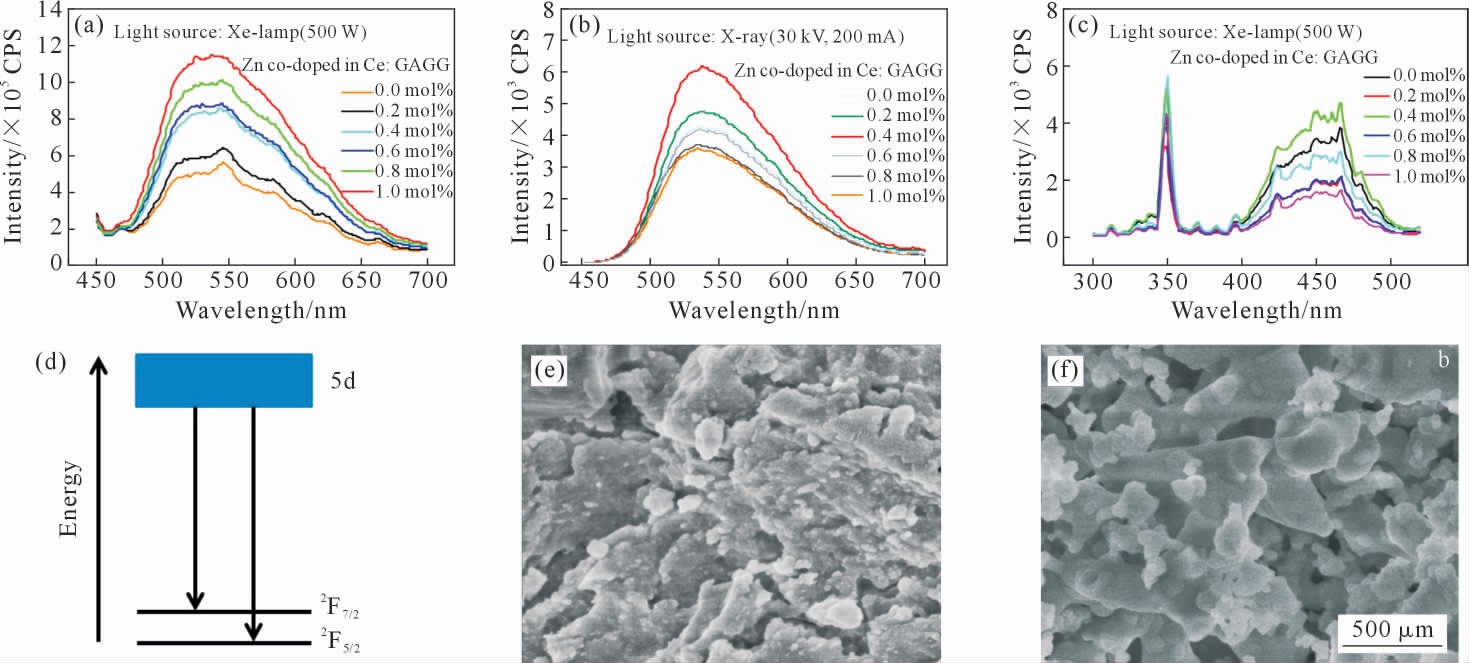

当含有大量阳离子的盐溶液滴入沉淀剂中时,会发生成核作用,且盐溶液浓度会对共沉淀中成核速度产生影响,进而对沉淀物组分的均匀性产生影响。例如:当母盐浓度较低时可以得到包裹型沉淀,其颗粒尺寸相对单一,而较高浓度的母盐溶液与沉淀剂作用时,离子颗粒尺寸为不均匀的分布[57]。吉祥波等[58]以碳酸氢铵为沉淀剂制备了YAG:Nd陶瓷粉体,并对其结晶相转变的机理进行研究,发现当盐溶液浓度在0.16 mol/L 和0.32 mol/L 时煅烧过程中粉体出现Y2O3、YAM 等过渡晶相,这些过渡相需在更高的温度才能完全转化为纯YAG 晶相,当盐溶液浓度降低到0.08 mol/L,各组分离子和掺杂离子在分子水平上混合均匀,煅烧过程中直接转化为YAG晶相,制得的陶瓷具有1.6 W 的激光输出。Yang 等[33]通过盐溶液中阳离子浓度对煅烧粉末的形貌、晶体完整度以及发光性能的影响进行了研究。如图5 所示,0.2 mol/L 和0.3 mol/L 的盐溶液可使烧结粉体的粒径更小、均匀性更好、发射强度明显高于其他样品,说明其具有更好的化学均匀性和更少的晶格缺陷。因此,调节浓度有利于控制沉淀颗粒的大小和防止硬团聚。但过低的浓度会导致产生无定型沉淀和过小颗粒的问题不利于生产。

图5 在950 ℃下煅烧GAGG:Ce 粉末的光致发光图谱:(a)560 nm 波长下的激发光谱,(b)450 nm 波长下的发射光谱[33]

Fig.5 Photoluminescence properties of some GAGG:Ce typical powders calcined at 950 ℃:(a)excitation spectra taken for emission 560 nm,(b)emission spectra excited by light with λ=450 nm[33]

3.3 溶剂的选用

在液相法制备纳米粉体时,虽然溶剂不参与化学反应,但不同溶剂的介电常数、黏度等不同,使得沉淀过程存在差异。当溶剂黏度增大时,对表面吸附共沉淀物的择优吸附性能有一定的影响。仝世红等[59]采用丙三醇—水复合溶剂制得YAG:Ce 荧光粉,发现添加醇后,原水体系的pH 值、黏度都会显著增加能促进金属离子体系的均匀共沉淀,有利于获得纯相YAG:Ce 荧光粉,另外丙三醇还起到了分散剂的作用,使制得的粉体相对于水体系具有更好的分散性与发光性能。Gluchowski 等[60]将硝酸盐溶解在柠檬酸水溶液和乙二醇溶液中制备了GAGG:Ce 纳米粉体,并采用低温高压烧结法制备了半透明陶瓷。Dosovitskiy 等[38]利用水作溶剂制备出的陶瓷仅能检测出少量的杂质相,并且在水溶剂中加入有机溶剂可以降低沉淀的溶解度与氢键作用力能减轻团聚产生,增加分散性。目前,GAGG 陶瓷的液相合成多采用去离子水为溶剂,而对其他有机溶剂(如醇、醚、酮等)研究比较少,今后这可能是一个重要的研究方向。

3.4 滴定方式

滴定可以通过正滴、反滴和共滴3 种方式进行。正滴是指把沉淀剂溶液滴定到母盐溶液中,而反滴将母盐溶液滴定到制备的沉淀剂中[61]。共滴是指将金属盐溶液与沉淀剂溶液一起滴入到缓冲溶液中,进行充分搅拌[62]。根据Lamer 理论[42],在正滴的过程中,通常是溶度积较小的金属离子先形成沉淀,随着沉淀剂的加入,沉淀剂溶度积从小到大依次沉淀,沉淀的不同步生成会形成化学组分不均匀的前驱体,对下一步反应的进行十分不利[63]。在反滴的过程中,由于沉淀剂的量充足,可使多种金属离子同时产生沉淀,能避免各种金属离子溶度积的差异而产生的组分偏差,极大的提高了沉淀的均一性[64]。马飞等[65]于2013 年研究了正滴、反滴和共滴对共沉淀法制备YAG 纳米粉体的影响,正、反滴定工艺得到的粉体其主相为YAG,但存在少量的YAlO3 相,共滴则得到纯的YAG 相,且获得的粉体粒径较窄,分散性较好。共滴在化学共沉淀制备纳米粉体值得继续探索。2019 年,孙丽娜等[35]利用反向滴定的方式制备了GAGG:Ce3+,Pr3+前驱体,制得的粉体颗粒尺寸分布在650~750 nm 之间,有助于烧结出高透过率的闪烁陶瓷。

3.5 分散剂的添加

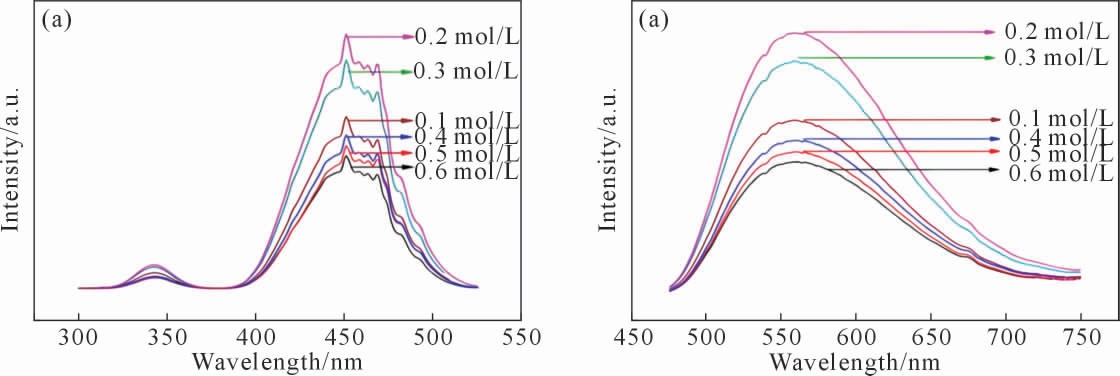

在使用共沉淀法制备纳米粉体时,不仅受到范德华力、静电吸引力等力的影响,而且制备的粉体颗粒小,比表面积大,粉体表面活性强,这些因素使得粒子间易发生团聚,从而对陶瓷的合成与性能产生影响[66]。在沉淀过程中,添加分散剂能附着于颗粒表面,使颗粒表面的电势升高,颗粒之间斥力增大,从而减少团聚产生,获得粒径均匀的前驱体[67-68]。常见的分散剂有:阳离子表面分散剂,如CTAB(十六烷基三甲基溴化铵);阴离子表面分散剂,如SDBS(十二烷基苯磺酸钠);非离子表面分散剂,如PEG(聚乙二醇);高分子分散剂,聚乙烯醇、聚苯乙烯等[69]。郑吉等[70]采用共沉淀法制备了YAG:Nd 粉体,比较了硅酸乙酯(TEOS)、SDBS、PEG 3种分散剂对粉体性能的影响,发现PEG 对纳米粉体的分散效果最好。邱智华等[23]使用化学共沉淀法制备了不同Zn含量的GAGG:Ce 粉体,如图6 所示,与未添加PEG相比添加1%(质量分数)PEG 的前驱体其形态更加分散。此外,掺杂0.4%(摩尔百分比)Zn 的GAGG:Ce的光致发光和辐射发光光谱强度最高。

图6 不同Zn 含量的GAGG:Ce 粉体:(a)Xe 灯激发下GAGG:Ce 的光致发光光谱,(b)X 射线激发下GAGG:Ce 的辐射发光光谱,(c)530 nm 发射的激发光谱,(d)Ce3+能量跃迁示意图,(e)不含PEG 前驱体的SEM 图像,(f)含1%(质量分数)PEG 的GAGG:Ce 在200 ℃前驱体的SEM 图像[23]

Fig.6 GAGG:Ce powders with different Zn contents:(a)photoluminescence spectrum of GAGG:Ce under Xe lamp excitation,(b)radioluminescence spectrum of GAGG:Ce under X-ray excitation,(c)excitation spectrum of 530 nm emission,(d)schematic diagram of the energy jump of Ce3+,(e)SEM image of the precursor without PEG,(f)SEM image of the precursor of GAGG:Ce containing 1%(mass fraction)PEG at 200 ℃[23]

3.6 煅烧条件

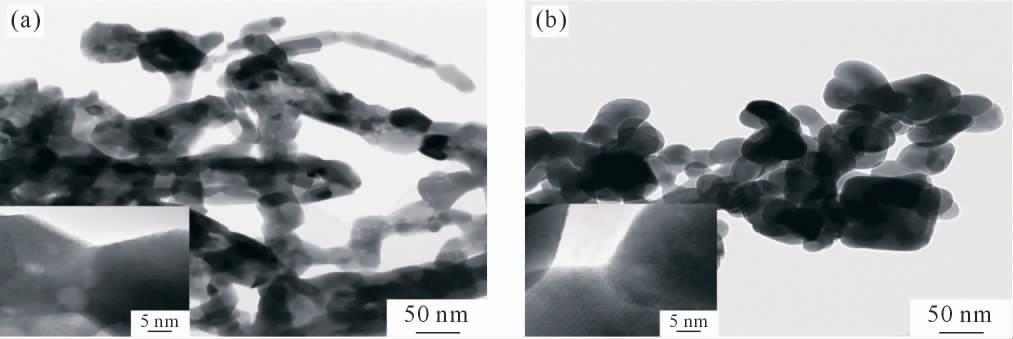

粉体煅烧的主要目的是通过高温分解处理,促进前驱体中的一些杂质如碳酸盐、硫酸盐和草酸盐等分解,使材料部分合成。同时煅烧过程也可以减少材料在烧结时的收缩率,从而提高材料的均匀性和致密性。在低温煅烧阶段,粉体中可能存在杂质相,导致晶体的结晶不完全,从而降低了荧光强度。随着温度的升高,前驱体中原子和分子开始发生热运动扩散,在达到最高温度后的一段时间内,处于热运动平衡状态,从而排列出GAGG 晶体结构,并逐渐长大和完善[71]。所以,为了获得高质量的陶瓷粉体,需要对其煅烧温度、保温时间等参数进行精确调控。张烨等[34]对不同煅烧温度对GAGG 相形成的影响进行了研究,发现前驱体在850 ℃下直接转化为GAGG 粉末,900 ℃煅烧得到的粉末制得的陶瓷具有较高的透明度,1 100 ℃煅烧得到的粉体粒径主要在100~150 nm。Luo 等[30]以Ga2O3、Gd2O3、NH4Al(SO4)2 为原料,用超声辅助化学共沉淀法合成了GAGG:Ce,并与传统的化学共沉淀法进行了比较如图7 所示,超声辅助化学共沉淀法经800 ℃煅烧获得比表面积大、粒径小、分散性好的粉体,从而提高了粉体的烧结活性。

图7 850 ℃煅烧的GAGG 粉末的TEM 显微照片:(a)采用超声辅助共沉淀法制备,(b)采用传统化学共沉淀法制备[30]

Fig.7 TEM micrographs of the GAGG powders calcined at 850 ℃:(a)prepared by ultrasound-assisted co-precipitation,(b)prepared by conventional chemical co-precipitation[30]

4 总结与展望

GAGG:Ce 是通过替代掺杂Gd3+ 和Ga3+,基 于LuAG 的“缺陷工程”和“能带工程”理论指导得到的一种高发光输出、短余辉、快衰减的闪烁透明陶瓷。化学共沉淀法具有设备简易、工艺简单、合成温度低、能够制得均匀超细的粉体等优势。在沉淀剂选择方面,不同沉淀剂的溶度积Ksp 不同,所形成的沉淀粒径也不同,通过控制沉淀剂的种类、浓度、比例等能实现不同形状、大小粉体的制备。在盐溶液浓度方面,控制较低浓度的母盐溶液可以控制沉淀成核和生长过程的分离减轻团聚的产生,但过低的浓度会导致产生无定型沉淀和过小颗粒的问题不利于生产。煅烧条件方面,粉体的形态和活性受不同煅烧温度和保温时间的影响,在制备粉体时要考虑其性质与用途选择最适宜的煅烧温度与保温时间。溶剂选择方面,研究者大多采用去离子水为溶剂,对其它有机溶剂研究相对较少。

使用化学共沉淀法制备的粉体具有较小的粒径,但在煅烧后,粉体之间的团聚现象比较严重,限制了GAGG 闪烁透明陶瓷的进一步发展。综上所述,选择合适的沉淀剂、调节金属盐溶液浓度和分散剂种类等会减少沉淀过程中颗粒间的碰撞几率,实现对颗粒团聚的有效控制。适当的干燥工艺与溶剂也能有效的防止团聚,改善粉体的性能。但目前研究者就干燥工艺和溶剂对粉体性能的影响研究相对较少,忽略了它们在共沉淀法中的重要作用,这可能是提高陶瓷粉体性能的重要因素,需要进一步进行深入研究。就粉体的制备过程来看,每一步对最终粉体性能的影响都很大,因此,为了使陶瓷粉体的性能得到进一步提升,需要对每个步骤进行优化,找到最优、最稳定的制备条件,尽早实现工业化应用。

[1] SANGHERA J,KIM W,VILLALOBOS G,et al.Ceramic laser materials[J].Materials,2012,5(2):258-277.

[2] COBLE R L.Transparent alumina and method of preparation[P].United States Patent:3026210,1962-3-20.

[3] KATO T,FUKUSHIMA H,NAKAUCHI D,et al.Optical and thermally-stimulated luminescence properties of Ce-doped Al2O3 transparent ceramics[J].Optik,2022,264:169435.

[4] YIN D,WANG J,NI M,et al.Fabrication of highly transparent Y2O3 ceramics with CaO as sintering aid[J].Materials,2021,14(2):444.

[5] TIAN F,CHEN C,LIU Q,et al.Optimizing co-precipitated Nd:YAG nano powders for transparent ceramics[J].Optical Materials,2020,108:110427.

[6] KATO T,OKADA G,KAWAGUCHI N,et al.Dosimeter properties of Ce-doped MgO transparent ceramics[J].Journal of Luminescence,2017,192:316-320.

[7] WU X,KODERA Y,GARAY J E.Improved light transmission in nanocrystalline aluminum nitride (AIN)-Enabling a lightweight,thermal shock resistant transparent ceramic[J].Materials &Design,2022,223:111177.

[8] LI C,XIE T,KOU H,et al.Hot-pressing and post-HIP treatment of Fe2+: ZnS transparent ceramics from co-precipitated powders[J].Journal of the European Ceramic Society,2017,37(5):2253-2257.

[9] NAKAMURA F,KATO T,OKADA G,et al.Scintillation,dosimeter and optical properties of MgF2 transparent ceramics doped with Gd3+[J].Materials Research Bulletin,2018,98:83-88.

[10] HUANG X,CHEN G,WEI J,et al.Fabrication of Yb,La: CaF2 transparent ceramics by air pre-sintering with hot isostatic pressing[J].Optical Materials,2021,116:111108.

[11] VAN DIJK H J A.Translucent Y3Al5O12 ceramics[J].Materials Research Bulletin,1984,19(12):1669-1674.

[12] IKESUE A,KINOSHITA T,KAMATA K,et al.Fabrication and optical properties of high-performance polycrystalline Nd: YAG ceramics for solid-state lasers[J].Journal of the American Ceramic Society,1995,78(4):1033-1040.

[13] 黄瑞甜.GaYAG 荧光粉及发光器件的制备和发光性能研究[J].光源与照明,2023,178(3):57-60.HUANG R T.Preparation and luminescence performance of GaYAG phosphor and luminescent devices[J].Lamps and Lighting,2023,178(3):57-60.

[14] NIKL M,OGINO H,KRASNIKOV A,et al.Photo-and radioluminescence of Pr-doped Lu3Al5O12 single crystal[J].Physica Status Solidi(A),2005,202(1):R4-R6.

[15] PETROSYAN A G,OVANESYAN K L,SARGSYAN R V,et al.Bridgman growth and site occupation in LuAG: Ce scintillator crystals[J].Journal of Crystal Growth,2010,312(21):3136-3142.

[16] FASOLI M,VEDDA A,NIKL M,et al.Band-gap engineering for removing shallow traps in rare-earth Lu3Al5O12 garnet scintillators using Ga3+doping[J].Physical Review B,2011,84(8):081102.

[17] CHEN X,HU Z,DAI J,et al.Fabrication and optical properties of cerium doped Lu3Ga3Al2O12 scintillation ceramics[J].Optical Materials,2018,85:121-126.

[18] LUO Z H,LIU Y F,ZHANG C H,et al.Effect of Yb3+on the crystal structural modification and photoluminescence properties of GGAG:Ce3+[J].Inorganic Chemistry,2016,55(6):3040-3046.

[19] KAMADA K,ENDO T,TSUTUMI K,et al.Composition engineering in cerium-doped (Lu,Gd)3(Ga,Al)5O12 single-crystal scintillators[J].Crystal Growth&Design,2011,11(10):4484-4490.

[20] LIU S,SUN P,LIU Y,et al.Warm white light with a high color-rendering index from a single Gd3Al4GaO12:Ce3+transparent ceramic for high-power LEDs and LDs[J].ACS Applied Materials&Interfaces,2018,11(2):2130-2139.

[21] PARK C,KIM C,KIM J,et al.Performance comparison between ceramic Ce:GAGG and single crystal Ce:GAGG with digital-SiPM[J].Journal of Instrumentation,2017,12(1):P01002.

[22] GERASYMOV I,NEPOKUPNAYA T,BOYARINTSEV A,et al.GAGG: Ce composite scintillator for X-ray imaging[J].Optical Materials,2020,109:110305.

[23] QIU Z H,ZHANG X H,WANG S H,et al.Effect of Zn2+co-doping on scintillation properties of Ce-doped Gd3Ga3Al2O12 ceramic powder prepared by co-precipitation method [J].Rare Metal Materials and Engineering,2020,49(3):761-768.

[24] KUJAWA D,SZEWCZYK D,BOIKO V,et al.Effect of graphene addition on the thermal and persistent luminescence properties of Gd2.994Ce0.006Ga3Al2O12 and Gd2.964Ce0.006Dy0.03Ga3Al2O12 Ceramics[J].Materials,2022,15(7):2606.

[25] SENGAR P,FLORES D L,CHAUHAN K,et al.Visible/near-infrared emitting,garnet-based paramagnetic-persistent luminescent nanocrystals for two-photon bioimaging[J].Crystal Growth &Design,2020,20(9):5880-5889.

[26] CHEREPY N J,SEELEY Z M,PAYNE S A,et al.Development of transparent ceramic Ce-doped gadolinium garnet gamma spectrometers[J].IEEE Transactions on Nuclear Science,2013,60(3):2330-2335.

[27] LIU H,SHI L,XIE S,et al.Synthesis and characterization of Gd2O2S:Pr3+,Ce3+ (GOS)scintillation phosphors via a homogeneous precipitation followed by solid-state reaction method[J].Journal of the Australian Ceramic Society,2022,58(2):429-436.

[28] WANG Y,ZHANG L,FAN Y,et al.Synthesis,characterization,and optical properties of pristine and doped yttrium aluminum garnet nano powders[J].Journal of the American Ceramic Society,2005,88(2):284-286.

[29] YANG S,QUE W,CHEN J,et al.Nd:YAG nano-crystalline powders derived by combining co-precipitation method with citric acid treatment[J].Ceramics International,2012,38(4):3185-3189.

[30] LUO Z,JIANG H,JIANG J.Synthesis of cerium-doped Gd3(Al,Ga)5O12 Powder for ceramic scintillators with ultrasonic-assisted chemical coprecipitation method[J].Journal of the American Ceramic Society,2013,96(10):3038-3041.

[31] ZHANG J Y,LUO Z H,JIANG H C,et al.Highly transparent cerium doped gadolinium gallium aluminum garnet ceramic prepared with precursors fabricated by ultrasonic enhanced chemical co-precipitation[J].Ultrasonics Sonochemistry,2017,39:792-797.

[32] SUN Y,YANG S,ZHANG Y,et al.Co-precipitation synthesis of gadolinium aluminum gallium oxide(GAGG)via different precipitants[J].IEEE Transactions on Nuclear Science,2014,61(1):306-311.

[33] YANG S,SUN Y,CHEN X,et al.The effects of cation concentration in the salt solution on the cerium doped gadolinium gallium aluminum oxide nano powders prepared by a co-precipitation method[J].IEEE Transactions on Nuclear Science,2014,61(1):301-305.

[34] ZHANG Y,CHAN X Q,QIN H M,et al.Fabrication of Ce-doped Gd3(Al,Ga)5O12 powders using co-precipitation method[J].Journal of Inorganic Materials,2016,31(10):1151-1156.

[35] 孙丽娜,赵木森,谭俊,等.共沉淀法制备Ce,Pr 共掺杂GAGG粉体及发光特性[J].发光学报,2019,40(2):137-142.SUN L N,ZHAO M S,TAN J,et al.Preparation of co-doped Ce,Pr:GAGG Powder by chemical co-precipitation method and luminescence properties[J].Chinese Journal of Luminescence,2019,40(2):137-142.

[36] ZHANG J Y,LUO Z H,LIU Y F,et al.Cation-substitution induced stable GGAG: Ce3+ ceramics with improved optical and scintillation properties[J].Journal of the European Ceramic Society,2017,37(15):4925-4930.

[37] KORZHIK M,ALENKOV V,BUZNOV O,et al.Nanoengineered Gd3Al2Ga3O12 scintillation materials with disordered garnet structure for novel detectors of ionizing radiation[J].Crystal Research and Technology,2019,54(4):1800172.

[38] DOSOVITSKIY G,DUBOV V,KARPYUK P,et al.Activator segregation and micro-luminescence properties in GAGG: Ce ceramics[J].Journal of Luminescence,2021,236:118140.

[39] 赵木森.Ce3+,Pr3+共掺杂钆镓铝石榴石闪烁粉体制备与性能研究[D].沈阳:东北大学,2019.ZHAO M S.Synthesis and luminescent properties of Ce3+,Pr3+co-doped Gd3Ga2Al3O12 garnet phosphors[D].Shenyang: Northeastern University,2019.

[40] LEUVNER I H.Balanced nucleation and growth model for controlled crystal size distribution[J].Journal of Dispersion Science and Technology,2002,23(4):577-590.

[41] WACHI S,JONES A G.Mass transfer with chemical reaction and precipitation[J].Chemical Engineering Science,1991,46(4):1027-1033.

[42] LAMERVK,DINEGAR R H.Theory,production and mechanism of formation of monodispersed hydrosols[J].Journal of the American Chemical Society,1950,72(11):4847-4854.

[43] 陈志刚,刘苏.超声场中湿法制备Al2O3 纳米粉工艺研究[J].硅酸盐学报,2003,31(2):213-217.CHEN Z G,LIU S.Study on technology of preparing Al2O3 nano-powder by wet chemical method in supersonic field[J].Journal of the Chinese Ceramic Society,2003,31(2):213-217.

[44] 高首山,周英彦,李红霞,等.关于成核速率公式的研究(Ⅱ)液相胶粒成核速率公式及近似表达式的应用[J].中国粉体技术,2000(S1):291-294.GAO S S,ZHOU Y Y,LI H X,et al.Research on the nucleation rate equation(II) application of the nucleation rate equation and approximate expressions for liquid-phase gel particles[J].China Powder Science and Technology,2000(S1):291-294.

[45] 江龙.胶体化学概论[M].北京:科学出版社,2002.JIANG L.Introduction to colloid chemistry[M].Beijing: Science Press,2002.

[46] HUANG K,GUO X Y,ZHANG D M.Fundamental theories of particle size and morphology controlling for ultrafine powders in wet chemical precipitation process[J].Materials Science and Engineering of Powder Metallurgy,2005(6):319-324.

[47] 刘剑.粉体团聚的控制措施[J].粉末冶金工业,2015,25(4):54-57.LIU J.Introduction of control measures for powder aggregation[J].Powder Metallurgy Industry,2015,25(4):54-57.

[48] 张小珍,周健儿,赵学国,等.聚乙二醇分散Ca0.6Mg0.4Zr4(PO4)6 纳米粉的制备[J].人工晶体学报,2007,36(6):1359-1362.ZHANG X Z,ZHOU J E,ZHAO X G,et al.Synthesis of nanocrystalline Ca0.6Mg0.4Zr4(PO4)6 dispersed by PEG[J].Journal of Synthetic Crystals,2007,36(6):1359-1362.

[49] LI J,LIU X,WU L,et al.Fabrication of Yb: YAG transparent ceramic by vacuum sintering using monodispersed spherical Y2O3 and Al2O3 powders[J].Coatings,2022,12(8):1155.

[50] 王骋,魏帅,甄方正,等.化学沉淀法制备YAG 透明陶瓷粉体研究进展[J].材料导报,2017,31(A02):77-83.WANG C,WEI S,ZHEN F Z,et al.Recent progress in synthesis of YAG powders by chemical precipitation method for transparent ceramics[J].Materials Reports,2017,31(A02):77-83.

[51] 张芳,毕愿.氧化镥基闪烁透明陶瓷的研究现状[J].陶瓷,2022(6):19-24.ZHANG F,BI Y.Research status of lutetium oxide-based scintillation transparent ceramics[J].Ceramics,2022(6):19-24.

[52] 高玮,古宏晨.稀土草酸盐沉淀过程中颗粒大小的控制[J].稀土,2000,21(1):11-13.GAO W,GU H C.Control of particle size during precipitation of rare earth oxalates[J].Chinese Rare Earths,2000,21(1):11-13.

[53] XU X,SUN X,LIU H,et al.Synthesis of monodispersed spherical yttrium aluminum garnet (YAG) powders by a homogeneous precipitation method[J].Journal of the American Ceramic Society,2012,95(12):3821-3826.

[54] QIN H,TAN X,HUANG W,et al.Application of urea precipitation method in preparation of advanced ceramic powders[J].Ceramics International,2015,41(9):11598-11604.

[55] 孙海鹰.氨水,尿素,碳酸氢铵共沉淀法制备YAG 超细粉体[J].长春理工大学学报,2008,31(4):26-28.SUN H Y.Preparation of YAG ultrafine powders with ammonia water,urea and ammonium hydrogen carbonate co-precipitation method[J].Journal of Changchun University of Science and Technology,2008,31(4):26-28.

[56] ZHANG K,LIU H Z.WU YT.Co-precipitation synthesis and luminescence behavior of Ce-doped yttrium aluminum garnet(YAG:Ce) phosphor: the effect of precipitant[J].Journal of Alloys and Compounds,2008,453(1):265-270.

[57] WANG H,GAO L,NIIHARA K.Synthesis of nano scaled yttrium aluminum garnet powder by the co-precipitation method[J].Materials Science and Engineering:A,2000,288(1):1-4.

[58] 吉祥波,敬畏,祝明水.离子浓度和分散剂对合成Nd:YAG 粉体晶相的影响[J].化工学报,2016,67(5):2138-2143.JI X B,JING W,ZHU M S.Effects of metallic cation concentration and dispersant on crystal phase of Nd:YAG powders[J].Chinese Journal of Chemical Engineering,2016,67(5):2138-2143.

[59] 仝世红,陈兴涛.丙三醇制备Ce:YAG 荧光粉过程中的作用机理研究[J].化工新型材料,2016,44(1):174-176.TONG S H,CHEN X T.Study on the mechanism of glycerol in the process of preparing Ce:YAG fluorescent powder[J].New Chemical Materials,2016,44(1):174-176.

[60] GŁUCHOWSKI P,TOMALA R,KOWALSKI R,et al.“Frozen”pressure effect in GGAG: Ce3+ white light emitting nanoceramics[J].Ceramics International,2019,45(17):21870-21877.

[61] WEN L,SUN X D,MA W M.Preparation of YAG ultrafine powder and transparent ceramics by co-precipitation method[J].Functional Material,2004,35(1):89-91.

[62] 陈智慧.钇铝石榴石纳米粉体及YAG 透明陶瓷的制备研究[D].北京:中国科学院研究生院(理化技术研究所),2007.CHEN Z H.On the synthesis of YAG nano powders and fabrication of transparent YAG ceramic[D].Beijing:Graduate University of Chinese Academy of Sciences(Technical Institute of Physics and Chemistry),2007.

[63] 周鼎.Yb3+离子掺杂LuAG 透明陶瓷制备及激光性能研究[D].上海:上海大学,2017.ZHOU D.Preparation and laser properties of Yb3+ doped LuAG transparent ceramics[D].Shanghai:Shanghai University,2017.

[64] 房瑞晓,卢铁城,魏念,等.改性的共沉淀法制备Nd:YAG 纳米粉体及透明陶瓷[J].四川大学学报(自然科学版),2009,46(3):853-856.FANG R X,LU T C,WEI N,et al.Synthesis of Nd: YAG nano-sized powder by modified co-precipitation method leading to transparent ceramic[J].Journal of Sichuan University(Natural Science Edition),2009,46(3):853-856.

[65] 马飞,曹林洪,蒋晓东,等.不同加料方式对共沉淀法制备YAG纳米粉体的影响[J].人工晶体学报,2013,42(2):262-267.MA F,CAO L H,JIANG X D,et al.Influence of feeding methods on synthesis of YAG nano-powders by co-precipitation method[J].Journal of Synthetic Crystals,2013,42(2):262-267.

[66] SU X H,ZHOU J,BAI G,et al.Low temperature synthesis and characterization of YAG nano powders by polyacrylamide gel method[J].Ceramics International,2016,42(15):17497-17502.

[67] CAI W,LI H,ZHANG Y.Influences of processing techniques of the H2O2-precipitated pseudo boehmite on the structural and textural properties of γ-Al2O3[J].Colloids and Surfaces A: Physicochemical and Engineering Aspects,2007,295(1-3):185-192.

[68] 张凯.共沉淀制备铈掺杂钇铝石榴石荧光粉及其发光性能研究[D].上海:上海交通大学,2008.ZHANG K.A study on the co-precipitation preparation and luminescence behavior of Ce-doped yttrium aluminum garnet phosphor[D].Shanghai:Shanghai Jiao Tong University,2008.

[69] 毛小波,刘志敏,曾少华,等.不同分散剂对活性Al2O3 性能的影响[J].重庆师范大学学报(自然科学版),2016,33(5):152-157.MAO X B,LIU Z M,ZENG S H,et al.Effects of dispersant on the property of activated alumina[J].Journal of Chongqing Normal University(Natural Science),2016,33(5):152-157.

[70] 郑吉,苟立,冉均国,等.Nd:YAG 粉体的分散性研究[J].化学研究与应用,2008,20(7):900-903.ZHENG J,GOU L,RAN J G,et al.Study on dispersing of Nd:YAG powder[J].Chemical Research and Application,2008,20(7):900-903.

[71] 李建宇.稀土发光材料及其应用[M].北京:化学工业出版社,2003.LI J Y.Rare earth luminescent materials and applications[M].Beijing:Chemical Industry Press,2003.