随着环境污染的加剧, 发展清洁能源迫在眉睫,燃气轮机将成为未来能源高效转化与洁净利用的核心动力装备。 由于服役环境不同,燃机用高温合金与航空发动机用高温合金成分大不相同[1]。 燃气轮机工况复杂,所用燃油清洁度较低,由熔融硫酸钠(Na2SO4)及氯化钠(NaCl)导致的热腐蚀是叶片材料的主要损伤机制之一[2]。 因此,燃气轮机一般采用抗热腐蚀性能优异的抗热腐蚀镍基高温合金作为叶片材料,其成分特点是Cr 元素含量较高。Cr 是抗热腐蚀高温合金中的关键元素,一般含量在10%(质量分数)以上,它在高温腐蚀性气氛中会生成Cr2O3,Cr2O3 中离子扩散速率较低, 一旦形成连续的Cr2O3膜,就可以保护合金基体不受氧、硫、氯等腐蚀介质的侵袭[3-5]。 近年来,随着燃气轮机热效率不断提高,涡轮前进气温度也在不断提高, 当前最先进的G/H级燃气轮机的进气温度高达1 550~1 600 ℃, 其叶片最高工作温度已经达到1 000 ℃以上, 对叶片材料的抗氧化性能有了更高要求。

抗热腐蚀镍基高温合金的抗氧化性能来自高温下生成的Cr2O3 膜,但Cr2O3 在高温时会挥发成气态CrO3,降低Cr2O3 氧化膜的保护效果。 由于目前广泛应用的燃机叶片材料的服役温度较低,因此,以高Cr 为特征的抗热腐蚀高温合金氧化行为的研究多集中在1 000 ℃及以下。 Park 等[6]研究某8Cr-(4~5)Al合金的氧化行为时发现, 合金在850 ℃氧化300 h后的氧化产物为连续的Cr2O3,但升温至1 000 ℃后氧化膜变为Al2O3。 此后,Park[7]又系统研究了(8~15)Cr-(3~8)Al 的系列合金在1 000 ℃的氧化行为,合金表面的氧化膜以NiO 和Al2O3 为主,没有形成连续的Cr2O3膜。 刘来娣等[8]系统研究了高Cr/Al 含量的DZ445合金在850~900 ℃的长时氧化行为, 研究表明,在氧化2 600 h 后, 合金表面的外层Cr2O3 膜仍然完整,但对合金在高于900 ℃的氧化行为没提及。 Pfennig等[9]研究了抗热腐蚀高温合金PWA1483 在950 ℃的氧化行为,合金的外氧化层以Cr2O3 膜为主,但同样没有提及合金在1 000 ℃以上的氧化行为。 作者曾研究了不同Re 含量合金在1 000 ℃的高温氧化行为, 研究表明,Re 可以提高Cr2O3 膜的稳定性,含Re 合金在1 000 ℃时仍可以生成Cr2O3 为主的氧化膜,氧化500 h 后仍完整而致密[10]。 由此可见,目前对高Cr 抗热腐蚀高温合金氧化行为的研究多集中在1 000 ℃及以下的高Cr 无Re 合金, 更高温度下高Cr 含Re 合金Cr2O3 膜的温度敏感性目前没有明确结论。 低Cr 的高代次镍基单晶高温合金在1 000 ℃以上的氧化行为虽有研究, 但由于其低Cr 特性,氧化膜多以NiO 和Al2O3 为主,对高Cr 合金不具有参考性。

作者在前期研究中对抗热腐蚀合金的成分进行了优化,在合金中添加了少量Re 元素,提高材料承温能力同时获得了优异的抗热腐蚀性能[11],这表明该材料有望在更高服役温度燃气轮机中使用,是先进燃机叶片材料的优秀备选。 然而,由于Cr2O3 在高温时的挥发特性, 该高Cr 含Re 合金在1 000 ℃以上的氧化行为尚不明确。 因此,了解该合金在更高温度下的氧化行为,对于全面理解高Cr 含Re 合金的氧化机理及特性具有重要意义。本文以前期研制的二代镍基单晶高温合金实验合金为研究对象,采用不连续增重法研究了其在1 000和1 100 ℃的氧化行为, 探究温度对高Cr 含Re合金高温氧化行为的影响。

1 实验材料与方法

1.1 样品制备

实验合金的成分如表1 所示。 采用定向凝固技术制备出尺寸为φ16 mm×22 mm 的单晶试棒,对试棒进行标准热处理。 用电火花线切割将试棒加工成10.0 mm×20.0 mm×1.5 mm 的片状试样, 其中样品20 mm 的边平行于试棒的<001>方向。 试样所有表面用砂纸磨至800#,并进行倒角,将样品用酒精和丙酮进行清洗备用。

表1 实验合金的成分

Tab.1 Compositions of the experimental alloys(mass fraction/%)

?

1.2 恒温氧化试验

恒温氧化试验依据HB 5258-2000 进行。将试样置于预烧至恒重的刚玉坩埚中, 使之与坩埚壁保持线或点接触。 氧化实验分别在1 000 和1 100℃的箱式电炉内进行, 采用不连续增重法测定合金的氧化动力学曲线。 分别在氧化1、4、7、10、13、25、50、75、100、200 和500 h 后,取出坩埚并迅速加盖,冷却后称重,实验值为3 个试样的平均值。

1.3 样品表征方法

采用不连续增重法进行样品的动力学分析。 样品热腐蚀一定时间后取出,冷却后用FA2204N 电子天平测量其质量变化,将各个时间节点所对应的质量数据相连, 形成热腐蚀动力学曲线。 采用X'Pert PRO X 射线衍射仪(XRD)对试样氧化后表面的相组成进行鉴定,检测时采用铜靶。 采集到的信号使用Jade 6.0 软件进行分析,获得XRD 图谱的物相分析结果。 采用Hitachi 公司的S-3400N 钨灯丝扫描电镜(SEM)来观察试样的表面形貌和截面形貌,并分析试样氧化产物的成分。

2 实验结果及讨论

2.1 氧化动力学和宏观形貌

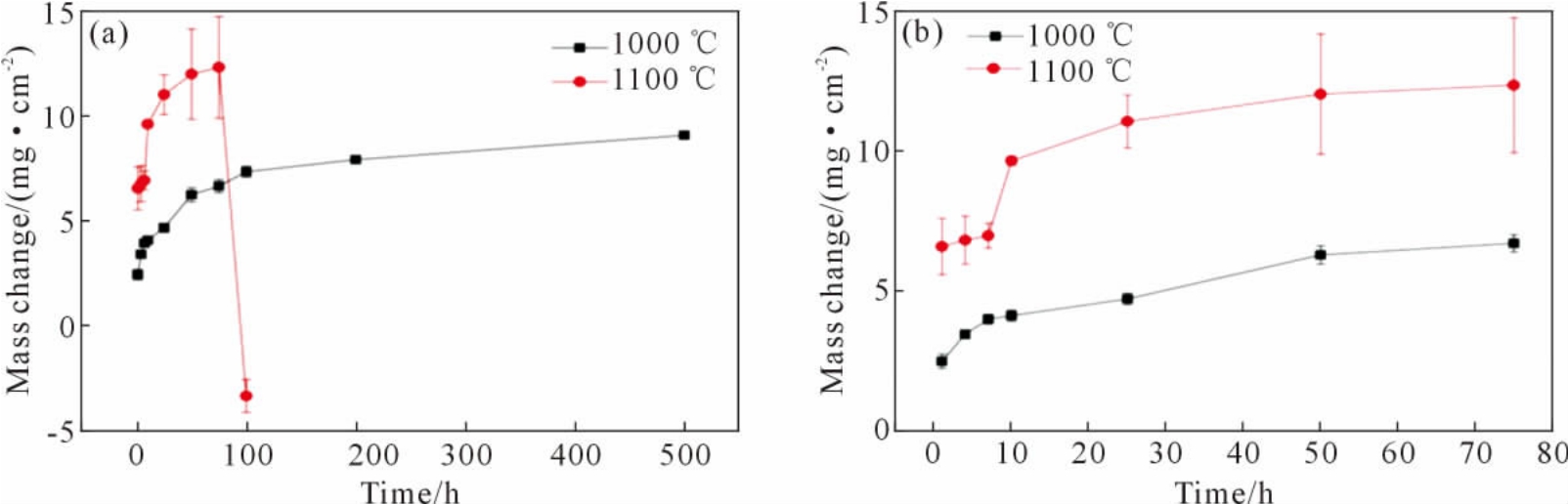

实验合金在1 000 和1 100 ℃恒温氧化后的氧化动力学曲线和宏观形貌如图1~2 所示。在1 000 ℃时,合金在氧化开始后的100 h内迅速增重,100 h之后,样品的增重速率趋于平缓,整体符合抛物线规律,样品在100 h 的增重约为7.394 38 mg/cm2,500 h 后的增重约为9.135 54 mg/cm2。当升温至1 100 ℃时,合金在初始的75 h 内同样迅速增重, 但氧化进行到100 h 时突然发生失重, 样品质量减小至低于初始质量。 因为失重严重,在氧化100 h 后停止实验,样品在75 h后的增重约为12.382 09 mg/cm2,在100 h 后的增重约为-3.315 05 mg/cm2。通过对比可以发现,合金在两个温度下的氧化初始阶段氧化行为相似,均为抛物线规律下的缓慢增重, 在1 100 ℃的增重略高于1 000 ℃,100 h 后二者的氧化行为出现差异。

图1 实验合金在1 000 和1 100 ℃的恒温氧化动力学曲线:(a)完整曲线,(b)0~75 h 的放大图

Fig.1 Oxidation kinetic curves of the experimental alloy at 1 000 and 1 100 ℃:(a)the entire curves,(b)higher magnification of the curves during 0~75 h

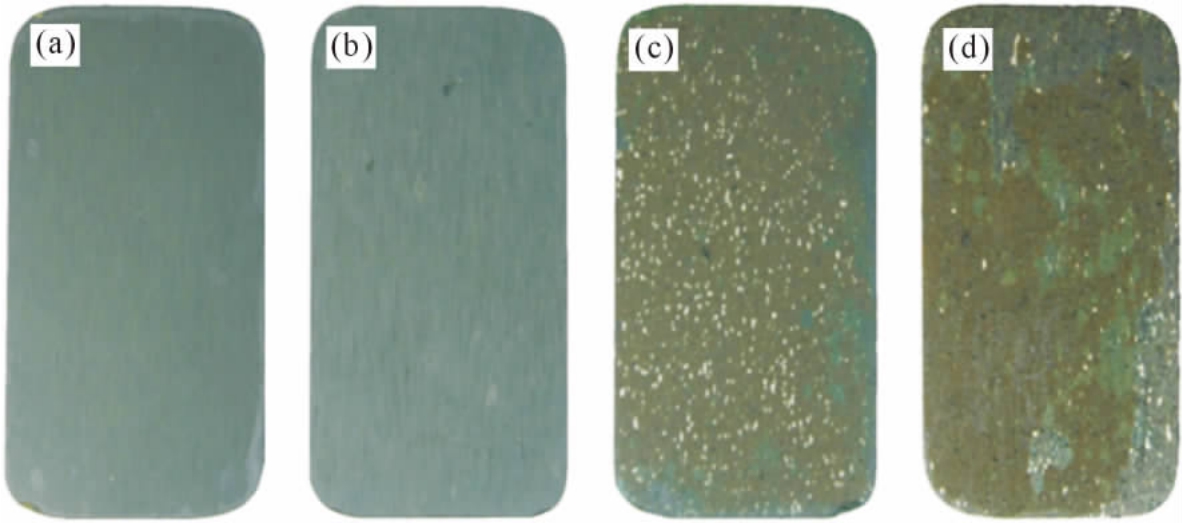

图2 实验合金在1 000 和1 100 ℃恒温氧化后宏观形貌:(a)1 000 ℃,4 h,(b)1 100 ℃,4 h,(c)1 000 ℃,500 h,(d)1 100 ℃,100 h

Fig.2 Macroscopic morphologies of the samples after oxidation at 1 000 and 1 100 ℃:(a)1 000 ℃,4 h,(b)1 100 ℃,4 h,(c)1 000 ℃,500 h,(d)1 100 ℃,100 h

对比合金在两个温度下的宏观形貌可以发现,氧化开始4 h 后两个合金表面均呈绿色, 氧化膜完整且致密。 1 000 ℃氧化500 h 后,样品表面为绿色基底上分布着白色点状物质,没有出现鼓包、开裂或者剥落。 1 100 ℃氧化100 h 后,样品表面最外层棕色物质出现剥落,可以看到次表层的墨绿色产物。剥落呈现不均匀态,靠近边角处较为严重。

2.2 氧化产物XRD 分析

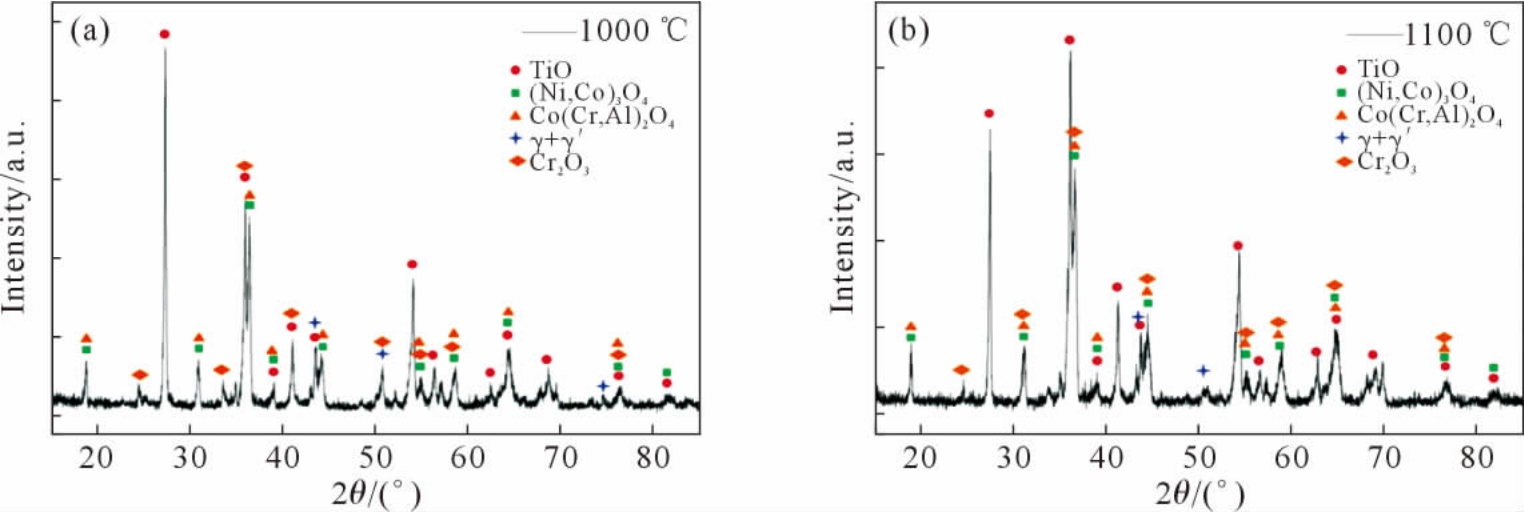

结合XRD 及SEM 观察结果对氧化产物进行分析,结果如图3 和表2 所示。 可以看出,不同温度下的氧化产物种类相同,TiO2 峰强度最高, 同时含有(Ni,Co)3O4、Co(Cr,Al)2O4 和Cr2O3,并能观察到基体峰。

图3 实验合金在1 000 和1 100 ℃恒温氧化后的XRD 图谱:(a)1 000 ℃,500 h,(b)1 100 ℃,100 h

Fig.3 XRD patterns of the samples after oxidation:(a)1 000 ℃,500 h,(b)1 100 ℃,100 h

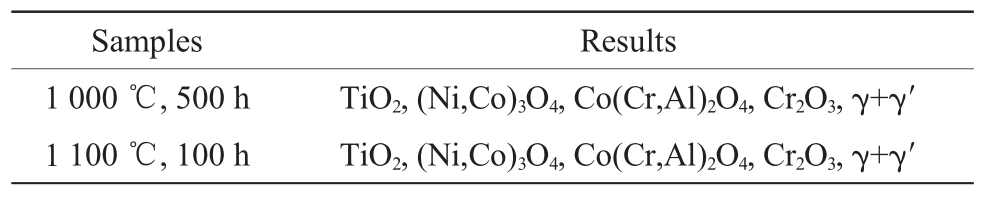

表2 实验合金在1 000和1 100 ℃恒温氧化后的XRD分析结果

Tab.2 Results of the XRD patterns of the samples oxidized at 1 000 and 1 100 ℃

?

2.3 氧化产物表面形貌

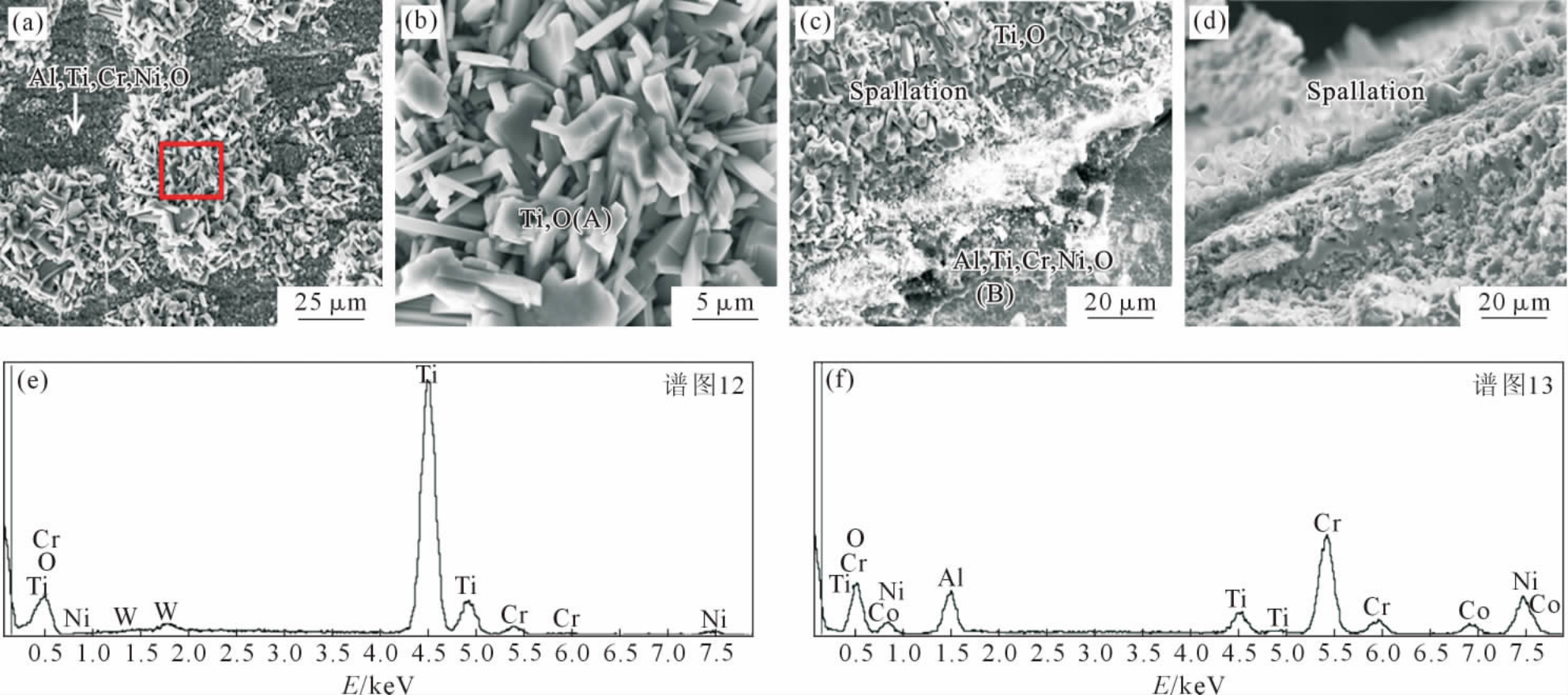

实验合金在1 000 和1 100 ℃恒温氧化后的表面形貌如图4 和表3 所示。 在1 000 ℃氧化500 h后,合金表面氧化层完整,为富Ti 的块状氧化物呈团簇状分布在细小颗粒状的基底上,基底主要为Cr 的氧化物,含有少量Al、Ti 和Ni 的氧化物。 在1 100 ℃氧化100 h 后, 样品最外层依然为块状的富Ti 氧化物,但该层出现了多处剥落。 从侧面可以看到,次外层的氧化物中孔洞较为丰富。

图4 实验合金在1 000 和1 100 ℃恒温氧化后的表面形貌:(a)1 000 ℃氧化500 h,(b)图(a)中红框所示区域的放大图,(c~d)1 100 ℃,100 h,(e~f)(b)和(c)中A 点和B 点的EDS 分析结果

Fig.4 Surface morphologies of the samples:(a)oxidized for 500 h at 1 000 ℃,(b)higher magnification of the regions in red frame in(a),(c~d)oxidized for 100 h at 1 100 ℃,(e~f)EDS analyses of points A and B in(b)and(c)

表3 图4中A点和B点的EDS分析结果

Table 3 EDS analysis of points A and B in Fig.4(atomic percent/%)

?

2.4 氧化层截面形貌

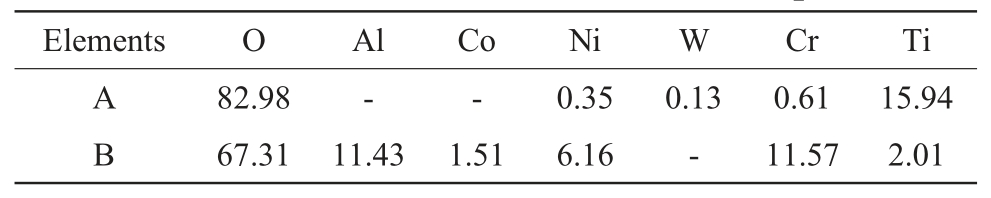

合金在1 000 ℃氧化500 h 后, 与表面形貌对应,样品截面存在两种类型的区域。 合金氧化膜平面区截面形貌如图5(a)所示,最外层为致密的富含Cr、Al 和Ni 的氧化物层,内部分布着白色富含Ta 的氧化物,内层为一连续的Al2O3 层,在基体上出现了少量颗粒状TiN,外氧化层厚约10 μm,内氧化层深约10 μm。 凸起区域的截面形貌如图5(b)所示,氧化物团簇富含Ti 和O,含有少量Cr 和富含Ta 的白色氧化产物,团簇内部致密,厚约25 μm。 团簇内层为平直的Al2O3 层,基体上分布着少量颗粒状TiN。 从整体上看,氧化层完整而致密。

图5 实验合金在1 000 和1 100 ℃恒温氧化后的截面形貌:(a~b)1 000 ℃氧化500 h 后平面和氧化物团簇形貌,(c~d)1 100 ℃氧化100 h 后平面和氧化物团簇形貌,(e)图(d)中红框所示区域的放大图

Fig.5 Cross-section morphologies of the samples:(a~b)oxidized for 500 h at 1 000 ℃,(c~d)oxidized for 100 h at 1 100 ℃,(e)higher magnification of the region in the red frame in(d)

合金在1 100 ℃氧化100 h 后,外层氧化物仍为富含Cr、Al 和Ni 的混合氧化物,但该温度下外层氧化膜不再致密,而是呈多孔形态并发生剥落。外氧化层和Al2O3 层之间开裂,基体上的TiN 呈针状,长约5~10 μm。 氧化物团簇的外层氧化物疏松多孔,内侧氧化物呈楔形向基体内部延伸。 相比1 000 ℃时,TiN 数量明显增多,尺寸明显增大,团簇内层不再平直。

2.5 分析与讨论

铸造镍基高温合金含有多种合金元素, 当合金暴露在高温空气气氛中时,合金中的金属元素会与空气中的氧、氮等组分发生高温反应,生成相应的氧化物或氮化物。其中合金的Al、Ti、Cr 与氧的亲和力最高,其氧化物最稳定,因此一般是铸造镍基高温合金高温氧化的主要产物[12]。 基体元素Ni 与氧亲和力较低,但其含量较高,在氧化动力学上更占优势,因此NiO也是高温合金氧化的常见产物。 燃气轮机用铸造高温合金服役环境中含有氧、硫、氯等腐蚀性介质,要求具有优异的抗热腐蚀性能和抗氧化性能, 因此合金中一般含有较高的Cr 含量,而Al 含量适中[4-5]。

根据Giggins 的Ni-Cr-Al 三元合金氧化理论[3],本实验合金中Cr、Al、Ti 含量适中,因此合金生成了以Cr2O3 为主, 包含Al、Ti、Ni 的混合氧化物层,即合金表面上氧化物团簇下方的平面氧化层。 由于Cr2O3 中O 的扩散比Cr 慢3~4 个数量级, 因此Cr2O3 的生长由Cr 向外扩散控制[13],Cr2O3 以外氧化层的形式存在。因为Cr2O3 中可以溶解大量的Ti,且Ti 比Cr 运动更快,TiO2 会在Cr2O3 之上形成[13],以团簇的形式分布在Cr、Al、Ti、Ni 混合氧化物层上方,为合金的外氧化层。 由于TiO2 在最外侧,因此XRD图谱中TiO2 峰强度最高。 本合金中的Al 含量不足以在氧化初始阶段生成连续的Al2O3 膜, 但随着连续Cr2O3 膜的生成, 外氧化层与基体截面处的氧分压逐渐降低,Al 元素在此处发生选择性氧化, 生成一层连续的内Al2O3 膜[14],即合金的内氧化层。 由于氧化物的化学稳定性远高于相应的氮化物,因此在氧化过程中,内氧化物首先形成,氮则继续穿过已形成的氧化层向内扩散,在基体中氧分压足够低的位置形成氮化物[9]。 α-Al2O3 中氮的扩散速率很低,因此合金上的Al2O3 膜可以很好的阻碍氮的向内扩散[15],合金在形成连续的Al2O3 层之前, 合金基体内部或多或少出现了氮化物。

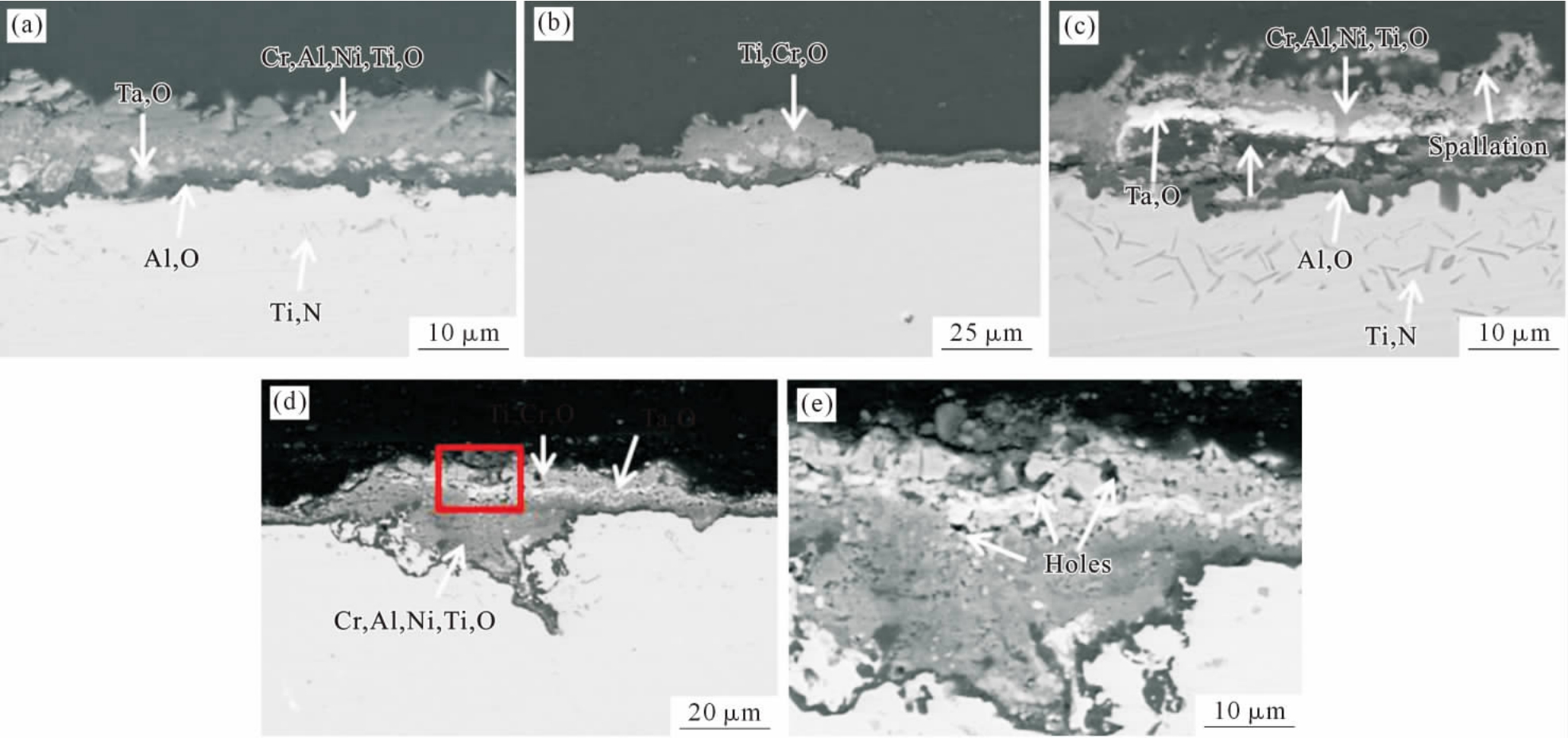

对比合金在1 000 和1 100 ℃的氧化行为发现,其差异主要为:①1 000 ℃时外氧化层可长时间保持完整致密,而1 100 ℃时外氧化层中疏松多孔,容易剥落;②1 000 ℃时内氮化物呈颗粒状,数量较少,尺寸较小,而1 100 ℃时内氮化物的数量明显增多,尺寸明显增大。

分析认为,合金的主要氧化产物为Cr2O3,氧化行为出现差异的原因与Cr2O3 的挥发有关。在1 000 ℃以上,合金表面的Cr2O3 不再稳定,通过下列反应生成气态的CrO3:

随着温度升高,该反应速率增大,即Cr2O3 的挥发加快[16-18]。Cr2O3 的挥发带来多方面的影响,首先,Cr2O3 的挥发使得原本致密的氧化膜疏松多孔(图5(c~e)), 氮可以通过这些孔洞进入氧化膜内部,在基体上形成大量的氮化物。内氮化物的PBR 值较高[19-20],他们的存在使得基体内部产生较大的内应力,促使氧化膜发生起皱和剥落。 同时,大量TiN的形成消耗了Ti 元素, 不利于保护性TiO2 的生成。 其次,Cr2O3 转变为气态CrO3 挥发,气态物质外逸过程中会对氧化膜产生冲击, 加剧氧化层的剥落。 合金在不同温度下的氧化机理及氧化层结构如图6 所示。

图6 实验合金氧化机理示意图:(a)1 000 ℃,(b)1 100 ℃

Fig.6 Schematic diagrams of the oxidation mechanisms of the alloy:(a)1 000 ℃,(b)1 100 ℃

3 结论

(1)实验合金在1 000 ℃的氧化动力学遵循抛物线规律,氧化500 h 后仍具有较低的增重速率,氧化层完整致密,拥有优异的抗氧化性能。

(2)温度升高至1 100 ℃后,合金在100 h 后外氧化层出现严重剥落, 内部出现严重内氧化和内氮化。

(3)温度对合金氧化性能影响的机理为,升温导致Cr2O3 挥发速率增大,破坏了氧化膜的致密性,增大了氧化膜的内应力,降低了氧化膜对氧、氮的抑制作用,合金的抗氧化性能降低。

[1] 叶新玥,赵云松,张迈,等. 镍基单晶高温合金中Ru 元素作用的研究进展[J].铸造技术,2023,44(2):114-121.YE X Y, ZHAO Y S, ZHANG M, et al. Research progress on Ru element in nickel-based single crystal superalloys[J]. Foundry Technology,2023,44(2):114-121.

[2] ELIAZ N,SHEMESH G,LATANISION R M.Hot corrosion in gas turbine components[J]. Engineering Failure Analysis, 2002, 9(1):31-43.

[3] GIGGINS C S,PETTIT F S.Oxidation of Ni-Cr-Al alloys between 1 000° and 1 200 ℃[J]. Journal of the Electrochemical Society,1971,118(11):1782-1790.

[4] GOEBEL J A,PETTIT F S,GOWARD G W.Mechanisms for the hot corrosion of nickel-base alloys[J].Metallurgical Transactions,1973,4(1):261-278.

[5] OTSUKA N,RAPP R A.Effects of chromate and vanadate anions on the hot corrosion of preoxidized Ni by a thin fused Na2SO4 film at 900 ℃[J].Journal of the Electrochemical Society,1990,137(1):53-60.

[6] PARK S J,SEO S M,YOO Y S,et al.Effects of Al and Ta on the high temperature oxidation of Ni-based superalloys[J].Corrosion Science,2015,90:305-312.

[7] PARK S J, LEE K H, SEO S M, et al. Statistics of oxidation resistance of Ni-(0-15)Co-(8-15)Cr-(0-5)Mo-(0-10)W-(3-8)Al-(0-5)Ti-(0-10)Ta-0.1C-0.01B superalloys at 1 000 ℃by compositional variations[J].Rare Metals,2020,39(8):918-927.

[8] 刘来娣,丁彪,任维丽,等.DZ445 镍基高温合金高温长时间氧化形成的多层膜结构[J].金属学报,2023,59(3):387-398.LIU L D,DING B,REN W L,et al.Multilayer structure of DZ445 Ni-based superalloy formed by long time oxidation at high temperature[J].Acta Metallurgica Sinica,2023,59(3):387-398.

[9] PFENNIG A, FEDELICH B. Oxidation of single crystal PWA 1483 at 950 ℃in flowing air[J].Corrosion Science,2008,50(9):2484-2492.

[10] 常剑秀,王栋,董加胜,等. 铼对镍基单晶高温合金恒温氧化行为的影响[J].材料研究学报,2017,31(9):695-702.CHANG J X, WANG D, DONG J S, et al. Effect of rhenium addition on isothermal oxidation behavior of a nickel-base single crystal superalloy[J].Chinese Journal of Materials Research, 2017,31(9):695-702.

[11] CHANG J X,WANG D,LIU X G,et al.Effect of rhenium addition on hot corrosion resistance of Ni-based single crystal superalloys[J].Metallurgical and Materials Transactions A,2018,49: 4343-4352.

[12] CHANG J X, FENG W H, ZHAO W W, et al. Investigation on optimal Ta/Cr ratio of a single crystal Ni-base superalloy in view of the isothermal oxidation behavior[J]. Crystals, 2021, 11(11):1421.

[13] LOBNIG R E,SCHMIDT H P,HENNESEN K,et al.Diffusion of cations in chromia layers grown on iron-base alloys[J].Oxidation of Metals,1992,37(1-2):81-93.

[14] WANG B, GONG J, WANG A Y, et al. Oxidation behaviour of NiCrAlY coatings on Ni-based superalloy[J].Surface and Coatings Technology,2002,149(1):70-75.

[15] HAN S, YOUNG D J. Simultaneous internal oxidation and nitridation of Ni-Cr-Al alloys[J]. Oxidation of Metals, 2001, 55(3-4):223-242.

[16] STEARNS C A, KOHL F J, FRYBURG G C. Oxidative vaporization kinetics of Cr2O3 in oxygen from 1 000° to 1 300 ℃[J].Journal of the Electrochemical Society,1974,121(7):945-951.

[17] TEDMON C S. The effect of oxide volatilization on oxidation kinetics of Cr and Fe-Cr alloys[J].Journal of the Electrochemical Society,1966,113(8):766-768.

[18] STANISLOWSKI M, WESSEL E, HILPERT K, et al. Chromium vaporization from high-temperature alloys: I. Chromia-forming steels and the influence of outer oxide layers[J]. Journal of the Electrochemical Society,2007,154(4):A295-A306.

[19] LITZ J,RAHMEL A,SCHORR M.Selective carbide oxidation and internal nitridation of the ni-base superalloys IN-738-LC and IN-939 in air[J].Oxidation of Metals,1988,30(1-2):95-105.

[20] HUANG L, SUN X F, GUAN H R, et al. Oxidation behavior of the directionally solidified Ni-base superalloy DS951 in air[J].Oxidation of Metals,2005,64(5-6):303-318.