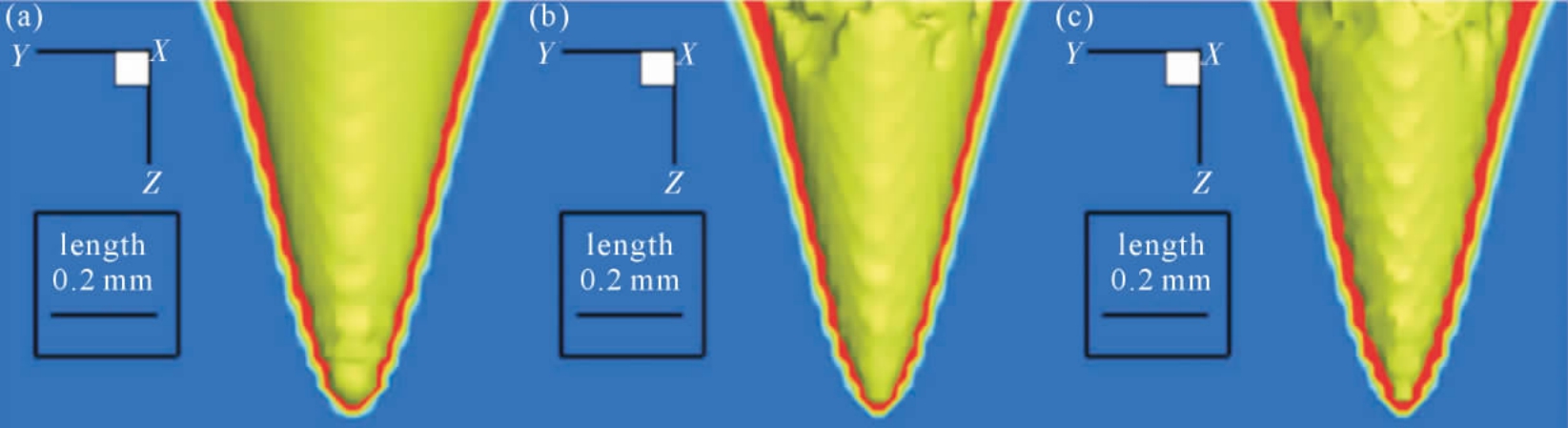

航空发动机被称为“工业之花”,是世界制造业皇冠上的明珠,是一个国家科技、工业、国防实力的重要标志[1]。 现代涡轮喷气发动机的结构由进气道、压气机、燃烧室、涡轮和尾喷管组成。 其中涡轮的主要作用是使经过燃烧的高温、高速、高压气体的燃气膨胀做功,并将热能转化成机械能,用于驱动压气机产生推力或输出功。这决定了涡轮除高转速、高负荷外,还要求在高温下工作,因此对涡轮部件的可靠性要求较高。其中,涡轮叶片是航空发动机中承受载荷最恶劣的结构件。 日本2010 年推出的改进型M701F燃气轮机,涡轮进气温度就达到了1 773 K[2],美国PW 公司研制的F119 发动机涡轮进口温度更是高达1 977 K[3]。 为提高涡轮叶片在高温环境下的服役性能,目前常用的技术途径有两种:一是更换更耐高温的材料,如单晶材料、C/C 复合材料等;二是采用冷却结构设计,如扰流冷却,热障涂层或气膜冷却技术等。 其中气膜冷却是指在发动机叶片上加工出特定位置排布、孔径大约在0.2~0.8 mm 的孔[4],发动机在运行过程中,气膜孔产生的冷却气流在叶片外壁与主气流汇合通道, 形成温度较低的冷却膜,隔离高温气体[5]。 气膜孔的叶片分布、结构及冷却原理如图1[6-7]所示。

图1 航空发动机涡轮叶片:(a)气膜孔分布,(b)叶片剖面,(c)气膜冷却原理[6-7]

Fig.1 Aeroengine turbine blade:(a)hole distribution,(b)blade profile,(c)film cooling principle[6-7]

激光加工能在极短时间内向材料注入大量能量,以去除材料实现加工,具有非接触加工、高精度、高效率等多种优势,在航空航天微孔加工领域得到广泛应用,如火箭发动机喷管孔,涡轮叶片气膜冷却孔以及卫星控制与推进系统微流量控制器孔板的微细群孔等。 激光与材料作用过程中,材料吸收能量汽化或熔融飞溅离开基体,而一部分熔融液体因无法及时排出,粘结在孔壁凝固结晶形成重铸层[8],由于在加工深微孔时通常需要高重复频率、大功率激光,因此即使使用理论上属于“冷”加工的超快激光,也会容易产生强烈的热效应,产生重铸现象。 叶片服役过程中易在重铸层与基体材料的界面处萌生裂纹, 使合金的高温力学性能大幅降低[9-11],而且较厚的重铸层会导致高应力集中,大大降低冷却孔的疲劳强度[12]。

气膜孔的质量直接影响叶片的安全性和可靠性。 若由于重铸层缺陷导致在发动机高速运转时气膜孔出现裂纹, 会使叶片表面不能形成均匀而完整的气膜,进而威胁到整机的安全。而掌握重铸层的形成过程与机理是精确控制重铸层损伤, 提高激光加工气膜孔质量的重要前提。 本文介绍了激光加工气膜孔的原理及目前激光加工气膜孔的实验研究进展。 重点对激光加工微孔时重铸层的相关研究进行综述, 包括熔融流体温度场与速度场的仿真模拟和重铸层的去除、抑制以及分析等实验研究。总结了目前关于重铸层形成机理的相关理论研究, 并对激光加工气膜孔技术进行展望。

1 激光加工气膜孔原理及现状

1.1 重频、单脉冲能量和功率的关系

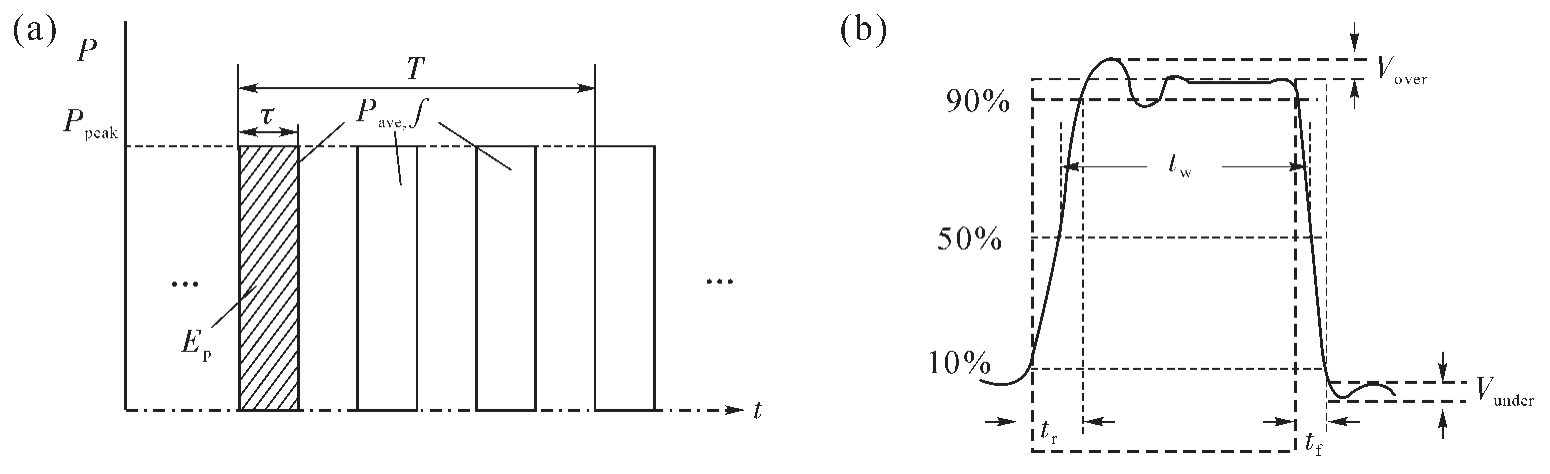

脉冲激光与材料的作用过程是由一个个持续时间较短的激光脉冲叠加作用的效果, 通过调节不同的激光参数可以获得不同的加工效果。 本部分主要结合激光脉冲波形,阐述功率、重频、单脉冲能量、平均功率与峰值功率等概念及相互关系。

激光脉冲波形示意图如图2(a)所示。 重复频率是指单位时间T 内输出的脉冲个数,通常用f 表示;单脉冲能量(Ep)是指单个脉冲所具有的能量;脉宽(τ)是指单个脉冲所持续的时间。 功率有平均功率(Pave)与峰值功率(Ppeak)两种,平均功率是指单位时间内输出的激光能量, 而峰值功率是指单个脉冲所达到的最高功率。 两种功率的计算式为:

图2 激光脉冲波形示意图:(a)方形脉冲,(b)实际脉冲[13]

Fig.2 Diagram of laser pulse shape:(a)square pulse,(b)actual pulse[13]

在实际生产中,激光波形并非是标准的方形脉冲,而是接近图2(b)[13]所示的波形。此时平均功率与峰值功率的计算对应修改为积分或微分形式,同时还会产生上升时间、延迟时间等概念,脉宽的定义也会发生变化,这里仅讨论方形脉冲的情况。

从式(1~2)中不难得出,短脉冲激光相较于长脉冲激光,平均功率可能更小,但峰值功率却更高。 例如孚光精仪的PULSELAS-A-1064-10W-SF 单频高功率1 064 nm 纳秒激光器单脉冲能量1 mJ, 脉宽12 ns,重复频率最高为10 kHz,根据式(1~2)计算得其平均功率为10 W,峰值功率为8.3×104W;而朗研光电的YbFemto ProH 1 030 nm 飞秒光纤激光器单脉冲能量320 nJ,脉宽150 fs,重复频率最高为25 MHz,根据式(1~2)计算得其平均功率为8 W 左右,但其峰值功率却达到了2.13×106 W。 对于材料而言,高平均功率意味着单位时间内获得的能量更高,更容易产生热量积累;而高峰值功率则意味着材料在短时间内获得的能量更高, 会影响材料的去除方式,这在下一部分会详细讨论。

1.2 激光加工气膜孔原理

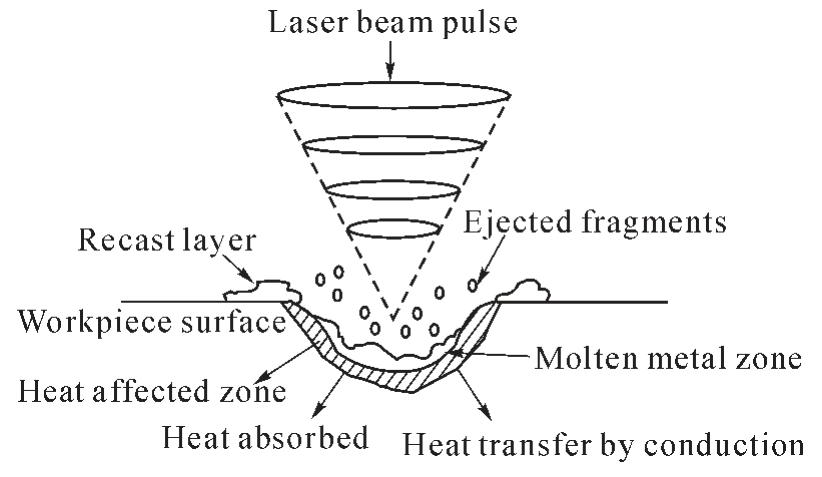

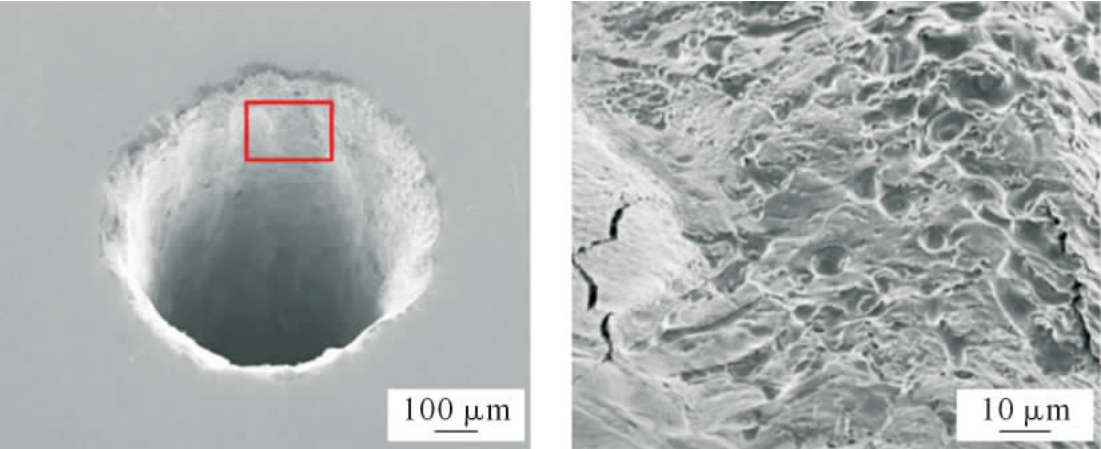

对于长脉冲激光,加工过程中激光首先照射到表面材料,一部分激光能量被吸收,另一部分被反射,吸收的部分能量由光能转化成热能,并向表层内部进行热传导和热扩散,以完成表面加热过程[14]。随着材料温度提高,材料首先熔化形成熔池,再气化形成金属蒸汽。 当激光束强度达到击穿气体的阈值时还会产生等离子体[15]。 这些其他相材料在相变过程中产生局部高压,将材料带离基体,实现去除加工。 图3 为激光打孔示意图[16]。 打孔初期,被去除的材料很容易被反冲力及辅助气流带离表面。 但是随着孔深增加,排屑条件变差,一部分熔体未能从孔口排除,继而飞溅到孔壁或沉积到孔底,冷却形成重铸层。 通过热传导,重铸层覆盖下的材料还会吸收热量形成热影响区。 图4 展示了孔壁重铸层及裂纹在重铸层上的分布形态,这些重铸层结构松散,容易形成裂纹[17]。重铸层内部的凸起、凹坑使得加工表面的粗糙度提高, 并且微裂纹在零件受到交变载荷时可能延伸进入叶片基体内部造成断裂。 高温下重铸层由于氧化发生剥落现象, 也将加速构件的磨损,降低零件服役寿命[18]。

图3 激光钻孔材料去除示意图[16]

Fig.3 Diagram of laser drilling material removal[16]

图4 孔侧壁重铸层及微裂纹[17]

Fig.4 Recast layer and microcracks on the hole sidewall[17]

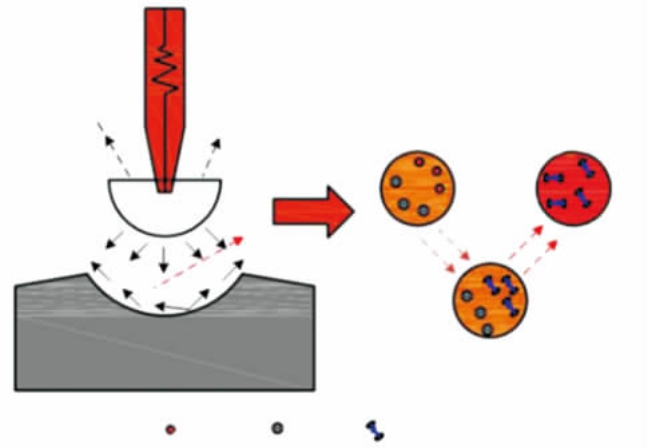

对于飞秒激光这类超快激光, 由于激光持续时间通常小于材料的热弛豫时间, 材料去除机理由热熔化去除转变为材料吸收光子直接去除, 主要包括光子与电子相互作用过程、电子与晶格相互作用过程、非热/热相变过程和等离子体辐射与膨胀过程[19-21]。 由于材料属性的不同, 材料中电子能级结构和晶格结构等均不同, 所以超快激光与不同属性材料相互作用遵循的具体机理存在一定区别[22]。 对于金属材料而言,在超快激光脉冲辐照期间,电子瞬间被加热到非常高的温度, 而电子通过声子将能量传递到晶格的弛豫时间相对比较长,晶格相对温度低,如图5 所示[23]。因此,材料表面的自由电子首先吸收激光辐照能量处于高能非平衡状态, 同时伴有自由电子的受激和电离以及瞬时能量的沉积导致的逆轫致辐射。接着能量从电子转移到晶格, 使得材料分子或原子间的化学键断裂,材料发生膨胀,形成高密度高温等离子体离开材料[24]。

图5 飞秒激光与材料的能量传输过程[23]

Fig.5 Energy transmission process of the femtosecond laser and materials[23]

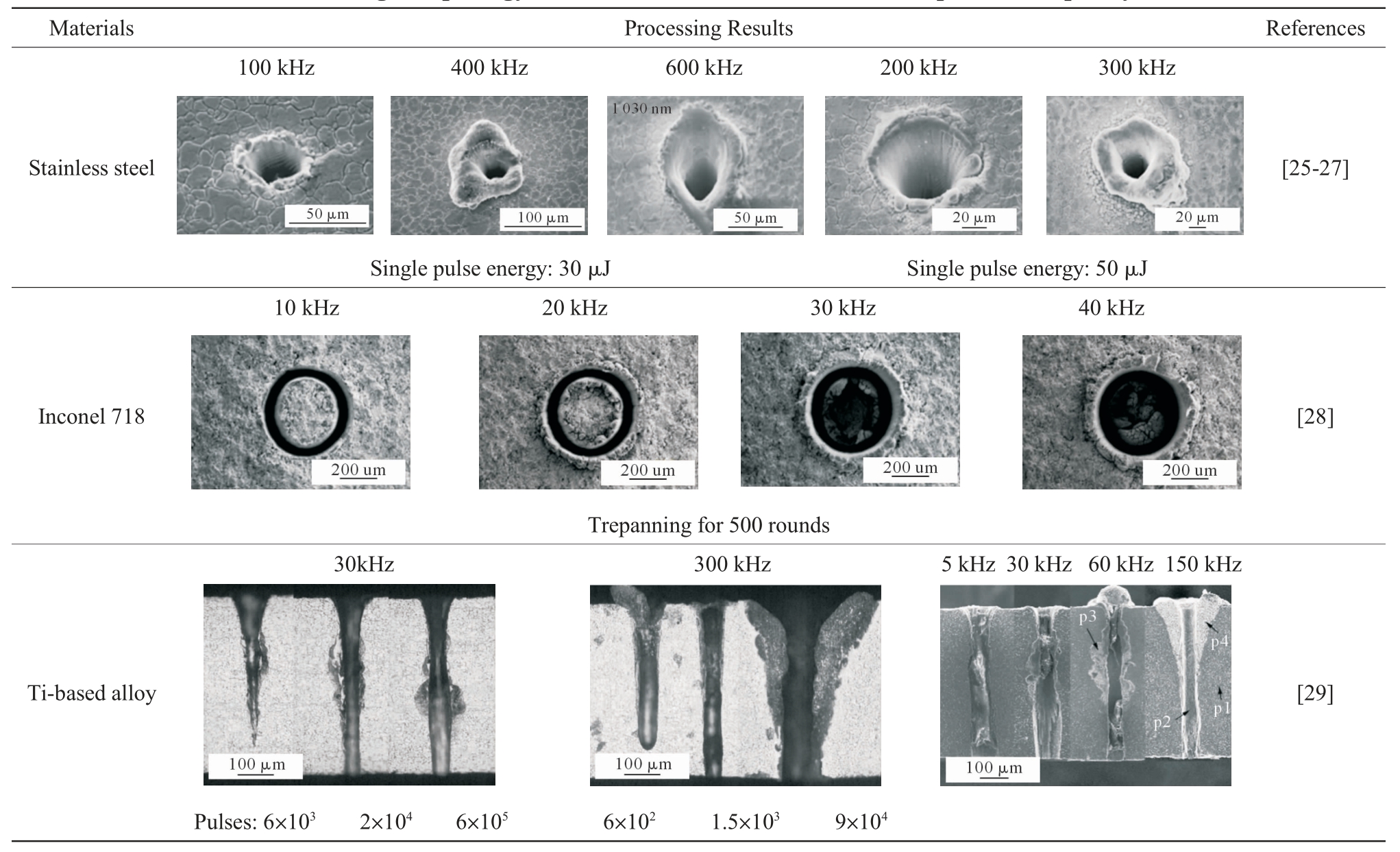

虽然理论上超快激光加工不会产生由于热传递效应而出现的重铸层、热影响区等热损伤,但是实际上,对于气膜孔这类大深径比的微孔,激光参数通常选择较高的重复频率与较大的平均功率,这会导致强烈的非线性效应与热积累现象,进而导致超快激光作用下的重铸与烧蚀现象发生。 以重复频率为例, 表1 展示了在不锈钢、Inconel 718 以及钛基合金上不同重复频率下的加工结果[25-29]。 可以看到随着重复频率的增加, 孔口飞溅物的积累更加明显,孔壁的烧蚀也愈发严重。 故而对超快激光加工的气膜孔结构,也有进行重铸层研究的必要性。

表1 3 种材料在不同重复频率激光下的加工形貌

Tab.1 Machining morphology of three materials under different repetition frequency laser

?

根据激光脉宽的不同, 材料去除原理有所不同。 在长脉冲激光作用时去除原理主要是材料的熔融喷溅与升华去除,在超快激光作用时,激光会将能量传递给电子, 再由电子传递给原子和晶格,使得材料分子或原子间化学键断裂,实现材料的“冷”加工去除。 但是在大功率高重频的条件下,由于激光占空比提高, 激光的作用效果趋于连续激光,“冷”加工的占比下降,热效应逐渐占据主导,重铸、烧蚀等热损伤现象也随之显现。

1.3 激光加工气膜孔现状

目前涡轮叶片气膜孔的主要加工方式是首先通过电火花加工预制孔,再通过电解加工、化学蚀刻或者激光修孔等后续工艺去除电火花加工形成的缺陷层[5]。 也就是说激光在气膜孔加工技术上并不是主要技术,截止目前鲜有利用激光实现全过程气膜孔加工的应用案例报道[30]。 但是电火花加工有其固有限制,如存在电极损耗,材料导电性依赖等[31],并且电火花加工的原理是放电去除材料, 此过程中不可避免会产生重铸现象。 激光加工与电火花加工相比更为绿色, 尤其是针对航空航天领域各类新材料层出不穷的现实,研究一种几乎不受材料属性影响的加工手段作为技术储备很有必要[32-33]。因此国内外学者也积极针对激光在气膜孔加工的中应用展开研究,并提出了各类技术方案,如纳-飞秒复合加工,水射流辅助,超声振动辅助,磁场辅助等。

激光加工气膜孔是一项全方位的技术, 研究角度从在金属平板上的加工高质量单孔, 到在带有热障涂层的曲面叶片上制造数以万计的气膜孔群,所涉及的工艺领域与难题非常广泛。 因此首先应该充分明确激光加工气膜孔各项工艺的研究目标和关键问题,在此基础上逐个逐层攻克研究难点,最终实现气膜孔的激光加工。 例如可以将激光加工气膜孔技术详细划分出高质量单孔[34]、群孔加工[35-36]、曲面加工[37-38]、对壁防护[39-40]以及热障涂层[41-42]等工艺领域,每个领域又可以细分成许多研究目标与衡量标准。 以高质量单孔为例,高质量气膜孔有无锥度、无重铸层、无裂纹、孔壁光滑、大深径比等特征要求,针对每个特征国内外学者都分别开展了大量实验研究并加以整合,形成了“使用‘超快激光’‘超声振动辅助’等可以获得质量相对较高的气膜单孔”等的技术共识。

综上所述, 气膜孔的主流加工方式依然是电火花加工, 但是随着新型材料的发展与性能指标的提高, 激光加工气膜孔技术的潜力与优势将逐步凸显,满足气膜孔更高精度、绿色高效的加工需求。 但是激光加工气膜孔技术的重点是多方面的,各领域的问题综合起来限制了激光在气膜孔加工方面的应用,使得激光加工相对于电火花加工技术其优势无法得到充分发挥。

2 重铸层形成过程及机理研究

激光打孔问题研究的难点之一在于整个过程视线受到遮挡无法直接观察,而且孔的加工并不是一个准稳态过程,而是由成千上万个脉冲共同作用的非线性过程,难以直接从成孔形貌来推测加工过程中材料的变化过程。 因此想要研究重铸层的形成过程及机理,需要解决2 个问题:①如何准确观察材料在各阶段的变化情况? ②如何从材料的变化过程中总结重铸层的形成机理?

本部分基于上述研究,重点总结了激光加工气膜孔技术中高质量单孔领域的重铸层方面的相关研究情况,利用仿真模型与实验研究两种方法逐步深入地探讨重铸层的形成过程, 并尝试通过探究金相结构或者元素变化的方法总结重铸层的形成理论。

2.1 重铸层仿真研究

仿真研究可以直接利用计算模型得到材料在加工过程中的温度、速度场分布及形变情况,而且可以精确到观察仅一个脉冲对材料的影响,针对激光加工过程短暂, 整个加工过程难以观测这一问题,能够较为直观地研究重铸层的分布状态及不同加工条件下重铸层的形貌差异。

目前计算激光与物质作用的数值研究模型大体上有两类:一类基于热传导理论和生死单元算法的传热学模型;另一类是基于流体力学理论、传热学理论和界面追踪算法的流体动力学模型[8]。 第一类模型重点关注材料加工过程中温度场的变化,尤其是材料的熔、沸点温度等温面,将加工结束后达到过熔点温度而未达到过沸点温度的单元视为重铸层。 这种方法关注传热与单元的状态,忽略了液体的流动性。 第二类模型则是通过如热平衡法、水平集方法(level set,Ls)或流体体积法(volume of fluid,VOF)等,计算加工过程中气/液界面及固/液界面位置,继而得到重铸层位置,第二类模型不仅关注温度场变化,也关注流体速度场变化,通常比第一类模型更接近实际[8]。

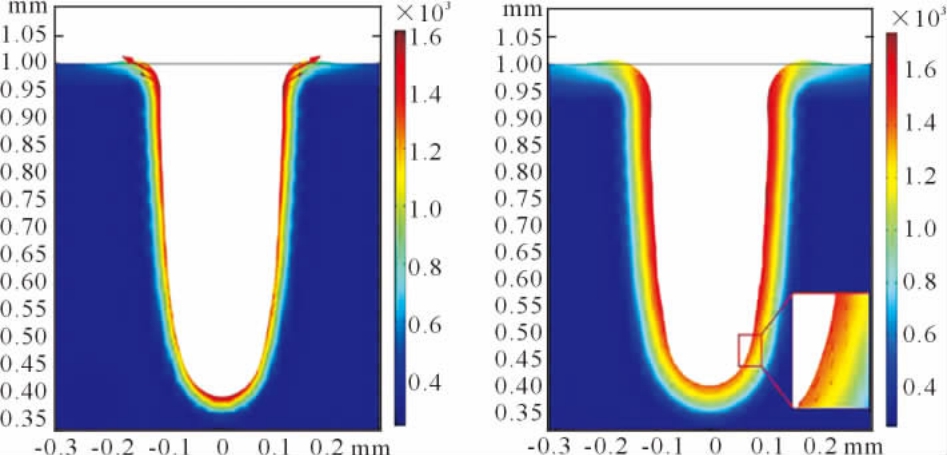

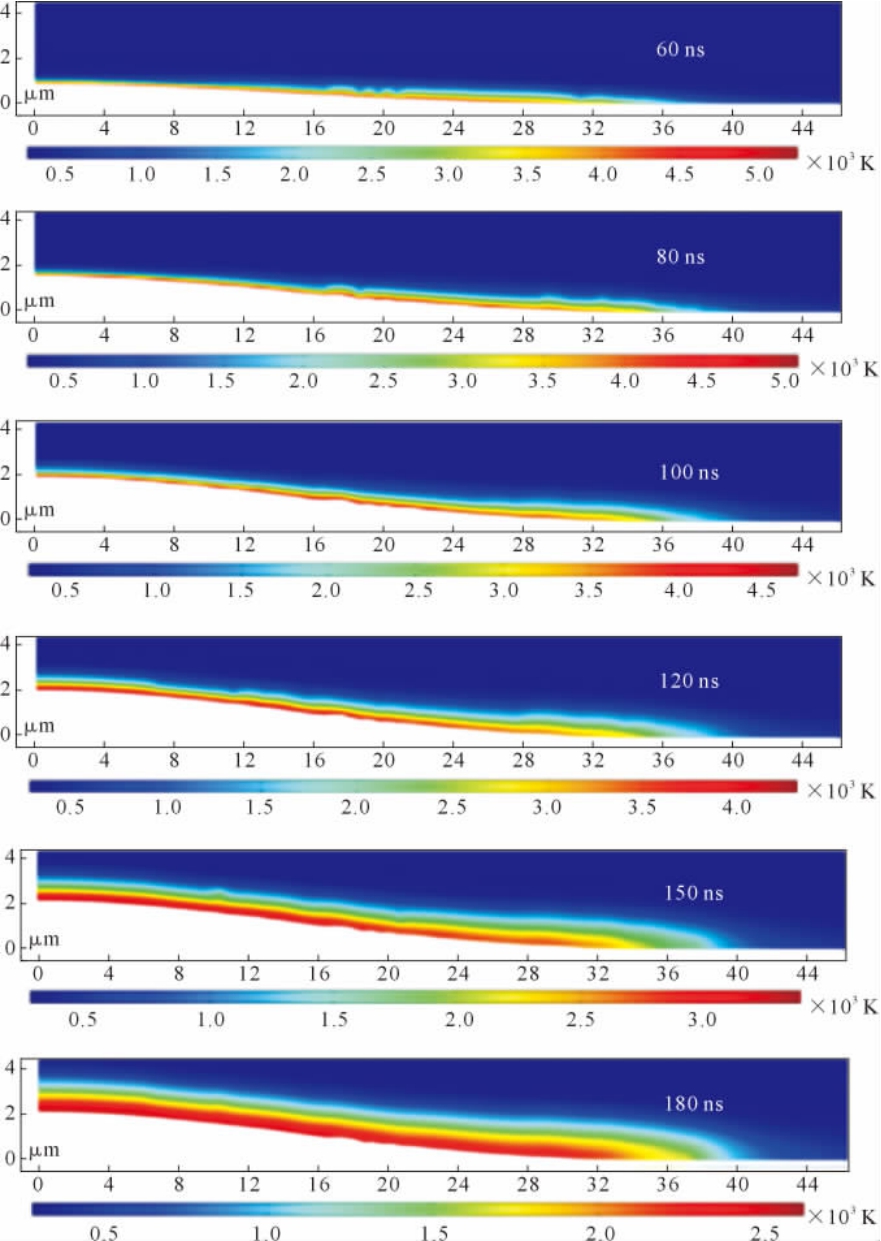

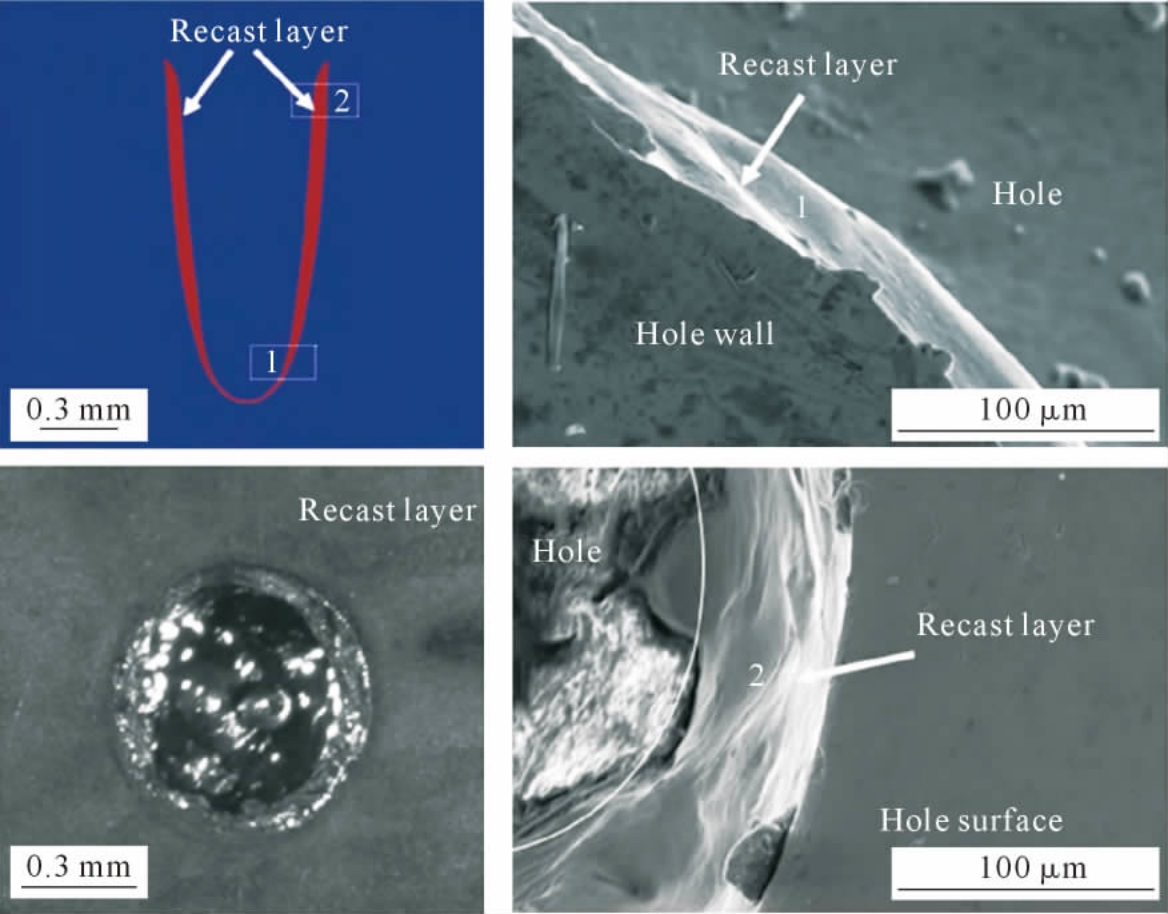

重铸层相关的仿真研究大致可分为3 类, 第1类是研究各瞬时重铸层的分布状态。 此类研究关注激光作用过程中材料温度场或流动场分布, 总结其演化规律,提出重铸层的形成特征,部分研究还关注多脉冲作用时脉冲间隔与持续时间的影响规律。 哈尔滨工业大学的叶海彬[43]通过水平集方法,探究了激光打孔过程中重铸层的分布。 图6 展示了其仿真熔融金属流动状态结果[43]。根据仿真结果,其认为熔融液态金属首先在反冲力作用下喷出微孔, 再在重力、浮力、表面张力等力的作用下缓慢向下流动,并逐步冷却直至完全凝固,呈现出“入口厚、孔底薄”的分布特征。Wang 等[44]在单晶高温合金激光脉冲烧蚀模拟过程中对不同瞬时的烧蚀形态进行了研究,如图7 所示[44]。起初材料表面被加热,在激光脉冲结束时(100 ns<t<120 ns),一部分热量以热传导的形式传递给材料。 因此,与之前时间相比,热影响区将因热传导而迅速增加(t=150 ns 和180 ns)。 由于入射激光能量的空间分布为高斯分布, 激光光斑边缘区域附近的热影响区比光斑中心区域的热影响区域厚,这与前面“入口厚、孔底薄”的观点相符。 Sharma 等[45]建立了一个用于预测重铸层形态变化与孔形演化的三相变二维数值模型, 描述了复杂的时变熔体流动模式, 准确预测了大功率下熔融材料在孔口凝固引起的孔口堵塞等问题。 图8 表明预测的孔深尺寸和铸层、熔体阴影、孔洞堵塞等缺陷与实验显微图像吻合较好[45]。

图6 激光打孔中熔融金属流动状态[43]

Fig.6 Flow state of molten metal in laser drilling[43]

图7 激光烧蚀形貌和温度等值线图[44]

Fig.7 Laser ablation topography and temperature contour map[44]

图8 仿真孔轮廓与钻孔轮廓比较[45]

Fig.8 Profile comparison of the simulated hole and drill hole[45]

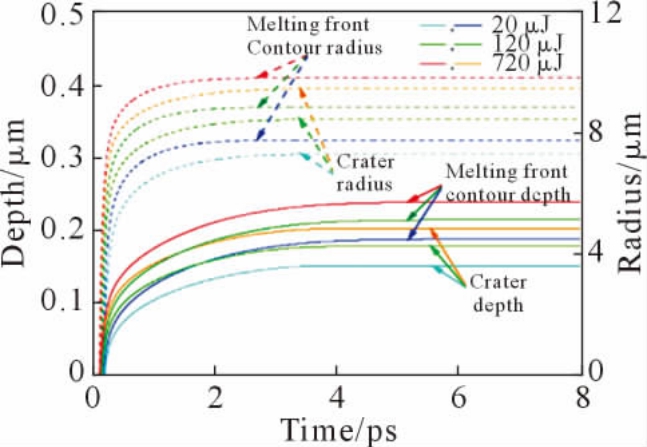

第2 类是研究重铸层的工艺参数影响规律。利用仿真模型探究工艺参数影响, 参数调节与结果表征更方便,实验成本也更低。 如Yang 等[46]利用仿真模型探究单脉冲能量对重铸层形态的影响, 通过仿真在镍材料上进行单脉冲打孔实验, 实验中单脉冲能量从20 μJ 增加到120 μJ,孔深仅增加0.028 μm;进一步增加600 μJ, 孔深也仅增加了0.023 μm,因此推断提高单脉冲能量对重铸层厚度影响不大,图9 分别展示了不同脉冲能量下的液/固界面及气/液界面深度,其差值反映了重铸层的厚度[46]。 周嘉[47]建立超声辅助激光加工数值模型, 运用有限元仿真软件计算分析不同超声振动速度对复合加工中熔池的影响, 提出由于光空化气泡阻碍了超声波对熔池的振动作用,导致超声振动对熔池作用很小。 图10 显示了脉宽100 μs 下施加超声振动与未施加超声振动的熔池对比,可以看出熔池形状基本一致,进一步说明在纳秒激光加工中超声振动对熔池影响作用[47]。

图9 单脉冲能量对孔及重铸层几何特征影响[46]

Fig.9 Effect of single pulse energy on geometric characteristics of holes and recast layers[46]

图10 不同超声振动速度熔池[47]

Fig.10 Molten pool with different ultrasonic vibration velocities[47]

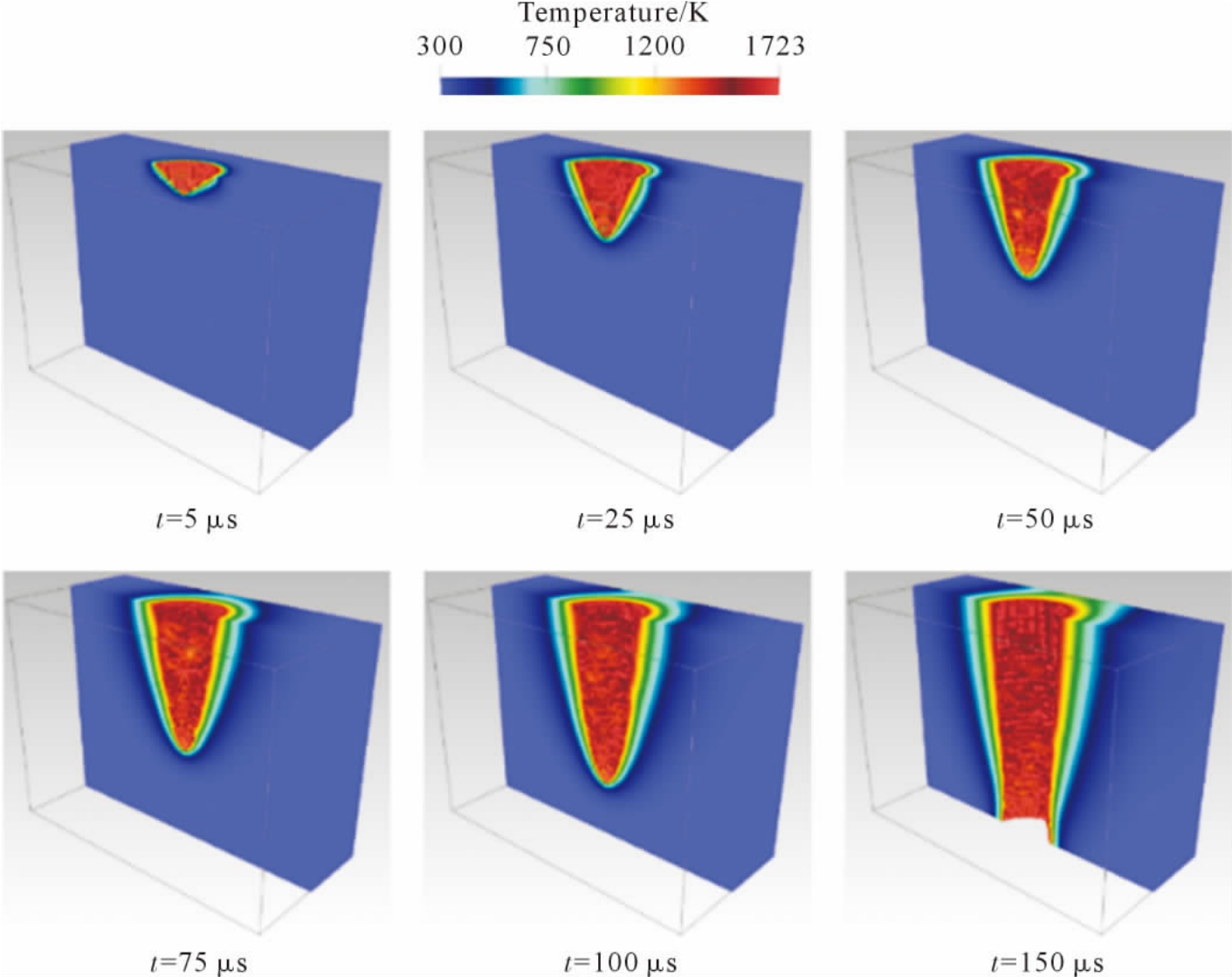

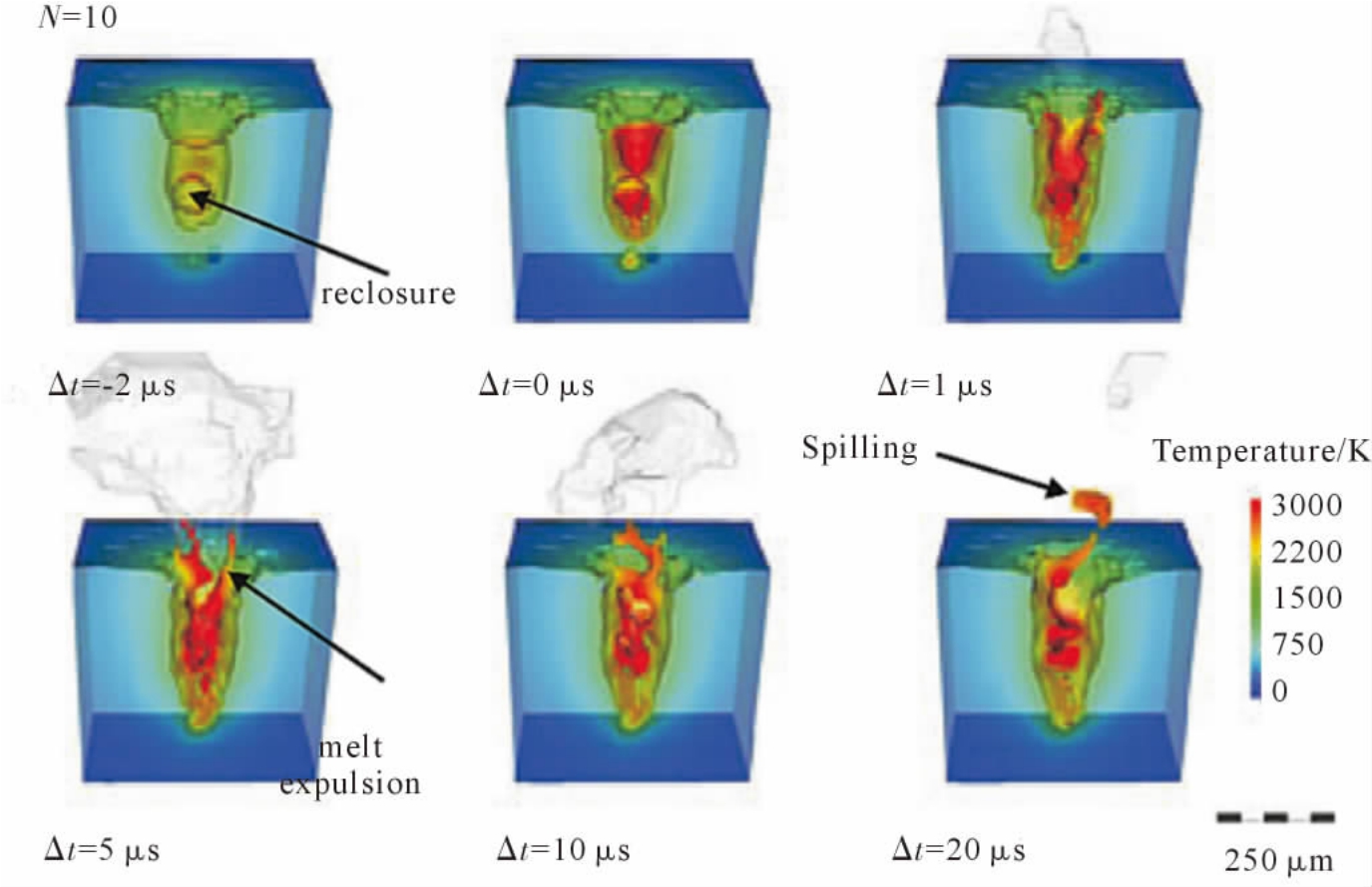

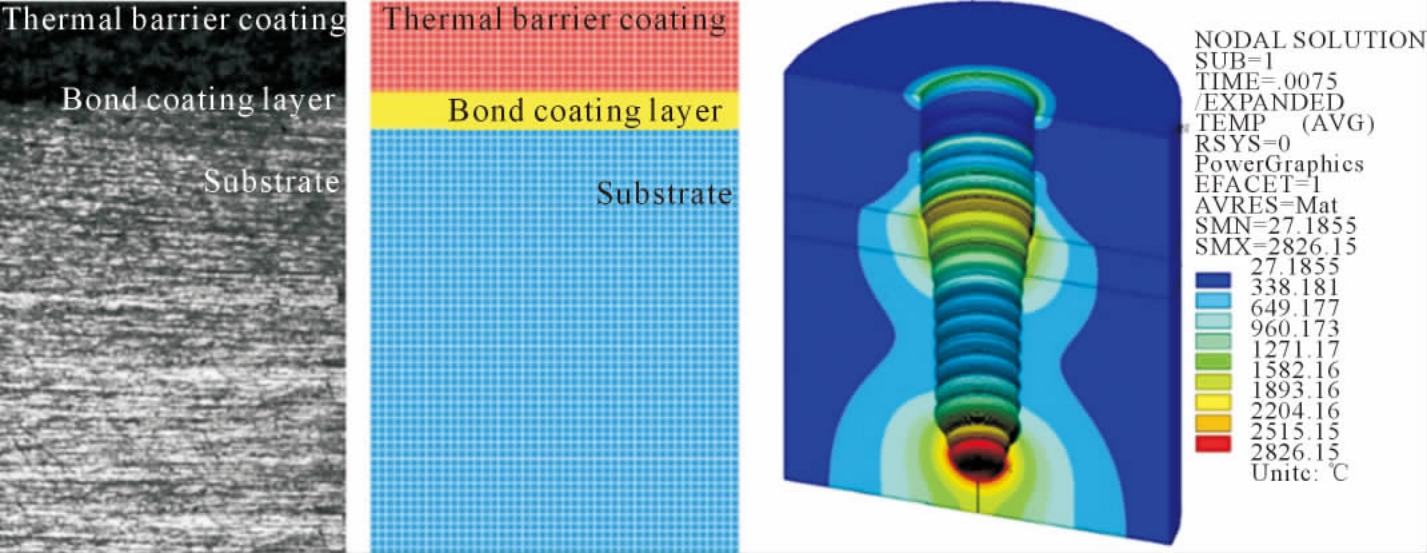

第3 类是模型算法优化。 目前的优化方向大致有两种,第一种是优化界面追踪算法或仿真计算模型,Abidou 等[48]基于光滑粒子流体动力学(smoothed particle hydrodynamics,SPH)方法提出了一种金属激光钻削深度的数值模型,结果表明SPH 模型可以显著减少计算时间,是一种计算效率高、精度高的金属激光钻削深度预测方法。 Afrasiabi 和Wegener[49]采用并改进了SPH 方法,提出了一种基于颜色函数和粒子标记的边界条件处理方法, 更准确地解决了钻孔过程中的传热问题, 图11 展示了SPH 方法模拟激光钻孔的过程[49]。而同属于无网格法之一,多相模型法也是常用的仿真方法之一。 多相模型法基于流体体积法[50-51],将不同的相视为具有不同黏度、密度和表面张力的不可压缩流体,并用连续性方程、N-S方程和热传导方程3 个微分输运方程的耦合系统来描述流体动力学[51-53]。 Leitz 等[54]基于多项模型法,利用OpenFOAM (Open Field Operation and Manipulation)软件开发了一个瞬态数值模拟模型来研究微秒及纳秒激光烧蚀, 图12 展示了第10 个微秒激光脉冲作用时间内材料的状态变化过程, 图中颜色与各自的温度相对应, 蒸汽物质在气相中以透明的白色表示[54]。 西安交通大学卞庆飞等[55]则开发了基于VOSET 方法的三维熔池数值模型,解决了针对突变型表面时VOF 法界面厚度存在失真,Ls 法熔池液相质量失真导致追踪不精确的问题。 第2 种是在加工过程中考虑更多实际影响因素,如等离子体屏蔽,液体反冲力等,例如华中科技大学罗垚等[56]考虑熔体内的热对流和热传导、反冲压力、表面张力、热毛细力等因素, 建立了镍基高温合金纳秒脉冲激光制孔的三维数学模型。模型中增加了力学边界条件,反映了反冲压力、热毛细力等因素。仿真结果表明再铸层在孔开口处分布较厚,并且脉宽越大,制孔后形成的再铸层厚度越厚,如图13 所示[56]。 最后作者将仿真结果与实验结果相比较,二者结果基本相符。 Girardot 等[57]提出了一种包括固/液、液/气相转换、液体喷射、对流和导电热交换的二维轴对称物理模型,宣称模拟结果无需调整任何参数即可预测大部分测量值。 Singh 等[58]则从材料属性角度出发,考虑了Ti-6Al-4V 钛合金的比热容与热导率会根据温度变化的性质,对材料激光打孔模型进行修正,并在此基础上探究了能量密度、脉宽等参数的影响。 图14 是Zhai 等[59]建立的有限元模型考虑了热障涂层、粘结层的多层结构, 研究激光钻孔过程中脉冲数与孔直径的对应关系以及应力分布, 并从中分析了微孔和裂纹的形成机制, 为脉冲激光加工多层材料的裂纹预测提供了研究基础。 还有其他研究考虑液体粘滞力[60]、重力[61]等。Yang 等[62]从多物理场耦合的角度出发,建立了水射流激光与材料相互作用的数值模型,研究了水射流激光微加工过程中的加工规律和温度场分布,为水射流激光加工的研究提供了理论基础。James 等[63]利用液体辅助激光束加工模型研究了水层在加工过程中的作用以及加工区附近水层中发生的材料转变, 揭示了液体辅助激光加工过程中的复杂机理。

图11 SPH 模型中激光钻孔的演化过程[49]

Fig.11 Evolution process of laser drilling in the SPH model[49]

图12 第10 个微秒激光孔脉冲后形演化[54]

Fig.12 Hole evolution after the tenth μs-laser pulse[54]

图13 不同脉宽激光加工的重铸层分布:(a)20 ns,(b)50 ns,(c)100 ns[56]

Fig.13 Recast layer distribution in laser processing with different pulse widths:(a)20 ns,(b)50 ns,(c)100 ns[56]

图14 热障涂层结构与激光钻孔结果[59]

Fig.14 Thermal barrier coating structure and laser drilling results[59]

综上,重铸层的形成过程时间短(通常在百纳秒内)且空间尺度小(通常在微米级),难以监测激光作用过程中材料的变化。仿真方法因其便于控制,表征方法简单,能够观察瞬时状态等特点,成为了研究重铸层的重要方法之一, 为重铸层影响因素探究、 稳态分布及瞬时特征研究等多个方面提供了便利。

但是仿真加工也存在局限性, 首先目前大多数仿真都是基于有限元模型,忽略了材料的化学变化,比如重铸层与基体材料的元素含量区别, 金相组织特征等。 其次由于常用的基于动网格的仿真技术在运算过程中要求模型的拓扑结构不变, 使用此类技术难以模拟通孔加工,导致仿真过程中排屑、散热等条件与实际加工相比还存在差距。其次,为了保证运算收敛或缩短仿真时间, 通常会对模型或边界条件做理想化假设, 例如假设激光光源是绝对的高斯分布,材料可简化为二维轴对称分布、绝对恒温的空气环境等,而实际上这些条件是很难达到,并且有时不能忽略其对最终加工结果的影响。更重要的是,由于仿真模型计算同样需要建立在大量实验数据基础上, 基于不同数据库所得到的仿真算法在复杂运算条件下可能出现偏差。 因此仿真加工虽然是研究重铸层的重要方法,但不能仅依靠仿真进行研究,大多数仿真研究都会补充实际加工结果与仿真结果对照用以验证,这是很有必要的。

2.2 重铸层实验研究

实验研究无法像仿真研究一样直接得到相关数据,通常要通过后续处理,如研磨、线切割等来得到孔剖面, 再利用SEM 等观测手段进行表征对比分析,工作量较大;而且实验研究很难精确得到孔形演化过程。 但是实验研究可以得到更准确的重铸层信息,例如元素含量与基体的差异,而且如前所述,实验研究更具有说服力, 大多数仿真研究都需要与实验结果进行对照才能得以验证。

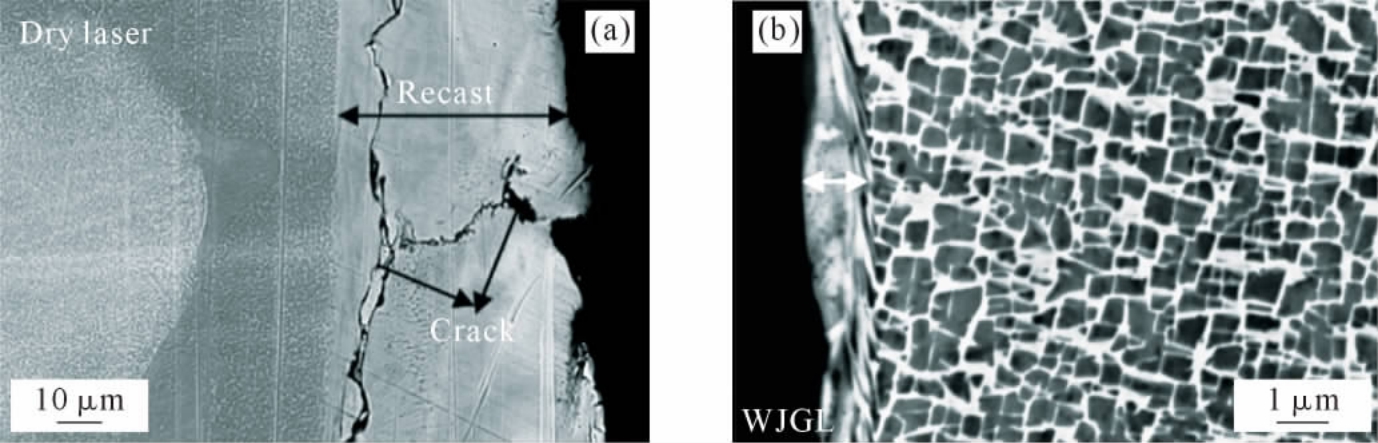

目前开展较多的实验研究是工艺参数或加工条件对重铸层厚度的影响,如峰值功率、激光脉宽、进给深度、有无辅助气体等,通过设计一系列参数正交实验,表征并分析各加工结果,进而推测各参数对重铸层的影响。英国Marimuthu 等[64]利用脉宽0.3~3.0 ms的准连续光纤激光在镍基合金上进行激光打孔实验,分别以脉冲能量、脉宽、重复频率、打孔速度及辅助气体类型为自变量, 发现高平均功率、 低峰值功率、低频的准连续光纤激光能减小重铸层厚度,提高孔表面质量。 Morar 等[10]则使用红外毫秒脉冲激光在CMSX-4 镍基合金上制备倾斜孔,研究了峰值功率、重复频率及开孔速度对重铸层的影响,最终得出结论: 在3 种因素中, 开孔速度对重铸层影响最大; 激光峰值功率, 是重铸层形成的主要驱动力。Gurav 等[65]从加工环境入手,对比了激光直接加工与水导激光加工条件下重铸层变化。图15 是两种加工方法的实验结果图, 测得激光直接加工重铸层最大厚度在30~35 μm,且出现较大裂纹;而水导激光加工产生重铸层最大仅有2~5 μm。后续实验表明水导激光加工还能提高孔口圆度及孔壁质量, 获得无毛刺及飞溅的高质量孔。其他研究还关注了离焦量[66],单层进给量[67],激光通量[68]等因素对重铸层或熔池形貌的影响。 工艺参数探究类实验有许多自变量可以探究,这也是此类研究数量庞大的原因之一。

图15 不同加工方式重铸层SEM 图:(a)激光直接加工,(b)水导激光加工[65]

Fig.15 SEM images of recast layers by different machining methods:(a)laser direct processing,(b)water guided laser processing[65]

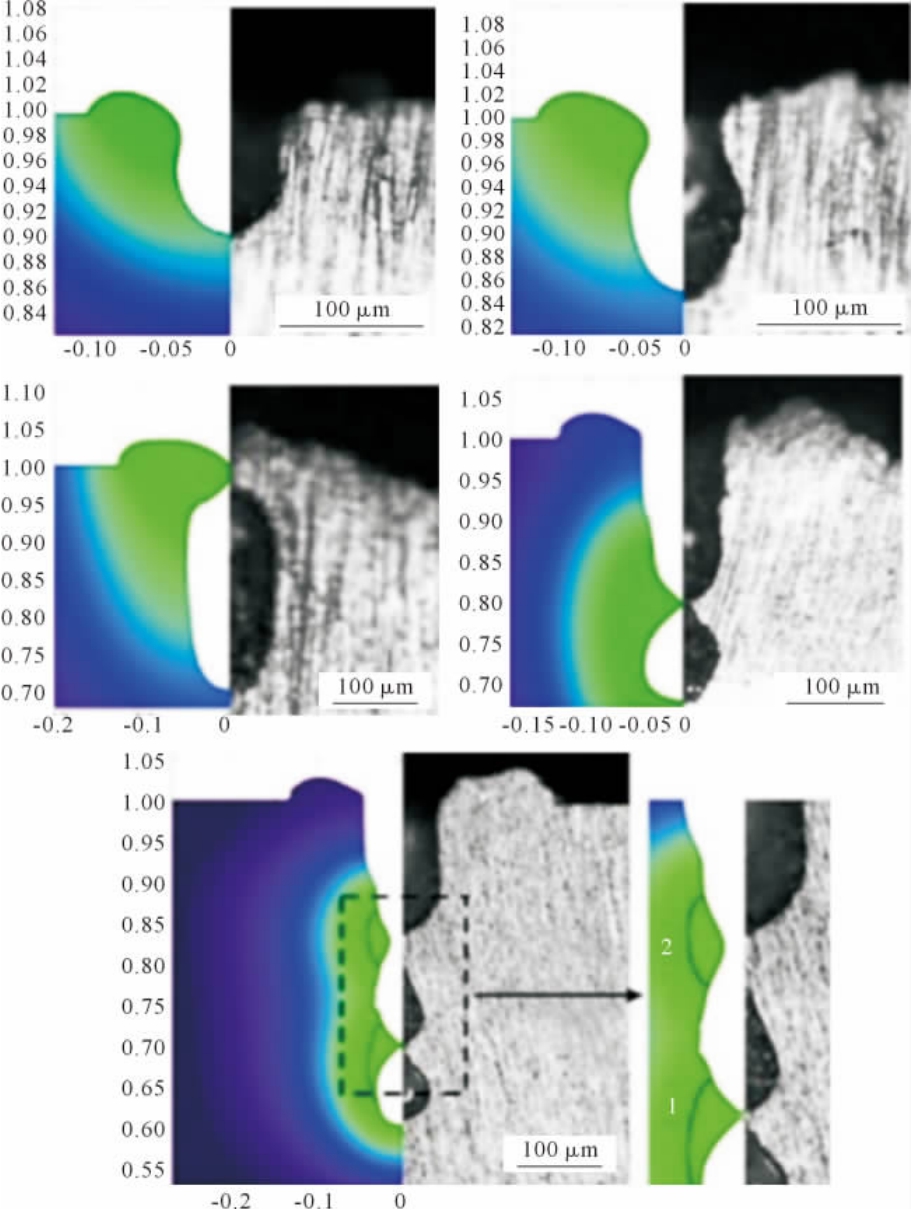

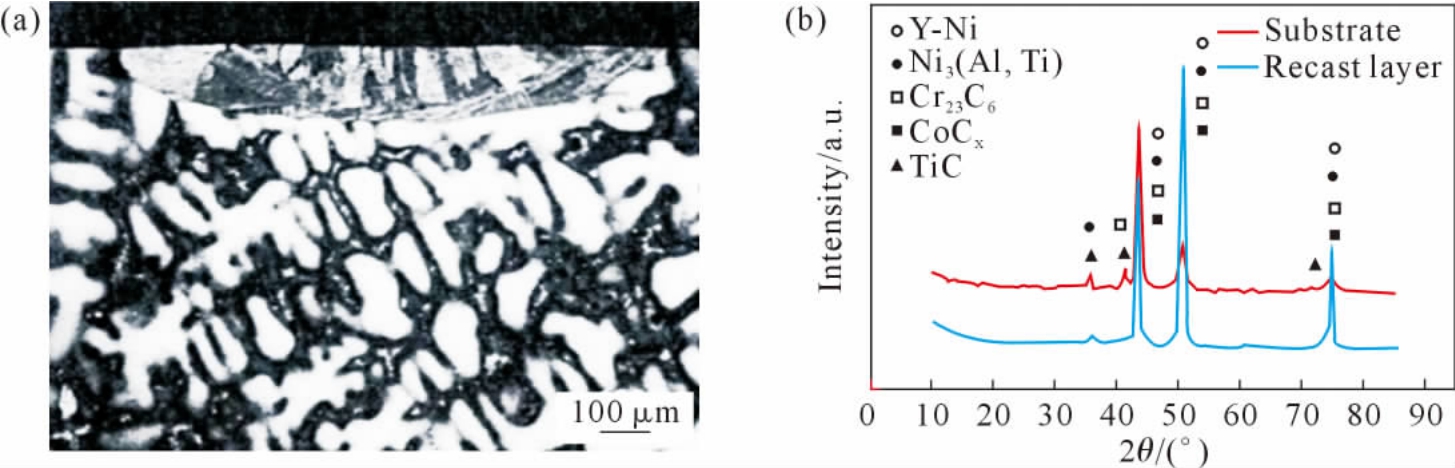

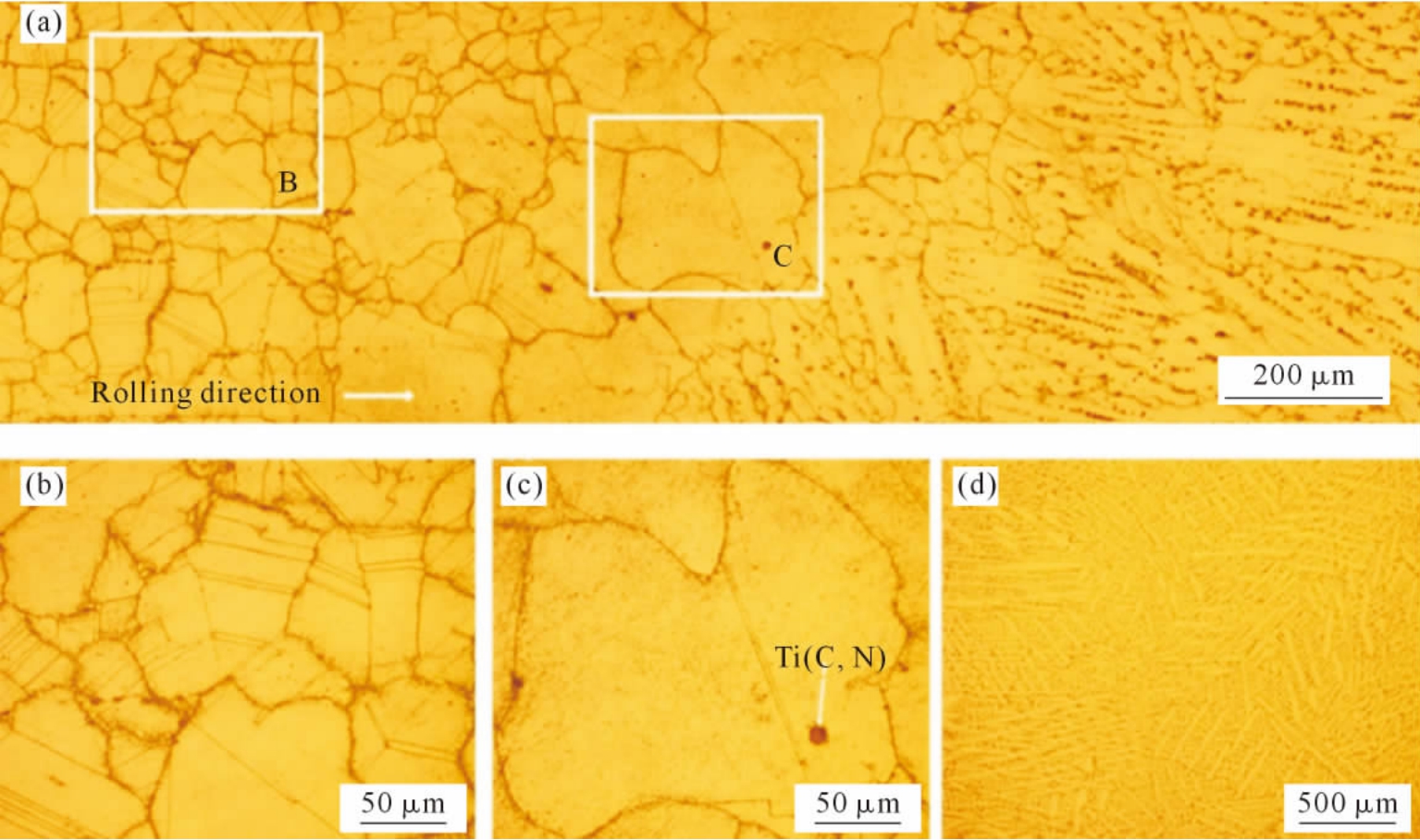

同样地,实验研究也可以关注更多因变量。除了宏观的厚度、裂纹特征外,从金相组织或者元素含量对重铸层进行表征进而研究其形成过程与理化特性也是一种可行方案。 金相层面,许多激光切割[69]、激光焊接[70-72]方面的研究表明激光加工前后基体材料与重铸层、热影响区之间的金相组织存在明显差异。图16 是DZ125 材料的焊接形貌及X 射线衍射图[70],图17 是N263 焊接接头基材、热影响区与重铸层区域的微观组织[71]。 从两幅图中可以明显地看出不同区域的晶粒尺寸与组织结构发生较大变化。 以图17为例,其中母材晶粒内部存在较多退火孪晶;热影响区中晶粒发生了长大,晶粒尺寸显著增加;焊缝金属区组织会发生一定程度的均匀化, 但仍能在柱状晶中观察到明显的枝晶结构。在这一点上,魏言峰[69]认为加工过程中极大的过冷度导致重铸层产生大量的马氏体组织, 母材区域则为典型的珠光体加铁素体组织, 而过渡区既存在母材组织, 也存在马氏体组织。 同时在激光打孔的研究中, 人们也发现加工前后在孔的不同位置,金属的金相组织存在明显差异。

图16 DZ125 合金单道焊激光焊接:(a)截面形貌,(b)X 射线衍射图[70]

Fig.16 Laser single-channel fused lap on DZ125 alloy:(a)cross-section,(b)X-ray diffraction pattern[70]

图17 N263 焊接接头微观组织:(a)宏观形貌,(b)母材,(c)热影响区,(d)焊缝[71]

Fig.17 Microstructure of the N263 weld joint:(a)macromorphology,(b)basic material,(c)heat affected zone,(d)welding seam[71]

金相组织的不同可以有效解释材料的物化性质及形成过程, 因此推断在激光打孔的过程中通过金相组织的差异来解释重铸层的性质变化原因继而阐述其形成过程的方案是可行的。 然而目前鲜有针对激光钻孔重铸层金相组织变化的研究报道, 推测原因可能有①激光加工气膜孔时重铸层区域太小,不便于观察;②重铸层钻孔研究多采用镍基合金、钛合金等材料, 而对这些合金材料的金相组织及相变机制研究不如传统金属,导致研究基础相对薄弱,相关推论基础不完善。

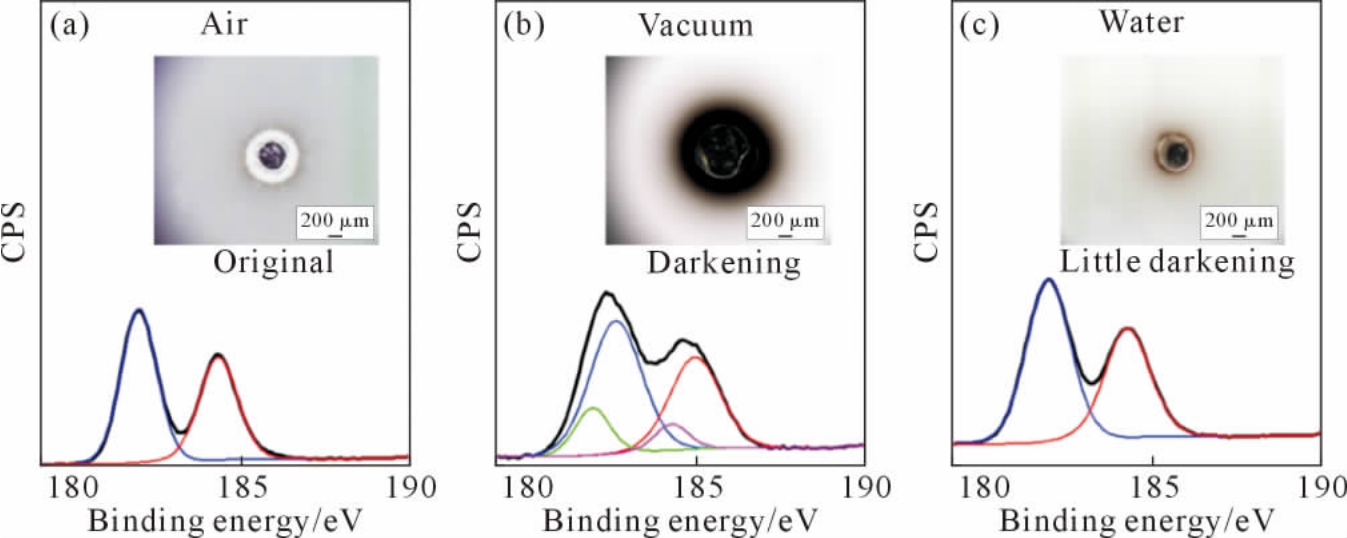

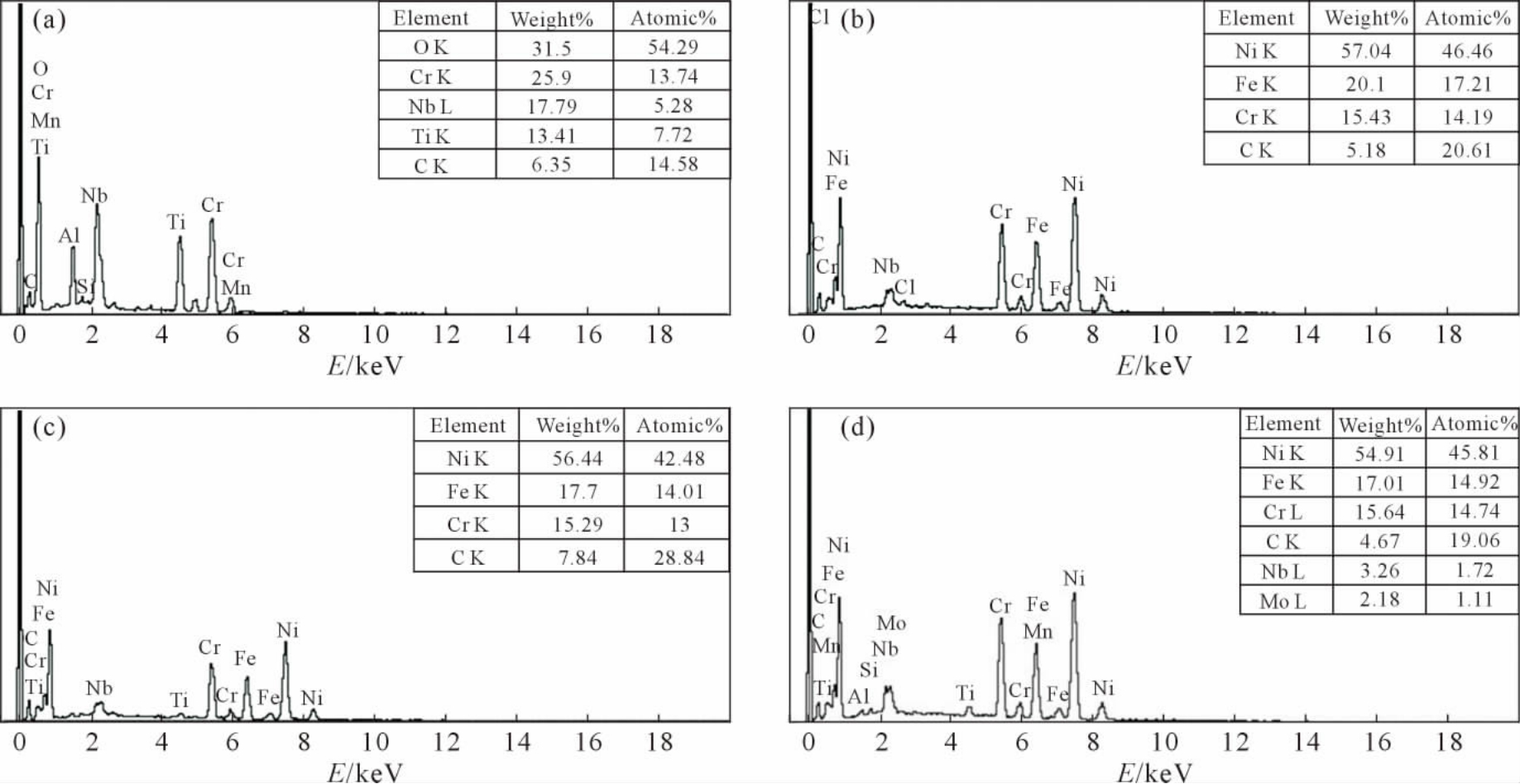

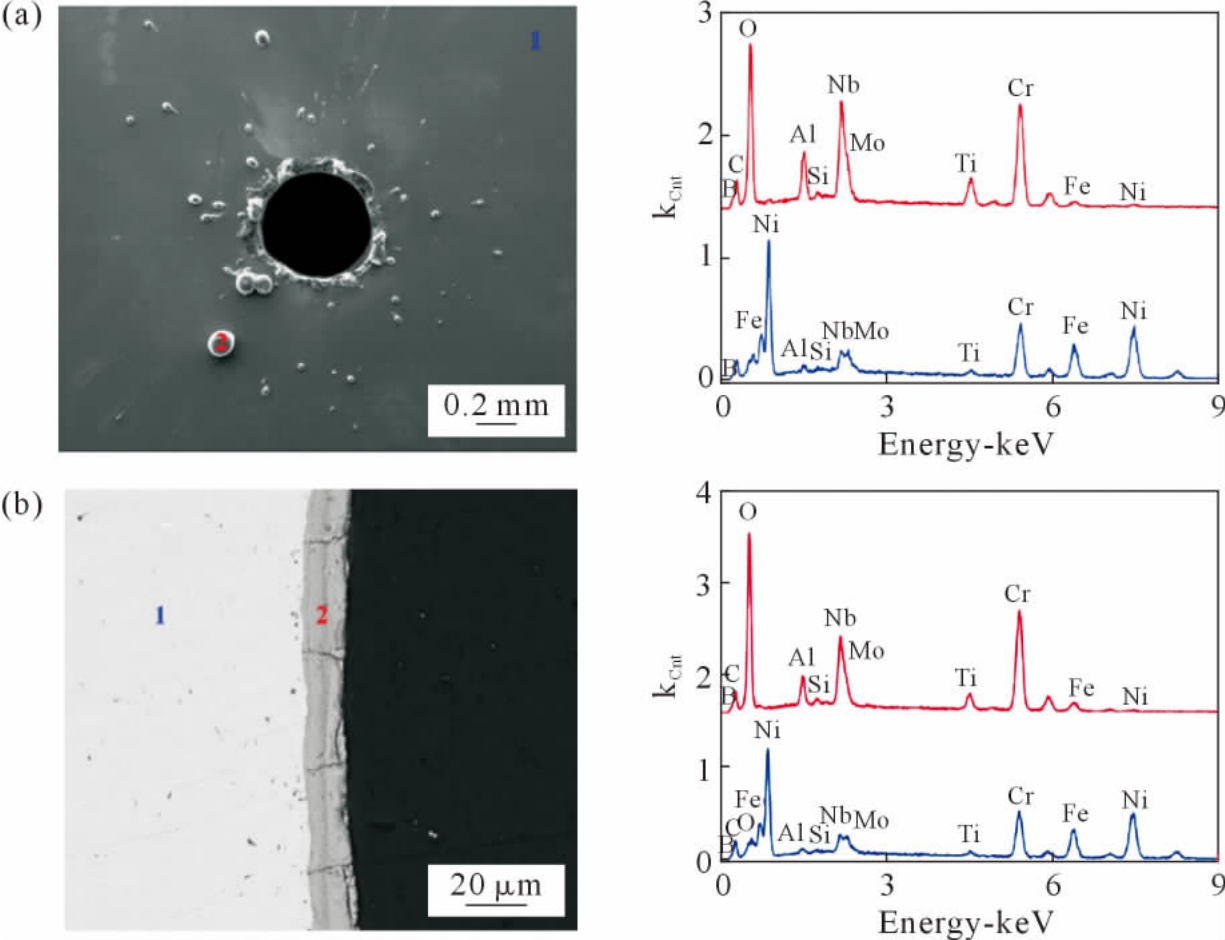

在元素层面, 许多实验已经证明重铸层与基材的元素存在差异, 这从某种程度上说明通过元素含量来区分重铸层与氧化层的区别, 或结合不同区域元素含量推测材料变化过程或许是一种可行的方式。杨一哲等[73]研究毫秒激光的钻孔效果时,发现毫秒激光钻孔热影响区域的Ta、Ni、Al 的含量比母材高, 对此作者给出推测认为毫秒激光加工过程中会引起元素的向外迁移, 同时热影响区的Ta、Ni、Al元素易与空气中氧元素反应形成较厚的氧化产物。封得财[74]对YSZ 材料进行空气、水下、真空打孔实验时发现真空环境下孔周围产生发黑现象(图18),为了探究其原理,作者利用XPS 对材料的组成结构进行进一步测试分析,后又根据相关研究得出结论:由于真空加工高温缺氧的环境,YSZ 材料中的氧元素发生流失,材料氧元素含量下降产生氧空位,而氧空位的生成也会使得材料产生色心, 从宏观角度表现为颜色显著加深、变黑,巧妙地利用元素变化对宏观现象予以解释并深刻地解释了发生机理。 青岛理工大学张强[6]分别在空气、水与化学液(HCl+HNO3)3 种环境下,在IN718 材料上进行激光打孔,并使用能谱分析仪对加工后的孔化学元素成分分析。 图19是在空气中打孔时不同区域的元素含量对比。 图19(a)中氧元素的峰很高,而镍铁的峰占比极低,作者认为这说明在空气中加工时, 镍铁铬3 种元素中,镍铁更容易吸收对应波长的激光而被去除。 图19(b~d)中各元素含量相当,说明重铸层与基体的元素差异不大。 清华大学Zhang 等[17]同样对Inconel 718 激光打孔产生的飞溅物与基体进行EDX 检测,对比发现元素含量有所差异,结果如图20(a)所示,这与图19(a,d)中所展现的趋势相同,相比于基体,氧化层中O、Nb 和Cr 的含量显著增加,Fe 和Ni 的含量明显减少。 但是在其对重铸层进行元素分析时却得到了相反的结果,根据Zhang 等的实验,重铸层中的元素与基体元素含量差别很大,如图20(b)所示,重铸层相较于基体O、Nb 和Cr 的含量增加,Fe 和Ni 的含量减少,这与氧化层的行为类似。 推测原因可能是:①两次实验对重铸层及氧化层的定义不同,导致取样位置不同;②实验中氧化层与重铸层混合,检测时仅取样品上一小部分导致结果出现偏差。

图18 XPS 能谱测试结果及光学观测结果:(a)空气,(b)真空,(c)水下[74]

Fig.18 XPS energy spectrum test and optical observation results:(a)air,(b)vacuum,(c)underwater[74]

图19 空气中加工出孔的不同区域能谱分析图:(a)氧化层,(b)重铸层,(c)热影响区,(d)基体[6]

Fig.19 EDS results of different areas for machining holes in air:(a)oxide layer,(b)recast layer,(c)heat affected zone,(d)substrate[6]

图20 飞溅物、重铸层及基体EDX 元素分析:(a)飞溅物与基体,(b)重铸层与基体[17]

Fig.20 EDS results of substrate,splash and recast layer:(a)splash and substrate,(b)recast layer and substrate[17]

概括而言, 重铸层的实验研究能有力地阐述打孔过程中材料演变的现象规律。 重铸层相关的实验研究主要的研究方向是对于重铸层的影响因素,同时也可用于验证工艺的改进,比如在水射流、化学溶液、超声辅助等辅助条件下重铸层形貌的对比。虽然目前可以通过在不同组合的功率,重频,脉宽,波长等参数下寻找最优工艺参数来实现重铸层控制,但很少有研究尝试揭示这些变化的机理,而且对重铸层的表征也偏向于尺寸、裂纹等宏观特征,缺少更微观层面的研究。 许多激光加工的研究表明, 从金相组织变化或者元素含量变化等角度对重铸层进行更微观层面的表征是一种可能的研究方向,可以将宏观与微观联系起来,从微观层面揭示宏观现象的原因。 因此可以尝试将仿真与实验相结合,通过实验发现变化规律,从微观角度理解规律的作用机理, 再通过仿真对所得猜想进行验证,并通过实验优化仿真模型,最终得到重铸层形成的理论研究。

2.3 重铸层形成理论研究

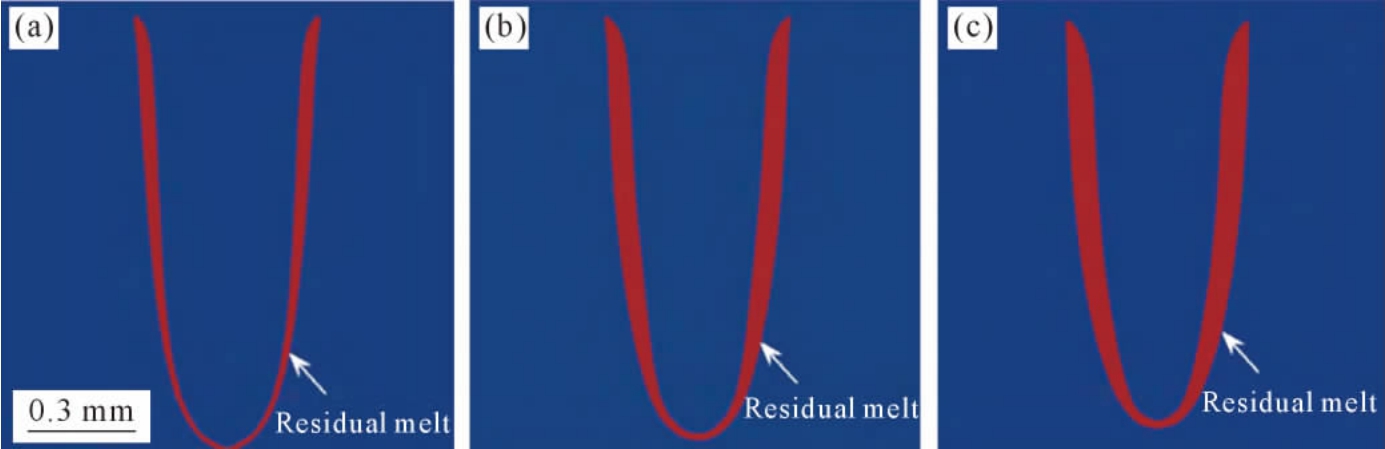

目前对重铸层的形成理论研究较少, 只有一部分文献提到了关于重铸层的演化过程的推论。 如张廷忠等[75]在建立毫秒激光打孔模型时,根据材料的温度、 速度分布推演了孔的演化及重铸层的形成过程。 首先材料受激光辐照升温至熔沸点,发生熔化、气化及喷溅, 形成的金属蒸汽在内外压强差作用下膨胀并使母材凹陷;激光作用结束时,孔内金属蒸汽迅速膨胀放热,使得孔壁附着的过热熔体变厚,其中未被排出的部分附着在孔壁形成重铸层。 同时底部弧状熔体直接受到激光辐照产生的蒸汽喷射的反冲压力作用并沿孔壁上流, 孔壁线状熔体在力耦合作用下沿壁下流。由于温度梯度较大,孔口溢出的熔体在马兰戈尼力作用下溢出熔体的端部较尖, 在表面张力作用下其收缩于孔外形成环形堆积, 熔体形貌如图21 所示[75],这与第2.2 节所述结论相一致。 类似地,刘畅等[76]在研究SiCp/Al 复合材料皮秒激光制孔时,针对实验总结的影响规律,提出合理解释,并根据实验结果总结重铸层的形成过程。 经测量发现孔壁重铸层呈现两端薄,中间厚的弧状形貌。 作者认为原因是实验板材较厚, 孔内的熔融物向外喷射距离变长,在靠近孔入口处,激光烧蚀产物容易喷射出孔外, 靠近底部的熔融物又能被高压辅助气体从出口排出, 而中部由于熔池对流而未能迅速排出的熔融物重新凝结并形成较厚的重铸层。 在激光作用的初始阶段,熔池逐渐形成,此时熔融物厚度分布不均,底部最薄顶部最厚,且有熔融物外溢和喷溅排出现象。 这点与第2.2 节所述结论有所不同,主要是由于仿真加工只能加工盲孔, 实际加工时孔底的排屑条件与仿真存在大的差异。

图21 不同脉宽残留熔体形态分布:(a)0.5 ms,(b)1.5 ms,(c)2.5 ms[75]

Fig.21 Morphological distribution of residual melt with different pulse widths:(a)0.5 ms,(b)1.5 ms,(c)2.5 ms[75]

结合前述研究, 会发现在重铸层的形成过程中还有许多问题没有确切解释。 比如重铸层的金相组织是如何从母材演化而来? 其力学性能与理化性质是否存在足够大的差异使得能通过某种手段去除重铸层? 超快激光与长脉冲激光作用后孔周材料的金相组织差异原因? 不同深度重铸层的元素含量是否不同? 若不同其原因是什么……而想要解释这类问题,就要对重铸层的形成理论有更深一步的研究,类似于文献[66]中从微观的氧空位形成来解释宏观的孔周材料发黑,可以将宏微观研究相结合,从微观尺度解释宏观现象, 帮助理解参数调整所带来的重铸层理化性质变化的原因, 并利用仿真模型对所总结原因进行演绎论证,再通过实际加工予以验证,更深入地理解重铸层的形成过程与性能表现, 进一步为精准控制重铸层加工提供理论指导, 也为激光加工气膜孔重铸层的形成机理研究提供了一种可能的方案。

这种 “实验数据-微观表征-提出理论-仿真计算-实验验证-总结机理”的模式在机理探究性研究中应用较为广泛。 例如目前有文献报道了超快激光加工过程中的热累积行为的影响, 而热积累行为则是重铸层形成的重要原因之一。 因此可以通过研究热累积产生原因以及热效应对组织及性能的影响机制,进而探究重铸层的形成理论。 腾啸天等[78]在K424高温合金上进行激光打孔,在切下材料的边缘处观察到有分布不均的重铸现象, 厚度0~2 μm 不等。 作者进而对加工过程及能量转化与传递过程进行了分析。 材料吸收激光能量升温,达到熔点后熔化、蒸发并在脉冲间隙阶段被水流带走, 同时通过对流换热冷却工件, 未能带走的热量在孔壁产生热影响区,来不及排出的熔融物重新凝固形成重铸层。进一步提出可以通过调整占空比来控制水射流的冷却效果, 在保证激光加工强度的情况下避免热损伤区的产生。但是没有进一步给出仿真模型与实验验证,因此只能作为一种重铸层形成过程的假说而非理论。

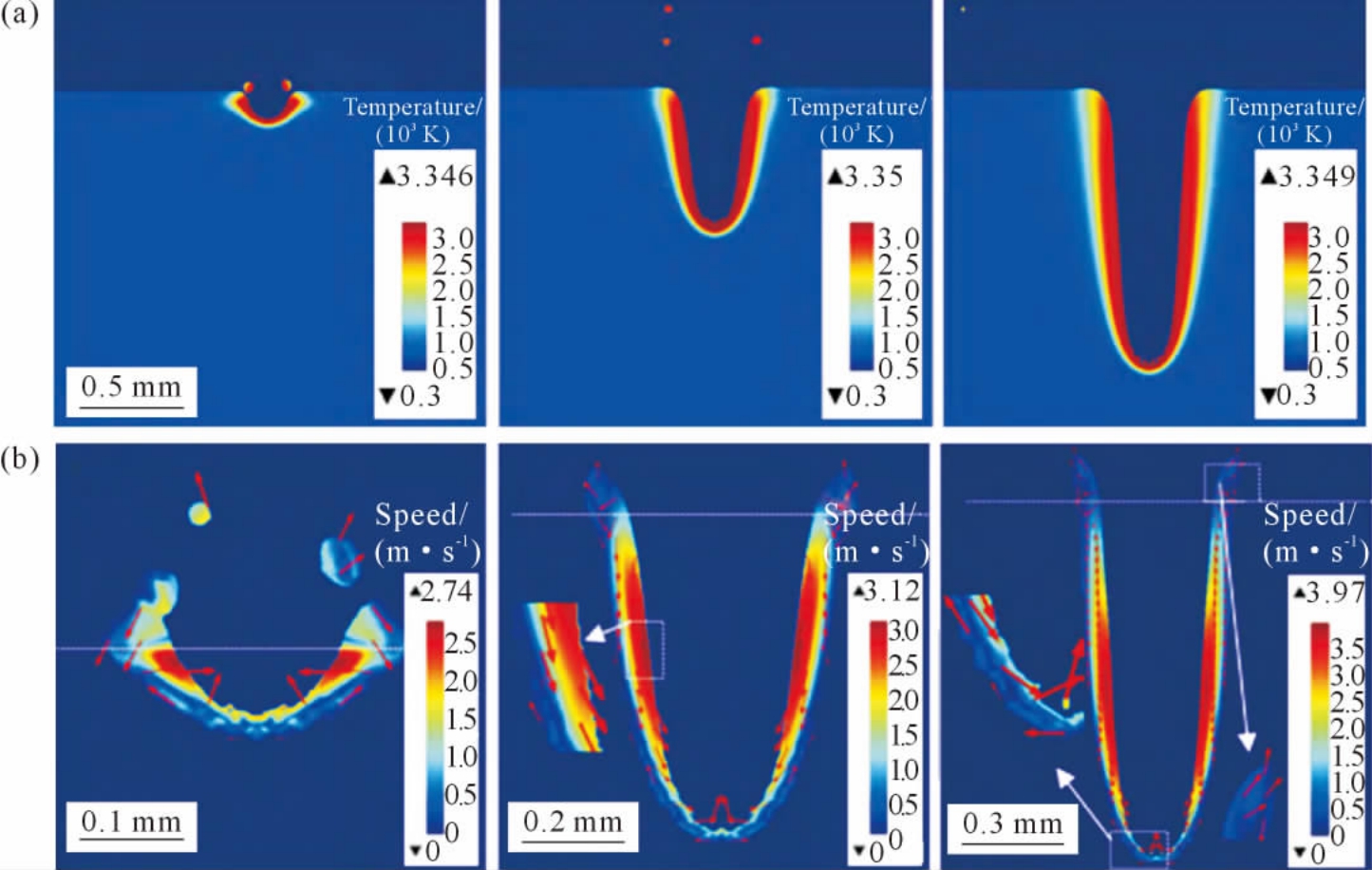

张忠廷[8]的研究则是在激光打孔流体动力学模型的基础上更进一步地对重铸层的形成过程进行了仿真研究与实验验证。 在对打孔过程进行仿真模拟后(图22(a~b)分别为母材温度场与熔体流速场图[75]),作者根据熔体温度、流速的变化规律,认为熔体厚度大体可认为是重铸层厚度, 熔体的最大速度则可判断脉宽参数对熔体流动影响:一方面,脉宽越短,峰值功率越高,熔体获得的反冲动量越大,流速越大;另一方面,脉宽越短,作用越急促,质量和热量传递受限制,热腐蚀区域越小,熔融液体层越薄。 即重铸层是激光加工过程中热-力耦合作用下形成的,脉宽与重铸层厚度二者之间并非简单的线性关系。 随后为了验证所猜想的热-力耦合机制又进行了实验,将实验测量结果与数值仿真结果进行对比,如图23所示[75]。数值仿真结果和实验测量数据基本吻合,证明了模型的合理性。

图22 当脉宽为1.0 ms 时,毫秒激光打孔的模拟结果:(a)母材温度场,(b)熔体流场[75]

Fig.22 Modelling results during the millisecond laser drilling process with a pulse width of 1.0 ms:(a)temperature field of the parent metal,(b)flow field of the melt[75]

图23 模拟结果与实验结果对比[75]

Fig.23 Comparison of the morphology of the recast layer between simulation and experimental results[75]

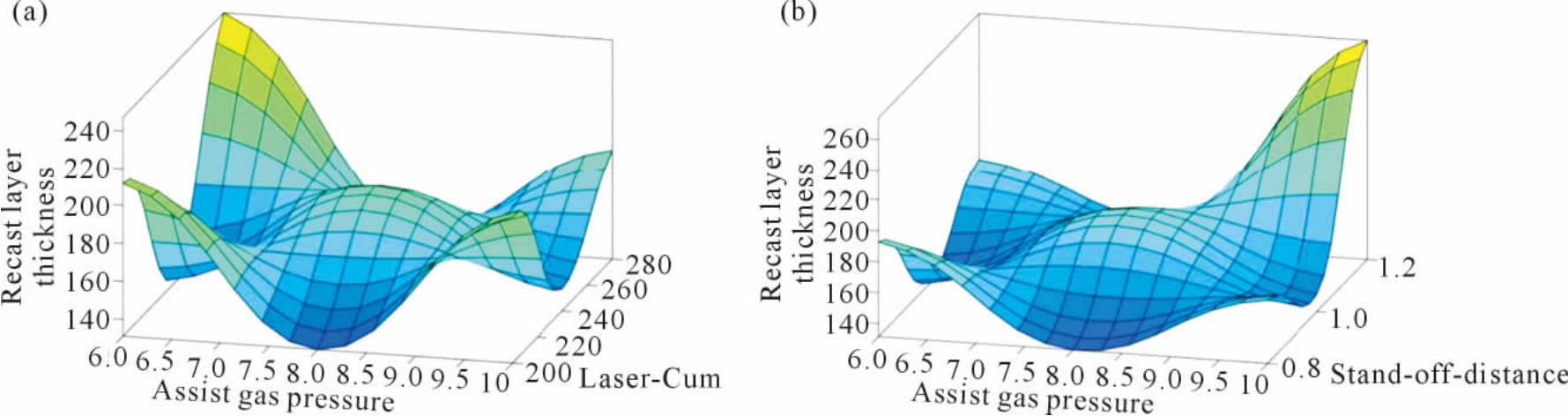

类似地,Dhaker 等[78]在脉冲Nd:YAG 激光1.4 mm厚Inconel 718 板材钻孔实验的基础上,利用自适应神经模糊推理系统(ANFIS)对重铸层形成进行了预测。 研究对扫描速度、辅助气压、离焦量等因素与重铸层厚度对应关系实验的数据,采用ANFIS 对数据进行研究和分析。 每组数据的输入都会重新调整各输入的权重,以使误差最小化,将输入数据映射到输出数据。 最终的验证实验证明模型预测结果与实际结果的平均误差小于5%。 基于所建立的模型,作者分析得出结论认为较低的钻孔速度和较高的激光电流可使钻孔内的重铸层增加。 由于三维图像仅能展示两组自变量与重铸层厚度的关系, 作者最终得出了多组结果预测图像,如辅助气压-激光电流-重铸层厚度图, 辅助气压-扫描速度-重铸层厚度图等。图24(a~b)分别展示了辅助气压-激光电流和辅助气压-离焦量与重铸层厚度的映射关系, 可见两者相互之间并非简单的线性关系。

图24 重铸层厚度预测:(a)辅助气压-激光电流,(b)辅助气压-离焦量[78]

Fig.24 Prediction of recast layer thickness:(a)assist gas pressure&laser current,(b)assist gas pressure&stand-off-distance[78]

3 总结与展望

本文主要介绍了激光加工气膜孔技术发展现状与钻孔过程中重铸层的形成过程及机理研究进展。CMC 材料、 高代次高温合金等新型材料的应用,一方面极大推进了我国航空航天事业的蓬勃发展,另一方面也给部件加工带来一系列新的挑战。

激光加工技术凭借非接触,低损伤,高精度,绿色环保等优势与航空航天领域日趋复杂的生产需要与严苛的生产要求相适配,在切割、钻孔、焊接等方面都有亮眼表现。 但是目前气膜孔还不能实现全过程激光加工。 ①是超短脉冲激光的加工机理尚未完全清楚,预期的“冷”加工效果不够理想;②是针对热障涂层损伤防护、 曲面定位等问题尚未形成一套成熟可靠的工艺规程。 伴随细微制造与超精密制造技术在航空航天领域中的广泛应用, 激光加工气膜孔技术也会逐渐成为激光加工技术的研究热点, 通过材料革新与工艺改进, 实现激光直接加工薄重铸层甚至无重铸层的高质量气膜孔,把我国航空航天、军事国防等关键领域的特种微细加工推到更高水平。

[1] 李成钿. 基于深度学习的航空发动机转子智能装配方法研究[D].哈尔滨:哈尔滨工业大学,2020.LI C T. Research on intelligent assembly method of aero-engine rotor based on deep learning[D].Harbin:Harbin Institute of Technology,2020.

[2] FUJIMOTO K,FUKUNAGA Y,HADA S,et al.Technology application to MHPS large flame f series gas turbine[A].Proceedings of the ASME Turbo Expo 2018: Turbomachinery Technical Conference and Exposition[C]. Oslo: American Society of Mechanical Engineers,2018.V003T08A010.

[3] 林左鸣. 战斗机发动机的研制现状和发展趋势[J]. 航空发动机,2006(1):1-8.LIN Z M.The current development and future trends of fighter engines[J].Aeroengine,2006(1):1-8.

[4] 李晓琳. 涡轮叶片气膜孔超快激光加工精确控形方法研究[D].厦门:厦门大学,2017.LI X L. Research on the precise shape-controlling method of the turbine blade film-cooling hole based on ultrafast laser[D]. Xiamen:Xiamen University,2017.

[5] 李世峰,黄康,马护生,等. 航空发动机涡轮叶片气膜冷却孔设计与制备技术研究进展[J].热能动力工程,2022,37(9):1-11.LI S F, HUANG K, MA H S, et al. Research progress on design and manufacture technologies of film cooling hole for aeroengine turbine blade[J].Journal of Engineering for Thermal Energy and Power,2022,37(9):1-11.

[6] 张强.镍基高温合金微孔激光-高温化学复合加工技术研究[D].青岛:青岛理工大学,2019.ZHANG Q.Study on microporous processing technology of nickel superalloy based on laser machining combined with high temperature chemical etching[D].Qingdao: Qingdao University of Technology,2019.

[7] 魏建生.高效异型气膜冷却结构流动与换热特性研究[D]. 西安:西北工业大学,2018.WEI J S.Study on the flow and heat transfer characteristics of high efficiency shaped film cooling structure [D]. Xi'an: Northwestern Polytechnical University,2018.

[8] 张廷忠. 毫秒激光打孔过程熔融喷溅、 重铸层和微裂纹形成机理研究[D].南京:南京理工大学,2017.ZHANG T Z.Study on the mechanism of melt ejection,recast layer and micro crack formation in millisecond laser drilling[D].Nanjing:Nanjing University of Science&Technology,2017.

[9] DHAKER K L, SINGH B, SHRIVASTAVA Y. Adaptive neuro-fuzzy inference system based modeling of recast layer thickness during laser trepanning of Inconel-718 sheet[J]. Journal of the Brazilian Society of Mechanical Sciences and Engineering. 2019,41:423.

[10] MORAR N I, ROY R, MEHNEN J, et al. Investigation of recast and crack formation in laser trepanning drilling of CMSX-4 angled holes[J].International Journal of Advanced Manufacturing Technology,2018,95:4059-4070.

[11] 王祯,杨泽南,张朕,等. 单晶涡轮叶片气膜孔加工技术及其发展[J].特种铸造及有色合金,2019,39(8):838-842.WANG Z,YANG Z N,ZHANG Z,et al.Progress in film hole processing method for single crystal turbine blades of aeroengine[J].Special Casting&Nonferrous Alloys,2019,39(8):838-842.

[12] Morar N I, Roy R, Gray S, et al. Modelling the influence of laser drilled recast layer thickness on the fatigue performance of CMSX-4[J].Procedia Manufacturing,2018,16:67-74.

[13] 陆晓元.纳秒脉冲半导体激光器驱动电源研究[D].天津:天津工业大学,2008.LU X Y. Research on pulsed power supply of semiconductor nano-laser[D].Tianjin:Tiangong University,2008.

[14] 王瑜宏.激光微孔加工过程数值模拟技术研究[D].长春:长春理工大学,2008.WANG Y H.Investigation on numerical simulation technology of the laser processing for the micro-hole[D].Changchun:Changchun University of Science and Technology,2008.

[15] FIKRY M,TAWFIK W,OMAR M M.Investigation on the effects of laser parameters on the plasma profile of copper using picosecond laser induced plasma spectroscopy[J]. Optical and Quantum Electronics,2020,52:249.

[16] PRITHPAL S,PRAMANIK A,BASAK A K,et al. Developments of non-conventional drilling methods-a review[J]. The International Journal of Advanced Manufacturing Technology,2020,106:2133-2166.

[17] ZHANG H Y, ZHOU M, WANG Y L, et al. Development of a quantitative method for the characterization of hole quality during laser trepan drilling of high-temperature alloy[J].Applied Physics A,2016,122:74.

[18] 刘露,杨泽南,李俊杰,等. 电火花加工气膜冷却孔重熔层的研究进展[J].铸造技术,2022,43(10):856-862.LIU L, YANG Z N, LI J J, et al. Research progress on the recast layer of a cooling hole by electro-discharge machine[J].Foundry Technology,2022,43(10):856-862.

[19] SUNDARAM S K,MAZUR E.Inducing and probing non-thermal transitions in semiconductors using femtosecond laser pulses[J].Nature Materials,2002,1:217-224.

[20] 姜澜,李丽珊,王素梅,等. 飞秒激光与宽禁带物质相互作用过程中光子-电子-声子之间的微能量传导Ⅰ: 光子吸收过程[J].中国激光,2009,36(4):779-789.JIANG L,LI L S,WANG S M,et al.Microscopic energy transport through photon-electron-phonon interactions during ultrashort laser ablation of wide bandgap materials Part Ⅰ: Photon absorption[J].Chinese Journal of Lasers,2009,36(4):779-789.

[21] 姜澜,李丽珊,蔡海龙,等. 飞秒激光与宽禁带物质相互作用过程中光子-电子-声子之间的微能量传导Ⅱ:相变过程[J]. 中国激光,2009,36(5):1029-1036.JIANG L, LI L S, CAI H L, et al. Microscopic energy transport through photon-electron-phonon interactions during ultrashort laser ablation of wide bandgap materials Part Ⅱ:phase change[J].Chinese Journal of Lasers,2009,36(5):1029-1036.

[22] 姜玺阳,王飞飞,周伟,等. 飞秒激光与材料相互作用中的超快动力学[J].中国激光,2022,49(22):7-27.JIANG X Y, WANG F F, ZHOU W, et al. Ultrafast dynamics of femtosecond laser interaction with materials[J].Chinese Journal of Lasers,2022,49(22):7-27.

[23] 马玉龙. 飞秒激光加工面齿轮的能量耦合模型及齿面形貌研究[D].湖北:湖北文理学院,2022.MA Y L.Energy coupling model and tooth surface topography of femtosecond laser machining of face gears[D].Hubei:Hubei University of Arts and Science,2022.

[24] 贾海妮.航空叶片异型气膜孔飞秒激光加工方法研究[D]. 西安:中国科学院研究生院(西安光学精密机械研究所),2013.JIA H N.Technique research of femtosecond laser pulse fir drilling the shaped micro-hole of turbine blades[D].Xi'an:Xi'an Institute of Optics and Precision Mechanics of CAS,2013.

[25] ANCONA A,RÖSER F,RADEMAKER K,et al.High speed laser drilling of metals using a high repetition rate, high average power ultrafast fiber CPA system[J].Optics Express, 2008,16(12):8958-8968.

[26] ANCONA A, DÖRING S, JAUREGUI C, et al. Femtosecond and picosecond laser drilling of metals at high repetition rates and average powers[J].Optics Letters,2009,34(21):3304-3306.

[27] D ÖRING S, ANCONA A, HÄDRICH S, et al. Microdrilling of metals using femtosecond laser pulses and high average powers at 515 nm and 1 030 nm[J].Applied Physics A,2010,100:53-56.

[28] SUN X M, DONG X, WANG K D, et al. Experimental investigation on thermal effects in picosecond laser drilling of thermal barrier coated In718[J].Optics & Laser Technology,2019,113:150-158.

[29] KONONENKO T V,FREITAG C,SOVYK D N,et al.Influence of pulse repetition rate on percussion drilling of Ti-based alloy by picosecond laser pulses[J].Optics and Lasers in Engineering, 2018,103:65-70.

[30] 周明,杨青峰,张洪玉. 航空涡轮叶片气膜冷却孔激光加工技术进展[J].中国基础科学,2016,18(5):35-42.ZHOU M,YANG Q F,ZHANG H Y.Advances in laser fabrication of the aeroengine blades’ film cooling holes[J].China Basic Science,2016,18(5):35-42.

[31] 陈阳,朱红钢,王增坤,等. 发动机动、静叶片激光电火花复合制孔加工工艺技术研究[J].电加工与模具,2016(S1):56-59.CHEN Y,ZHU H G,WANG Z K,et al.Study on composite vane hole processing technology of EDM and laser motor[J].Electromachining&Mould,2016(S1):56-59.

[32] 邓大祥,陈小龙,谢炎林,等. 航空航天冷却微通道制造技术及应用[J].航空制造技术,2017(Z2):16-24.DENG D X, CHEN X L, XIE Y L, et al. Fabrication and application of microchannels heat sinks in aerospace areas[J].Aeronautical Manufacturing Technology,2017(Z2):16-24.

[33] 王博,刘洋,王福德,等. 航空发动机及燃气轮机涡轮叶片热障涂层技术研究及应用[J].航空发动机,2021,47(S1):25-31.WANG B,LIU Y,WANG F D,et al. Research and application of thermal barrier coating for aeroengine and gas turbine blades[J].Aeroengine,2021,47(S1):25-31.

[34] KROSCHEL A,MICHALOWSKI A,GRAF T.Model of the final borehole geometry for helical laser drilling[J].Advanced Optical Technologies,2018,7(3):183-188.

[35] 蒋其麟,曹凯强,陈龙,等. 涡轮叶片气膜孔的纳秒-飞秒双波段激光加工[J].航空制造技术,2021,64(18):53-61.JIANG Q L, CAO K Q, CHEN L, et al. Process of turbine blades film cooling hole by nanosecond and femtosecond laser pulses[J].Aeronautical Manufacturing Technology,2021,64(18):53-61.

[36] ALZAYD A. Time-optimal trajectory generation and way-point sequencing for 5-Axis laser drilling[D]. Waterloo: University of Waterloo,2016.

[37] 薛军旗. 视觉引导机器人制孔位姿控制及精度补偿技术研究[D].哈尔滨:哈尔滨理工大学,2020 XUE J Q. Research on position and posture control and precision compensation technology of vision guided robot[D].Harbin:Harbin University of Science and Technology,2020.

[38] 杜建军,高栋,孔令豹,等. 光学自由曲面误差评定中匹配方法的研究[J].光学精密工程,2006(1):133-138.DU J J,GAO D,KONG L B,et al.Study of matching methods for error evaluation of optical free-form surface[J].Optics and Precision Engineering,2006(1):133-138.

[39] 王斌,刘跃专,王玉峰,等. 激光加工薄壁腔体微孔的背伤及防护[J].中国激光,2021,48(10):240-252.WANG B,LIU Y Z,WANG Y F,et al.Back strike and its protection of laser machining of microholes on thin-walled cavity[J].Chinese Journal of Lasers,2021,48(10):240-252.

[40] 陶俊.激光打孔工艺及背伤保护实验研究[D].宁波:中国科学院大学(中国科学院宁波材料技术与工程研究所),2017.TAO J. The experimental studies on laser drilling and back strike protection[D].Ningbo: Ningbo Institution of Materials Technology&Engineering,CAS,2017.

[41] 蔡妍,赵文君,刘玉琢,等. 镍基合金涡轮叶片热障涂层研究进展[J].失效分析与预防,2022,17(5):310-315.CAI Y,ZHAO W J,LIU Y Z,et al.Research status of thermal barrier coatings on nickel-based alloy turbine blades[J].Failure Analysis and Prevention,2022,17(5):310-315.

[42] LUGSCHEIDER E, BOBZIN K, ETZKORN A, et al. Electron beam-physical vapor deposition-thermal barrier coatings on laser drilled surfaces for transpiration cooling[J].Surface and Coatings Technology,2000,133-134:49-53.

[43] 叶海彬. 大尺度不锈钢板密集微群孔激光加工仿真与实验研究[D].哈尔滨:哈尔滨工业大学,2019.YE H B.Simulation and experimental study on laser processing of dense micro holes applied in large scale stainless steel sheet[D].Harbin:Harbin Institute of Technology,2019.

[44] WANG B,HUANG Y H,JIAO J K,et al.Numerical simulation on pulsed laser ablation of the single-crystal superalloy considering material moving front and effect of comprehensive heat dissipation[J].Micromachines,2021,12(2):255.

[45] SHARMA S,MANDAL V,RAMAKRISHNA S A,et al.Numerical simulation of melt hydrodynamics induced hole blockage in Quasi-CW fiber laser micro-drilling of TiAl6V4[J].Journal of Materials Processing Technology,2018,262:131-148.

[46] YANG Z N, JI P F, ZHANG Z, et al. Fundamental 3D simulation of the femtosecond laser ablation for cooling hole drilling on Ni and Fe based aero-engine components[J].Optics Communications,2020,475:126237.

[47] 周嘉.超声辅助脉冲激光水下加工工艺研究[D].桂林:桂林电子科技大学,2021.ZHOU J. Research on ultrasonic-assisted pulsed laser underwater processing technology[D].Guilin:Guilin University of Electronic Technology,2021.

[48] ABIDOU D,YUSOFF N,NAZRI N,et al.Numerical simulation of metal removal in laser drilling using symmetric smoothed particle hydrodynamics[J].Precision Engineering,2017,49:69-77.

[49] AFRASIABI M, WEGENER K. 3D thermal simulation of a laser drilling process with meshfree methods[J].Journal of Manufacturing and Materials Processing,2020,4(2):58.

[50] HIRT C W,NICHOLS B D.Volume of fluid(VOF)method for the dynamics of free boundaries[J].Journal of Computational Physics,1981,39(1):201-225.

[51] UBBNIK O.Numerical prediction of two fluid systems with sharp interfaces[D].London:University of London,1997.

[52] SOLANA P, KAPADIA P, DOWDEN J M, et al. An analytical model for the laser drilling of metals with absorption within the vapour[J].Journal of Physics D: Applied Physics, 1999,32(8):942-952.

[53] BRISTEAU M O,GLOWINSKI R,PERIAUX J.Numerical-methods for the navier-stokes equations.Applications to the simulation of compressible and incompressible viscous flows[J]. Computer Physics Reports,1987,6(1-6):73-187

[54] LEITZ K H,KOCH H,OTTO A.Numerical simulation of process dynamics during laser beam drilling with short pulses[J]. Applied Physics A,2012,106:885-891.

[55] 卞庆飞,凌空,杨东,等. 基于VOSET 方法的高温金属熔池演化研究[J].工程热物理学报,2019,40(10):2423-2431.BIAN Q F, LING K, YANG D, et al. Evolution of high temperature metal molten pool based on VOSET method[J].Journal of Engineering Thermophysics,2019,40(10):2423-2431.

[56] 罗垚,庞盛永,周建新,等. 镍基高温合金纳秒激光脉冲制孔再铸层形成过程数值模拟[J].中国激光,2014,41(4):100-108.LUO Y,PANG S Y,ZHOU J X,et al.Numerical simulation of recast layer formation in nanosecond pulse laser drilling on nickel-based high-temperature alloy [J]. Chinese Journal of Lasers,2014,41(4):100-108.

[57] GIRARDOT J, LORONG P, ILLOUL L, et al. Modeling laser drilling in percussion regime using constraint natural element method[J].International Journal of Material Forming, 2017,10:205-219.

[58] SINGH B K, SARMA U, KAPIL S, et al. Numerical modelling and simulation of laser-based micro-drilling of titanium alloy[M]//JAIN P K,RAMKUMAR J,PRABHU RAJA V,et al.Advances in Simulation,Product Design and Development.Lecture Notes in Mechanical Engineering.Singapore:Springer,2022:295-307.

[59] ZHAI Z Y, WANG W J, MEI X S. Simulation and experimental study on laser drilling of nickel-based alloy with thermal barrier coatings[J].The International Journal of Advanced Manufacturing Technology,2017,90:1871-1879.

[60] 王琪琪,任乃飞,任旭东.GH4037 镍基高温合金激光打孔相变过程数值模拟[J].激光技术,2018,42(6):764-768.WANG Q Q,REN N F,REN X D.Numerical simulation of phase transition process of laser drilling GH4037 nickel-based superalloy[J].Laser Technology,2018,42(6):764-768.

[61] 邱宪琛,陈乐,胡俊. 中厚板激光打孔过程中的仿真分析及实验研究[J].应用激光,2013,33(2):192-195.QIU X C,CHEN L,HU J.Simulation and experimental analysis of laser drilling on thick plate[J].Applied Laser, 2013,33(2): 192-195.

[62] YANG L J,WANG M L,WANG Y,et al.Numerical simulation on the temperature field of water-jet guided laser micromachining[J].Advanced Materials Research,2009,69-70:333-337.

[63] JAMES S,PATIL A.Study on multiscale modeling and simulation of liquid-assisted laser beam machining process[J]. The International Journal of Advanced Manufacturing Technology,2020,106:3463-3474.

[64] MARIMUTHU S, ANTAR M, DUNLEAVEY J, et al. An experimental study on quasi-CW fibre laser drilling of nickel superalloy[J].Optics&Laser Technology,2017,94:119-127.

[65] GURAV M M, GUPTA U, DABADE U A. Quality evaluation of precision micro holes drilled using pulsed Nd: YAG laser on aerospace nickel-based superalloy[J]. Materials Today: Proceedings,2019,19:575-582.

[66] LU C S, DUAN W Q, WANG K D, et al. Experiments of drilling micro-holes on superalloy with thermal barrier coatings by using femtosecond laser[J].Ferroelectrics,2020,564(1):37-51.

[67] 马国庆. 飞秒激光加工镍基高温合金气膜孔的技术研究[D].西安:西安工业大学,2021.MA G Q. The research on femtosecond laser machining of film holes in Ni-based superalloy[D]. Xi'an: Xi'an Technological University,2021.

[68] LI Q, YANG L J, HOU C J, et al. Surface ablation properties and morphology evolution of K24 nickel based superalloy with femtosecond laser percussion drilling[J]. Optics and Lasers in Engineering,2019,114:22-30.

[69] 魏言峰,胡崇镜,王春明,等.Q345 碳钢超高功率激光切割工艺研究[J].应用激光,2021,41(1):22-27.WEI Y F,HU C J,WANG C M,et al.Research on ultra-high power laser cutting process of Q235 carbon steel[J]. Applied Laser,2021,41(1):22-27.

[70] 迟长泰. 镍基高温合金激光熔凝再铸层的选择性化学溶解机理研究[D].沈阳:东北大学,2015.CHI C T. Laser surface melting treatment on Ni-based superalloy and the research on selectively chemical dissolution of the recast layer[D].Shenyang:Northeastern University,2015.

[71] 樊显凯.N263 镍基高温合金焊接接头组织及性能热稳定性研究[D].上海:上海交通大学,2020.FAN X K.Investigation on microstructure and performance stability of N263 weld joint at high temperature[D].Shanghai:Shanghai Jiao Tong University,2020.

[72] 邓士贤.镍基单晶/多晶合金激光焊接接头的微观组织演化及高温变形行为[D].沈阳:东北大学,2017.DENG S X.Microstructure evolution and high-temperature deformation behavior of laser welded joint between Ni-based single crystal and polycrystalline superalloy[D].Shenyang:Northeastern University,2017.

[73] 杨一哲,杨昭,赵云松,等. 不同激光加工工艺的DD406 单晶高温合金气膜孔高温氧化行为[J].航空材料学报,2022,42(2):29-40.YANG Y Z,YANG Z,ZHAO Y S,et al.High temperature oxidation behavior of DD406 SX superalloy film cooling holes with different laser drilling processing[J].Journal of Aeronautical Materials,2022,42(2):29-40.

[74] 封得财.YSZ 皮秒激光打孔材料损伤机制与综合质量控制研究[D].上海:上海交通大学,2019.FENG D C. Evaluation of materials damage and comprehensive quality in trepan drilling of YSZ by picosecond pulsed laser[D].Shanghai:Shanghai Jiao Tong University,2019.

[75] 张廷忠,张冲,李晋,等.Ti6Al4V 合金毫秒激光打孔重铸层的形成机制[J].光学学报,2017,37(2):144-153.ZHANG T Z,ZHANG C, LI J, et al. Formation mechanism of recast layer in millisecond laser drilling of Ti6Al4V alloys[J].Acta Optica Sinica,2017,37(2):144-153.

[76] 刘畅,王晓东,王锴,等.SiCp/Al 复合材料厚板皮秒激光制孔重铸层影响研究[J].激光技术,2022,46(3):379-384.LIU C,WANG X D,W K,et al.Study on the influence of picosecond laser hole recasting layer of SiCp/Al composite thick plate[J].Laser Technology,2022,46(3):379-384.

[77] 滕啸天,乔红超,曹治赫,等. 水导激光加工K424 高温合金热损伤机制研究[J].激光与红外,2022,52(2):170-175.TENG X T,QIAO H C,CAO Z H,et al.Research on thermal damage mechanism of K424 superalloy processed with water-jet guided laser[J].Laser&Infrared,2022,52(2):170-175.

[78] DHAKER K, SINGH B, SHRIVASTAVA Y. Adaptive neuro?fuzzy inference system based modeling of recast layer thickness during laser trepanning of Inconel-718 sheet[J]. Journal of the Brazilian Society of Mechanical Sciences and Engineering, 2019,41:423.