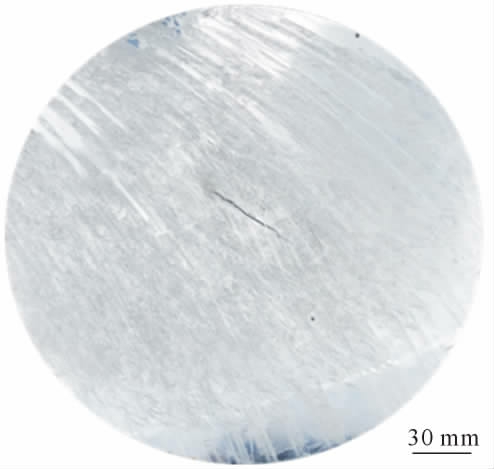

6061 铝合金属于Al-Mg-Si 系合金[1],凭借其良好的耐蚀性、塑性等被广泛应用于汽车制造等领域,成为生产中最常见的工业铝材之一。 目前6061 铝合金主要通过直冷半连铸的方法铸造成型[2],由于铸锭在半连续铸造生产过程中会出现不同区域冷却不一致的现象,从而引起应力梯度[3-7],应力达到一定值导致裂纹缺陷产生并扩展,如图1 所示的中心裂纹,严重影响下游产品质量。

图1 6061 铝合金铸锭中心裂纹

Fig.1 Center crack of the 6061 aluminum alloy ingot

直冷半连铸生产中的工艺参数较为复杂, 包括铸造温度、 铸造速度等且不同直径的圆锭生产工艺不尽相同, 良好的铸锭质量需要多个工艺参数的合理匹配[8]。 随着计算机技术的高速发展,利用专业铸造软件对半连续铸造过程中的温度场、流场、应力场等多物理场进行模拟分析[9],进而对生产工艺进行优化的方法,已经在金属铸造生产中起到重要作用。罗海军[10]通过研究结晶器高度、引锭头形状以及铸造速度对铸锭应力状态的影响,对半连铸生产工艺进行了优化。 胡仕成等[7]通过热力耦合模型,并考虑凝固潜热的影响,对高强铝合金大铸锭进行了工艺优化。江亚龙[11]通过数值模拟确定了φ178 mm 6061 铝合金圆锭的生产工艺。 张晓明[12]通过数值模拟得到了7050 铝合金圆锭和扁锭生产参数的匹配规律。陶国林[13]通过热-弹有限元模型对铸锭温度场和应力场进行分析,发现在结晶器内应力较大区域为铸锭表层。

然而, 针对半连铸过程中换热条件的应用,现有研究大多采用取常数或实验室试验手段获得,在铸锭实际工业化生产过程中测温,然后进行铝合金圆铸锭的反算并模拟的研究鲜有报道。 因此本文首先建立半连铸的几何模型, 并利用JMatPro 软件与文献调研等手段对6061 铝合金的多个物性参数进行确定, 结合现有工况与实际测温试验, 利用Pro-CAST 软件[14-15]对计算模型的边界条件进行反算并验证。 最后研究了铸造工艺参数对铸锭温度场、液穴深度和应力场的影响,并对现有生产工艺参数进行优化。

1 几何模型、热物性参数的确定

1.1 几何模型的建立

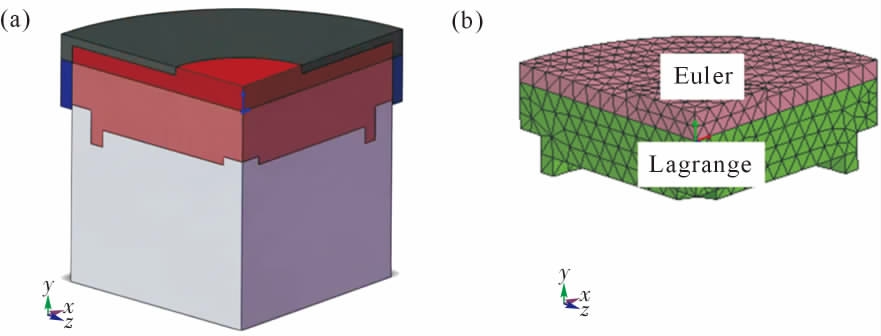

因圆铸锭的结构对称性,为了便于计算,参考相关资料[16-17],取1/4 模型[18]进行计算。 三维模型如图2(a)所示,包含保温帽、结晶器、引锭头、铸锭4 部分, 铸锭直径254 mm, 铸锭长度6 000 mm。 采用ProCAST 软件中的网格划分模块对几何模型进行网格剖分,如图2(b),且整个半连铸过程采用MiLE 算法[19]实现热力耦合计算的连续性。

图2 模型的建立:(a)几何模型,(b)网格划分

Fig.2 Establishment of the model:(a)geometric modeling,(b)meshing

1.2 热物性参数的确定

企业实际生产所用6061 铝合金的成分如表1所示。

表1 6061铝合金的化学成分w/%

Tab.1 Chemical composition of the 6061 aluminum alloy

?

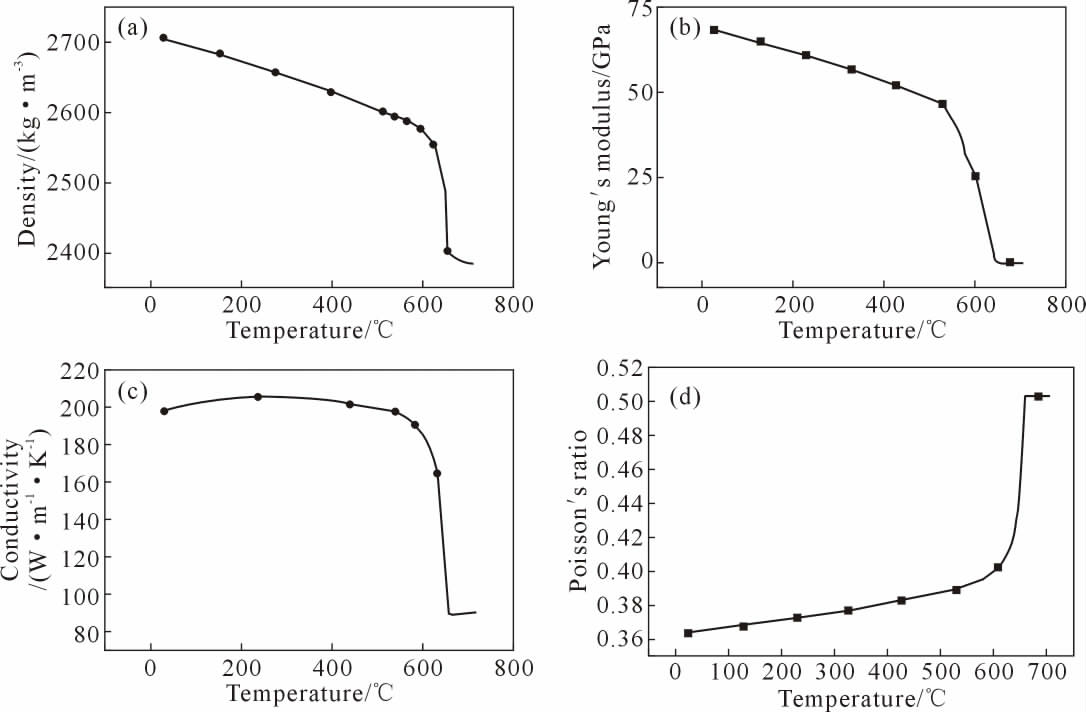

数值模拟用到的6061 铝合金材料的热物性参数主要有密度、 热导率等, 力学性能主要有弹性模量、热膨胀系数等,上述参数均是温度的函数,通过查阅铝合金及其加工手册[20],并结合JMatPro 软件的计算结果, 最终确定模拟所用材料物性参数(密度、热导率等)与温度的关系,如图3 所示,并将曲线导入ProCAST 软件中模拟计算。

图3 6061 铝合金热物性参数与温度的关系:(a)密度,(b)杨氏模量,(c)导热系数,(d)泊松比

Fig.3 Thermal properties of 6061 aluminum alloy varying with temperature:(a)density,(b)Young's modulus,(c)thermal conductivity,(d)Poisson's ratio

对于潜热问题采用热焓法处理[21],在合金凝固过程中, 单位体积的金属在单位时间内释放的潜热由式(1)计算:

式中,L 为材料凝固潜热,kJ/kg;ρ 为密度,kg·m-3;fs为温度等于T 时的固相率; ![]() 表示单位体积金属单位时间内的固相率增量。

表示单位体积金属单位时间内的固相率增量。

将凝固传热微分方程整理得:

式中,Cp 为比热容。

热焓法处理凝固潜热, 主要是通过热焓变换来处理考虑了凝固潜热的导热微分方程, 将合金的热焓定义为:

式中,Cp 为比热容,J·kg-1·K-1;T0 为基准温度,℃;L为潜热,kJ/kg;H 为热焓,kJ/kg;H0 为基准温度时的热焓。

对式(3)求导得:

将式(4)代入式(2),得到热焓法的求解公式:

热焓法适用于具有一定凝固区间的合金潜热处理, 通常是把一定条件下的热焓与温度关系作为已知条件,利用式(4)实现潜热处理。

2 实际生产过程中的温度测量

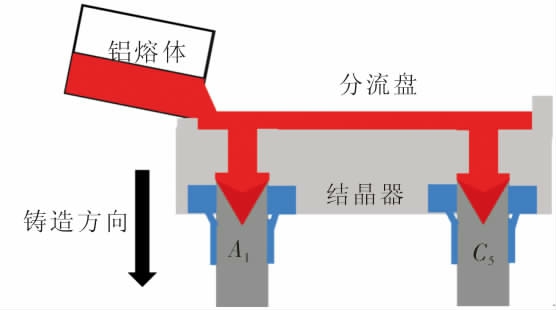

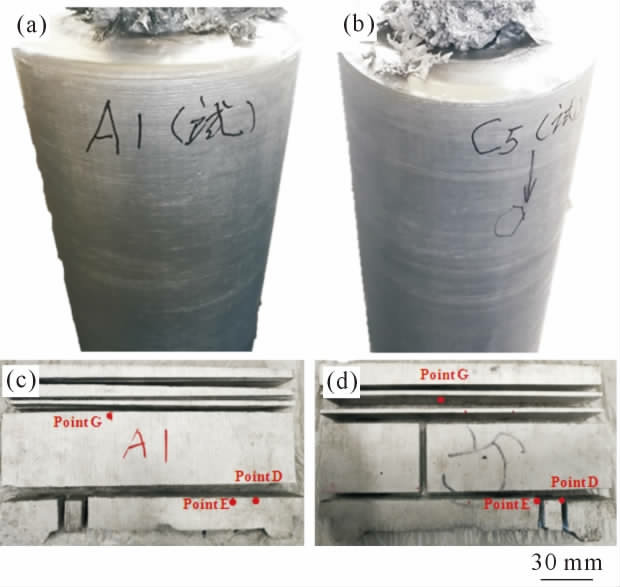

为了得到具有普适性的换热系数, 共做了两组半连铸铸锭生产中的测温试验, 分别为靠近静置炉的铸锭,记作A1 铸锭;远离静置炉的铸锭,记作C5铸锭,如图4 所示。

图4 铸锭生产位置示意图

Fig.4 Diagram of ingot fabrication location

通过对生产完成的铸锭如图5(a~b) 进行机加工, 针对热电偶头部所在区域进行剖切以确定热电偶测温头部的实际位置,如图5(c~d)所示。

图5 6061 铝合金铸锭:(a)A1 铸锭,(b)C5 铸锭,(c)A1 铸锭测温点位置,(d)C5 铸锭测温点位置

Fig.5 6061 aluminum alloy ingot:(a)A1 ingot,(b)C5 ingot,(c)location of the temperature measuring points of the A1 ingot,(d)location of the temperature measuring points of the C5 ingot

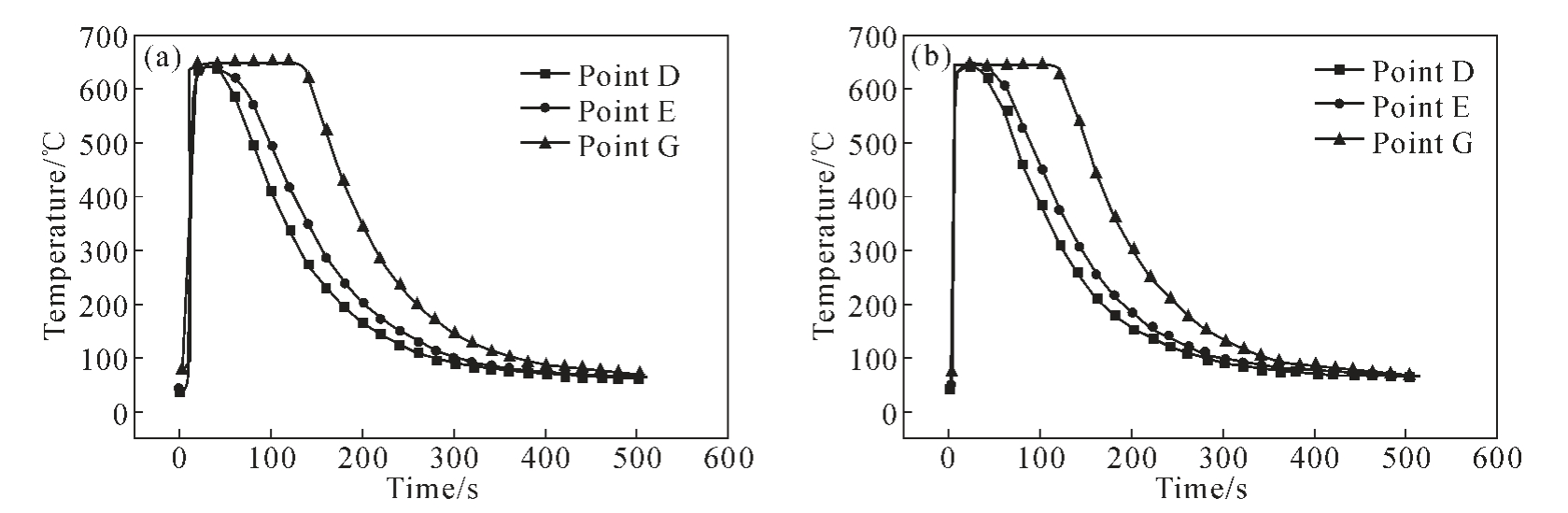

试验测得A1、C5 铸锭内部温度变化曲线如图6所示。开始浇注的0 时刻铝液进入结晶器内部,测温点温度开始上升,A1 铸锭中铝液最高温度650 ℃,C5 铸锭中铝液最高温度645 ℃。 由于上方高温铝液的不断流入,温降不是很明显,25 s 左右热电偶头部到达二冷区的水冷点处,开始明显降温,且温降速率持续增加, 直到150 s 左右热电偶头部所在区域离开水冷的有效范围,开始缓慢降温直至稳定。

图6 铸锭内部温度曲线:(a)A1 铸锭,(b)C5 铸锭

Fig.6 Internal temperature curve of the ingots:(a)A1 ingot,(b)C5 ingot

3 初始条件与边界条件的设置

3.1 初始条件的确定

半连续铸造过程中的初始条件有铸造温度,结晶器、冷却水、引锭头的初始温度,合金浇注速率,铸造速度等均由实际生产所得。

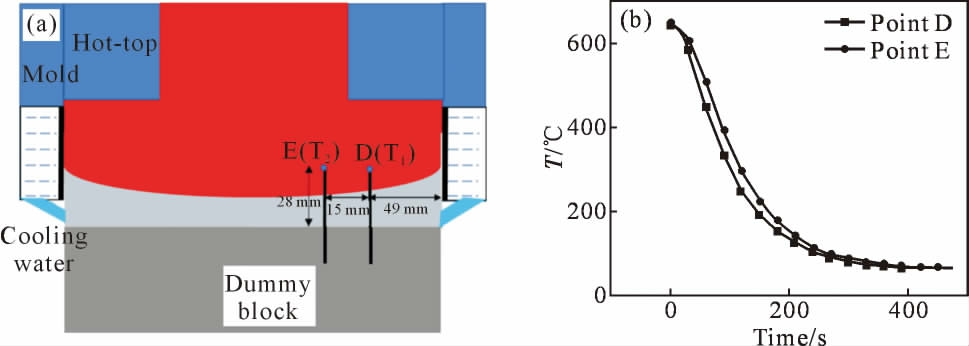

3.2 边界条件的确定

半连续铸造过程中的边界条件包括铝液与结晶器间的对流换热[22],也称一次冷却;铝液与引锭头间的对流换热[10];铸锭与喷射出的冷却水间的对流换热,也称二次冷却;以及引锭头的速度变化,由铸造生产工艺表所得。 以A1 铸锭为例:

(1)一次冷却换热系数的确定[23-24] 利用差分法处理实验测得铸锭内部的温度可以求得铸锭表面温度。 铸锭表面的温度变化可以用一维导热方程表示:

式中,Cp 为比热容,J·kg-1·K-1;t 为时间,s;ρ 为密度,kg·m-3;λ 为导热系数,W·m-1·K-1; 各热物性参数取值由JMatPro 软件求得;x 为热电偶至接触表面的距离,mm。

根据热焓法处理潜热问题可得式(7):

计算时选取与测温点实际温度对应的热物性参数数值进行代入求值。

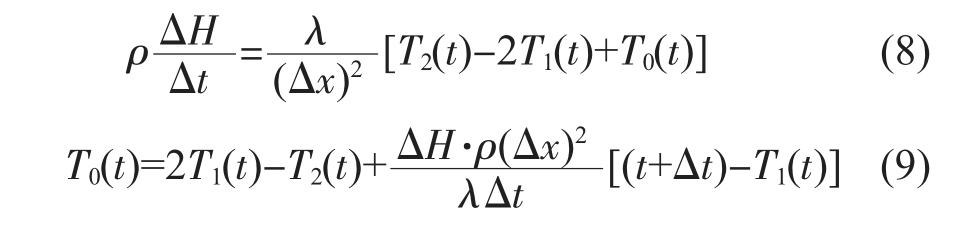

对式(7)差分处理得:

式中,T1 为A1 铸锭热电偶测得距铸锭表面49 mm处的温度;T2 为A1 铸锭热电偶测得距离铸锭外表面66 mm 处的温度,如图7(a)所示;T(t)为计算时刻的温度,℃;T(t+Δt)为下一时刻的温度,℃;Δx 为步长,mm。

图7 测温点位置及温度曲线:(a)测温点位置示意图,(b)初始阶段A1 铸锭温度曲线

Fig.7 Location of the temperature measuring points and the temperature curve:(a)schematic diagram of the point position,(b)temperature curve of the A1 ingot at the initial stage

然后根据傅立叶变换可求得铸锭表面的热流密度:

由牛顿热流密度表达式可得:

式中,h 为换热系数;Tw 为铸锭表面温度;Tf 为冷却水温度(28 ℃,根据企业提供工艺卡所取)。联立公式(10~11)可得:

根据图7(b)所示的测温曲线对结晶器的换热系数进行反算。

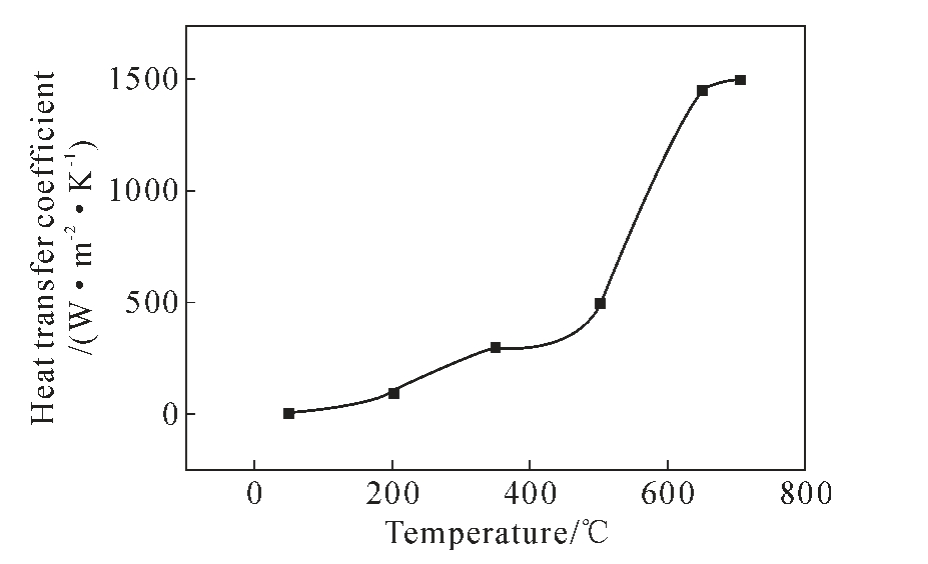

考虑结晶器换热的实际情况, 得到结晶器的换热系数与铸锭表面温度的关系曲线, 如图8 所示。由计算结果可知,当温度高于200 ℃时,铸锭表面温度的升高使一次冷却换热系数迅速增大;而当温度升高至600 ℃后,温度对该换热系数的影响逐渐减弱。

图8 结晶器换热系数与铸锭表面温度的关系

Fig.8 Relationship between the heat transfer coefficient of the crystallizer and the ingot surface temperature

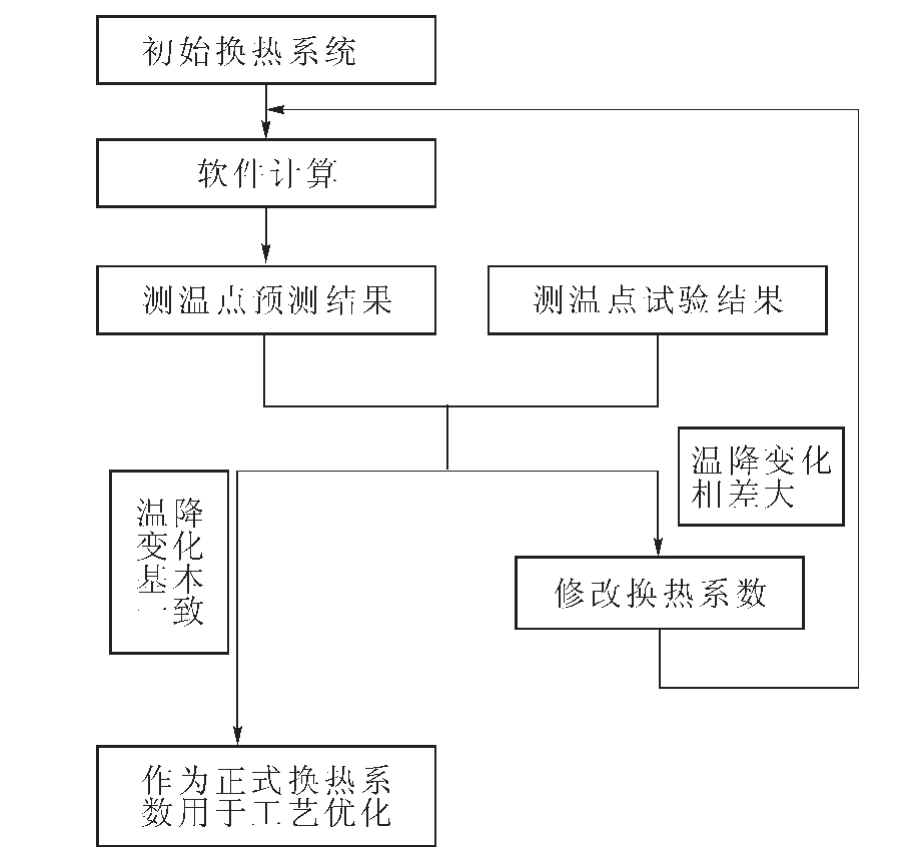

(2)二次冷却换热系数的确定 首先通过参考文献[25-26]中二冷区一般换热系数的变化规律确定初始换热系数曲线,并结合现有工艺参数进行仿真计算,将计算所得若干测温点的模拟结果与测温试验结果对比,确定不同温度区间换热系数的修改方向。 最终得到与试验结果较吻合的模拟温度曲线,此模拟所用的二冷区换热系数,将用于后续的计算,优化流程如图9 所示。

图9 二冷区换热系数优化路线图

Fig.9 Optimization roadmap of the heat transfer coefficient in the secondary cooling zone

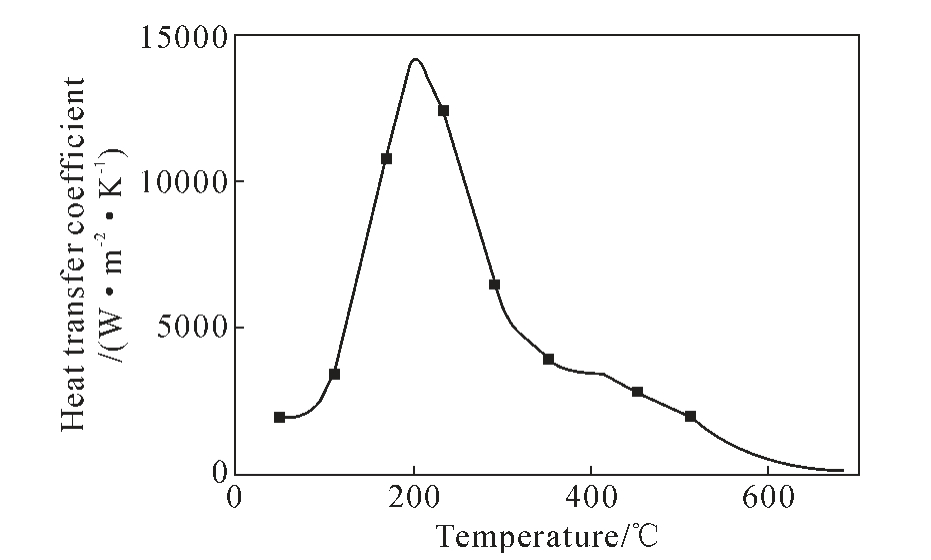

最终得到二冷区换热系数随铸锭表面温度变化的曲线如图10 所示。 由图可知,二冷区的换热系数随铸锭表面温度的降低先增大后减小。 从500 ℃开始,换热系数随铸锭表面温度的降低而增大,当温度降至210 ℃时,换热系数增至最大,随后迅速减小。 这是因为铸锭在整个冷却过程中经历了膜态沸腾、核态沸腾和对流换热3 个过程。铸锭表面温度较高时, 冷却水接触铸锭表面后迅速蒸发并形成水蒸气,气体聚集成一定厚度的气膜,阻碍铸锭与冷却水的正常换热。随着铸锭表面温度的降低,气膜厚度减小并消失,冷却水的作用开始恢复。 同时,高温状态下的铝熔体与冷却水接触后生成氧化物, 低热导率氧化物的存在使冷却水与铸锭之间的换热系数严重降低。 当换热系数增大到峰值时, 即进入了核态换热, 半连铸过程中的热量绝大部分都在这一阶段中散失。当温度继续降低,铸锭表面产生的气泡因破裂越来越少,由气泡带走的热量也随之降低,最终导致换热系数减小。

图10 二冷区换热系数与铸锭表面温度的关系

Fig.10 Heat transfer coefficient between the cooling water and surface temperature of the ingot

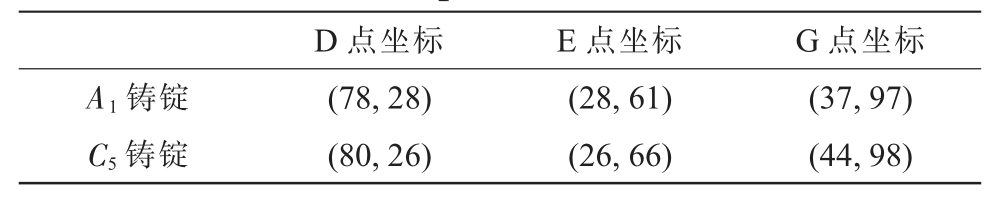

4 边界条件的验证

统计铸锭切片中测温点位置坐标, 以此为模拟取点坐标用于边界条件的验证,如表2 所示。其中横坐标为测温点距铸锭中心的距离, 纵坐标为测温点距铸锭底部的距离(单位:mm)。

表2 测温点位置统计

Tab.2 Statistics of the temperature measuring point position

?

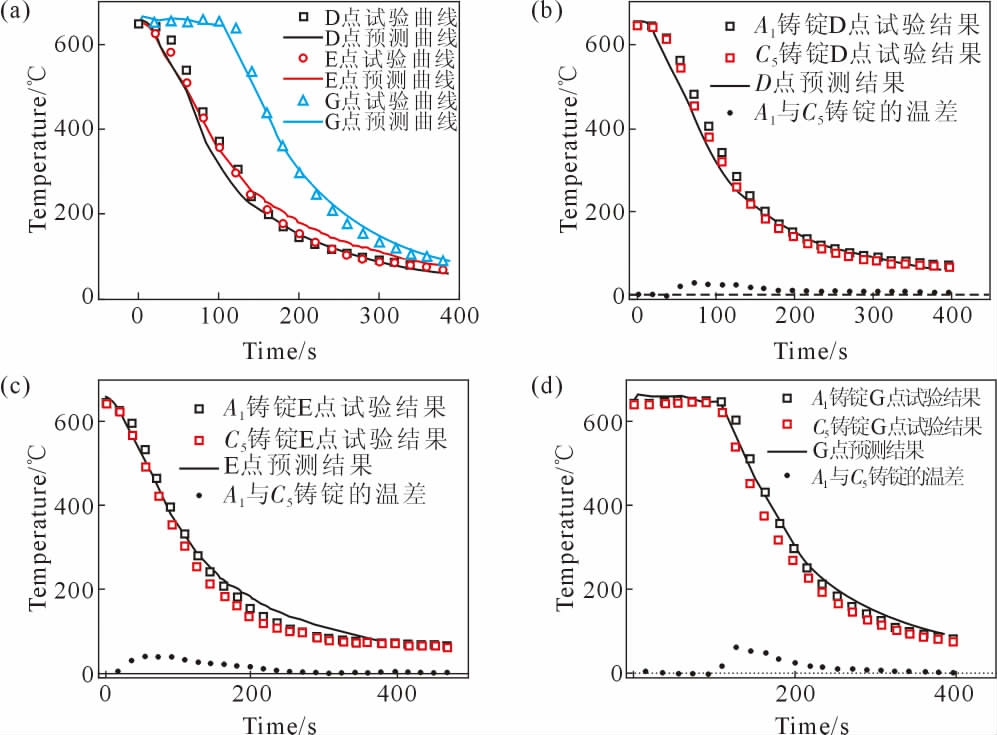

预测结果与试验结果对比及误差如图11 所示。在该边界条件下,A1 铸锭D、E、G 点的预测结果与实际试验结果的趋势相近, 将作为边界换热条件用于后续的工艺优化模拟。 通过A1 铸锭和C5 铸锭测温点的温度数据可知:A1 铸锭各点温度从铝液进入结晶器后普遍高于C5 铸锭,C5 铸锭的温降速度快于A1铸锭,两端铸锭的最大温差可达60 ℃。最后空冷阶段,两铸锭各点的温度变化缓慢趋于一致。 各点的预测结果与两铸锭同位置的温度变化均较吻合, 该换热条件能较好反映实际工况,将用于后续模拟工作。

图11 换热条件的验证:(a)A1 铸锭预测值与实测值的对比,(b)A1 铸锭和C5 铸锭D 点温度对比,(c)A1 铸锭和C5 铸锭E 点温度对比,(d)A1 铸锭和C5 铸锭G 点温度对比

Fig.11 Verification of heat transfer conditions:(a)comparison of predicted value and measured value of A1 ingot,(b)comparison of the temperature of D point between A1 ingot and C5 ingot,(c)comparison of E point temperature between A1 ingot and C5 ingot,(d)comparison of G point temperature between A1 ingot and C5 ingot

5 结果与讨论

通过数值计算的方法可以预测不同工况下半连铸过程中的各个物理场的情况,用于预测缺陷的产生倾向, 为生产工艺的优化提供思路与技术支持。圆锭的热裂纹通常产生于心部,这与液穴的深度以及心部所受应力有较大关系。

5.1 工艺参数的设置

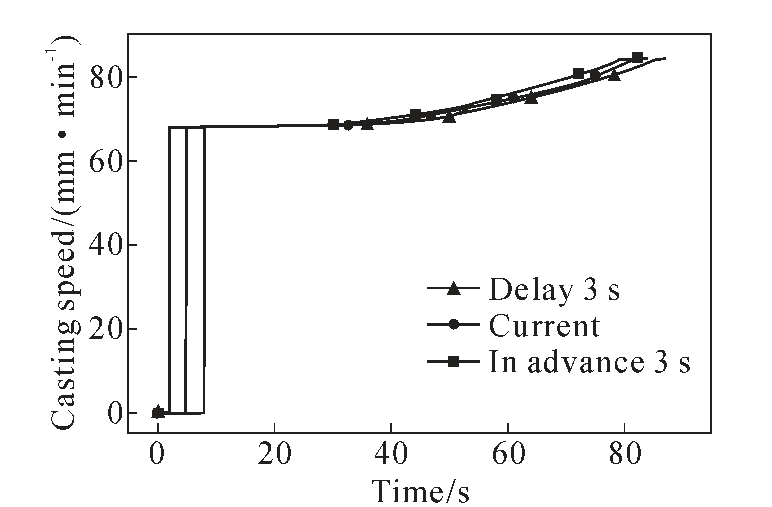

分别对以下3 种工况进行模拟分析:工况1:相同的冷却条件,相同的铸造速度(稳定阶段84 mm/min),不同的铸造温度(670、680、690 ℃);工况2:相同的冷却条件,不同的铸造速度(稳定阶段80、84 、90 mm/min),相同的铸造温度(680 ℃);工况3:相同的冷却条件,不同的引锭头启动时间(引锭头启动时间提前3 s,试验时引锭头启动时间,引锭头启动时间延后3 s,如图12 所示),相同的铸造温度(680 ℃)。

图12 引锭头启动时间

Fig.12 Starting time of dummy block

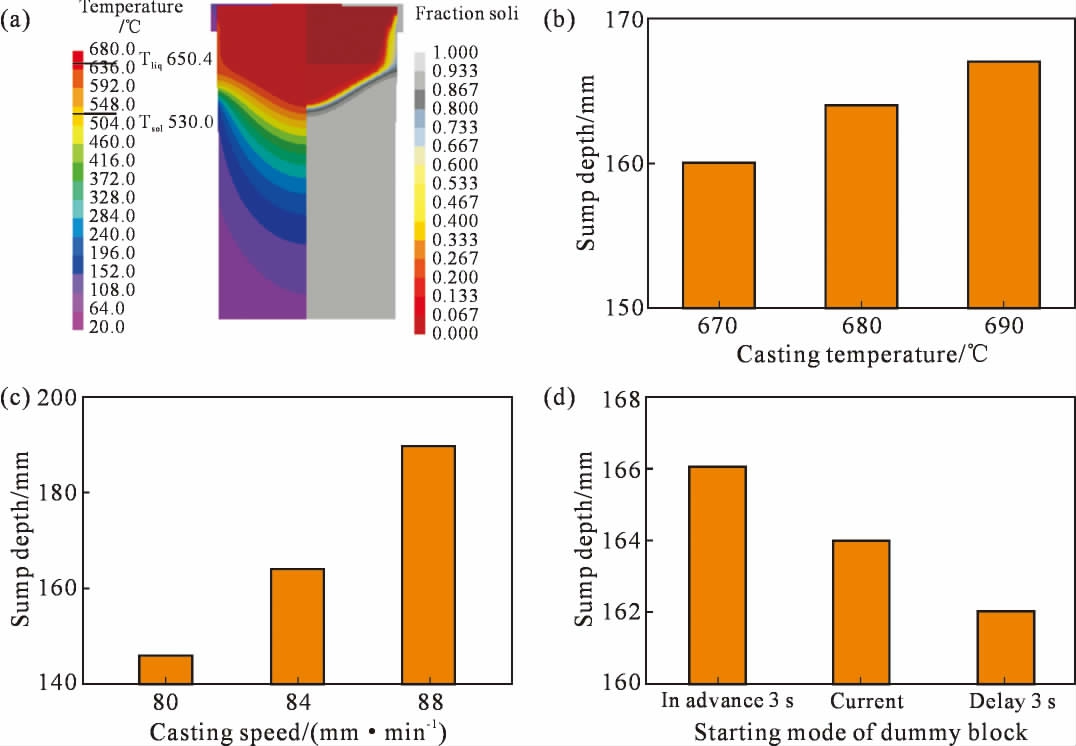

5.2 铸造工艺对温度场和液穴深度的影响

不同工况下温度场分布以及液穴深度如图13所示, 由图可知, 在保证其它铸造工艺不变的情况下,分别加快铸造速度,提高铸造温度,提前引锭头启动时间,都会导致铸锭液穴加深,铸锭的凝壳壁变薄,在熔体静压力作用下易形成拉痕、拉裂、偏析物浮出等缺陷。

图13 温度场和凝固场分布以及液穴深度:(a)温度场与凝固场分布,(b)液穴深度随铸造温度的变化,(c)液穴深度随铸造速度的变化,(d)液穴深度随引锭头启动时间的变化

Fig.13 Temperature field and solidification field distribution and sump depth:(a)temperature field and solidification field distribution,(b)sump depth varied with casting temperature,(c)sump depth varied with casting speed,(d)sump depth varied with starting time of the dummy block

5.3 铸造工艺对应力场的影响

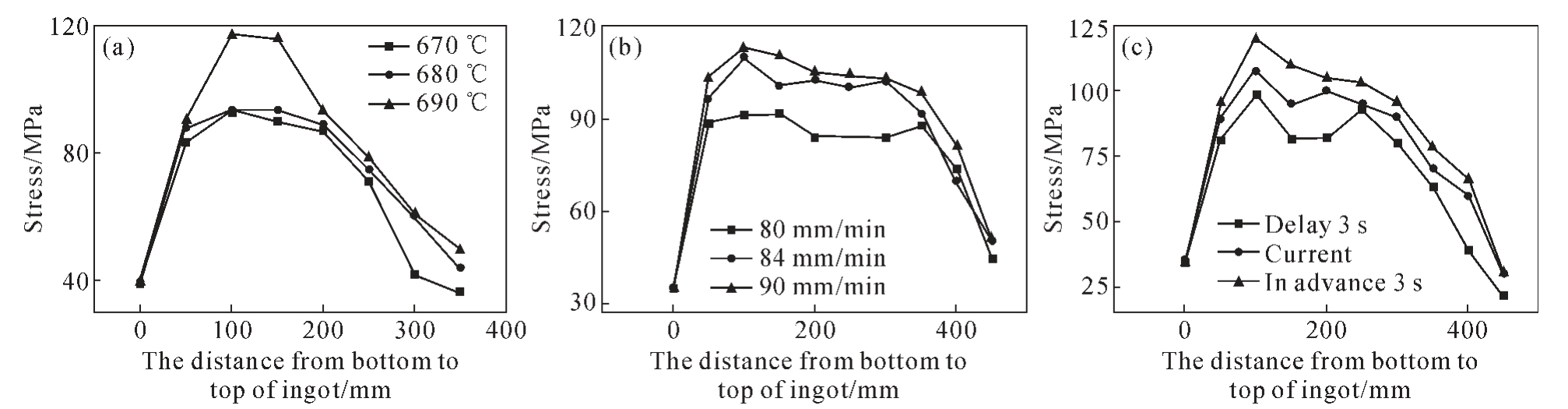

罗海军等[10]认为铸锭心部的拉应力对圆锭中心裂纹的产生与扩展有极大的关系。 当铝液浇入结晶器后,边部铝液迅速凝固成一定厚度的薄壳,并发生收缩,铸锭边部处于压缩状态。 同时,由于内外温差的关系,外壳所包裹的铸锭心部暂时仍处于液态,收缩要缓慢,随冷却的进行,心部铝液逐渐凝固,先前凝固的外壳会阻碍心部的收缩, 因此心部将处于被拉伸状态。

铸造完成时, 铸锭心部所受拉应力从底部往顶部的方向先增大后减小,如图14 所示。 这是因为铝锭底部最先凝固,然后铝液与结晶器接触形成薄壳,当心部最后凝固时会受到外层薄壳的阻碍作用, 随着冷却的进行,凝壳持续增厚,心部拉应力继续增至最大。 且铸造温度越高、铸造速度越快、引锭头提速时间越短,心部最大拉应力越大,中心裂纹风险也越大。

图14 铸锭心部拉应力分布随不同影响因素的变化:(a)铸造温度,(b)铸造速度,(c)引锭头启动时间

Fig.14 Distribution of the radial tensile stress in the ingot center varying with different factors:(a)casting temperature,(b)casting

speed,(c)starting time of the dummy block

等效应力常用于判断材料是否处于屈服范围,其表达式为:

式中,σ1,σ2,σ3 为主应力。

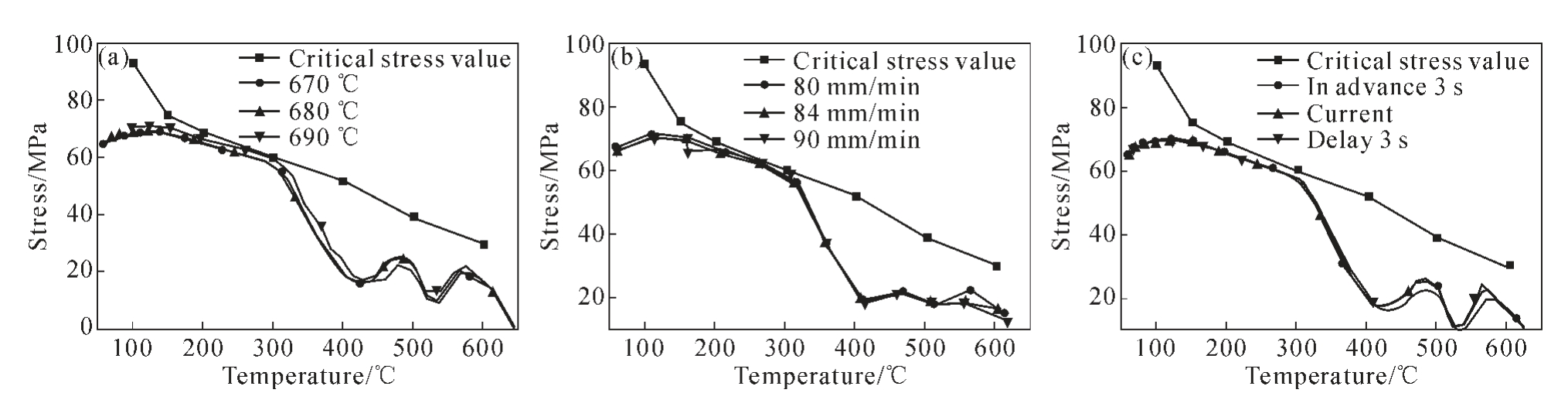

参考凌晓娟[27]的研究,不同工况下,选择铸锭底部中心往上100 mm 的节点处应力与6061 铝合金许用应力对比曲线如图15 所示。 一般应力超过许用值部分主要发生在高温区域,铸造前期在不同工况下的应力都未超出许用值,铸锭表面及底部产生的裂纹几率小。综合不同工况对液穴与应力的影响,为降低热裂风险, 铸造温度控制在680~690 ℃,铸造速度80~84 mm/min 是较好的, 引锭头启动时间可提前3 s。

图15 不同工况下铸锭应力与许用应力对比:(a)不同铸造温度,(b)不同铸造速度,(c)不同引锭头启动时间Fig.15 Comparison of ingot stress and allowable stress under different conditions:(a)different casting temperatures,(b)different casting speeds,(c)different starting time of the dummy block

6 结论

(1)模拟结果表明,半连续铸造过程中,圆锭外层受压应力作用,心部受拉应力。 提高铸造速度和铸造温度,引锭头启动时间提前将使液穴变深,从而导致裂纹产生的倾向性增大。

(2)综合液穴深度、中心拉应力与等效应力的变化情况, 对φ254 mm 的6061 铝合金圆锭而言,680~690 ℃是较为合理的铸造温度;80~84 mm/min是较为合理的铸造速度范围; 引锭头的启动时间可在现有情况下提前3 s。

[1] 王海彬,王祝堂. 高性能超流6×××系铝合金的进展[J]. 轻合金加工技术,2021,49(8):1-7.WANG H B, WANG Z T. Development of high performance superfluid 6××× series Al alloys[J].Light Alloy Fabrication Technology,2021,49(8):1-7.

[2] 张曦月,陈孝阳,李孔德,等. 连续铸造技术发展与应用(一)[J].铸造技术,2019,40(8):845-851.ZHANG X Y,CHEN X Y,LI K D,et al.Development and application of continuous casting technology(Ⅰ)[J]. Foundry Technology,2019,40(8):845-851.

[3] 李素梅,邢志媛,王旭东,等. 高强度变形铝合金半连续铸锭热裂纹的控制[J].兵器材料科学与工程,2012,35(5):54-56.LI S M,XING Z Y,WANG X D,et al.Thermal cracks control of the semi-continuous casting billets of high-strength wrought aluminum alloy[J].Ordnance Materials ScienceandEngineering,2012,35(5):54-56.

[4] 姜尧,蒋日鹏,李瑞卿,等.2A14 铝合金大铸锭半连续铸造过程数值模拟[J].特种铸造及有色合金,2019,39(3):261-266.JIANG Y,JIANG R P,LI R Q,et al.Numerical simulation of large 2A14 aluminum ingot in semi-continuous casting process[J].Special Casting&Nonferrous Alloys,2019,39(3):261-266.

[5] 苏亚军.6063 铝合金铸锭“中心裂纹”的成因及对策[J]. 铝加工,2002(3):14-15,43.SU Y J.Causes and countermeasures of chevron crack for 6063 alloy ingot[J].Aluminum Fabrication,2002(3):14-15,43.

[6] 马维策,胡仕成,杨运猛,等.7050 铝合金大铸锭半连续铸造过程数值模拟[J].特种铸造及有色合金,2008(2):112-115,79.MA W C,HU S S,YANG Y M,et al. Modeling of semi-continuous casting process for 7050 aluminum alloy ingot[J]. Special Casting&Nonferrous Alloys,2008(2):112-115,79.

[7] 胡仕成, 马维策. 铝合金大铸锭半连铸过程的热应力数值模拟[J].机械工程材料,2008(7):82-86.HU S C,MA W C.Numerical simulation of thermal stress of large aluminum ingot in semi-continuous casting process[J]. Materials for Mechanical Engineering,2008(7):82-86.

[8] 刘明忠,焦修勤,徐芸.基于ProCAST 的圆坯连铸凝固过程数值模拟[J].铸造技术,2016,37(6):1205-1207.LIU M Z,JIAO X Q,XU Y.Simulation of solidification process of continuous-casting round billet based on ProCAST[J]. Foundry Technology,2016,37(6):1205-1207.

[9] BEZRUKIKH A I,BARANOV V N,KONSTANTINOV I L,et al.Modeling of casting technology of large-sized ingots from deformable aluminum alloys[J]. The International Journal of Advanced Manufacturing Technology,2022,120:761-780.

[10] 罗海军,介万奇,高志明,等. 高强韧铝合金半连铸铸锭温度场与应力场数值模拟[J].铸造技术,2014,35(11):2455-2460.LUO H J,JIE W Q,GAO Z M,et al.Numerical simulation of temperature field and stress field of high strength and aluminum alloy in direct-chill casting ingot[J].Foundry Technology,2014,35(11):2455-2460.

[11] 江亚龙.6061 铝合金热顶半连续铸造数值模拟及性能预测[D].赣州:江西理工大学,2016.JIANG Y L. Numerical simulation and performance prediction of 6061 aluminumalloyhot top semi-continuouscasting[D].Ganzhou:Jiangxi University of Science and Technology,2016.

[12] 张晓明.7050 铝合金半连续铸造工艺过程主参数匹配规律研究[D].长沙:中南大学,2009.ZHANG X M. Study on the matching law of main parameters in semi-continuous casting process of 7050 aluminum alloy[D].Changsha:Central South University,2009.

[13] 陶国林. 大规格7050 铝合金扁锭凝固过程中温度场和应力场的数值模拟[D].重庆:重庆大学,2007.TAO G L.Numerical simulation in the temperature field and stress field of large specification 7050 aluminum alloy billets during solidification process[D].Chongqing:Chongqing University,2007.

[14] 樊超,王光明,张挨元,等.ProCAST 模拟仿真技术在铸钢件缺陷预测中的应用[J].铸造技术,2019,40(7):705-707,711.FAN C, WANG G M, ZHANG A Y, et al. Application of Pro-CAST simulation technology in defect prediction of cast steel castings[J].Foundry Technology,2019,40(7):705-707,711.

[15] 樊超,张挨元,杜志强,等.ProCAST 模拟仿真技术在平衡肘支架铸造缺陷预测方面的应用[J]. 铸造技术,2019, 40(4): 394-396.FAN C, ZHANG A Y, DU Z Q, et al. Application of ProCAST simulation technology in casting defect prediction of balance shaft bracket[J].Foundry Technology,2019,40(4):394-396.

[16] 张元杰,朱立光. 中碳钢方坯连铸结晶器内凝固坯壳的热-力耦合数学模拟[J].铸造技术,2017,38(6):1376-1380.ZHANG Y J,ZHU L G.Coupled thermo-mechanical simulation of solidified shell in mold for medium carbon billet[J]. Foundry Technology,2017,38(6):1376-1380.

[17] GREß T,NARDI V G,MITTLER T,et al.Interface formation and characterization of brass/aluminum compounds fabricated through die casting and semi-continuous casting[J].International Journal of Metalcasting,2020,14:564-579.

[18] ERISOV Y A, SURUDIN S, BOBROVSKIJ I N, et al. The end-to-end simulation of semi-continuous casting and subsequent hot rolling with account of microstructure[J].Key Engineering Materials,2019,822:11-15.

[19] 常庆明,黄燕,乔杉林,等. 立式半连铸特厚板坯凝固过程的仿真分析[J].铸造技术,2013,34(12):1694-1697.CHANG Q M, HUANG Y, QIAO S L, et al. Simulation analysis on solidification process of extra thick plate slab in vertical semi-continuous casting[J]. Foundry Technology, 2013, 34(12):1694-1697.

[20] 王祝堂,田荣璋. 铝合金及其加工手册[M]. 长沙:中南工业大学出版社,2000.WANG Z T,TIAN R Z.Aluminium alloy and its processing manual[M]. Changsha: Central South University of Technology Press,2000.

[21] 李明明.铸造凝固过程计算机数值模拟技术研究[D].武汉:武汉理工大学,2011.LI M M.Numerical simulation technology of casting solidification process[D].Wuhan:Wuhan University of Technology,2011.

[22] HORR A M,KRONSTEINER J.On numerical simulation of casting in new foundries: Dynamic process simulations[J]. Metals,2020,10(7):886.

[23] 胡谦谦.7XXX 铝合金热顶半连续铸造的数值模拟[D]. 长沙:中南大学,2012.HU Q Q.Numerical simulation of hot-top semi-continuous casting of 7XXX aluminum alloy[D].Changsha:Central South University,2012.

[24] 黄燕.立式半连铸特厚板坯凝固过程的模拟分析[D].武汉:武汉科技大学,2014.HUANG Y. Modeling of simulation process of extra thick plate slab in vertical semi-continuous casting[D].Wuhan: Wuhan University of Science and Technology,2014.

[25] 侯忠霖,姚山,王廷利,等. 一种铝合金水冷界面换热系数反求方法的研究[J].材料热处理学报,2008,29(1):157-161.HOU Z L,YAO S,WANG T L,et al.A method of inverse evaluation for interface heat transfer coefficient between aluminum alloy and cooling water[J].Transactions of Materials and Heat Treatment,2008,29(1):157-161.

[26] BOLDUC S,KISS L I.Sensitivity study of the influence of the water boiling parameters on aluminum semi-continuous DC casting[J].International Journal of Thermal Sciences,2020,151:106276.

[27] 凌晓娟. 热顶半连铸6061 铝合金棒凝固过程数值模拟[D].兰州:兰州理工大学,2022.LING X J. Numerical simulation of solidification process of hot top semi-continuouscasting6061aluminumalloy rod[D].Lanzhou:Lanzhou University of Technology,2022.