激光熔覆技术作为一种先进的表面改性技术,是指利用一定功率密度和扫描速度的激光束作用在同步送入的或预制于基体表面的功能性材料上,功能性材料与基体共同熔化、快速冷却、凝固形成具有良好冶金结合的熔覆层[1-2]。 激光熔覆技术能够使零部件表面获得优异的耐高温、防腐蚀、耐磨损、抗蠕变等性能。因此被广泛应用于航空航天、轨道交通、汽车工业、石油化工、工程机械等领域[3-4]。激光熔覆技术在矿山机械行业中也获得了普遍应用, 如对采煤机及掘进机截齿[5]、液压油缸活柱[6]的制造,以及对刮板机[7]、齿轮传动箱中的失效零部件[8]的再制造,特别是在截齿端部锥面、刮板机等易磨损部位制备冶金结合良好、高硬度和高韧性的耐磨涂层。 然而, 激光熔覆后涂层内往往会存在微观成分偏析、粗大树枝晶等问题,诱发涂层开裂,降低工件品质。

稀土及其氧化物粉末目前在激光熔覆中主要作为改性材料使用, 添加少量稀土就可以明显改善激光熔覆层的组织和性能[9-10]。目前研究较多的是Ce、La、Y 等稀土元素及其氧化物CeO2、La2O3、Y2O3等[11-13]。 近年来,国内外学者主要从组织和性能两方面研究了添加稀土对激光熔覆层的影响。 Zhang 等[14]在激光熔覆镍基粉末中添加CeO2 粉末, 实验结果表明,CeO2 的加入显著提高了涂层的显微硬度和耐磨性,添加1.5%CeO2(质量分数)涂层的显微硬度和耐磨性最好。 Wang 等[15]采用激光熔覆技术在45 钢表面制备不同含量La2O3 的铁基合金复合涂层,研究La2O3 对激光熔覆铁基合金涂层组织和性能的影响, 结果表明,La2O3 的加入起到了细化晶粒的作用,由于La2O3 的细晶强化和弥散强化,提高了铁基合金涂层的硬度和耐磨性。当La2O3 质量分数为1%时,与基体材料相比,硬度增加了3.1 倍,磨损率降低了27.7%。 Zhang 等[16]采用激光熔覆工艺在5CrNiMo模具钢上制备Y2O3 陶瓷增强铁基复合涂层,研究了Y2O3 对熔覆层微观结构和高温氧化性能的影响。 结果表明,稀土氧化物Y2O3 可以细化陶瓷颗粒和涂层组织,提高涂层的高温抗氧化性。 魏铭[17]研究了CeO2对H13 钢表面激光熔覆钴基涂层组织和性能的影响,结果表明,适量的Ce 元素对涂层的细晶强化和固溶强化作用使涂层的硬度和耐磨性提高。 张光耀等[18]研究稀土La2O3 对激光熔覆镍基熔覆层的微观结构影响,结果表明,适量La2O3 的加入,不仅可以减少熔覆层的裂纹而且使涂层组织得到细化。 刘佳等[19]研究稀土Y2O3 对激光熔覆Ni 基WC 熔覆层的组织和性能影响, 结果表明,Y2O3 可增强熔池的流动性,细化熔覆层组织,提升熔覆层的硬度和耐磨性。总的来说, 在激光熔覆粉末中添加稀土可起到净化晶界、抑制柱状晶生长的作用,从而有效细化涂层组织,增加涂层韧性,缓解涂层开裂倾向,减少裂纹的产生[11,20]。

16Mn 材料在刮板输送机、 液压支架等矿山机械中具有广泛的应用。 为了提高16Mn 材料的表面耐磨性能, 本文通过激光熔覆技术在16Mn 表面进行激光熔覆Fe60-Y2O3 涂层的研究, 探索稀土氧化物Y2O3 对涂层显微组织和摩擦学性能的影响,以改善16Mn 钢表面的耐磨性。

1 实验方法

1.1 实验材料

实验采用的基体材料为16Mn 钢板, 尺寸为100 mm×100 mm×10 mm,实验前将基体材料表面用砂纸打磨以去除表面氧化层, 随后将其浸泡在无水乙醇中超声波清洗5 min,风干待用。 16Mn 钢的化学成分如表1 所示。

表1 16Mn钢的化学成分w/%

Tab.1 Chemical composition of 16Mn steel

?

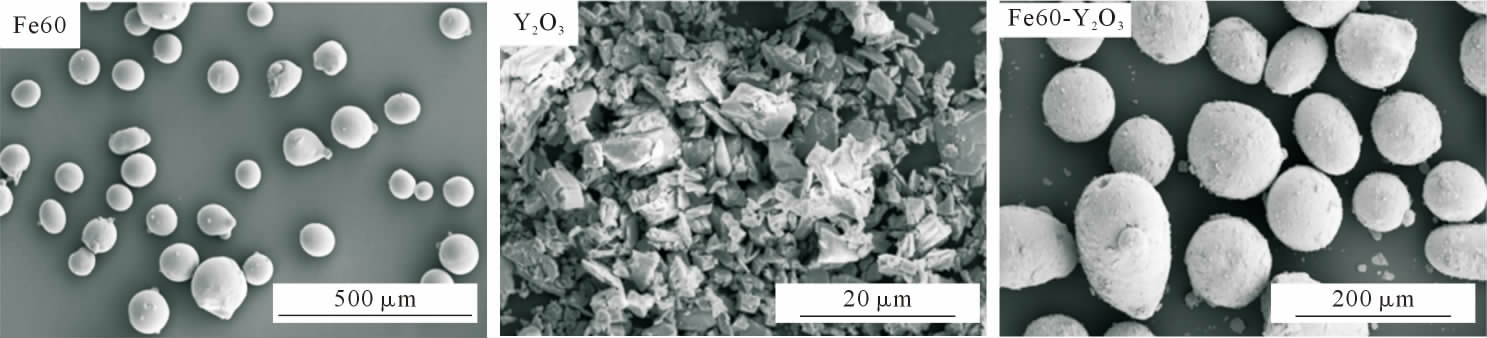

实验选用的熔覆材料为铁基合金粉末(Fe60),Fe60 合金粉末采用气雾法制备,粉末平均粒径约为100 μm,Fe60 合金粉末的化学成分如表2 所示。 在前期对Y2O3 含量进行研究的基础上, 本文在Fe60合金粉末中添加1.0%(质量分数)的Y2O3,粉末平均粒径约为10 μm,Fe60 合金粉末和Y2O3 粉末微观形貌如图1 所示。

图1 Fe60 合金粉末、Y2O3 粉末和Fe60-Y2O3 粉末微观形貌图

Fig.1 Morphology of Fe60,Y2O3 and Fe60-Y2O3 powders

表2 Fe60 合金粉末的化学成分w/%

Tab.2 Chemical composition of Fe60 alloy powder

?

1.2 样品制备

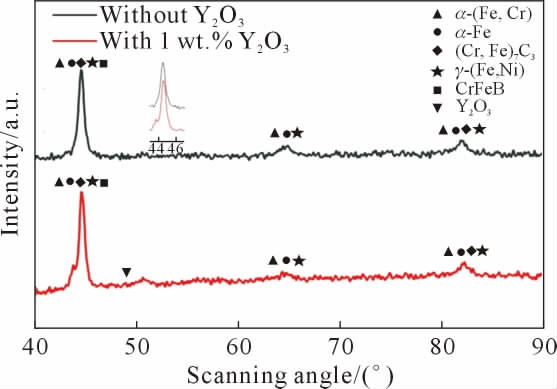

采用激光加工实验平台(HWL-R1500W,华威激光公司)制备熔覆层,该平台主要包括:激光器、三维移动平台、同轴激光熔覆头、水冷机、送粉器和送气系统等。采用同步送粉式进行激光熔覆试验,送气系统一方面将送粉器中粉末输送到同轴激光熔覆头的喷嘴处,另一方面防止粉末发生氧化,避免熔覆层产生气孔等缺陷。 表3 为激光加工实验平台的主要技术参数。

表3 激光加工实验平台主要技术参数

Tab.3 Main technical parameters of the CW laser

?

1.3 材料处理和表征

试验用Fe 基合金粉末和Y2O3 粉末需要在行星式球磨机(YXQM-2L,3SP2 南大仪器厂) 中充分混合,再放到真空干燥箱(DZF-2020AB,上海一恒)中进行干燥处理, 混合后的Fe60-Y2O3 粉末如图1 所示。 研磨球采用ZrO2 陶瓷球,球料比为2∶1,转速为400 r/min,球磨时间为2 h,干燥温度为80 ℃,干燥时间为2 h。 激光熔覆后的材料用电火花线切割机进行切割,然后在磨抛机(MTP-200,兆方智能科技有限公司) 上采用SiC 砂纸按照200#、400#、800#、1200#、1500# 和2000# 的顺序进行依次研磨、抛光。研磨抛光后的试样浸泡在无水乙醇里超声清洗5 min。 最后,对熔覆涂层截面进行显微组织观察前,采用HNO3∶HCl=1∶3 的王水溶液对样品表面进行腐蚀。

采用光学显微镜(OM,Leica DM4)和配备有能谱分析仪(EDS,牛津仪器)的场发射扫描电子显微镜(FSEM,MAIA3,国仪量子)对试样的表面成分和微观形貌进行观察。 采用X 射线衍射仪(XRD,D8 advanced,德国Bruker 公司)对涂层的物相组成进行分析。 X 射线衍射仪分析所用靶材为Cu 靶,电流为30 mA,电压为40 kV,扫描速度为4(°)/min,扫描角度为20°~90°,利用Jade 6.0 软件进行物相比对,并确定涂层相组成。涂层的显微硬度采用维氏硬度计(华银HVSA-1000A 型)进行测试,载荷为0.3 kg,保荷时间为15 s,硬度值为3 次测量的平均值。采用销盘回转摩擦磨损试验机(MPX-3X,恒旭试验机制造有限公司)进行摩擦磨损测试,对磨球为直径6.35 mm的Al2O3 陶瓷球,载荷为50 N,转速为300 r/min,磨损时间为30 min,摩擦半径为4 mm。 摩擦磨损试验后,采用3D 形貌仪(DSX1000,奥林巴斯)测量磨损表面的磨痕形貌。

2 实验结果与讨论

2.1 显微组织

在前期激光熔覆工艺优化的基础上,该实验激光熔覆的激光功率为1200W,扫描速度为400mm/min,送粉速度为6 g/min,搭接率为50%,光斑直径为3 mm,气流量为10 L/min。

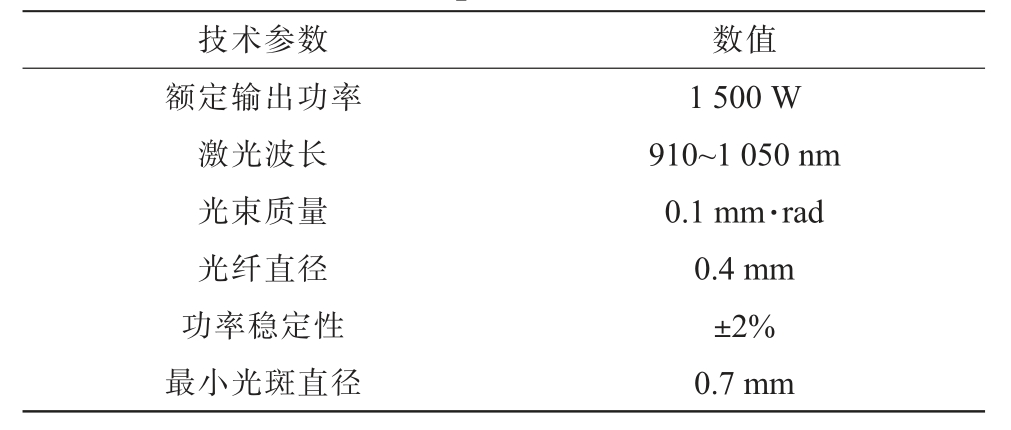

图2所示为有/无添加Y2O3 的Fe 基合金涂层的XRD 图谱。 由图可知,多种物相的衍射峰发生重合,这是因为涂层在凝固过程中会形成固溶体,引起晶格畸变,衍射峰发生偏移,造成许多物相衍射峰的重叠。 Fe60-Y2O3 涂层的衍射峰相较于Fe60 涂层的衍射峰向右偏移,由布拉格衍射原理可知,衍射角向右偏移,晶面间距变小,晶格常数减小。另外,两涂层的衍射峰分布类似,表明两种涂层的相组成相似,主要由α-Fe 基相、α-(Fe,Cr)固溶体相、(Cr,Fe)7C3、Cr-FeB 硬质相和γ- (Fe,Ni) 共晶相组成。 此外,在Fe60-Y2O3 涂层中还发现了Y2O3 的衍射峰, 说明涂层中存在少量未熔Y2O3。

图2 有/无添加Y2O3 的Fe 基合金涂层的XRD 图谱

Fig.2 XRD patterns of Fe-based alloy coatings with/without Y2O3 addition

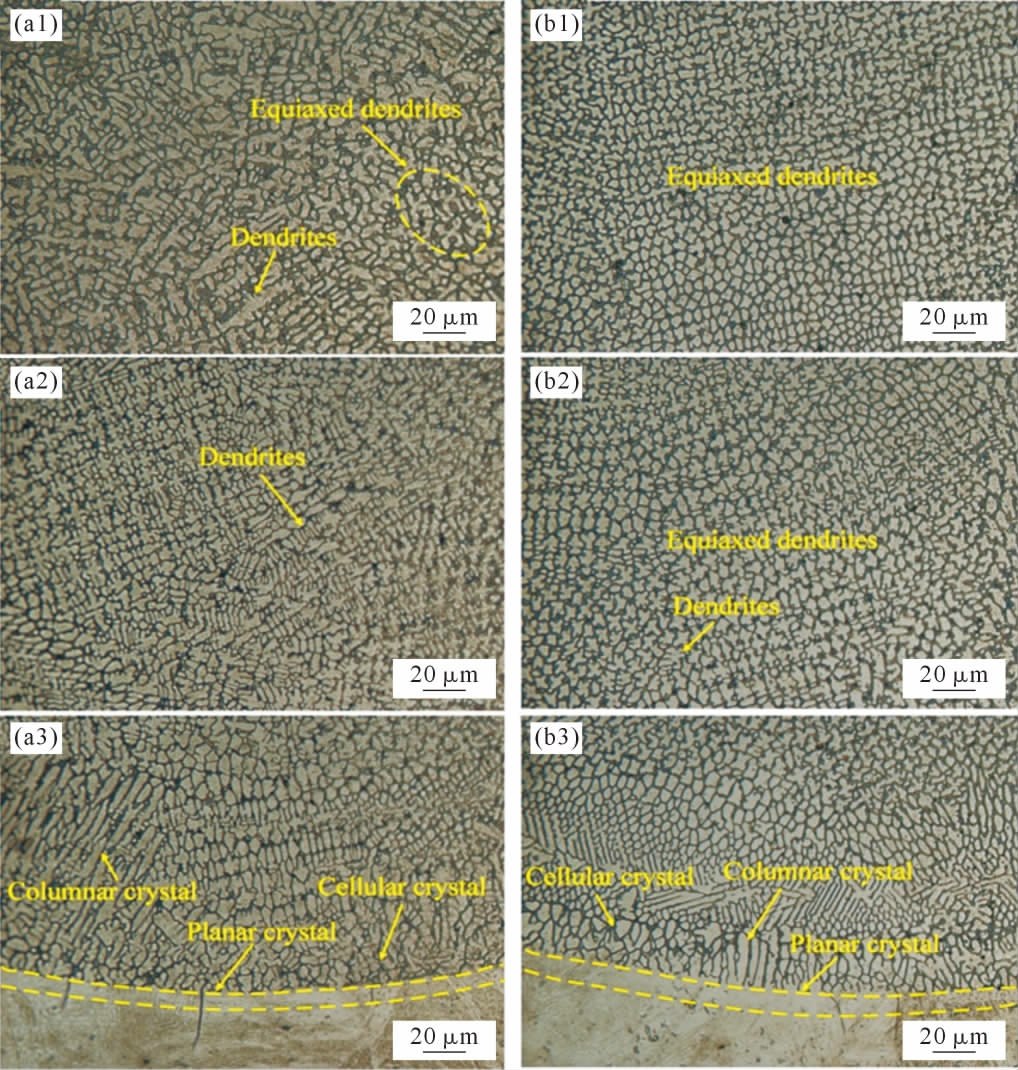

图3为有/无添加Y2O3 的Fe 基合金涂层的OM图。 从图中可以看出,Fe60-Y2O3 涂层显微组织相较于Fe60 涂层发生了明显变化。 由图3(a3,b3)可知,有/无添加Y2O3 的Fe 基合金涂层的底部均由平面晶、 胞状晶和柱状晶组成; 相较于Fe60 涂层,Fe60-Y2O3 涂层平面晶更厚一些, 也没有出现微裂纹, 垂直于结合界面外延生长的柱状晶尺寸明显减小。由图3(a2,b2)可知,Fe60 涂层中部存在大量粗大树枝晶, 树枝晶交织成网状结构;Fe60-Y2O3 涂层中部树枝晶数量明显减少, 粗大树枝晶转变为细小树枝晶和等轴枝晶。由图3(a1,b1)可知,Fe60 涂层顶部出现等轴晶, 但是等轴晶数量不多;Fe60-Y2O3 涂层顶部出现大面积的细小等轴晶。 Fe60 涂层出现上述现象的原因是:由金属凝固学理论可知,微观组织的形成主要由温度梯度(G)和凝固速度(R)所决定,G×R 决定了凝固组织的尺寸,G/R 决定了凝固组织的形态。 结合成分过冷理论,熔覆层从底部到顶部逐步生成平面晶、胞状晶、柱状晶、树枝晶和等轴晶。 Fe60-Y2O3 涂层产生上述现象原因是:①在激光熔覆过程中,Y2O3 中的Y 元素容易在固-液界面前沿偏聚,一方面阻碍了结合界面处微裂纹的萌生和扩展,另一方面阻碍了柱状晶的生长;②适量的稀土促进了熔池内部的流动,破碎枝晶广泛分布在熔池中,提高了熔池的形核率,促进树枝晶转变为等轴枝晶;③稀土元素容易在晶界上富集,在晶粒生长过程中会产生拖拽作用, 阻碍晶粒继续长大,促进晶粒细化;④稀土本身就是良好的形核剂,促进了熔池非均质形核,为等轴晶生长提供了条件。

图3 有/无添加Y2O3 的Fe 基合金涂层OM 图:(a1-a3)无Y2O3,(b1-b3)1%Y2O3(质量分数)

Fig.3 OM images of Fe-based alloy coatings with/without Y2O3 addition:(a1~a3)without Y2O3,(b1~b3)with 1%Y2O3(mass fraction)

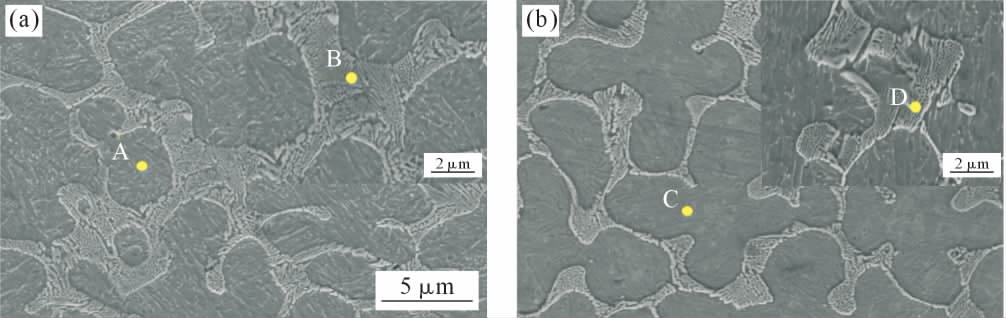

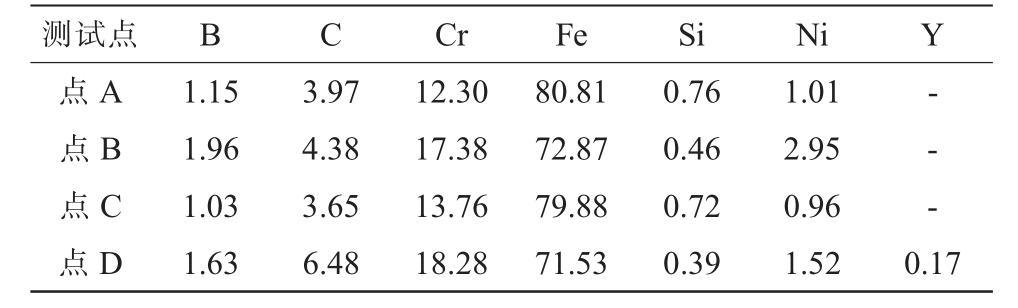

图4为有/无添加Y2O3 的Fe 基合金涂层的SEM 图。 由图可知,两种涂层均由枝晶和枝晶间组织组成, 测试点A 和B 分别在Fe60 涂层的枝晶和枝晶间处,测试点C 和D 分别在Fe60-Y2O3 涂层的枝晶和枝晶间处。 从图中可以看出,相较于Fe60 涂层,Fe60-Y2O3 涂层枝晶间网状和层状共晶组织更加紧密,充分发挥了骨架强化作用,对涂层性能起到积极效果。 由表4 EDS 元素含量可以看出,Fe60-涂层的枝晶和枝晶间均由B、C、Cr、Fe、Si 和Ni 元素组成,枝晶的Fe 元素含量高于枝晶间,枝晶间的C、Cr和Ni 等元素含量高于枝晶。 Fe60-Y2O3 涂层枝晶和枝晶间组织元素含量分布规律与Fe60 涂层相似,但是Fe60-Y2O3 涂层枝晶间的C 和Cr 元素含量高于Fe60 涂层枝晶间组织,Fe60-Y2O3 涂层枝晶间还检测到少量Y 元素。

图4 有/无添加Y2O3 的Fe 基合金涂层SEM 图:(a)无Y2O3,(b)1%Y2O3(质量分数)

Fig.4 SEM images of Fe-based alloy coatings with/without Y2O3 addition:(a)without Y2O3,(b)with 1%Y2O3(mass fraction)

表4 有/无添加Y2O3的Fe基合金涂层EDS分析

Tab.4 EDS analysis of Fe-based alloy coatings with/without Y2O3 addition

?

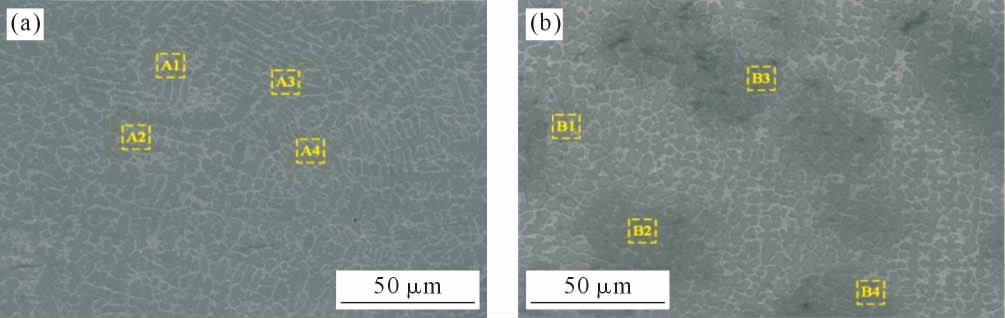

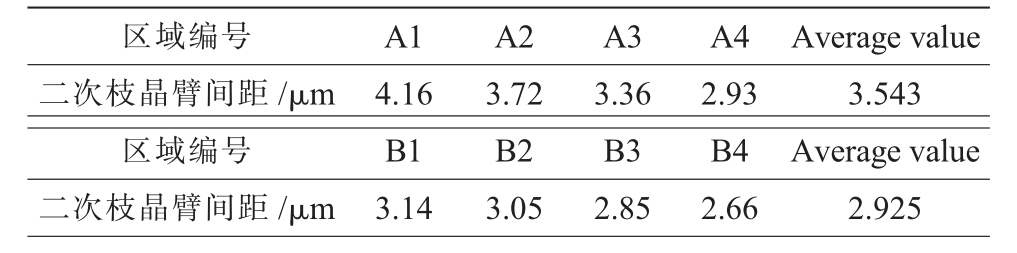

为了评价稀土对Fe 基合金涂层组织的影响,对有/无添加Y2O3 的Fe 基合金涂层枝晶组织进行二次枝晶臂间距测量, 两种涂层分别选取4 个区域,并对4 组测量结果取平均值。 图5 所示为有/无添加Y2O3 的Fe 基合金涂层的SEM 图, 图中A1~A4、B1~B4 所在的区域用于二次枝晶臂间距统计。 表5为有/无添加Y2O3 的Fe 基合金涂层二次枝晶臂间距统计结果。 由表5 可知,Fe60 涂层二次枝晶臂间距平均值为3.543 μm,Fe60-Y2O3 涂层二次枝晶臂间距平均值为2.925 μm,Fe60-Y2O3 涂层二次枝晶臂间距相较于Fe60 涂层减少了17.4%。 表明Y2O3的加入,可以显著细化涂层组织。

图5 有/无添加Y2O3 的Fe 基合金涂层枝晶SEM 图:(a)无Y2O3,(b)1%Y2O3(质量分数)

Fig.5 SEM images of dendrites in Fe-based alloy coatings with/without Y2O3 addition:(a)without Y2O3,(b)with 1%Y2O3(mass fraction)

表5 有/无添加Y2O3 的Fe 基合金涂层二次枝晶臂间距

Tab.5 Secondary dendrite arm spacing in Fe-based alloy coatings with/without Y2O3 addition

?

2.2 涂层显微硬度及磨损性能

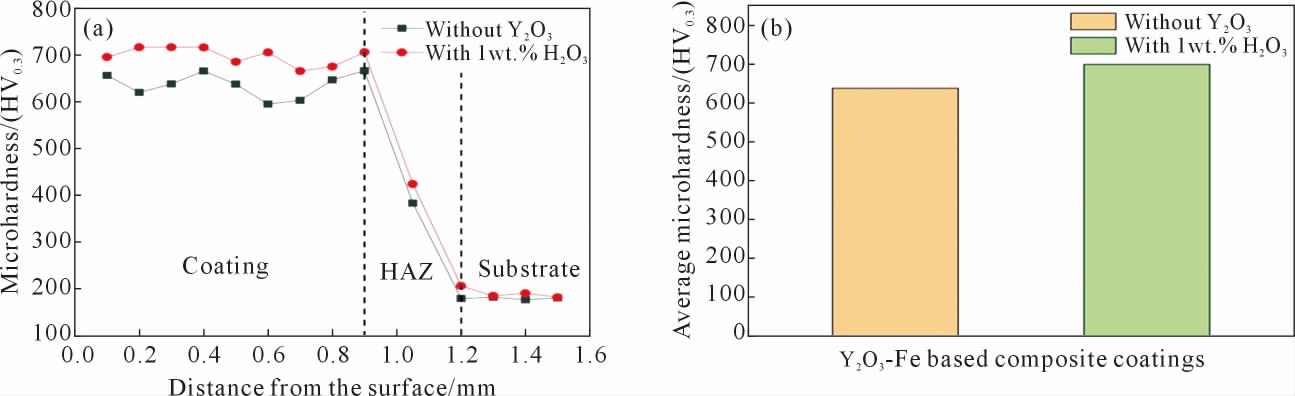

图6所示为有/无添加Y2O3 的Fe 基合金涂层沿深度方向的显微硬度。 从图6(a)可以看出,有/无添加Y2O3 的Fe 基合金涂层从涂层顶部到基体表面均有下降趋势, 两种涂层的显微硬度明显高于基体,Fe60-Y2O3 涂层显微硬度高于Fe60 涂层。 由图6(b)可知,Fe60 涂层的平均显微硬度为640 HV0.3,Fe60-Y2O3 涂层的平均显微硬度为701 HV0.3,Fe60-Y2O3涂层的显微硬度相较于Fe60 涂层提高了9.5%。 这是因为, 稀土元素自身的表面活性和流动性改善了熔池的润湿性,降低临界形核功,促进形核,有效地细化了显微组织。 由Hall-Petch 公式可知,显微组织的尺寸越小,涂层强度越高,进而提高了涂层的显微硬度。

图6 有/无添加Y2O3 的Fe 基合金涂层的显微硬度分布和平均显微硬度:(a)基体和涂层的显微硬度曲线,(b)基体和涂层的平均显微硬度

Fig.6 Microhardness distribution and average microhardness of Fe-based alloy coatings with/without Y2O3 addition:(a)microhardness distribution curve of the substrate and coatings,(b)average microhardness of substrate and coatings

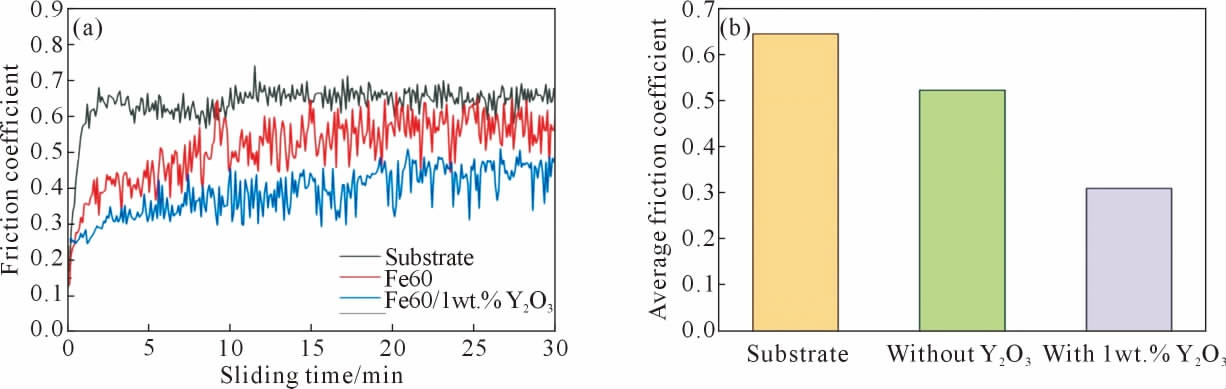

图7为有/无添加Y2O3 的Fe 基合金涂层摩擦系数曲线。由图7(a)可知,基体、Fe60 涂层和Fe60-Y2O3涂层的摩擦系数曲线均呈现先急速上升后趋于平稳的变化趋势。两种涂层的摩擦系数均低于基体,Fe60涂层的摩擦系数高于Fe60-Y2O3 涂层。 从图7(b)可以看出,基体、Fe60 涂层和Fe60-Y2O3 涂层的平均摩擦系数分别为0.644、0.523 和0.312,Fe60-Y2O3 涂层的摩擦系数相较于Fe60 涂层降低了40.3%,说明Y2O3的加入有效地提高了涂层的耐磨性能。

图7 基体和涂层的摩擦系数曲线和平均摩擦系数:(a)摩擦系数曲线,(b)平均摩擦系数

Fig.7 Friction coefficient curve and average friction coefficient of the substrate and coatings:(a)friction coefficient curve,(b)average friction coefficient

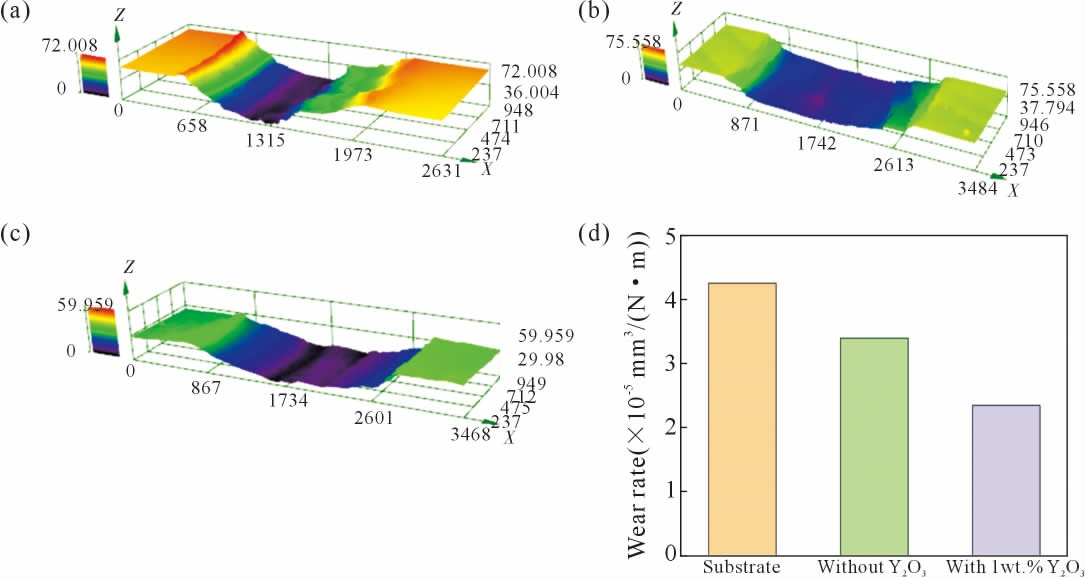

图8为有/无添加Y2O3 的Fe 基合金涂层3D 磨痕形貌和体积磨损率。 由图8(a~c)可知,基体、Fe60涂层和Fe60-Y2O3 涂层的3D 磨痕形貌均呈现两端水平、 中间凹陷的U 字型, 基体的磨痕深度最大,Fe60-Y2O3 涂层磨痕深度最浅。由图8(d)可知,基体、Fe60 涂层和Fe60-Y2O3 涂层的体积磨损率分别为4.26×10-5 mm3/(N·m)、3.41×10-5 mm3/(N·m)和2.36×10-5 mm3/(N·m)。 与Fe60 涂层相比,Fe60-Y2O3 涂层的体积磨损率降低了30.8%。

图8 3D 磨痕形貌和体积磨损率:(a)基体,(b)无Y2O3,(c)1%Y2O3(质量分数),(d)体积磨损率

Fig.8 3D wear scar morphology and volume wear rate: (a)substrate,(b)without Y2O3,(c)with 1%Y2O3(mass fraction),(d)volume wear rate

2.3 磨损机理讨论

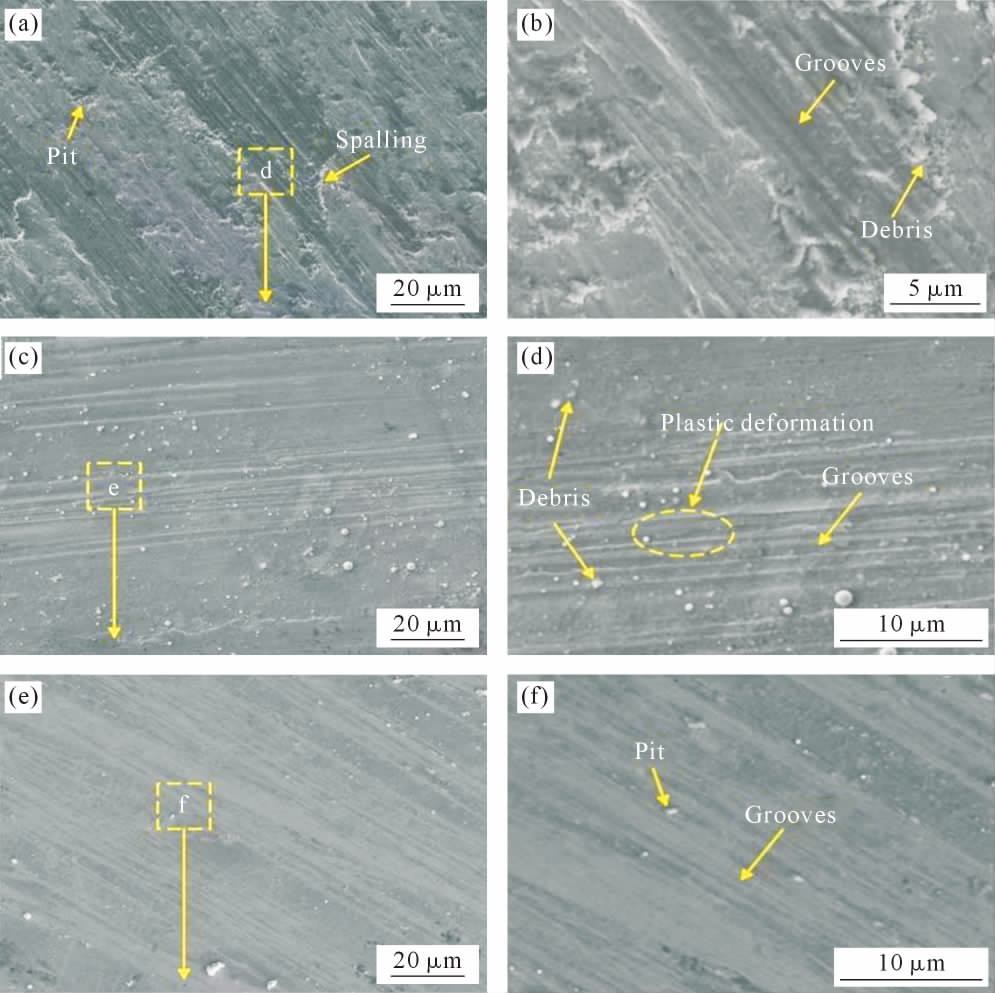

图9为有/无添加Y2O3 的Fe 基合金涂层的磨损形貌。从图9(a~b)可以看出,基体的磨损表面粗糙不平,存在很多深沟槽,深沟槽周围有严重的塑性变形,磨损表面出现大量的磨屑堆积,并且伴有层状剥落和凹坑, 基体的磨损机制主要表现为严重的磨粒磨损和粘着磨损。 从图9(c~d)可以看出,Fe60 涂层磨损表面存在犁沟,表面存在着颗粒状磨屑,磨屑尺寸较小, 局部伴有轻微的塑性变形,Fe60 涂层的磨损机制主要表现为磨粒磨损和轻微的粘着磨损。 从图9(e~f)可以看出,Fe60-Y2O3 涂层磨损表面出现细且浅的犁沟,局部伴有微小凹坑,整体磨损表面光滑且平整,Fe60-Y2O3 涂层的磨损机制主要表现为轻微的磨粒磨损。 产生上述现象的原因是,Fe60 涂层的固溶体和硬质相广泛分布在枝晶间,网状枝晶间组织一方面对涂层起到骨架支撑作用, 提高了涂层硬度,进而提高了涂层的耐磨性;另一方面,硬质相在涂层基体组织中产生钉扎效应,阻碍了晶体内部的位错运动,从而提高了涂层的耐磨性。 Fe60-Y2O3 涂层组织明显细化,出现大面积的等轴枝晶,一方面晶粒细化有助于提高涂层的硬度, 进而改善涂层的耐磨性;另一方面,细化晶粒产生更多的晶界,使得硬质相弥散分布在涂层中,降低了涂层的残余应力,涂层的塑性变形和裂纹敏感性得到抑制, 最终改善了涂层的耐磨性。

图9 磨损形貌图:(a~b)基体,(c~d)无Y2O3,(e~f)1%Y2O3(质量分数)

Fig.9 Wear topography:(a~b)substrate,(c~d)without Y2O3,(e~f)with 1%Y2O3(mass fraction)

3 结论

(1)稀土Y2O3 的加入改变了激光熔覆Fe60 涂层的显微组织, 使Fe60-Y2O3 涂层的中部和顶部形成了细小等轴晶, 枝晶间网状和层状共晶组织更加致密。 与Fe60 涂层3.543 μm 的二次枝晶臂间距相比,Fe60-Y2O3 涂层显微组织的二次枝晶臂间距为2.925 μm,减小了17.4%。

(2)与Fe60 涂层640 HV0.3 的截面显微硬度相比,Fe60-Y2O3 涂层的截面显微硬度增加到701 HV0.3,提高了9.5%;Fe60 涂层的摩擦系数为0.523,Fe60-Y2O3涂层摩擦系数降低了40.3%,减小为0.312;Fe60 涂层的体积磨损率为3.41×10-5 mm3/(N·m),Fe60-Y2O3涂层的体积磨损率为2.36×10-5 mm3/(N·m),降低了30.8%;Fe60 涂层的磨损机制为磨粒磨损和轻微的粘着磨损, 而Fe60-Y2O3 涂层的磨损机制为轻微的磨粒磨损。

[1] POLONSKY A T,POLLOCK T M.Closing the science gap in 3D metal printing[J].Science,2020,368(6491):583-584.

[2] ZHAO C, PARAB N D, LI X, et al. Critical instability at moving keyhole tip generates porosity in laser melting[J].Science,2020,370(6520):1080-1086.

[3] 董世运. 激光增材再制造技术[M]. 哈尔滨:哈尔滨工业大学出版社,2019.DONG S Y.Laser additive remanufacturing technology[M].Harbin:Harbin Institute of Technology Press,2019.

[4] 曹青,蔡志海,秦航,等.WC 增强镍基合金激光熔覆层性能及其在刮板输送机中部槽上的应用[J].应用激光,2018, 38(4):522-526.CAO Q, CAI Z H, QIN H, et al. The performance of WC reinforced nickel-based alloy laser cladding layer and its application in the middle trough of scraper conveyor[J].Applied Laser,2018,38(4):522-526.

[5] 孙方红,马壮,董世知. 矿用截齿表面强化技术[J]. 金属热处理,2011,36(11):99-102.SUN F H, MA Z, DONG S Z. Mining pick surface strengthening technology[J].Heat Treatment of Metals,2011,36(11):99-102.

[6] 王义猛. 液压油缸活柱表面激光熔覆技术研究[J]. 热加工工艺,2018,47(18):137-140.WANG Y M. Study on laser cladding technology of hydraulic cylinder column surface[J]. Hot Working Technology, 2018, 47(18):137-140.

[7] 朱真才,李剑锋,彭玉兴,等. 刮板输送机中部槽的研究现状及展望[J].机械制造与自动化,2020(1):1-3,15.ZHU Z C,LI J F,PENG Y X,et al.Research status and prospect of scraper conveyor middle trough[J].Machine Building&Automation,2020(1):1-3,15.

[8] 许波.面向绿色再制造的单道激光熔覆几何特征的研究[D]. 南京:南京航空航天大学,2011.XU B. Geometric characteristics of single-pass laser cladding for green remanufacturing[D]. Nanjing: Nanjing University of Aeronautics and Astronautics,2011.

[9] ZHANG H,ZOU Y,ZOU Z D,et al.Microstructure and properties ofFe-based composite coatingbylaser cladding Fe-Ti-V-Cr-C-CeO2 powder[J].Optics and Laser Technology,2015,65:119-125.

[10] LI J,LUO X,LI G J.Effect of Y2O3 on the sliding wear resistance of TiB/TiC-reinforced composite coatings fabricated by laser cladding[J].Wear,2014,310(1-2):72-82.

[11] QUAZI M M, FAZAL M A, HASEEB A S M A, et al. Effect of rare earth elements and their oxides on tribo-mechanical performance oflasercladdings:Areview[J].Journal of Rare Earths,2016,34(6):549-564.

[12] WANG C L,GAO Y,WANG R,et al.Microstructure of laser-clad Ni60 cladding layers added with different amounts of rare-earth oxides on 6063 Al alloys[J]. Journal of Alloys and Compounds,2018,740:1099-1107.

[13] WANG C L,GAO Y,ZENG Z C,et al.Effect of rare-earth on friction and wear properties of laser cladding Ni-based coatings on 6063Al[J].Journal of Alloys and Compounds,2017,727:278-285.

[14] ZHANG S H, LI M X, CHO T Y, et al. Laser clad Ni-base alloy added nano- and micron-size CeO2 composites[J]. Optics and Laser Technology,2008,40(5):716-722.

[15] WANG Q,YANG J,NIU W, et al. Effect of La2O3 on microstructure and properties of Fe-based alloy coatings by laser cladding[J].Optik,2021,245:167653.

[16] ZHANG M,WANG X H,QU K L,et al.Effect of rare earth oxide on microstructure and high temperature oxidation properties of laser cladding coatings on 5CrNiMo die steel substrate[J].Optics and Laser Technology,2019,119(7):105597.

[17] 魏铭. 稀土氧化物CeO2 对H13 钢激光熔覆钴基合金组织和性能的影响[D].哈尔滨:哈尔滨工业大学,2018.WEI M.The effect of rare earth oxide CeO2 on the microstructure and properties of laser cladding cobalt-based alloy on H13 steel[D].Harbin:Harbin University of Technology,2018.

[18] 张光耀,王成磊,高原,等. 稀土La2O3 对6063Al 激光熔覆Ni 基熔覆层微观结构的影响[J].中国激光,2014,41(11):53-58.ZHANG G Y,WANG C L,GAO Y,et al.Effect of rare earth La2O3 on microstructure of 6063Al laser cladding Ni-based cladding layer[J].Chinese Journal of Lasers,2014,41(11):53-58.

[19] 刘佳,林晨,徐欢欢,等. 稀土Y2O3 对激光熔覆Ni 基WC 熔覆层的组织与性能影响[J].应用激光,2021,41(5):948-954 LIU J, LIN C, XU H H, et al. Effect of rare earth Y2O3 on microstructure and properties of laser cladding Ni-based WC coating[J].Applied Laser,2021,41(5):948-954

[20] ZHANG T G,ZHUANG H F, ZHANG Q, et al. Influence of Y2O3 on the microstructure and tribological properties of Ti-based wear-resistant laser-clad layers on TC4 alloy[J].Ceramics International,2020,46(9):13711-13723.