Al-Zn-Mg-Cu铝合金具有比强度、比刚度高,易于加工成形,以及较好的抗疲劳性能等优点,在航空航天、轨道交通等领域应用广泛。 7085铝合金是美国铝业公司在2003年开发的一种新型可热处理高强铝合金,已成功应用于空客A380飞机的机翼大梁和翼肋[1-2],具有强度高、抗疲劳性能好、抗应力腐蚀和抗剥腐蚀等特性。 然而,在“碳达峰、碳中和”背景下,高性能铝合金结构件朝着轻量化、高性能和高可靠的方向发展。 因此,进一步提高当前铝合金的综合性能十分迫切[4-6]。

近年来,人们通过在铝合金中引入原位纳米颗粒增强体制备铝基复合材料,有效地提高了该系铝合金的强度、韧性和抗疲劳性能。 相较于外加颗粒增强体,原位纳米颗粒与基体的浸润性、界面结合性能较为良好,增强体尺寸细小,强化效果显著[7-9]。Kutzhanov等[10]借助非晶态SiNxOy增强纯铝,并可原位反应生成AlN、Al2O3和SiO2相,结果表明纳米颗粒具有双尺寸分布,可以有效阻碍位错的运动,使强度提高的同时也保持良好的塑韧性。 相较于纯铝,3%SiNxOy/Al(质量分数)复合材料硬度提高4.6倍,抗拉强度在室温、300、500 ℃分别提升了103%、84%、86%。 苏杰等[11]采用混合盐反应法,在铝熔体中加入K2TiF6和KBF4,原位反应生成TiB2增强A356铝合金。研究表明,原位反应生成的TiB2呈六棱柱状,均匀分布在晶内和晶界, 可以促进凝固过程中α-Al的形核并细化组织。相比于基体材料,16%TiB2/A356(质量分数)复合材料的抗拉强度提高了35.3%,弹性模量提高了34.8%。 此外,国内外学者也通过稀土微合金化的方式提高铝合金的综合力学性能[12]。 Park等[13]在Al-20Zn-3Cu合金中加入微量稀土Sc,研究表明, 稀土Sc可以显著改善基体合金晶粒的尺寸,并形成纳米级的析出相。加入0.3%Sc(质量分数)后,强度和伸长率都有所提升, 分别可达363 MPa、6.8%。刘炼煌等[14]研究了不同含量Er对7xxx系铝合金的冲击变形和失效行为影响, 研究表明微量Er的加入,使得合金材料的塑韧性增强, 在动态载荷的加载下形成弧形交叉剪切带,并形成等轴晶。

本研究采用原位纳米颗粒增强和稀土微合金化的方法,进一步提高合金的综合性能。 以7085为基体材料,原位生成纳米ZrB2颗粒,探究其对基体合金的显微组织、 室温拉伸力学性能的影响。 并在ZrB2/7085复合材料的基础上, 引入微量Sc元素,研究Sc对ZrB2增强体分布、 形貌以及基体微观组织影响和复合材料性能的影响。

1 实验材料与方法

1.1 复合材料制备

实验以7085铝合金为基体, 成分为Al-7.5Zn-1.6Mg-1.6Cu-0.1Zr(质量分数,%),实验原材料选用A00纯Al、工业纯Mg、工业纯Zn、纯Cu、Al-10Zr合金、Al-2Sc合金。 制备ZrB2原位纳米颗粒选用K2ZrF6-KBF4反应体系, 制备不同体积分数的ZrB2/7085复合材料。 主要反应步骤如下:将纯Al置于坩埚中,在电磁感应炉中加热至850℃, 接着将混合研磨后的K2ZrF6、KBF4加入到Al熔体中,并开启电磁搅拌,使得K2ZrF6、KBF4充分反应生成ZrB2,反应时长30 min。 反应结束后,进行扒渣、精炼;待复合熔体降温至750 ℃,加入其余合金元素,反应20 min,再次扒渣、精炼。 最后, 在750 ℃时浇铸到预热温度为200 ℃的铜模中。由于材料在凝固过程中, 基体存在枝晶偏析和许多粗大的初生相,对材料性能产生不利影响,所以通过浇铸的7系铝合金不会直接使用, 需要经过固溶处理, 使其成分均匀, 并通过淬火时效重新析出强化相。 本实验材料采用T6热处理,T6状态的材料为峰值时效,主要的强化相为η′相。 首先进行双级固溶,在460 ℃保温2 h,470 ℃保温2 h。这是由于双级固溶比起常规固溶,有利于更多的初生相回溶,减少基体中的粗大初生相,使得基体成分更加均匀;有利于提高基体材料的性能。接着进行淬火处理,淬火介质为水。 然后进行人工时效处理,时效温度120 ℃,保温24 h。

1.2 组织表征和性能测试

本研究采用金相显微镜(OM,Observer.Z1)、扫描电子显微镜(SEM, FEI NovaNano450)、XRD(D8 ADVANCE)、透射电子显微镜(TEM, Talos F200X)用于表征复合材料的微观组织结构及测定其物相成分;采用万能材料试验机(INSTRON 5982-100KN)测试室温拉伸性能,实验拉伸速率为1 mm/min,测试数据均为3个试样的平均值。

2 实验结果与讨论

2.1 ZrB2/7085复合材料的微观组织

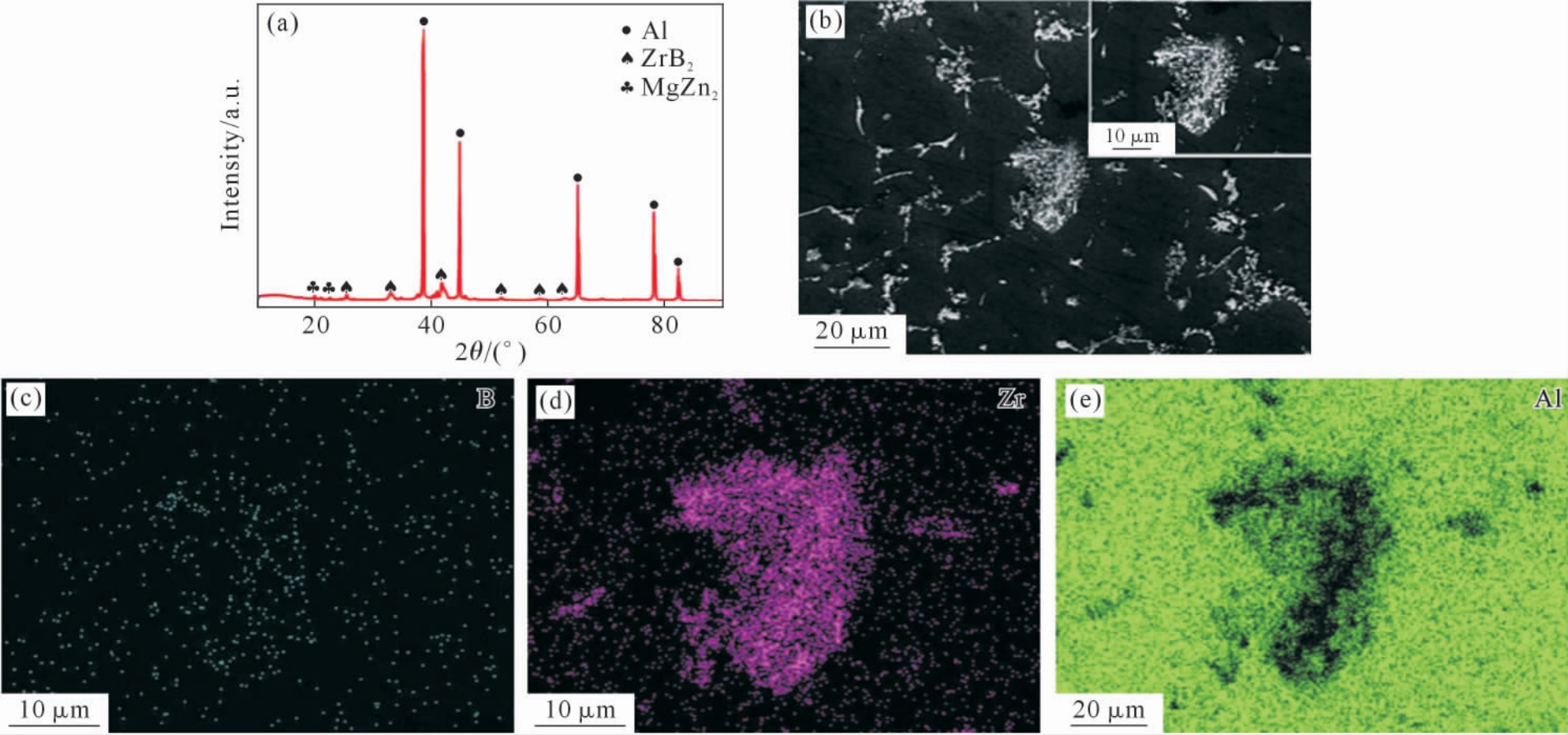

图1为1%ZrB2/7085(体积分数)复合材料的SEM微观形貌图、EDS面扫图和XRD表征图谱。通过面扫图表明团簇由Zr、B元素组成,由于B元素较轻,所以EDS不明显。 结合XRD表征图谱结果,谱中有很强的Al衍射峰和较为明显的ZrB2衍射峰, 可以判断在7085铝合金基体中已生成ZrB2颗粒, 其原位反应式为:

图1 1%ZrB2/7085(体积分数)复合材料:(a)XRD 图谱表征,(b)SEM 图,(c~e)B,Zr,Al 元素EDS 面扫图

Fig.1 1%ZrB2/7085(volume fraction)composites:(a)XRD analysis,(b)SEM image,(c~e)EDS mapping analysis of B,Zr and Al elements

图2为不同体积分数含量的ZrB2/7085复合材料的SEM图。 从图2(a~c)中可以看出,ZrB2主要沿晶界分布,且随着ZrB2颗粒含量的增加,晶粒尺寸先增大后减小,当ZrB2含量为2%(体积分数)时,晶粒尺寸最小,且颗粒分布较为均匀。 当颗粒含量为3%(体积分数)时,出现较大的缺陷,并且有不同长度条带状的颗粒团出现。 这些条带状的颗粒团可能是由于材料在熔炼过程中伴随着较大的温度起伏, 在K2ZrF6、KBF4反应过程中不断有大量杂质气体溢出,使得界面不断再生而又破坏,从而使纳米颗粒在高温下被烧结在一起[15]。 从图2(d~f)也可以看出,随着颗粒含量的增加,颗粒团簇尺寸明显增大。 这是由于纳米颗粒具有量子尺寸效应、表面效应。 范德华力、静电作用等都是造成纳米颗粒团聚的因素。 范德华力与尺寸呈反比,由于纳米颗粒尺寸很小,所以纳米颗粒之间具有较强的范德华力作用, 易发生团聚现象。 此外,纳米颗粒的比表面积大,具有较大的比表面能,体系的自发朝向表面积减小的方向进行,所以复合材料中的纳米增强体会趋向于团聚以趋于稳定。当颗粒含量为3%(体积分数)时,颗粒团簇的密度和尺寸相较于颗粒含量为1%、2%(体积分数)的复合材料明显更大,且像是块状连接在一起。无论是缺陷的增多还是大尺寸条带状颗粒团的出现, 都对材料的性能有着严重的影响。 所以ZrB2颗粒含量不宜过量, 且在材料制备的过程中应尽量控制温度出现较大的起伏。

图2 不同颗粒体积分数的ZrB2/7085 复合材料SEM 图:(a)1%ZrB2,低倍,(b)2%ZrB2,低倍,(c)3%ZrB2,低倍,(d)1%ZrB2,高倍,(e)2%ZrB2,高倍,(f)3%ZrB2,高倍

Fig.2 SEM micrographs of ZrB2/7085 composites with different volume fractions of ZrB2 particles:(a)1%ZrB2,low magnification,(b)2%ZrB2,low magnification,(c)3%ZrB2,low magnification,(d)1%ZrB2,high magnification,(e)2%ZrB2,high magnification,(f)3%ZrB2,high magnification

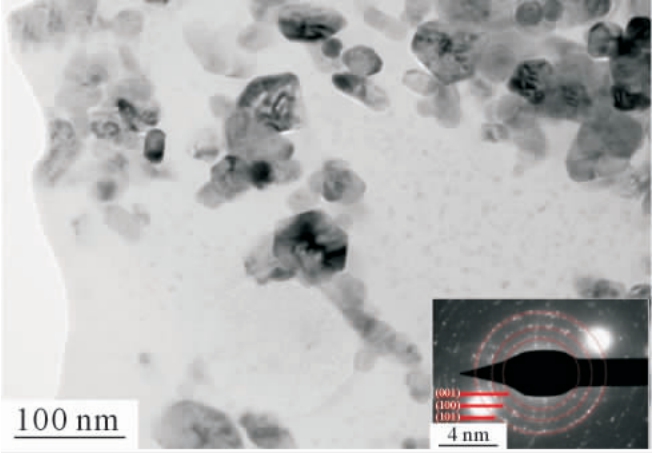

图3为透射电镜下的纳米ZrB2颗粒。从图中可以看出,ZrB2颗粒以多边形的形式存在,且大多数为六边形,其颗粒尺寸约为75 nm。 通过选区电子衍射图(SAED),对衍射环进行标定,可确定物相为ZrB2。

图3 2%ZrB2/7085(体积分数)复合材料TEM 图

Fig.3 TEM images of 2%ZrB2/7085(volume fraction)composites

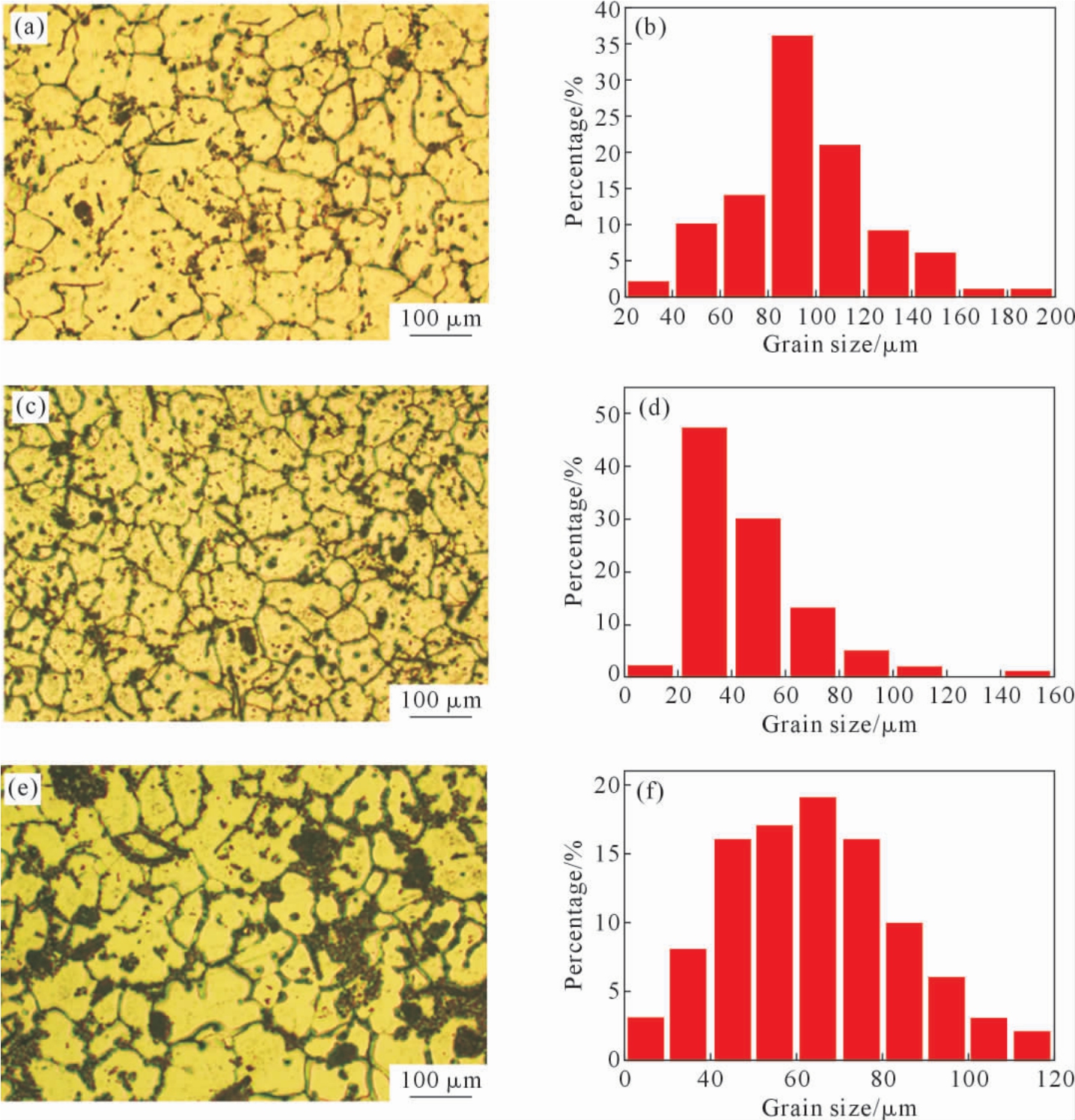

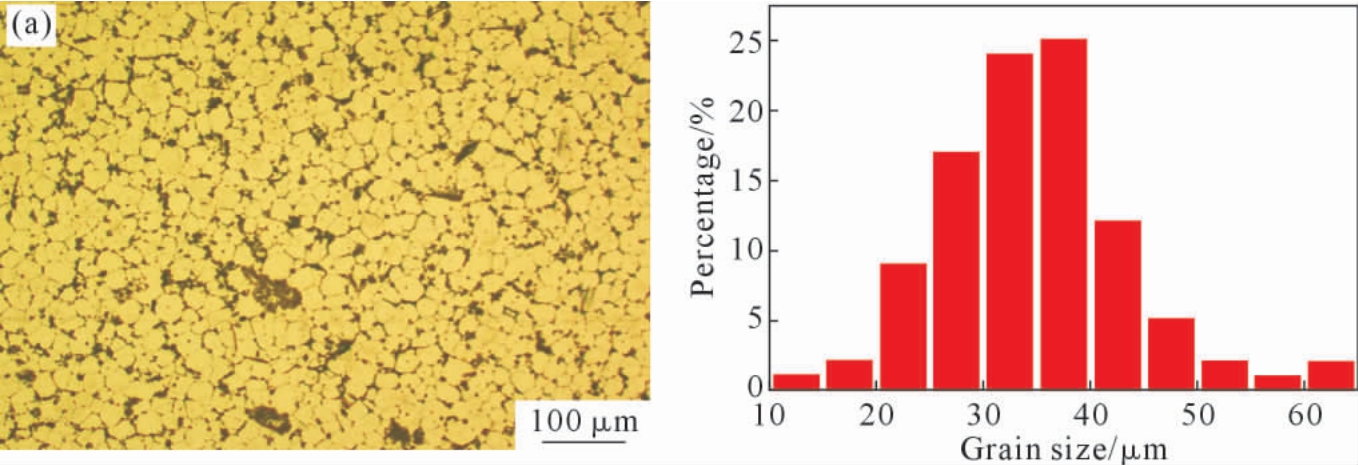

图4为不同颗粒含量的ZrB2/7085复合材料的OM图和对应的晶粒尺寸分布图。 可以看出,晶粒尺寸随着纳米ZrB2颗粒的引入不断地减小, 这是由于ZrB2颗粒在合金熔体凝固过程中可以作为异质形核的核心,促进非均匀形核,起到了细化晶粒的作用[16]。 而随着ZrB2颗粒的进一步引入,当ZrB2颗粒含量为3%(体积分数)时,颗粒团聚现象加剧,使得细化效果减弱,因此晶粒平均尺寸有所增大。 通过Image-J软件统计了复合材料的晶粒尺寸, 当ZrB2颗粒含量为2%(体积分数)时,平均晶粒尺寸为46.62 μm。

图4 不同颗粒体积分数的ZrB2/7085 复合材料OM 图和晶粒尺寸分布图:(a~b)1%,(c~d)2%,(e~f)3%

Fig.4 OM images and grain size distributions of ZrB2/7085 composites with different volume fractions of ZrB2 particles:(a~b)1%,(c~d)2%,(e~f)3%

2.2 (ZrB2+Sc)/7085复合材料微观组织

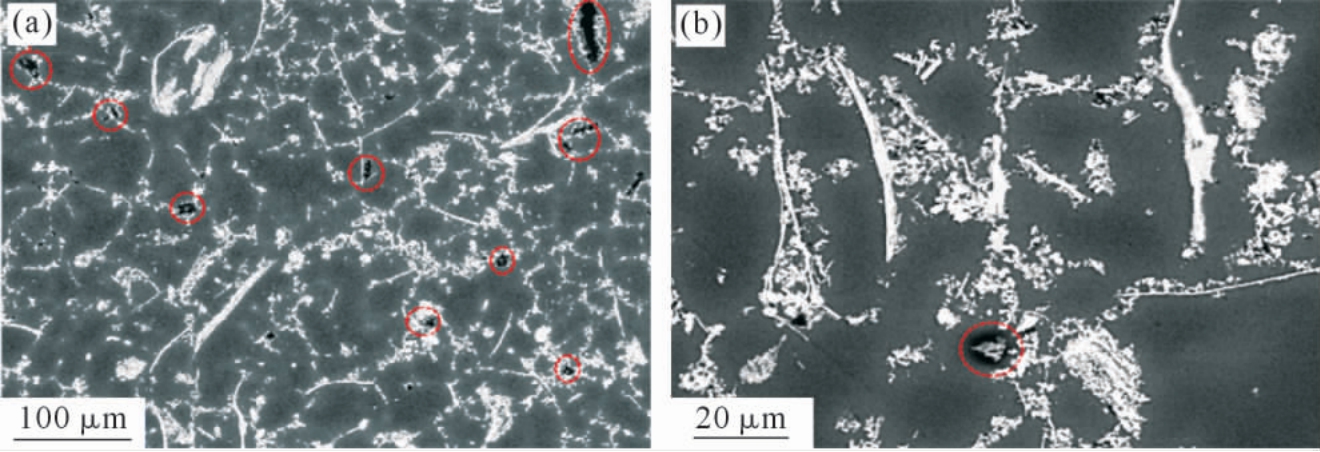

综上所述,当ZrB2纳米颗粒含量过多时,颗粒团聚现象十分明显,同时伴随着不同尺度、不同层次的缺陷。图5为ZrB2含量为3%(体积分数)的7085复合材料的SEM图,可以看到不同尺寸的缺陷。很多缺陷沿着ZrB2颗粒团簇和7085基体的界面处分布, 而界面对于复合材料十分敏感,界面结合不好,复合材料易过早发生失效开裂。

图5 3%ZrB2/7085(体积分数)复合材料SEM 图:(a)3%ZrB2/7085(体积分数)复合材料低倍SEM 图,(b)ZrB2 颗粒团簇高倍组织

Fig.5 SEM images of 3%ZrB2/7085(volume fraction)composites:(a)low magnification of 3%ZrB2/7085(volume fraction)composites,(b)high magnification of ZrB2 particles

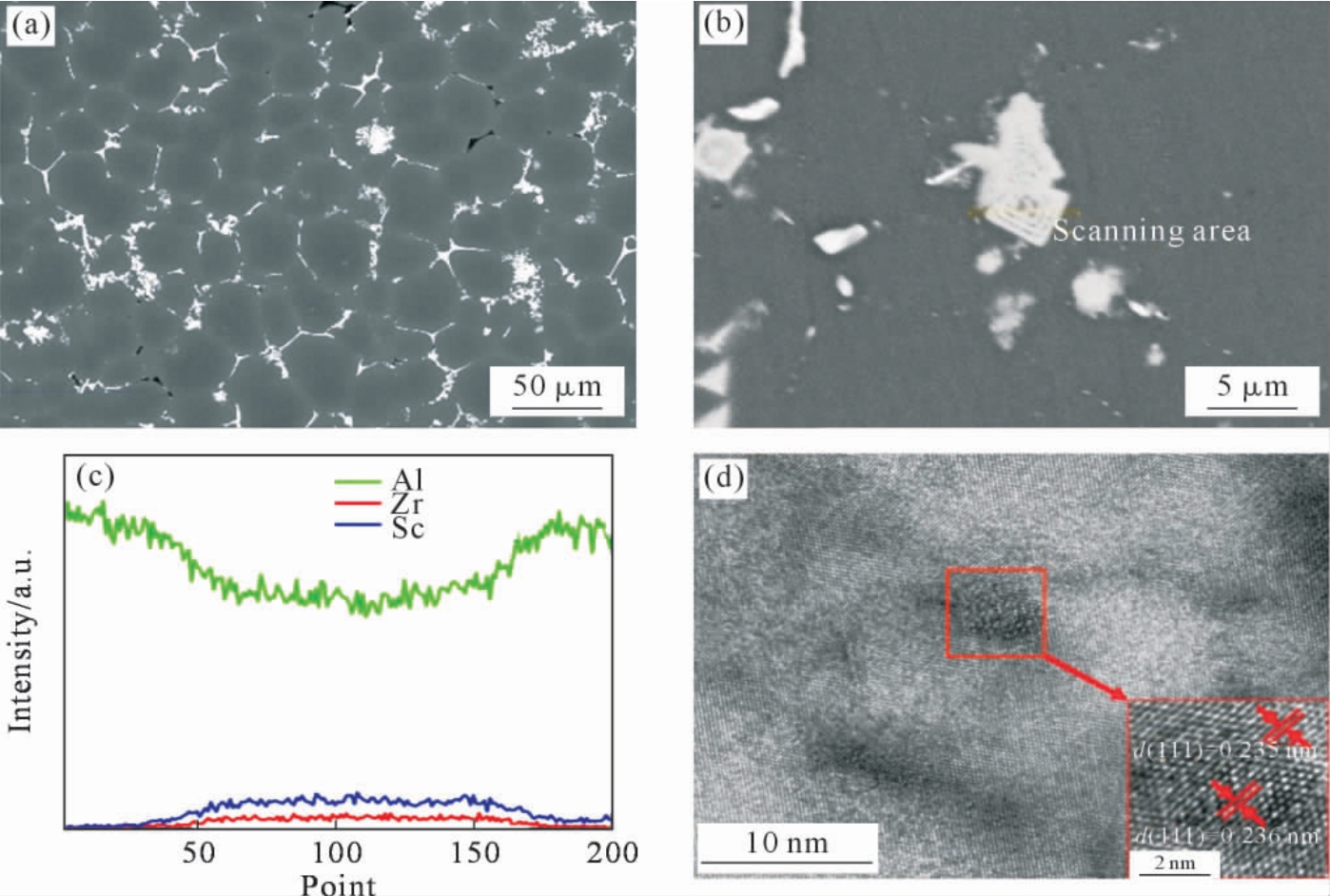

为了改善ZrB2纳米颗粒团聚的问题, 选择在ZrB2/7085复合材料的基础上引入微量稀土元素Sc来改善复合材料显微组织进而提升力学性能。 由于Sc可以净化熔体,形成强化相,有助于提升材料的力学性能;但是过多的Sc会形成粗大的金属间化合物,不利于性能进一步提升, 所以本研究选用Sc的含量为0.4%(质量分数)。从图4和图6(a)可以看出,没有加入Sc的复合材料晶粒呈树枝晶, 且晶粒尺寸相对较大。 而当引入Sc后,晶粒由树枝晶转变为等轴晶,且晶粒尺寸细小,细化效果明显。 这是由于Sc在基体中析出沉淀相,可以作为异质形核的核心,从而起到明显晶粒细化的效果[17]。

图6 3%ZrB2/7085-Sc(体积分数)复合材料:(a)OM 图,(b)晶粒尺寸分布

Fig.6 3%ZrB2/7085-Sc(volume fraction)composites:(a)OM image,(b)grain size distribution

图7为含0.4%Sc(质量分数)的ZrB2/7085复合材料,结合图5和图7(a~b)可以看出,ZrB2纳米颗粒团聚得到了明显改善。 加入Sc后,高体积分数ZrB2/7085复合材料的长条状颗粒团聚显著减少,颗粒分布更加弥散。这是由于Sc可以改善ZrB2与基体的浸润性,使得熔体在凝固的过程中, 界面前沿可以更加容易地捕捉ZrB2颗粒, 从而使ZrB2团聚现象得到了一定程度上的缓和[18]。 此外,稀土元素具有净化熔体的作用,ZrB2/7085复合材料的缺陷在引入Sc以后也明显减少。从图7(c)可以看到细小的方块状和多边形状的第二相粒子,尺寸约为3~6 μm,通过图7(c)EDS线扫图可以证实该粒子为Al-Sc-Zr析出相[19]。 图7(d)为Al3Sc相的TEM图, 通过Digital Micrograph软件可以测出Al3Sc(111)晶面间距为0.236 nm,基体Al的(111)的晶面间距为0.235 nm,二者属于完全共格关系。

图7 3%ZrB2/7085-Sc(体积分数)复合材料:(a)ZrB2/7085-Sc SEM 图,(b)Al-Sc-Zr 相SEM 图,(c)Al-Sc-Zr 相线扫图,(d)Al3Sc 相TEM 图

Fig.7 3%ZrB2/7085-Sc(volume fraction)composites:(a)SEM morphology of ZrB2/7085-Sc,(b)SEM morphology of Al-Sc-Zr phase,(c)line scanning analysis of Al-Sc-Zr phase,(d)TEM morphology of Al3Sc phase

2.3 拉伸性能测试

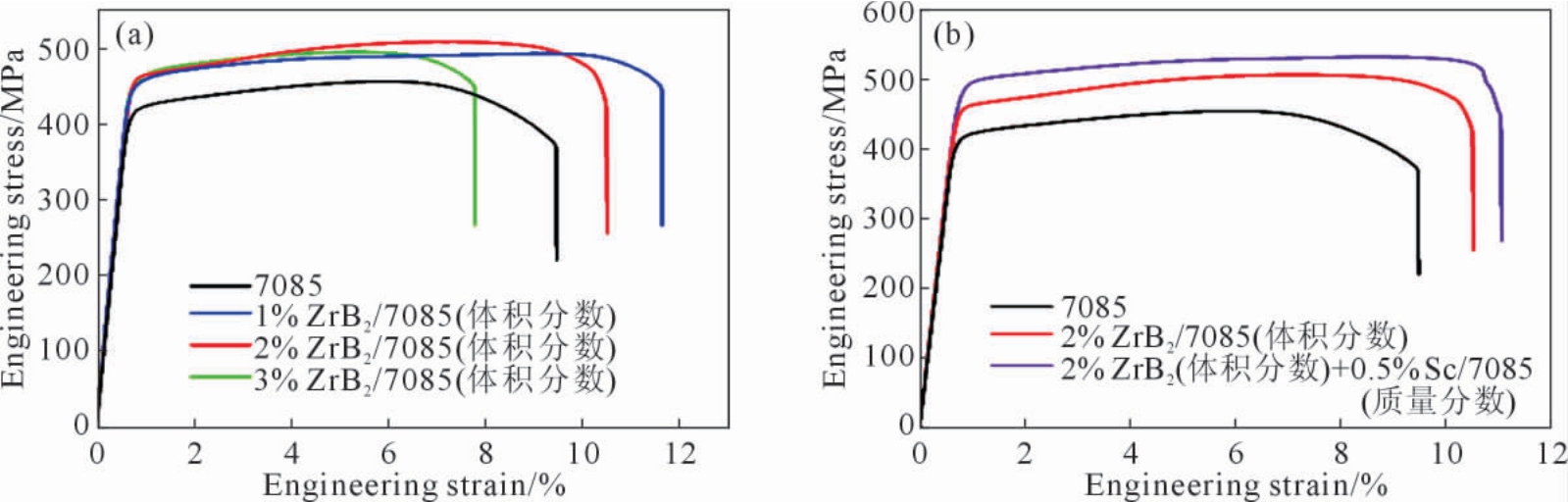

图8为不同体积分数的ZrB2/7085复合材料经过T6热处理后的应力-应变曲线。 从图8(a)可以看出,随着ZrB2颗粒含量的增加,复合材料的抗拉强度(UTS)持续增加,当ZrB2含量为2%(体积分数)时,ZrB2/7085复合材料的抗拉强度可达到507 MPa, 伸长率可达9.7%。但当ZrB2含量为3%(质量分数)时,抗拉强度和伸长率都大幅降低。 这是由于当ZrB2含量过多时,ZrB2颗粒在基体中难以分散,形成如2.1所提到的大体积的颗粒团簇。 较为弥散分布ZrB2纳米颗粒会阻碍位错,使得位错绕过纳米颗粒形成位错环,提高材料内部的位错储存能力, 提高了应变硬化速率,起到Orowan 强化的作用。 当ZrB2颗粒分布弥散时,可以细化基体晶粒,另外裂纹扩展路径的随机性增加, 使材料在断裂前发生塑性变形的能力提高,这些因素都使得材料的塑韧性得到改善[20]。 但是由于ZrB2纳米颗粒和基体材料的晶体结构不同, 塑性变形过程中变形的不一致导致应力集中,特别是在大体积团簇和基体应力集中现象更加明显。 当此处的局部应力率先达到极限时, 就造成了微裂纹的萌生, 而这些位置会削弱材料整体抵抗断裂的能力,从而使材料的力学性能变差。 此外,空洞、夹杂等缺陷的增多也导致材料力学性能无法进一步提升。

图8 ZrB2/7085 复合材料的应力-应变曲线:(a)ZrB2/7085 复合材料,(b)ZrB2/7085-Sc 复合材料

Fig.8 Stress-strain curves of ZrB2/7085 composites:(a)ZrB2/7085 composites,(b)ZrB2/7085-Sc composites

图8(b)结果表明,在ZrB2/7085复合材料中加入质量分数为0.4%稀土Sc以后, 材料的强度和伸长率得到了进一步提高,抗拉强度可达534 MPa,伸长率可达10.2%。 相较于7085铝合金(抗拉强度为455 MPa,伸长率为8.9%),强度提高了17.4%,伸长率提高了14.6%。 一方面,这是由于Sc的加入细化了基体晶粒,并缓解了ZrB2颗粒团簇现象;另一方面,Sc会析出弥散强化相,进一步提高了材料的强度。

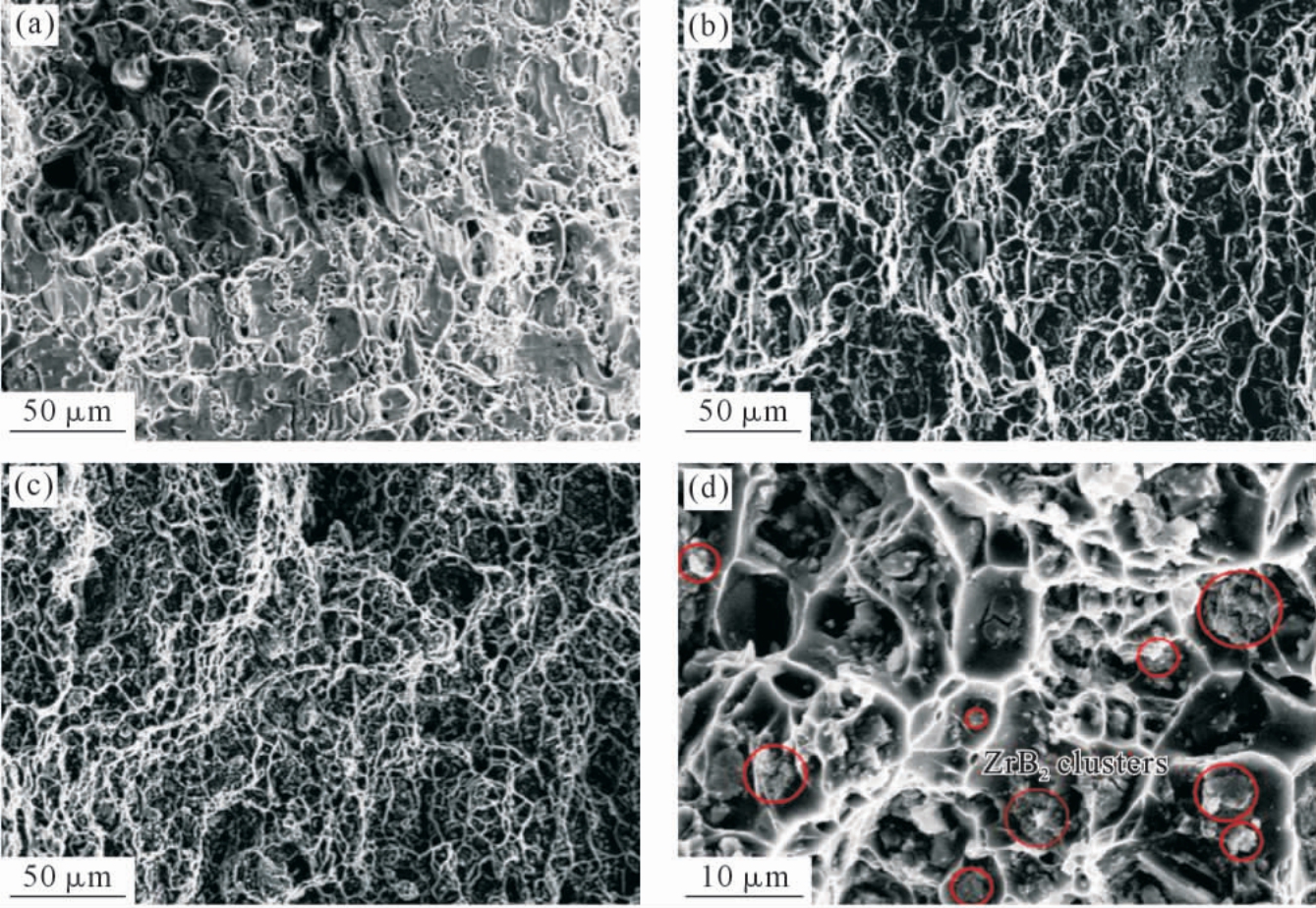

图9为ZrB2/7085复合材料断口表面的SEM图。由图9(a)可知,7085铝合金断口表面只有少量的浅韧窝,并且韧窝尺寸较大,有着明显的脆性断面。 而随着ZrB2颗粒的引入,如图9(b)所示,ZrB2/7085复合材料断口表面的韧窝数量明显增多, 脆性断面基本消失。 当引入稀土Sc以后,ZrB2/7085复合材料断口的韧窝尺寸更小,韧窝数量也进一步增加,如图9(c)所示。此外, 由于颗粒团簇与基体的界面结合相对较差,所以裂纹首先在界面处开始萌生和扩展, 从图9(d)也可以观察到一些ZrB2颗粒团簇。

图9 ZrB2/7085 复合材料的断口表面SEM 图:(a)7085 铝合金,(b)ZrB2/7085 复合材料,(c~d)ZrB2/7085-Sc 复合材料

Fig.9 SEM images of fracture surfaces of the ZrB2/7085 composites:(a)7085 alloy,(b)ZrB2/7085 composites,(c~d)ZrB2/7085-Sc composites

3 结论

(1)原位纳米ZrB2颗粒可以有效提高7085铝合金的力学性能,但是由于纳米ZrB2颗粒易团聚,当加入含量超过3%(体积分数)时,ZrB2/7085复合材料内部出现严重的颗粒团聚和空洞缺陷, 不利于力学性能的进一步提升。

(2)在ZrB2/7085复合材料中引入稀土Sc可缓解ZrB2纳米颗粒的团聚问题,除此之外,Sc还可以细化晶粒并与Al形成析出相,有利于ZrB2/7085复合材料力学性能的进一步提升。

(3)当ZrB2颗粒含量为2%(体积分数),稀土Sc含量为0.4%(质量分数)时,其复合材料的强韧最好,抗拉强度为534 MPa,伸长率为10.2%。 分别比7085铝合金提高了17.4%、14.6%。

[1] ZOU Y,CAO L F,WU X D,et al.Effect of ageing temperature on microstructure,mechanical property and corrosion behavior of aluminum alloy 7085 [J].Journal of Alloys and Compounds, 2020,823:153792.

[2] 刘文义. 形变热处理过程中温变形程度对AA7085铝合金组织和性能的影响[J].热加工工艺,2018,47(2):220-223.LIU W Y. Effect of warm defformation degree on microstructure and property of AA7085 aluminum alloy in thermal-mechanical treatment process[J]. Hot Working Technology, 2018, 47(2):220-223.

[3] 刘文义,胡小会,李军.7085超高强铝合金的研究进展[J]. 热加工工艺,2021,50(8):10-14.LIU W Y, HU X H, LI J. Research progress of 7085 ultra-high strength aluminum alloy[J].Hot Working Technology, 2021,50(8):10-14.

[4] ZHANG S, LUO X, ZHENG G Y, et al. Effect of cryorolling and ageing on the microstructure and mechanical properties of Al 7085 alloy[J].Materials Science and Engineering: A,2022,832:142482.

[5] 房士义,许晓静,周海,等. 等通道转角变形与固溶处理对铸态7085铝合金微观组织的影响[J].机械设计与制造, 2011(4): 98-100.FANG S Y,XU X J,ZHOU H,et al.Effect of equal channal angular pressing and sloution treatment on microstructure of 7085 ai ingot[J].Machinery Design&Manufacture,2011(4):98-100.

[6] HE L Z,LI X H,ZHU P,et al.Effects of high magnetic field on the evolutions of constituent phases in 7085 aluminum alloy during homogenization[J].Materials Characterization,2012,71:19-23.

[7] 赵玉涛, 陈刚. 金属基复合材料[M]. 北京: 机械工业出版社,2019.ZHAOYT,CHENG.Metal martrix composites[M].Beijing:China Machine Press,2019.

[8] HUANG L Y, ZHAO Y T, KAI X Z, et al. The effects of in-situ ZrB2 particles and Gd on the solidification behavior and mechanical properties of AA6111 matrix composites[J].Journal of Materials Research and Technology,2021,15:278-291.

[9] GUAN C, ZHAO Y T, CHEN G, et al. Synergistic strengthening and toughening of copper coated graphene nanoplates and in situ nanoparticles reinforced AA6111 composites[J].Materials Science and Engineering:A,2021,822:141661.

[10] KUTZHANOV M K, MATVEEV A T, BONDAREV A V, et al.Al-based composites reinforced with ceramic particles formed by in situ reactions between Al and amorphous SiNxOy[J].Materials Science and Engineering:A,2022,842:143105.

[11] 苏杰,李亚智,张代龙,等. 原位自生TiB2颗粒增强2024-T4铝基复合材料的损伤断裂行为[J].稀有金属材料与工程,2017,46(11):3338-3344.SU J,LI Y Z,ZHANG D L,et al.Damage and fracture behavior of 2024-T4 aluminum alloy reinforced by TiB2 particles[J].Rare Metal Materials and Engineering,2017,46(11):3338-3344.

[12] LIANG Y H,SHI Z M,LI G W,et al.Effects of Er addition on the crystallization characteristic and microstructure of Al-2wt%Fe cast alloy[J].Journal of Alloys and Compounds,2019,781:235-244.

[13] PARK M J,SO H,KANG L,et al.The relation between mechanical properties and microstructural evolution induced by Sc microalloying in Al-20Zn-3Cu alloy[J].Journal of Alloys and Compounds,2021,889:161719.

[14] 刘炼煌,刘龙飞,曹富华,等.Er对7xxx系铝合金冲击变形及失效行为的影响[J].兵器材料科学与工程,2020, 43(1): 125-130.LIU L H,LIU L F,CAO F H,et al. Effect of Er element on inpact deformation and failure behaviors of 7xxx series aluminum alloy[J]. Ordnance Material Science and Engineering, 2020, 43(1):125-130.

[15] 高琦. 原位TiB2颗粒单相或混杂增强铝基复合材料的制备及组织性能研究[D].武汉:华中科技大学,2017.GAO Q. Study on microstructure and mechanical properties of in-situ prepared TiB2 particles or hybrid reinforced aluminum matrix composites[D].Wuhan: Huazhong University of Science &Technology,2017.

[16] GAO X,ZHAO Y T,KAI X Z,et al.Characteristics on microstructure and mechanical performances of 6111Al influenced by Ce-containing precipitates[J].Journal of Rare Earths,2022,40(1):153-160.

[17] 田春. 微量Sc与Zr元素对5182铝合金显微组织与力学性能的影响[D].哈尔滨:哈尔滨理工大学,2022.TIAN C.Effect of trace Sc and Zr elements on microstructure and properties of 5182 aluminum alloy[D].Harbin:Harbin University of Science and Technology,2022.

[18] QIAN W,ZHAO Y T,KAI X Z,et al.Mechanism of Er inhibiting agglomeration of in situ ZrB2 particles in aluminum matrix composites[J].Materials Characterization,2021,177.111187.

[19] 肖代红,陈康华,罗伟红. 固溶热处理对AA7085铝合金组织与性能的影响[J].稀有金属材料与工程,2010,39(3):494-497.XIAO D H, CHEN K H, LUO W H. Effect of solution heat treatment on microstructure and properties of AA7085 aluminum alloys[J].Rare Metal Materials and Engineering, 2010,39(3):494-497.

[20] HUANG L Y, ZHAO Y T, KAI X Z, et al. The effects of in-situ ZrB2 particles and Gd on the solidification behavior and mechanical properties of AA6111 matrix composites[J].Journal of Materials Research and Technology,2021,15:278-291.