铝基复合材料 (aluminum matrix composites,AMCs)因具有低密度、高比强度、高比模量、良好的导热导电性、低热膨胀系数及良好的耐蚀性等优异性能, 成为最具代表性的一类轻金属基复合材料,在快速发展的航空航天、轨道交通及汽车构件轻量化等领域展现出广阔的应用前景,近年来得到了广泛关注[1-5]。AMCs 常用的增强相包括碳化物(碳化硅颗粒SiCp[6]、碳化钛颗粒TiC 等[7])、氧化物(氧化铝颗粒Al2O3[8]、二氧化硅颗粒SiO2 等[9])、硼化物(二硼化钛颗粒TiB2 等[10])以及碳材料(碳纤维[11]、碳纳米管[12]及石墨烯[13])。 与其他增强相相比,碳纳米管(carbon nanotubes,CNTs)因具有超高的力学性能(抗拉强度可达50~200 GPa[14]、杨氏模量可达1 TPa)和优异的功能特性,可以在极低的体积分数下实现良好的强化效果,并改善微米尺度增强相所带来的热适配及增强相/基体间界面应力集中等问题,对基体材料的塑性、加工性能以及功能特性的影响较小,在一定程度上可解决复合材料强/韧性、结构功能一体化等方面的内在矛盾[15-16],因此被视为复合材料理想的增强相。 应用CNTs 增强铝及其合金有望在改善其力学性能的同时保持良好的导电导热等功能特性,因此近年来已成为研究热点。

CNTs 增强AMCs 优异性能的发挥首要取决于CNTs 在铝基体中的分散状态, 由于CNTs 尺寸极小,且CNTs 与铝基体之间存在比重差,在范德华力的作用下容易团聚形成孔洞等缺陷,在加载过程中成为裂纹源,造成AMCs 性能下降甚至提前失效[17]。针对这一问题,研究者相继开发了诸如溶液搅拌[18]、球磨混合[19]、分子水平混合[20]和原位生长[21]等多种工艺, 显著促进了CNTs 的分散均匀性, 减小了因CNTs 团聚对复合材料性能产生的负面影响。 成型制备工艺作为影响材料微观组织和性能的另一重要因素, 随着金属基复合材料研究的逐渐深入,传统搅拌铸造[22]、无压溶渗[23]以及粉末冶金[3]和搅拌摩擦加工等[24]制备技术逐渐得到应用,使得CNTs 增强AMCs 的成型质量大幅提升, 内部缺陷显著减少,在力学性能提升方面也取得了长足进展。 例如Kwon等[25]采用高能球磨获得的Al-CNTs 复合粉末,经烧结固化和热挤压后制备出了组织致密的Al-CNTs复合材料;Esawi 等[26]采用高能球磨获得了分散均匀的2%Al-CNTs(质量分数)复合粉末,经烧结固化和热挤压后, 复合材料的抗拉强度达345 MPa;Yue等[27]采用高能球磨结合粉末冶金工艺制备了组织致密的Al-CNTs 复合材料, 但同时发现CNTs 与铝基体通过界面反应生成了Al4C3 硬脆相[28]。诸多研究结果表明, 虽然目前CNTs 增强AMCs 的研究在材料成型质量与力学性能提升方面已经取得巨大突破,但仍然面临着Al/CNTs 界面反应不易控制、复合材料强/韧性倒置现象严重等问题,已成为限制其发展和应用的瓶颈。 因此,研究者近年来从Al/CNTs 界面设计出发, 期望通过调控CNTs 与铝基体间的本征界面特征, 以实现提升二者界面润湿与界面结合性能的目的, 同时抑制界面反应的发生, 以促进CNTs 在AMCs 中强化效果的充分发挥, 实现AMCs 强韧性的良好匹配。 本文主要梳理了近年来国内外研究者在Al-CNTs 复合体系界面调控过程中的解决思路, 并探讨了不同界面调控策略对复合材料界面润湿性、界面反应以及力学性能的影响。

1 CNTs 增强AMCs 的界面设计

由于CNTs 与铝基体之间物理化学性质的差异, 使得Al-CNTs 界面不润湿且界面结合较差,而良好的界面结合状态是基体与增强相间载荷及声子等物理信息传递的桥梁, 将直接影响复合材料的微观结构和综合性能。 其次,CNTs 表面缺陷以及端口处存在活性位点,分布有无定型碳,即使在铝熔点以下制备成型时也倾向与铝基体发生化学反应, 生成易水解的Al4C3 硬脆相,适当厚度的Al4C3 反应层可将二者界面由物理结合转变为化学结合, 有利于促进Al/CNTs 间的润湿性和界面结合。 然而随着制备温度的升高或时间的延长,界面反应将逐渐加剧,甚至将CNTs 完全消耗,从而导致其强化效果的损失,同时大量生成的Al4C3 硬脆相所构成的脆性界面易成为腐蚀和裂纹源, 造成复合材料结构稳定性的下降, 而目前通过制备工艺优化难以从根本上解决这一问题[29-32]。 因此对Al-CNTs 复合体系进行合理的界面设计及微区调控,以改善界面结合特性,同时抑制二者间不利的界面反应是实现CNTs 增强AMCs综合性能提升的关键。 为此,研究者近年来通过:①采用化学气相沉积(chemical vapor deposition, CVD)、电镀、溶胶-凝胶法等工艺在CNTs 表面涂敷金属或非金属过镀层(例如TiC、SiC、Ni、Cu 镀层等);②在铝基体中添加Si、Mg、Ti 等合金元素以促进CNTs与铝基体之间的润湿性等方法对Al-CNTs 复合体系进行界面精确设计与调控,以期促进复合材料性能提升的同时抑制不利界面反应的发生。

1.1 非金属镀层设计策略

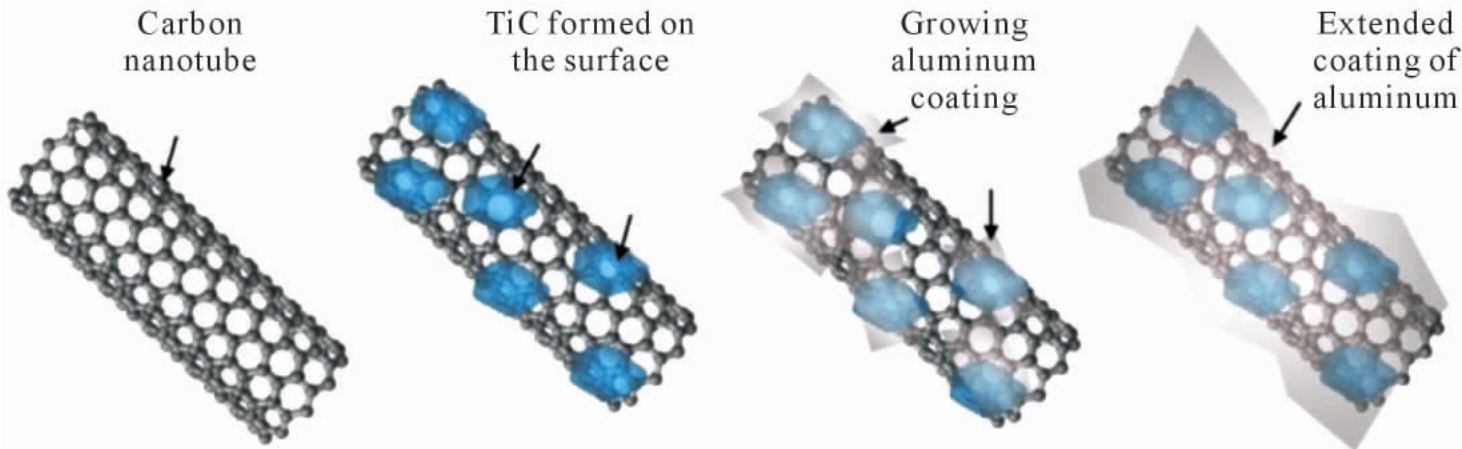

Wang 等[33]通过一步化学法在CNTs 表面制备了具有不同厚度的SnO2 层,研究表明SnO2 层的厚度取决于溶液的pH 值和水解时间等合成条件。Huang 等[34]通过甲醇-热反应的简单路线实现了针状氧化铁涂覆CNTs。 结果表明, 通过硝酸反应对CNTs 进行预处理, 不仅可以去除CNTs 中的无定形碳,还能使CNTs 表面产生大量的缺陷,并形成-COOH、-OH 和-C-O 等各种官能团,其可作为原位成核位点促进表面涂层的生长。 Mansoor 等 [35]将CNTs、K2TiF6 和铝粉置于氩气保护的坩埚中并升温至790 ℃, 发现在CNTs 表面的无定形碳和缺陷处生成了TiC, 熔融铝被涂覆在TiC 修饰的CNTs 表面,从而增加了CNTs 对熔融铝的润湿性,同时在一定程度上抑制了Al-CNTs 界面反应的发生,其过程如图1 所示。 通过上述表面涂覆策略对CNTs 进行表面改性, 获得CNTs 复合增强相并将其引入铝基体中,不仅可以促进CNTs 在基体中均匀分散,且有望改善Al-CNTs 间的界面亲和性,抑制界面反应的发生, 使得复合材料在受载过程中载荷能有效的从铝基体传递至CNTs, 从而获得强韧性匹配的铝基复合材料。

图1 CNTs 表面涂层演化示意图[35]

Fig.1 Sketch map of the surface coating evolution of CNTs[35]

Liu 等[36-37]通过球磨工艺将微米级钛粉引入Al-CNTs 复合体系中,并采用放电等离子烧结技术(spark plasma sintering,SPS)制备了AMCs。研究表明,钛粉的加入有助于球磨过程中CNTs 的分散, 其不仅与铝基体反应形成了TiAl3 壳层,又在CNTs 表面通过原位反应形成了纳米尺度的TiC 颗粒, 这一方面提高了界面的载荷传递效率, 另一方面也提升了CNTs 的承载能力, 从而显著提高了复合材料的力学性能。 Saba 等[38-39]利用原位TiC 对CNTs 进行表面改性, 通过无压火花等离子烧结法制备了具有不同CNTs 含量的AMCs。 结果表明,TiC 的形成通过连接多层CNTs 管壁改善了CNTs 的层间结合状态(图2), 有助于促进CNTs 的载荷传递能力, 因此使得CNTs/TiC 增强AMCs 的硬度得到明显提升。 吴庆捷等[40]采用醇热法在CNTs 表面均匀包覆了短棒状的TiO2 颗粒,通过超声熔铸工艺制备了CNTs/TiO2 增强A356 铝基纳米复合材料。 结果表明,TiO2 包覆层的引入可以改善CNTs 与铝液间的润湿性,0.9%CNTs/TiO2(质量分数) 增强AMCs 的抗拉强度以及屈服强度分别提高至276 MPa 和209 MPa, 即表明通过对CNTs 表面进行非金属镀层改性的方法, 可以显著改善其与铝基体之间的界面结合性能, 对CNTs 在铝基复合材料中优异力学性能的发挥具有明显促进作用。

图2 原位TiC 修饰CNTs 增强AMCs 界面TEM 图像[38]

Fig.2 TEM images of in-situ TiC modified CNTs enhanced AMCs at the interface[38]

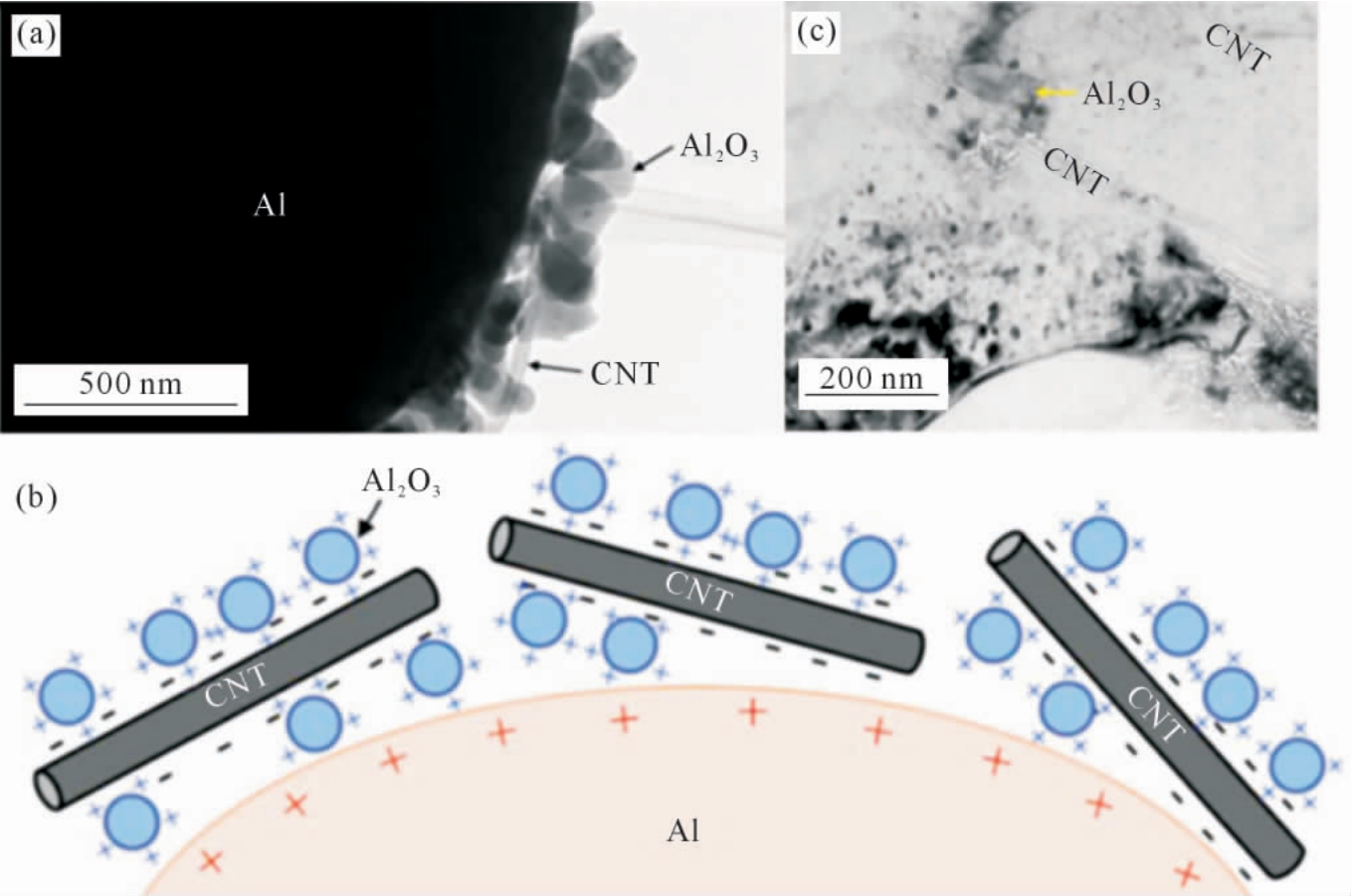

Herrmann 等[41]采用原子层沉积技术(atomic layer deposition,ALD)在CNTs 表面沉积了一层致密均匀的Al2O3 膜层,其通过成分设计和工艺调控,可以精确控制膜层的厚度和层数等特征参数,基于此工艺有望实现对Al/CNTs 界面结构的优化。Zhou 等[42]采用静电自组装技术将少量Al2O3 纳米颗粒粘附到经功能化的CNTs 表面, 制备出了CNTs-Al2O3/Al复合材料(图3)。 结果表明,纳米Al2O3 修饰层一方面有利于CNTs 均匀吸附在铝粉表面促进其分散均匀性, 另一方面纳米Al2O3 颗粒对Al/CNTs 界面具有锚定作用,可有效加强复合材料界面结合,因此与CNTs/Al 相比,CNTs-Al2O3/Al 复合材料表现出更优异的力学性能。 从上述研究结果可以看出,通过不同工艺引入Al2O3 对CNTs 进行表面修饰可实现对Al/CNTs 界面的精细化调控, 为CNTs 增强AMCs 的组织与性能优化提供了全新的途径。 利用ALD 能够通过特定的成分设计和工艺调控实现在CNTs 表面Al2O3 膜层沉积厚度和层数可控,而关于Al2O3 膜层的形成对CNTs 在复合材料中强化机制影响的深入解析则成为该体系研究的重要方向;通过静电自组装技术能够实现Al2O3 颗粒在CNTs 表面的良好粘附, 为了更加充分地发挥其对于Al-CNTs 复合体系界面结合以及力学性能的强化作用, 后续研究中还需进一步考虑纳米Al2O3 粘附的均匀性,及其在与Al 粉进行混合时的结构稳定性。

图3 静电自组装制备CNTs-Al2O3/Al 混合粉末及其复合材料的微观组织与示意图:(a)CNTs-Al2O3/Al 混合粉末TEM图像,(b)静电自组装CNT-Al2O3 吸附于铝粉表面示意图,(c)CNTs-Al2O3/Al 复合材料TEM 图像[42]

Fig.3 Microstructure and schematic diagram of the CNTs-Al2O3/Al composite powder and its composite prepared by electrostatic self-assembly:(a)TEM image of the CNTs-Al2O3/Al powder mixture,(b)schematic diagram of the electrostatic self-assembly CNT-Al2O3 uniformly adsorbed on the surface of Al powder,(c)TEM image of the CNTs-Al2O3/Al composite[42]

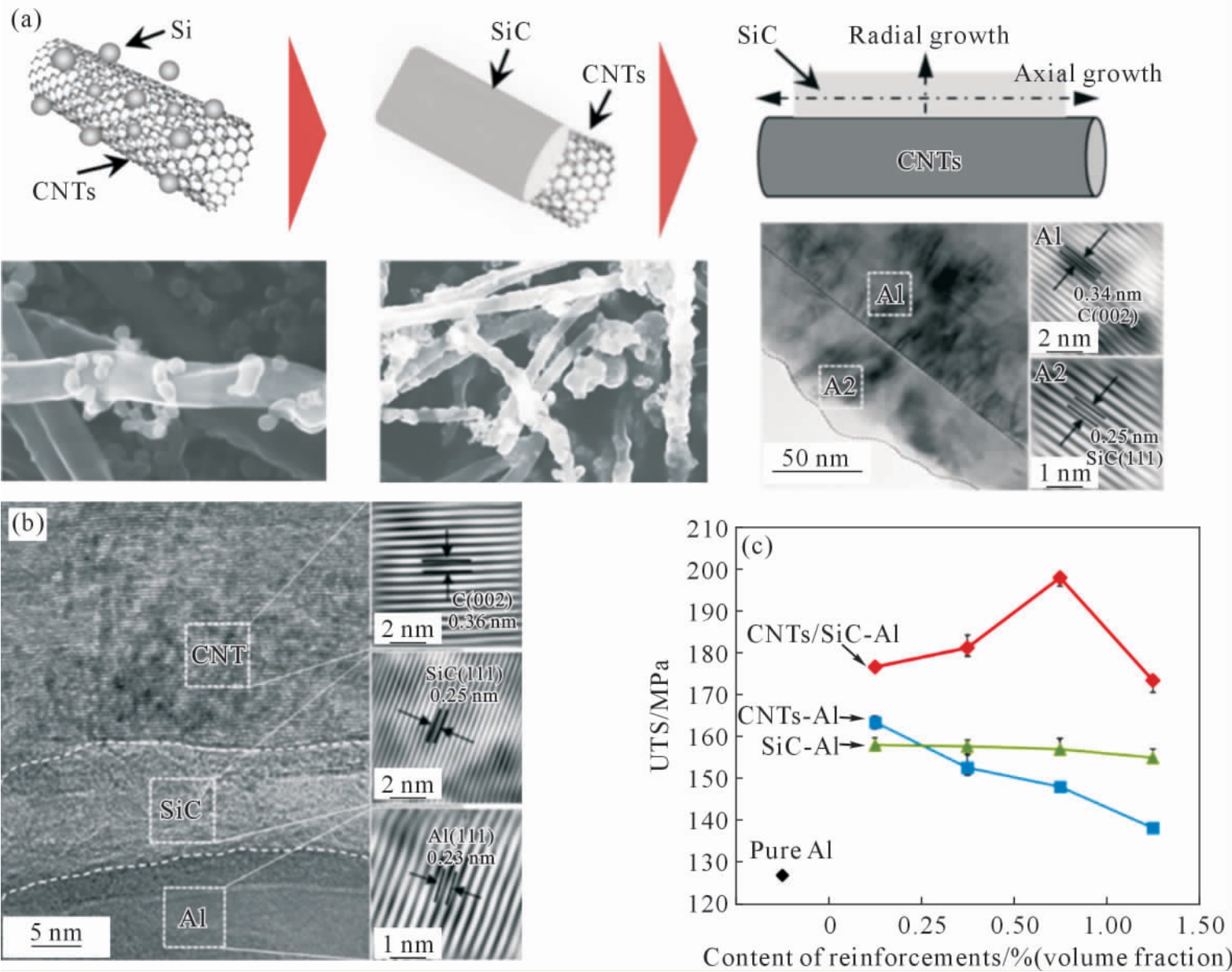

本课题组通过界面结构设计[17,29-31],利用Si-CNTs之间的原位反应,采用一步热处理工艺,在CNTs 表面原位合成了连续的纳米SiC 过渡层, 通过成分配比以及热处理工艺的控制实现了CNTs-SiC 复合增强相的可控制备(图4)。将此复合增强相通过片状粉末冶金工艺引入铝基体中制备得到纳米CNTs-SiC增强AMCs, 结果表明SiC 作为界面过渡层与Al-CNTs形成了CNTs/SiC/Al 多元复合界面结构, 有效改善了Al/CNTs 的界面结合性能, 充分发挥了CNTs 在复合材料中的承载作用,所制备的2.0(1CNTs-1SiC)-Al 复合材料的抗拉强度达到212 MPa, 较纯铝、1.0CNTs-Al 和1.0SiC-Al 复合材料分别提升了66.9%、43.2%和35.0%, 在实现显著协同强化效果的同时,复合材料的伸长率和电导率仍保持在18.8%和48%IACS,促进了CNTs 增强AMCs 强韧性与功能特性的良好匹配。

图4 CNTs-SiC 增强AMCs 的微观组织演变与力学性能:(a)CNTs-SiC 复合相的原位合成过程及微观组织,(b)CNTs-SiC增强AMCs 的界面TEM 照片,(c)CNTs-SiC 增强AMCs 的力学性能[17]

Fig.4 Microstructure and mechanical properties of CNTs-SiC reinforced AMCs:(a)in-situ synthesis process and microstructure of CNTs-SiC composite reinforcements,(b)TEM image of CNTs-SiC reinforced AMCs,(c)mechanical properties of CNTs-SiC reinforced aluminum matrix composites[17]

综上所述, 采用非金属镀层对CNTs 表面进行修饰大致分为:①在CNTs 表面包覆氧化物过渡层,例如SnO2、Fe2O3、TiO2、Al2O3 等; ②添加Ti、Si 等合金元素, 通过与CNTs 之间的反应在其表面原位自生碳化物层。 以上两种在CNTs 表面包覆非金属镀层的解决思路都有效的阻碍了CNTs 与铝基体的直接接触, 抑制了不利界面反应的发生, 可以起到改善Al/CNTs 界面润湿性和结合强度的作用, 对载荷在基体与CNTs 间的传递效率具有积极影响, 从而能够使复合材料力学性能得到提升。 特别是利用合金元素与CNTs 原位反应生成碳化物层的技术路线具有简单便捷、成本较低的特点,仅通过控制反应温度或反应时间就可以精确控制反应层的厚度,有利于在粉末冶金法制备铝基复合材料过程中的推广应用。

1.2 金属镀层设计策略

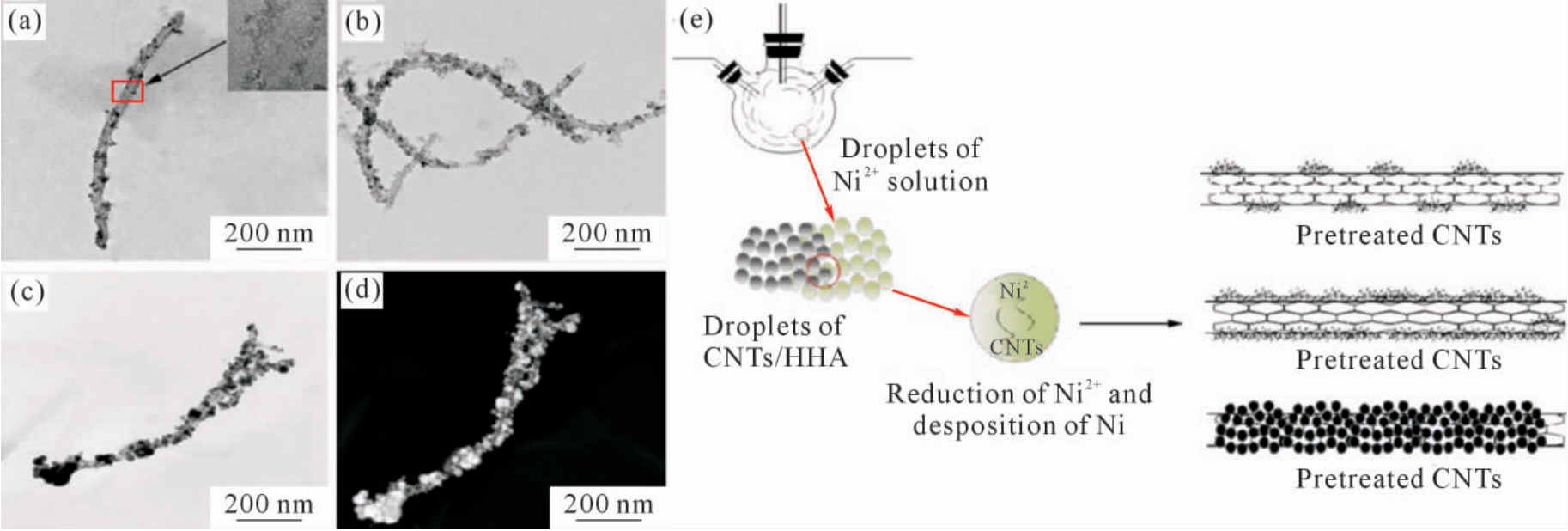

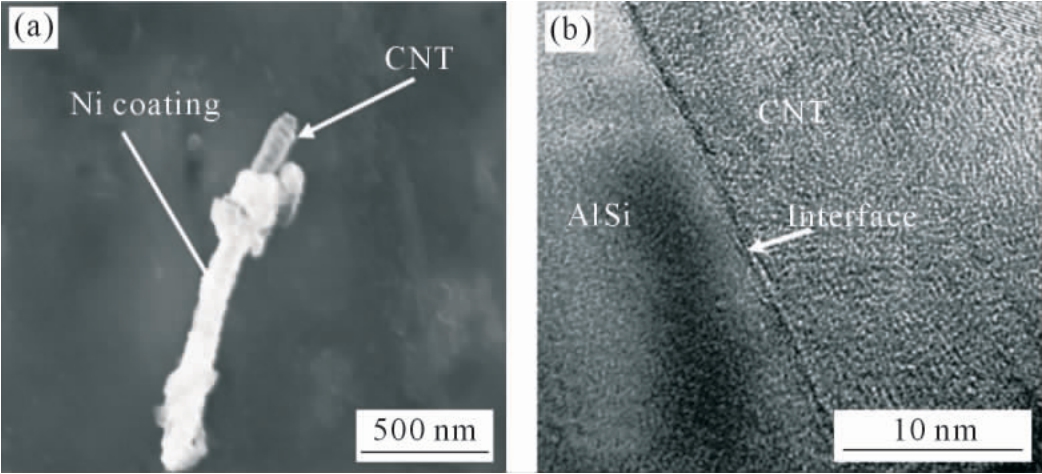

易健宏等[43]将CNTs 经过酸化、超声敏化和超声活化处理后,采用超声喷雾化学镀的方法在CNTs表面镀覆金属Ni 层(图5)。结果表明,采用该工艺可以将球状纳米Ni 颗粒连续包覆于CNTs 表面,如能利用该镀覆工艺将获得的Ni 包覆CNTs 作为增强相引入铝基体中, 将有望改善CNTs 与铝基体之间的界面润湿性并实现对Al-CNTs 界面反应的控制。Carvalho 等[44]采用粉末冶金法制备了2%CNTs@Ni(质量分数)增强AlSi 基复合材料,界面形貌如图6所示。结果显示Ni 镀层与铝基体通过界面反应生成了Al3Ni,加强了Al-CNTs 之间的界面润湿和界面结合,促进了CNTs 强化效果的充分发挥,从而有效提升了复合材料的力学性能。

图5 不同浓度Ni 盐溶液中制备的CNTs@Ni 的TEM 图像和超声喷雾化学镀示意图:(a~c)CNTs@Ni 形貌TEM 图像,(d)(c)图对应的暗场像,(e)超声喷雾化学镀原理示意图[43]

Fig.5 TEM images of CNTs@Ni prepared in different concentrations of Ni salt solution and schematic diagram of preparation:(a~c)TEM morphologies of Ni-CNTs,(d)corresponding TEM dark field image of(c),(e)schematic of the electroless nickel-plating CNTs coating structure by ultrasonic spray atomization method[43]

图6 CNTs@Ni 粉末及其增强AlSi 基复合材料微观组织:(a)CNTs@Ni 粉末SEM 照片,(b)CNTs@Ni 增强AlSi 基复合材料界面TEM 图像[44]

Fig.6 Microstructure of CNTs@Ni powder and its reinforced AlSi matrix composites:(a)SEM image of CNTs@Ni powder,(b)TEM image of CNTs@Ni reinforced AlSi matrix composites at the interface[44]

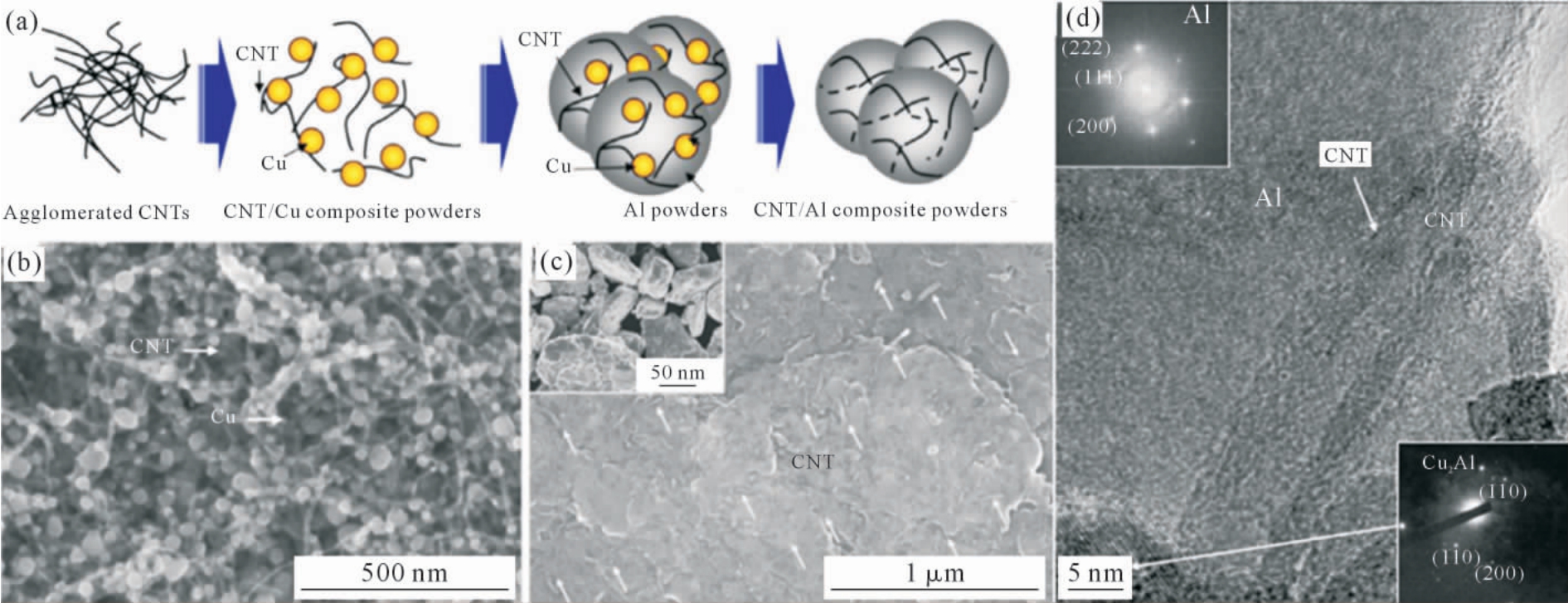

Nam 等[45]利用分子级混合工艺获得了Cu 修饰的CNTs 粉末, 并以此为增强相制备了铝基复合材料(图7)。 结果表明,CNTs@Cu 复合粉末能均匀地分散于基体中,与CNTs 增强AlCu 基复合材料相比,CNTs@Cu-Al 复合材料的屈服强度增加了3.8 倍,弹性模量增加了30%。Jagannatham 等[46]采用化学镀法在CNTs 表面引入Cu 镀层, 随后通过粉末冶金工艺制备了不同含量的CNTs@Cu 增强AMCs,所制备的2%CNTs@Cu-Al(质量分数)复合材料的最大抗压强度较纯铝提高了154%。 由此可知,Cu 镀层的引入有效促进了CNTs 在复合材料中的分散均匀性,同时抑制了Al-CNTs 界面反应的发生,改善了界面的润湿性和结合强度, 有效地发挥出了CNTs优异的性能,从而使得制备的复合材料力学性能得到大幅度提升。

图7 Cu 修饰CNTs-Al 复合粉末及复合材料微观组织:(a)Cu 修饰的CNTs-Al 复合粉末制备过程示意图,(b)CNTs@Cu 复合粉末SEM 照片,(c)CNTs@Cu-Al 复合粉末SEM 照片,(d)CNTs@Cu-Al 复合材料的TEM 照片[45]

Fig.7 Microstructure of Cu modified CNTs-Al composite powder and composites:(a)schematic diagram of the preparation process of Cu modified CNTs-Al composite powder,(b)SEM image of CNTs@Cu composite powder,(c)SEM image of CNTs@Cu-Al composite powder,(d)TEM image of CNTs/Cu-Al composites[45]

采用化学镀、 化学气相沉积等方法引入金属镀层对CNTs 进行表面修饰一方面可以利用金属镀层与基体金属较好的润湿性促进CNTs 与基体间的界面结合,并且部分金属如Ni、Cu 等可以与铝基体发生反应生成化合物, 因此可以提升CNTs 与铝基体间的润湿性与界面结合,促进界面传递载荷的能力,从而有利于复合材料力学性能的提升; 另一方面金属镀层也可以阻碍CNTs 与铝基体间的直接接触,抑制Al-CNTs 间界面反应的发生。 除上述金属镀层外,钨[47]、钴[48]、金[49]、银[50]、钼[51]等金属镀层也被用于改善CNTs 与铝基体之间的界面特性。 在CNTs 表面通过金属镀层进行修饰可有效改善CNTs 与Al基体润湿性同时抑制了界面反应生成硬脆相,该策略在金属镀层厚度参数的控制以及镀层成分均匀性和结构完整性方面的可控研究仍是有效发挥其有效调控效果的关键, 另外关于金属镀层的引入对于CNTs 强化效果的影响机理方面也有待进一步深入阐明。

1.3 添加合金元素设计策略

除了利用金属或非金属镀层对CNTs 进行表面修饰以改善其与基体之间的润湿和界面结合特性之外,目前通过对Al-CNTs 复合体系进行合金化设计的研究思路也得到了广泛关注, 即在复合材料制备过程中利用适当的合金元素在基体中的固溶析出及在Al/CNTs 界面处的偏析作用影响Al-CNTs 之间的界面反应, 或利用合金元素与CNTs 反应形成一定厚度的界面反应层, 以改善CNTs 与铝基体间的润湿性并提高其界面结合强度, 从而实现对Al/CNTs界面结构的调控。

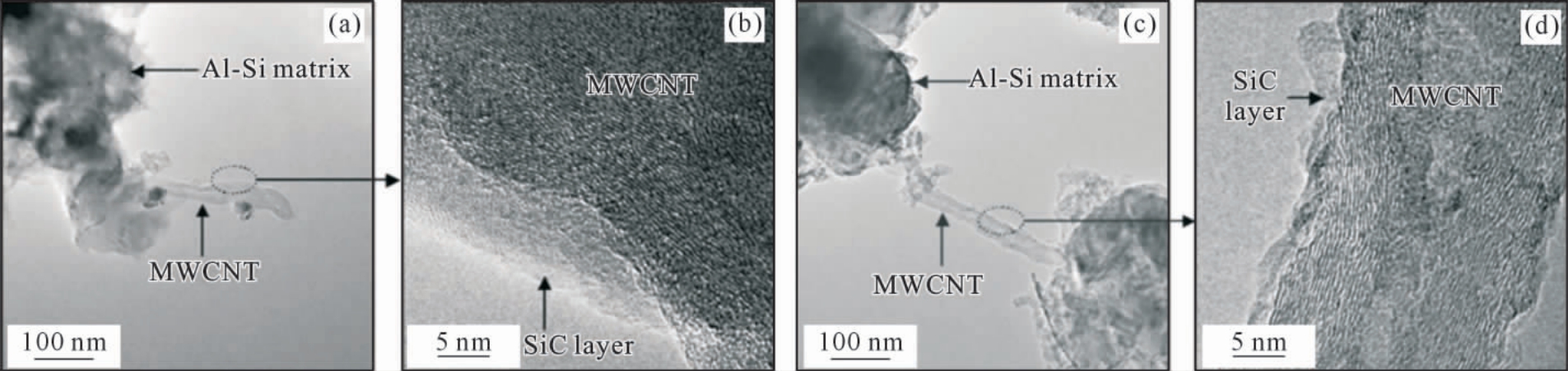

Laha 等[52]采用等离子体热喷涂(plasma spray forming,PSF)和高速火焰喷涂(high-velocity oxyfuel,HVOF)技术分别制备了10%CNTs(质量分数)增强Al-23%Si(质量分数)基复合材料,研究表明Al/CNTs界面处形成了纳米级厚度的β-SiC 反应层而非Al4C3 层,β-SiC 层的形成既提高了CNTs 与熔融铝硅合金基体的润湿性又抑制了Al-CNTs 化学反应的进行。PSF 和HVOF 法制备的CNTs 增强AlSi 基复合材料的界面结构分别如图8(a~b)和(c~d)所示。

图8 不同方法制备CNTs 增强AlSi 基复合材料TEM 照片:(a~b)等离子体热喷涂法,(c~d)高速火焰喷涂法[52]

Fig.8 TEM images of CNTs reinforced AlSi matrix composites prepared by different methods:(a~b)plasma thermal spraying,(c~d)high velocity flame spraying[52]

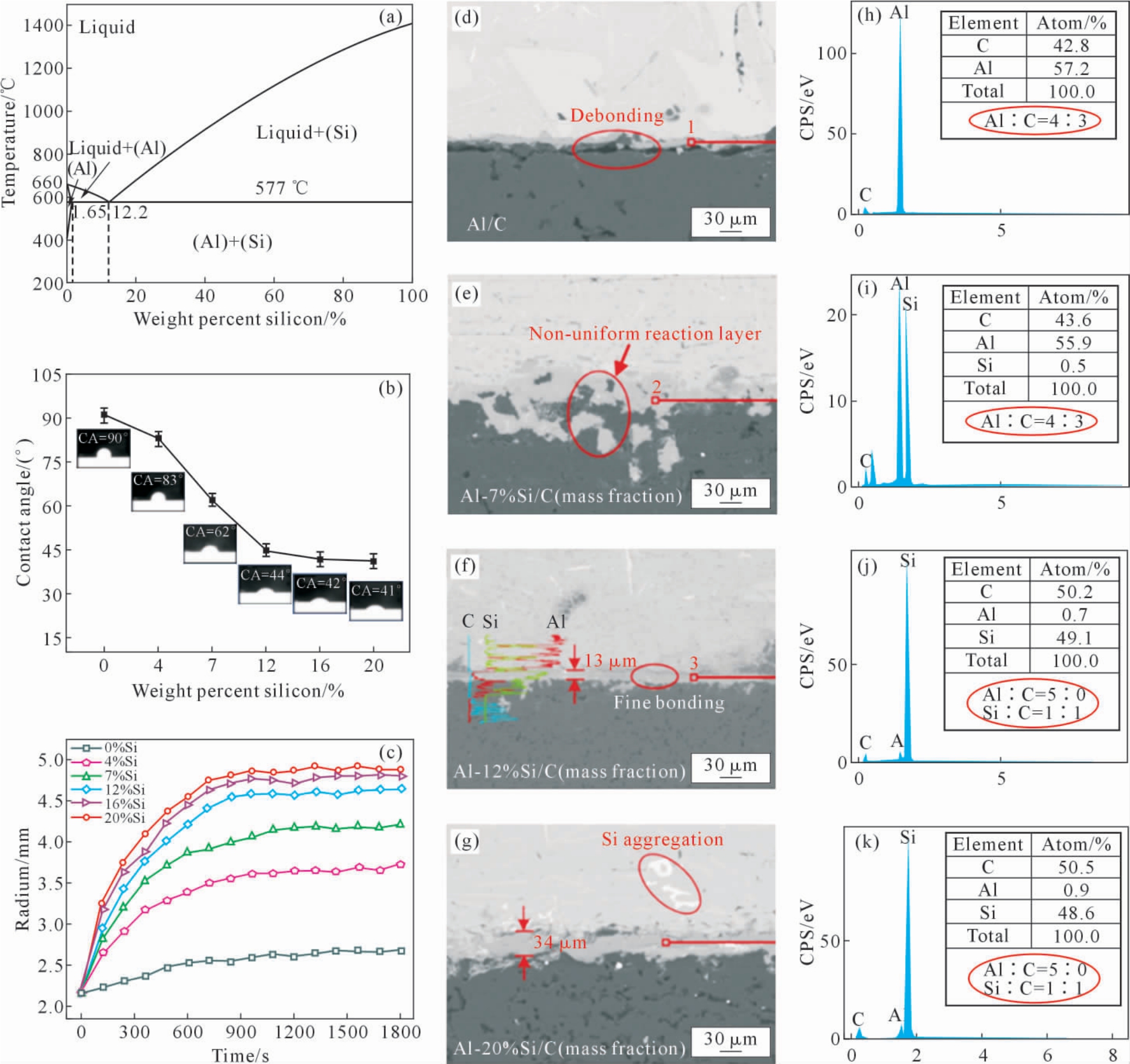

Wei 等[53]采用气体压力渗透法制备了具有不同硅含量的Al-C 复合材料, 结果表明在Al-C 复合材料中引入合金元素Si 可以显著降低铝的表面张力,从而改善Al-C 之间的润湿性(图9(b));合金元素Si的引入将Al/C 界面由C/Al4C3/Al 反应界面转变为C/SiC/AlSi 复合界面(图9(d~k)),有效抑制了Al-C不利界面反应发生的同时改善了其界面结合状态, 从而将Al-12Si-C 复合材料的抗压强度和弯曲强度由Al-C复合材料的212.75、94.95 MPa 提高至362.24 MPa 和144.42 MPa。 Bakshi 等[54]通过热-动力学分析结合实验验证研究了CNTs 增强AlSi 基复合材料的界面演变规律。其采用等离子喷涂在AlSi 合金表面引入了质量分数为5%和10%的CNTs,结果显示当Si含量为11.6%时,复合材料在界面处仍生成了Al4C3;当Si 含量增加至23%时,Al-CNTs 界面反应则被抑制,取而代之的是纳米SiC 层的形成。上述研究结果表明,通过在Al-CNTs 复合体系中引入合适的合金元素,一方面可以实现对Al-CNTs 界面反应的有效控制,另一方面,合金元素可改善CNTs 与铝基体之间的界面润湿或通过形成有益的界面过渡层以改善其界面结合状态,针对Al-CNTs 复合体系的合金化设计策略是促进CNTs 在复合材料中优异性能充分发挥的有效途径之一。

图9 Al-C 复合材料的界面组织演变:(a)Al-Si 合金相图,(b)Al-Si 合金与碳基体接触角的变化,(c)不同Si 含量的Al-Si 合金熔体在碳基体上的扩散半径,(d~g)不同Si 含量的Al/C 界面的显微形貌图,(h~k)(d~g)图中对应位置的EDS 结果[53]

Fig.9 The interface microstructure evolution of Al-C composites:(a)Al-Si alloy phase diagram,(b)change of contact angle between Al-Si alloy and carbon matrix,(c)diffusion radius of Al-Si alloy melt with different Si content on carbon matrix,(d~g)micro morphologies of Al/C interface with different Si content,(h~k)EDS results corresponding at positions in(d~g)[53]

2 界面调控对铝基复合材料性能的影响

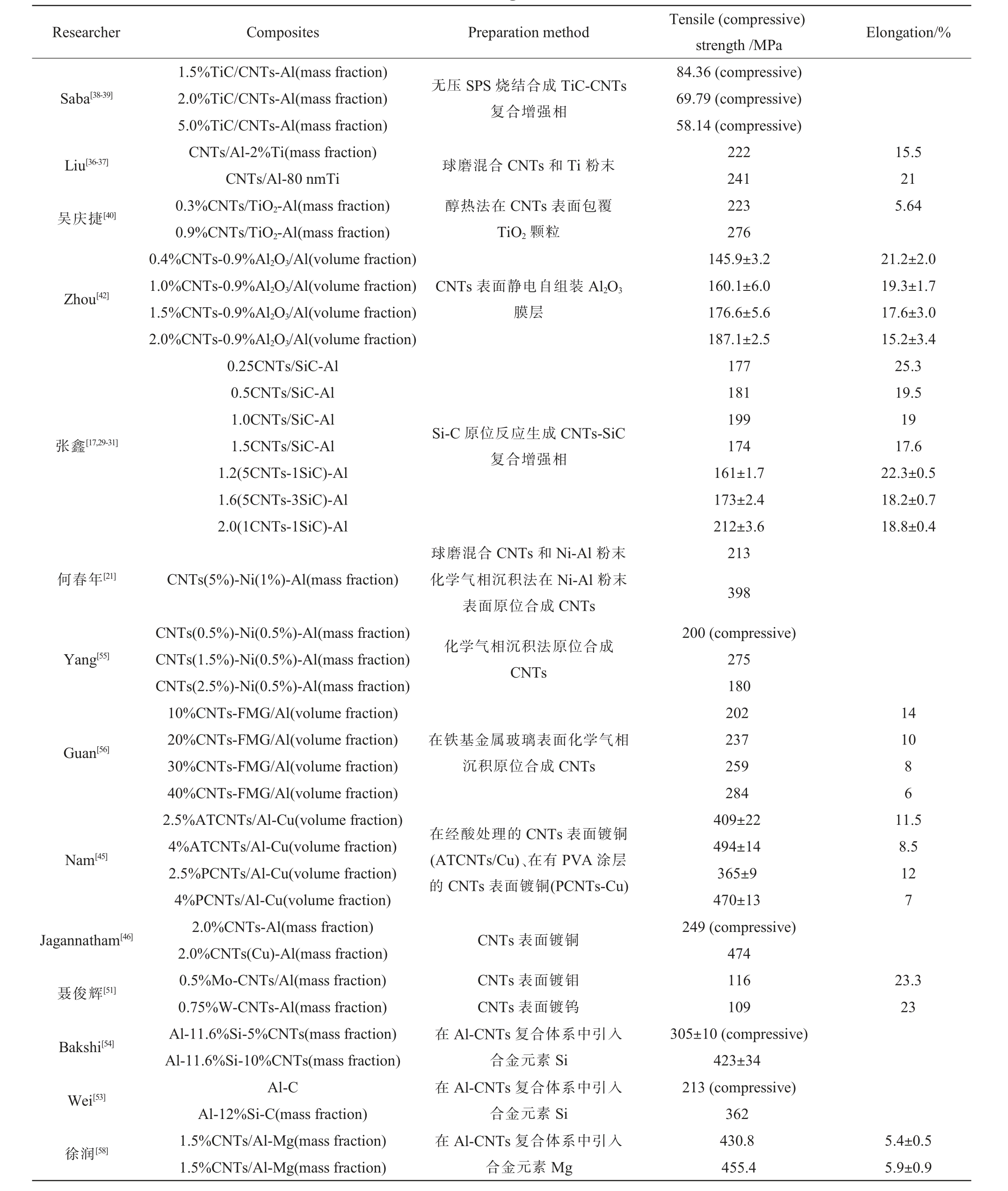

通过多种界面设计策略调控的Al-CNTs 复合材料体系的力学性能分布如图10 和表1 所示。 Liu[36-37]、Saba[38-39]、吴庆捷[40]、Zhou 等[42]以及本课题组[17,29-31]分别利用Ti-CNTs 原位反应、醇热法、静电自组装、一步原位热处理的方法在CNTs 表面包覆了TiC、TiO2、Al2O3、SiC 过渡层, 发现表面修饰层的引入可以在有效抑制CNTs 与铝基体接触反应的同时,改善其界面相容性和润湿性,并在AMCs 中通过形成多元复合界面结构以作为应力等信息传递的桥梁,以及在载荷传递和变形过程中对CNTs 层壁所起到的锚定作用,提升载荷通过界面的传递效率,更好地发挥出CNTs 在复合材料中的承载作用, 因此显著提升了复合材料的力学性能。

表1 不同界面调控策略制备的CNTs 增强铝基复合材料的力学性能

Tab.1 Mechanical properties of CNTs reinforced aluminum matrix composites prepared by various interface regulation strategies

ResearcherCompositesPreparation methodTensile(compressive)strength/MPaElongation/%84.36(compressive)2.0%TiC/CNTs-Al(mass fraction)69.79(compressive)5.0%TiC/CNTs-Al(mass fraction)58.14(compressive)Liu[36-37]CNTs/Al-2%Ti(mass fraction)球磨混合CNTs 和Ti 粉末22215.5 CNTs/Al-80 nmTi24121吴庆捷[40]0.3%CNTs/TiO2-Al(mass fraction)醇热法在CNTs 表面包覆TiO2 颗粒Saba[38-39]1.5%TiC/CNTs-Al(mass fraction)无压SPS 烧结合成TiC-CNTs复合增强相2235.64 0.9%CNTs/TiO2-Al(mass fraction)276 145.9±3.221.2±2.0 1.0%CNTs-0.9%Al2O3/Al(volume fraction)160.1±6.019.3±1.7 1.5%CNTs-0.9%Al2O3/Al(volume fraction)176.6±5.617.6±3.0 2.0%CNTs-0.9%Al2O3/Al(volume fraction)187.1±2.515.2±3.4 0.4%CNTs-0.9%Al2O3/Al(volume fraction)Zhou[42]CNTs 表面静电自组装Al2O3膜层17725.3 0.5CNTs/SiC-Al18119.5 1.0CNTs/SiC-Al19919 1.5CNTs/SiC-Al17417.6 1.2(5CNTs-1SiC)-Al161±1.722.3±0.5 0.25CNTs/SiC-Al张鑫[17,29-31]Si-C 原位反应生成CNTs-SiC复合增强相1.6(5CNTs-3SiC)-Al 2.0(1CNTs-1SiC)-Al 173±2.4 212±3.6 18.2±0.7 18.8±0.4何春年[21]CNTs(5%)-Ni(1%)-Al(mass fraction)球磨混合CNTs 和Ni-Al 粉末213化学气相沉积法在Ni-Al 粉末表面原位合成CNTs398 Yang[55]Guan[56]CNTs(0.5%)-Ni(0.5%)-Al(mass fraction)化学气相沉积法原位合成CNTs 200(compressive)CNTs(1.5%)-Ni(0.5%)-Al(mass fraction)275 CNTs(2.5%)-Ni(0.5%)-Al(mass fraction)180 10%CNTs-FMG/Al(volume fraction)20214 20%CNTs-FMG/Al(volume fraction)23710 30%CNTs-FMG/Al(volume fraction)2598 40%CNTs-FMG/Al(volume fraction)2846在铁基金属玻璃表面化学气相沉积原位合成CNTs 409±2211.5 4%ATCNTs/Al-Cu(volume fraction)494±148.5 2.5%PCNTs/Al-Cu(volume fraction)365±912 4%PCNTs/Al-Cu(volume fraction)470±137 Jagannatham[46]2.0%CNTs-Al(mass fraction)CNTs 表面镀铜2.0%CNTs(Cu)-Al(mass fraction)聂俊辉[51]0.5%Mo-CNTs/Al(mass fraction)CNTs 表面镀钼11623.3 0.75%W-CNTs-Al(mass fraction)CNTs 表面镀钨10923 Bakshi[54]Al-11.6%Si-5%CNTs(mass fraction)在Al-CNTs 复合体系中引入合金元素Si Nam[45]2.5%ATCNTs/Al-Cu(volume fraction)在经酸处理的CNTs 表面镀铜(ATCNTs/Cu)、在有PVA 涂层的CNTs 表面镀铜(PCNTs-Cu)249(compressive)474 305±10(compressive)Al-11.6%Si-10%CNTs(mass fraction)423±34 Wei[53]Al-C在Al-CNTs 复合体系中引入合金元素Si 213(compressive)Al-12%Si-C(mass fraction)362徐润[58]1.5%CNTs/Al-Mg(mass fraction)在Al-CNTs 复合体系中引入合金元素Mg 430.85.4±0.5 1.5%CNTs/Al-Mg(mass fraction)455.45.9±0.9

图10 不同界面调控策略所得到的CNTs 增强铝基复合材料的抗拉强度和伸长率分布图

Fig.10 Distribution of tensile strength and elongation of CNTs reinforced aluminum matrix composites through different interface regulation strategies

此外,何春年[21]、Yang[55]、Guan 等[56]采用化学气相沉积法在铝粉表面原位合成了CNTs, 有效促进了CNTs 在铝基体中的均匀分散, 缓解了因CNTs团聚导致复合材料受载过程中的应力集中, 从而大幅提高了AMCs 的力学性能, 为制备高体积分数CNTs增强AMCs 提供了可行性方案。 Nam[45]、Jagannatham[46]、聂俊辉等[51]采用化学镀、化学气相沉积法在CNTs 表面镀覆了Cu、W、Mo 等金属层, 利用形成的Cu-CNTs、W-CNTs、Mo-CNTs 复合粉体作为增强相制备了AMCs。复合增强相与铝基体间的润湿性得到明显提升,同时金属镀层也起到了抑制Al/CNTs 界面反应的作用, 从而亦能有效提升复合材料的力学性能[57]。 Wei[53]、俞子贇等[58]通过合金化策略,在Al-CNTs 复合体系中引入Si、Mg 等合金元素,利用合金元素Si 将C/Al4C3/Al 反应界面转变为C/SiC/AlSi复合界面, 在增加界面润湿性的同时改善了界面结合;利用合金元素Mg 破坏Al-CNTs 界面处的氧化物富集层, 同时改善Al-CNTs 界面结合状态并避免Al-CNTs 界面反应的发生,从而为AMCs 力学性能的提升奠定了良好的微观结构基础。

综上所述, 非金属镀层或金属镀层的设计策略均能在不同程度上阻碍Al 基体和CNTs 间界面反应的发生并改善其界面润湿性,需要引起注意的是,CNTs 表面连续镀层的形成对复合材料致密化、基体与增强相变形协调性及其功能特性等方面存在的潜在影响, 使得CNTs 在AMCs 中优异性能的发挥受限。目前,以纳米粒子局部修饰CNTs 表面活性缺陷位点为代表的表面改性策略因可兼顾抑制Al-CNTs 界面反应又可充分发挥CNTs 自身优异性能等特点引起了研究者的关注, 其可用于精确调控Al-CNTs 界面结构, 以实现复合材料强韧性的良好匹配及综合性能的提升。 然而,CNTs 表面镀层或者以纳米粒子局部修饰CNTs 表面活性缺陷位点的调控策略往往因制备工艺流程较长, 且镀层形成质量的影响因素繁多, 弱化了粉末冶金法制备Al-CNTs复合材料所具有的简单便捷和稳定性良好的优势。而通过在Al-CNTs 复合体系中引入适当的合金元素, 利用其在基体中的固溶析出及与基体间的局部反应实现对复合材料微观组织与界面结构的优化,在改善基体与增强相间润湿性和界面结合的同时抑制Al/CNTs 界面反应的调控策略因具有制备流程简便,操作易行且影响因素可控的特点,因此有望促进CNTs 在AMCs 中强化效果的充分发挥, 进而从根本上解决其强韧性倒置的瓶颈难题。

3 展望

通过在CNTs 表面引入金属或非金属镀层以及对Al-CNTs 复合体系进行合金化的界面设计策略,均能够在一定程度上实现对Al/CNTs 界面结构的调控, 达到改善Al-CNTs 界面润湿和界面结合性能,抑制不利界面反应,从而实现CNTs 增强AMCs微观组织的优化与力学性能的提升, 即表明从界面结构设计出发,对Al-CNTs 复合材料的微观组织与界面结构进行改性优化, 是实现其力学性能精确调控的有效途径。 目前的界面调控策略也存在着一定的局限性, 例如当表面化学镀工艺形成的界面包覆层较厚时,易导致复合材料致密化程度不理想,界面结合特性不佳; 连续非金属陶瓷镀层的形成容易导致复合材料在强度提升的同时塑性下降等问题。 因此,还需持续优化Al-CNTs 复合体系的界面设计策略,以实现复合材料综合性能的协同改善,其中相关实验和理论问题有待继续深入研究:

(1)现有研究更多关注的是Al-CNTs 复合材料力学性能的提升, 对其导热导电等功能特性的研究相对较少,而Al-CNTs 复合体系的独特优势正在于其有望将优异的力学性能与功能特性相结合, 实现结构功能一体化的设计目标。因此,有必要深入解析不同表面改性或添加合金元素调控策略与Al-CNTs复合材料功能特性的相互影响关系, 以更好地促进其综合性能的提升。

(2)在对Al/CNTs 界面润湿性和界面结合进行调控优化并明确其对Al-CNTs 复合材料力学性能影响的基础上, 还需进一步考虑基体与增强相间固有性质的差异对界面适配性的影响, 并以此为依据,定向设计铝基体的合金成分,促进二者的变形适配性。

(3)目前针对CNTs 增强AMCs 强化模型的构建尚不完善,因此要系统解析各因素对AMCs 力学性能的贡献与作用机制, 反馈优化复合材料微观组织与界面结构设计,实现其力学性能的可控,就需要系统构建复合材料成分-组织-界面-性能相关联的强化模型,并在此基础上阐明与之相匹配的强化机理。

[1] TJONG S C.Recent progress in the development and properties of novel metal matrix nanocomposites reinforced with carbon nanotubes and graphene nanosheets[J]. Materials Science and Engineering:R:Reports,2013,74(10):281-350.

[2] JAGANNATHAM M,CHANDRAN P,SANKARAN S,et al.Tensile properties of carbon nanotubes reinforced aluminum matrix composites:A review[J].Carbon,2020,160:14-44.

[3] JIANG L,LI Z Q,FAN G L,et al.The use of flake powder metallurgy to produce carbon nanotube (CNT)/aluminum composites with a homogenous CNT distribution[J].Carbon,2012,50(5):1993-1998.

[4] BAKSHI S R, AGARWAL A. An analysis of the factors affecting strengthening in carbon nanotube reinforced aluminum composites[J].Carbon,2011,49(2):533-544.

[5] GARG P, JAMWAL A, KUMAR D, et al. Advance research progresses in aluminum matrix composites:Manufacturing&applications [J].Journal of Materials Research and Technology, 2019,8(5):4924-4939.

[6] 杨晓茜,王承志,杜晓明,等. 凝胶注模法制备SiCp/Al 复合材料基础工艺研究[J].铸造设备与工艺,2013,178(1):21-24.YANG X Q,WANG C Z,DU X M, et al. Foundation technological factors in gel casting of Al-SiC composite[J].Foundry Equipment&Technology,2013,178(1):21-24.

[7] 宋谋胜,张杰,李勇,等. 熔体内合成TiC 颗粒增强Al 基复合材料及其性能研究[J].热加工工艺,2017,46(20):116-120.SONG M S, ZHANG J, LI Y, et al. Investigation of Al-matrix composites reinforced by TiC particulates synthesized from melt and corresponding properties[J]. Hot Working Technology, 2017,46(20):116-120.

[8] 燕云程. 纳米Al2O3 增强铝基复合材料的研究[J]. 广东化工,2021,48(22):41-42.YAN Y C. Study of nano-Al2O3-reinforced aluminum-based composites[J].Guangdong Chemical Industry,2021,48(22):41-42.

[9] MUNASIR, TRIWIKANTORO, ZAINURI M, et al. Mechanical strength and corrosion rate of aluminum composites (Al/SiO2):Nanoparticle silica (NPS) as reinforcement[J]. Journal of Physical Science,2019,30(1):81-97.

[10] 马宗义,毕敬,吕毓雄,等.原位生长TiB2 增强Al 复合材料的研究[J].金属学报,1992,28(9):87-90.MA Z Y, BI J, LU Y X, et al. On the in situ forming TiB2 reinforced Al composite[J].Acta Metallurgica Sinica,1992,28(9):87-90.

[11] 黄丰毅,徐自立,林富生,等. 三维编织碳纤维增强铝基复合材料的制备研究[J].兵器材料科学与工程,2022,45(1):40-45.HUANG F Y, XU Z L, LIN F S, et al. Preparation of 3D braided carbon fiber reinforced Al-matrix composites[J].Ordnance Material Science and Engineering,2022,45(1):40-45.

[12] 钟蓉,丛洪涛,成会明,等. 单壁纳米碳管增强纳米铝基复合材料的制备[J].材料研究学报,2002,16(4):344-348.ZHONG R, CONG H T, CHENG H M, et al. Preparation of SWNTS/nano-Al composites [J].Chinese Journal of Materials Research,2002,16(4):344-348.

[13] DUAN Z,XU M Y,GAO J F,et al.Synthesis of Al/graphene composite powder by organic phase electroless aluminum plating[J].Chinese Journal of Inorganic Chemistry,2019,35(5):881-890.

[14] 刘建伟. 等离子体增强化学气相沉积制备碳纳米管及其表征[D].长春:吉林大学,2008.LIU J W. Synthesis and characterization of carbon nanotubes by plasma-enhanced chemical vapor deposition[J]. Changchun: Jilin University,2008.

[15] AJAYAN P M, SCHADLER L S, BRAUN P V. Nanocomposite science and technology[M].New York:John Wiley&Sons,2003.

[16] ZHOU D S,QIU F,WANG H Y,et al.Manufacture of nano-sized particle-reinforced metal matrix composites: A review[J].Acta Metallurgica Sinica(English Letters).2014,27(5):798-805.

[17] 张鑫. 铝基复合材料中CNTs/SiC/Al 复合界面调控及其强化机理[D].西安:西安理工大学,2020.ZHANG X.Strengthening mechanism and interfacial regulation of CNTs/SiC/Al in aluminum matrix composites[D].Xi'an:Xi'an University of Technology,2020.

[18] FAN G L,JIANG Y,TAN Z Q,et al.Enhanced interfacial bonding and mechanical properties in CNT/Al composites fabricated by flake powder metallurgy[J].Carbon,2018,130:333-339.

[19] XU R,TAN Z Q.XIONG D B,et al.Balanced strength and ductility in CNT/Al composites achieved by flake powder metallurgy via shift-speed ball milling[J].CompositesPart A:Applied Science and Manufacturing,2017,96:57-66.

[20] KWON H,ESTILI M,TAKAGI K,et al.Combination of hot extrusion and spark plasma sintering for producing carbon nanotube reinforced aluminum matrix composites[J]. Carbon, 2009, 47(3):570-577.

[21] 何春年. 化学气相沉积法原位合成碳纳米管增强铝基复合材料[D].天津:天津大学,2008.HE C N.Carbon nanotubes reinforced Al matrix composites fabricated by in-situ chemical vapor deposition[D]. Tianjin: Tianjin University,2008.

[22] LIM D K, SHIBAYANAGI T, GERLICH A P. Synthesis of multi-walled CNT reinforced aluminum alloy composite via friction stir processing[J]. Materials Science and Engineering:A,2009,507(1-2):194-199.

[23] ZHOU S M,ZHANG X B,DING Z P,et al.Fabrication and tribological properties of carbon nanotubes reinforced Al composites prepared by pressureless infiltration technique[J].Composites Part A:Applied Science and Manufacturing,2007,38(2):301-306.

[24] LIU Q, KE L M, LIU F C, et al. Microstructure and mechanical property of multi-walled carbon nanotubes reinforced aluminum matrix composites fabricated by friction stir processing[J].Materials&Design,2013,45:343-348.

[25] KWON H, LEPAROUX M. Hot extruded carbon nanotube reinforced aluminum matrix composite materials[J]. Nanotechnology,2012,23(41):415701.

[26] ESAWI A M K,MORSI K,SAYED A,et al.Fabrication and properties of dispersed carbon nanotube-aluminum composites[J].Materials Science and Engineering:A,2009,508(1-2):167-173.

[27] YUE G,CAI X L,WANG K J,et al.Interface reaction of CNTs/Al composites fabricated by high energy ball milling[J]. Advanced Materials Research,2013,750-752:90-94.

[28] 林师朋,刘金炎,纪艳丽.CNTs 增强铝基复合材料研究现状[J].有色金属科学与工程,2017,8(2):57-62.LIN S P,LIU J Y,JI Y L.Research status of CNTs reinforced aluminum matrix composites[J].Nonferrous Metals Science and Engineering,2017,8(2):57-62.

[29] ZHANG X,LI S F,PAN B, et al. Regulation of interface between carbon nanotubes-aluminum and its strengthening effect in CNTs reinforced aluminum matrix nanocomposites[J].Carbon,2019,155:686-696.

[30] ZHANG X,HOU X D,PAN D,et al.Designable interfacial structure and its influence on interface reaction and performance of MWCNTs reinforced aluminum matrix composites[J]. Materials Science and Engineering:A,2020,793:139783.

[31] LIU L, LI S F, ZHANG X, et al. Syntheses, microstructure evolution and performance of strength-ductility matched aluminum matrix composites reinforced by nano SiC-cladded CNTs[J].Materials Science and Engineering:A,2021,824:141784.

[32] CHEN B,SHEN J H,YE X X,et al.Solid-state interfacial reaction and load transfer efficiency in carbon nanotubes(CNTs)-reinforced aluminum matrix composites[J].Carbon,2017,114:198-208.

[33] WANG Z Y,CHEN G, XIA D G. Coating of multi-walled carbon nanotubes with SnO2 films of controlled thickness[J].Materials Letters,2008,62(17-18):2855-2857.

[34] HUANG Y, LIN J, DING X X, et al. Coating carbon nanotubes with iron oxide using methanol-thermal reaction[J].Materials Letters,2007,61(3):697-700.

[35] MANSOOR M, SHAHID M. A facile one-step method of coating aluminum on multiwall carbon nanotubes[J].Journal of Alloys and Compounds,2015,643:74-78.

[36] LIU X Q,LI C J,YOU X,et al.Size-dependent effects of Ti powders in the pure aluminum matrix composites reinforced by carbon nanotubes[J].Journalof AlloysandCompounds,2020,823:153824.

[37] LIU X Q,LI C J,YI J H,et al.Enhancing the interface bonding in carbon nanotubes reinforced Al matrix composites by the in situ formation of TiAl3 and TiC [J].Journal of Alloys and Compounds,2018,765:98-105.

[38] SABA F, SAJJADI S A, HADDAD-SABZEVAR M. Formation mechanism of nano titanium carbide on multi-walled carbon nanotube and influence of the nanocarbides on the load-bearing contribution of the nanotubes inner-walls in aluminum-matrix composites[J].Carbon,2017,115:720-729

[39] SABA F,SAJJADI S A,HADDAD-SABZEVAR M.Exploring the reinforcing effect of TiC and CNT in dual-reinforced Al-matrix composites[J].Diamond and Related Materials,2018,89:180-189.

[40] 吴庆捷. 碳纳米管增强铝基复合材料制备与力学性能研究[D].南昌:南昌大学,2019.WU Q J. Preparation and mechanical properties of carbon nanotubes reinforced aluminum matrix composites[D]. Nanchang:Nanchang University,2019.

[41] HERRMANN C F,FABREGUETTE F H,FINCH D S.Multilayer and functional coatings on carbon nanotubes using atomic layer deposition[J].Applied Physics Letters,2005,87:123110.

[42] ZHOU W W, YANG P, FAN Y C, et al. Simultaneous enhancement of dispersion and interfacial adhesion in Al matrix composites reinforced with nanoceramic-decorated carbon nanotubes[J].Materials Science and Engineering:A,2021,804:140784.

[43] 赵琪,马俊宾,谢明,等. 超声喷雾化学镀法制备镀Ni 碳纳米管及其微波吸收性能[J].复合材料学报,2018,35(1):117-123.ZHAO Q, MA J B, XIE M, et al. Ultrasonic spray preparation of chemical Ni-plating carbon nanotubes and microwave absorbing properties[J].Acta Materiae Compositae Sinica,2018,35(1):117-123.

[44] CARVALHO O,BUCIUMEANU M,MADEIRA S,et al.Interface analysis on an eutectic AlSi alloy reinforced with Ni coated MWCNT[J].Composites Part B:Engineering,2016,93:229-235.

[45] NAM D H,CHA S I,LIM B K,et al.Synergistic strengthening by load transfer mechanism and grain refinement of CNT/Al-Cu composites[J].Carbon,2012,50(1):2417-2423.

[46] JAGANNATHAM M,SANKARAN S,HARIDOSS P.Microstructure and mechanical behavior of copper coated multiwall carbon nanotubes reinforced aluminum composites[J]. Materials Science and Engineering:A,2015,638:197-207.

[47] ZHANG Y J, ZHANG Q, LI Y B, et al. Coating of carbon nanotubes with tungsten by physical vapor deposition[J].Solid State Communications,2000,115(1):51-55.

[48] CHEN X H,XIA J T,PENG J C,et al.Carbon-nanotube metal-matrix composites prepared by electroless plating[J].Composites Science and Technology,2000,60(2):301-306.

[49] JIANG L Q,GAO L.Modified carbon nanotubes:An effective way to selective attachment of gold nanoparticles[J].Carbon,2003,41(15):2923-2929.

[50] 陈小华,张高明,李宏健,等. 碳纳米管的化学镀银及SEM 研究[J].湖南大学学报(自然科学版),1999,26(6):14-17,56.CHEN X H,ZHANG G M,LI H J,et al.Preparation of coating of carbon nanotube with silver and SEM study[J].Journal of Hunan University(Natural Sciences),1999,26(6):14-17,56.

[51] 聂俊辉. 放电等离子体烧结制备镀钼碳纳米管/铜复合材料:第八届中国钢铁年会论文集[C].北京:中国金属学会,2011.1761-1767.NIE J H.Fabrication of molybdenum-coated carbon nanotubes/copper composites by using spark plasma sintering:2011 CSM Annual Meeting Proceedings[C].Beijing:The Chinese Society For Metals,2011.1761-1767.

[52] LAHA T,KUCHIBHATLA S,SEAL S,et al.Interfacial phenomena in thermally sprayed multiwalled carbon nanotube reinforced aluminum nanocomposite[J].Acta Materialia, 2007,55(3):1059-1066.

[53] WEI W F, LIAO Q H, YANG Z F, et al. Interfacial modification and performance enhancement of carbon matrix/aluminum composites[J].Journal of Alloys and Compounds,2022,903:163877.

[54] BAKSHI S R, KESHRI A K, SINGH V, et al. Interface in carbon nanotube reinforced aluminum silicon composites:Thermodynamic analysis and experimental verification[J].Journal of Alloys and Compounds,2009,481(1-2):207-213.

[55] YANG X D, SHI C S, HE C N, et al. Synthesis of uniformly dispersed carbon nanotube reinforcement in Al powder for preparing reinforced Al composites[J].Composites Part A: Applied Science and Manufacturing,2011,42(11):1833-1839.

[56] GUAN H D,LI C J,PENG Y Z,et al.Fe-based metallic glass particles carry carbon nanotubes to reinforce Al matrix composites[J].Materials Characterization,2022,189:112006.

[57] 鄢来朋,谭占秋,熊定邦,等. 碳纳米管/铝复合材料界面调控研究进展[J].中国材料进展,2016,35(12):943-949.YAN L P,TAN Z Q,XIONG D B,et al.Research progress on the interface control in CNT/Al composites[J].Materials China,2016,35(12):943-949.

[58] 俞子贇. 碳纳米管增强铝基复合材料界面调控及力学性能研究[D].上海:上海交通大学,2019.YU Z Y.Interface tailoring and mechanical performance of carbon nanotube reinforced aluminum matrix composites[D]. Shanghai:Shanghai Jiao Tong University,2019.