随着航空航天领域的发展,其对轻质高强复合材料的需求日益增加,铍/铝复合材料由此成为关注的焦点。 铍金属具有高强度、高硬度、低密度的特点,铝合金具有可加工、可变形的特点。铍/铝复合材料结合了铍金属和铝合金的优点, 是一种高比强度、高比刚度的复合材料,同时具有尺寸稳定性好、韧性高等优秀性能。 自20 世纪60 年代开始,铍/铝复合材料就作为一种重要的结构材料[1]和光学材料[2]在航空航天、汽车工业、电子、光学结构和卫星结构等领域中被广泛应用。 例如美国国家航空航天局使用了美国Materion 公司生产的铍/铝复合材料作为高精度反射镜的底座,因为铍/铝复合材料保留了铍金属低热膨胀系数、 高刚度、 低密度优点的同时,可以使用电子束焊接[3]。 此外,洛克希德·马丁公司制备的熔模铸件也被用于一些先进的航空航天设备中, 如RAH-66 科曼奇直升机和F-22 喷气式战斗机[4]。

目前制备铍/铝复合材料的方法主要有熔模铸造法[5]和粉末冶金法[6-7]。 本课题组近期采用自排气压力浸渗法制备了铍/铝复合材料,成功制备出超高强度、超高强化效率的铍/铝复合材料[8]。本文综述了铍/铝复合材料的主要制备技术,概述了基于各种强化机制的材料性能设计研究进展,并且展望了铍/铝复合材料的应用前景,提出了未来潜在的研究方向。

1 铍/铝复合材料制备技术

1.1 熔模铸造法

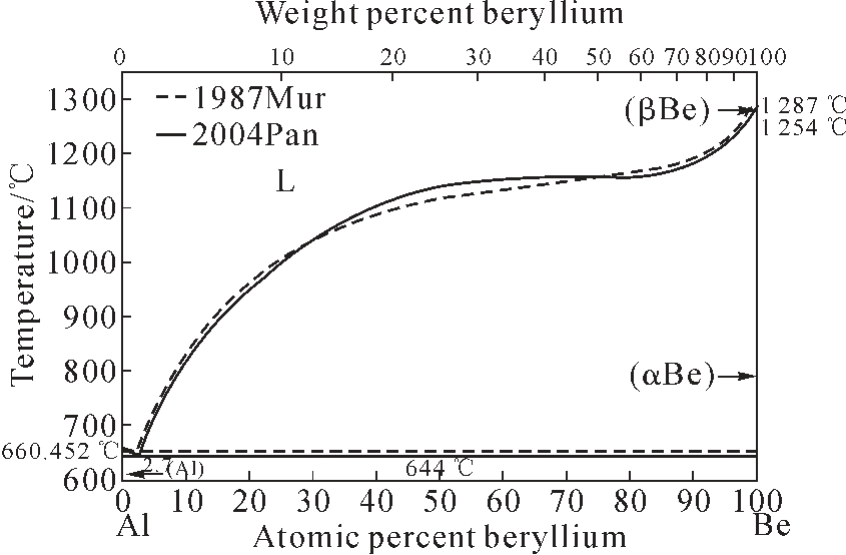

熔模铸造法是制备铍/铝复合材料的常用方法,是一种近净成形工艺, 其优点是可以减少后续的加工环节及生产构件所需要添加的合金量, 使生产构件的成本大幅度降低[9-10]。 由Al-Be 二元相图(图1)可以看出,两相的熔点相差很大,且凝固范围宽,导致铸造铍/铝复合材料的微观组织容易产生气孔、 偏析、缩孔和热裂等缺陷。 由于Be 金属的高熔点和高活泼性,熔模铸造法是铸造高铍含量铍/铝复合材料的唯一实用方法,并且需要在真空中完成熔化和铸造[9]。

图1 Al-Be 二元相图[11]

Fig.1 Binary phase diagram of Al-Be[11]

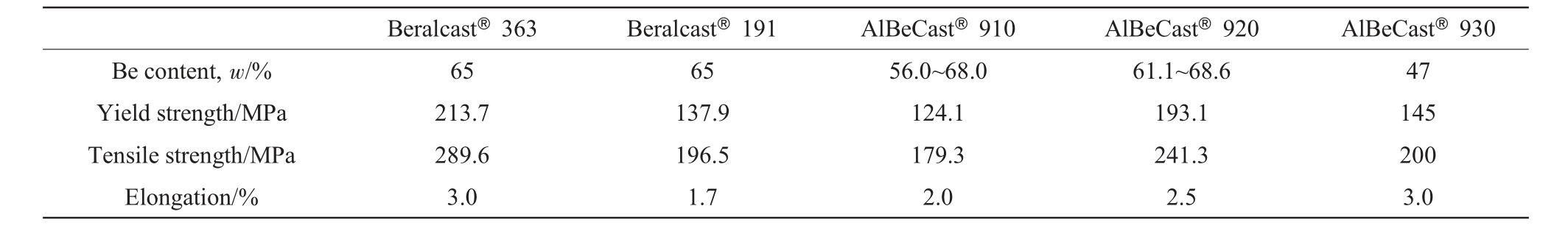

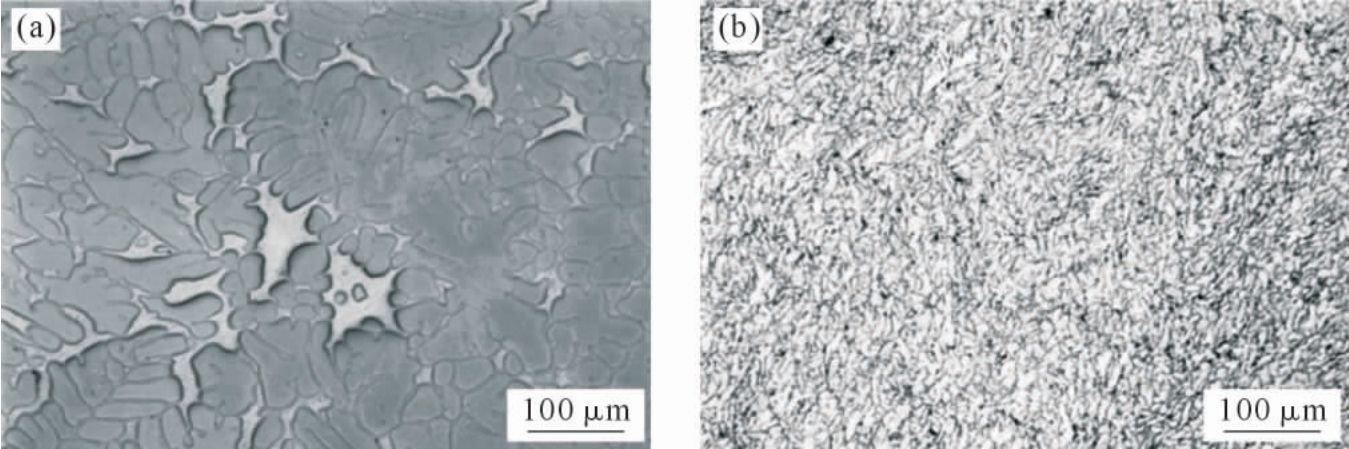

由IBC 先进合金公司生产的Beralcast 系列和Materion 公司生产的AlBeCast 系列的铸造铍/铝复合材料应用最为广泛,其主要产品和性能如表1 所示[9,12-13]。 Beralcast®363 主要应用于高强度、高弹性模量的精密铸造结构中,相较于Al-356 合金,密度降低22%,硬度提高了3.5 倍。 Beralcast®191 主要作为中等强度铸造电子和热封装材料使用。 此外,Beralcast®191 还应用于特定的光学系统中,其工作温度范围和热导率为提高系统的稳定性起到了至关重要的作用。 AlBeCast 系列主要通过熔模铸造法制备,可用于制造光学元件、电子设备外壳、航空电子封装和汽车零部件。 图2 所示为使用AlBeCast®910 通过熔模铸造法生产的各种器件以及材料的微观组织[9],图2(b)中黑色部分为Be 相,灰色部分为Al 基体。

表1 铸造铍/铝复合材料的性能[9,12-13]

Tab.1 Properties of as-cast Be/Al composites[9,12-13]

Beralcast®363Beralcast®191AlBeCast®910AlBeCast®920AlBeCast®930 Be content, w/%656556.0~68.061.1~68.647 Yield strength/MPa213.7137.9124.1193.1145 Tensile strength/MPa289.6196.5179.3241.3200 Elongation/%3.01.72.02.53.0

图2 AlBeCast®910:(a)铸造产品,(b)微观组织[9]

Fig.2 AlBeCast®910:(a)cast products,(b)microstructure[9]

Yu 等[14]用高纯Be 铸锭、Al 铸锭、Zr 铸锭和Al-Sc中间合金作为原料, 通过真空感应熔炼将铸锭加热至(1 420±10)℃,均匀化30 min 后倒入水冷铜坩埚,得到了含有0.4%Sc(质量分数,下同),0.4%Zr 和62%Be 的铍/铝复合材料。 但是此方法目前仅适用于实验室制备铍/铝复合材料,尚未实现大批量生产。 杨一群等[15]通过精密铸造法制备了某航天卫星铍/铝复合材料支架,成分为60%~65%Be、30%~35%Al 和少量的Ag、Co、Ge。 在铸造前通过模拟软件对支架的充型和凝固过程进行模拟, 对工艺参数进行了优化,确定支架浇铸温度为1 300 ℃。 最终材料的抗拉强度为248.6 MPa,屈服强度为191.8 MPa,伸长率为2.10%,其性能与表1 中美国公司生产的铸造铍/铝复合材料性能相当。

1.2 粉末冶金法

粉末冶金法对铍/铝复合材料实现最佳性能至关重要,并且粉末冶金法同样可以实现近净成形,使材料生产在成本方面更有竞争力[16]。 Materion 公司生产的AlBeMet 系列是典型的粉末冶金法制备的铍/铝复合材料,已经被广泛应用于航空航天工业领域[17-18]。

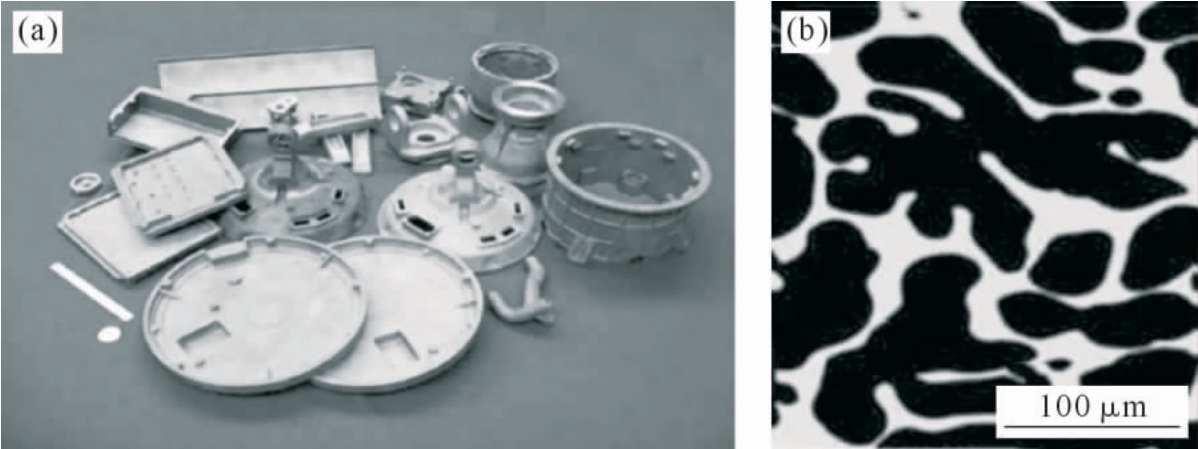

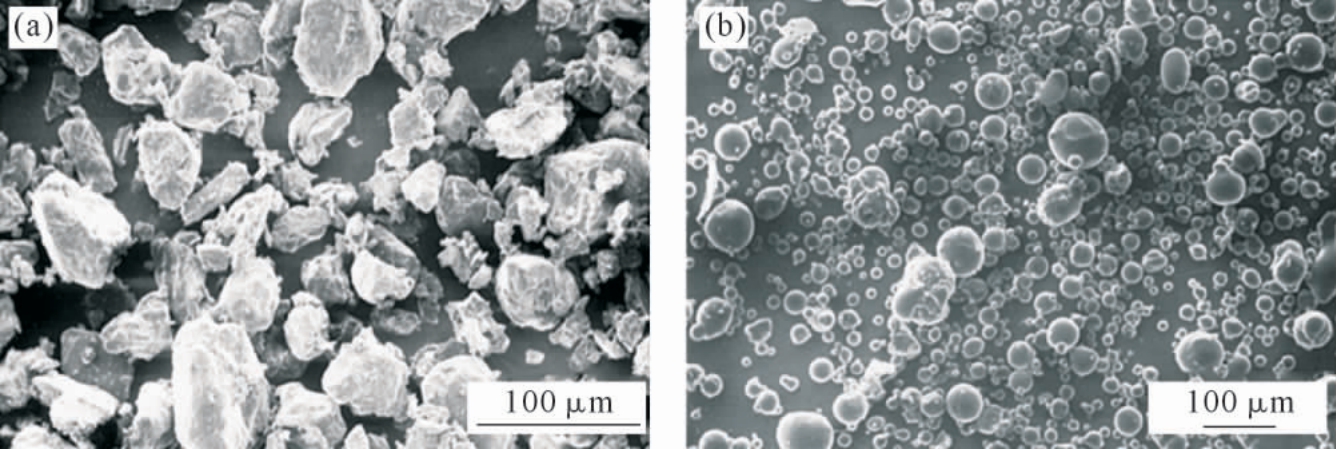

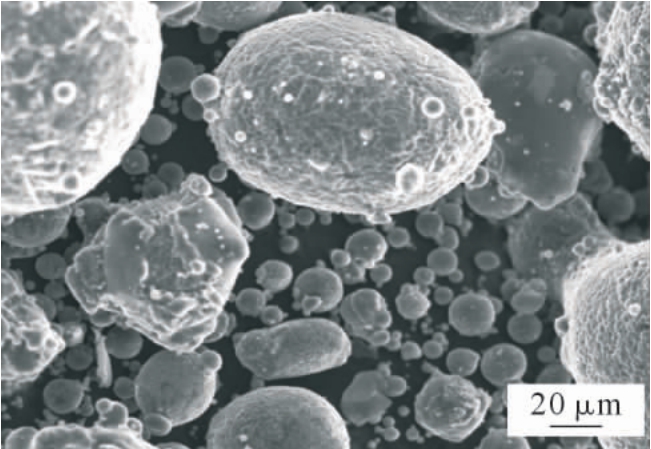

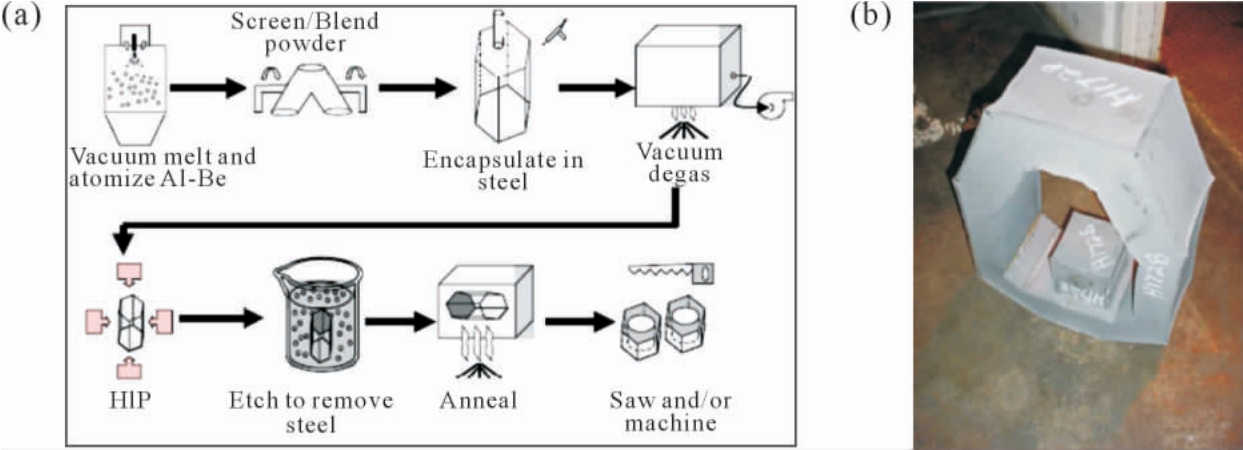

Be 粉原料形貌对粉末冶金法制备的铍/铝复合材料的性能至关重要。 大多数Be 粉生产通过冲击研磨法制备, 即通过压缩空气使Be屑气动冲击Be靶产生Be 粉。 到20 世纪80 年代中期, 美国开发出了利用真空铸造和废Be 原料对铍熔体进行气体雾化以生产球形粉末的技术。两种方法生产的Be 粉微观形貌如图3 所示[16]。 2007 年,Brush Wellman 公司的Knapp 等[19]提出了一种新的粉末制备方法,即用惰性气体雾化法制备出铍铝的预合金粉体, 微观形貌如图4 所示。 再用预合金粉体作为粉末冶金原料制备坯料,随后进行热等静压(hot isostatic pressing,HIP)、脱模、退火和加工等步骤,即得到粉末冶金产品,图5(a)为工艺过程示意图,图5(b)为得到的未加工的坯料。

图3 Be 粉微观形貌:(a)冲击研磨法,(b)气体雾化法[16]

Fig.3 Microstructure of Be powders:(a)impact ground,(b)atomized spherical[16]

图4 铍/铝预合金粉体[19]

Fig.4 Pre-alloyed powders of Be/Al[19]

图5 粉末冶金法制备Be/Al 复合材料工艺流程及制得坯料示意图:(a)工艺流程,(b)未加工坯料[19]

Fig.5 Schematic of the preparation process of the Be/Al composite by the powder metallurgy method and photo of the un-machined blank:(a)process,(b)un-machined blank[19]

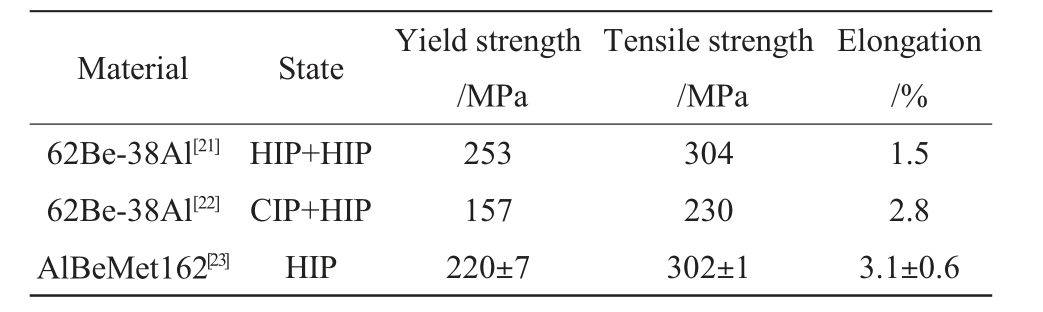

国内也有团队使用粉末冶金法制备铍/铝复合材料。刘向东等[20]通过粉末冶金法制备了Be 含量为62%(质量分数)的Be/6061Al 复合材料,经过时效处理后,使材料的硬度提高[20]。 吕一格等[21]称取质量分数为62%的纯Be 和38%的纯Al 粉末作为原料,两种粉末机械混合后通过两次热等静压, 得到坯料。在其团队的另一项研究中,使用相同的原料配比和混合方式,在热等静压前先进行一步冷等静压(cold isostatic pressure,CIP)预压成坯,随后热等静压成坯料[22]。 以上两种方法制备的铍/铝复合材料与Materion 公司生产的AlBeMet162 在成分上相同, 区别在于制备工艺参数等方面, 其性能对比如表2 所示。 在一次热等静压状态下,国产铍/铝复合材料的屈服强度和抗拉强度与AlBeMet162 存在较大差距。 在经过二次热等静压后,国产铍/铝复合材料的强度有所提高,但是伸长率大幅度下降。

表2 国内外62Be-38Al性能对比

Tab.2 Performance comparison of 62Be-38Al domestically and abroad

MaterialStateYield strength/MPa Elongation/%62Be-38Al[21] HIP+HIP2533041.5 62Be-38Al[22] CIP+HIP1572302.8 AlBeMet162[23]HIP220±7302±13.1±0.6 Tensile strength/MPa

国产粉末冶金铍/铝复合材料在空间光学系统中有成熟的应用。 长春光学精密机械与物理研究所从西北稀有金属研究院购进粉末冶金铍/铝复合材料坯料,经过机械加工、表面改性、抛光、镀膜等的处理后,成功制备出直径为120 mm 口径的铍/铝复合材料平面反射镜[24-25]。

1.3 自排气压力浸渗法

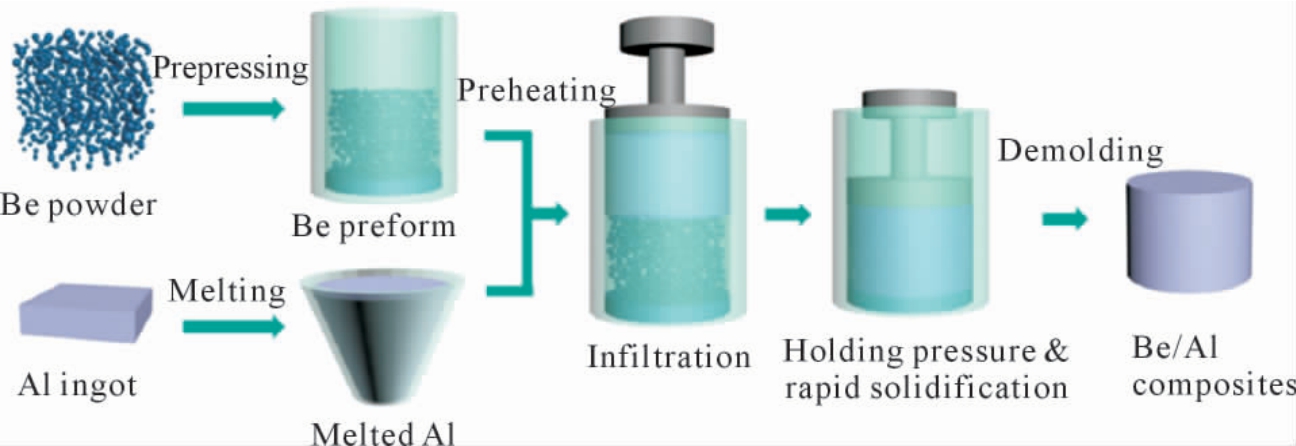

自排气压力浸渗法在复合材料的制备中应用广泛,已经成功制备出了SiCp/7075Al[26]、ZrW2O8/Al-Si[27]、Nano-AlN/AA6061[28]、Ti3AlC2/Al[29]、多层石墨烯/Al[30]、B4C/Al[31]等数十种复合材料,并且制备的材料性能优异。 本课题组也将自排气压力浸渗法应用于铍/铝复合材料的制备,成功制备出了具有极高强度的铍/铝复合材料[8]。 图6 为自排气压力浸渗法制备铍/铝复合材料的流程示意图, 以Be 粉和Al 锭作为原料,将铍粉在钢制模具中压制成体积分数为54%(质量分数为45%) 的预制体, 将预制体在600 ℃下预热,同时将Al 锭在760 ℃熔化。 随后将液态Al 倒入装有Be 预制体的模具中,机械加压使Al 液渗透进预制体,同时排除模具中的气体。 浸渗完毕后保压,同时利用循环水快速冷却, 冷却后脱模即得到含Be量为45%(质量分数)的铍/铝复合材料(45Be/Al)坯料[8]。

图6 自排气压力浸渗法制备铍/铝复合材料流程示意图[8]

Fig.6 Schematic of the preparation process of the Be/Al composite by the self-exhaust pressure infiltration technology[8]

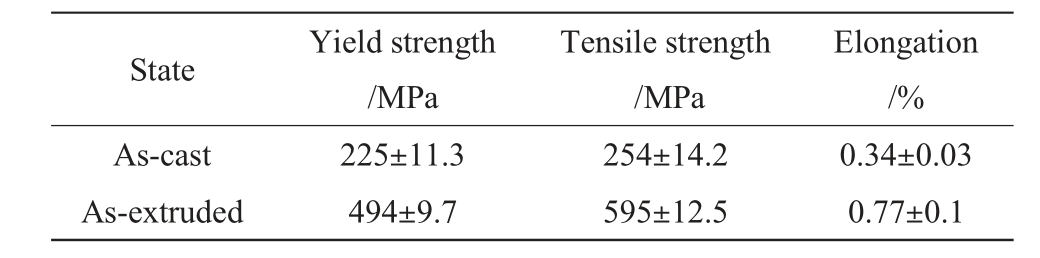

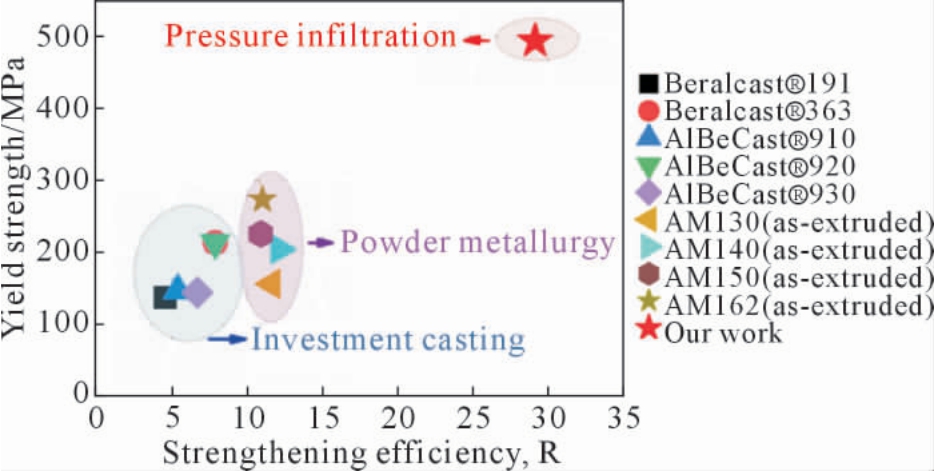

45Be/Al 铸态和挤压态的力学性能如表3 所示,对比表2 中的数据,铸态45Be/Al 相较于冷等静压后热等静压的62Be/Al 性能明显较高, 低于二次热等静压的性能, 并且低于热等静压态的AlBe-Met162。 由于Be 含量的不同, 需要对比其强化效率。 经分析,如图7 所示,与熔模铸造和粉末冶金方法制备的铍/铝复合材料相比,自排气压力浸渗法制备的铍/铝复合材料的强化效率提高了100%以上[8]。实验表明,自排气压力浸渗法是制备铍/铝复合材料的一种成功且可行的方法。

表3 45Be/Al 铸态和挤压态的力学性能

Tab.3 Tensile properties of the 45Be/Al composite in the as-cast and as-extruded states

StateYield strength/MPa Elongation/%As-cast225±11.3254±14.20.34±0.03 As-extruded494±9.7595±12.50.77±0.1 Tensile strength/MPa

图7 不同制备方法和不同铍含量的铍/铝复合材料的强化效率和屈服强度[8]

Fig.7 Comparison of strengthening efficiency and yield strength of beryllium-aluminum composites prepared by different preparation methods and different beryllium contents[8]

2 铍/铝复合材料的性能设计

铍/铝复合材料在服役过程中,弹性模量和屈服强度是其最重要的性能指标。 Nardone 等[32]通过Tsai-Halpin 公式计算了Beralcast®363 和Beralcast®191 的弹性模量, 计算结果与实验结果吻合良好。Tsai-Halpin 公式如下所示:

式中,Ec 为复合材料弹性模量;Em 为基体弹性模量;Vp 为增强体的体积分数。 n 的值通过下式计算:

式中,Er 为增强体弹性模量;CL 为形状因子,其值取决于增强体的几何形状,对于非连续、长径比为s 的增强体而言,形状因子CL 通过下式获得:

从公式可以看出, 复合材料的弹性模量主要受到基体弹性模量和增强体含量、弹性模量、几何形状的影响。

颗粒增强金属基复合材料强度的影响因素众多,主要强化机制包括Orowan 强化、晶界强化、热错配强化、载荷传递强化等[33]。利用这些强化机制通过加工手段和制备方法等对铍/铝复合材料的性能进行设计,可以分为3 类,即基体性能设计,包括元素固溶、晶粒大小、位错密度;增强体设计,包括含量、形状、尺寸、弥散程度等;基体和增强体界面结构, 例如界面载荷传递效率、 界面的机械结合方式等。 下面将结合已有的相关研究进行讨论。

2.1 基体性能设计

2.1.1 固溶强化

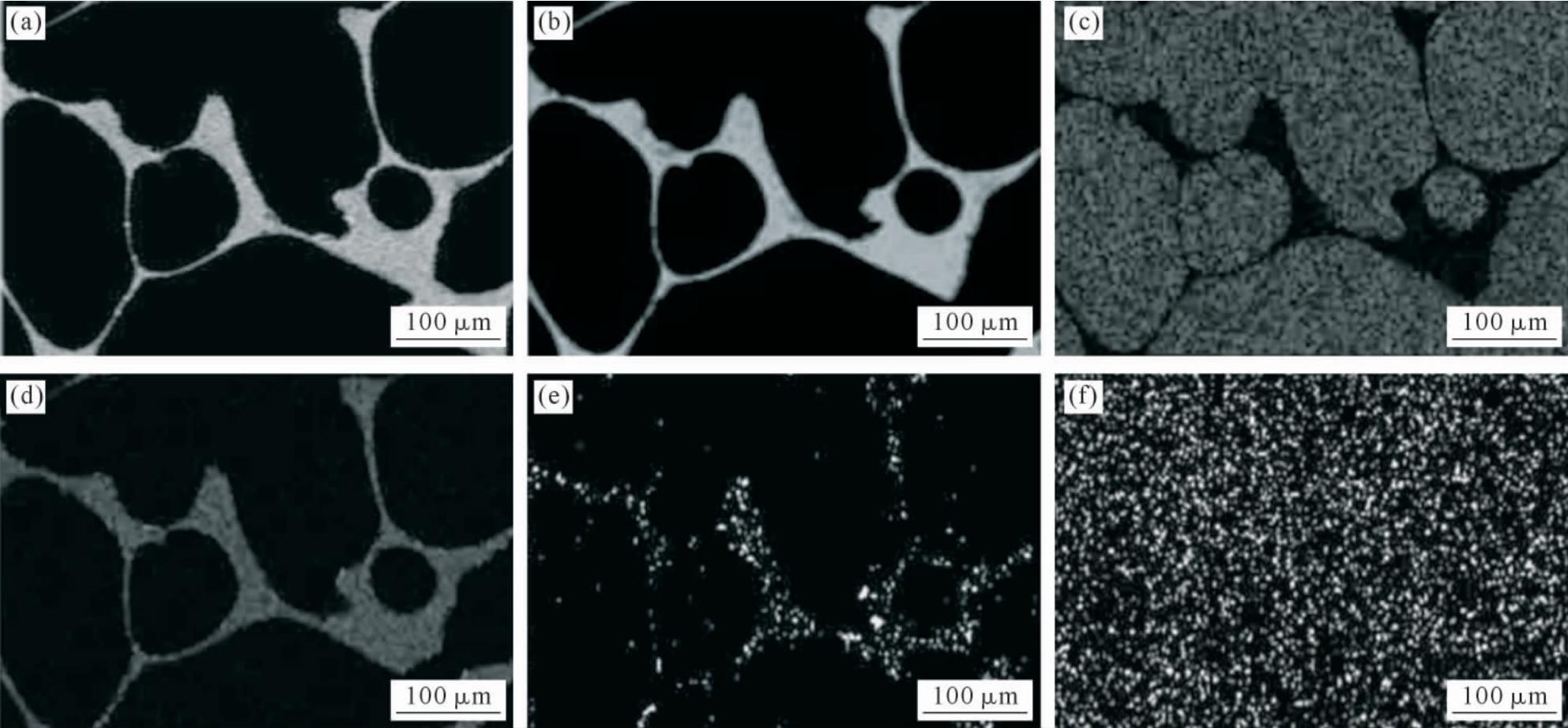

Schuster 等[9]对Materion 公司生产的AlBeCast®910 和AlBeCast®920 的合金元素分布及其强化作用进行了研究。 AlBeCast®910 中含有3%(质量分数)的Ni 元素。 Ni 元素主要分布在Be 相中,在含量较低的情况下,Ni 元素提高了Be 的强度。 同时,有少量Ni 元素分布在Al 相中,起到了增加Al 相强度和硬度的作用,并使Al 的热膨胀系数降低。 AlBe-Cast®920 的合金成分为65%Be(质量分数,下同),3%Ag,1%Co 以及0.75%Ge。 图8 所示为AlBeCast®920 的能谱分析,其中Ag 和Ge 元素主要分布在Al相中,Co 元素在Al 相和Be 相中均有分布。 3 种合金元素存在于Al 相中,提高了其强度和硬度,这是AlBe-Cast®920 屈服强度和拉伸强度提高的主要原因。

图8 AlBeCast®920 能谱分析:(a)微观组织,(b)Al 元素分布,(c)Be 元素分布,(d)Ag 元素分布,(e)Ge 元素分布,(f)Co 元素分布[9]

Fig.8 EDS analysis of AlBeCast®920:(a)microstructure,(b)Al,(c)Be,(d)Ag,(e)Ge,(f)Co[9]

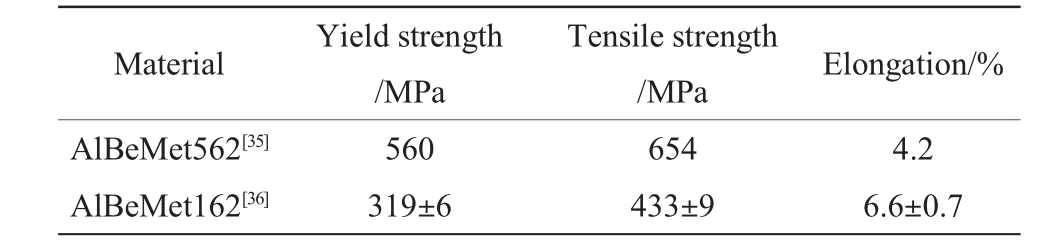

在粉末冶金法制备的铍/铝复合材料中同样可以添加合金元素提高力学性能。AlBeMet562 相较于AlBeMet162 材料,Al 基体中含有3%(质量分数)的Mg 元素[34]。 Nardone 等[35]对挤压后的AlBeMet562材料进行了测试, 其结果与挤压后的AlBeMet162性能对比如表4 所示, 拉伸实验均沿挤压方向测试。 添加了Mg 元素的AlBeMet562 材料的伸长率相较于纯铝基体的AlBeMet162 有所下降, 但屈服强度和抗拉强度均得到大幅度提升。 Nardone 等认为Mg 元素起到对Al 基体固溶强化的作用。

表4 挤压态AlBeMet562 与AlBeMet162 拉伸性能

Tab.4 Tensile properties of as-extruded AlBeMet562 and AlBeMet162

MaterialYield strength/MPa Tensile strength/MPaElongation/%AlBeMet562[35]5606544.2 AlBeMet162[36]319±6433±96.6±0.7

2.1.2 晶界强化

根据Hall-Petch 关系,在一定晶粒尺寸范围内,晶粒尺寸越小,材料强度越高[37]。晶粒细化对材料强度做出的贡献可以通过下式进行计算[35]:

式中,K 为Hall-Petch 常数;Dg 为晶粒尺寸。

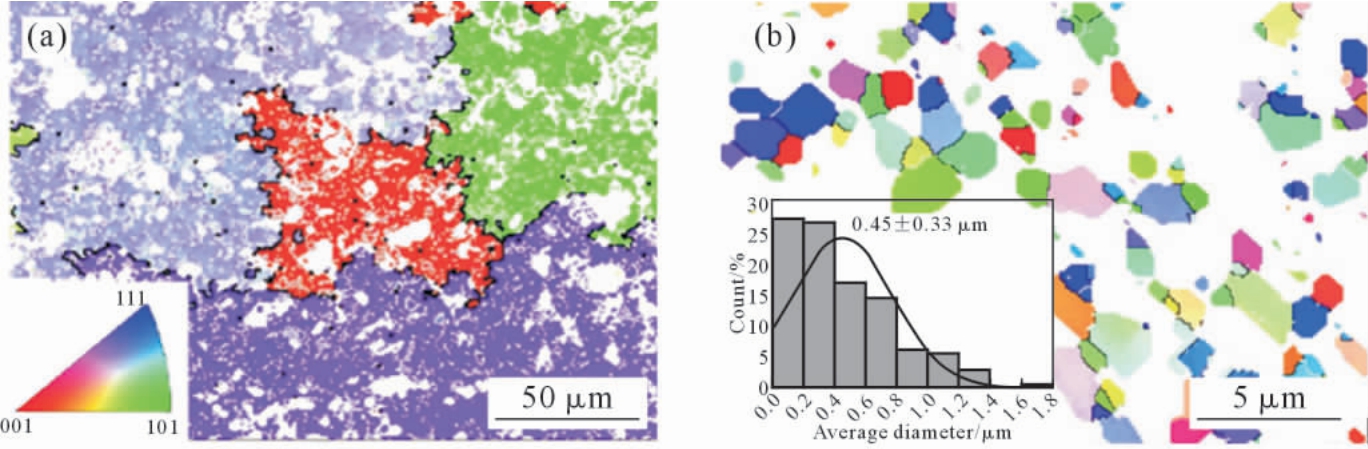

Nardone 等[32]计算了晶界强化对铸态Beralcast®363 和锻造态Beralcast®310 性能的贡献。 铸造态Beralcast®363 中晶界强化贡献强度为15 MPa,经过锻造后的Beralcast®310 材料中, 晶界强化带来的强度贡献达到了51 MPa。 图9 为本课题组[8]用自排气压力浸渗法制备的45Be/Al 复合材料挤压前后的反极图。如图9(b)所示,挤压后的样品中近等轴或等轴Al 晶粒大小平均为450 nm, 远小于铸态样品中数十甚至数百微米大的Al 晶粒。 经过计算,铸态45Be/Al 复合材料中晶界强化带来强度的提升仅为5 MPa,热挤压后,晶粒大幅细化,晶界强化对材料性能的贡献达到了111 MPa。因此,通过热加工等手段细化晶粒,对铍/铝复合材料性能的提升具有显著的效果。

图9 45Be/Al 复合材料的反极图:(a)挤压前,(b)挤压后[8]

Fig.9 Inverse pole figure maps of 45Be/Al composites:(a)as-cast state,(b)as-extruded state[8]

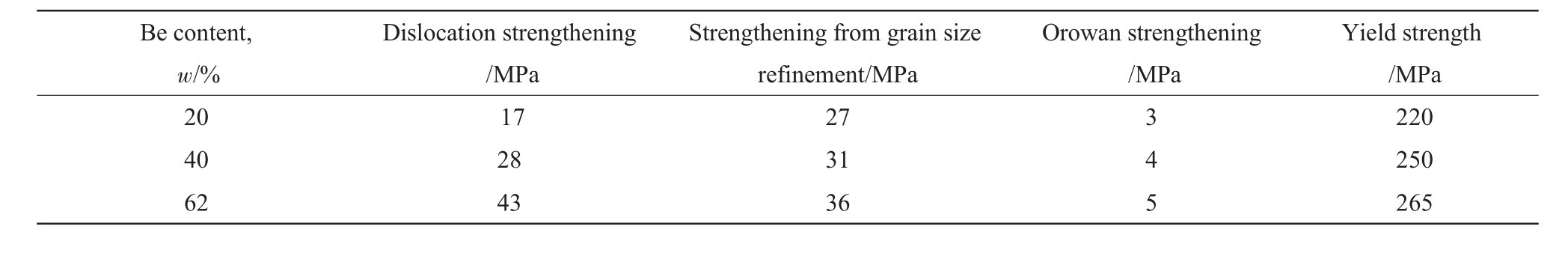

2.1.3 位错强化

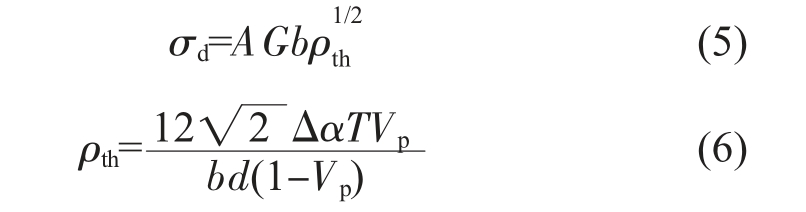

由于铍、 铝两相的热膨胀系数差别很大,铍/铝复合材料经过高温处理后回到室温,Be 相周围存在较高的残余应力,从而产生大量的位错,使材料强度得到提高[20]。 位错密度的提高带来材料强度提高的数值σd 通过下式计算[35]:

式中,A 为材料常数;G 为基体剪切模量;b 为位错伯氏矢量;ρth 为直径为d 的颗粒产生的位错环密度;Δα 基体与增强体的热膨胀系数差;ΔT 为温度变化值;Vp 为增强体的体积分数。

Nardone 等对Beralcast®363[32]、Beralcast®310[32]以及AlBeMet562[35]3 种铍/铝复合材料中由于热错配应力造成的位错密度升高带来的强化效果进行了定量计算, 其对3 种材料的强度贡献值分别为17、29、65 MPa。 本课题组[8]制备的45Be/2024Al 复合材料由于高的温度变化值(ΔT=500 ℃),导致了高位错含量, 并且在热挤压后位错密度进一步提高,透射电子显微镜图像如图10 所示。 经过计算后发现,在铸态样品中,位错强化对基体强度贡献值为134 MPa, 并且这一数值在挤压态的样品中提高到205 MPa。 因此,通过提高冷热温度差、塑性变形等手段来提高复合材料基体中的位错密度,是一种可以有效提高基体强度的方法。

图10 45Be/Al 复合材料的TEM 图像:(a)铸态,(b~c)挤压态[8]

Fig.10 TEM images of the Be/Al composites:(a)as-cast state,(b~c)as-extruded state[8]

2.2 增强体设计

2.2.1 增强体含量

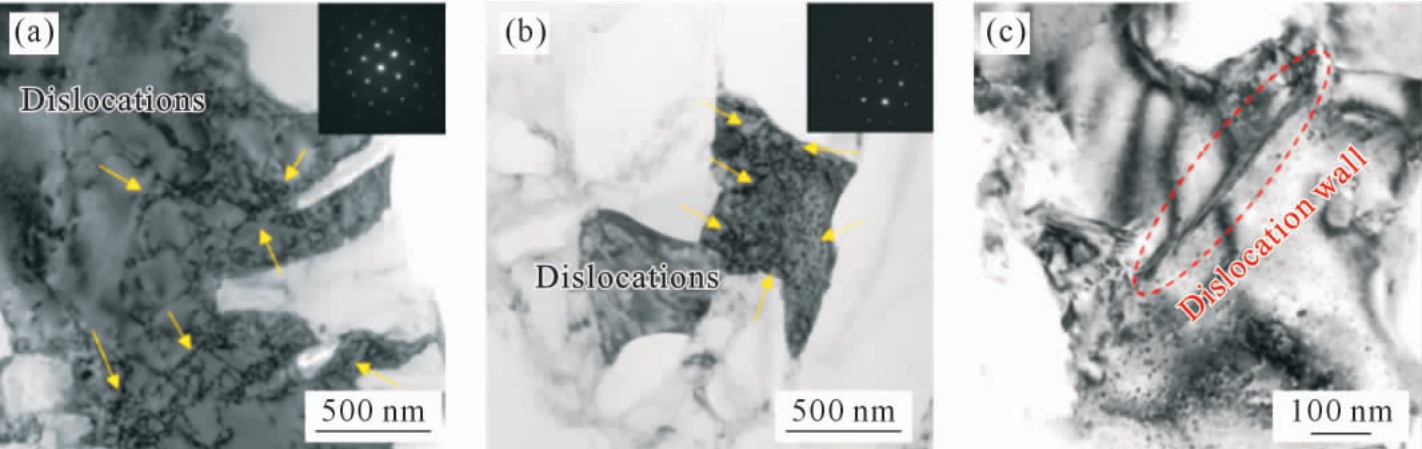

从式(1)(3)(6)可以看出,增强体的含量与复合材料的弹性模量以及位错密度密切相关, 进而影响复合材料的强度。 Liu 等[7]通过粉末冶金法制备了铍含量分别为20%(质量分数,下同)、40%和62%的Be/6061Al 复合材料, 并计算了不同铍含量下各种强化机制对材料强度的贡献及复合材料屈服强度,结果如表5 所示。 位错强化与晶界强化对基体强度的贡献随着Be 含量的增加而提高,同时Be/6061Al复合材料的屈服强度也提高, 但Orowan 强化机制对增强体含量并不敏感。 在较低Be 含量下,晶界强化的贡献高于位错强化; 在较高Be 含量下位错强化的贡献则高于晶界强化,这是由于复合材料中的位错密度在高Be 含量下更大。

表5 不同铍含量下不同强化机制对基体强度的贡献及复合材料屈服强度

Tab.5 Calculated strengthening increments in the aluminum matrix and yield strength of composites with different Be contents

Be content,w/%Yield strength/MPa 2017273220 4028314250 6243365265 Dislocation strengthening/MPa Strengthening from grain size refinement/MPa Orowan strengthening/MPa

2.2.2 增强体尺寸

在制备铍/铝复合材料时, 对铍粉尺寸进行筛选,或者通过加工手段细化铍相,是调控铍/铝复合材料性能的一种简单而有效的方法。Orowan 强化机制是增强体颗粒阻碍位错运动产生的强化效果,其本质是对基体的强化, 但是由于其强化效果可以通过筛选增强体来实现调控,因此在增强体设计中进行讨论。 位错绕过颗粒所需的应力值τc 通过下式计算:

式中,d 为颗粒平均尺寸;r0 为位错截止半径(4b);L为颗粒平均间距;G 为基体剪切模量;b 为位错伯氏矢量。 可以看出Orowan 强化机制的强化效果受到增强体尺寸、分布的影响较大。 当颗粒尺寸较大时可以忽略不计[38]。

Nardone 等[32]分析了Orowan 强化对铸态Beralcast®363 和锻造态Beralcast®310 性能的贡献,两种材料的微观组织如图11 所示。 Beralcast®363 中铍相粗大,并且存在明显的枝晶,经过计算Orowan强化机制对基体的强度贡献仅为2 MPa, 几乎可以忽略不计。 对于锻造态的Beralcast®310,铍相的尺寸明显小于Beralcast®363,Orowan 强化机制对材料强度贡献达到了20 MPa, 但同样处于较低水平。在Liu 等[7]制备的Be/6061Al 复合材料中使用的铍粉尺寸为7~9 μm,因此铍颗粒带来的Orowan 强化贡献也仅为3~5 MPa。本课题组[8]制备的45Be/Al 复合材料中使用的铍粉大小为(2.2±1.4)μm,远远小于Beralcast®363 和Beralcast®310 中数十甚至上百微米大的增强体,因此Orowan 强化的影响不可忽视。经过计算,Orowan 强化机制对材料强度的贡献达到了85 MPa。

图11 Be/Al 复合材料微观组织:(a)Beralcast®363,(b)Beralcast®310[32]

Fig.11 Microstructure of Be/Al composites:(a)Beralcast®363,(b)Beralcast®310[32]

此外, 在2.1.3 中对位错强化进行讨论时注意到,Nardone 等[32,35]在计算中常数A、Δα 和ΔT 的取值相同,均为1.25,3.6×10-6 ℃-1 与250 ℃,且3 种材料铍含量相近, 但最终在不同材料中的强化效果却大相径庭, 故推测其主要的差距来源于增强体颗粒直径d。 因此,增强体不仅会因为阻碍位错运动导致材料强化, 还会因为位错绕过颗粒后留下位错环导致位错密度升高实现材料强化, 而这两点强化机制均与增强体尺寸息息相关。

2.2.3 增强体形貌

从式(3)可以看出,增强体的形貌对复合材料弹性模量存在影响。此外,增强体形貌与界面载荷传递效率也存在关系,这点将在下一节中进行讨论。对于粉末冶金法和压力浸渗法制备的铍/铝复合材料,可以通过对铍粉进行筛选、 热加工等手段来改变铍相形貌;对于铸造法制备的铍/铝复合材料,则可以通过添加合金元素来实现调控铍相形貌, 同时在一定程度上提高材料的强度。

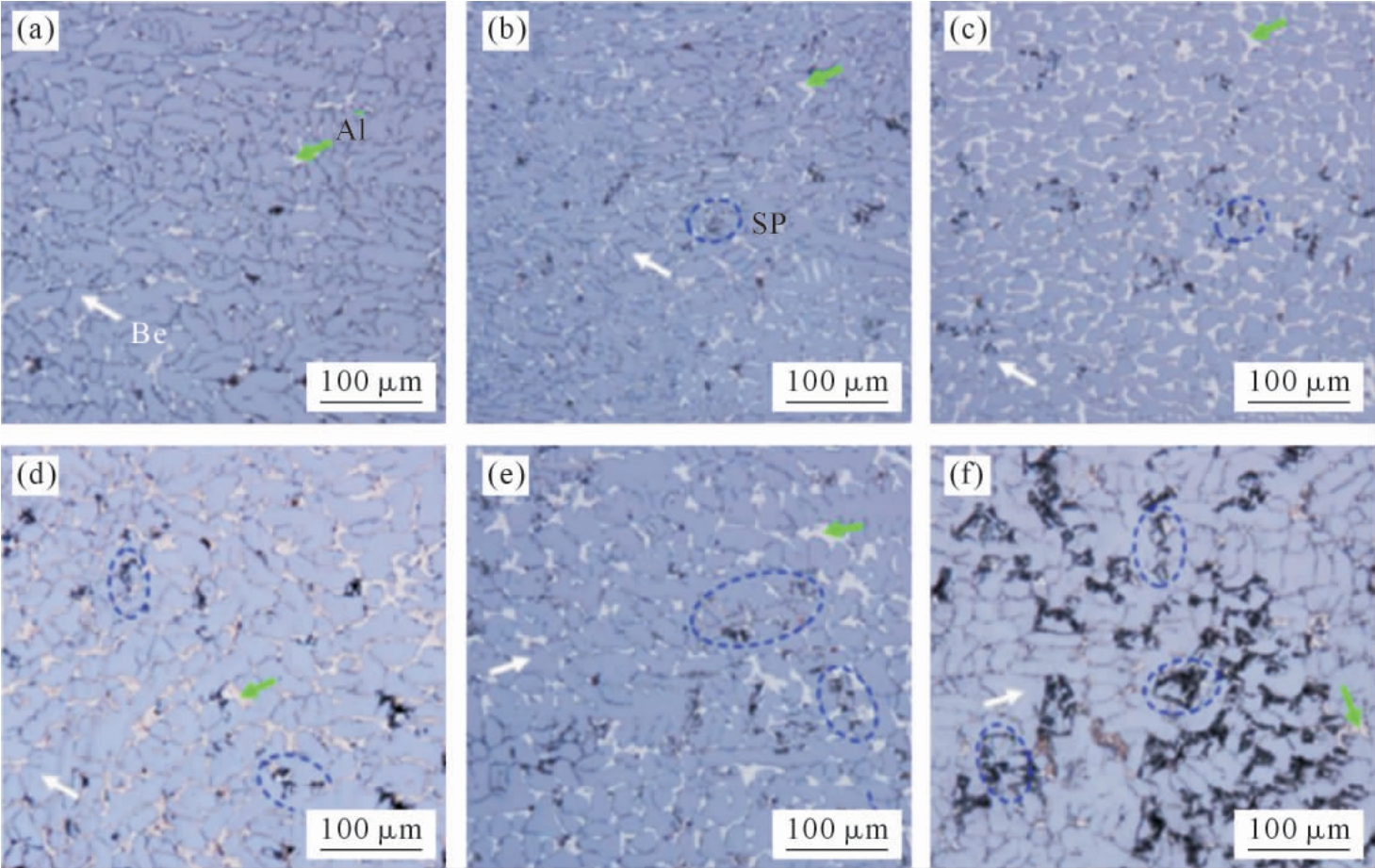

Yu 等[39]研究了不同含量Sc 元素的添加对铸造铍/铝复合材料微观组织和力学性能的影响。结果表明,相较于未添加合金元素的Be/Al 复合材料,添加了0.2%(质量分数) 的Sc 元素后,Be 的晶粒大小有小幅度减小, 并且平均二次枝晶臂间距缩短, 如图12(b)所示。当添加了质量分数为0.4%的Sc 元素后,Be 相的枝晶结构几乎消失, 同时Be 相的细化效果最好,如图12(c)所示。随着Sc 元素的含量进一步增加,Be 相的树枝状结构再次出现, 并且在Be/Al 界面处出现了以Al3Sc 和Be13Sc 为主的第二相。 此外Sc 元素的加入降低了Be 的塑性, 但显著提高了其显微硬度和弹性模量。 因此认为Sc 合金化对铸造Be-Al 合金的组织和力学性能有积极影响。 在其团队的另一项研究中[5],除了添加Sc 元素外,还添加了Zr 元素,发现同时加入Sc、Zr 两种元素时,合金化效果更佳。 并且Sc、Zr 元素优先与Be 反应,从而导致对Be 相的增强效果高于Al 相。

图12 不同Sc 含量的铸态Be/Al 复合材料光学显微组织:(a)0 Sc,(b)0.2 Sc,(c)0.4 Sc,(d)0.6 Sc,(e)1.0 Sc,(f)3.0 Sc[39]

Fig.12 Optical microstructures of as-cast Be/Al composites with different Sc contents:(a)0 Sc,(b)0.2 Sc,(c)0.4 Sc,(d)0.6 Sc,(e)1.0 Sc,(f)3.0 Sc[39]

2.3 界面结构设计

复合材料的高强度, 以及复合材料弹性模量的实验值与计算值的高度吻合, 都意味着超高的载荷传递效率[8,35]。 载荷传递强化可以通过下式计算[32]:

式中,σcy 为复合材料屈服强度;σmy 为基体屈服强度;Vp 为增强体的体积分数;s 为增强体长径比。 可以看出,除了增强体的含量以外,增强体的长径比也与复合材料的载荷传递强化效果相关。 Nardone 等[32]对Beralcast®363 载荷传递强化效果的计算结果为65 MPa, 因此复合材料屈服强度的理论计算值为245 MPa,与实验值249 MPa 吻合相当好。 本课题组45Be/Al 复合材料[8]屈服强度的计算值与实验值也相当吻合,分别为472 MPa 与494 MPa。 但是Nardone 等[32]对Beralcast®310 的载荷传递强化效果进行计算时发现,由于式(8)未考虑增强体承受载荷的上限,导致计算值(850 MPa)远高于实验值(293 MPa)。然而实际情况是铍相很可能在中等应力情况下就发生了屈服或断裂。因此在利用式(8)对铍/铝复合材料的性能进行预测时, 应当综合考虑铍相的承载能力。

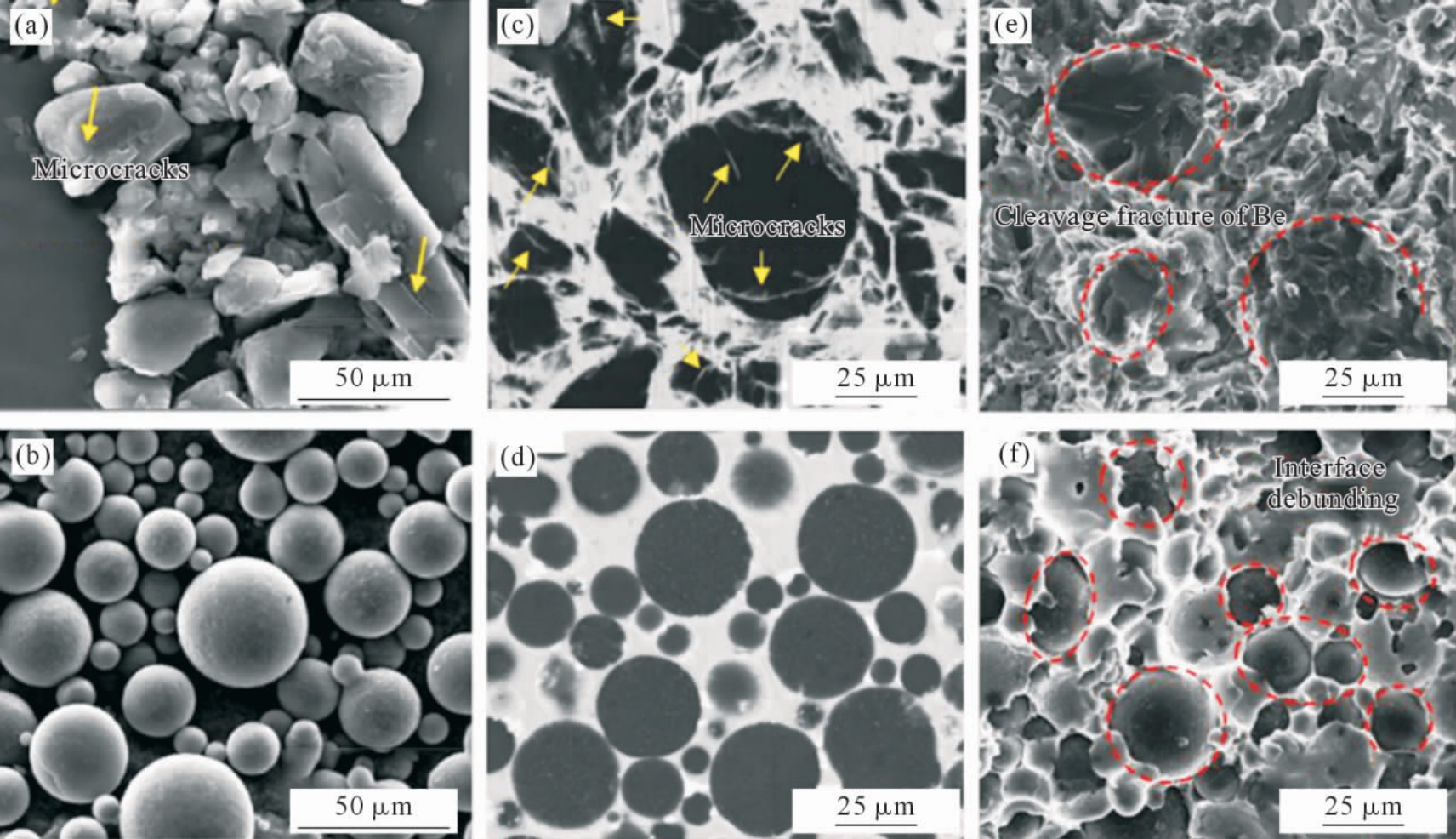

在本课题组的另一项研究[40]中发现,铝基体与铍相的机械结合方式也会影响界面结合强度, 进而影响铍/铝复合材料的力学性能。本研究通过自排气压力浸渗法, 使用了无规则形状和球形2 种铍粉分别制备2 种Be/2024Al 复合材料, 命名为块状-Be/2024Al (blocky-Be/2024Al) 与球形-Be/2024Al(spherical-Be/2024Al),其扫描电子显微镜图像如图13(a~d)所示。 无规则形状的铍粉中存在大量缺陷,球形铍粉表面则无缺陷。得益于制备方法的特殊性,在浸渗过程中,铝液会进入铍粉缺陷中,修复铍粉缺陷, 从而使铝基体与铍相的界面机械结合呈犬牙交错状, 抗拉强度为405 MPa, 高于球形-Be/2024Al的331 MPa。对两种材料的拉伸断口进行分析发现,块状-Be/2024Al 的断裂机制主要为铍相的解理断裂, 而球形-Be/2024Al 的断裂机制主要为界面脱粘,留下大量裸露的球形铍颗粒。此外,我们还通过有限元建立了两种材料的模型进行分析,模拟结果表明,块状-Be/2024Al 的界面结合强度为600 MPa,而球形-Be/2024Al 的界面结合强度仅为330 MPa,这也与实验结果相符合。

图13 铍粉及Be/2024Al 复合材料的微观形貌:(a)块状铍粉,(b)球形铍粉,(c)块状-Be/2024Al,(d)球形-Be/2024Al,(e)块状-Be/2024Al 断口微观形貌,(f)球形-Be/2024Al 断口微观形貌[40]

Fig.13 SEM images of beryllium powder and Be/2024Al composites:(a)blocky beryllium powder,(b)spherical beryllium powder,(c)blocky-Be/2024Al,(d)spherical-Be/2024Al,(e)fracture surfaces of blocky-Be/2024Al,(f)fracture surfaces of spherical-Be/2024Al[40]

近年来有研究发现, 在复合材料中界面处的一些合金元素可以有效地提高界面结合强度[41-43]。但遗憾的是,目前没有相关文献报道研究合金元素对铍/铝复合材料界面结合强度的影响。

3 展望

铍/铝复合材料因其高比强度、高比刚度的特性而得到了广泛应用, 并且还具有广阔的应用前景。受限于相对落后的制备技术,我国生产的铍/铝复合材料的性能落后于美国,应用也屈指可数[10,21-22]。 本课题组近期尝试使用技术成熟的自排气压力浸渗法来制备铍/铝复合材料, 得到了超高强度的铍/铝复合材料, 其强化效率远高于熔模铸造法和粉末冶金法制备的铍/铝复合材料[8]。 这一研究结果充分体现了自排气压力浸渗法在制备铍/铝复合材料方面的潜力。 但是整体而言,我国对铍/铝复合材料的研究尚有很多空白,在未来的研究中,需要重点关注以下方面:

(1)开发低缺陷、高球化度的铍粉及铍铝粉末的制备技术。 据文献报道[16,19],美国的铍粉/铍铝预合金粉经过两次技术迭代, 目前可以直接制备近球形的铍铝预合金粉体,流动性好、内部无缺陷、无铍偏析问题;而我国铍粉目前主要采用冲击研磨法制备,铍粉内部含有微裂纹、杂质含量高,且需要与铝粉进行机械混合后才能制备铍铝混合粉末[44],易出现成分偏析问题, 且铍粉内部微裂纹无法弥合, 进而导致铍/铝复合材料多年在低性能水平徘徊,直接制约了铍/铝复合材料的应用与装备的轻量化。因此亟需发展低缺陷、高球化度的铍粉及铍铝粉末的制备技术,支撑铍/铝复合材料的性能提升与应用。

(2)开发新型铍/铝复合材料低成本、高品质、无毒化制备技术。使用精密铸造法制备铍/铝复合材料工艺简单、可净成形复杂构件、材料利用率高,但容易产生偏析、缩松等缺陷,导致铍/铝复合材料性能低、成品率低;而粉末冶金法制备的铍/铝复合材料性能较高,但我国尚不能净成形复杂构件,后续加工去除量大、材料利用率低。 因此我国铍/铝复合材料的复杂构件成本高、性能不足,限制了其广泛应用[10,21]。而面向我国装备轻量化要求, 亟需开发适合铍产业技术水平的新型铍/铝复合材料制备技术, 支撑铍/铝复合材料的应用。

(3)面向高界面结合强度的铍/铝界面结构设计优化。 铍和铝在室温下几乎不互溶, 且不形成金属间化合物, 二者形成的界面结合是一种典型的弱界面结合形式,界面易脱粘,但铍/铝复合材料界面结构设计鲜有报道。因此需要对铍/铝复合材料界面结构进行设计,提升界面结合强度。较可行的方案是结合多尺度模拟与实验验证,通过基体合金化处理,发挥多元合金元素与铍、铝的耦合交互作用,形成反应型界面,显著提升铍铝界面结合强度。

(4)基于多组元耦合作用的铍/铝复合材料基体合金成分设计。目前合金元素在铍/铝复合材料中的作用主要被分为对铍或铝的强化两类。 但关于合金元素对铍铝界面结构影响的研究尚未开展, 且添加的各种合金元素之间的耦合效应尚不明确。 合金元素可能与铍或铝发生反应生成第二相, 也可能相互之间反应形成析出相。 这些第二相对材料界面结构和材料强度的影响尚不明确。 为了获得高强度的铍/铝复合材料,在研究合金元素对材料性能的影响时,结合第一性原理计算等模拟方法, 发挥多元合金元素的耦合作用,实现铍颗粒与铝基体强化的同时,提高铍/铝界面结合强度,为合金成分的设计提供理论依据。

(5)发展环境友好的稀缺铍资源的高效利用技术。我国铍资源并不丰富[45],且生产铍粉的成本高,导致铍产品价格昂贵。 铍产品生产和加工过程中会产生大量的铍废料,包括铍粉颗粒、铍粉车削屑等,而我国目前对铍粉和铍/铝复合材料的废料的回收技术尚无深入研究,造成资源浪费,同时是环境污染的重要隐患。因此未来应立足于我国资源现状,发展出环境友好的稀缺铍资源的高效利用技术, 降低铍及铍产品的价格,同时促进相关产业的产业化。

(6)铍/铝复合材料的性能设计模型与强韧化机制。与传统的金属基复合材料不同,铍颗粒作为增强体具有高强度的同时具有一定的变形能力, 在变形过程中与铝基体能发生协调变形[8]。 作者在前期研究中发现,在热挤压过程中,铍颗粒由颗粒状演化为被拉长的棒状。 而目前所有金属基复合材料的设计模型均是基于刚性增强体颗粒考虑的, 具有可变形增强体的铍/铝复合材料的强化模型尚不清楚,对可变形增强体的强韧化机制研究不充分。 因此亟需构建铍/铝复合材料的性能设计模型,揭示强韧化机制,指导铍/铝复合材料的设计。

(7)突破复杂构件近净成型与焊接工艺优化。 航空航天是铍/铝复合材料的主要应用领域,其对构件的需求主要是复杂形状薄壁构件, 而铍产品价格昂贵。因此发展出铍/铝复合材料的复杂构件近净成形技术、实现资源的高效利用,对材料的低成本化和广泛应用至关重要。 目前通过精密铸造法可以实现复杂构件的近净成形,但精密铸造法制备的铍/铝复合材料存在力学性能低、成品率低的问题。我国目前粉末冶金法不能实现近净成形,因此,焊接技术是制备复杂铍铝零件的重要技术[10],然而目前在铍/铝复合材料的焊接工艺方面的研究几乎没有展开,制约了我国铍/铝复合材料的应用水平。

(8)基于材料基因工程的铍/铝复合材料的基础数据库构建与高效利用。 材料基因工程通过采用高通量并行迭代方法替代传统试错法中的多次顺序迭代方法,逐步由“经验指导实验”向“理论预测和实验验证相结合”的材料研究新模式转变,以提高新材料的研发效率,实现新材料“研发周期缩短一半、研发成本降低一半”的目标,加速新材料的“发现-开发-生产-应用进程”[46]。 铍/铝复合材料由于其昂贵的价格, 是一种适合于建立基础数据库的材料。但由于我国目前铍/铝复合材料的研发人员少,基础数据少,尚不能对铍/铝复合材料的成分和工艺设计提供指导。 因此亟需提高相关数据的开放共享程度,帮助构建基于材料基因工程的铍/铝复合材料的基础数据库, 显著缩短铍/铝复合材料的研发周期,减少研发成本,提高研发效率。

(9)铍/铝复合材料应用水平的广度与深度拓展。美国已经广泛地将铍/铝复合材料应用于航空航天、军事国防、核能等领域,有效支撑了武器装备的轻量化, 例如F-22、F-35、RAH-66 科曼奇直升机等[4]。而我国对铍/铝复合材料的高性能应用屈指可数,主要应用于光机构件中[24],大部分还停留在实验室阶段。 只有在打通从铍粉原材料到材料制备技术、材料成分设计、界面结构设计、强韧化机制研究、近净成形技术、焊接工艺以及基础数据库的整条产业链后,才能显著提升我国铍/铝复合材料力学性能,有力支撑我国铍/铝复合材料应用的广度和深度的拓展。

综上所述,我国的铍/铝复合材料还有很大发展空间,任重而道远。 未来应投入更多的资源进行研究,使铍/铝复合材料的性能实现突破。

[1] SPEER W,ES-SAID O S.Applications of an aluminum-beryllium composite for structural aerospace components[J]. Engineering Failure Analysis,2004,11(6):895-902.

[2] PARSONAGE T.New technologies for optical systems utilizing aluminum beryllium: Proceedings of SPIE Astronomical Telescopes and Instrumentation[C].Bellingham:SPIE,2008.70180M.

[3] VUDLER V. Lightweight metal matrix composite segmented for manufacturing high-precisionmirrors[J].NASA Tech Briefs,2012,36(9):56-58.

[4] NACHTRAB W T,LEVOY N.Beryllium-aluminum alloys for investment castings[J].Advanced Materials and Progress,1997,151(5):23-25.

[5] YU L B,WANG J,WANG Z H,et al.Sc and Sc-Zr effects on microstructure and mechanical properties of Be-Al alloy[J].Materials Science and Technology,2018,34(4):480-486.

[6] SHI P.Effect of HIP temperature on the microstructure and properties of Be-Al alloy: 2011 International Conference on Consumer Electronics, Communications and Networks (CECNet)[C]. New York: Institute of Electrical and Electronics Engineers, 2011.297-301.

[7] LIU X D,ZHANG P C,HE S X,et al.Effect of beryllium content and heat treatment on microstructure and yield strength in Be/6061Al composites[J].Journal of Alloys and Compounds,2018,743:746-755.

[8] KUANG Z Y, YANG W S, JU B Y, et al. Achieving ultra-high strength in Be/Al composites by self-exhaust pressure infiltration and hot extrusion process[J].Materials Science and Engineering:A,2023,862:144473.

[9] SCHUSTER G,POKROSS C.High-performance Be-Al casting alloys[M]//SADLER B A.Light Metals 2013 Cham:Springer,2016:259-264.

[10] 李军义,王东新,刘兆刚,等. 铍铝合金的制备工艺与应用进展[J].稀有金属,2017,41(2):203-210.LI J Y,WANG D X,LIU Z G,et al.Progress in production method and application of beryllium aluminum alloy[J]. Chinese Journal of Rare Metals,2017,41(2):203-210.

[11] OKAMOTO H.Al-Be (aluminum-beryllium)[J].Journal of Phase Equilibria and Diffusion,2006,27:424-425.

[12] PRATER W L. Pitting corrosion of cast metallurgy aluminum-beryllium alloys in sulfuric acid solutions[J]. Corrosion,2008,64(6):517-531.

[13] 许德美,秦高梧,李峰,等. 国内外铍及含铍材料的研究进展[J].中国有色金属学报,2014,24(5):1212-1223.XU D M,QIN G W,LI F,et al.Advances in beryllium and beryllium-containing materials[J].The Chinese Journal of Nonferrous Metals,2014,24(5):1212-1223.

[14] YU L B, WANG W Y, SU B, et al. Characterizations on the microstructure and micro-mechanics of cast Be-Al-0.4Sc-0.4Zr alloy prepared by vacuum induction melting[J]. Materials Science and Engineering:A,2019,744:512-524.

[15] 杨一群,李军义,王东新,等. 精密铸造Be-Al 合金复杂支架铸件[J].特种铸造及有色合金,2022,42(1):129-132.YANG Y Q, LI J Y, WANG D X, et al. Be-Al alloy complex bracket by investment casting[J]. Special Casting & Nonferrous Alloys,2022,42(1):129-132.

[16] HAWS W J. New trends in powder processing beryllium-containing alloys[J].JDM,2000,52:35-37.

[17] PARSONAGE T B,BENOIT J.Advances in beryllium and AlBe-Met optical materials: International Symposium on Optical Science and Technology[C].Bellingham:SPIE,2002.222-229.

[18] THOMAS F G. Diffusion-bonded beryllium aluminum optical structures: Optical Science and Technology, SPIE's 48th Annual Meeting[C].Bellingham:SPIE,2003.75-84.

[19] KNAPP J T.38%aluminum-62%beryllium shaped blank technology:Optical Engineering and Applications[C].Bellingham:SPIE,2007.66660W.

[20] LIU X D, ZHANG P C, XU Q D, et al. Aging behavior of Be/6061Al composite fabricated by hot isostatic pressing technique[J].Journal of Alloys and Compounds,2018,764:460-466.

[21] 吕一格,赵志灵,代彦明,等. 二次热压对粉末冶金铍铝合金显微组织与力学性能的影响[J].稀有金属与硬质合金,2020,48(5):68-71.LV Y G, ZHAO Z L, DAI Y M, et al. Effect of secondary hot pressing on microstructure and mechanical properties of Be-Al alloy prepared by powder metallurgy[J].Rare Metals and Cemented Carbides, 2020,48(5):68-71

[22] 吕一格,张健康,代彦明,等.62Be-38Al 合金高、低温力学能及断裂机制[J].稀有金属与硬质合金,2020,48(3):73-76.LV Y G,ZHANG J K,DAI Y M,et al.Mechanical properties and fracuture mechanism of 62Be-38Al alloy at high/low temperature[J].Rare Metals and Cemented Carbides,2020,48(3):73-76

[23] LEWANDOWSKI J J,LAROSE J.Effects of processing conditions and test temperature on fatigue crack growth and fracture toughness of Be-Al metal matrix composites[J].Materials Science and Engineering:A,2003,344(1-2):215-228.

[24] 张继真. 高性能铍铝合金在空间光学系统中的应用新技术:中国空间科学学会2013 年空间光学与机电技术研讨会[C]. 北京: 中国空间科学学会,2013.41-45.ZHANG J Z.New technologies for space optical systems utilizing high performance aluminum beryllium : 2013 Symposium on Space Optics and Electromechanical Technology by the Chinese Society of Space Research[C].Beijing: Chinese Society of Space Research,2013.41-45

[25] 张继真.铍铝合金反射镜设计和制造技术研究[D].长春:中国科学院大学(中国科学院长春光学精密机械与物理研究所),2019.ZHANG J Z.Study on the design and manufacturing technologies of beryllium-aluminium mirror [D]. Changchun: University of Chinese Academy of Sciences,2019.

[26] XIU Z Y,YANG W S,DONG R H,et al.Microstructure and mechanical properties of 45 vol.%SiCp/7075Al composite[J].Journal of Materials Science&Technology,2015,31(9):930-934.

[27] ZHOU C,ZHOU Y X,ZHANG Q,et al.Near-zero thermal expansion of ZrW2O8/Al-Si composites with three dimensional interpenetrating network structure[J]. Composites Part B: Engineering,2021,211:108678.

[28] SUN K,ZHU P,ZHANG P L,et al.Dispersion and preparation of nano-AlN/AA6061 composites by pressure infiltration method[J].Nanomaterials,2022,12(13):2258.

[29] WANG Z J,MA Y F,SUN K,et al.Enhanced ductility of Ti3AlC2 particles reinforced pure aluminum composites by interface control[J].Materials Science and Engineering:A,2022,832:142393.

[30] JU B Y,YU Z H,GOU H S,et al.Coordinated matrix deformation induced ductility in multilayer graphene/aluminum composites[J].Carbon,2023,202:31-40.

[31] XUE W,JIANG L T,KANG P C,et al.Design and fabrication of a nanoamorphous interface layer in B4C/Al composites to improve hot deformability and corrosion resistance[J].ACS Applied Nano Materials,2020,3(6):5752-5761.

[32] NARDONE V C,GAROSSHEN T J.Evaluation of the tensile and fatigue behaviour of ingot metallurgy beryllium/aluminium alloys[J].Journal of Materials Science,1997,32:3975-3985.

[33] LI C L,MEI Q S,LI J Y,et al.Hall-Petch relations and strengthening of Al-ZnO composites in view of grain size relative to interparticle spacing[J].Scripta Materialia,2018,153:27-30.

[34] SONG S G,GAROSSHEN T J,NARDONE V C.Temperature induced worksoftening of Be/Al composite materials[J]. Materials Science and Engineering:A,2000,282(1-2):67-73.

[35] NARDONE V C,GAROSSHEN T J.Evaluation of the tensile and fatigue behaviour of a powder metallurgy beryllium/aluminium alloy[J].Journal of Materials Science,1997,32:2549-2557.

[36] LAROSE J, LEWANDOWSKI J J. Pressure effects on flow and fracture of Be-Al alloys[J]. Metallurgical and Materials Transactions A,2002,33:3555-3564.

[37] ZHANG S, WANG F, HUANG P. Enhanced Hall-Petch strengthening in graphene/Cu nanocomposites[J].Journal of Materials Science&Technology,2021,87:176-183.

[38] 陈剑锋,武高辉,孙东立,等. 金属基复合材料的强化机制[J]. 航空材料学报,2002,22(2):49-53.CHEN J F, WU G H, SUN D L, et al. Strengthening mechanisms of metal matrix composites [J].Journal of Aeronautical Materials,2002,22(2):49-53.

[39] YU L B,WANG J,QU F S,et al.Effects of scandium addition on microstructure, mechanical and thermal properties of cast Be-Al alloy[J].Journal of Alloys and Compounds,2018,737:655-664.

[40] KUANG Z Y, XIA Y X, CHEN G Q, et al. Effect of interfacial strength on mechanical behavior of Be/2024Al composites by pressure infiltration[J].Materials,2023,16(2):752.

[41] ZHANG Q, YI Z L, LIU Y, et al. Understanding heterogeneous metal-mediated interfacial enhancement mechanisms in graphene-embedded copper matrix composites[J].Applied Surface Science,2021,541:148524.

[42] LIU P, XIE J P, WANG A Q, et al. First-principles prediction of enhancing graphene/Al interface bonding strength by graphene doping strategy[J].Applied Surface Science,2020,517:146040.

[43] MEI Y, JU B Y, YANG W S, et al. First-principles prediction of enhancing graphene-Al interface bonding by Si-Doping[J]. Applied Composite Materials,2021,28:1845-1860.

[44] 吕一格,代彦明,刘兆刚,等. 热挤压对铍铝合金显微组织和性能的影响研究[J].稀有金属与硬质合金,2019,47(5):60-63.LV Y G,DAI Y M,LIU Z G,et al.Study on effect of hot extrusion on microstructure and properties of Be-Al alloy [J]. Rare Metals and Cemented Carbides,2019,47(5):60-63.

[45] 许秀婷,教镇渤,海国泉,等. 铍矿产业发展现状[J]. 新疆有色金属,2021,44(1):4-8.XU X T,JIAO Z B,HAI G Q,et al.Development status of beryllium ore industry[J].Xinjiang Nonferrous Metals,2021,44(1):4-8.

[46] 孙志梅,王冠杰,张烜广,等. 材料基因工程加速新材料设计与研发[J].北京航空航天大学学报,2022,48(9):1575-1588.SUN Z M,WANG G J,ZHANG X G,et al.Novel material design and development accelerated by materials genome engineering[J].Journal of Beijing University of Aeronautics and Astronautics,2022,48(9):1575-1588.