凝固是金属材料生命的开始。 经过凝固,金属材料要么被铸造成构件而直接应用,要么成为进一步热机械加工的原材料。 不管哪种情况,都希望在铸态下具有细小均匀的晶粒结构,这是因为晶粒细化不仅能增强金属材料的机械性能,还是控制铸造缺陷(如宏观偏析、孔隙和粗大的第二相颗粒)的有效机制。

然而,晶粒细化是一个涉及形核与长大的复杂过程。 熔体中形核颗粒的物理及化学性质对晶体形核行为产生重要影响。 这些性质包括颗粒的晶体及表面结构、尺度分布、空间分布、数量密度等。其中颗粒的表面结构决定了其对凝固相的异质形核效能,而异质形核是凝固的开始, 往往在此阶段就确定了最终的晶粒结构, 因此多年来受到广泛关注和深入研究。在生长阶段,凝固前沿的溶质富集形成了成分过冷区。 分布于该区内并达到临界成核过冷度的颗粒促发新晶粒形成,并阻碍老晶粒的长大。 同时,富集在凝固前沿的溶质还会降低凝固速率, 进一步限制晶体生长。 综上可知,形核颗粒和溶质元素是凝固细晶中两个最重要的研究及调控对象,近年来人们对此开展了大量研究并取得了丰富成果。

本文分两个部分,第一部分简要综述了近十年铝合金晶粒细化领域的最新理论进展, 就凝固的3个主要环节,即异质形核、晶粒萌生和晶粒长大进行论述;第二部分介绍了在这些新认识的启发下开发的新型细化剂和细化技术,分别从影响形核及长大的3 个关键因素切入进行介绍, 即界面结构、颗粒尺度和分布以及溶质元素组成。

1 凝固细晶理论进展

1.1 异质形核理论

1.1.1 传统异质形核细晶理论回顾1.1.1.1 相图/包晶理论

包晶理论认为形核质点TiAl3 通过包晶反应使α-Al 成核,包晶反应表达式为:L+TiAl3→α-Al[1]。 对于包晶体反应理论, 最大的矛盾在于工业生产中细化剂添加量通常为0.01%Ti, 这远远低于包晶反应发生时的浓度(0.15%Ti)。 另有研究表明,在铸造温度(~700 ℃)下TiAl3 的溶解速度为40 μm/min。Bäckerud 等[2-3]的计算结果表明,直径为20 μm 的球形TiAl3 粒子可在3~4 s 内完全溶解。 此外,该包晶反应是扩散型相变, 在快冷速下可能来不及发生。而且,该理论也没能在原子尺度上揭示α-Al 的形核机制。

1.1.1.2 包晶残骸理论

该理论认为在TiAl3 颗粒外会形成TiB2 包壳而延缓了TiAl3 的溶解 [2-3]。 此外,TiAl3 完全溶解后TiB2 包壳会阻碍Ti 原子扩散,让内部留下成分接近于包晶反应点的液窝。 事实上,就算熔体中有TiB2存在,TiAl3 也会在几分钟内溶解消失。此外,该理论也无法解释搅拌能使衰退后的细晶效能得到恢复的现象[4]。

1.1.1.3 碳化物/硼化物粒子理论

碳化物粒子理论认为TiC 是强效形核质点,而该颗粒应由Ti 与熔体中的杂质C 或石墨坩埚中的C 反应而来[5]。 但从相图热力学角度看,富铝角内无TiC 稳定存在的相区[6]。 因此在浇铸温度下Al-Ti 熔体中的TiC 颗粒会转变为Ti3AlC2、Al4C3 而失去细晶效能。 Banerji 等[7]的实验也证实了TiC 在富铝液相中的不稳定性。

硼化物粒子理论认为TiB2、NbB2、AlB2、AlB12是强效形核质点[5,8-9]。 实际上它们与α-Al 的晶格匹配度均弱于TiAl3[10],并不能有效细化纯铝[11-13]。 然而当铝熔体中含过剩Ti 时,TiB2 的形核效能会变强[14]。AlB2 的形核效能也会在熔体富硅时(>4.0~5.5%Si,质量分数)增强[11]。

1.1.1.4 共晶反应机理

首先发生共晶反应L→α-Al+AlB2,然后由生成的α-Al 促进形核[15]。 该理论可用于解释Al-B 合金及有过剩B 存在的Al-Ti-B 合金对Al-Si 合金的细化机理。 然而,该理论无法解释为何Al-B 合金无法有效细化液相线温度同样低于Al-B 共晶反应温度的Al-Zn、Al-Cu、Al-Mg 3 种合金, 而唯独适合细化硅含量大于7%(质量分数)的Al-Si 合金[16]。

1.1.1.5 超形核理论及双形核理论

这两种理论具有相似性, 均可用于解释在含剩余Ti 的熔体中,TiB2 质点能起到优异形核作用的原因。 其中,超形核理论认为Ti 元素会向TiB2 表面偏聚,形成富Ti 的α-Al 前驱体,然后α-Al 由前驱体外延形核长大[17-20]。 双形核理论认为TiB2 颗粒表面会先吸附TiAl3 层, 再通过TiAl3 对α-Al 起到异质形核作用。 关于TiB2/α-Al(或L-Al)界面的第一性原理计算和分子动力模拟都较好地支撑了这两个理论的合理性[14,19,21-24]。 特别地,Fan 等[14]用球差校正透射电镜观察到了附着在(0001)TiB2 表面的(112)TiAl3二维晶(TiAl3 two-dimensional compound,TiAl3 2DC),这证实了双形核理论。

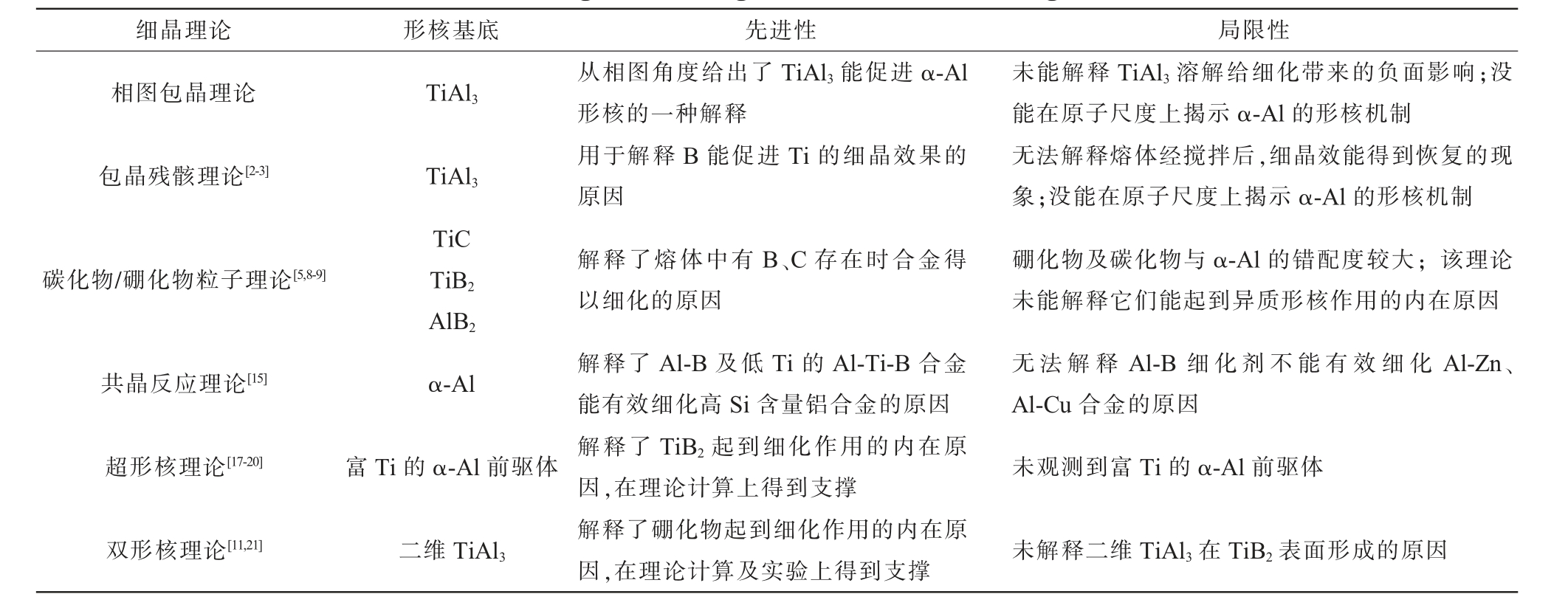

表1 总结了上述细晶理论的先进性与局限性。可见这些理论主要就某个具体的晶粒细化现象给出了解释, 并未从物理微观机制上理解异质形核的整个过程。

表1 基于异质形核细晶机理的评述

Tab.1 Comments on the grain-refining theories based on heterogeneous nucleation

细晶理论形核基底先进性局限性相图包晶理论TiAl3从相图角度给出了TiAl3 能促进α-Al形核的一种解释未能解释TiAl3 溶解给细化带来的负面影响;没能在原子尺度上揭示α-Al 的形核机制包晶残骸理论[2-3]TiAl3用于解释B 能促进Ti 的细晶效果的原因无法解释熔体经搅拌后,细晶效能得到恢复的现象;没能在原子尺度上揭示α-Al 的形核机制碳化物/硼化物粒子理论[5,8-9]TiC TiB2 AlB2解释了熔体中有B、C 存在时合金得以细化的原因硼化物及碳化物与α-Al 的错配度较大; 该理论未能解释它们能起到异质形核作用的内在原因共晶反应理论[15]α-Al解释了Al-B 及低Ti 的Al-Ti-B 合金能有效细化高Si 含量铝合金的原因无法解释Al-B 细化剂不能有效细化Al-Zn、Al-Cu 合金的原因超形核理论[17-20]富Ti 的α-Al 前驱体解释了TiB2 起到细化作用的内在原因,在理论计算上得到支撑未观测到富Ti 的α-Al 前驱体双形核理论[11,21]二维TiAl3解释了硼化物起到细化作用的内在原因,在理论计算及实验上得到支撑未解释二维TiAl3 在TiB2 表面形成的原因

1.1.2 异质形核理论新进展

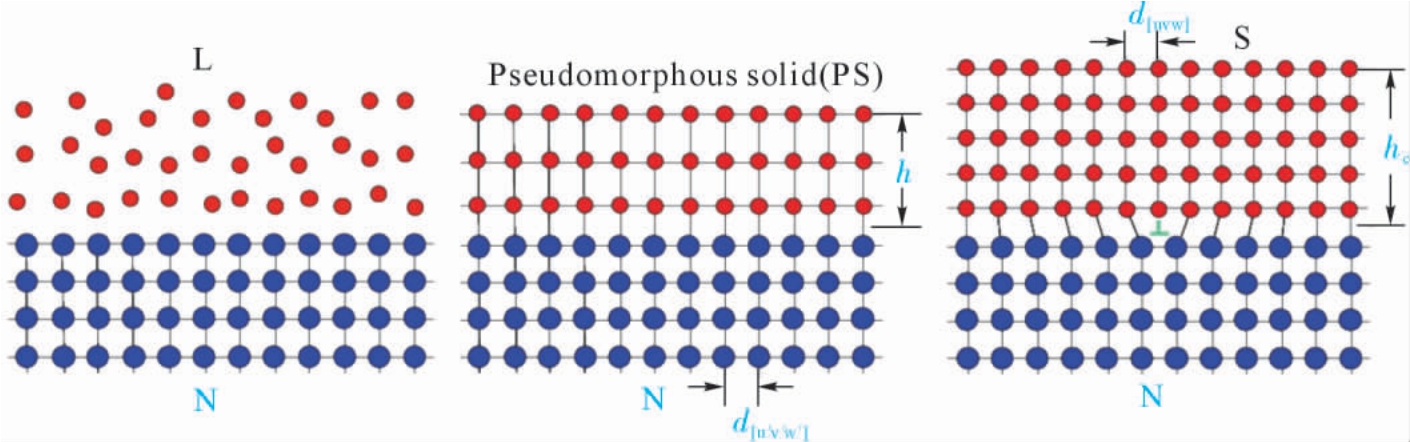

越来越多的研究者认为, 对于强效异质形核基体(如铝合金中的TiB2、TiC、TiAl3),其接触角θ 通常小于10°, 仍用经典形核理论中的半球冠模型进行描述并不合适。 Chalmers[25]对在强异质形核基底上的形核过程做出如下评述: 晶体结构的形成只需要一两层原子吸附在形核基底上就能发生, 如果吸附层尺寸增加,形核相就能进一步凝固生长。 换言之,从原子尺度考量, 强异质形核过程实际上是初生晶体原子在形核基底上的吸附和逐层堆砌过程, 亦可将其看作是一种材料在另一种材料表面的外延生长[26-27]。 如图1 所示的外延形核过程,英国布鲁奈尔大学Fan 等[27]提出初生晶体原子首先在基体上形成一层伪晶态原子层, 其晶格与基底的晶格具有低错配度, 然后形核通过逐层原子的堆砌过程积累应变能,当达到临界厚度时再转变成凝固相的晶体结构,多余的应变能则通过位错、空位等缺陷释放。堆砌模型中的临界形核过冷度ΔTn 与堆砌临界厚度hc 有关, 根据体积自由能和表面自由能的平衡关系,可以得到如下关系式:

图1 异质形核过程的外延生长模型示意图[27]

Fig.1 Schematic of the epitaxial nucleation process[27]

式中,ΔSv 为晶体单位体积的熔化熵;γLS 为液/固界面自由能;γSN 为固相/晶核界面自由能;γLN 为液相/晶核界面自由能。 该式表明,hc 越大(即形核基底与初生晶体之间的错配度越小,晶格畸变能的积累越慢),形核所需的临界过冷度越小,晶体在基底上的外延生长越容易。 该理论表明,强效异质属于确定性过程(deterministic process),即达到特定过冷度后基底表面自发地形成晶核,作为后续晶体生长的基底,ΔTn 可以作为颗粒形核效能的量度。这与经典形核理论认为的异质形核为随机过程(stochastic process)有所不同。

近年来Fan 等[28]进一步深化了外延形核理论。他们借助分子动力学模拟形核温度附近液相原子在基底表面上的有序排列情况,提出了三原子层形核机制(3-layer nucleation mechanism),如图2 所示。该机制描述的异质形核过程与基底和凝固相间原子错配的符号及程度有关。 当错配度f 为-12.5%~0时, 第1 和第2 原子层内通过产生位错来释放晶格应力,第3 层为二维晶核,后续原子直接在其基础上堆垛,凝固进入生长阶段;当f 为0~12.5%时,第1层原子与基底配对, 第2 层原子通过产生空位来释放晶格应力, 第3 层原子为二维晶核。 当|f|>12.5时,由预形核(prenucleation)产生和原基底晶格排列一致的新基底来降低错配度, 后续异质形核以此新基底进行。

图2 三原子层外延形核机制:(a)理论示意图(界面错配为负),(b)分子动力学模拟结果,(c)透射电镜观测结果[28]

Fig.2 Three-layer nucleation mechanism for the system:(a)schematic illustration(negative lattice misfit),(b)molecular dynamic simulation result,(c)TEM observation[28]

在外延形核理论框架下, 基底形核效能的强弱主要和界面化学相互作用与晶格匹配度有关。 前者又细分为化学成键和相界面自由电子迁移率两部分。 化学结合主要影响基底上最初一至两层初生晶原子的吸附, 而晶格匹配度主要影响原子在逐层堆垛过程中的晶格畸变。 这两方面的综合作用会体现在界面能大小上[29],即:

式中,γ 为形核相与基底之间的界面能;γc 为两相界面成键的能量变化;γe 为界面处自由电子迁移引起的能量变化;γd 为点阵错配引起的能量变化。 显然,界面能越小,基底形核效能越强。

上海大学Li 等[30]采用第一性原理研究了附着在TiB2 表面的(112)TiAl3 和(111)α-Al 的化学相互作用。 发现界面处出现周期排列的电子累积区,该累积区位于由3 个Al 原子及1 个Ti 原子组成的四面体内(图3(b))。 此外,界面上Al(1)和Ti 原子在费米能级处存在赝能隙,且Al-2p 轨道在-0.7 eV 的态密度峰和Ti-3d 轨道在-0.35 及-1.02 eV 的态密度峰重合,表明它们之间形成共价键。 该计算结果揭示了(111)α-Al 与二维(112)TiAl3 的强化学匹配性,解释了α-Al 容易在二维TiAl3 上异质形核的原因。

图3 二维TiAl3/α-Al 界面的二次差分电荷密度及部分态密度图:(a)无掺杂时TiAl3 2DC/α-Al 界面的差分电荷密度,(b)界面电子聚集区放大图,(c)计算局域态密度时选取的Al、Ti 原子位置,(d)局域态密度图[30]

Fig.3 Difference charge density and partial density of states at the TiAl3 2DC/α-Al interface:(a)difference charge density at the clean TiAl3 2DC/α-Al interface,(b)close-up view of the electron accumulation region at the interface,(c)locations of the Ti and Al atoms under consideration for PDOS,(d)PDOS spectra[30]

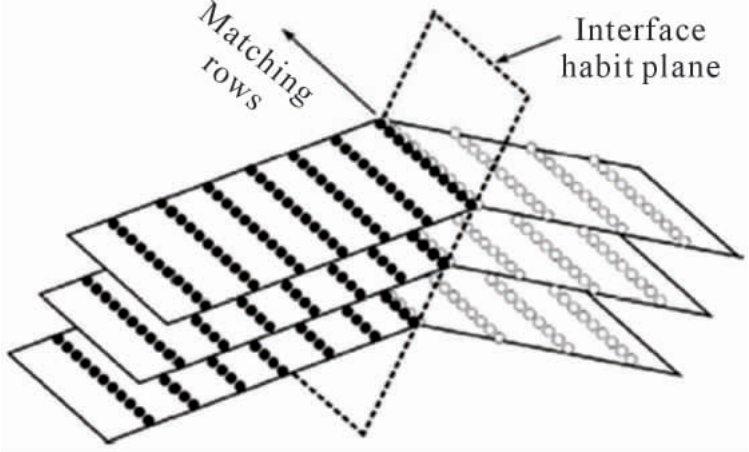

相比界面的化学亲和度,人们更多地从晶格错配度来评估形核基底的效能。 具体来说,可通过计算特定取向关系下,基底与α-Al 之间的晶格错配度来定量分析。 传统上通过比较形核相与基底相上低指数晶面的晶格常数差异来进行评估, 如Turnbull-Vonnegut 方程 [31], 以及在此基础上改进的Bramfitt 方程[32]。 然而,真实情况下形核界面处的原子排列复杂多样,因此仅仅通过比较密排面的晶格常数差异来评估错配程度并不全面。 为解决该问题,澳大利亚昆士兰大学的Zhang 等[10,33]提出了描述异相界面原子接合情况的“边对边”匹配(E2EM)模型,图4 给出了E2EM 模型的示意图。 该模型的一个重要假设是,界面处的原子匹配状态应使界面畸变能最小。 一般地,当一对异相原子面在界面处以边际原子列接合时,即达成了原子列的匹配,如图4所示。 为了使异相原子列在异相边界处有最大程度的匹配,边际原子列应为密排列或近密排列,且配对密排列所在的配对面也应该是密排或近密排的。

图4 E2EM 模型中界面处原子列匹配示意图[34]

Fig.4 Schematic diagram of interface meeting edge-to-edge matching conditions[34]

E2EM 模型使用配对原子列的原子间距错配度(fr)和配对原子面的面间距错配度(fd)来衡量基底的异质形核效能。要发生强效异质形核,基底和形核相需在某一取向关系(orientation relationship,OR)上的fr 及fd 均应≤10%。 若6%≤fd≤10%,配对面间会形成一定的角度,如图4 所示。若某基底与形核相存在低错配度取向关系越多,且相应的fr 和fd 越小,则晶格匹配度越高,形核能力越强。 Zhang 等[10]用该模型研究了铝合金中TiAl3、TiB2、AlB2 及TiC 与α-Al 间可能存在的OR 和相应的晶格匹配度, 结果表明TiAl3 具有最好的形核效能,这与实验观测相符。

此外, 新研究发现形核基底的原子级别表面粗糙度(atomic level surface roughness)也会影响形核效能[21,35]。 该粗糙度的定义为:

式中,Δh 为表面原子偏离基准晶面的最大值;h 为基准晶面的间距。 Jiang 等[35]通过分子动力学模拟,发现增大基底表面粗糙度会降低近临液相原子在层间以及层内排列的有序性, 并指出其原因在于粗糙的表面会促进液相原子的运动而不利于有序化排列。Wang 等[21]基于该理论,指出铝合金中Ti2Zr 二维结构毒化TiB2 形核效能的一个主要原因是大尺寸Zr 原子增加了TiB2 基底表面的粗糙程度。

1.2 晶粒萌生理论

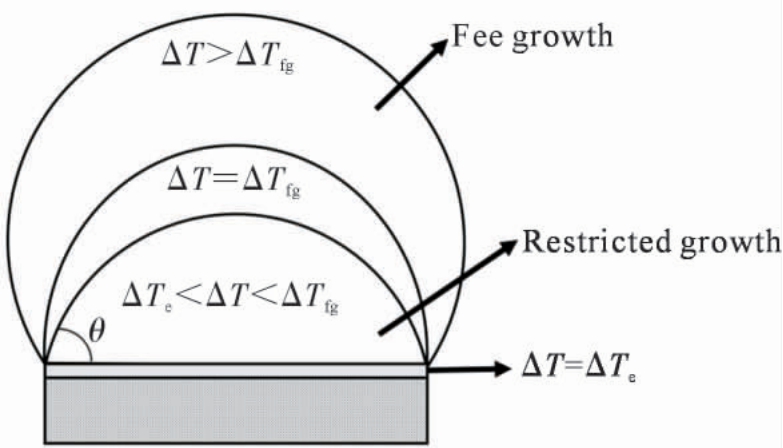

晶粒萌生(grain initiation)是一个介于异质形核与枝晶生长之间的过程。 该概念源于英国剑桥大学Greer 教授提出的自由生长理论[36]:如图5 所示,在形核基底上完成异质形核后的晶体, 继续长大成为球冠;该球冠要克服表面张力的抑制作用,实现自由生长并成为一颗晶粒,需达到特定的过冷度极限:

图5 自由生长模型示意图

Fig.5 Schematic of the free growth model

式中,Γ 为Gibbs-Thompson 系数;rN 为形核基底的半径。 晶粒萌生的过冷度大小仅由形核颗粒尺寸决定,颗粒尺寸越大,越容易使晶粒萌生。值得注意的是,和外延异质形核一样,晶粒萌生也是一个确定性过程。

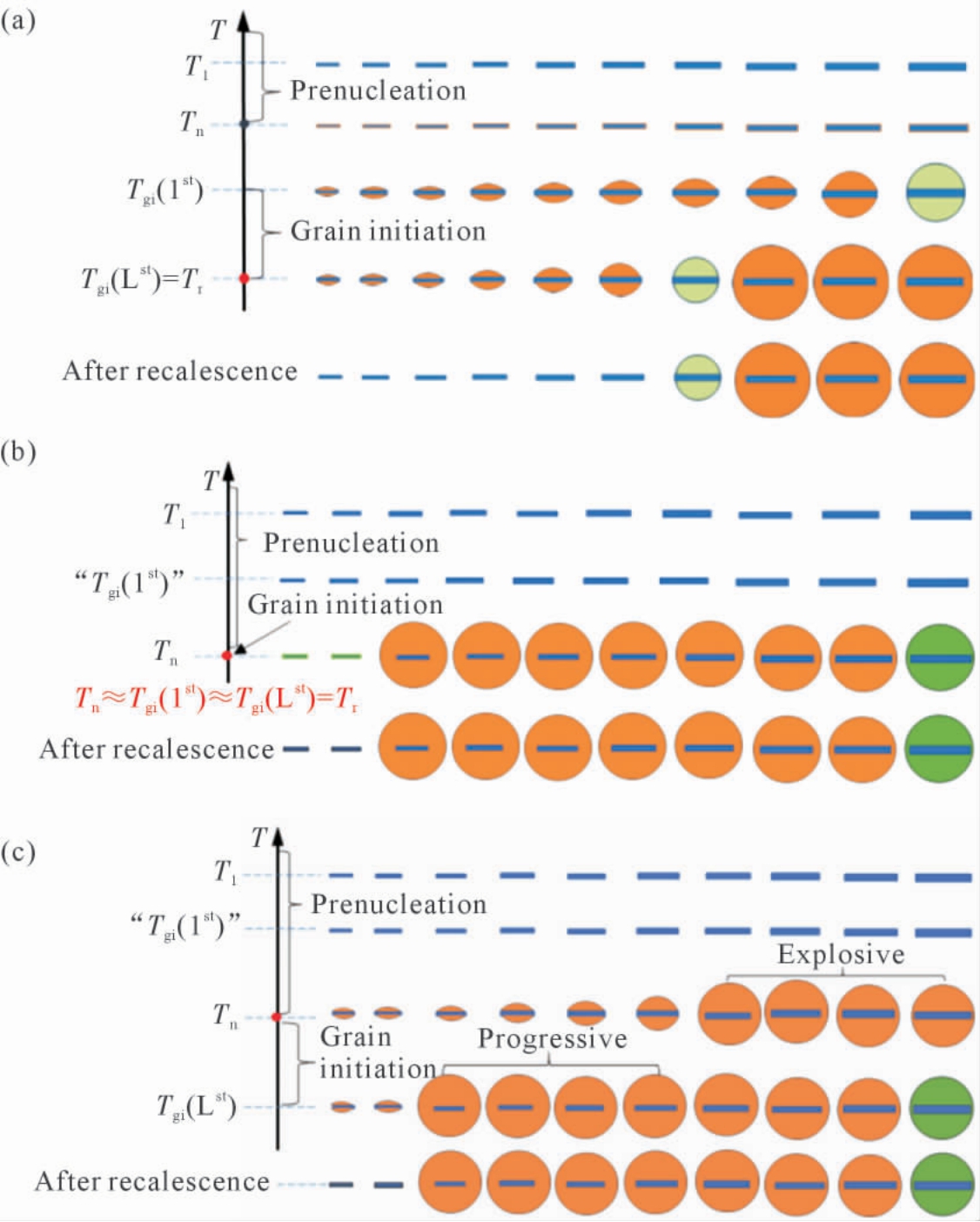

实际熔体中形核颗粒的尺寸呈弥散分布(如对数正态分布),因此晶粒萌生过冷度也分布于一定区间之内。 考虑到外延形核过冷度ΔTn 和ΔTfg 不同之间的竞争,以及先形核/生长晶粒的潜热释放对后续形核的扼制,Fan 等[37]提出了渐进式(progress grain initiation, PGI)与爆炸式(explosive grain initiation,EGI)两种晶粒萌生典型模式。 PGI 出现在细化颗粒的形核效能强, 促发异质形核的过冷度远低于晶粒萌生过冷度的情形。 过冷度持续升高将逐步促发尺寸递减的形核颗粒处的晶粒萌生,直至再辉,如图6(a)所示。 图6(b)表明了EGI 出现在细化颗粒的形核效能低, 异质形核过冷度大于自由生长过冷度的情形。 所有满足自由生长条件的形核颗粒一旦达到发生异质形核的过冷度,瞬间促发大量晶粒形成,并引起再辉而扼制更小尺寸形核颗粒处的晶粒萌生,体系晶粒数量达到饱和。 此时体系所能达到的最大过冷度(再辉过冷度)、异质形核过冷度、晶粒萌生过冷度基本相等。 还存在如图6(c)所示的混合式晶粒萌生(hybrid grain initiation,HGI)的情形。 当异质形核过冷度低于大尺寸颗粒处晶粒萌生的过冷度,但小于小尺寸颗粒处晶粒萌生的过冷度时,随着体系温度的降低,大颗粒处发生EGI,而小颗粒发生PGI,直至再辉。

图6 凝固过程中的晶粒萌生行为:(a)渐进式,(b)爆炸式,(c)混合式[37]

Fig.6 Different grain initiation manners:(a)progressive grain initiation,(b)explosive grain initiation,(c)hybrid grain initiation[37]

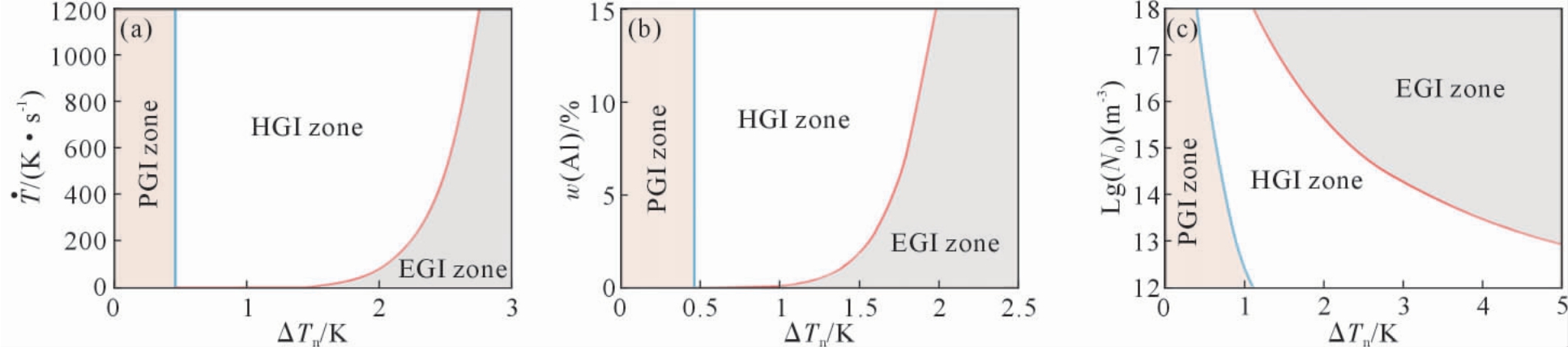

根据上述理论,Fan 等[37]还构建了如图7 所示的晶粒萌生图。 以Mg-Al 合金体系为例,分别在ΔTn (形核过冷度)-T (冷速)、ΔTn-C0 (合金成分)、ΔTn-N0(形核颗粒数量密度)空间中划分了不同的晶粒萌生行为区域。 从中可知, 增加形核过冷度(即减小形核效能)、降低冷速、降低溶质含量、提高颗粒数量密度,有利于发生EGI,反之有利于发生PGI。

图7 Mg-Al 合金体系晶粒萌生图:(a)冷速,(b)溶质浓度,(c)形核粒子数密度[37]

Fig.7 Grain initiation maps of Mg-Al alloy:(a)cooling rate,(b)solute concentration,(c)particle number density[37]

1.3 限制生长理论

凝固相完成异质形核与晶粒萌生后, 先后发生球状晶生长和枝晶生长。 由于溶质再分配,晶体生长受到两方面限制作用: 其一是凝固前沿的成分过冷区诱发附近其他颗粒处的形核, 新晶粒阻挡枝晶生长;其二是凝固前沿的溶质富集(或贫化)会阻碍凝固相原子向界面迁移和堆垛,使生长速率变慢。

凝固前沿成分过冷区的发展速率及程度越大,越容易诱发周围颗粒的异质形核,造成的生长限制作用越强。 Maxwell and Hellawell 提出用生长限制因子(growth restriction factor)Q 以衡量合金元素的限制生长能力[25],其定义为:

式中,ml 为液相线斜率;k 为溶质分配系数;C0 为合金的溶质浓度。Quested 及Easton 等[38-39]指出Q 的物理意义是成分过冷度的发展速率,即:

式中,ΔTcs 为成分过冷度;fs 为基体相的质量分数。

大量不同体系的晶粒细化实验研究表明, 晶粒尺寸与生长限制因子Q 的倒数呈线性关系[40-41]。 Ma等[42]解析了该线性关系中的模型参数,引入细化质点数量密度ρ、有效形核质点占比f、异质形核过冷度ΔTn、溶质在液相中的扩散系数D 及凝固速率ν,构建了晶粒尺寸和生长限制因子的物理关系为:

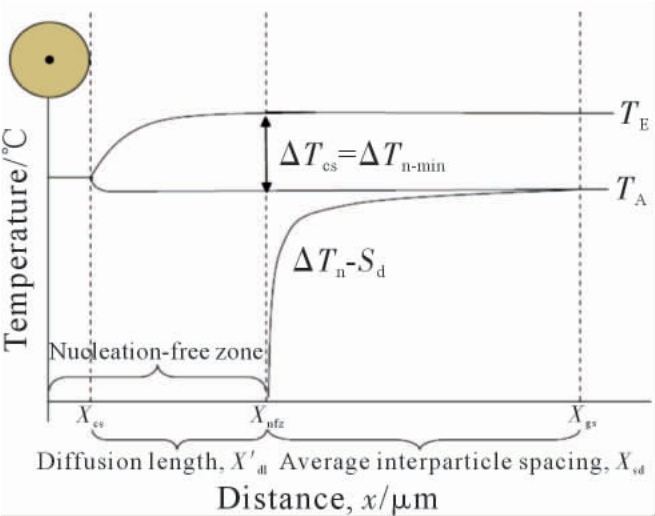

澳大利亚昆士兰大学StJohn 等[43-44]认为自由生长模型仅从颗粒尺寸角度部分解释了大多数(≥96%)形核质点未起作用的原因, 未考虑形核质点的空间分布及成熟晶核对新生晶核的选择作用所带来的影响。 因此,StJohn 等[43,45-46]将晶粒长大过程和新晶粒的选择形核关联, 提出了互赖模型(Interdependence model)。形核会优先发生在尺寸较大的颗粒上,该晶粒一旦进入长大阶段, 固液界面前沿的成分过冷区会影响其他质点的形核行为。如图8 所示,靠近液固界面的区域存在溶质成分梯度,使成分过冷度较小,导致该域内质点的形核及/或自由长大被抑制,称为无形核区(nucleation-free zone)。在无形核区外,当成分过冷度小于体系所需最小形核过冷度ΔTn-min 时,才可能发生形核。 因此, 平均晶粒尺寸由3 部分组成, 即晶核半径、 溶质再分配导致的抑制形核区长度、有效形核颗粒间的平均距离,其中前两部分组成无形核区。

图8 互赖理论物理模型示意图,Sd 表示形核颗粒间的平均距离[43]

Fig.8 Schematic of the three regions that together established the grain size of the microstructure,Sd-the average distance between nucleation particles[43]

互赖理论还指出选择形核的发生由颗粒平均间距Sd 决定。 形核颗粒平均间距随颗粒尺寸的增加而增加。 这意味着Sd 越大,形核过冷度ΔTn 越小。 因此,只有在ΔTn-Sd 曲线和实际温度(TA)曲线相交处才能发生形核(图8)。 与互赖模型类似,上海交通大学的Shu 等[47]在自由长大模型的基础上,考虑了液固界面前沿成分过冷区对异质形核及自由长大的抑制作用,提出了SSN(solute suppressed nucleation)模型。 挪威科技大学Li 等[48]采用同步辐射成像技术观察了添加Al-5Ti-B 后铝熔体的凝固行为,揭示出形核抑制区的碰撞是无再辉现象发生时形核终止的机制,这佐证了互赖及SSN 模型。

同时, 有研究尝试构建晶体生长速率与溶质种类、 溶质浓度和凝固条件之间的关系。 对于等温熔体中受扩散控制的球状晶凝固, 其生长速率与半径的关系为:

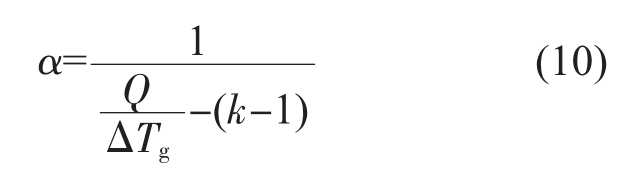

式中,λ 是一个与瞬时过冷度有关的参数;D 为凝固相原子扩散速率;r 为球状晶半径。 2/λ2 体现了生长限制作用的大小。 Fan 等[49]通过理论建模和数值求解,获得2/λ2 与溶质过饱和度α 有如下关系:

α 定义为![]() (其中CL 和CS 分别为界面处液相与固相的浓度),由相图关系可得:

(其中CL 和CS 分别为界面处液相与固相的浓度),由相图关系可得:

式中,ΔTg 为晶体生长时凝固界面的过冷度。 由此可知,溶质对生长速率的限制作用由Q、ΔTg 和k 共同决定。 因此,Fan 等[49]定义了生长限制系数(growth restriction parameter)β 以更简明地描述溶质对生长

速率的抑制作用:

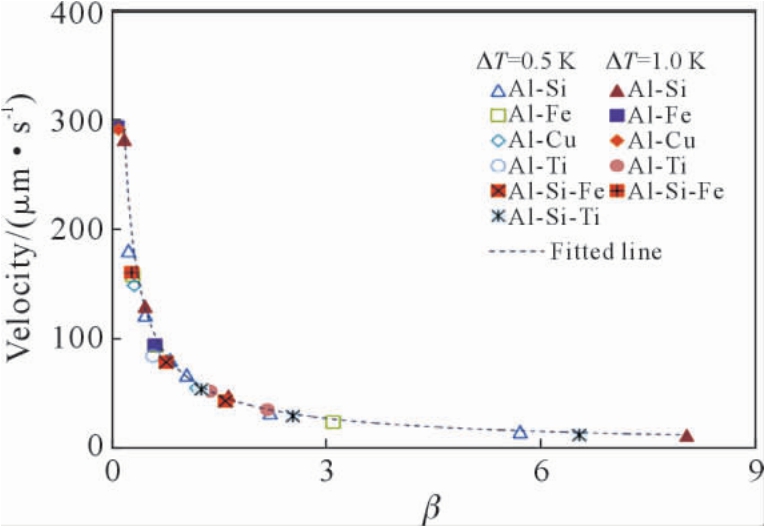

相场模拟证实平界面生长速率是β 的单值函数,如图9 所示。

图9 由相场凝固模拟的平界面生长速率与β 的关系[49]

Fig.9 Growth velocity obtained by phase field simulations as a function of β[49]

此外,通过简单的变换可得:

式中,fL 和fS 分别是相应过冷度下的平衡液、 固相分数。 因此,β 同样可以由相图热力学计算求得,这方便了多元系合金成分与凝固工艺的高通量计算优化。

2 新型细化剂设计

面对日益复杂的合金成分体系,以及诸如一体化压铸和3D 打印等先进制备技术的快速发展,新型细化剂的开发刻不容缓。 人们对凝固细晶理论的最新认识为新型细化剂的开发指明了3 条途径,分别为:优化颗粒的异质形核效能、优化颗粒的尺寸与空间分布、优化溶质组成。Al-5Ti-B 是一款广泛应用的铝合金细化剂,究其细晶作用的物理本质,其试错优化过程实际上完全遵循了上述3 条路径。 在Al-5Ti-B 的熔炼合成中, 通过加强搅拌以促进溶质传输,使溶解的自由Ti 在TiB2 颗粒(0001)表面附着并有序化(即预形核),形成(112) TiAl3 二维化合物[14,30]。(112)TiAl3 降低了形核界面的晶格错配度,并增强了化学匹配度[30], 显著提升了TiB2 颗粒的形核效能。 同时,Ti 元素具有很强的生长限制作用,在相同添加量下其Q 值为其他合金元素的10 倍以上[50],因此少量溶解的自由Ti 可起到显著的限制生长作用。此外,通过优化氟盐反应工艺,调控细化剂中TiB2、TiAl3 颗粒的尺度统一在微纳级别(102~103 nm),并呈对数正态分布,这增加了参与晶粒萌生的TiB2 颗粒的数量, 提升了细晶效率。 采用连铸连轧工艺制备Al-5Ti-B 丝杆,使大尺寸团聚体被挤压分散成独立形核颗粒,进一步提升了细晶效率。

2.1 界面改性

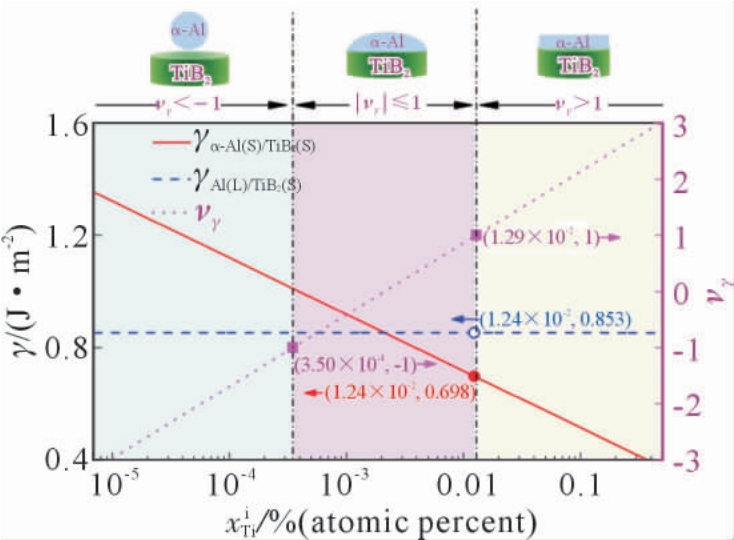

大量研究通过界面改性来提升颗粒的形核效能。 这些研究可归为两大策略, 其一是原子态偏聚改性,其二是原子偏聚后形成界面有序结构以修饰。前者的基本出发点在于通过元素偏聚来降低凝固相与基底的界面能,从而促进异质形核。溶质原子的偏聚程度与固液界面能变化相关, 借助吉布斯吸附等温式(Gibbs adsorption isotherm)可以进行定量分析。中国科学院金属所Zhang 等[51]采用吉布斯吸附等温式分析了TiB2 的形核效能随溶质Ti 含量的变化,发现TiB2/Al(L)界面能不随Ti 含量发生改变,而TiB2/Al(S)界面能随Ti 含量升高而降低,使TiB2 形核效能随溶质Ti 的增加而变强,如图10 所示。

图10 TiB2/Al(L)界面能、TiB2/Al(S)界面能、润湿角υγ=cos(θ)随溶质Ti 含量的变化[51]

Fig.10 Variations in the interface energies of TiB2/Al(L)and TiB2/Al(S)andwettingangleυγ=cos(θ)with Ti concentration[51]

英国布鲁奈尔大学Men 等[52]在吉布斯吸附等温式上建立了界面溶质浓度与固/液界面能、混合焓及熔化熵的定量关系模型。模型分析表明Ti 元素会大量富集于TiB2/Al(L)界面,例如在660 ℃下溶质Ti 在Al-0.15%Ti/TiB2(原子分数)基底界面处的富集浓度高达19.5%(原子分数)[52]。 这种偏聚为低错配(112)TiAl3 二维化合物的形成及保持稳定创造了物质条件。

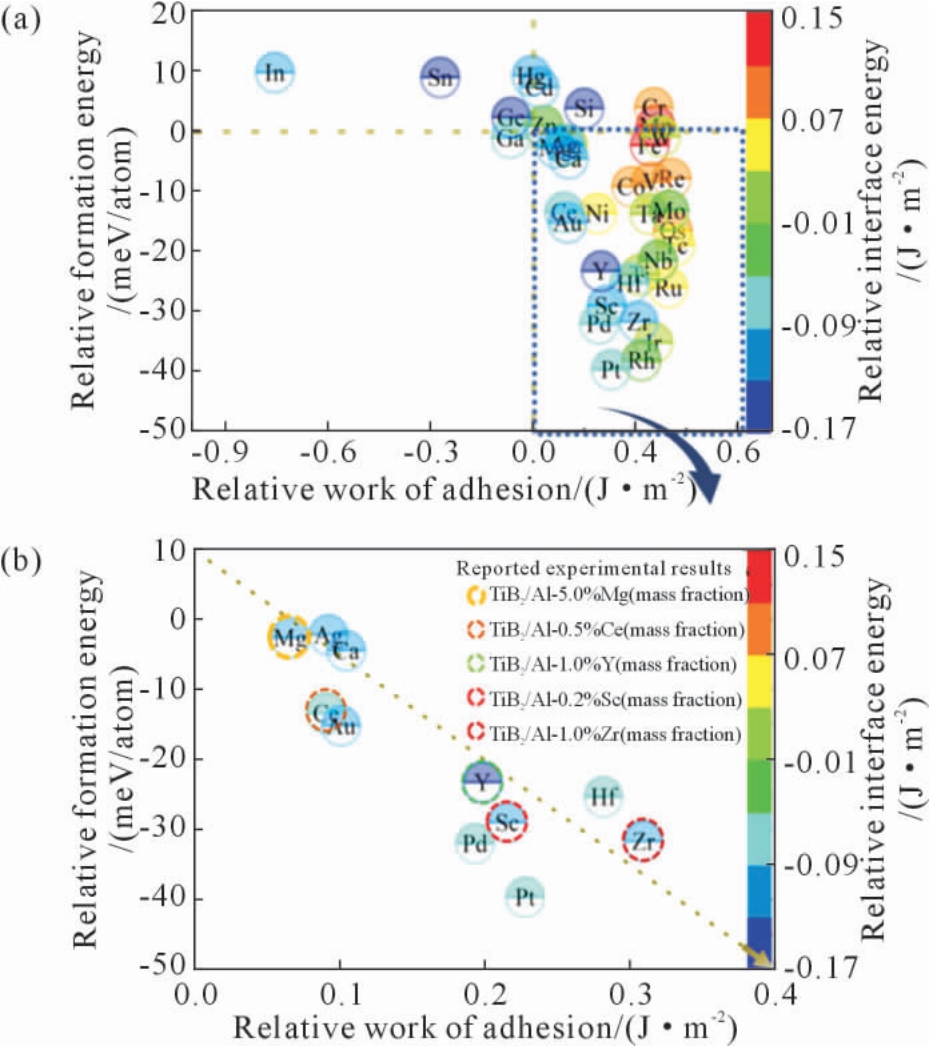

上海交通大学王浩伟教授团队采用第一性原理计算方法, 探究了37 种合金元素对(0001) TiB2/(111) α-Al 共格和(0001) TiB2/(001) α-Al 半共格界面性质的影响规律[53-55],发现合金原子对界面能的影响主要取决于界面结构和原子性质:大尺寸、低电负性的合金原子可降低共格界面的界面能;小尺寸、高电负性的原子可降低半共格界面的界面能。11 种元素(即Mg、Ca、Ag、Ce、Au、Pd、Y、Sc、Pt、Hf 和Zr,见图11(b))掺入共格界面以及13 种元素(即Si、Co、Ni、Cu、Zn、Ru、Rh、Pd、Ag、Os、Ir、Pt 和Au)掺入半共格界面, 可同时提高相应界面的稳定性和润湿性而促进异质形核[55]。图11 所展示的计算结果为形核界面改性元素的筛选提供了科学指导。

图11 Ti-心位(0001) TiB2/(111)α-Al 掺杂界面的合金趋势图:(a)37 种合金元素,(b)11 种筛选出的优良元素[55]

Fig.11 Alloying trend graph of Ti-center(0001)TiB2/(111)α-Al doped interfaces:(a)including 37 types of alloying atoms,(b)including 11 kinds of solute atoms with good alloying effect[55]

在第二类界面改性策略中, 即通过溶质偏聚以形成低错配界面有序结构, 最典型的例子是在(0001)TiB2 表面上形成的低错配(112)TiAl3 二维化合物。 这种有序化结构(或视为界面相)能提高晶格匹配度或化学匹配性, 因此大幅提升基底的形核效能。然而,这种界面有序结构易被其他溶质元素毒化破坏。 最突出的是困扰铸造铝合金行业60 余年的Al-5Ti-B 细化剂硅毒化问题。 传统上认为其源于高错配钛硅化物对TiB2 颗粒的包覆。 最近,上海大学Li 等[30]采用球差电镜表征、第一性原理计算和热力学计算,发现其根源在于Si 向(112)TiAl3 二维化合物内的偏聚固溶,这降低了TiAl3 2DC 的稳定性、扰乱了其原子排列结构、 降低了Ti 原子和Al 原子的化学亲和度, 从而极大削弱了TiB2 的异质形核效能。 另外,Zr 也会毒化界面有序结构,Wang 等[21]通过电镜表征和分子动力模拟发现,Zr 偏聚后形成Ti2Zr 二维有序结构,相较于TiAl3 二维有序结构,其错配度提高了367%,且由于Zr 原子的尺寸较大,形成的基底表面粗糙, 因此Ti2Zr 使TiB2 颗粒的形核效能能大幅下降。

为解决上述毒化问题,研究者们做了大量努力,开发了一系列抗毒化细化剂。 Li 等[56-57]借助相图热力学计算(CALPHAD)方法,设计出新型Al-0.5Ti-2.0Nb-0.3B 细化剂,如图12 所示,其对Al-10Si 的细化效果达125 μm,是目前商用细化剂所能实现最小晶粒尺寸的近1/2,为高硅亚共晶Al-Si 合金的凝固组织细化提供了一种新的有效途径。 他们根据Al-Si-Ti-Nb-B 相图计算结果, 论证了Nb 添加会促进凝固过程中形成抗毒化形核相(Nb,Ti)Al3 的热力学机制。 (Nb,Ti)Al3 本身不但可作为形核质点,还可修饰(0001)TiB2 表面而提高TiB2 质点的形核效能。此外,他们还采用高分辨透射电镜对(Nb,Ti)B2/α-Al界面进行了表征, 发现Nb 会固溶入TiB2 并向表面偏聚,形成TiB2-NbB2 核壳结构(图12)。 由于(0001)NbB2 表面的Nb 原子会被熔体中的Al 原子取代而形成(0001)AlB2,使颗粒具备了与AlB2 相同的抗Si毒化形核效能。 河北工业大学Wu 等[58]在Ti 改性Al-Nb-B 细化剂中也获得了类似结果, 不同之处在于因为Ti 向NbB2 中固溶,最终形成了NbB2-TiB2-NbB2三明治结构而发挥出强效细晶作用。

图12 Al-0.5Ti-2.0Nb-0.3B 细化剂的成分设计、细化效果及细化机制[56]

Fig.12 Composition design of the Al-0.5Ti-2.0Nb-0.3B alloy and its grain refinement effect and mechanism[56]

Dong 等[59]发现通过调控TiCx 形核相中C 元素的比例低于0.92, 可促进TiCx 向熔体中释放Ti 原子,并在TiCx/Al 界面处形成低错配富Ti 过渡层,实现TiCx 形核效能的大幅提升。 同时,通过往TiB2 中掺杂C 原子,不但降低了Si 在TiB2 表面的偏聚,还可避免Zr 在该表面的富集成相,从而保留了低错配TiAl3 二维界面相的强效形核作用, 消除了Si 和Zr元素对TiB2 的细化中毒效应[60]。 该细化剂中还含有的B 掺杂TiC 会与液铝发生反应, 从而释放Ti 原子,起到增加TiB2 数量密度、稳定TiAl3 二维界面相及限制晶粒生长的作用, 进一步提高了细化效果和持久性。 实验表明,添加0.1%(质量分数)含有C 掺杂TiB2 的Al-TCB 细化剂, 可使Al-7Si-0.4Mg 的晶粒由784 μm 细化至84 μm;添加0.5%Al-TC(质量分数)还可将Al-5Cu-0.15Zr 由402 μm 细化至63 μm。

Birol 等[61]和Wang 等[62-63]通过降低Ti/B 比,乃至摒弃Ti 元素以避免高错配钛硅化物形成,开发出多款富B 细化剂。 Birol 等[64]成功制备出含AlB2 及TiAl3 的Al-3Ti-3B 细化剂,不但避免了TiB2 及钛硅化物的形成而确保了AlB2 的抗硅毒化性,还额外获得TiAl3 溶解后带来的限制生长作用, 实现了对Al-7Si 合金的高效细化。 Chen 等[11]及Li 等[65]采用TEM 研究了Si 提高AlB2 细晶效能的原因。 他们在Al-7Si 铸锭中发现AlB2 表面会粘附有Si 颗粒,又借助E2EM 模型发现SiB6 与AlB2、α-Al 间存在低错配取向关系,即<011>SiB6//<1-210>AlB2 及{220}<100>α-Al//{110}<100>SiB6,据此提出凝固过程中低错配SiB6 在AlB2 表面的析出与包覆是抗硅毒化的根源。

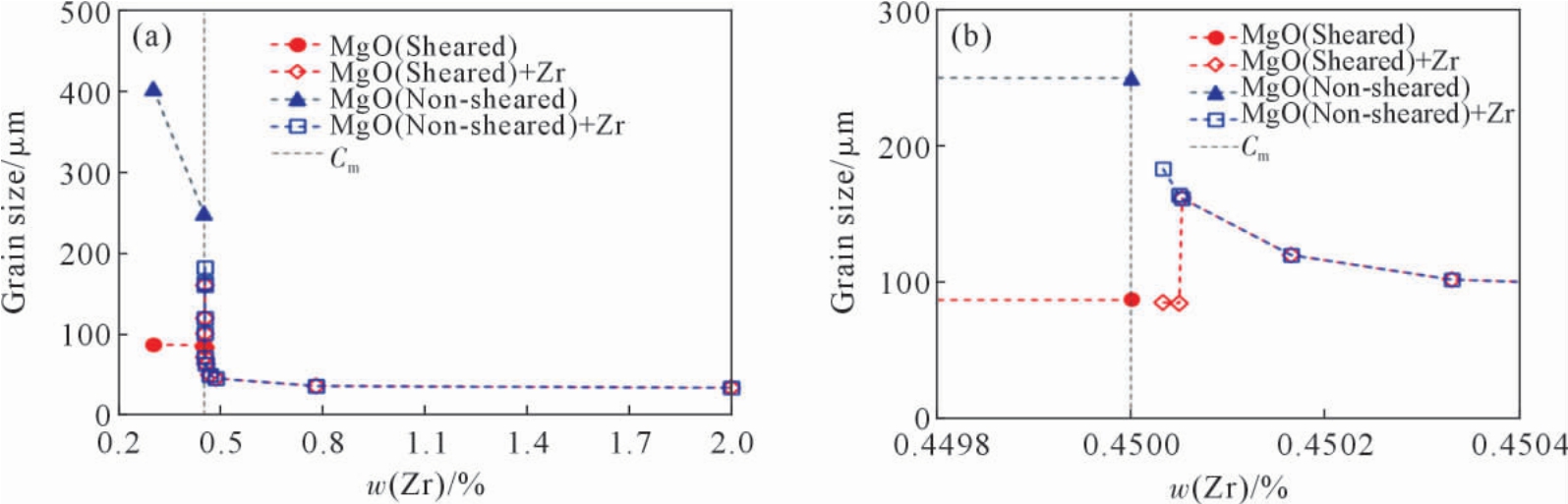

与上述降低错配度的界面改性策略完全不同,在“爆炸式”晶粒萌生机制的启发下,英国布鲁奈尔大学Fan 等[37]提出了增加错配度、抑制异质形核的界面改性方向。 通过降低颗粒的异质形核效能,避免低过冷度水平下的晶粒萌生行为, 实现凝固潜热的延迟释放而大幅提升熔体过冷度水平, 使更多颗粒参与细晶, 实现细化效果和效率的明显提升。 通过对合金熔体施加高剪切力搅拌, 大量原位引入错配度较高的氧化物(Al2O3、MgO)作为细化质点,以促发“爆炸式”晶粒萌生细化机制,可获得与传统低错配形核质点相同的细化效果,但细化效率更高、成本更低。 在Mg-Zr 合金熔体中,将强形核质点Zr 的数量密度从1.6×1011 降低至1.0×1011,同时将弱形核质点MgO 的含量从1.4×1014 增至1.0×1017, 能使晶粒尺寸从162 μm 降至88 μm[66],如图13 所示。 另外,若利用界面“毒化”元素,如Ca 和Sn 等偏聚至MgO表面并改变粗糙度, 可进一步抑制MgO 在低过冷度下形核细晶,获得更好的“爆炸式”晶粒萌生效应以及细化效果。

图13 由晶粒萌生理论预测的高剪切搅拌前后Mg-Zr 合金在冷却速率为3.5 K/s 时的晶粒尺寸变化,其中竖虚线标明了Zr 的溶解极限[66]

Fig.13 The calculated grain size of Mg-Zr alloys with and without intensive melt shearing at a cooling rate of 3.5 K/s.The vertical dashed line indicates the solubility limit of Zr in liquid[66]

2.2 颗粒尺度与分布调控

根据前述自由生长理论、 互赖生长理论及晶粒萌生理论可知, 颗粒尺度分布和空间分布对凝固细晶行为及细晶效率起至关重要的作用。 颗粒尺度越小,自由生长越困难(即其过冷度越大);颗粒尺度分布越集中,能同时参与形核的颗粒数量就越多,细晶效率越高。同时,细化颗粒在中间合金及熔体中的空间分布对晶粒细化也会产生重要影响。颗粒越分散,越有利于获得高的细晶效率。

常规氟盐反应法制备的Al-5Ti-B 细化剂中,TiB2 颗粒的尺度分布和空间分布并不均匀。 通常纯铝基体中TiB2 颗粒呈六方片状, 直径为数百纳米,厚度为100~200 nm。 这些大尺寸片状TiB2 颗粒周围还吸附着大量小尺寸卫星颗粒,如图14(a)所示[67]。Tang 等[68]采用同步辐射X 射线衍射和透射电子显微镜分析表明, 原位自生TiB2/Al 复合材料中TiB2颗粒的平均尺度介于25~55 nm 之间(图14(b))。 晶粒萌生优先发生在大尺寸颗粒处, 使小尺寸颗粒无法参与细晶,导致细化效率较低。同时,微纳TiB2 颗粒表面能高而易自发团聚, 将显著降低有效形核位点的数量密度, 进一步降低细晶效果。 因此, 调控TiB2 颗粒的尺度分布和空间分布是提升Al-5Ti-B细化剂效能的关键。目前,对颗粒尺度和颗粒分布的调控大致分为液相调控和固相调控两类。 在液相调控中,主要通过表面改性、快速凝固和搅拌实现。 在固相调控中,主要由大塑性变形实现。

图14 典型的TiB2 颗粒形貌及尺寸:(a)纯铝基体中TiB2 颗粒的形貌,(b)TiB2/Al 复合材料中TiB2 颗粒的尺度分布[67-68]

Fig.14 Typical morphology and size of TiB2 particles:(a)morphologies of TiB2 particles in the pure Al matrix,(b)size distribution of TiB2 particles in the TiB2/Al composite[67-68]

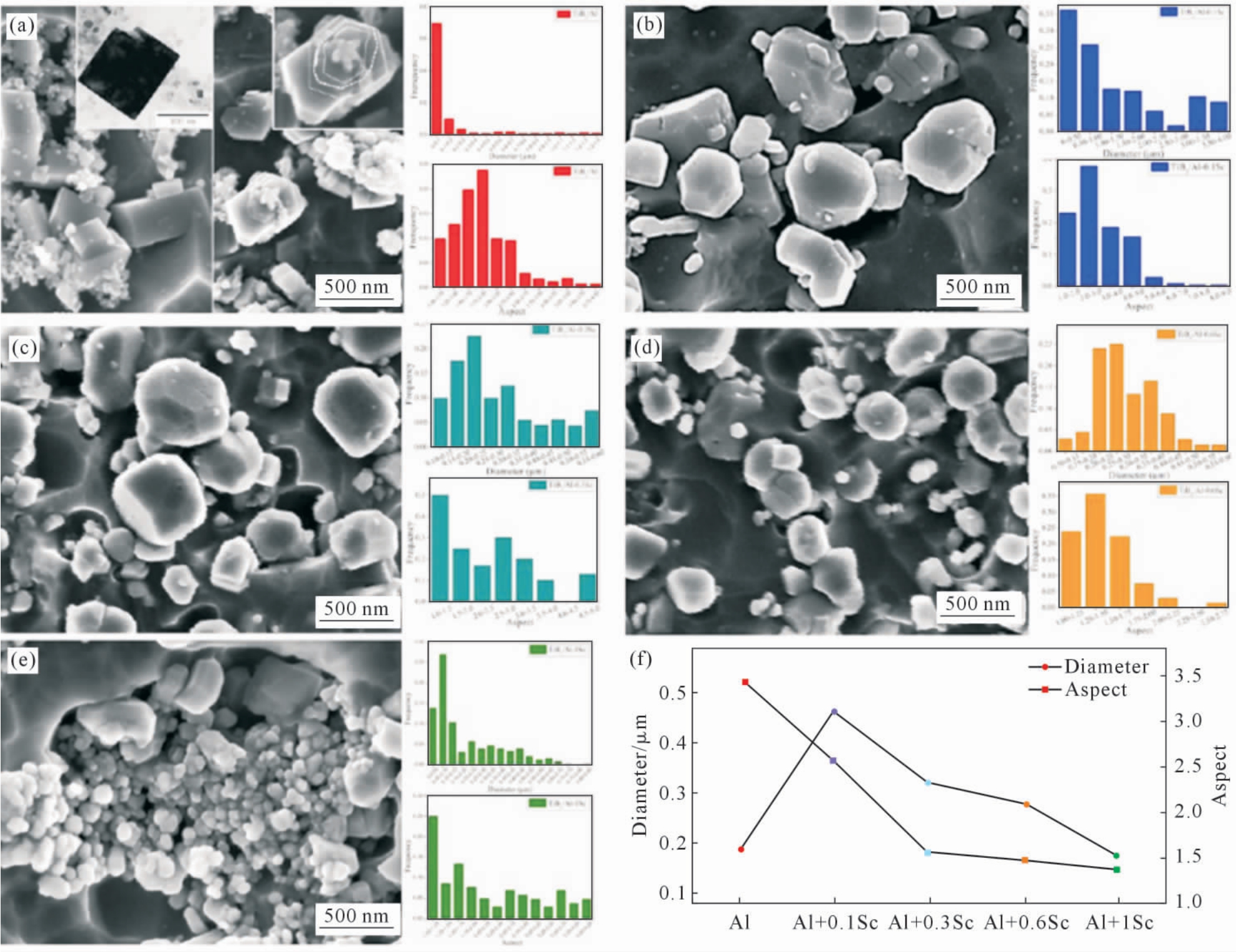

上海交通大学王浩伟团队在元素掺杂调控颗粒尺度和形态方面做了大量研究,发现Sc 元素能改善TiB2 颗粒的形貌和尺度[69-70]。图15 展示了TiB2 颗粒的形貌和尺寸随Sc 含量增加的演变过程。 纯Al 基体中TiB2 颗粒形貌多为六方或四方结构,颗粒有尖锐的棱角(图15(a))。Al-0.1Sc 合金基体中,大多数颗粒呈现多面体形貌,尖角和棱退化,被倒角面代替,且颗粒尺寸分布在0~1 μm 范围内, 平均尺寸约为0.95 μm。随Sc 元素含量进一步增加,TiB2 颗粒形貌越来越接近球形,尺寸越来越小,有较多的高指数晶面暴露在Al 基体中,如图15(b~e)所示。 当Sc 元素含量增加到1%(质量分数)时,大多数颗粒几乎接近球形, 颗粒尺寸减小至20~500 nm, 平均尺寸约为170 nm。 图15(f)显示,在纯Al 基体中颗粒的形状因子为~3.46,而在Al-1Sc 合金中为~1.66。 这表明随Sc 含量增加,颗粒尺寸减小且形貌由六方转变为多面体,最终转变为球形或近球形结构。

图15 不同Sc 含量下基体中TiB2 颗粒的形貌、尺寸及形状因子:(a)工业纯铝,(b)Al-0.1Sc,(c)Al-0.3Sc,(d)Al-0.6Sc,(e)Al-1Sc,(f)颗粒的平均尺寸及平均形状因子[70]

Fig.15 Morphologies,sizes and aspects of TiB2 particles in different matrices:(a)commercial pure Al,(b)Al-0.1Sc matrix,(c)Al-0.3Sc matrix,(d)Al-0.6Sc,(e)Al-1Sc,(f)size and aspect distribution[70]

在合金元素对颗粒分散性的作用方面也有大量研究。 Lee 等[71]通过对比TiB2/Al 复合材料快速凝固铸件的显微组织发现,Mg 可大幅度提高TiB2 颗粒的分散程度。 他们认为导致致该现象的原因是Mg原子偏析在TiB2/Al 界面而降低了界面能, 这提高了润湿性、促进了颗粒分散。Xue 等[62]由第一性原理计算发现Ce 能提高(0001) TiB2/(111) α-Al 界面的润湿性, 实验研究证实Ce 元素添加后TiB2 颗粒在Al 基体中的分散程度获得改善[19]。 王倩[55]通过第一性原理计算揭示了Mg、Ca、Ag、Ce、Au、Pd、Y、Sc、Pt、Hf 和Zr 在掺入后可提高TiB2/Al 共格界面的稳定性和润湿性(图11(b)),因此能促进TiB2 颗粒在Al 基体中的分散。 其中Mg、Ce、Sc、Y、Zr 元素的合金化效果与实验趋势一致。

在液态熔体中,可采用高剪切搅拌[72]、超声处理[73]和电磁搅拌[74]等方式破碎和分散颗粒。 布鲁奈尔大学Fan 等[75]对Al-10.2Si 熔体施予强剪切处理,获得高达105 s-1 的剪切速率, 实现在高过热度下铸造时仍能获得细小的等轴晶组织。 他们指出强剪切处理能使熔体中的温度、浓度及细化颗粒(TiB2、Al2O3)的数量密度分布均匀,进而改善细化颗粒处的形核条件。 在超声处理中,利用其空穴效应和超声流,不但能击碎颗粒及其团聚体,还能将其分散。Gao 等[76]发现当超声处理的时间从60 s 逐渐延长到240 s后,TiB2 颗粒在Al-4.5%Cu(质量分数)基体中的团聚程度将会逐渐减小。 Kotadia 等[77]的实验研究表明,当同时采用Al-5Ti-B 和超声技术来细化纯铝熔体时,细化效果比单独添加TiB2 或施加超声处理时减小30%~40%。然而超声处理的作用区域局限在超声辐杆附近,难以覆盖整个熔体。

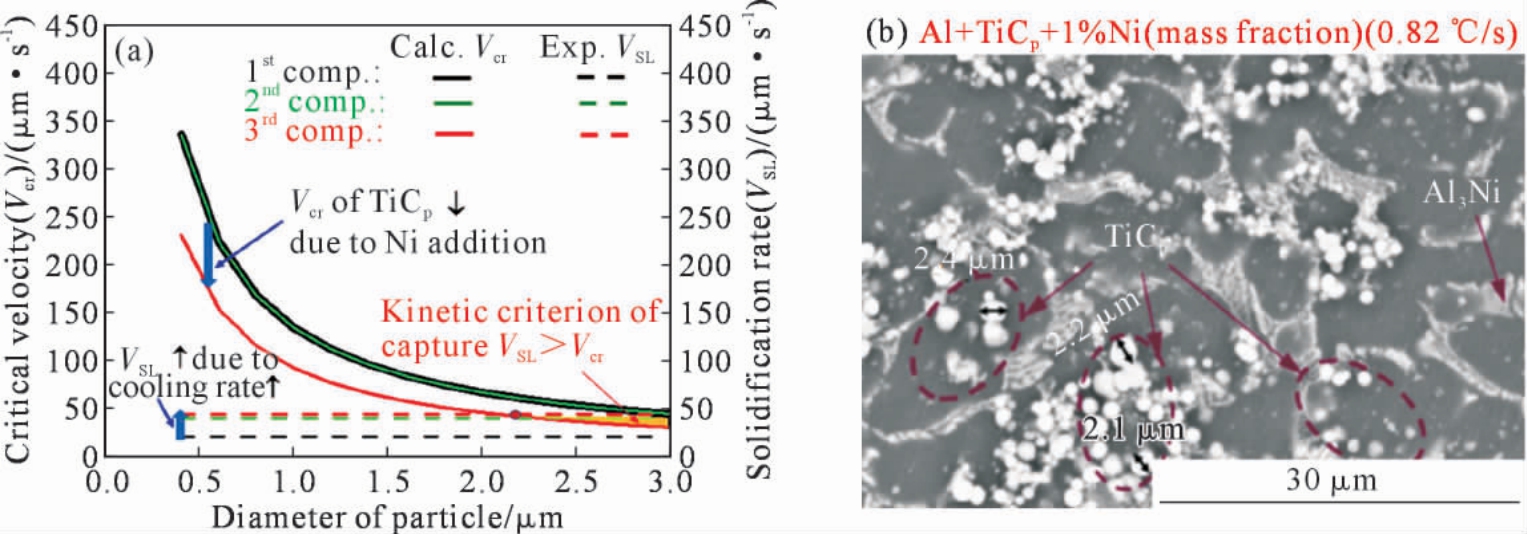

在细化剂的铸造成形中,采用高冷却(凝固)速率能促进形核颗粒被吞噬分散, 还会改变形核颗粒的尺度与形貌。 杨清等[78]采用熔体气雾化技术制备了TiB2/Al-Zn-Mg-Cu 粉体, 获得了56~88 mm/s 的凝固速率,使50%以上的TiB2 颗粒分布于铝晶粒内部。 美国俄亥俄州立大学Luo 等[79]通过提高冷却速率和添加Ni 以提升熔体黏度, 改善了TiC 颗粒在铝基体中的分散性,如图16 所示。Majumdar 等[80]探究了经甩带处理的Al-Ti 合金微观组织,发现TiAl3细化相由常规的5~100 μm 长条/块状颗粒转变成了0.1~0.2μm 立方颗粒, 且晶体结构也转变成了亚稳L12。山东大学Bian 等[81]采用甩带法(冷速为105~106 ℃/s)制备了Al-5Ti-B 快冷箔带。 该箔带的微观组织由过饱和铝基体与分散的TiB2 颗粒组成, 这与传统Al-5Ti-B 合金杆的微观组织完全不同。 后者含有偏聚于晶界处的TiB2 颗粒团聚体及尺寸在几十微米的块状TiAl3。 试验表明Al-5Ti-B 箔带能显著提高形核效率和晶粒细化效果。 Al-5Ti-B 箔带中参与形核的质点数量是Al-5Ti-B 合金杆的8 倍。 Bian 等[81]认为细化效果得以显著提升的原因在于TiB2 颗粒的充分分散和固溶Ti 的快速释放。

图16 快冷下TiC 颗粒的凝固吞噬行为:(a)临界吞噬速率随合金成分与颗粒直径的变化,(b)添加1%Ni(质量分数)后TiC/ 铝铸锭的微观组织形貌[79]

Fig.16 Engulfment behaviors of TiC particles under rapid solidification:(a)variation in critical velocity for engulfment with alloy composition and particle size,(b)microstructure of the TiC/Al composite ingot with 1%Ni(mass fraction)[79]

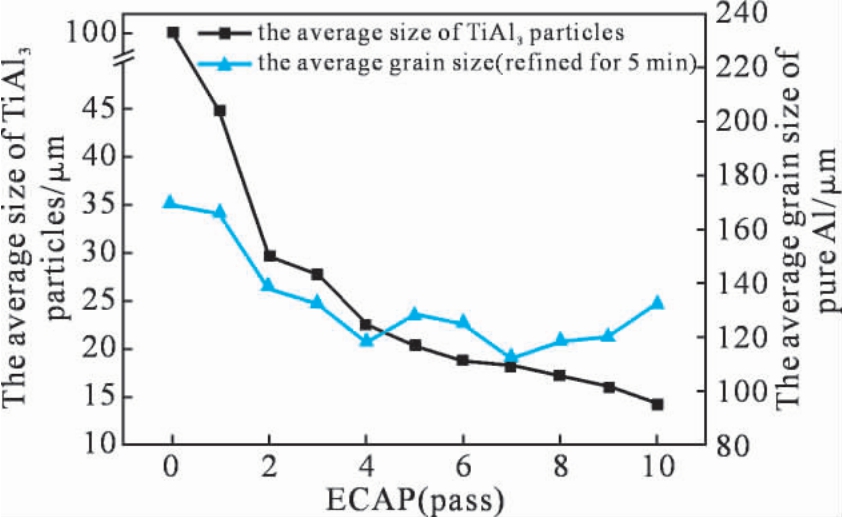

Yu 等[82] 采用等转角挤压大塑性变形改善Al-5Ti-B 中TiAl3 和TiB2 的尺度及分布。 10 道次挤压后,大尺寸(100 μm)长条状TiAl3 破碎成小尺寸(15~20 μm) 等轴小颗粒;TiB2 颗粒的尺寸从750 nm降低至650 nm,但形态上未发生明显改变。 此外,挤压后TiB2 颗粒在微观尺度的分散性得到显著改善。细化试验表明,Al-5Ti-B 的细晶效果随挤压道次的增加呈现先提升后下降的变化趋势, 如图17 所示。随着颗粒尺寸从100 μm 降至20 μm,TiAl3 溶解并释放溶质Ti 的速率增加, 充足的溶质Ti 稳定了TiB2 表面的低错配TiAl3 二维化合物, 还提供了限制生长作用;当TiAl3 的尺度降低至15 μm 以下时,其所提供的溶质Ti 原子浓度降低, 并会阻碍Ti 原子向TiB2 表面的偏聚,使晶粒细化效果减弱。因此,最佳的TiAl3 尺度为18~20 μm。 上海大学Xu 等[83]采用热挤压工艺将Al-2.57Nb-0.27B 合金中的大尺寸NbB2 团聚体(>50 μm) 破碎成小尺寸团聚体(<10 μm)并分散开,提高了该合金的细化效率以及抗沉降失效性能。此外,他们将团聚体尺度分布作为重要参数引入自由生长模型, 准确预测了当团聚体作为主要形核位点时体系的形核过冷度、 细晶效率以及晶粒尺寸[83]。

图17 TiAl3 颗粒的尺寸及Al-5Ti-B 对纯铝的细化效果随等转角挤压道次的变化[82]

Fig.17 The average size of TiAl3 particles and the average grain size of pure Al versus different ECAP passes[82]

2.3 优化溶质组成

此处强调通过优化熔体的溶质组成来限制晶粒生长,促使晶粒结构从发达枝晶向细小球状晶转变。根据前文所述互赖生长模型, 应选择具有大生长限制因子的元素, 以在凝固前沿获得可观的成分过冷区, 促进附近颗粒处的成核及晶粒萌生行为。 澳大利亚昆士兰大学Wang 等 [50] 系统研究了包晶元素Ti、V、Zr、Nb 和共晶元素Cu、Mg、Si 对铝合金的细晶作用, 结果表明共晶元素的细晶作用源于偏聚导致的限制生长, 而包晶元素除了提供限制生长作用外,还会和铝液或杂质原位反应形成强效形核质点,额外起到异质形核的作用。Wang 等[50]对生长限制因子的理论计算表明,Ti 原子的限制生长作用最强,浓度为0.05%时,生长限制因子达11.2 K。Cu 和Mg要达到同一水平,其浓度需分别为4.5%和4%。 V、Nb、Zr 则无法提供如此高的限制生长作用。 因此Al-5Ti-B 细化剂含有2.8%自由Ti 的主要原因之一正是为了获得Ti 的强限制生长作用。Schmid-Fetzer[84]提出了适用于有微量金属间化合物析出的多元体系生长限制因子计算方法。 不同于传统方法中需要对各元素在多元体系中的生长限制因子进行求和,该方法借助CALPHAD 中的凝固路径模拟直接求解公式(6),在不降低精确度的情况下简化了计算过程,利于对溶质组成进行高通量优化设计。

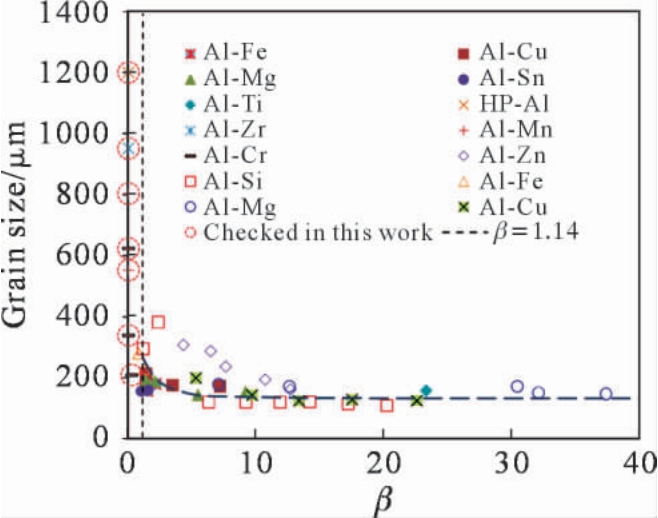

此外,Fan 等[85]探讨了铝合金中溶质的生长限制系数与晶粒结构的关联性, 发现当体系的β 值刚大于1.14 时, 溶质的生长限制作用效果最强烈,此时柱状晶向等轴晶转变(columnar to equiaxed transition,CET)且晶粒尺寸显著降低,如图18 所示。随着β 值的进一步增加,晶粒尺寸的下降趋势减缓,并在β>15 时趋于饱和。该规律为多元溶质组成及其浓度的优化设计提供了重要科学依据。

图18 铝合金的晶粒尺寸随溶质生长限制系数β(过冷度为0.5 K)的变化趋势[85]

Fig.18 Variation in grain size with growth restriction parameter β at an undercooling of 0.5 K[85]

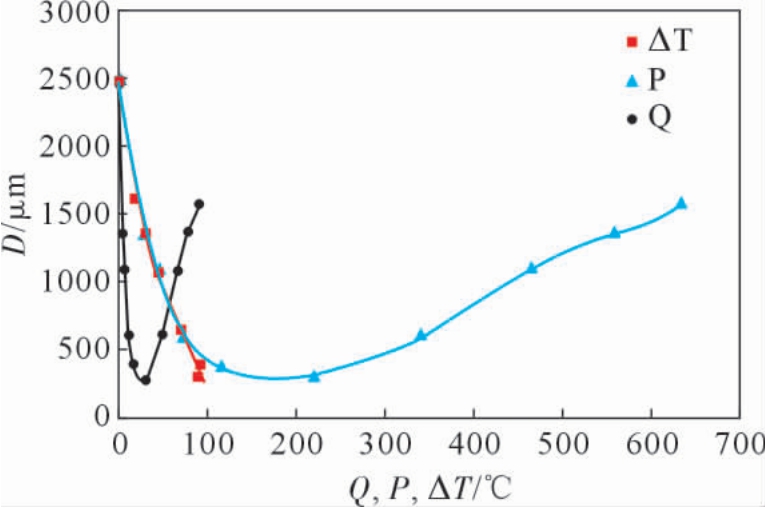

Han 等[86]分析了亚共晶合金(Al-Cu、Al-Si、Mg-Al等)中第二组元含量对晶粒细化的影响规律,发现随第二组元浓度向共晶点靠近, 晶粒尺寸呈先下降后上升的“U”形变化趋势,如图19 所示。 通过分析晶粒尺寸与相图变量(生长限制因子Q、成分过冷系数P、凝固区间ΔT)的相关性,发现晶粒尺寸受P 和ΔT的影响更大。 由于P 和ΔT 是凝固糊化区深度的量度,这两个值越大,在强对流下二次枝晶壁发生断裂的可能性约大, 即向凝固前沿释放强效形核位点的数量越多,产生的限制生长和晶粒细化作用就越强[86]。这一认识为共晶熔体的成分设计及熔炼工艺优化提供了新思路。

图19 亚共晶Al-Cu 合金晶粒尺寸D 与相图变量Q、P、ΔT 的关系[86]

Fig.19 Relationship between grain size D and phase diagram variables Q,P and ΔT in hypoeutectic Al-Cu alloys[86]

需注意的是, 溶质对晶粒细化效果的影响是多方面的。除了对晶粒生长产生抑制作用外,还会改变形核界面的性质、形核颗粒的形貌与尺度,以及颗粒和熔体的物化性质(密度、黏度)等,使凝固细晶效果发生复杂变化。 因此,在设计溶质组成时,应先确定上述因素的主次顺序以确定最佳的设计策略。 遗憾的是, 目前仍没有能同时考虑上述因素并对晶粒尺寸进行准确预测的理论计算模型。

3 总结与展望

凝固细晶是一个环环相扣的复杂过程, 主要涉及异质形核、晶粒萌生和晶粒长大等环节。其中每一个环节都受多个内因和外因影响, 且这些影响因素还会发生相互作用。 尤其溶质的界面偏聚影响异质形核, 颗粒的尺度分布和空间分布决定晶粒萌生的效率, 溶质在凝固前沿的富集则会影响晶体生长速率及周围其他颗粒的成核行为。 研究者们从界面改性的角度出发, 开发了Al-Ti-Nb-B、Al-Ti-C-B 等抗毒化细化剂;从改善颗粒尺度和分布的角度出发,优化了颗粒合成、熔体处理及大塑性变形方法;以限制晶体生长为目的,借助相图变量分析,明确了溶质优化的方向与范围。

在未来的研究中,寻找最佳的界面改性方法,改善形核颗粒的尺度与分布、 优化溶质元素组成仍然是细晶领域值得深入研究的方向。此外,“爆炸式”晶粒萌生理论为我们提供了一条新的高效细化策略,即通过降低形核颗粒的效能来提高熔体的可获得过冷度,使更多颗粒参与形核细晶。这为利用原位形成具有高错配度的氧化物颗粒进行细晶提供了理论支撑并指明了发展方向。

[1] CROSSLEY F A, MONDOLFO L F. Mechanism of grain refinement in aluminum alloys[J].JOM,1951,191:1143-1148.

[2] BACKERUD S Y L. Grain refining mechanisms in aluminum as result of additions of titanium and boron, part II[J].Aluminium,1991,67(9):910-915.

[3] BACKERUD S Y L.Grain refining mechanisms in aluminium as a result of additions of titanium and boron, part I[J]. Aluminium,1991,67(7-8):780-785.

[4] MURTY B S,KORI S A,CHAKRABORTY M.Grain refinement of aluminium and its alloys by heterogeneous nucleation and alloying[J].International Materials Reviews,2002,47(1):3-29.

[5] CIBULA A.The effect of C and B in the grain refinement of sand casting in aluminum alloys[J]. Journal of the Institute of Metals,1951,80(2):1-16.

[6] WITUSIEWICZ V T,HALLSTEDT B,BONDAR A A,et al.Thermodynamic description of the Al-C-Ti system[J].Journal of Alloys and Compounds,2015,623:480-496.

[7] BANERJI A,REIF W.Development of Al-Ti-C grain refiners containing TiC[J].Metallurgical Transactions A,1986,17:2127-2137.

[8] CIBULA A.The mechanism of grain refinement of sand castings in Al alloys[J].Journal of the Institute of Metals,1949,76:321-360.

[9] JONES G P, PERSON J. Factors affecting the grain-refinement of aluminium using titanium and boron additives[J]. Metallurgical Transactions B,1976,7:223-224.

[10] ZHANG M X,KELLY P M,EASTON M A,et al.Crystallographic study ofgrainrefinementinaluminum alloysusing the edge-to-edge matching model[J].Acta Materialia,2005,53(5):1427-1438.

[11] CHEN Z N, KANG H J, FAN G H, et al. Grain refinement of hypoeutectic Al-Si alloys with B[J].Acta Materialia,2016,120:168-178.

[12] GUZOWSKI M M, SIGWORTH G K, SENTNER D A. The Role of boron in the grain refinement of aluminum with titanium[J].Metallurgical Transactions A,1987,18:603-619.

[13] DAVIES I G,DENNIS J M,HELLAWELL A.The nucleation of aluminum grains in alloys of aluminum with titanium and boron[J].Metallurgical Transactions,1970,1:275-280.

[14] FAN Z,WANG Y,ZHANG Y,et al.Grain refining mechanism in the Al/Al-Ti-B system[J].Acta Materialia,2015,84:292-304.

[15] MOHANTY P S,GRUZLESKI J E.Grain refinement mechanisms of hypoeutectic Al Si alloys [J]. Acta Materialia, 1996, 44(9):3749-3760.

[16] 陈宗宁.Al-(-Ti)-B 合金的制备及第二相粒子细化、强化机制[D].大连:大连理工大学,2015.CHEN Z N. Preparation of Al-(-Ti)-B alloy and refinement and strengthening mechanism of second phase particles[D]. Dalian:Dalian University of Technology,2015.

[17] JONES G P.New ideas on the mechanism of heterogeneous nucleation in liquid aluminium[M].Teddington:National Physical Laboratory,1983.

[18] GUTHRIE R I, DOUTRE D A. On-line measurements of inclusions in liquid metals:proceedings of the International Seminar on Refining and Alloying of Liquid Aluminium and Ferro-Alloys[C].Trondheim:the Norwegian Institute of Technology,1985.211[19] HAN Y F,DAI Y B,SHU D,et al.First-principles calculations on the stability of Al/TiB2 interface[J].Applied Physics Letters,2006,89:144107.

[20] ZHANG H L,HAN Y F,ZHOU W,et al.Atomic study on the ordered structure in Al melts induced by liquid/substrate interface with Ti solute[J].Applied Physics Letters,2015,106:041606.

[21] WANG Y,FANG C M,ZHOU L,et al.Mechanism for Zr poisoning of Al-Ti-B based grain refiners[J].Acta Materialia,2019,164:428-439.

[22] GAO T, LIU G L, LIU X F. Comparisons and morphologies of TiAlSi intermetallics in different diffusion couples[J]. Materials Characterization,2014,95:285-290.

[23] DENG C,XU B,WU P,et al.Stability of the Al/TiB2 interface and doping effects of Mg/Si[J].Applied Surface Science, 2017, 425:639-645.

[24] ZHANG H L,HAN Y F,DAI Y B,et al.An ab initio study on the electronic structures of the solid/liquid interface between TiB2(0001)surface and Al melts[J].Journal of Alloys and Compounds,2014,615:863-867.

[25] CHALMERS B.Principles of solidification [M]//Low W,Schieber M. Applied Solid State Physics. New York: Springer, 1964:161-170.

[26] FRANK F C, VAN DER MERWE J H. One-dimensional dislocations.Ⅱ.Misfitting monolayers and oriented overgrowth [J].Proceedings of the Royal Society of London. Series A, Mathematical and Physical Sciences,1949,198(1053):216-225.

[27] FAN Z Y.An epitaxial model for heterogeneous nucleation on potent substrates[J].Metallurgical and Materials Transactions A,2012,44:1409-1418.

[28] FAN Z Y, MEN H, WANG Y, et al. A new atomistic mechanism for heterogeneous nucleation in the systems with negative lattice misfit:Creating a 2D template for crystal growth[J].Metals,2021,11(3):478.

[29] TILLER W A, TAKAHASHI T. The electrostatic contribution in heterogeneous nucleation theory:Pure liquids[J].Acta Metallurgica,1969,17(4):483-496.

[30] LI Y,HU B,LIU B,et al.Insight into Si poisoning on grain refinement of Al-Si/Al-5Ti-B system[J]. Acta Materialia, 2020, 187:51-65.

[31] TURNBULL D,VONNEGUT B.Nucleation catalysis[J].Industrial&Engineering Chemistry,1952,44(6):1292-1298.

[32] BRAMFITT B L.The effect of carbide and nitride additions on the heterogeneous nucleation behavior of liquid iron [J].Metallurgical Transactions,1970,1:1987-1995.

[33] ZHANG M X,KELLY P M.Edge-to-edge matching and its applications:Part II.Application to Mg-Al,Mg-Y and Mg-Mn alloys[J].Acta Materialia,2005,53(4):1085-1096.

[34] ZHANG M X, KELLY P M. Crystallographic features of phase transformations in solids[J].Progress in Materials Science, 2019,54(8):1101-1170.

[35] JIANG B,MEN H,FAN Z.Atomic ordering in the liquid adjacent to an atomically rough solid surface[J].Computational Materials Science,2018,153:73-81.

[36] QUESTED T E,GREER A L.The effect of the size distribution of inoculant particles on as-cast grain size in aluminium alloys[J].Acta Materialia,2004,52(13):3859-3868.

[37] FAN Z Y, GAO F, JIANG B, et al. Impeding nucleation for more significant grain refinement[J].Scientific Reports,2020,10:9448.

[38] EASTON M A,STJOHN D H.A model of grain refinement incorporating alloy constitution and potency of heterogeneous nucleant particles[J].Acta Materialia,2001,49(10):1867-1878.

[39] QUESTED T E, DINSDALE A T, GREER A L. Thermodynamic modelling of growth-restriction effects in aluminium alloys[J].Acta Materialia,2005,53(5):1323-1334.

[40] STJOHN D H, EASTON M, QIAN M. Controlling the semisolid grain size during solidification[J].Solid State Phenomena, 2008,141-143:355-360.

[41] BERMINGHAM M J,MCDONALD S D,DARGUSCH M S,et al.The mechanism of grain refinement of titanium by silicon[J].Scripta Materialia,2008,58(12):1050-1053.

[42] QIAN M, CAO P, EASTON M A, et al. An analytical model for constitutional supercooling-driven grain formation and grain size prediction[J].Acta Materialia,2010,58(9):3262-3270.

[43] STJOHN D H, QIAN M, EASTON M A, et al. The Interdependence Theory: The relationship between grain formation and nucleant selection[J].Acta Materialia,2011,59(12):4907-4921.

[44] EASTON M, STJOHN D H. An analysis of the relationship between grain size,solute content,and the potency and number density of nucleant particles[J].Metallurgical and Materials Transactions A,2005,36:1911-1920.

[45] PRASAD A,YUAN L,LEE P D,et al.The Interdependence model of grain nucleation: A numerical analysis of the Nucleation-Free Zone[J].Acta Materialia,2013,61(16):5914-5927.

[46] EASTON M A,PRASAD A,STJOHN D H.The Grain refinement of Al-Si alloys and the cause of Si poisoning: Insights revealed by the interdependence model[J]. Materials Science Forum, 2014,794-796:161-166.

[47] SHU D,SUN B D,MI J,et al.A quantitative study of solute diffusion field effects on heterogeneous nucleation and the grain size of alloys[J].Acta Materialia,2011,59(5):2135-2144.

[48] XU Y J, CASARI D, DU Q, et al. Heterogeneous nucleation and grain growth of inoculated aluminium alloys: An integrated study by in-situ X-radiography and numerical modelling[J].Acta Materialia,2017,140:224-239.

[49] FAN Z,GAO F,ZHOU L,et al.A new concept for growth restriction during solidification[J].Acta Materialia,2018,152:248-257.

[50] WANG F,LIU Z L,QIU D,et al.Revisiting the role of peritectics in grain refinement of Al alloys[J].Acta Materialia,2013,61(1):360-370.

[51] ZHANG L L,ZHENG Q J,JIANG H X,et al.Interfacial energy between Al melt and TiB2 particles and efficiency of TiB2 particles to nucleate α-Al[J].Scripta Materialia,2019,160:25-28.

[52] MEN H, FAN Z Y. An analytical model for solute segregation at liquid metal/solid substrate interface[J]. Metallurgical and Materials Transactions A,2014,45:5508-5516.

[53] WANG Q, LI Y Y, CHEN S Y, et al. Interface alloying design to improve the dispersion of TiB2 nanoparticles in Al composites: A first-principles study[J]. The Journal of Physical Chemistry C,2021,125(10):5937-5946.

[54] WANG Q,LI Y Y,CHEN Z,et al.Understanding alloying behaviors of Sc, Ni and Zn additions on Al/TiB2 interfaces based on interfacial characteristics and solute properties[J].Surfaces and Interfaces,2021,26:101427.

[55] 王倩. 合金化调控陶瓷颗粒表面和陶瓷/金属界面性质及机理的第一性原理研究[D]. 上海:上海交通大学,2022.WANG Q. First-principles study on alloying control of ceramic particle surface and ceramic/metal interface properties and mechanisms[D].Shanghai:Shanghai Jiaotong University,2022.

[56] LI Y,JIANG Y,HU B,et al.Novel Al-Ti-Nb-B grain refiners with superior efficiency for Al-Si alloys[J]. Scripta Materialia, 2020,187:262-267.

[57] XU J, LI Y, MA K, et al. In-situ observation of grain refinement dynamics of hypoeutectic Al-Si alloy inoculated by Al-Ti-Nb-B alloy[J].Scripta Materialia,2020,187:142-147.

[58] WU D Y, MA S D, JING T, et al. Revealing the mechanism of grain refinement and anti Si-poisoning induced by(Nb,Ti)B2 with a sandwich-like structure[J].Acta Materialia,2021,219:117265.

[59] DONG Y,WANG M J,ZHANG G W,et al.Influence of Ti/C mass ratio on the microstructure of Al-Ti-C master alloy and refinement effect on pure aluminum [J].Results in Physics,2021,23:104000.

[60] LI D X,YAN X R,FAN Y,et al.An anti Si/Zr-poisoning strategy of Al grain refinement by the evolving effect of doped complex[J].Acta Materialia,2023,249:118812.

[61] BIROL Y.Grain refining aluminium foundry alloys with commercial Al-B master alloys[J].Material Science and Technology,2014,30(3):277-282.

[62] WANG T M,CHEN Z N,FU H W,et al.Grain refining potency of Al-B master alloy on pure aluminum[J].Scripta Materalia,2011,64(12):1121-1124.

[63] WANG T M,CHEN Z N,FU H W,et al.Grain refinement mechanism of pure aluminum by inoculation with Al-B master alloys[J].Materials Science and Engineering:A,2012,549:136-143.

[64] BIROL Y. A novel Al-Ti-B alloy for grain refining Al-Si foundry alloys[J].Journal of Alloys and Compounds,2009,486(1-2):219-222.

[65] LI J H,YANG G Y,HAGE F S.Heterogeneous nucleation of Al on AlB2 in Al-7Si alloy[J].MaterialsCharacterization,2017,128:7-13.

[66] GAO F,FAN Z Y.Competition for nucleation and grain initiation during solidification[J].Metals,2022,12(9):1512.

[67] SUN J,ZHANG X B,ZHANG Y J, et al. Effect of alloy elements on the morphology transformation of TiB2 particles in Al matrix[J].Micron,2015,70:21-25.

[68] TANG Y,CHEN Z,BORBÉLY A,et al.Quantitative study of particle size distribution in an in-situ grown Al-TiB2 composite by synchrotron X-ray diffraction and electron microscopy[J]. Materials Characterization,2015,102:131-136.

[69] SUN J,WANG X Q,GUO L J,et al.Synthesis of nanoscale spherical TiB2 particles in Al matrix by regulating Sc contents[J].Journal of Materials Research,2019,34:1258-1265.

[70] 孙靖. 原位自生TiB2 颗粒增强铝基复合材料组织控制[D].上海:上海交通大学,2015.SUN J. Microstructure control of in-situ autogenous TiB2 particles reinforced Al matrix composites[D].Shanghai:Shanghai Jiao Tong University,2015.

[71] YOUSSEF Y M,DASHWOOD R J,LEE P D.Effect of clustering on particle pushing and solidification behaviour in TiB2 reinforced aluminium PMMCs[J].Composites Part A: Applied Science and Manufacturing,2005,36(6):747-763.

[72] SCAMANS G, LI H T, NEBREDA J L, et al. Advanced casting technologies using high shear melt conditioning[M]//LUMLEY R N. Fundamentals of Aluminium Metallurgy. Cambridge: Woodhead Publishing,2018:249-277.

[73] ESKIN D G. Ultrasonic processing of molten and solidifying aluminium alloys: Overview and outlook[J]. Materials Science and Technology,2017,33(6):636-645.

[74] AGRAWAL S,GHOSE A K,CHAKRABARTY I.Effect of rotary electromagnetic stirring during solidification of In-situ Al-TiB2 composites[J].Materials&Design,2017,113:195-206.

[75] KOTADIA H R, NARI BADU N H, FAN Z. Microstructural refinement of Al-10.2%Si alloy by intensive shearing[J].Materials Letters,2010,64(6):671-673.

[76] GAO Q,WU S S,LÜ S L,XIONG X C,et al.Effects of ultrasonic vibration treatment on particles distribution of TiB2 particles reinforced aluminum composites[J]. Materials Science and Engineering:A,2017,680:437-443.

[77] KOTADIA H R, QIAN M, ESKIN D G, et al. On the microstructural refinement in commercial purity Al and Al-10wt% Cu alloy under ultrasonication during solidification[J].Materials&Design,2017,132:266-274.

[78] 杨清. 原位自生TiB2/Al-Zn-Mg-Cu 复合材料的快速凝固粉末冶金制备、组织与力学行为[D]. 上海:上海交通大学,2020.YANG Q.Preparation,microstructure and mechanical behavior of in-situ autogenous TiB2/Al-Zn-Mg-Cu composites by powder metallurgy with rapid solidification[D]. Shanghai: Shanghai Jiao Tong University,2015.

[79] SHI R,MEIER J M,LUO A A.Controlling particle/metal interactions in metal matrix composites during solidification: The role of melt viscosity and cooling rate[J]. Metallurgical and Materials Transactions A,2019,50:3736-3747.

[80] MAJUMDAR A, MAIR R H, MUDDLE B C. Microstructure in rapidly quenched Al-Ti, Al-B and Al-Ti-B alloys[J].MRS Online Proceedings Library(OPL),1986,80:253-260.

[81] ZHANG Z H,BIAN X F,WANG Y,et al.Microstructure and grain refining performance of melt-spun Al-5Ti-1B master alloy[J].Materials Science and Engineering:A,2003,352(1-2):8-15.

[82] YU H,WANG N,GUAN R G,et al.Evolution of secondary phase particles during deformation of Al-5Ti-1B master alloy and their effect on α-Al grain refinement[J].Journal of Materials Science&Technology,2018,34(12):2297-2306.

[83] XU J,LI R X,LI Q.Effect of agglomeration on nucleation potency of inoculant particles in the Al-Nb-B master alloy: Modeling and experiments[J].Metallurgical and Materials Transactions A,2017,52:1077-1094.

[84] SCHMID-FETZER R, KOZLOV A. Thermodynamic aspects of grain growth restriction in multicomponent alloy solidification[J].Acta Materialia,2011,59(15):6133-6144.

[85] FAN Z,GAO F,WANG Y,et al.Effect of solutes on grain refinement[J].Progress in Materials Science,2021,123:100809.

[86] HAN Q Y.The role of solutes in grain refinement of hypoeutectic magnesium and aluminum alloys[J]. Journal of Magnesium and Alloys,2022,10(7):1846-1856.