钛合金广泛应用于航空航天、军工等领域,随着钛合金铸造工艺,特别是熔模精密铸造的快速发展,钛合金铸件的成品质量日益受到关注[1]。利用ProCAST 模拟仿真技术对铸件进行充型凝固分析,有利于减少产品设计过程中不断试错的时间,在铸件冒口的设计过程中,通过冒口动态补缩过程,攻克工艺设计难点,节省产品研制时间[2]。

某特种汽车车门的钛合金铰接件是目前服役期间易产生断裂的典型零部件之一,结构比较简单,但铸件存在孤立热节,容易产生缩孔。常用铰接件用ZTC4 钛合金采用熔模精密铸造工艺生产,加工工艺流程为:蜡模-涂料-熔炼-浇注-机械加工-热等静压-扫描-热处理-机械加工-成品[3-5]。在铰接件的生产过程中,发现多批次的铸件本体与冒口的连接处存在大的压坑,而后续的补焊影响了铸件性能,导致实际使用过程中出现断裂。造成钛合金铸件缩孔等缺陷的原因是钛合金液过热度低,在真空下浇注、冷却,其补缩能力不如铸钢,补缩距离短。而钛合金冒口的形状和尺寸对补缩作用影响很大,铰接件的根部缩孔问题很大程度因为冒口的形状和尺寸的改变而改变。冒口是铸造成形过程中铸型内用以储存金属液的空腔,在铸件形成时补给金属,有防止缩孔、缩松、排气和集渣的作用[6-8]。针对此问题,用ProCAST 软件对不同尺寸和形状的冒口进行模拟,分析热节及缩孔分布,得到能够消除缩孔的冒口方案,为实际生产提供参考。

1 模型的建立

1.1 铰接件及其化学成分

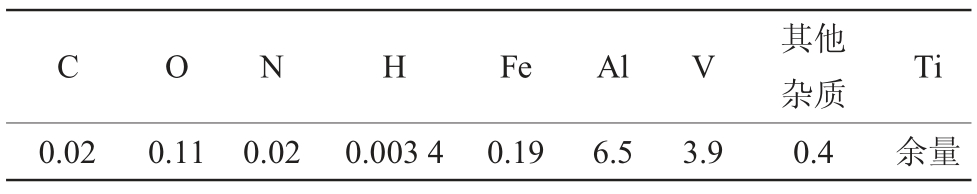

铰接件的材质为ZTC4,属于航空航天、军工领域常用铸造钛合金,该材料属于中温合金,是应用范围最广、用量最多的钛合金之一,本研究所用的铰接件成分如表1 所示。

表1 铰接件化学成分w%

Tab.1 Chemical composition of the hinge

CONHFeAlV其他杂质Ti 0.020.11 0.02 0.003 4 0.19 6.5 3.90.4余量

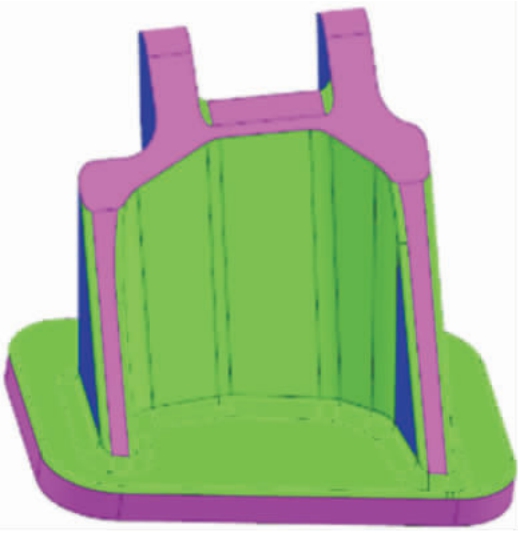

图1 为铰接件的三维图,铸件为左右对称的异形中小件,方形结构上有“H”型凸起,铸件的外形轮廓尺寸为136 mm×140 mm×146 mm,最小厚度为7.7 mm,铸件的整体质量为2.8 kg。

图1 铰接件三维图

Fig.1 3D structure of the hinge

1.2 有限元模型

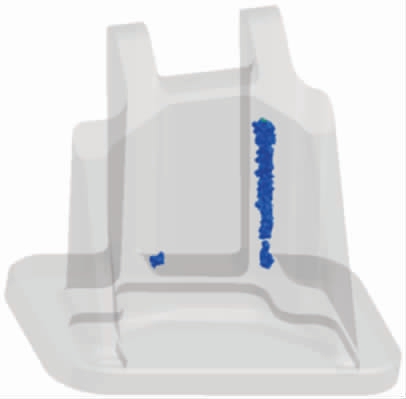

根据铸件的不同形状,目前常用冒口的形状有圆锥体形、梯形椭圆体形、带圆弧梯形[9]。熔模精密钛合金铸件冒口的尺寸或直径应当不小于补缩热节点厚度的3 倍,冒口高度通常取其厚度或者直径的1.5~2.0 倍。在冒口设计过程中需考虑冒口与铸件连结处的光滑整洁,以免在此处产生夹杂玷污甚至产生局部化学反应[10]。设计铰接件的浇注系统之前,首先分析铸件在无冒口情况下的缩孔分布情况,由图2 可知,铸件的方形结构“H”型凸起处存在孤立热节,容易产生缩孔。

图2 无浇注系统铰接件本体缩孔分布

Fig.2 Shrinkage distribution of the hinge body without the gating system

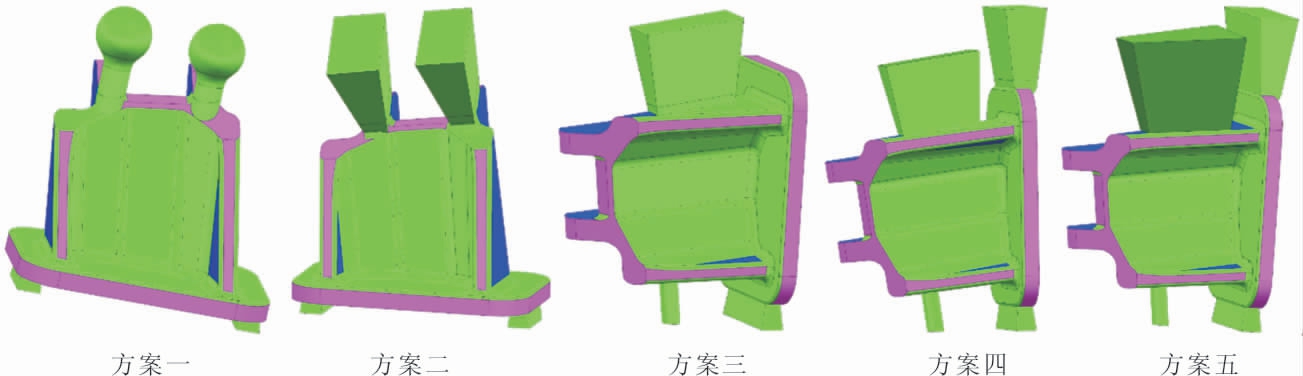

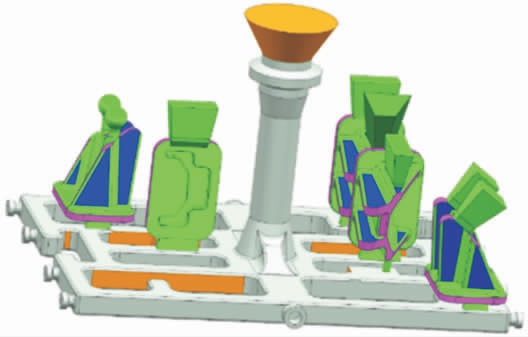

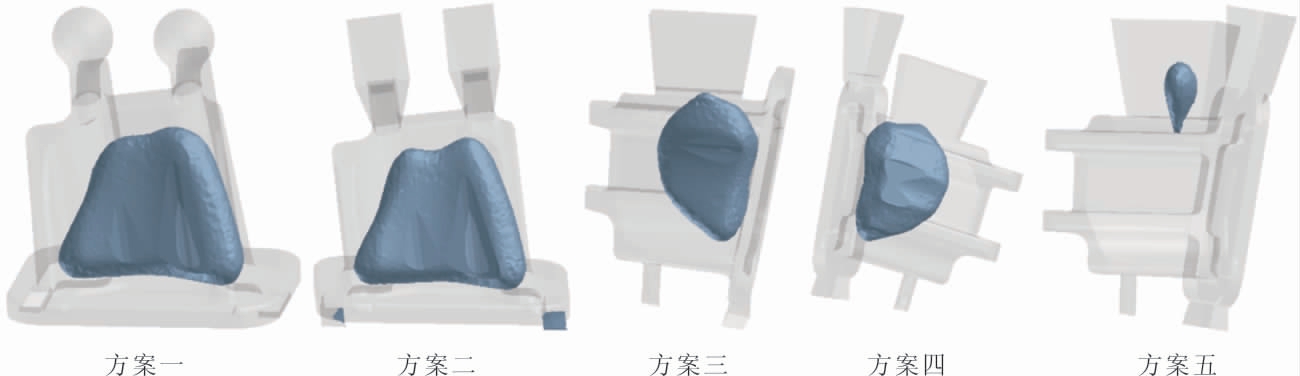

本研究根据铰接件的形状和铸件本体凝固时的缩孔分布,设置5 种不同方案的冒口进行模拟分析,如图3 所示,方案1 在铸件的底部设置2 个带斜度的梯形浇口,垂直于根部缩孔的位置上端设置2 个圆冒口;方案2 在方案1 的基础上,将顶部的圆冒口改为带斜度的梯形冒口,增加补缩的金属液;方案3则在方案1、2 的基础上将铸件逆时针旋转90°,垂直于根部缩孔的位置上端设置一个带斜度的梯形冒口;方案4 在方案3 的基础上,底板上端设置一个带斜度的梯形冒口;方案5 在方案4 的基础上,将垂直于根部缩孔上端的冒口改为随形冒口[11-13]。

图3 5 种不同形状和尺寸下的冒口方案

Fig.3 Five riser schemes with different shapes and sizes

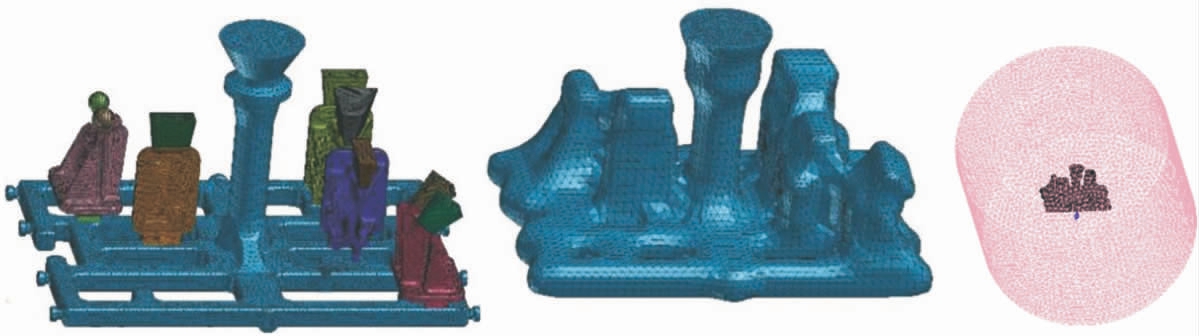

本研究采用静止浇注的方法,采用不同形状和尺寸冒口的浇注系统,5 种方案所设计的组合浇注系统如图4 所示,为了模拟计算的速度和精度,对不同的部件进行不同尺寸的网格划分,直浇道的网格尺寸设置为8 mm,横浇道的网格尺寸设置为6 mm,冒口和铸件的尺寸设置为3 mm,设置有限元模型[14-16]。且因为实际生产中型壳需要涂11 层料浆,在模拟过程中,将每层料浆的厚度近似为1.3 mm,即设置型壳的厚度为14 mm,共划分出1 554 465 个体网格,最后的有限元模型如图5 所示。

图4 铸件的组模方案

Fig.4 Molding scheme of the castings

图5 铸件的网格划分Fig.5 Meshing of the castings

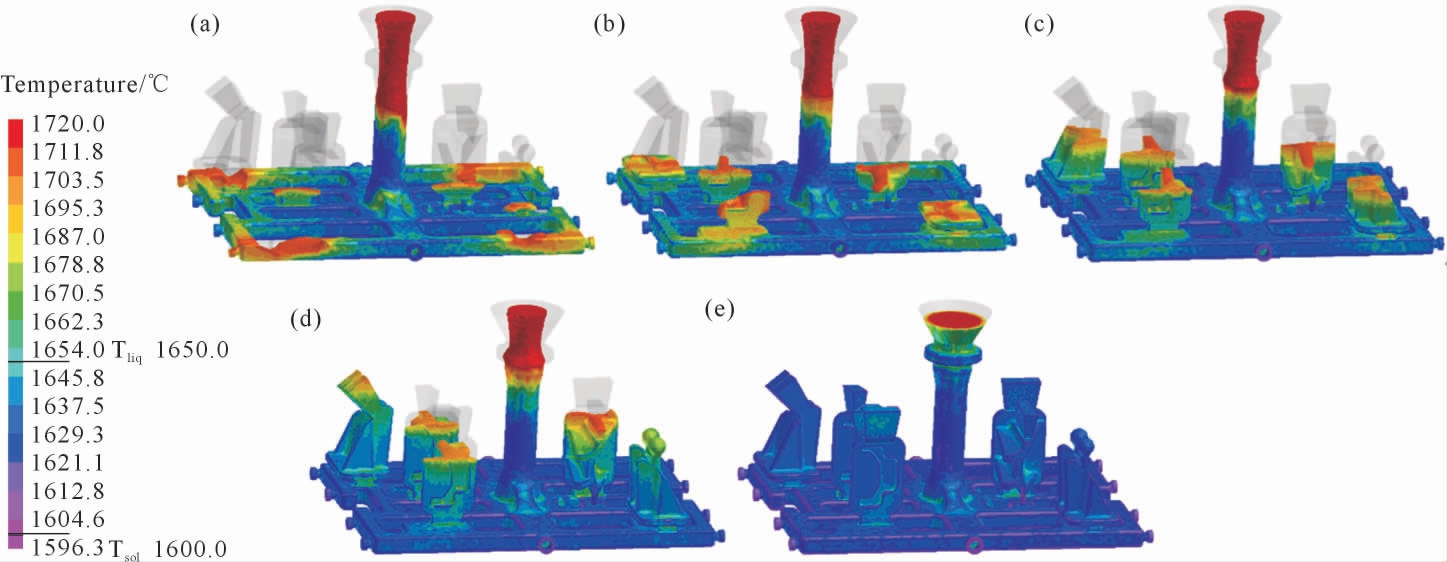

图6 不同时间段的温度场分布:(a)3 s,充型率60%,(b)3.5 s,充型率70%,(c)4 s,充型率80%,(d)4.5 s,充型率90%,(e)5 s,充型率98%

Fig.6 Distribution of filling field in different time periods:(a)3 s,60%filling rate,(b)3.5 s,70%filling rate,(c)4 s,80%filling rate,(d)4.5 s,90%filling rate,(e)5 s,98%filling rate

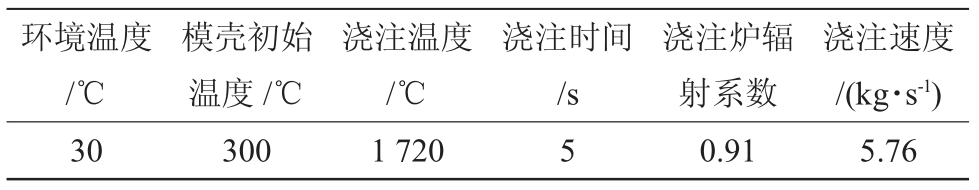

实际生产过程中,浇注前铸型的温度对钛合金的流动性和填充性也有影响,在模拟过程中将浇注的模壳的初始温度设置为300 ℃,金属液的浇注温度设置为1 720 ℃,浇注时间设置为5 s,其余相关模拟参数如表2~4 所示[17-20]。

表2 模拟相关参数

Tab.2 Related parameters in the simulation

环境温度/℃浇注速度/(kg·s-1)303001 72050.915.76模壳初始温度/℃浇注温度/℃浇注时间/s浇注炉辐射系数

表3 金属液与模壳的换热系数

Tab.3 Heat transfer coefficient between molten metal and mold shell

温度/℃0251 6001 6502 000换热系数/(W·m-2·k-1)3030100600600

表4 模壳的辐射系数

Tab.4 Emissivity of the mold shell

温度/℃ 30 600 800 1 000 1 200 1 400 1 600 1 800 2 000辐射系数 0.9 0.71 0.62 0.56 0.51 0.48 0.47 0.46 0.45

2 模拟结果与分析

2.1 不同冒口下热节分析

由于多方案模拟分析铸件的结构、浇注过程相对复杂,为保证流动平稳迅速,充型完整顺畅,需要防止充型过程中冷隔的出现。随着金属液的流动,高温钛液温度降低,金属液流入铸件型腔内,并逐渐流进冒口;随着金属液移动距离变大,底部横浇道温度逐渐降低。距离浇口近的位置温度高,反之温度低。且按照铸件的结构分析,同一位置的铸件,壁薄位置温度相较于壁厚处低。充型凝固影响后续铸件的质量,钛合金铸件在凝固过程中容易出现缩孔、缩松、气孔、夹杂等缺陷。因此,浇注系统方案设计需要满足能使液态钛迅速平稳地从同一方向自下而上地填充铸型型腔,不产生涡流、喷溅和断流,并使型腔中的气体能顺畅地排出铸型外的要求。

铰接件充型过程的温度场如图5 所示,当铸件充型3 s 时,金属液开始从横浇道流入铸型内,此时金属液的流速为0.5 m/s;当充型时间为3.5 s 即充型率为70%时,金属液在铸型内的流速为0.33 m/s;当充型时间为4 s 时,充型率为80%,金属液的流速稳定在0.3 m/s,直到5 s 充型完成,金属液在铸型中的流速都是稳定在0.3 m/s 左右,没有出现明显的紊流、飞溅和浇不满的情况,即金属液充型平稳,浇注系统方案设计合理。

从充型的各个时间段来看,液态金属钛从直浇道开始流入横浇道,金属液由内浇道流入到型腔中。随着充型时间的进行,金属液平稳的进行重力浇铸,流动平稳迅速,铸件本体区域几乎没有深红色的区域,避免了分散和孤立的热节。铸件充型及成形效果良好,浇注系统设计及浇口数量满足要求。

从充型结束时凝固场的热节分布结果可以看出,不同冒口下铸件内的热节基本都孤立在铸件根部。充型初期,金属液重力浇铸;随着充型的进行,整个铰接件型腔内基本都是液态金属钛;充型末期,铸件部分区域出现少量凝固,随着凝固的进行,铸件型腔内的金属液先凝固,接着是铸件上的冒口,最后是内浇道和外侧的横浇道。但是,随着凝固的进行,铸件型腔内部分厚壁后于冒口凝固,该部分的固相率高于铸件其他位置,补缩通道被形成的枝晶阻断。如图7 所示,前4 种冒口的设计方案中,冒口都是先于热节凝固,补缩通道关闭,在后续的凝固过程中,冒口对铸件没有补缩的作用,铸件只能依靠自补缩。

图7 不同方案下热节分布

Fig.7 Distribution of thermal nodes under different schemes

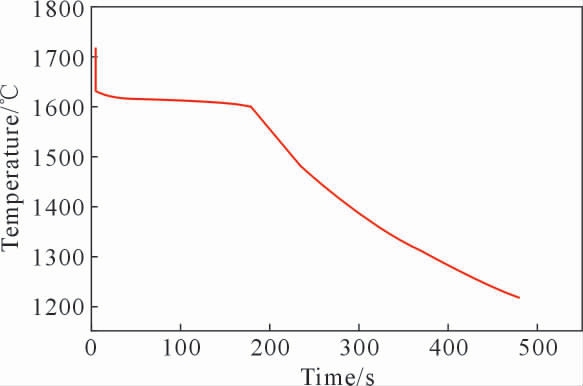

选取铸件最后凝固位置的典型节点,跟踪其温度随时间变化。如图8 所示,充型初期,金属液进入浇道内,节点的温度为1 720 ℃。随着充型的进行,金属液流过直浇道横浇道和分流流入节点和节点自身降温达到平衡,温度维持在1 650 ℃左右,在158.4 s 时,节点温度降至1 600 ℃,已完全凝固,158.4 s 后,节点完全凝固,金属流动通道关闭,没有金属流入进节点,节点温度持续降低,随炉冷却至室温。在158.4 s 时,铸件的各部位的温度都降至固相线温度以下,说明铸件已经完全凝固,孤立热节的位置金属液自由收缩后形成了空洞即缩孔。

图8 铸件典型节点温度随时间变化曲线图

Fig.8 Curve of typical node temperature of casting changing with time

因此尝试按照铸件结构即最大壁厚的形状随形设计第5 种冒口,根据凝固热节点可知,冒口颈是在最大壁厚后凝固的,铸件完全可以依靠冒口进行补缩,说明此种冒口设计比较合理。

2.2 不同冒口下缩孔分析

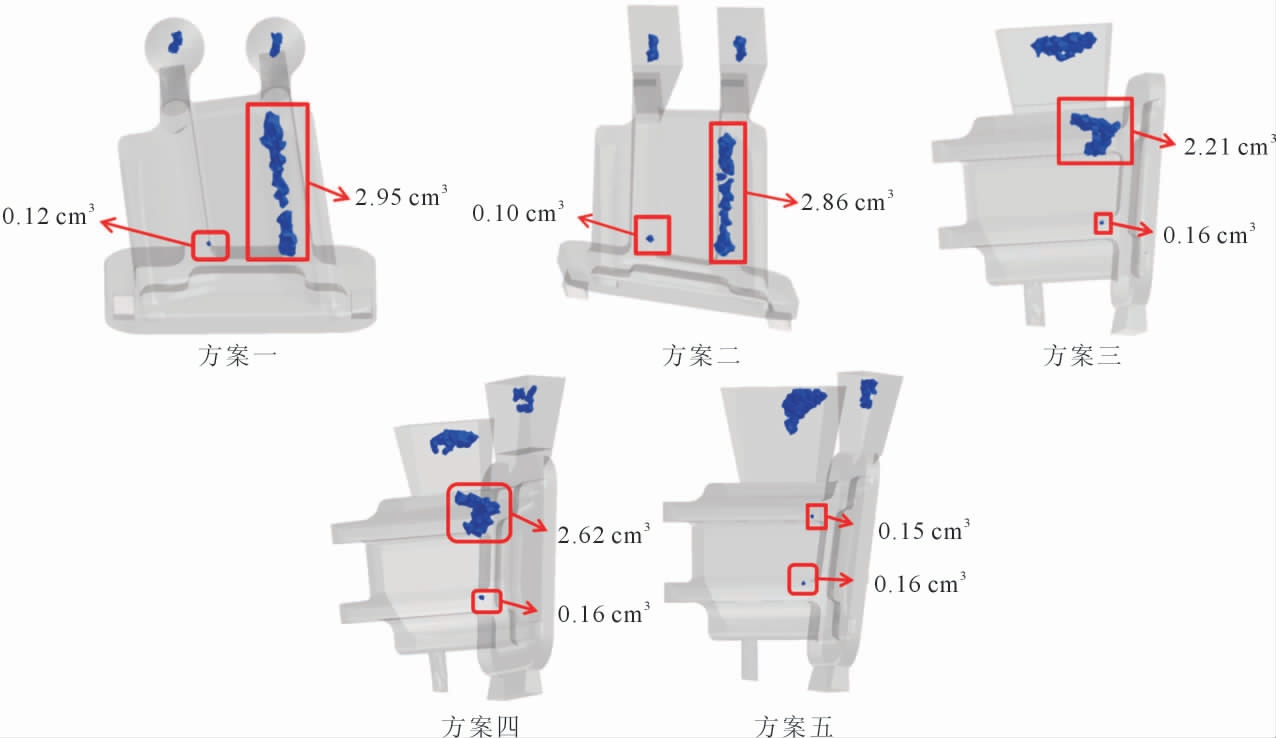

图9 为不同冒口下孔隙率设为30 的缩孔模拟分布的情况。从图中可以看出,前2 种方案冒口的缩孔都是细长型集中在垂直于冒口补缩的厚区加强筋里,方案一的大缩孔为2.86 cm3,方案二的细长型大缩孔的大小为2.95 cm3,这种大缩孔对铸件的强度、塑韧性影响很大,必须避免。方案三~五为了避免如方案一、二所示的细长型的缩孔,将铸件逆时针旋转90°,这种组模方式可以有效将细长型的缩孔避免,但是方案三、四的铸件冒口的根部存在2.62 cm3大小的缩孔,其余部位的缩孔基本有效消除。方案五根据铸件的形状随形设计顶部冒口,根据后处理结果可以看出,铸件中的缩孔几乎全部消除,铸件的整体缺陷近乎没有,因铸件后续要进行热等静压处理,方案五中存在的缩孔按照经验可完全去除,满足铰接件的生产要求。

图9 不同冒口下的缩孔分布

Fig.9 Shrinkage cavity distribution under different risers

3 实验验证

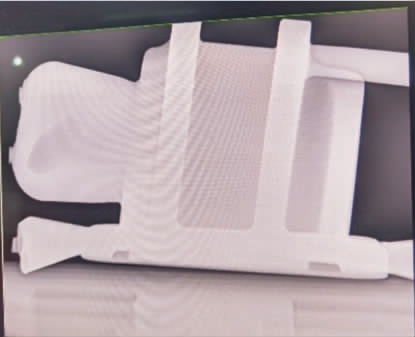

为确保实验结果和模拟的结果具有可比性,铸件采用金属压型直接压制蜡模。为了防止蜡模的收缩,蜡模放置整体成型冷蜡,收缩率按照1.5%设计,酸洗量单边0.6 mm,根据方案五设计出的随形冒口进行组模,其组模的情况如图10 所示,1 720 ℃下在100 kg 真空自耗凝壳炉熔模静止浇注。

图10 实际组模方案

Fig.10 Actual modelling scheme

铸件的力学性能通过室温拉伸试验获得,实验设备采用岛津AGS-X3000KNX 万能材料试验机,取两根随铸件一起进行热等静压处理(即在120 MPa的氩气压力下在910 ℃下保温2 h 随炉冷却到300 ℃以下空冷)的同批附铸R5 试样按照GB/T 228.1 进行。

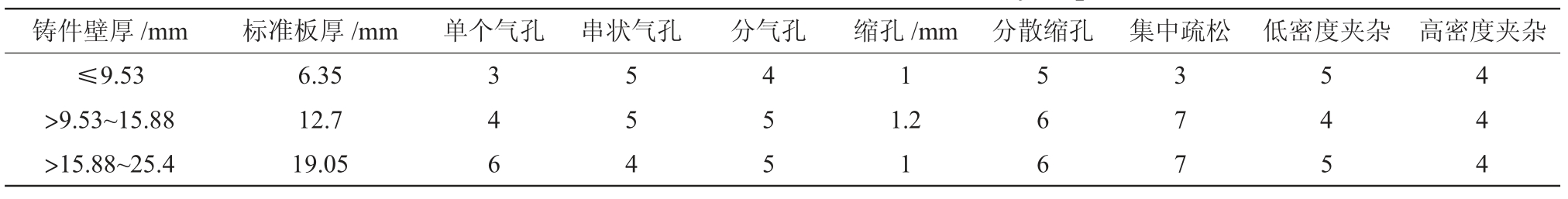

采用成型冷蜡+金属模具+静止浇注的方法,有效的保证了铸件的轮廓尺寸,对铸件进行了尺寸检验包括采用关节臂扫描和铸件数模进行比对,对铸件进行检测,按照最佳拟合结果偏差±0.5 mm 的要求的尺寸初检和铸件100%尺寸检验由专业检验员按铸件图及PCP 尺寸控制表进行铸件尺寸终检,实现了外形尺寸在150 mm 的结构轮廓尺寸可以控制在±0.3 mm 以内。铸件表面基本无可见的流痕、冷隔和微裂纹等缺陷,热等静压后铸件的根部无明显压坑如图11 所示,铸件内部质量用X 射线进行检测,按照MFS0705 规定进行,并按照ASTM E 192 标准射线参考底片进行评定,如表5 所示,根据铸件的壁厚对内部缺陷进行评定,铰接件铸件使用柯达125X射线底片,荧光检查方法使用Ⅰ类A 法,荧光液3级灵敏度。X 光检测结果和模拟的结果吻合,如图12 所示,铸件X 光检测结果显示缩孔在冒口上,整体铸件几乎没有缩孔,经检测,铰接件铸件内部质量和荧光表面质量较好,铸件荧光一次合格率70%以上,X光检测一次合格率75%以上,缺陷数量较少,经过少量的修补,铸件最终检测符合技术条件要求。且经热等静压退火处理后铸件的室温拉伸力学性能检测数据如表6 所示,符合技术协议要求,满足投产的要求。

图11 实际生产铸件

Fig.11 Actual casting produced

图12 X 射线扫描结果

Fig.12 X-ray scan results

表5 X射线检验铸件内部缺陷允许级别

Tab.5 Allowable levels of internal defects in X-ray inspection

铸件壁厚/mm标准板厚/mm单个气孔 串状气孔分气孔缩孔/mm 分散缩孔 集中疏松 低密度夹杂 高密度夹杂≤9.536.3535415354>9.53~15.8812.74551.26744>15.88~25.419.0564516754

表6 铸件力学性能检测数据

Tab.6 Mechanical properties of the casting

抗拉强度/MPa 屈服强度/MPa 伸长率/% 断面收缩率/%9108408.017

4 结论

(1)利用ProCAST 技术对铸件进行充型凝固分析,有利于减少产品设计过程中不断试错的时间,在铸件冒口的设计过程中,通过冒口动态补缩过程,攻克工艺设计难点,节省产品研制时间。

(2)通过多方案模拟分析,采用不同的浇冒口方案,解决了铸件根部厚大热节处集中性缩孔问题。

(3)采用随形冒口结构设计缩孔较之前减小了94.8%,铸件根部的缩孔由2.11 cm3 减小到0.11 cm3,缩孔近似全部提出,进行X 射线探伤,探测到的缩孔缺陷与模拟结果一致,铸件荧光一次合格率70%以上,X 光检测一次合格率75%以上,缺陷数量较少,经过少量的修补,铸件最终检测符合技术条件要求。

[1] 郭鲤,何伟霞,周鹏,等.我国钛及钛合金产品的研究现状及发展前景[J].热加工工艺,2020,49(22):22-28.GUO L,HE W X,ZHOU P,et al.Research status and development prospect of titanium and titanium alloy products in China[J].Hot Working Technology,2020,49(22):22-28.

[2] 王顺桀,刘前结,李晨阳,等.铰接轮式装载机的横向动力学建模分析[J].机电工程,2021,38(12):1529-1537.WANG S J, LIU Q J, LI C Y, et al. Lateral dynamic modeling of articulated wheeled loader[J].Journal of Mechanical  Electrical Engineering,2021,38(12):1529-1537.

Electrical Engineering,2021,38(12):1529-1537.

[3] 吕志刚.我国熔模精密铸造的历史回顾与发展展望[J].铸造,2012,61(4):347-356.LV Z G. History and development trend of investment casting industry in China[J].Foundry,2012,61(4):347-356.

[4] DAI H L,ZHANG C L,ZHAO Q,et al.The study of titanium alloy precision casting turbine blades based on procast[J].IOP Conference Series: Materials Science and Engineering, 2019, 677:022090.

[5] KUMAR R,MADHU S,ARAVINDH K,et al.Casting design and simulation of gating system in rotary adaptor using procast software for defect minimization[J].Materials Today:Proceedings,2020,22(3):799-805.

[6] 杨小建,张怀章,杨国超,等.喷嘴本体的熔模铸造工艺及模拟计算[J].热加工工艺,2021,50(7):66-68.YANG X J,ZHANG H Z,YANG G C,et al.Process and simulation calculation of nozzle body investment casting[J].Hot Working Technology,2021,50(7):66-68.

[7] DUBEY S,SWAIN S R.Numerical investigation on solidification in casting using ProCAST[J]. IOP Conference Series: Materials Science and Engineering,2019,561:012049.

[8] SKRIPALENKO M M,BAZHENOV V E,ROMANTSEV B A,et al. Computer modeling of chain processes in the manufacture of metallurgical products[J].Metallurgist,2014,58:86-90.

[9] 李峰,崔新鹏,王丽娟,等.两种铸造模拟软件在钛合金铸件研制中的应用对比[J].精密成形工程,2018,10(3):163-167.LI F,CUI X P,WANG L J,et al.Comparison of two kinds of casting simulation software on titanium alloy castings preparing[J].Journal of Netshape Forming Engineering,2018,10(3):163-167.

[10] LU X Z,WAN X W,FAN X M,et al.The process optimization of cast copper stave based on ProCAST[J].Advanced Materials Research,2015,1088:744-749.

[11] KOUKOUI D M,SHWARTS O E,SHWATS E G,et al.About experience in casting processes simulation[J]. Lit′ë I Metallurgiâ,2000(4):57-59.

[12] HUANG W,SHEN H M,HU M J,et al.A pre-processing method of ProCAST based on Pro/E and HyperMesh[J].Applied Mechanics and Materials,2014,597:203-207.

[13] RAO L,ZHU L B,HU Q Y,et al.Finite element mesh model analysis and model information transform method in casting simulation process[J].Applied Mechanics and Materials,2012,217-219:1618-1621.

[14] 李盼,王俊,荣坚.基于ProCAST 的铸钢件壳体铸造工艺研究[J].铸造技术,2009,30(12):1583-1586.LI P,WANG J,RONG J.Cast technology of cast-steel shell based on Procast[J].Foundry Technology,2009,30(12):1583-1586.

[15] 唐琦.铸钢浇铸成型过程的数值模拟及含缺陷的铸钢节点力学性能分析[D].南京:东南大学,2017.TANG Q.numerical simulation of casting process of cast steel and mechanical analysis of cast steel nodes with initial defects[D].Nanjing:Southeast University,2017.

[16] 王春欢,胡红军,罗静.基于Procast 软件的熔模铸造计算机模拟[J].铸造技术,2007(10):1360-1362.WANG C H,HU H J,LUO J.Computer simulation of investment casting based on Procast software[J]. Foundry Technology, 2007(10):1360-1362.

[17] 刘晋.铸造模拟关键热参数的反算优化及应用研究[D].成都:西华大学,2020.LIU J. Research on inverse optimization and application of key thermal parameters in casting simulation[D]. Chengdu: Xihua Uniersity,2020.

[18] 董文正,邓志儒,林启权,等.基于ProCAST 的熔胶座移动板浇注系统模拟优化[J].热加工工艺,2016,45(3):74-76,79.DONG W Z, DENG Z R, LIN Q Q, et, al. Simulation and optimization of pouring system for melt mobile board based on procast[J].Hot Working Technology,2016,45(3):74-76,79.

[19] 关晓强,杨军,严进,等.石膏浆液流出泵泵体的铸造工艺优化[J].铸造,2013,62(7):661-665.GUAN X Q, YANG J, YAN J, et al. Optimization of casting process of gypsum slurry outflow pump body[J].Foundry,2013,62(7):661-665.

[20] 殷亚军,徐巧志,周建新,等.考虑铸型强度的球墨铸铁件冒口设计方法[J].铸造工程,2020,44(5):33-39.YING Y J,XU Q Z,ZHOU J X,et al.Design method of risers for ductile iron castings based on mold strength[J].Foundry Engineering,2020,44(5):33-39.