连接件在公路、铁路桥梁、塔桅结构、管道支架、起重机械等结构连接的设施上均有着广泛应用,相比于传统焊接栏架,使用连接件的管接式栏架耐蚀性能优越;对于偏远地区,管接式栏架在运输、安装等方面更为便捷[1-3]。因其连接牢固、拆卸安装快捷、对不同应用场景适应性强等特点,在工业领域使用广泛。

连接件材质为KTH330-08,其中KTH 代表黑心可锻铸铁,330 代表最低抗拉强度330 MPa,08 代表最低断后伸长率8%,其力学性能与ASTMA47-32510类似。可锻铸铁中的石墨呈团簇状、絮状,有时呈少量团球状,其对基体的割裂损伤作用小于片状石墨。与灰口铸铁相比,可锻铸铁具有更好的强度、塑性、韧性和伸长率[4-5]。按基体组织,可锻铸铁可分为铁素体可锻铸铁和珠光体可锻铸铁,通常用于铸造形状复杂的薄壁件和需要承受震动和冲击载荷的环境。但在铸造性能上,由于铁液流动性较差,易产生浇不足和缩孔,且热裂倾向严重,使得可锻铸铁不易获得轮廓完整的薄壁铸件;同时,由于薄壁铸件凝固较快,内应力引起的变形和开裂是铸造生产中的常见缺陷[6-9]。

可锻铸铁连接件采用砂型铸造,壳芯材料为酚醛树脂,型砂为硅砂。铸造生产时发现该铸件存在浇不足、裂纹等缺陷,导致成品率较低。因此,改进连接件的铸造工艺,提高铸件成品率[10]是本研究的重点。本文采用ProCAST 数值模拟软件对连接件的铸造工艺进行了模拟分析,通过将铸件充型及凝固过程可视化,得到该过程中铸件内流场、温度场的变化情况,分析铸件产生浇不足的成因[11-15];通过研究剩余压头、浇注温度、冒口位置对铸件充型及凝固过程的影响规律,最终形成了一套最佳的铸造工艺设计方案;同时,对铸件凝固过程中的应力和变形情况进行了模拟分析,预测出铸件在该生产工艺条件下不会产生较大的应力集中和变形,确保铸件在后续热处理和矫正过程中不易因内应力而开裂。

1 连接件铸造工艺设计

1.1 零件结构及材质

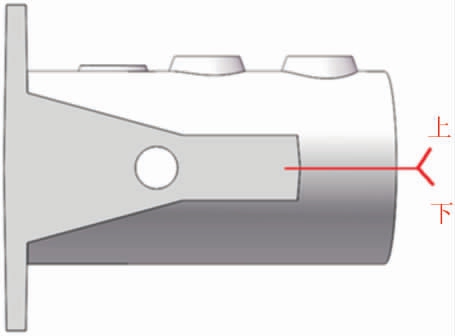

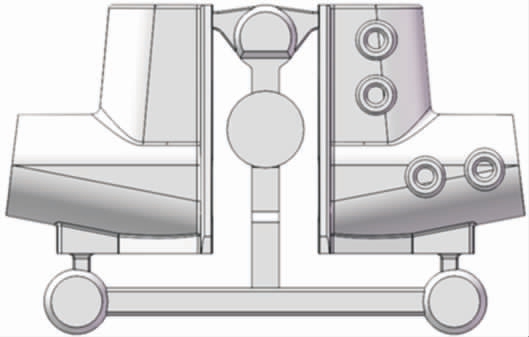

连接件长157 mm,宽100 mm,高120 mm,壁厚8 mm,底板厚7 mm,在其一侧有4 个大小一致的中空凸台,端面有一个直径为13 mm 的贯穿孔,主体为薄壁结构,存在多处薄壁向厚壁的突变,零件结构如图1 所示。

图1 连接件零件图

Fig.1 Part drawing of the connector

连接件材质为KTH330-08,化学成分如表1 所示。其液相线温度为1 247 ℃,固相线温度为1 151 ℃。通过中频感应电炉,将50%废钢和50%回收材料熔炼成熔融金属液,并添加增碳剂调节碳含量。出铁温度约为1 480~1 520 ℃,倾炉出钢前,向浇包底部加入铋-铝进行复合孕育处理,促进生成铸态白口组织,缩短退火时间。

表1 KTH330-08化学成分w/%

Tab.1 Chemical composition of KTH330-08

元素CSiMnSP含量2.6~2.81.4~1.60.4~0.6≤0.18≤0.12

1.2 铸造工艺初步设计

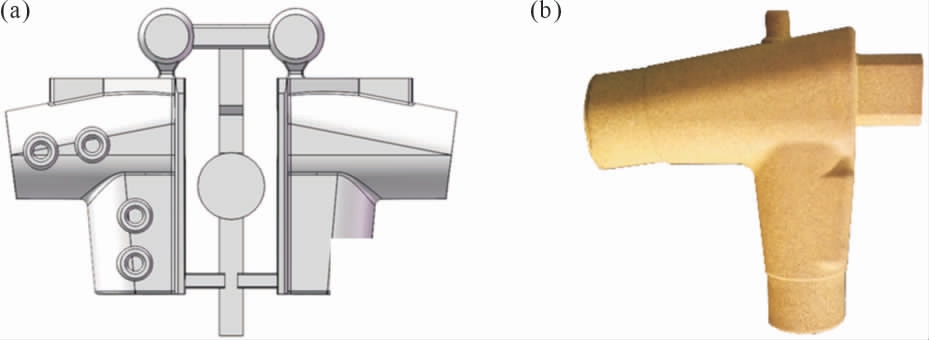

为了造型、制芯简便,连接件的浇注位置和分型面如图2 所示。分型面置于铸件最大截面处,浇注位置选择与分型面相匹配。

图2 连接件分型面

Fig.2 Parting surface of the connector

浇注系统是金属液进入型腔的通道,其设计需取决于铸件结构、技术特点、合金种类、浇注系统结构类型及金属液引入位置等。对于可锻铸铁件,铁液大多经由直浇道、横浇道、暗冒口进入型腔。对于浇注系统中内浇道的横截面积,在流体力学计算公式的基础上简化合并,结合实践经验和实际生产[16]提出下式:

式中,A内为内浇道横截面积,cm2;Gc 为铸件质量,kg;Hp 为平均静压头高度,mm;x 为经验系数。

为提升该铸造厂连接件的产能,采用一箱两件的铸造工艺,因此浇注系统和铸件的总质量约为5.14 kg。根据封闭式浇注系统的设计原则,直浇道、横浇道、内浇道的横截面积分别为228、171、114 cm2。铸造工艺初步设计方案如图3(a)所示。

图3 铸造工艺初步设计方案及砂芯结构示意图:(a)铸造工艺初步设计方案,(b)砂芯结构示意图

Fig.3 Diagrams of the casting process design and sand core structure:(a)preliminary design of casting process,(b)sand core structure

砂芯主要用于形成铸件的内孔、腔及某些不易起模、出砂的外形部位,设计要考虑到尽量减少砂芯的数目,复杂的砂芯应分块制造合理设计砂芯形状,砂芯分盒面与分型面尽量保持一致,便于下芯合型等原则。砂芯在砂型中依靠芯头来定位和固定,对于该砂芯来说,需要将砂芯重心和所受浮力的作用线设置在芯头的边线上,因此需要设计3 个芯头。芯头的尺寸与采用的铸造工艺有关,取决于对应部位孔槽的尺寸。砂芯使用热芯盒工艺生产,芯头的形状由底面孔和柱体形状决定,为两环形和一近似椭圆形芯头。按照工艺设计原则,直径较大的圆柱芯头长度为70 mm,直径较小的圆柱芯头长度35 mm。砂芯结构如图3(b)所示。

1.3 数值模拟与工艺改进

在铸造工艺设计阶段进行模拟仿真可以节省大量的时间成本,帮助铸造工程师快速发现铸造工艺中的不足;对于减少生产试制次数、快速制定出合理的铸造工艺有着重要意义。浇注温度设置为1 350 ℃,设定铸件、铸型初始温度均为20 ℃。设置铸型材质为硅砂,砂芯材质为酚醛树脂砂。对于凝固过程数学模型的传热系数,参考ProCAST 用户手册中HTC 推荐值,设定铸件与铸型间的传热系数为600 W/m2·K,铸型与空气间的传热系数为10 W/m2·K。

数值模拟结果显示,凝固后的连接件底板与内浇道连接处存在宏观缩孔,如图4 所示。当去除浇注系统时,该缺陷将使铸件表面缺肉,导致废品产生。因此,需对该铸造工艺进行改进,通过增设冒口来消除缺陷。铸铁件冒口的设计需以浇注系统后补缩和石墨相变膨胀自补缩的特性为基础,通过增设冒口补偿后补缩、自补缩不足的铁液差额。新铸造工艺如图5 所示。

图4 连接件铸造工艺初步设计方案缩孔分布图

Fig.4 Shrinkage hole distribution of the connector using the preliminary design of casting process

图5 改进后的铸造工艺方案

Fig.5 The improved casting process scheme

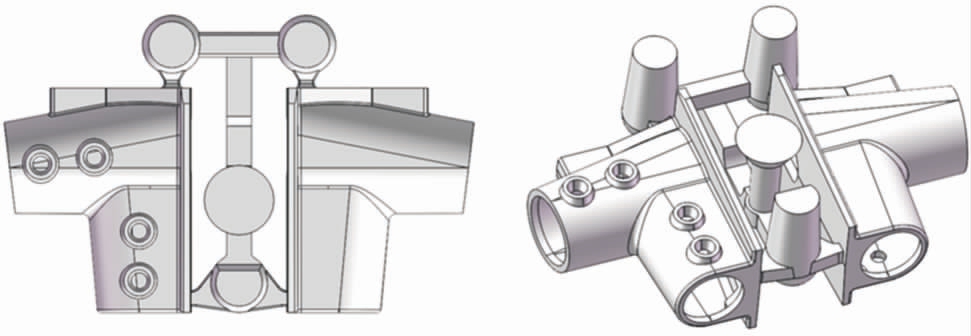

1.4 新铸造工艺试生产缺陷分析

对上述铸造工艺进行试生产后发现,连接件凸台处存在浇不足的缺陷。该缺陷难以补救,导致铸件直接报废。浇不足一般出现在铸件上部,残缺部分呈光滑的半圆形。其成因通常为浇包中金属液数量不足或浇注速度过快,金属液从直浇道或冒口溢出,造成停浇过早所致。这种缺陷一般出现于铸件上部远离浇口处。

由图6 可知,浇不足缺陷主要产生于连接件浇注时朝上的筒壁凸台处,对应同样高度的另一侧则没有出现这类缺陷。初步分析为由于铸件的薄壁结构,金属液到达此处的温度较低,流动性减弱,加之该处凸台砂芯的阻碍作用,使铸造在该处出现浇不足缺陷。

图6 连接件中浇不足缺陷

Fig.6 Insufficient pouring defects in connectors

2 新铸造工艺参数优化

下文将通过提高剩余压头、提高浇注温度、调整暗冒口位置这3 项措施解决浇不足缺陷,从中选择出最佳的解决方案。

2.1 剩余压头

剩余压头可保证金属液能充满铸件上距直浇道最远最高的部分,获得轮廓清晰、形状完整的铸件。铸件最高点到浇口杯内液面的高度必须大于或等于最小剩余压头高度hM,即直浇道必须要有足够的高度[17]。由于连接件存在较多的薄壁结构,金属液在流入型腔后温度会快速降低,导致流动性下降,同时铸件远端存在阻碍金属液流动的结构。因此原设计的最小压头可能不足,造成铸件远端出现浇不足现象,需要延长直浇道长度。考虑到工厂所用砂箱的规格,设计2 组模拟计算,一组采用原直浇道高度,如图7 所示;另一组采用比原直浇道高10 mm的高度,如图8 所示。

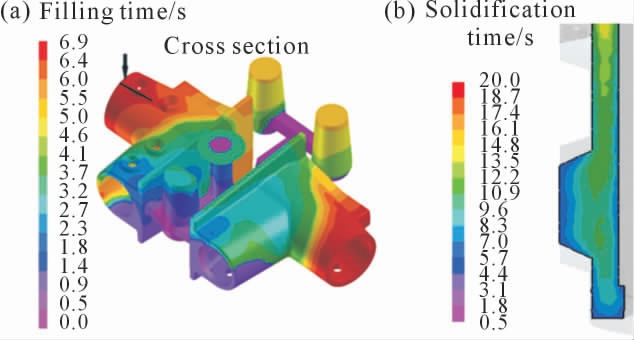

图7 原始压头高度设计下的模拟结果:(a)充型时间,(b)凸台截面处凝固时间

Fig.7 Simulated results under the design of original indenter height:(a)filling time,(b)solidification time at the convex section

图8 提高压头高度后的模拟结果:(a)充型时间,(b)凸台截面处凝固时间

Fig.8 Simulated results after increasing the indenter height:(a)filling time,(b)solidification time at the convex section

通过对连接件充型过程的模拟分析,得到了铸件不同部位充型时间的分布云图,如图7(a)、图8(a)所示。色卡颜色由紫至红代表金属液填充该位置的时间,红色为金属液最后到达的位置。金属液进入型腔后,由于铸件结构和金属液温度的降低,金属液流动速度降低,压力头所提供的压力使型腔液面上升缓慢,铸件上表面凸台处为金属液最后填充的部位。在实际生产的浇注过程中,由于金属液温度不断降低,金属液未到达上表面凸台处即停止了流动,造成该处出现浇不足缺陷。当提高压头后,金属液进入型腔后充型压力充足,铸型内液面快速上升。截取朝上的连接件凸台截面,该处加长直浇道后的凝固时间晚于原直浇道的凝固时间,如图7(b)、图8(b)。与原压头高度相比,加长直浇道后金属液将更早的充填到铸件远端,保证了铸件轮廓清晰和形状完整。

2.2 浇注温度

在铸造生产中,提高浇注温度可保证金属液具有更好的流动性,有利于夹杂物的聚集和上浮,减少铸件内出现气孔、夹渣等缺陷[18]。但如果浇注温度过高,铸件表面质量将受到影响。过高的浇注温度将加剧铸型内水分的蒸发和有机物的燃烧,产生大量气体。同时,熔融金属也更易与铸型材料反应生成化合物,最终将在铸件表面出现气孔或夹砂[16]。针对铸件的薄壁结构和铸造厂生产情况,设置了1 350、1 360、1 370、1 380 ℃4 个浇注温度对照组。

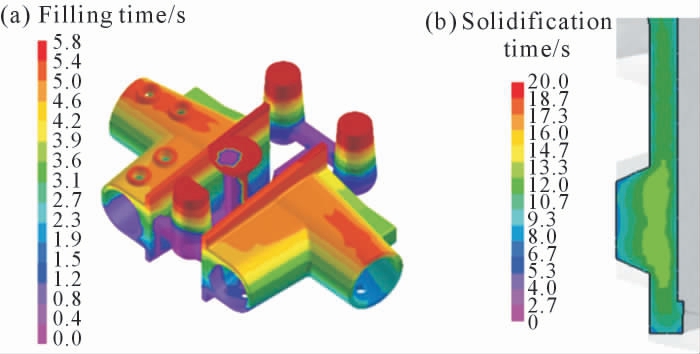

由于连接件的薄壁结构,金属液进入型腔后冷却较快。随着金属液温度的降低,其固相分数增加,金属液充型能力减弱,使型腔难以充满易造成浇不足、冷隔缺陷。KTH330-08 固相分数随温度的变化关系如图9 所示。当金属液温度低于1 159 ℃时,随着温度降低,金属液固相分数迅速上升,其流动性将急剧降低;当金属液温度高于1 159 ℃时,金属液固相率较小,金属液流动性较好;当金属液温度低于1 159 ℃时,则近似认为熔融金属失去了流动性。从铸件结构看,铸件上表面两侧的结构不同。一侧是中空的凸台结构,另一侧是光滑的表面。当金属液相固相分数增加时,流动性降低。同时,金属液充型受到砂芯的阻碍,不易获得轮廓完整的铸件。

图9 KTH330-08 固相分数随温度的变化关系

Fig.9 The relationship between solid fraction and temperature of KTH330-08

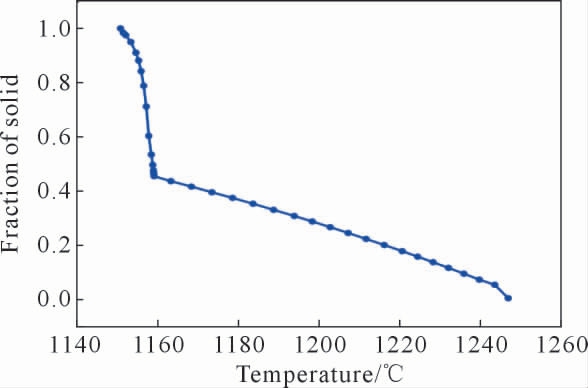

选定铸件易出现浇不足缺陷处一点(图10(a)),通过提取该点在不同浇注温度下充型时的温度,得到此刻金属液的固相分数,预测该处是否会出现浇不足缺陷。当浇注温度为1 350 ℃,金属液填充至铸件上表面远端时,如图10(a)所示,该点提取到的温度为1 158 ℃。对照固相分数变化曲线,此时固相率为53%,金属液大部分已凝固,其基本失去流动性。当铸造生产过程中转包或连续浇注的时间过长,将使实际浇注温度下降,很容易使金属液到达远端时流动性降低,无法充满型腔;当浇注温度升高至1 360 ℃时,如图10(b),铸件各部分金属液温度均有一定程度的提高。此时金属液提取点处的温度为1 163 ℃,固相率为42.3%。金属液具有一定的流动性,在压头的作用下可以顺利充满型腔;当充型温度为1 370 ℃时,如图10(c),提取点处的温度为1 173℃,固相率为39.2%;当浇注温度提高至1 380 ℃时,如图10(d),铸件各部分温度明显提高,提取点处的温度为1 186 ℃,固相率为35%。

图10 不同浇注温度下充型结束时的铸件温度分布云图:(a)1 350 ℃,(b)1 360 ℃,(c)1 370 ℃,(d)1 380 ℃

Fig.10 The temperature distribution of the casting at the end of filling at different pouring temperatures:(a)1 350 ℃,(b)1 360 ℃,(c)1 370 ℃,(d)1 380 ℃

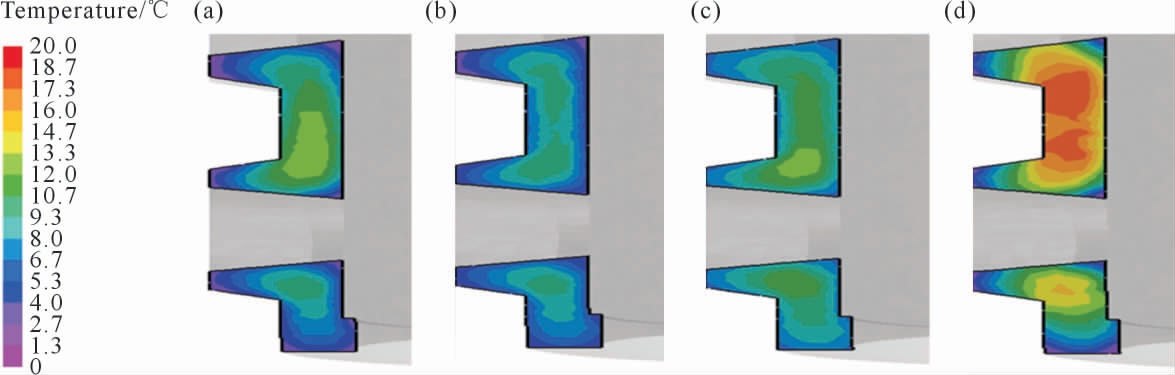

图11 为连接件不同浇注温度下充型结束时朝上凸台处截面的凝固时间云图,分析金属液进入型腔后的凝固过程,作为改进工艺的依据。图11 中,当金属液浇注温度为1 350 ℃时,凸台处金属液几乎在填充后即凝固,型壁上较早凝固的金属将阻碍金属液继续充满型腔,特别是此时金属液温度已经很低,固相率较高,流动性严重下降,极易出现浇不足、冷隔缺陷。随着浇注温度的提高,金属液抵达该位置的温度同时升高,凝固时间延长,有利于金属液继续充满型腔。

图11 不同浇注温度下充型结束时的铸件凸台截面温度分布云图:(a)1 350 ℃,(b)1 360 ℃,(c)1 370 ℃,(d)1 380 ℃

Fig.11 The temperature distribution of the cross section of the casting boss at the end of filling at different pouring temperatures:(a)1 350 ℃,(b)1 360 ℃,(c)1 370 ℃,(d)1 380 ℃

由图9 可以看出,当金属液温度大于1 160 ℃时,随金属液温度上升,固相分数变化曲线趋于平缓。由此,必须保证金属液充型至铸件远端时的固相分数低于0.5%,即该处金属液温度高于1 160 ℃。因此,为避免连接件凸台处出现浇不足、冷隔缺陷,浇注温度宜选择为(1 370±5)℃。

2.3 冒口位置

在铸件易产生浇不足处附近增设冒口将为金属液提供足够的充型压力,减少浇不足的倾向。但增设新的冒口将降低铸件工艺出品率、增加生产成本。因此,考虑通过调整冒口位置达到相同的目的,冒口位置的调整方案如图12 所示。

图12 冒口位置调整方案示意图

Fig.12 Adjustment scheme of the riser position

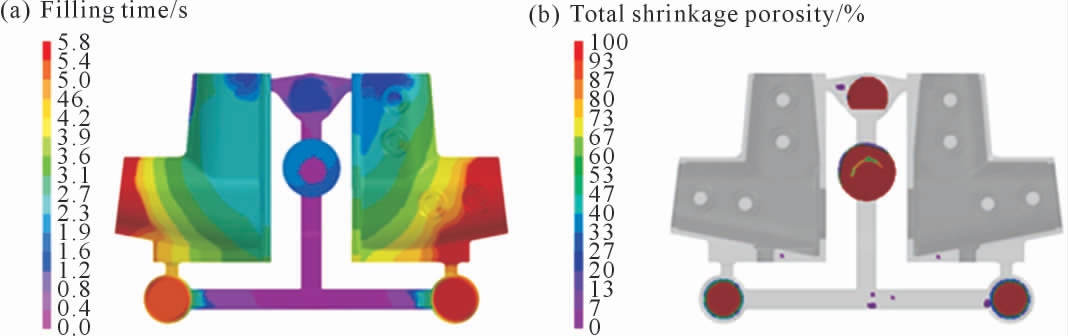

图13(a)为冒口位置调整后铸件不同部分填充时间分布云图,发现在改变冒口位置之后,内浇口远离直浇道,直浇道无法为金属液流动提供足够的充型压力。同时,图13(b)所示当调整冒口位置后将改变铸件原来的凝固次序,并在原内浇口处产生缩孔缺陷。与原铸造工艺相比,它对铸件质量更不利。因此,调整冒口位置是不当的铸造工艺改进措施。

图13 冒口位置调整后模拟结果:(a)充型时间分布云图,(b)缩松缩孔缺陷云图

Fig.13 Simulation results after adjusting the riser position:(a)filling time distribution cloud map,(b)shrinkage porosity defect cloud map

通过对调整剩余压头、浇注温度、冒口位置这3项改进措施的模拟结果进行综合分析,提升剩余压头高度、提高浇注温度,是消除连接件浇不足缺陷行之有效的办法。

3 新铸造工艺缩孔及内应力预测

3.1 铸件缩孔缩松模拟分析

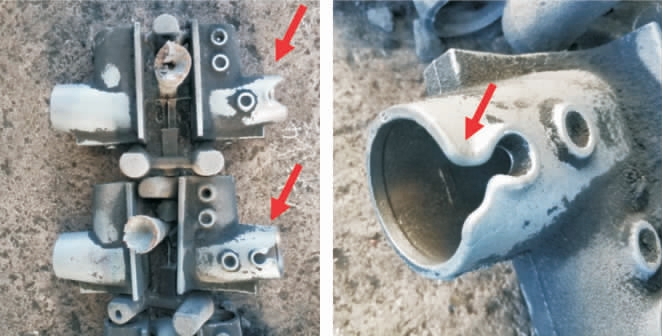

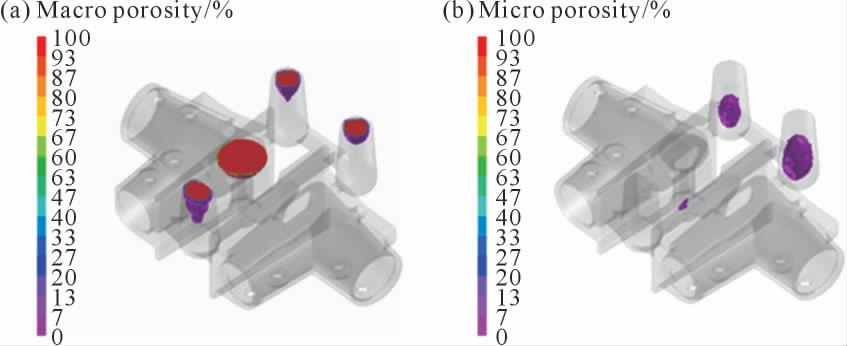

铸件在凝固过程中,若补缩系统设计不当,将在热节处形成缩孔。按其分布特征可分为集中性缩孔和分散性缩孔,将细小且弥散分布的缩孔称为缩松。缩孔缩松严重的铸件在凝固和热处理过程中易产生裂纹。缩松形成于铸件凝固后期,由于此时残余金属液的温度梯度较低,金属液将按同时凝固的方式凝固。熔融金属液中形核的大量细小的等轴晶将残余金属液分成许多封闭的小熔池,这些小熔池在进一步冷却凝固过程中无法得到铁液补偿,最终该区域将产生大量弥散分布的微孔。缩孔是铸件在最终凝固过程中产生的大而集中的气孔,共晶成分的合金、纯金属及按逐层凝固方式进行凝固的铸件易产生此类缺陷。缩孔产生的根本原因是,铸件在凝固过程中金属液态收缩和凝固收缩之和远大于其固态收缩[19]。采用ProCAST 数值模拟软件中的缩孔缩松计算模块,对选定工艺参数下的新铸造工艺进行模拟分析,其缩孔缩松分布云图如图14 所示。

图14 新铸造工艺缩孔缩松分布云图:(a)缩孔分布云图,(b)缩松分布云图

Fig.14 Shrinkage distribution of the new casting process:(a)shrinkage distribution cloud map, (b)shrinkage distribution cloud map

由图14(b)可知,铸件的微观收缩主要集中在暗冒口内部及浇口窝处,这种微观收缩进一步将形成缩松。微观收缩与铸件间存在一定的安全距离,避免了缺陷延伸至铸件上,保证了铸件质量。由图14(a)可知,铸件的宏观收缩集中在浇口杯及暗冒口顶部,铸件本体未出现缩孔。缩松缩孔的预测验证了铸造工艺参数选取的合理性。

3.2 铸件内应力模拟分析

在铸件凝固冷却、落砂清理、热处理、补焊、搬运及机械加工过程中,当铸件结构设计或处理工艺不当时,铸件在温度、外力、内应力的综合作用下会发生变形或开裂,使铸件尺寸与图纸不符或导致铸件报废[20]。铸件在凝固冷却阶段,由于铸件各部位的冷却速度不同和由此引起的组织转变差异,使铸件收缩受阻,最终在铸件内部产生内应力。在结构复杂的薄壁铸件中,由于铸件整体凝固较快,铸件各部分凝固和相变时间较短,将在铸件内部产生较大的内应力。当内应力超过材料在当前温度下的抗拉强度时,铸件内将产生裂纹。

连接件总体为薄壁空心结构,且壁厚不均。在凝固过程中铸件内将产生较大的内应力,可能引起铸件的变形或开裂。由于零件不允许补焊,开裂的铸件将直接报废。因此,铸件在批量生产前需对其凝固过程进行应力模拟分析,探究选定工艺参数下新铸造工艺凝固过程的应力、应变情况,这对大批量生产下的铸件质量控制具有重要意义。

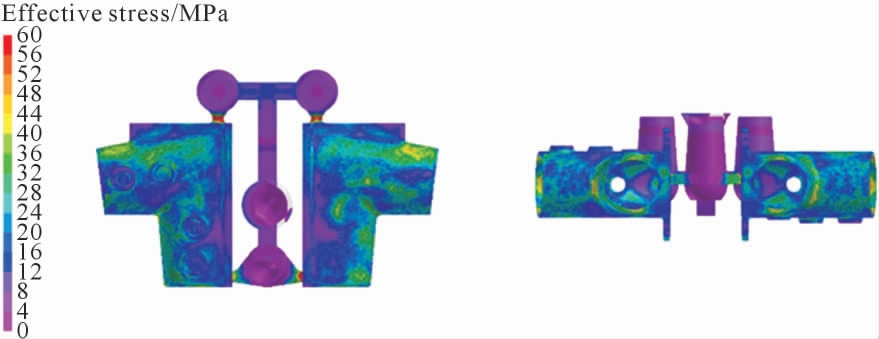

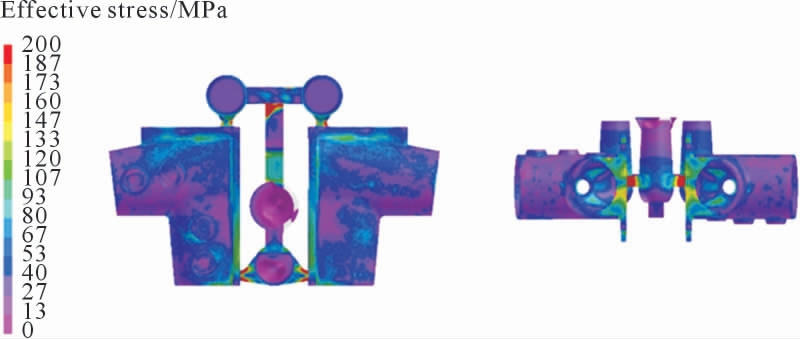

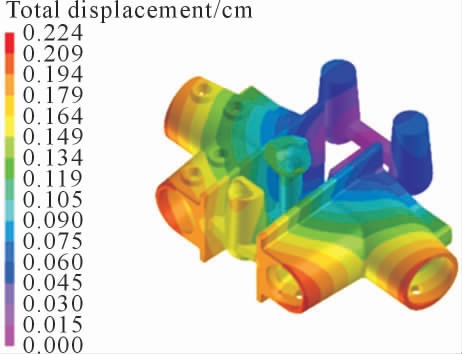

铸件在凝固过程中,其内应力分布将随温度不断发生变化。选取充型后60、1 000 s 这2 个时间节点,分析其应力分布,如图15~16 所示。当充型后60 s时,铸件整体固相体积分数接近88%,铸件已基本凝固,仅冒口、浇口窝处存在部分金属液。由图15 可知,此时铸件内应力较小,应力最大处位于内浇口,其数值为60 MPa。当充型后1 000 s 时,此时铸件已冷却至200 ℃左右,各浇道连接处的内应力最大,其数值约为200 MPa,如图16 所示,铸件大部分应力低于40 MPa,筒壁与底板连接处的内应力较大,其数值约为106 MPa。在内浇口处,应力值达到了160 MPa。铸件材质为KTH330-08,其抗拉强度随温度的变化曲线高于铸件凝固过程内应力的最大值。因此,在生产过程中铸件不会因内应力导致开裂。连接件形变模拟分析如图17 所示,筒壁变形较大,筒口处的变形量约为2 mm。由于铸件采用可锻铸铁制成,具有一定的塑性,形变可通过后续进行矫正。

图15 充型后60 s 的应力分布云图

Fig.15 Stress distribution 60 s after filling

图16 充型后1 000 s 的应力分布云图

Fig.16 Stress distribution 1 000 s after filling

图17 铸件凝固结束时形变分布云图

Fig.17 Deformation distribution at the end of solidification of castings

4 结论

(1)当直浇道高度提高10 mm 后,金属液充型过程更加顺畅,流入连接件筒体凸台处的速度更快。

(2)当浇注温度为(1 370±5)℃时,金属液充型时的流动性较好,到达易产生浇不足缺陷处仍能顺利充满型腔。

(3)对新铸造工艺的缩孔、应力应变情况进行了模拟分析,铸件凝固后大部分应力值低于40 MPa,筒壁与底板连接处的内应力较大,其数值约为106 MPa。

[1] 李尉榕,于赟,丁杰,等.某盘盖产品改进铸造工艺的数值模拟分析[J].铸造技术,2020,41(5):456-458.LI W R, YU Y, DING J, et al. Numerical simulation analysis of improved casting process of a plate cover product[J]. Foundry Technology,2020,41(5):456-458.

[2] 姚方方,于秀涛.快速砂型铸造发动机缸盖工艺设计与优化[J].特种铸造及有色合金,2017,37(1):34-37.YAO F F, YU X T. Design and optimizaton of rapid sand casting aluminum alloy cylinder head[J]. Special Casting  Nonferrous Alloys,2017,37(1):34-37.

Nonferrous Alloys,2017,37(1):34-37.

[3] 周玉林,王日昕,赵宁宁.基于ProCast 的Ni 合金铸造工艺的数值模拟[J].世界有色金属,2019(10):155-156.ZHOU Y L, WANG R X, ZHAO N N. Ni alloy casting process simulation based on ProCAST[J].World Nonferrous Metals,2019(10):155-156.

[4] YAMAMOTO H, SHINZAKI K, KOYAMA K. Preparation of white heart malleable cast iron in Na2O-SiO2 oxide molten salt[J].Materials Transactions,2006,47(2):263-266.

[5] ANDRIOLLO T, HELLSTRÖM K, SONNE M R, et al. Uncovering the local inelastic interactions during manufacture of ductile cast iron:How the substructure of the graphite particles can induce residual stress concentrations in the matrix[J].Journal of the Mechanics and Physics of Solids,2018,111:333-357.

[6] OU J,WEI C Y,COCKCROFT S,et al.Advanced process simulation of low pressure die cast A356 aluminum automotive wheels—part I, process characterization[J]. Metals, 2020, 10(5):563.

[7] GENG S N,JIANG P,SHAO X Y,et al.Effects of back-diffusion on solidification cracking susceptibility of Al-Mg alloys during welding:Aphase-field study[J].Acta Materialia,2018,160:85-96.

[8] SUN F, FANG Y, ZHOU J X, et al. Optimal design with good quality and high yield of exhaust manifold investment casting[J].International Journal of Cast Metals Research, 2014, 27 (4):207-212.

[9] ZHANG W D,ZHANG J Y,WANG B,et al.Mathematical modeling of fluid flow and level profile during twin-roll strip casting process[J].Baosteel Technical Research,2010,4(51):92.

[10] STEFANESCU D M, ALONSO G, GONZALEZ R, et al. Hopper-skeletal and hemispherical crystallization of graphite in ironcarbon-siliconalloys[J].Carbon,2020,164:171-183.

[11] 张廷杰.涂层刀具切削可锻铸铁的切削性能研究[D].南宁:广西大学,2014.ZHANG T J.Performance of coated cutting tools in turning a malleable cast iron[D].Nanning:Guangxi University,2014.

[12] HAN Y, ZHANG X B, YU E L, et al. Numerical analysis of temperature field and structure field in horizontal continuous casting process for copper pipes[J].International Journal of Heat and Mass Transfer,2017,115:294-306.

[13] ESCOBAR A, CELENTANO D, CRUCHAGA M, et al. Experimental and numerical analysis of effect of cooling rate on thermal-microstructural response of spheroidal graphite cast iron solidification[J].International Journal of Cast Metals Research, 2014,27(3):176-186.

[14] FU L B,YANG J.Design and optimization of bolster casting process[J].Advanced Composite Materials,2012,482-484:692-696.

[15] 樊振中,熊艳才,洪润洲. 不同充型条件下应力框铸件的力学性能[J]. 材料工程,2012(9): 28-34, 38.FAN Z Z, XIONG Y C, HONG R Z. Mechanical properties of stress frame casting under different filling conditions[J].Journal of Materials Engineering,2012,2(9):28-34,38.

[16] LEON C, EKPOOM U, HEINE R W. Relationship of casting defects to solidification of malleable base white cast iron[J].Transactions of the American Foundrymen's Society,1981,89:323-344.

[17] 中国机械工程学会铸造分会,苏仕方.铸造手册第5 卷铸造工艺第4 版[M].北京:机械工业出版社,2021.Foundry branch of china mechanical engineering society, SU S F.Foundry manual volume 5 foundry technology 4th edition[M].Beijing:Machinery Industry Press,2021.

[18] 宗福春,葛素静,钱伟涛,等.合金元素和浇注温度对AlSi9Cu3 铝合金收缩率和流动性的影响[J]. 热加工工艺,2021, 50(15):45-47,50.ZONG F C,GE S J,QIAN W T,et al.Effect of alloy elements and pouring temperature on shrinkage and fluidity of AlSi9Cu3 aluminum alloy[J]. Hot Working Technology, 2021, 50(15): 45-47,50.

[19] 俞占扬,张慧,王明林,等.钢锭中缩孔与缩松缺陷的研究现状及进展[J].特种铸造及有色合金,2021,41(9):1073-1078.YU Z Y, ZHANG H, WANG M L, et al. Research status and progress of shinkage porosity and cavity defects in steel ingots[J].Special Casting Nonferrous Alloys,2021,41(9):1073-1078.

Nonferrous Alloys,2021,41(9):1073-1078.

[20] 冀晓鹏,龙思远.压铸件铸造残余应力影响因素研究[J].铸造技术,2018,39(9):2004-2007.JI X P,LONG S Y.Study on influencing factors of residual stress in die-cast[J].Foundry Technology,2018,39(9):2004-2007.