A356合金凭借其良好的铸造工艺性、高性价比、回收方便等特点[1],在汽车轻量化领域得到了广泛应用[2],常被用于汽车轮毂制造。铸态A356合金包含粗大的α-Al和针片状共晶硅,铸件受力时,针片状共晶硅会严重割裂基体,造成力学性能大幅度下降[3]。合金经变质和细化处理后,共晶硅纤维化的同时基体组织晶粒细化,材料性能会明显提升,但仍无法满足汽车轮毂的使用要求。于是,国内外学者通过调整热处理工艺参数进一步提升A356合金力学性能。姜峰等[4]发现在Sr变质+T6热处理复合作用下,A356合金中硅相转变成圆颗粒状,力学性能显著提高。胡中潮等[5]研究发现Sb变质A356合金经T6热处理,其抗拉强度、屈服强度、伸长率可达295、227 MPa、6.5%。Lim等[6]发现0.6%Sc-A356(质量分数)合金经历540 ℃×8 h+160 ℃×6 h热处理后,拉伸强度得到了显著提高。本文主要研究热处理工艺对Al-Sr-Y中间合金变质的A356合金显微组织及力学性能的影响,为这类合金热处理过程提供工艺参数及理论依据。

1 实验材料与方法

试验所采用的材料为商用A356合金,表1为其化学成分。

表1 A356合金成分表w/%

Tab.1 Alloy composition of A356 alloy

元素SiMgFeTiAl含量7.030.310.130.10Bal.

用电阻炉先将A356合金加热至735 ℃,待其融化,保温10 min,再氮气精炼8 min,然后清除熔渣。加入自制Al-Sr-Y中间合金进行变质处理,添加量为0.3%(质量分数)。保温15 min后,再氮气精炼8 min。熔体温度降至715 ℃左右,再次清除熔渣,随后将金属液注入200 ℃的铸钢模具中。根据DSC测试结果选用525、540 ℃两种固溶温度,将样品置于箱式电阻炉进行不同时长的固溶处理,随后放入20 ℃水中淬火。再将样品置于鼓风干燥箱中,分别于155、175和195 ℃下进行不同时长的时效处理。

使用AGILENT 730型电感耦合等离子体发射光谱仪对熔铸后的Al-Sr-Y中间合金进行成分测定,结果如表2所示。用砂纸磨制样品,再将样品表面抛光成镜面。随后用体积分数为0.5% HF溶液腐蚀10~12 s,清洗后吹干即可使用Axio Lab.A1型金相显微镜和Gemini SEM 300型扫描电镜观察。采用STA449F5型热分析仪对合金进行测试,测试温度从室温升至700 ℃,升温速率为10 ℃/min,用氩气作为保护气。使用FEI Talos F200X型透射电镜对热处理后的析出相进行观察;使用MH-3型维氏硬度计测试样品的硬度,试验载荷为300 g,保荷时间15 s,在α-Al 颗粒内部随机选择7个点进行测试,取其平均值。在AG-100KNXplus型拉伸机上进行室温拉伸试验,并对断口进行观察。

表2 Al-Sr-Y中间合金成分表w/%

Tab.2 Element content of Al-Sr-Y master alloy

元素SrYAl含量2.897.96Bal.

2 实验结果及分析

2.1 固溶处理对变质A356合金微观组织的影响

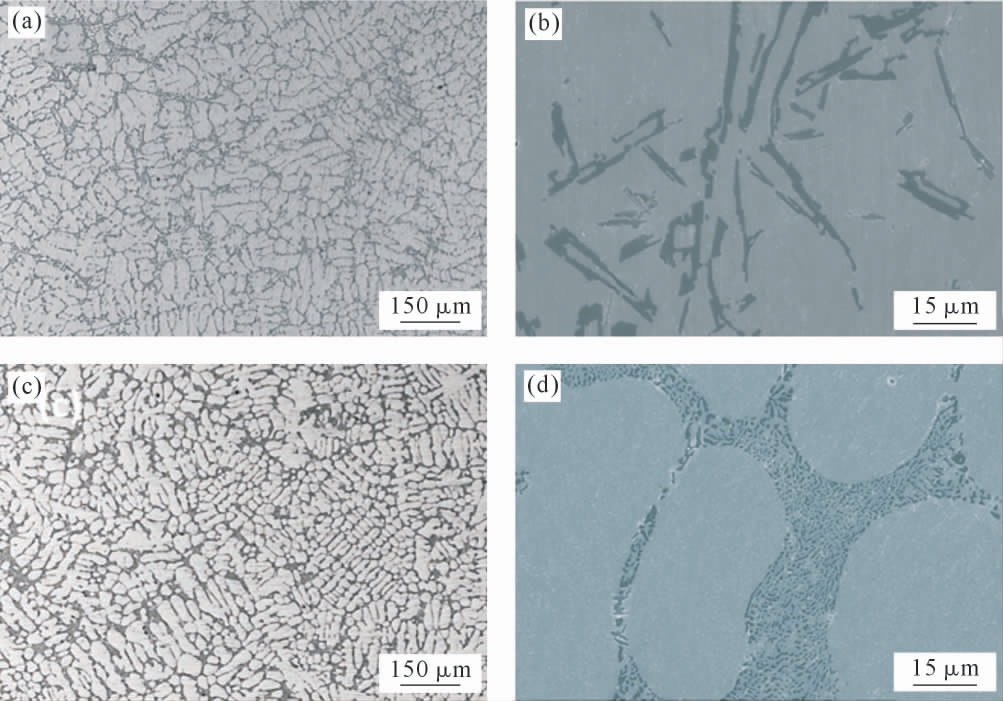

图1 为A356经过Al-Sr-Y中间合金变质前后的组织形貌,合金变质前主要包括粗大α-Al和长针状共晶硅[7],分别如图1(a~b)所示。变质后,α-Al晶粒细化,二次枝晶间距减小,由未变质时的36.5 μm降至20.6 μm。共晶硅基本转变成纤维状,降低了对基体的割裂作用,分别如图1(c~d)所示。图2为Al-Sr-Y中间合金中第二相形貌及类别,可以看出该中间合金主要包括α-Al、针状Al4Sr、网纹状和块状Al3Y。当Al-Sr-Y中间合金引入熔体后,一方面Al4Sr溶解,向熔体中释放Sr原子,随后Sr在硅相表面吸附并诱导孪晶生成,起到变质作用[8]。同时,脱溶出的Y 原子也能起到变质效果[9]。另一方面形成的Al3Y相,可作为α-Al相异质形核质点,促进晶粒细化[10]。但变质处理后,共晶硅紧密排列,局部区域相互粘连,需通过热处理进一步改善。

图1 变质前后A356 合金:(a~b)未变质合金低倍及高倍组织,(c~d)变质合金低倍及高倍组织

Fig.1 A356 alloy before and after modification:(a~b)low-and high-magnification microstructure of the unmodified alloy,(c~d)lowand high-magnification microstructure of the modified alloy

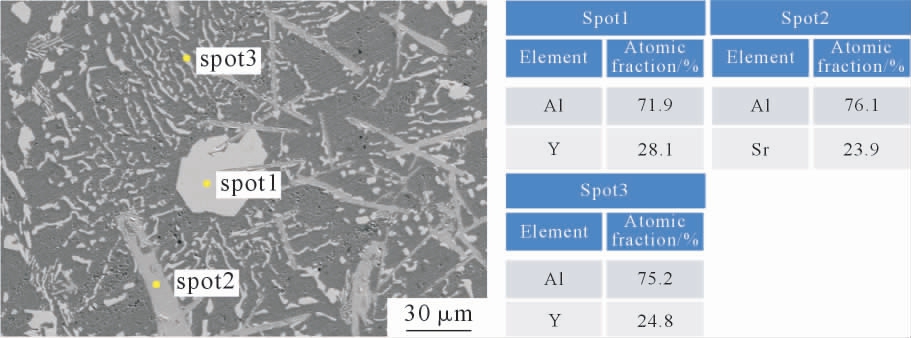

图2 Al-Sr-Y 中间合金中第二相EDS 能谱

Fig.2 EDS analysis of the second phase in Al-Sr-Y master alloy

变质后合金DSC曲线如图3所示,曲线中存在3个吸热峰,从低到高依次对应三元或四元共晶体(包括Mg2Si相或富Fe相等)融化、共晶Si融化、α-Al融化[11]。通过DSC的一阶微分曲线可以确定共晶温度为577.7 ℃,共晶硅起始熔化温度大约为558 ℃,所以本文选取525、540 ℃两种固溶温度。

图3 变质后A356 合金DSC 曲线

Fig.3 DSC curve of the A356 alloy after modification

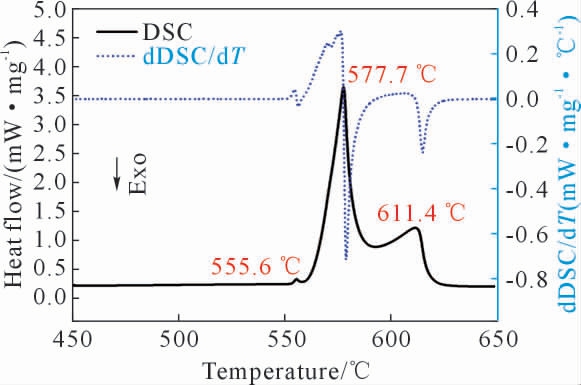

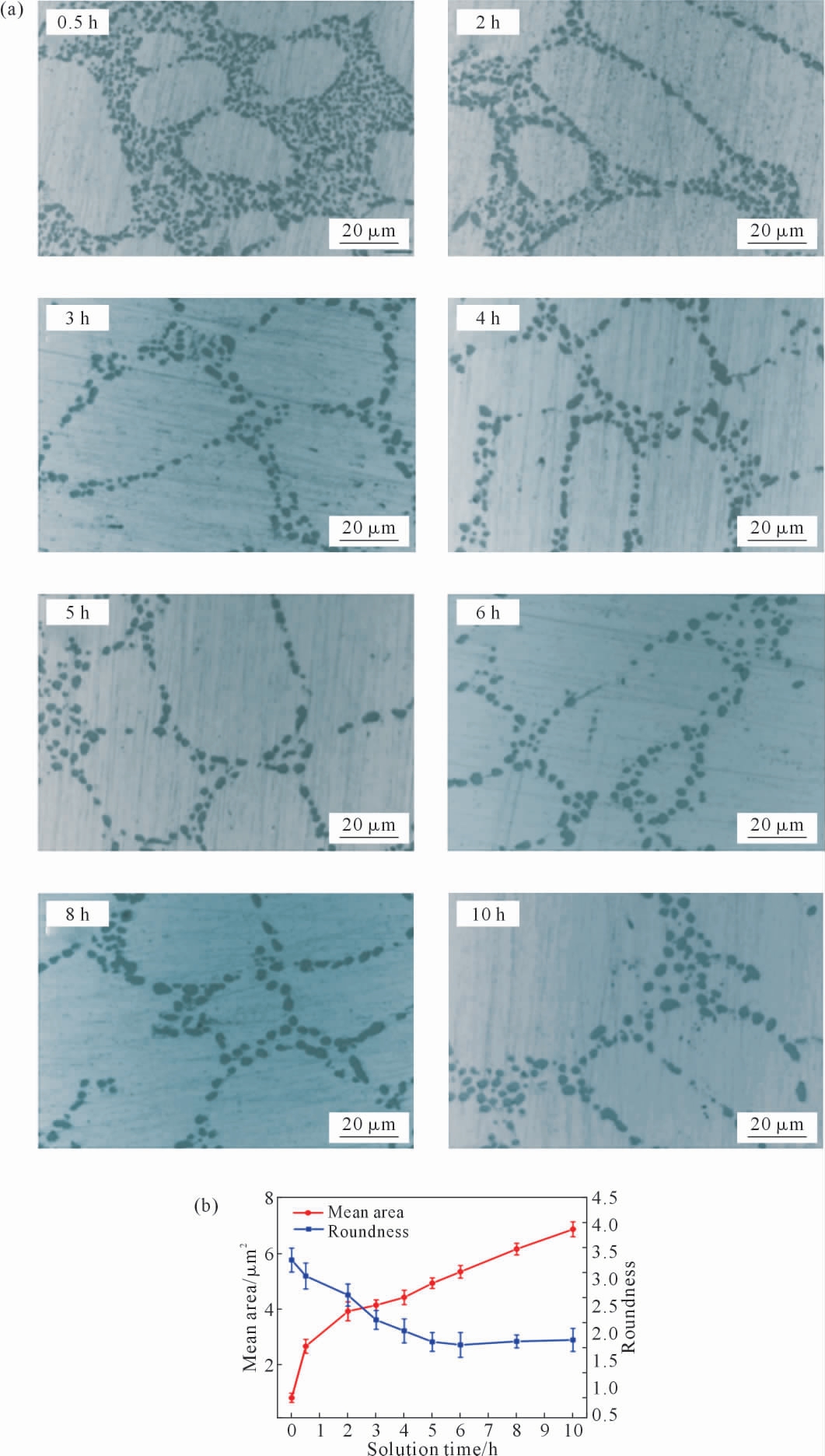

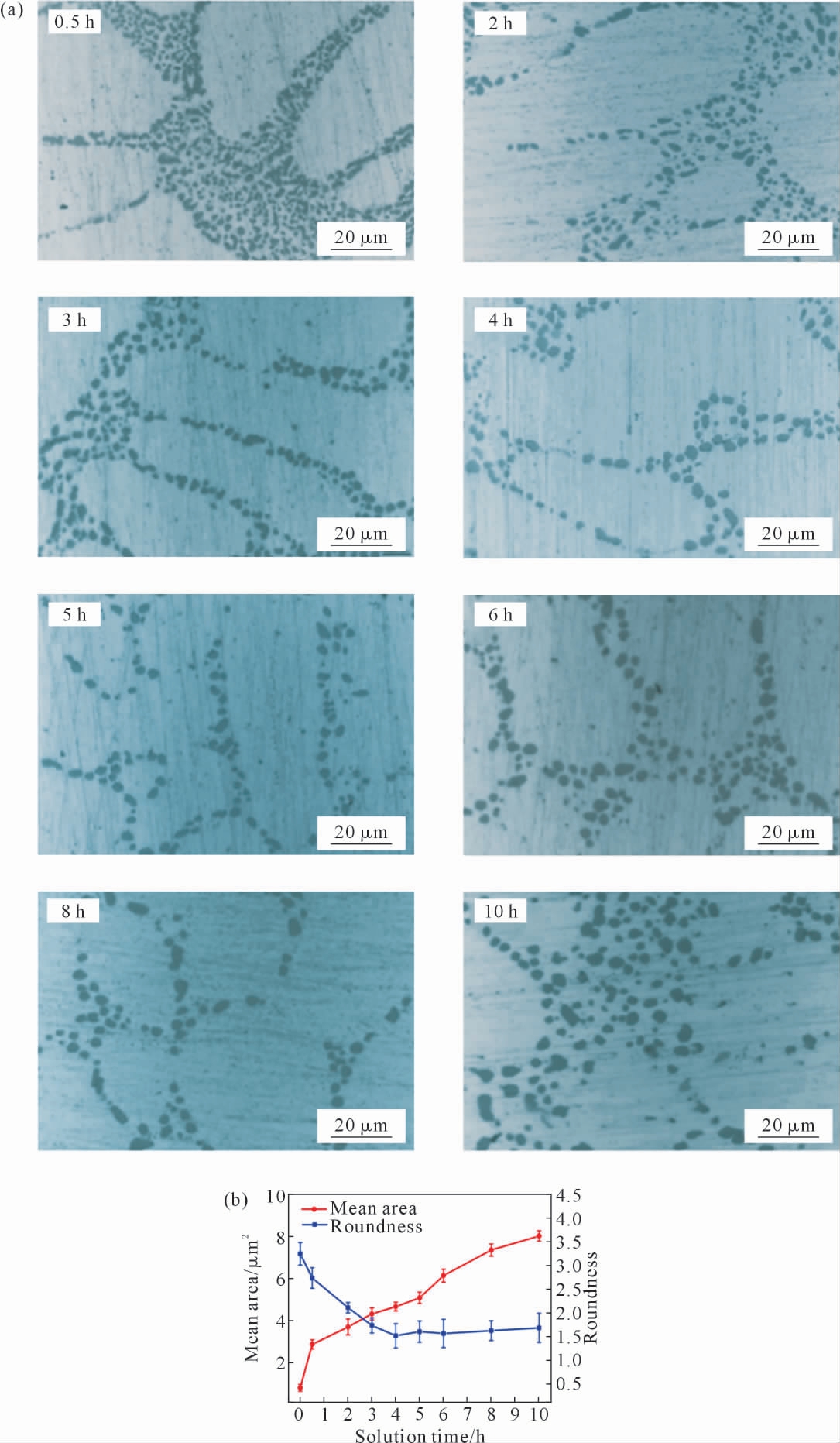

图4 ~5分别为525、540 ℃固溶不同时间下金相组织及共晶硅尺寸变化,随时间延长,共晶硅经历熔断、球化、粗化[12]。固溶初期,硅相会在分支或表面凹陷等畸变能较高的部位率先发生缩颈,然后熔断成一些小颗粒。540 ℃固溶2 h,共晶硅就由初始时紧密排列、互相粘连转变成分散分布;而525 ℃需要3 h才能达到相似效果;固溶中期,熔断的共晶硅颗粒会逐渐球化,变成球粒状。此外,少量未熔断的共晶硅会继续熔断。540 ℃固溶4 h,共晶硅几乎完全转变成球粒状,圆度数值降到最小值1.52,此时球粒状共晶硅的平均面积为4.69 μm2。而525 ℃需要6 h才能将硅相圆度数值降到最小值1.56,此时平均面积为5.35 μm2。固溶后期,共晶硅球化基本结束,开始以球粒状共晶硅聚集长大为主。这一过程中共晶硅尺寸增加,圆度基本保持不变。由于温度较低,525 ℃固溶后期硅相尺寸增加幅度较小。总之,较高的固溶温度能够在较短时间里完全球化共晶硅,改善基体组织。但是较高的固溶温度下,需要严格控制固溶时间,防止球粒状共晶硅长大粗化。

图4 A356 合金经525 ℃固溶处理不同时间:(a)金相组织,(b)共晶硅尺寸变化

Fig.4 A356 alloy solution treated at 525 ℃for different times:(a)metallographic structure,(b)change in the eutectic silicon size

图5 A356 合金经540 ℃固溶处理不同时间:(a)金相组织,(b)共晶硅尺寸变化

Fig.5 A356 alloy solution treated at 540 ℃for different times:(a)metallographic structure,(b)change in the eutectic silicon size

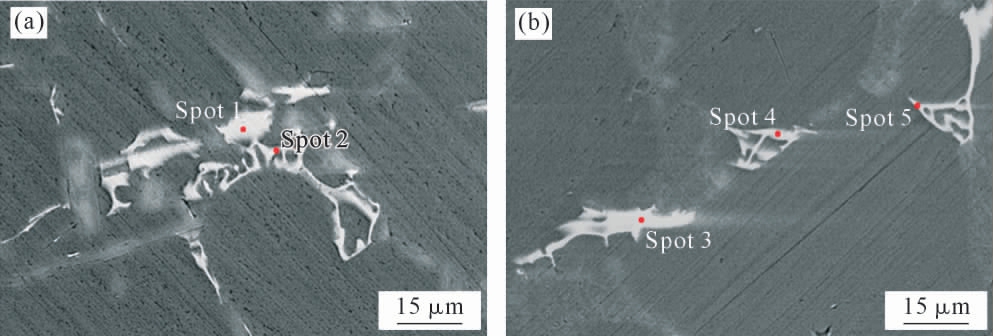

图6为A356合金变质前后富铁相的形貌,未变质合金中富铁相主要呈现粗大的鱼骨状。变质后,富铁相仍保持鱼骨状,但尺寸有所减小。表3为图6中不同位置能谱结果,表明未变质合金中富铁相成分接近Al9FeMg3Si5(即π-Fe相)[13];变质后合金中表面活性元素Y容易吸附在π-Fe相上,抑制其生长[14]。固溶处理时,π-Fe相中Mg元素在一定时间内能够溶入基体中,为时效阶段强化相析出做准备。

图6 变质前后合金中富铁相:(a)未变质合金,(b)变质合金

Fig.6 Fe-rich phase in the alloy before and after modification:(a)unmodified alloy,(b)modified alloy

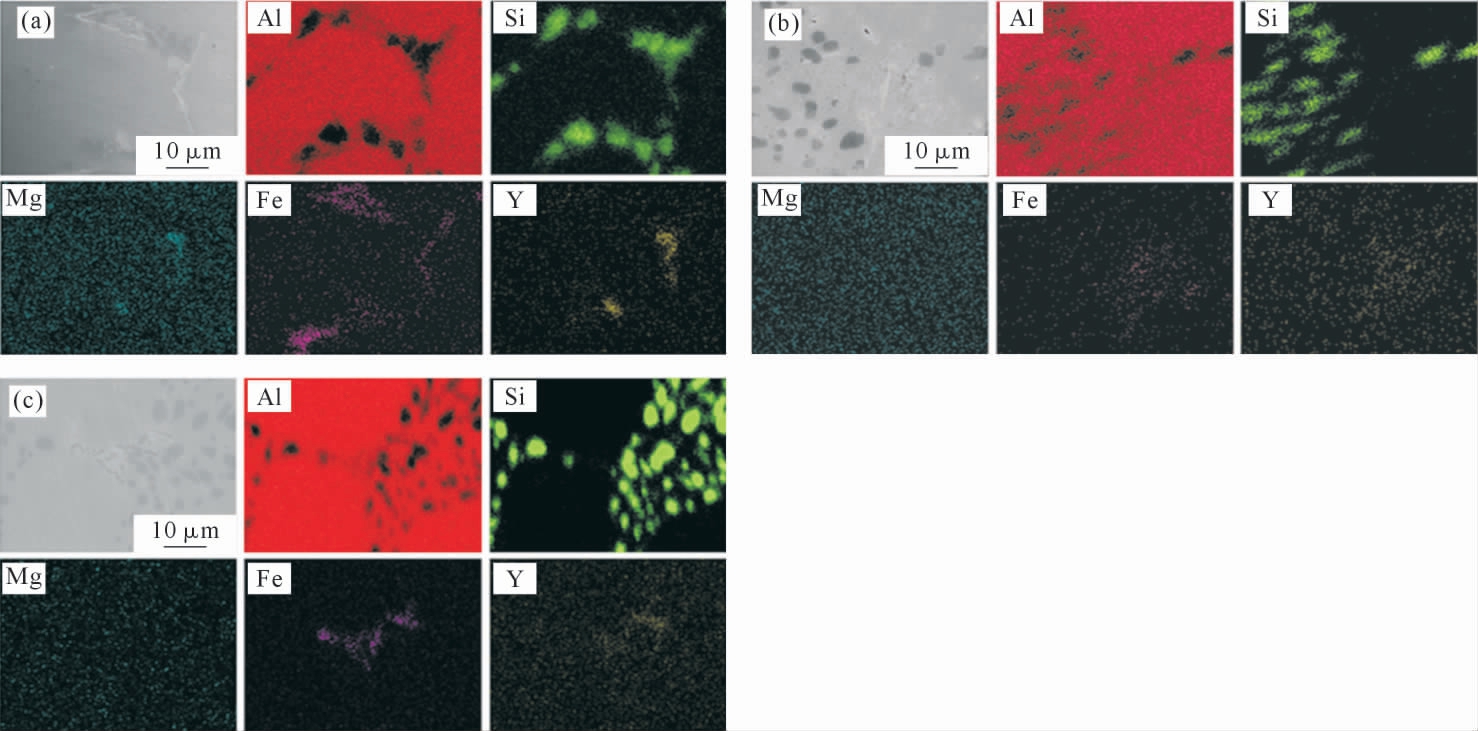

表3 图6 中各个位置EDS 能谱分析

Tab.3 EDS analysis of each position in Fig. 6

区域Al/%(atomic percent)Si/%(atomic percent)Mg/%(atomic percent)Fe/%(atomic percent)Y/%(atomic percent)spot 159.024.313.03.7-spot 272.216.19.52.2-spot 361.323.010.93.31.5 spot 469.519.18.12.70.6 spot 572.614.79.12.70.9

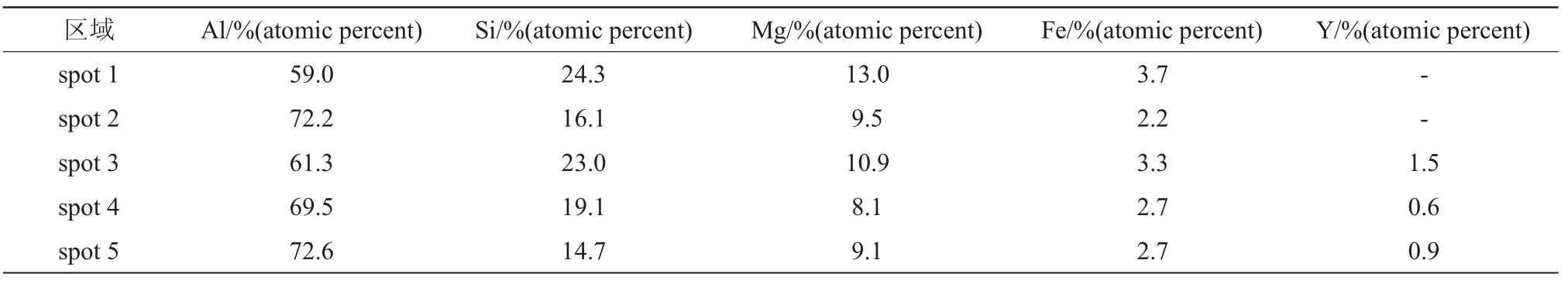

图7为合金在不同固溶处理工艺下,π-Fe相中Mg溶入基体的情况。图7(a)是525 ℃固溶4 h的π-Fe相面扫图,其中存在Mg元素的富集。Mg元素不充分溶解,使时效过程中析出相数量下降,从而降低合金力学性能。图7(b~c)显示π-Fe相中的Mg几乎全部溶入基体,在基体中均匀分布,说明540 ℃×4 h和525 ℃×6 h这两种固溶处理工艺是可行的。

图7 不同热处理工艺下合金面扫描图:(a)525 ℃×4 h,(b)540 ℃×4 h,(c)525 ℃×6 h

Fig.7 Map scanning of the alloy under different heat treatment processes:(a)525 ℃×4 h,(b)540 ℃×4 h,(c)525 ℃×6 h

2.2 固溶处理对变质A356合金硬度的影响

一般来说固溶处理后合金硬度会出现下降趋势[11],为反映出最佳固溶处理工艺,采用不同固溶处理工艺加相同时效处理工艺这一控制变量法。

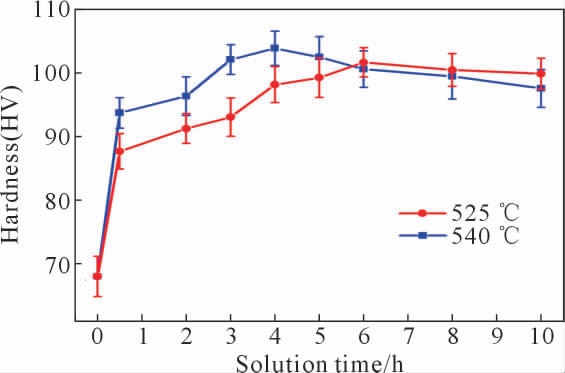

图8 为不同固溶处理工艺下再经过175 ℃时效6 h的合金硬度,可以看出合金在两种温度下的硬度都是随时间延长先上升后下降。540 ℃固溶4 h达到峰值硬度103.9 HV,而525 ℃需要6 h才能达到峰值硬度101.7 HV。在达到峰值硬度前,Mg2Si强化相及π-Fe相中Mg元素溶入基体,硅相经历熔断球化过程,合金硬度不断提升[15]。达到峰值硬度后,主要是共晶硅的粗化长大过程,此时硬度出现下降趋势。说明合金在540 ℃下能够快速球化共晶硅并且充分溶解组织中Mg元素。综上所述,最佳固溶处理工艺为540 ℃固溶4 h。

图8 固溶处理对合金硬度的影响

Fig.8 Effect of solution treatment on the hardness of the alloy

2.3 时效处理对变质A356合金硬度的影响

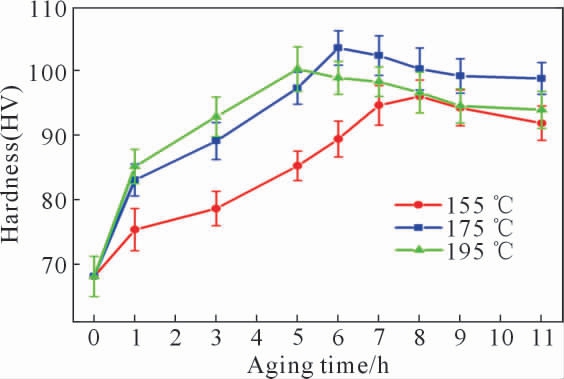

图9 为合金在155、175和195 ℃下时效不同时间的硬度变化规律,3种时效温度下,合金硬度都是随时间延长先增加后减小。合金在3种温度下达到峰值时效阶段的时间不同,195 ℃时效5 h可达到峰值硬度100.6 HV,175 ℃时效6 h达到峰值硬度103.9 HV,而155 ℃则需要8 h时达到峰值硬度96.3 HV。

图9 时效处理对合金硬度的影响

Fig.9 Effect of aging treatment on the hardness of the alloy

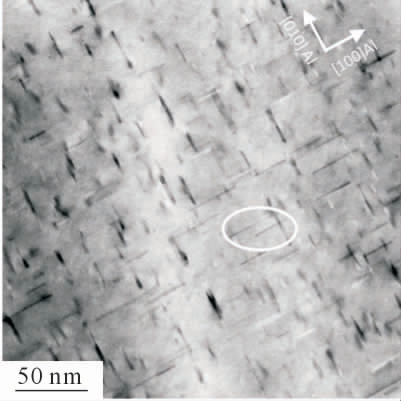

A356合金在时效前期,从过饱和固溶体中析出镁硅原子团簇,聚集长大成球形GP区。基体晶格尺寸发生畸变,阻碍位错的运动,起到强化作用。但GP区与Al基体是完全共格关系,强化效果较弱。随时间延长,GP区有序化增大,形成针状中间过渡相β″。该相横截面直径为5 nm,长度为50 nm[16],与基体保持共格关系,能够产生较强的晶格畸变,此过程中合金会达到峰值时效阶段175 ℃×6 h时,组织中存在许多针状析出相,比较符合β″相的形貌特征(如图10白圈所示)。继续时效处理,β″相进一步长大、粗化,演变成短杆状亚稳态析出相β′,该相与基体是半共格关系,此时强化效果开始减弱。时效后期,β′相演变成粗大杆状稳定相β,与基体是非共格关系。此时弹性畸变消失,硬度下降[17-18]。过高的时效温度,过久的时效时间都会增加析出相晶核尺寸,从而产生过时效,降低合金硬度[19]。当时效温度低于175 ℃时,合金中析出相数量较少,硬度不够。当时效温度高于175 ℃时,过渡相可能未析出完全就已经转变为平衡相,使硬度降低。综上所述,最佳时效处理工艺为:175 ℃时效6 h。

图10 175 ℃×6 h 时效处理析出相的TEM 形貌图

Fig.10 TEM image of the precipitated phase after 175 ℃×6 h aging treatment

2.4 热处理前后变质A356合金的拉伸性能及断口形貌

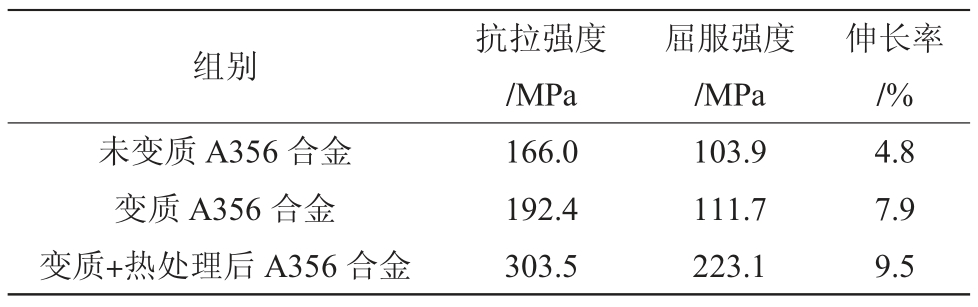

采用上述工艺(540 ℃×4 h+175 ℃×6 h)对合金进行热处理,然后和铸态未变质、变质A356合金一同进行拉伸试验,并拍摄断口形貌。表4是不同状态A356合金的力学性能,未变质合金组织主要由粗大α-Al和长针状共晶硅组成,因此力学性能较低,抗拉强度166.0 MPa、屈服强度103.9 MPa、伸长率4.8%。变质后,共晶硅形态基本转变成纤维状,Y元素起到了细化晶粒的作用[20],所以合金力学性能增加,抗拉强度、屈服强度,伸长率分别提升至192.4、111.7 MPa、7.9%。A356合金经变质+热处理后,合金中纤维状共晶硅变成球粒状,进一步减弱对基体的割裂作用,合金伸长率明显提升,并且时效过程中强化相析出有利于强度增加。此时合金的抗拉强度、屈服强度、伸长率分别达到303.5、223.1 MPa、9.5%,相比于铸态变质A356合金,提升了57.7%、99.7%、20.3%。采用此种热处理工艺的优势在于固溶阶段保证了共晶硅充分球化及Mg元素充分溶解的同时,避免了硅相的粗化现象。此外,恰当的时效工艺参数,使合金处于峰值时效阶段。最终,合金实现强度和塑性同时增加。

表4 不同状态A356合金力学性能

Tab.4 Mechanical properties of A356 alloy in different states

组别抗拉强度/MPa伸长率/%未变质A356 合金166.0103.94.8变质A356 合金192.4111.77.9变质+热处理后A356 合金303.5223.19.5屈服强度/MPa

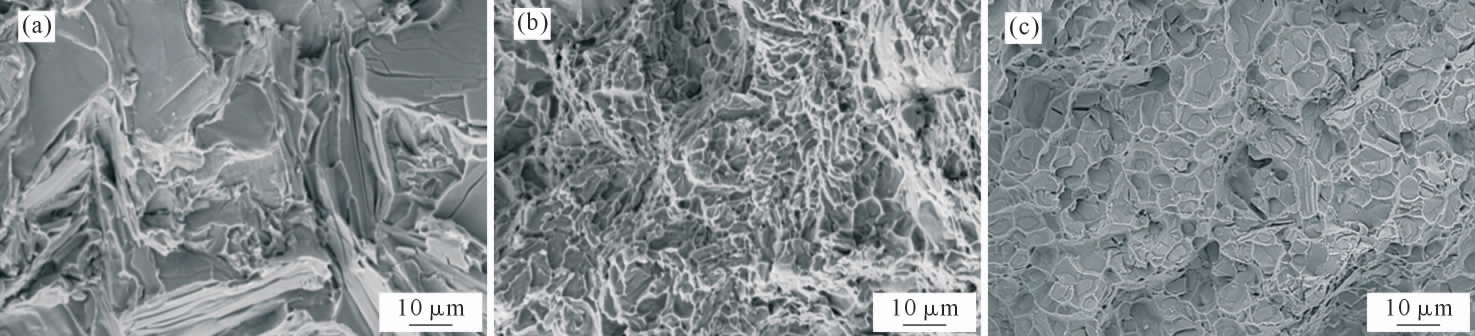

图11为不同状态A356合金断口形貌,从图11(a)来看,未变质合金断口形貌主要是许多平整的解理平面,在局部区域存在少量韧窝。此时合金塑性较差,属于脆性为主的韧脆混合断裂方式。图11(b)中显示变质后合金断口形貌中存在大量细密的韧窝以及少量解离平面,合金塑性得到改善。图11(c)反映变质+热处理共同作用下合金断口形貌,断口中韧窝尺寸大而深。此时合金的塑性明显增强,断裂形式转变为以韧窝为主的韧性断裂[21]。

图11 不同状态A356 合金断口形貌:(a)未变质,(b)变质,(c)变质+热处理

Fig.11 Fracture morphology of A356 alloy in different states:(a)unmodification,(b)modification,(c)modification+heat treatment

3 结论

(1)变质A356合金在540 ℃下固溶4 h,共晶硅基本完全球化,圆度数值降至1.52。并且Mg2Si相以及π-Fe相中Mg元素能够全部溶入基体,此时硬度达到峰值。最佳固溶处理参数为540 ℃×4 h。

(2)最佳时效处理参数为175 ℃×6 h,此时合金中存在大量针状β″相,硬度达到峰值103.9 HV。

(3)540 ℃×4 h+175 ℃×6 h热处理后的变质合金,力学性能大幅提升,抗拉强度、屈服强度、伸长率分别为303.5、223.1 MPa、9.5%,相较于铸态变质合金,分别提升了57.7%、99.7%、20.3%。此时断裂形式转变为以韧窝为主的韧性断裂。

[1] 孙守庄,彭晓东,谢卫东,等.T6处理对Al-Sr中间合金变质的A356铝合金组织与性能的影响[J].热加工工艺,2010,39(18):155-157,162.SUN S Z,PENG X D,XIE W D,et al.Influences of T6 heat treatment on microstructure and mechanical properties of A356 alloy modified by Al-Srmasteralloy[J].Hot Working Technology,2010,39(18):155-157,162.

[2] 王乐.深冷处理对汽车轮毂用A356铝合金组织与力学性能的影响[J].热加工工艺,2020,49(22):126-128.WANG L. Effects of cryogenic treatment on microstructure and mechanical properties of A356 aluminum alloy for automobile hub[J].Hot Working Technology,2020,49(22):126-128.

[3] 任凯,冯立超,孙立,等.低压铸造铝合金轮毂的研究现状[J].热加工工艺,2021,50(9):10-15.REN K,FENG L C,SUN L,et al.Research status of low pressure casting aluminumalloywheels[J].Hot Working Technology,2021,50(9):10-15.

[4] 姜峰,索忠源,刘祥玲,等.热处理对不同Sr含量变质A356合金组织及力学性能的影响[J].铸造,2019,68(1):29-33.JIANG F,SUO Z Y,LIU X L,et al.Effect of heat treatment on microstructure and mechanical properties of A356 alloy modified by different Sr content[J].Foundry,2019,68(1):29-33.

[5] 胡中潮,于慧,崔元胜,等.变质及不同时效工艺对A356合金组织和力学性能的影响[J].铸造,2018,67(5):437-440.HU Z C,YU H,CUI Y S,et al.Effect of modification and different aging processes on microstructure and mechanical properties of A356 alloy[J].Foundry,2018,67(5):437-440.

[6] LIM Y P,YEO W H,MASITA A.Effect of heat treatment on gravity die-cast Sc-A356 aluminium alloy[J].Manufacturing Review,2017,4:3.

[7] 闫洪,谢刚,李全,等.稀土对A356.2铝合金气孔和共晶硅形貌的影响[J].铸造技术,2013,34(5):527-528.YAN H, XIE G, LI Q, et al. Effect of rare earth on gas holes and eutectic silicon shape in A356.2 Al-alloy[J].Foundry Technology,2013,34(5):527-528.

[8] 李双寿,唐靖林,曾大本.亚共晶铝硅合金锶变质处理的孕育和衰退[J].铸造,2005,54(4):344-347.LI S S, TANG J L, ZENG D B. Incubation and fading of Sr modification in hypoeutectic Al-Si alloys[J].Foundry,2005,54(4):344-347.

[9] 李小芳.Sr-Y对A356合金二次枝晶以及时效过程的影响[D].天津:河北工业大学,2011.LI X F.Influence of Sr-Y on secondary dendrite arm spaceing and ageing process of A356 alloy[D]. Tianjin: Hebei University of Technology,2011.

[10] 刘政,谌庆春,郭颂,等.A356-RE合金中稀土铝化合物/初生α相界面二维错配度的计算及验证[J]. 稀有金属材料与工程,2015,44(4):859-865.LIU Z, CHEN Q C, GUO S, et al. Calculation of planar disregistries between compounds of rare earth-Al and primary α phase in A356-RE alloy and its verification[J]. Rare Metal Materials and Engineering,2015,44(4):859-865.

[11] 檀廷佐.变质及热处理对铸造铝硅合金组织及性能的影响[D].南京:南京航空航天大学,2012.TAN Y Z. Effect of modification and heat treatment on the microstructure and property of Al-Si cast alloy[D]. Nanjing:Nanjing University of Aeronautics and Astronautics,2012.

[12] 郭震,陈文琳.固溶处理对Al-13.0Si-4.5Cu-1.0Mg-2.0Ni合金组织和性能的影响[J].铸造,2017,66(3):273-276,281.GUO Z, CHEN W L. Effects of solution treatment on microstructure and properties of Al-13.0Si-4.5Cu-1.0Mg-2.0Ni alloy [J].Foundry,2017,66(3):273-276,281.

[13] SJÖLANDER E,SEIFEDDINE S.The heat treatment of Al-Si-Cu-Mg casting alloys[J].Journal of Materials Processing Technology,2010,210(10):1249-1259.

[14] 董布克.复合微合金化及超声处理对ZL101铝合金组织与耐腐蚀性能的影响[D].合肥:合肥工业大学,2021.DONG B K. Effect of multi-microalloying and ultrasonic treatment on microstructure and corrosion resistance of ZL101 alloy[D].Hefei:Hefei University of Technology,2021.

[15] 宋谋胜,龙禹.固溶处理温度对A356铝合金组织和力学性能的影响[J].铸造技术,2013,34(7):814-817.SONG M S, LONG Y. Effect of solution temperatures on microstructures and mechanical properties of A356 aluminum alloys[J].Foundry Technology,2013,34(7):814-817.

[16] 何立子.Al-Mg-Si系合金组织性能[D].沈阳:东北大学,2001.HE L Z. Microstructures and mechanical properties of the Al-Mg-Si alloys[D].Shenyang:Northeastern University,2001.

[17] LONG H C,CHEN J H,LIU C H,et al.The negative effect of solution treatment on the age hardening of A356 alloy[J]. Materials Science and Engineering:A,2013,566:112-118.

[18] 何忆.稀土元素Er、Er-Sc对Al-Si-Mg合金组织性能和时效析出的影响[D].长沙:湖南大学,2020.HE Y. Effects of rare earth elements Er and Er-Sc on microstructures, properties and aging precipitation of Al-Si-Mg alloys[D].Changsha:Hunan University,2020.

[19] 黄春燕,黄晓珍,苏广才,等.时效处理对改良Al-Si-Mg铸造铝合金力学性能的影响[J].热加工工艺,2012,41(7):40-41,45.HUANG C Y,HUANG X Z,SU G C,et al.Effects of aging treatment on mechanical properties of optimal cast Al-Si-Mg alloy[J].Hot Working Technology,2012,41(7):40-41,45.

[20] 何兵,覃铭,杨途才,等.微量Y和Zr对A356合金微观组织和拉伸性能的影响[J].铸造技术,2017,38(4):792-796.HE B,QIN M,YANG T C,et al.Impacts of trace quantities of Y and Zr on microstructure and tensile property of A356 aluminum alloy[J].Foundry Technology,2017,38(4):792-796.

[21] 陶勇.时效时间对A356铝合金组织性能的影响[J].铸造技术,2014,35(7):1459-1461.TAO Y. Effect of aging time on microstructures and mechanical properties of A356 aluminium alloy[J]. Foundry Technology,2014,35(7):1459-1461.