Mg-Al-Zn 镁合金具有良好的力学性能、铸造性能和切削性能,是目前应用最广泛的镁合金[1-2]。获得有害杂质少、耐蚀性好和组织细小均匀的合金,是制造高性能镁合金构件的基本前提[3]。镁的标准电极电位较负,且表面生成的钝化膜较为疏松,无法保护镁基体。因此,镁合金容易出现点蚀、电偶腐蚀、应力腐蚀开裂等问题,限制了大规模的应用[4-6]。镁合金的微观组织对耐腐蚀性能具有显著影响[7],包括固溶元素含量以及金属间化合物的种类、含量、形貌和分布[8-10]。其中,Al 含量是影响合金中基体元素以及金属间化合物数量与分布的关键因素。目前,国内外已对不同成分Mg-Al-Zn 合金的腐蚀行为进行了系统研究,并对合金元素或第二相的含量与宏观腐蚀速率之间的定性关系有较为一致的描述[8]。然而,针对不同成分Mg-Al-Zn 合金腐蚀的研究多建立在宏观腐蚀形貌和腐蚀速率的腐蚀行为上,微观组织对镁合金腐蚀行为的内在影响还有待于进一步研究,例如Al 含量是如何通过对微观组织产生影响,进而引起微区腐蚀行为的变化。因此,探索不同Al含量Mg-Al-Zn 铸态合金的微观组织与腐蚀行为之间的关联性非常重要,对于深入研究镁合金腐蚀机理具有理论意义。本文制备了AZ41 和AZ91 铸造镁合金,对两种合金进行显微组织表征、腐蚀性能测试和腐蚀形貌观察,分析和讨论了合金的微观组织特征对腐蚀行为的影响。

1 实验材料与方法

实验材料为AZ41 和AZ91 合金,AZ91 合金采用重力铸造,AZ41 合金采用半连续铸造。AZ41 合金在CO2 和SF6 混合气氛的保护下由纯Mg(>99.99%)、纯Zn(>99.99%)、纯Al(>99.99%)和Al-20%Mn(质量分数)中间合金熔炼得到,浇注温度~740 ℃,铸造速度为40 mm/min。实验合金的化学成分采用电感耦合等离子体光学发射光谱法(ICP-OES)测得,结果如表1 所示。

表1 实验合金的化学成分w/%

Tab.1 The chemical composition of the alloys

AlloyMgAlZnMnFeNiCuSiBe AZ41Bal.4.160.890.410.005 50.0010.0010.042<0.000 1 AZ91Bal.8.840.670.280.005 90.0010.0020.0200.000 9

本文使用背散射电子衍射分析(EBSD,Regulus 8230, Ultim Max 100, Symmetry) 对AZ41 和AZ91合金的晶粒大小进行观察,利用X 射线衍射(XRD,D/max 2550VB,Japan) 分析进行相鉴定。结合光镜(OM,Olympus BX51M,Japan)、扫描电子显微分析(SEM,TESCAN/MIRA3 XMH,Czech)、电子探针X射线显微分析(EPMA,JEOL JXA-8530F,Japan)观察合金的微观组织,样品表面研磨至3500#SiC 砂纸后用0.04 μm 二氧化硅悬浮液抛光进行观察。采用电化学阻抗谱(EIS)测试合金的耐腐蚀性能,实验在CS310 电化学工作站上采用标准三电极体系完成,两种合金作为工作电极包裹在环氧树脂中,露出10 mm×10 mm 的测试面,研磨至2000#SiC 砂纸,以铂片和饱和甘汞电极分别作为对电极和参比电极。电解液为0.1 M 的NaCl 溶液,测试温度控制在(25±1)℃,在不同浸泡时间(1、6、12 和24 h)下进行电化学阻抗谱测试,扰动信号交流幅值为5 mV,频率范围为100kHz~10 mHz。抛光后的合金样品在0.1 M 的NaCl溶液中进行120 h 的浸泡实验,用体视显微镜(SZ680,OPTEC,China)、光镜和SEM 观察浸泡过程中的宏微观腐蚀形貌,其中使用20%铬酸溶液(质量分数)去除表面腐蚀产物。

2 实验结果及讨论

2.1 微观组织表征

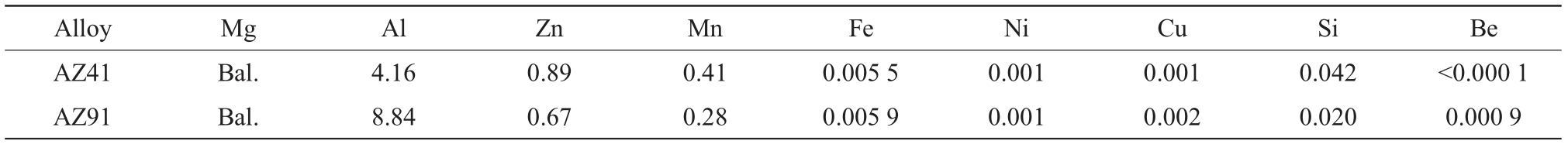

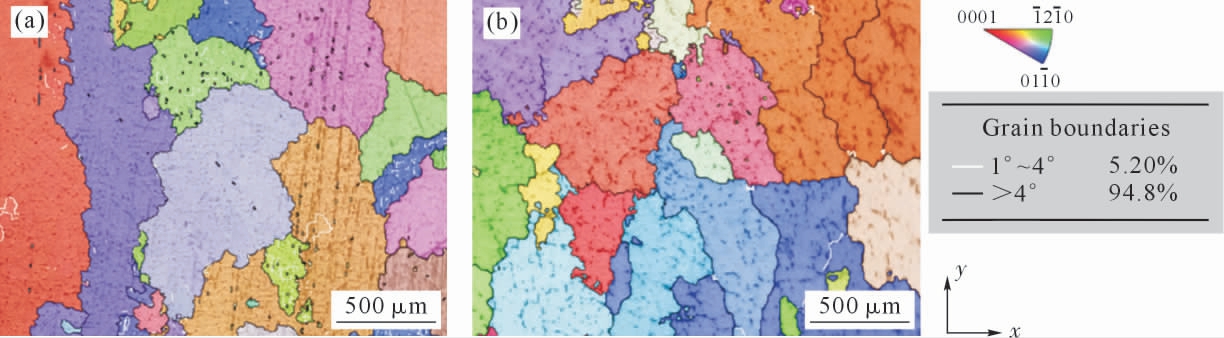

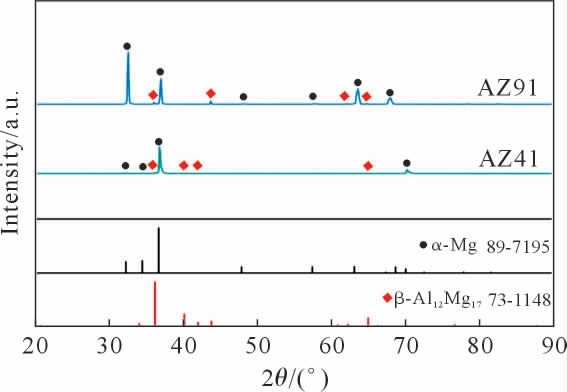

图1 为采用EBSD 表征AZ41 和AZ91 合金得到的IPF-Z (inverse pole figure)取向图,从图中可以看出,这两种合金的晶粒尺寸无明显差异。图2所示为两种合金的X 射线衍射谱,主要包含α-Mg 和β-Mg17Al12相。图3 进一步表征了AZ41 和AZ91 合金的微观组织形貌,由图可知,AZ41 和AZ91 合金均包含3 种相,即α-Mg 基体、浅灰色的β-Mg17Al12 相以及原子序数衬度更大的Al-Mn 相。α-Mg 和β-Mg17Al12相占据了合金微观结构99%以上的体积[8,11]。两种合金凝固过程中,首先生成初生Al8Mn5 相,随后在α-Mg 枝晶形核与生长的同时,Al 元素在液固界面和α-Mg 枝晶间富集进而生成α-Mg+β-Mg17Al12 共晶组织。AZ 系合金为富Mg 亚共晶成分,其铸态组织的主要特点为等轴α-Mg 枝晶和离异共晶组织。α-Mg+β-Mg17Al12 共晶组织在典型铸造工艺条件下常表现为完全离异共晶或部分离异共晶[12-13]。

图1 合金的IPF-Z 图:(a)AZ41,(b)AZ91

Fig.1 Inverse pole figure of alloys:(a)AZ41,(b)AZ91

图2 AZ41 和AZ91 合金的XRD 图谱

Fig.2 XRD patterns of AZ41 and AZ91 alloys

图3 合金中的共晶组织形貌:(a~c)AZ41,(d~f)AZ91

Fig.3 Eutectic morphology of alloys:(a~c)AZ41,(d~f)AZ91

从AZ41 合金的微观组织截面图(OM,SEM-BSE)可以看出(图3(a~c)),该合金中存在部分离异共晶β-Mg17Al12 相。从热力学角度来看,Al 元素在α-Mg枝晶内的背扩散较为困难,无法在低温阶段完全固溶于α-Mg 而达到热力学平衡态,因此发生共晶反应(式(1))形成了非平衡态共晶β-Mg17Al12 相。

在AZ41 合金的部分离异共晶组织中,α-Mg 岛填充在生成的共晶β-Mg17Al12相中,但大部分α-Mg共晶相在β-Mg17Al12 颗粒外[1,14-15]。与之不同,AZ91 合金的β-Mg17Al12 相呈现完全离异共晶形貌(图3(d~f)),两种共晶相在微观结构中完全分离,每个枝晶间区域存在一个独立的β-Mg17Al12 颗粒,与文献[16-17]中观察到的连续β-Mg17Al12 骨架存在差别。由于AZ91 合金的Al 含量较高,其组织中β-Mg17Al12 相的体积分数显著高于AZ41 合金。

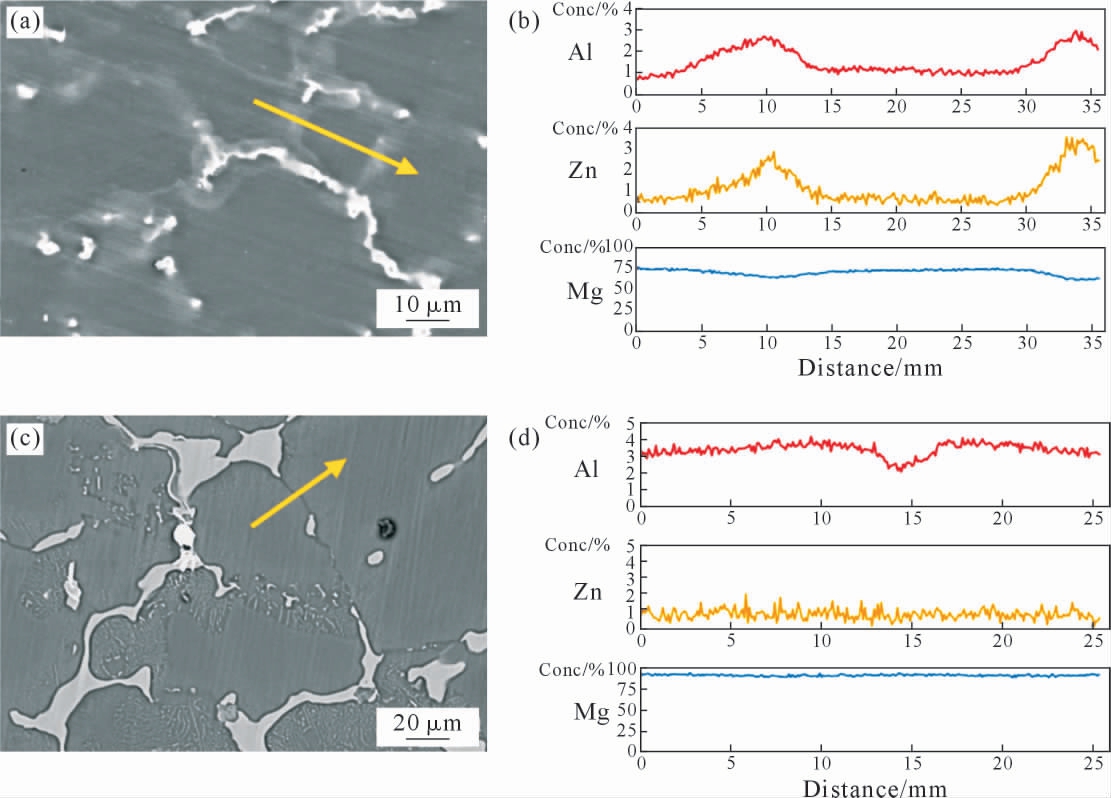

图4 为两种合金中Al、Zn、Mg 元素的EPMA线扫结果。AZ41 合金的元素EPMA 线扫结果(图4(a~b))显示,枝晶间区域存在富Al 的α-Mg 共晶相,这种富Al 的α-Mg 被称为过饱和α-Mg 相[8]。在凝固的最后阶段,剩余液相中的Al 元素含量升高并在α-Mg 枝晶间富集,导致生成连续的过饱和α-Mg相,它与共晶β-Mg17Al12 相一起组成部分离异共晶α-Mg+β-Mg17Al12 组织[12,14],形成了连续网络。与AZ41合金相比,AZ91 合金枝晶间未观察到过饱和α-Mg相(图4(c~d))。两种铸态合金的共晶组织形貌对整体微观组织和性能具有显著影响。

图4 Al、Zn、Mg 元素EPMA 线扫结果((黄色)箭头代表扫描方向):(a~b)AZ41,(c~d)AZ91

Fig.4 EPMA line scan results of Al,Zn and Mg elements(theyellowarrowrepresentsthescanningdirection):(a~b)AZ41,(b~d)AZ91

2.2 腐蚀性能分析

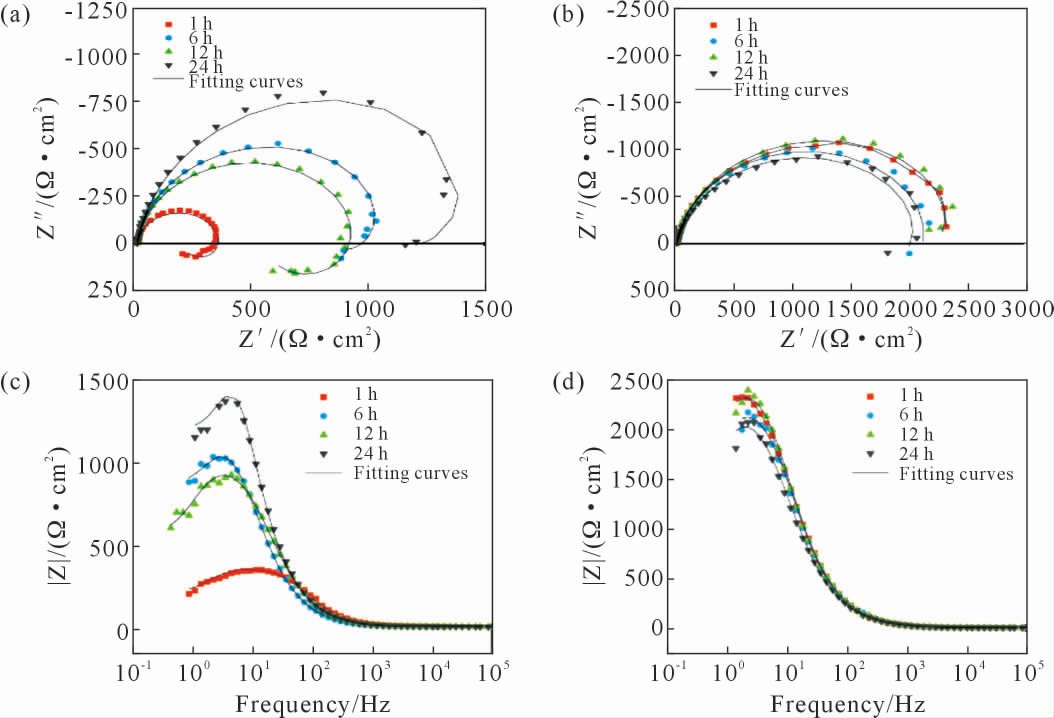

图5 所示为在不同的浸泡时间(1,6,12 和24 h)下测量得到的AZ41 和AZ91 合金的奈奎斯特(Nyquist)图以及波特(|Z|-Frequency)图。两种合金的阻抗谱表现出不同特征,其中AZ41 合金1、6、12 h的阻抗谱由高频区的容抗弧和低频区的感抗弧组成,AZ41 合金24 h 以及AZ91 合金的阻抗谱仅包含高频区容抗弧。高频区的容抗弧与电极/电解质界面的双电层有关,其直径约等于工作电极的电荷转移电阻[18],低频区的感抗弧则受到吸附粒子、腐蚀产物或膜等多重因素的影响,直径代表电感电阻的值[10,18]。如图5(a)所示,AZ41 阻抗在1 h 为最小值,并且随着浸泡时间接近于24 h,其阻抗呈现逐渐增大的趋势;相反,AZ91 合金的阻抗(图5(b))随着样品的浸泡时间从1 ~24 h 而略微减小。在AZ41 合金中,前12 h 在低频区存在电感回路,这表示AZ41 合金表面可能存在氧化膜的破坏以及Mg+与H2O 在氧化膜破坏区域发生反应[10,19-20],腐蚀产物没有完全覆盖整个表面[21]。AZ91 合金阻抗谱在前24 h 浸泡过程中无法检测到低频电感回路,可能是由于其表面氧化产物解吸弱,氧化膜保持相对完整。通常来说,随着点蚀等情况破坏氧化产物膜,低频区会出现电感回路[2,22]。此外,从波特图中可以看出,AZ91 合金的阻抗模值|Z|显著高于AZ41 合金,表明AZ91 合金的耐蚀性能在合金浸泡初期(24 h) 内整体优于AZ41 合金。

图5 不同的浸泡时间(1、6、12 和24 h)下测量得到的奈奎斯特(Nyquist)图以及波特(|Z|-Frequency)图:(a~b)AZ41,(c~d)AZ91

Fig.5 Nyquist diagrams and Bode(|Z|-Frequency)plots of alloys after a series of immersion time(1,6,12 and 24 h):(a~b)AZ41,(c~d)AZ91

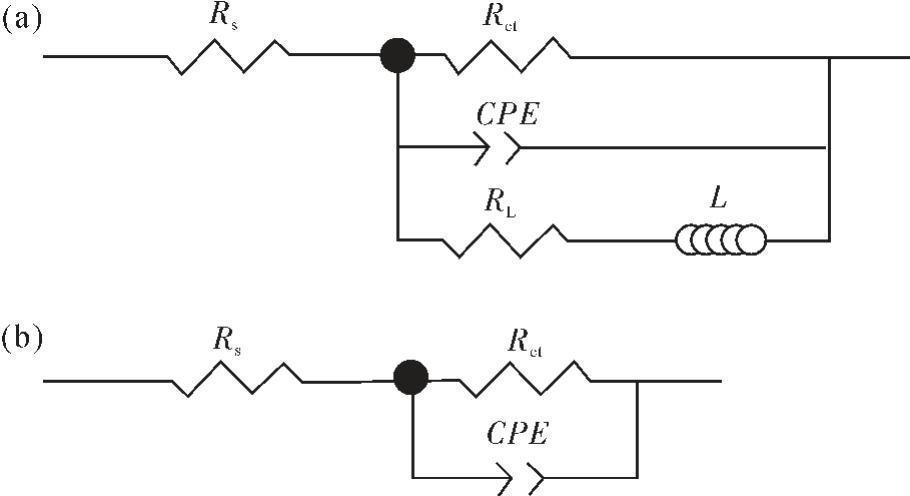

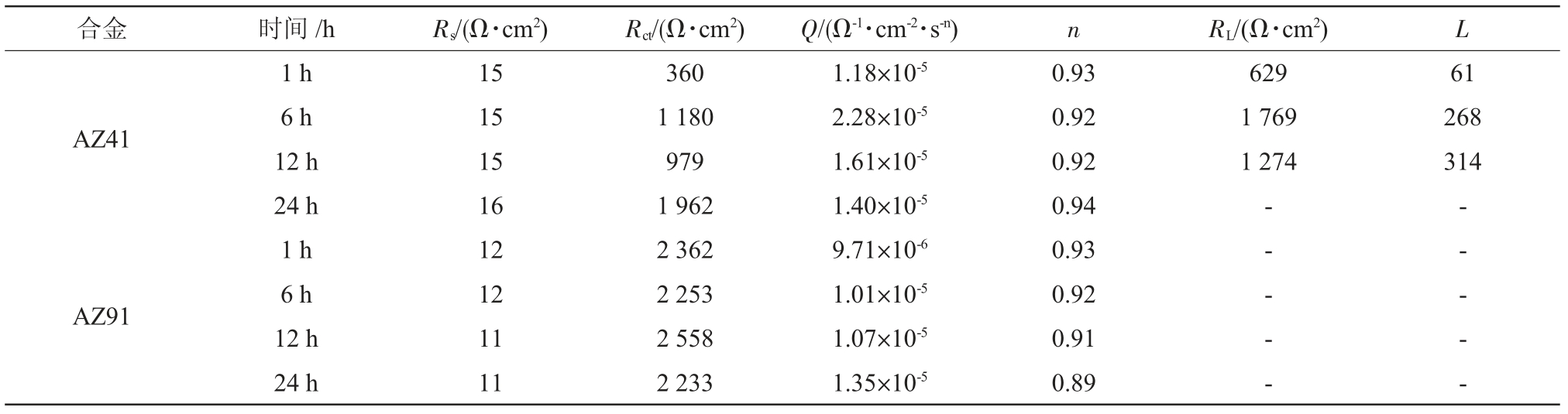

电化学阻抗谱采用图6 所示的等效电路进行拟合。AZ41 合金1,6,12 h 的阻抗谱由图6(a)进行拟合,AZ41 合金24 h 以及AZ91 合金的阻抗谱由图6(b)进行拟合。电路元件Rs 表示电极和电解液之间的电阻,即溶液电阻,该值受参比电极和工作电极之间的距离影响,测试前已将同一样品的Rs 误差控制在5 Ω·cm2 以内。Rct 表示电荷转移电阻。CPE 为常相位角元件,代替接触界面双电层引起的电容。L和RL 串联分别表示氧化膜破坏区域发生反应产生的低频电感和电感电阻[19-20]。EIS 数据的拟合结果见表2,其中,AZ41 合金的Rct 值随着浸泡时间的延长而增加,而AZ91 合金的Rct 值则随着浸泡时间的延长略微下降。

图6 等效电路:(a)AZ41 合金1、6、12 h 的阻抗谱,(b)AZ41合金24 h 和AZ91 合金的阻抗谱

Fig.6 Equivalent circuits for fitting:(a)impedance spectra of AZ41 alloy at 1,6 and 12 h,(b)impedance spectra of AZ41 alloy at 24 h and AZ91 alloy

表2 等效电路元件(Rs, Rct, CPE, RL, L)拟合结果

Tab.2 Fitting results of the equivalent circuit elements(Rs, Rct, CPE, RL, L)

合金时间/hRs/(Ω·cm2)Rct/(Ω·cm2)Q/(Ω-1·cm-2·s-n)nRL/(Ω·cm2)L AZ41 AZ91 1 h153601.18×10-50.9362961 6 h151 1802.28×10-50.921 769268 12 h159791.61×10-50.921 274314 24 h161 9621.40×10-50.94--1 h122 3629.71×10-60.93--6 h122 2531.01×10-50.92--12 h112 5581.07×10-50.91--24 h112 2331.35×10-50.89--

2.3 腐蚀形貌观察

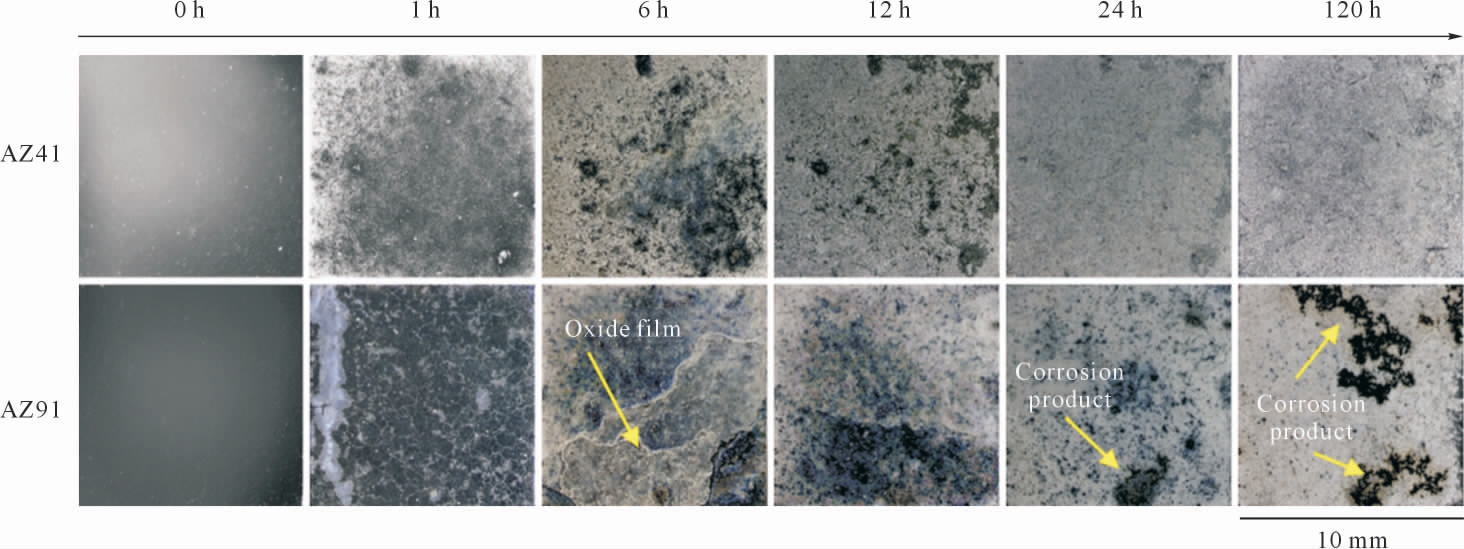

镁合金的腐蚀速率随着浸泡时间延长产生较大的变化,需要一段时间才能达到稳定状态[23]。因此,采用体视显微镜对AZ41 和AZ91 合金浸泡初期以及浸泡120 h 的宏观腐蚀形貌进行观察,如图7 所示。所有样品表面均经过抛光,至少重复观察了两次以保证实验结果的准确性。从图中可以看出,合金的原始表面呈现暗黑色金属光泽,在浸泡过程中,AZ41 合金表面逐渐覆盖上白色的氧化产物,浸泡24 h 时基本被氧化产物完全覆盖,浸泡时间延长至120 h,表面未观察到明显变化。AZ91 合金则表现出了不同的腐蚀形貌,AZ91 样品表面在6 h 时相对均匀地覆盖有明显的氧化膜(图中黄色箭头标记),具有一定厚度且比较完整,这与EIS 的结果一致。此外,高Al 含量的Mg-Al 合金其氧化膜化学稳定性更高,在浸泡早期阶段可以起到保护作用,这也会导致AZ91 合金的电荷转移电阻Rct 更大[21],阻止合金的进一步腐蚀[24-25]。当浸泡时间增加至24 h 时,在光镜下开始观察到明显的腐蚀,浸泡样品表面出现黑色的Mg(OH)2 腐蚀产物[22,25-26],并在合金表面继续扩展;在浸泡时间达到120 h 时,AZ91 合金表面出现了较明显的黑色腐蚀产物,腐蚀区域增大。

图7 AZ41 和AZ91 合金在0.1 M 的NaCl 溶液中浸泡0、1、6、12、24 和120 h 的宏观腐蚀形貌

Fig.7 Macroscopic morphology of the AZ41 alloy and AZ91 alloy immersed in 0.1 M NaCl solution for 0,1,6,12,24 and 120 h

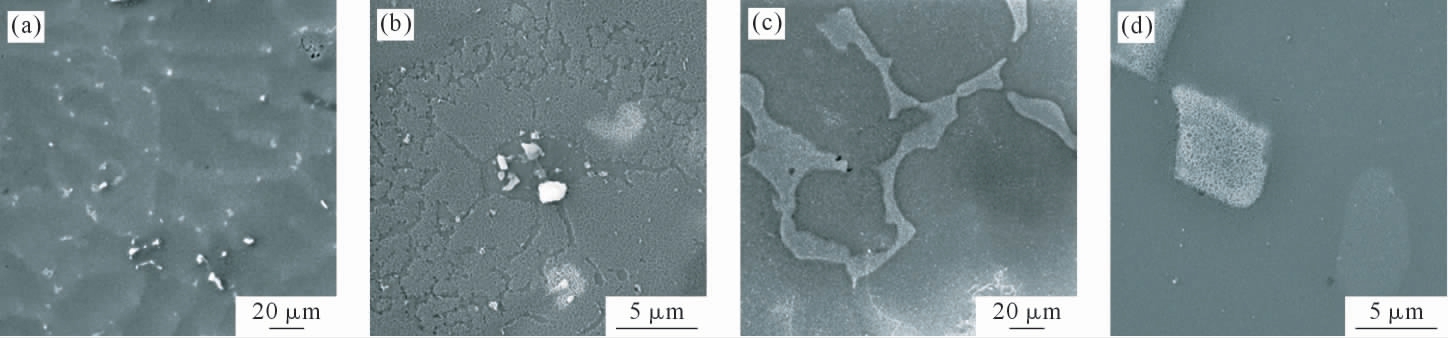

图8 所示为AZ41 和AZ91 合金浸泡1 h 后合金表面形貌图。由图8(a~b)可知,AZ41 合金浸泡1 h后表面氧化膜不完整,并未完全覆盖表面,在无膜区域,表面有白色腐蚀产物,这是Mg+与H2O 发生化学反应(式2)[19]产生的。

图8 合金在0.1 M 的NaCl 溶液中浸泡1 h 后合金表面氧化膜的微观形貌:(a~b)AZ41,(c~d)AZ91

Fig.8 Microscopic morphology of the oxide film on the alloy after 1 h immersion in 0.1 M NaCl solution:(a~b)AZ41,(c~d)AZ91

相比之下,AZ91 合金的氧化膜更加完整,基本完全覆盖了合金表面,完整的氧化产物膜会在一定程度上阻碍腐蚀过程[20]。这解释了AZ91 合金在浸泡初期(24 h)内的阻抗模值|Z|显著高于AZ41 合金原因。浸泡初期AZ91 合金氧化膜的保护性使其耐蚀性能优于AZ41 合金。

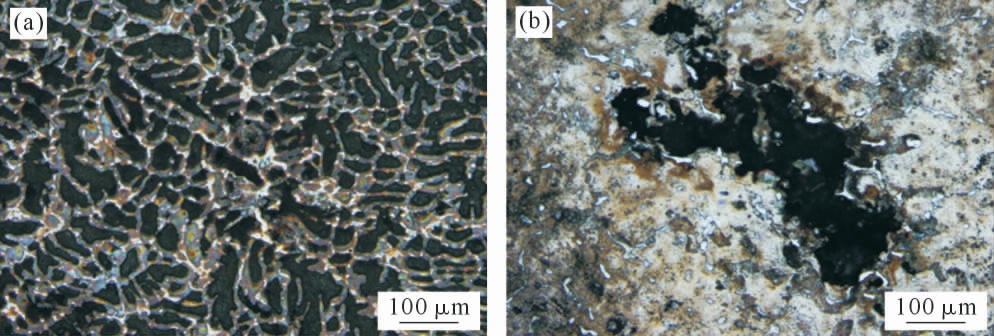

从EIS 拟合结果(表2)中得知,AZ41 合金的Rct值随着浸泡时间的延长而增加,而AZ91 合金的Rct值则随着浸泡时间的延长略微下降,即腐蚀初期AZ41 合金的耐蚀性能随浸泡时间延长而提高,AZ91 合金的耐蚀性有所下降。图7 中AZ41 和AZ91 合金浸泡24 h 和120 h 的宏观腐蚀形貌与性能具有一致性。为了解这种趋势发生的原因,本文进一步对AZ41 和AZ91 合金浸泡24 h 后去除腐蚀产物的腐蚀形貌进行观察。如图9 所示,AZ41 合金在去除腐蚀产物后,α-Mg 基体腐蚀较为均匀,过饱和α-Mg 相和β-Mg17Al12 共晶组织的连续网络显露出来;与之相反,AZ91 合金表面腐蚀不均匀,出现了较深的腐蚀坑。

图9 合金浸泡24 h 后去除腐蚀产物的光镜形貌图:(a)AZ41,(b)AZ91

Fig.9 Optical morphology of alloys with corrosion product removed after 24 h immersion:(a)AZ41,(b)AZ91

Grimm 等[8]研究发现,增加过饱和α-Mg 相的连续性比增加β-Mg17Al12 相的连续性对阻碍腐蚀扩展更有效,过饱和α-Mg 相在完全相互连接时可能作为腐蚀屏障。该研究建立了合金的腐蚀速率和过饱和α-Mg+β-Mg17Al12 共晶组织连续性之间的定量关系,即尽管β-Mg17Al12 相本身是不连通的,但连续的过饱和α-Mg 相对于抑制腐蚀扩展具有重要的影响。铸态AZ41 合金中过饱和α-Mg 相和β-Mg17Al12 相形成的连续网络在合金的腐蚀扩展过程中具有屏障作用,这导致了AZ41 合金的Rct 值逐渐增大;而铸态AZ91 合金由于不连通的β-Mg17Al12 与α-Mg基体耦合,形成了大量微区电偶,随着浸泡时间延长,AZ91 合金表面在120 h 时表现出明显的局部腐蚀。

4 结论

(1)与AZ41 合金相比,浸泡初期AZ91 合金表面的氧化膜相对完整且化学稳定性更高,在腐蚀初期起到保护作用,这导致AZ91 合金浸泡初期的耐蚀性能优于AZ41 合金。

(2)随浸泡时间延长,AZ41 合金中过饱和α-Mg和β-Mg17Al12 离异共晶组织形成的连续网络阻碍了合金的腐蚀扩展;AZ91 合金中不连通的完全离异共晶β-Mg17Al12 相与α-Mg 基体耦合产生较多微区电偶,出现明显的局部腐蚀现象。

[1] PARDO A, MERINO M C, COY A E, et al. Influence of microstructure and composition on the corrosion behaviour of Mg/Al alloys in chloride media[J].Electrochimica Acta, 2008,53(27):7890-7902.

[2] FENG H,LIU S H,DU Y,et al.Effect of the second phases on corrosion behavior of the Mg-Al-Zn alloys[J].Journal of Alloys and Compounds,2017,695:2330-2338.

[3] 丁文江,吴玉娟,彭立明,等.高性能镁合金研究及应用的新进展[J].中国材料进展,2010,29(8):37-45.DING W J, WU Y J, PENG L M, et al. Research and application development of advanced magnesium alloys[J]. Materials China,2010,29(8):37-45.

[4] 张永君,严川伟,王福会,等.镁的应用及其腐蚀与防护[J].材料保护,2002,35(4):4-6.ZHANG Y J,YAN C W,WANG F H,et al.Application,corrosion and protection of magnesium and its alloys[J]. Materials Protection,2002,35(4):4-6.

[5] 张新,张奎.镁合金腐蚀行为及机理研究进展[J].腐蚀科学与防护技术,2015,27(1):78-84.ZHANG X, ZHANG K. Research progress in corrosion behavior and mechanism of magnesium alloys[J]. Corrosion Science and Protection Technology,2015,27(1):78-84.

[6] 吴振宁,李培杰,刘树勋,等.镁合金腐蚀问题研究现状[J].铸造,2001,50(10):583-586.WU Z N,LI P J,LIU S X,et al.Present state of researchon corrosion of magnesium alloys[J].Foundry,2001,50(10):583-586.

[7] ESMAILY M,SVENSSON J E,FAJARDO S,et al.Fundamentals and advances in magnesium alloy corrosion[J].Progress in Materials Science,2017,89:92-193.

[8] GRIMM M,LOHMULLER A,SINGER R F,et al.Influence of the microstructure on the corrosion behaviour of cast Mg-Al alloys[J].Corrosion Science,2019,155:195-208.

[9] BAHMANI A,ARTHANARI S,SHIN K S.Formulation of corrosion rate of magnesium alloys using microstructural parameters[J].Journal of Magnesium and Alloys,2020,8(1):134-149.

[10] LI J,JIANG Q,SUN H,et al.Effect of heat treatment on corrosion behavior of AZ63 magnesium alloy in 3.5wt.% sodium chloride solution[J].Corrosion Science,2016,111:288-301.

[11] SONG G L,ATRENS A,DARGUSCH M.Influence of microstructure on the corrosion of diecast AZ91D[J].Corrosion Science,1999,41(2):249-273.

[12] ZENG G, XIAN J W, GOURLAY C M. Growth of Al8Mn5 intermetallic inAZ91:Magnesium Technology 2017[C].Cham:Springer International Publishing,2017.85-92.

[13] KANG J H,PARK J,SONG K, et al. Microstructure analyses and phase-field simulation of partially divorced eutectic solidification in hypoeutectic Mg-Al alloys[J].Journal of Magnesium and Alloys,2022,10(6):1672-1679.

[14] NAVE M D, DAHLE A K, STJOHN D H. Eutectic growth morphologies in magnesium-aluminium alloys[M]//KAPLAN H I,HRYN J N, CLOW B B. Magnesium Technology 2000. New York:John Wiley Sons,Inc.,2000:233-242.

Sons,Inc.,2000:233-242.

[15] LUNDER O, LEIN J E, AUNE T K, et al. The role of Mg17Al12 phase in the corrosion of Mg alloy AZ91[J].Corrosion,1989,45(9):741-748.

[16] SINGH RAMAN R K.The role of microstructure in localized corrosion of magnesium alloys[J].Metallurgical and Materials Transactions A,2004,35(8):2525-2531.

[17] ZENG G, XIAN J W, GOURLAY C M. Nucleation and growth crystallography of Al8Mn5 on B2-Al(Mn,Fe) in AZ91 magnesium alloys[J].Acta Materialia,2018,153:364-376.

[18] ZHANG T, MENG G, SHAO Y, et al. Corrosion of hot extrusion AZ91 magnesium alloy. Part II: Effect of rare earth element neodymium (Nd) on the corrosion behavior of extruded alloy[J].Corrosion Science,2011,53(9):2934-2942.

[19] SONG G L, SHI Z. Corrosion mechanism and evaluation of anodized magnesium alloys[J].CorrosionScience,2014,85:126-140.

[20] CHEN J, WANG J, HAN E, et al. AC impedance spectroscopy study of the corrosion behavior of an AZ91 magnesium alloy in 0.1 M sodium sulfate solution[J]. Electrochimica Acta, 2007, 52(9):3299-3309.

[21] ZHANG Y, YAN C, WANG F, et al. Electrochemical behavior of anodized Mg alloy AZ91D in chloride containing aqueous solution[J].Corrosion Science,2005,47(11):2816-2831.

[22] WANG L,SHINOHARA T,ZHANG B P.XPS study of the surface chemistry on AZ31 and AZ91 magnesium alloys in dilute NaCl solution[J].Applied Surface Science,2010,256(20):5807-5812.

[23] ATRENS A,LIU M,ABIDIN N I Z,et al.Corrosion of magnesium(Mg)alloys and metallurgical influence[M]//SONG G L.Corrosion of Magnesium Alloys.Amsterdam:Elsevier,2011:117-165.

[24] ESMAILY M, BLUCHER D B, SVENSSON J E, et al. New insights into the corrosion of magnesium alloys-the role of aluminum[J].Scripta Materialia,2016,115:91-95.

[25] ZHAO M C, SCHMUTZ P, BRUNNER S, et al. An exploratory study of the corrosion of Mg alloys during interrupted salt spray testing[J].Corrosion Science,2009,51(6):1277-1292.

[26] JEONG H, CHO J. Characterization of films fabricated on AZ31 magnesium alloy by heat treatment and immersion methods[J].Surface and Coatings Technology,2018,354:342-350.