随着矿山选矿业的发展,选矿设备越来越向大型化发展,尤其是大型半自磨机因减少了选矿流程,更是成为大型矿山选矿的首选设备[1],国内已经投入使用的大型半自磨机最大直径达到了11 m[1-2]。大型半自磨机所用的磨球和衬板是其主要的易磨损部件,衬板起着保护磨机筒体及提升磨球和物料的作用,磨球则起到破碎和碾磨矿石的作用。由于矿用磨机采用湿磨方式磨矿,矿石中的酸性离子溶入到矿浆中从而使矿浆表现出一定的酸性,因此在矿山使用的磨机衬板除了承受矿石的磨损外,还要承受一定的矿浆腐蚀作用。这就要求矿用磨机衬板既具有一定的硬度和韧性抵抗磨球和矿石的磨损和冲击,又要有一定的抗腐蚀能力抵抗矿浆的腐蚀作用[3-5]。为此,江西铜业集团(德兴)铸造有限公司与西安理工大学合作开展了铜矿选矿用大型半自磨机(φ10.37 m×5.19 m)筒体衬板的研制,以期保证大型半自磨机筒体衬板的使用周期并提高衬板的使用寿命。

1 半自磨机使用工况

德兴铜矿属于特大型斑岩铜矿,斑岩矿石和千枚岩矿石矿量之比为3∶7。矿石中平均元素含量(质量分数,%)为0.45 Cu、2 S、0.2 Au,0.01 Mo、0.007 As。金属矿物以黄铜矿、黄铁矿、赤铁矿和磁铁矿为主,少量辉钼矿。脉石矿物以石英、绢云母、绿泥石、碳酸盐为主;铜矿物以黄铜矿为主(占80%~85%),其次是黝铜矿—砷黝铜矿、辉铜矿、斑铜矿(表生带有孔雀石、蓝铜矿、铜蓝等)[6]。矿石普氏硬度为f6~8,属于中等硬度矿石。矿石中含有S2-离子,在磨机运行过程中S2-离子溶入到矿浆中,并被氧化为 离子,所以铜矿选矿磨机中矿浆的性质为中性偏酸性,pH 值5~7。

离子,所以铜矿选矿磨机中矿浆的性质为中性偏酸性,pH 值5~7。

德兴铜矿磨矿所用的φ10.37 m 大型半自磨机技术参数如表1 所示。

表1 φ10.37 m半自磨机的技术参数

Tab.1 Technical parameters of φ10.37 m semi-autogenous mill

?

2 衬板材质

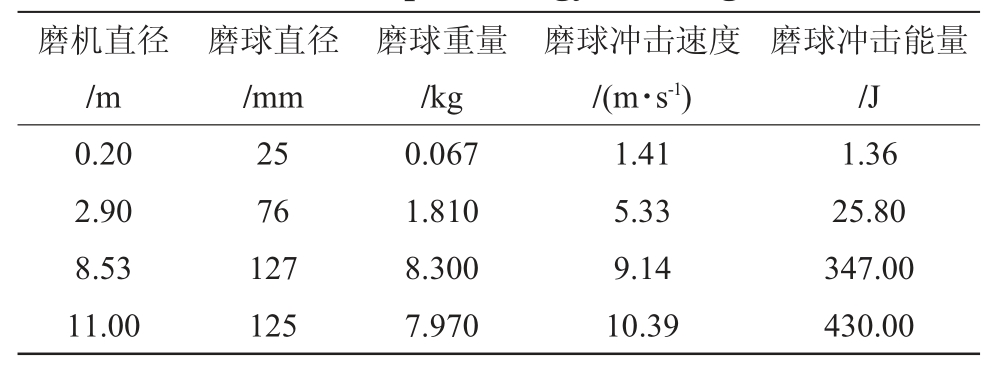

大型半自磨机矿石入磨尺寸比较大,最大可达250 mm,采用的磨球直径也比较大(≥120 mm),造成磨球和矿石对衬板产生很大的冲击作用。磨球的冲击能量随着磨机及磨球直径的增加而增大,如表2 所示。因此对大型半自磨机筒体衬板的首要要求是:在磨机运行过程中衬板不发生断裂。

表2 磨机和钢球直径与单个钢球的冲击能量关系

Tab.2 Relationship between the diameter of the mill and steel ball and the impact energy of a single steel ball

?

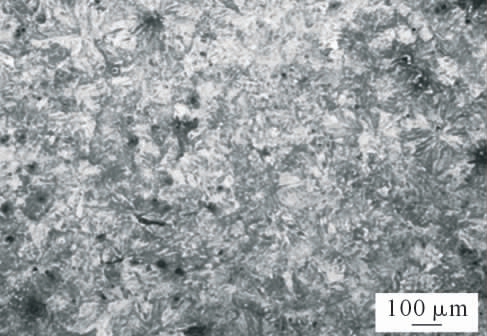

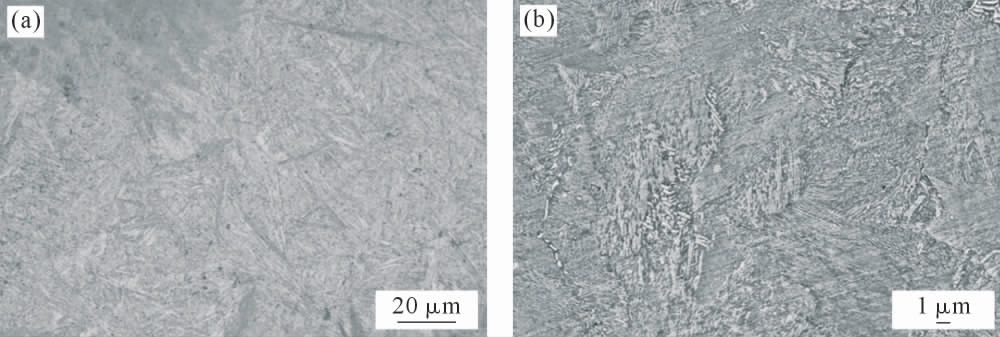

在参考国内外半自磨机衬板材质资料的基础上[8-14],我们确定了直径φ10.37 m 大型半自磨机筒体衬板的材质及组织,即高碳铬钼镍钢和珠光体组织,其化学成分(质量分数,%) 为:0.6~0.8 C、2.0~3.5 Cr、0.3~0.6 Mo、0.3~0.6 Ni。为了保证衬板的形状和尺寸精度,采用树脂砂造型。由于半自磨机筒体衬板质量和壁厚均较大(衬板结构优化后的高度为325 mm,最大壁厚为340 mm),冷速较慢,所以铸态组织晶粒相对比较粗大,主要为珠光体组织,如图1 所示。衬板的铸态硬度30 HRC左右,冲击韧性30~35 J/cm2(无缺口试样)。为了提高衬板的综合力学性能,保证衬板的使用寿命,对衬板进行了淬火+高温回火热处理(即调质处理)。热处理工艺参数为900~980 ℃淬火+500~620 ℃回火。热处理后的衬板显微组织如图2 所示,为细小的珠光体组织(即回火索氏体)+少量二次碳化物(图2 (b) 中白色颗粒物)。热处理后衬板的性能为:硬度35~42 HRC,冲击韧性≥60 J/cm2(无缺口试样)。半自磨机筒体衬板经过化学成分及热处理组织和性能调整[11],配以衬板的结构优化设计[15],在铜矿φ10.37 m 大型半自磨机上应用,其使用寿命稳定保持在4 个月,达到了该半自磨机衬板使用寿命的要求,取得了较好的使用效果。

图1 铸态时衬板的组织

Fig.1 As-cast microstructure of the liner

图2 热处理后衬板的组织:(a)光镜组织,(b)扫描电镜组织

Fig.2 Microstructure of the liner after heat treatment:(a)OM image,(b)SEM image

3 衬板的失效分析

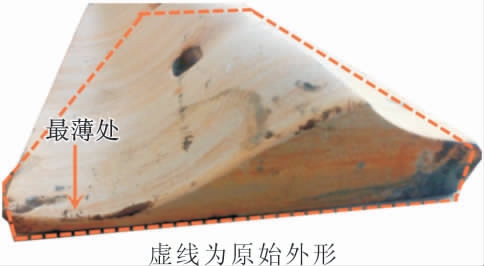

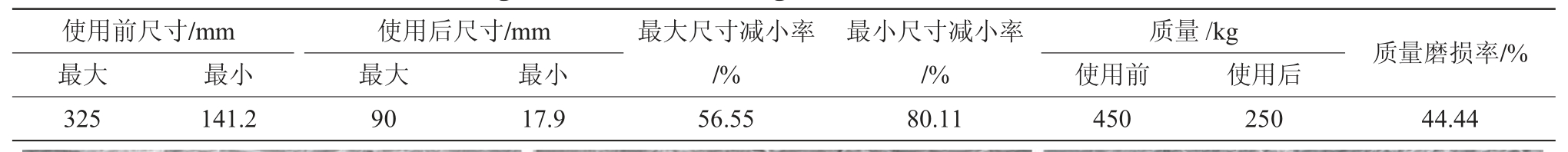

装机运行4 个月前后大型半自磨机衬板的轮廓形貌如图3 所示。可以看出,衬板的工作表面磨损比较严重,尤其是衬板最薄的部位(最小尺寸处),如果再使用下去,衬板就有可能在此处发生断裂。使用后衬板的尺寸和质量如表3 所示。衬板的最大尺寸处减小了183.8 mm,最小尺寸处减小了72.1 mm,质量减少了200 kg,质量磨损率为44.44%。

图3 衬板使用后的宏观形貌

Fig.3 Macroscopic morphology of the liner after use

表3 衬板使用前后尺寸和重量的变化

Tab.3 Changes in the size and weight of the liner before and after use

?

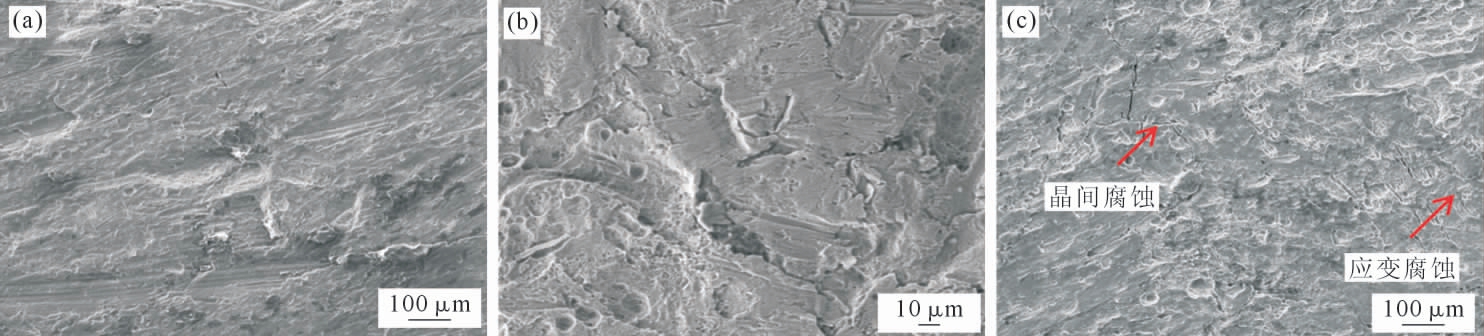

衬板使用后的磨损表面微观形貌如图4 所示。从中可以看出,衬板的磨损表面有犁沟、塑性变形、显微切削和腐蚀坑等形貌。犁沟是比较圆滑的矿石粒子在衬板表面划过后留下的痕迹;塑性变形一方面是磨球和矿石冲击作用引起,另一方面是尺寸较大圆滑粒子碾压过衬板表面形成;显微切削是比较尖锐的矿石粒子划过衬板表面而对衬板表面产生切削作用形成,犹如刀具对衬板产生的切削;腐蚀形貌是矿浆中的铜离子和硫酸根离子与衬板发生化学反应,以及矿浆中的浆料在衬板表面产生的电化学反应而形成。

图4 衬板使用后的磨损表面微观形貌:(a)犁沟和塑性变形形貌,(b)切削、塑变和腐蚀形貌,(c)腐蚀形貌

Fig.4 Microstructure of the worn surface of the liner after use:(a)groove and plastic deformation morphology,(b)cutting,plastic and corrosion morphology,(c)corrosion morphology

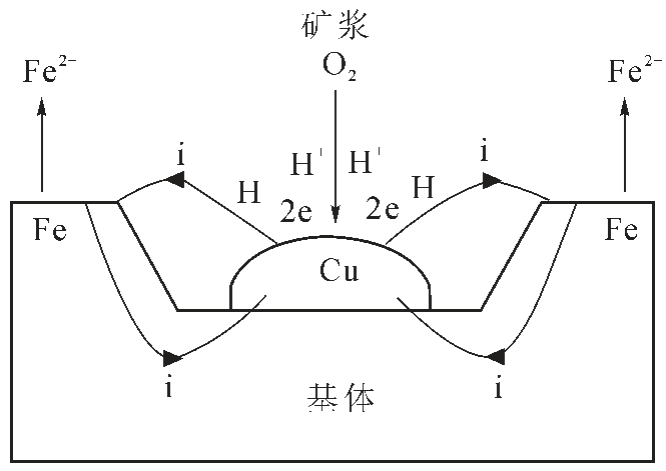

德兴铜矿的铜矿石以黄铜矿(CuFeS2)为主,在半自磨机磨矿运行过程中,矿石中的Cu2+离子、S2-离子及 根离子(由S2-离子氧化形成)进入矿浆中,使矿浆呈现酸性。尽管加入石灰中和矿浆,但矿浆总体上还是略偏酸性(弱酸性)。矿浆中的Cu2+离子接触衬板后,会与衬板中的Fe 原子发生置换反应,即[16]:

根离子(由S2-离子氧化形成)进入矿浆中,使矿浆呈现酸性。尽管加入石灰中和矿浆,但矿浆总体上还是略偏酸性(弱酸性)。矿浆中的Cu2+离子接触衬板后,会与衬板中的Fe 原子发生置换反应,即[16]:

生成的单质铜依附在衬板表面,可以隔离浆料介质与衬板的接触而减缓腐蚀,但在矿石粒子的磨损作用下铜单质很快被磨掉。此外,铜沉积在犁沟疲劳或腐蚀坑里,还会与铁形成原电池,进而促进电化学腐蚀的发生。铁铜原电池示意图如图5 所示[16]。珠光体组织是由铁素体和渗碳体组成的,因二者的电位差不同,在矿浆中离子的作用下也会形成原电池,从而发生电化学腐蚀。腐蚀坑的形成,起因在于材料中的夹杂物:①MnS,其会逐渐溶解到矿浆中而在衬板表面形成凹坑[17];②氧化物,其与衬板材料间的界面原子排列不规则,活性较高而优先被腐蚀,造成氧化夹杂物脱离形成凹坑[18-19]。凹坑底部腐蚀电位低,成为阳极造成铁原子失去电子成为铁离子(Fe2+)而进入到矿浆中去,形成腐蚀坑。随着这个电化学反应的持续进行,腐蚀坑会越来越深。矿浆中存在的S2-离子及 根离子使矿浆具有电解质性质,从而促进了衬板的腐蚀发生。因此,在铜矿石磨矿过程中磨机衬板的腐蚀主要还是以电化学腐蚀为主。

根离子使矿浆具有电解质性质,从而促进了衬板的腐蚀发生。因此,在铜矿石磨矿过程中磨机衬板的腐蚀主要还是以电化学腐蚀为主。

图5 铜铁原电池腐蚀示意图[16]

Fig.5 Schematic diagram of copper-iron galvanic cell corrosion[16]

衬板的磨损表面形貌除了犁沟、塑性变形、显微切削和腐蚀坑外,还存在晶间腐蚀和应变腐蚀(图4(c))。多晶材料的晶界是原子排列较为疏松、紊乱的区域,容易产生杂质原子富集(偏析)、晶界吸附、第二相的沉淀析出及夹杂物等现象,即存在着显著的化学、物理性质不均匀性。这些不均匀性造成了晶界优先晶内发生化学腐蚀和电化学腐蚀而形成了晶间腐蚀。在大尺寸磨球和矿石的冲击作用及矿石粒子的犁沟作用下,衬板的表面发生较大的塑性变形,从而形成了应变差异电池,即变形峰顶为阳极,变形沟底为阴极,产生应变及应力腐蚀[17]。这2 种腐蚀类型的存在,割裂了晶粒之间的结合,形成了磨损表面裂纹,从而加重了磨损表面材料的流失。因此在腐蚀介质存在时,腐蚀促进了材料的磨损,而磨损反过来又促进了材料的腐蚀。所以在有腐蚀介质存在的磨料磨损环境中,材料的选择还要适当考虑提高其耐腐蚀性。

影响大型半自磨机衬板使用寿命的因素还有铸造缺陷,在衬板的铸造生产过程中,一是要保证钢液的冶金质量,即保证钢液中夹杂物少和含气量少(夹杂物的存在一方面降低衬板的强度和韧性,另一方面促进腐蚀坑的形成);二是保证铸造质量,尤其是孔洞类缺陷少,如缩孔、缩松、气孔、渣孔等,由此保证衬板的强度和韧性,防止在磨机运转过程中衬板发生断裂。

4 结论

(1)在介绍铜矿大型半自磨机使用工况和环境前提下,确定了大型半自磨机衬板的材质、组织和性能。配合衬板形状和结构的优化设计,使衬板的使用寿命稳定在4 个月。

(2)分析了大型半自磨机衬板的失效机制和衬板使用寿命的影响因素,衬板的磨损失效机制主要有犁沟塑变疲劳磨损、显微切削磨损和腐蚀磨损。

(3)保证大型半自磨机衬板的使用寿命,必须注意衬板的内在质量,即数量少的夹杂和尽量没有孔洞类铸造缺陷。

[1] 王建绒.半自磨技术在选矿行业中应用及发展[J].世界有色金属,2022(14):161-164.WANG J R. Application and development trend of semi-autogenous grinding process in mine beneficiation[J].World Nonferrous Metals,2022(14):161-164.

[2] 聂明哲,刘晋宁,李琦,等.鹿鸣矿业φ10.97 m×7.16 m 半自磨机筒体衬板优化[J].矿山机械,2022,50(8):77-80.NIE M Z, LIU J N, LI Q, et al. Optimization of tube liner of φ10.97 m×7.16 m semi-autogenous mill in Luming Mining[J].Mining&Processing Equipment,2022,50(8):77-80.

[3] 龙骏,郑开宏,郑志斌,等.铜矿湿磨用球磨机合金钢衬板的腐蚀磨损失效分析 [J]. 特种铸造及有色合金,2017, 37(7):759-762.LONG J,ZHENG K H,ZHENG Z B,et al.Corrosion-wear failure analysis of wet-grinding ball mill liner in the slurryof copper mine[J].Special Casting&Nonferrous Alloys,2017,37(7):759-762.

[4] 刁晓刚,李卫,陈佳侠,等.国内某铁矿半自磨机衬板磨损失效分析[J].矿山机械,2019,47(12):30-34.DIAO X G,LI W,CHEN J X,et al.Wear failure analysis on liner of SAG mill in adomestic iron mine[J]. Mining & Processing Equipment,2019,47(12):30-34.

[5] 陈佳侠,张会友,刁晓刚,等.国外某铜矿半自磨机铸钢衬板失效分析[J].铸造,2020,69(5):443-447.CHEN J X,ZHANG H Y,DIAO X G,et al.Failure analysis of cast steel liner for semi-autogenous mill in a copper mine at abroad[J].Foundry,2020,69(5):443-447.

[6] 夏华龙.浅谈德兴铜矿矿石性质与铜精矿品位[J].江西有色金属,2001,15(1):20-23.XIA H L. The characteristics of copper ore and grade of copper concentrate in Dexing copper mine[J].Jiangxi Nonferrous Metals,2001,15(1):20-23.

[7] 张清.磨机衬板用钢及其发展[J].水利电力机械,1987(4):45-51.ZHANG Q. Steel for mill lining and its development[J]. Water Conservancy&Electric Power Machinery,1987(4):45-51.

[8] PEREIRA J I,MACHADO P C,PENAGOS J J,et al.Wear characterization from field and laboratory tests of pearlitic steels used for SAG mill liners[J].Wear,2017,376-377:36-45.

[9] ROYSTON D.Semi-autogenous grinding (SAG)mill liner design and development[J].Mining,Metallurgy&Exploration,2007,24:121-132.

[10] 帕克斯J L,顾琦.论自磨机与半自磨机的衬板寿命(二)[J].国外金属矿山,1990(12):73-76.PARKES J L, GU Q. On the liner life of autogenous mill and se mi-autogenousmill(Ⅱ)[J].Foreign Metal Mining,1990(12):73-76.

[11] 贾晓帅,张志伟,黄雨,等.大型半自磨机衬板成分优化模拟分析[J].金属热处理,2017,42(5):1-8 JIA X S,ZHANG Z W,HUANG Y,et al.Simulation and analysis on chemical composition optimization of large semi-autogenous mill liner[J].Heat Treatment of Metals,2017,42(5):1-8.

[12] 王虎.半自磨机耐磨铸钢衬板的开发与应用[J].科技创新导报,2013(18):82.WANG H. Development and application of wear-resistant cast steel liner for semi-autogenous mill[J]. Science and Technology Innovation Herald,2013(18):82.

[13] 李占长,黄雨,付向上,等.大型半自磨机衬板的选材与制备[J].铸造技术,2019,40(2):143-146.LI Z C, HUANG Y, FU X S.et al. Material selection of large semi-autogenous grinding mill liners[J].Foundry Technology,2019,40(2):143-146.

[14] 陈天乐,肖庆飞,任英东,等.半自磨机结构与筒体衬板研究进展及发展趋势[J].化工矿物与加工,2022,51(2):35-40.CHEN T L,XIAO Q F,REN Y D,et al.Research progress and development trend of structure and shell liners of semi-autogenous mill[J].Industrial Minerals&Processing,2022,51(2):35-40

[15] 方志坚.大山厂半自磨系统的技术创新与改造[J].铜业工程,2014(6):44-50.FANG Z J. Technical innovation and transformation of semi-auto grinding system at Dashan concentrator[J]. Copper Engineering,2014(6):44-50.

[16] 黄汝清,麻日来,吕振林,等.Cu2+对低铬白口铸铁腐蚀磨损的影响[J].铸造,2008,57(7):701-703.HUANG R Q,MA R L,LYU Z L,et al.Effect of Cu2+ion on corrosive-wear behavior of low chromium white cast iron[J].Foundry,2008,57(7):701-703.

[17] 胡锦榛,任英,张继,等.MnS 夹杂物诱发钢材点蚀综述[J].中国冶金,2022,32(11):18-31.HU J Z, REN Y, ZHANG J, et al. Review on pitting corrosion of steel induced by MnS inclusions[J]. China Metallurgy, 2022, 32(11):18-31.

[18] 李德发,吴开明,官计生,等.夹杂物属性对NM500 耐磨钢腐蚀性能的影响[J].金属热处理,2019,44(11):81-84.LI D F, WU K M, GUAN J S, et al. Effect of inclusion types on corrosion resistance of NM500 wear-resistant steel[J].Heat Treatment of Metals,2019,44(11):81-84.

[19] 杨轶轩,阳晋,张威,等.夹杂物对Q235 钢耐腐蚀行为的影响[J].工程科学学报,2020,42(S1):27-33.YANG Y X, YANG J, ZHANG W, et al. Effect of inclusions on corrosion resistance of carbon steel[J]. Chinese Journal of Engineering,2020,42(S1):27-33.

[20] 何奖爱,王玉玮.材料磨损与耐磨材料[M].沈阳:东北大学出版社,2001.HE J A, WANG Y W. Material wear and wear resistant materials[M].Shenyang:Northeast University Press,2001.