盾构机是一种使用盾构法施工的隧道掘进机,广泛用于地铁、铁路、公路等隧道工程[1-2]。盾构机刀圈是隧道挖掘过程中直接与硬质岩石接触的零件,是工作中受磨损最严重的零件之一[3-5]。H13 钢是一种常作为滚刀刀圈的材料,在盾构施工工程中,由于工作环境恶劣容易出现刀圈偏磨、断裂、崩刃等情况,具备单一性能的材料已不能满足工况需求,因此,各种陶瓷颗粒增强耐磨材料受到越来越多的研究者重视[6-7]。颗粒增强金属基复合材料兼具陶瓷颗粒优良的硬度、模量以及耐磨性能,在诸多工程中得到广泛应用,从而取代传统耐磨钢铁材料[8]。颗粒增强金属基复合材料的主要工艺有粉末冶金法、喷射沉积法、液态浸渗法、原位复合法等,由于通过原位反应生成法获得的增强颗粒与基体界面干净、无污染、润湿性好、界面结合强度高,增强体尺寸细小,制备工艺相对简单、成本低等优点,成为颗粒增强金属基复合材料领域研究的热点[9-11]。常作为增强体的陶瓷颗粒主要有WC、SiC、ZTA、TiC 等[12-15]。由于碳化铌(NbC)具有高硬度、高熔点(3 610 ℃)、高弹性模量、良好的耐磨性和化学稳定性,可均匀地分布在钢或铁基体中,并与钢或铁基体之间形成良好的界面,故可作为钢基复合材料的理想增强材料[16-17]。

目前所常用的陶瓷颗粒增强钢铁基复合材料制备工艺存在不足,如设备要求较高、界面结合性较差等问题。通过原位反应法制备陶瓷增强钢铁基复合材料,避免了增强相与金属基体相容性差的问题,使得增强相与基体之间界面结合牢固、界面整洁无污染。因此,本文采用重力铸造通过原位自生的方法研究原位自生NbC/H13 钢复合材料,研究了在不同体积分数下NbC/H13 钢复合材料的微观组织、力学性能及三体磨料磨损性能的影响。

1 实验材料及方法

以NbC 作为增强相,选取H13 钢为基体,引入增强相体积分数为1%、3%、5%,从而制备出不同体积分数的NbC/H13 钢复合材料。所用H13 钢的化学成分(质量分数,%)为:0.32~0.45 C,0.80~1.20 Si,0.20~0.50 Mn,4.75~5.50 Cr,1.10~1.75 Mo,0.80~1.20 V,P≤0.03,S≤0.03。采用150 kg 中频感应电炉进行熔炼,浇铸温度设定为(1 600±15)℃。

采用线切割切取金相试样,用金刚石磨盘预磨,再用砂纸进行精磨,最后对试样抛光,使用4%(体积分数)的硝酸酒精进行腐蚀。通过光学显微镜观察试样的显微组织结构。利用ZEISSEVO18-21-57型扫描电镜对复合材料的组织形貌进行观察,采用冲击试验机(JBT-50)对复合材料进行冲击韧性测试,选用尺寸为10 mm×10 mm×55 mm 的夏比无缺口试样,每组试样选取3 个冲击试样,取3 个试样的平均值作为复合材料的冲击韧性值。

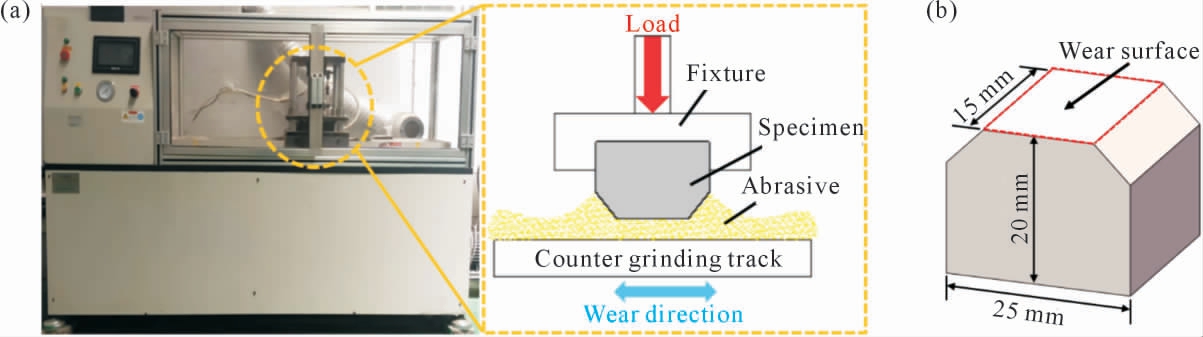

NbC/H13 钢复合材料的耐磨性能在MFG-800SQ往复式三体磨料磨损试验机上测试,如图1 所示。图1(a)为往复式三体磨料磨损试验机及磨损原理示意图,往复式磨料磨损试样的形状和尺寸见图1(b),为了更好地使磨料送入试样与导轨之间,根据磨损方向在试样的磨损表面上提供45°角。施加的载荷为600 N,在正式开始磨损试验之前,先进行30 min 预磨损,以确保试样具有稳定的磨损接触表面,间隔30 min 取出一次样品,并在超声波清洗机中清洗,然后称重并记录以获得每30 min 研磨导致的质量损失,并将其转换为体积损失。磨料使用粒度约为350~212 μm 的石英砂。

图1 往复式磨料磨损示意图及磨损试样图:(a)往复式三体磨料磨损试验机及磨损原理示意图,(b)往复式三体磨料磨损试样示意图

Fig.1 Schematic diagram of reciprocating abrasive wear and wear specimen:(a)reciprocating three-body abrasive wear testing machine and schematic diagram of wear principle,(b)reciprocating three-body abrasive wear specimen

2 实验结果及分析

2.1 NbC/H13 钢复合材料的微观组织

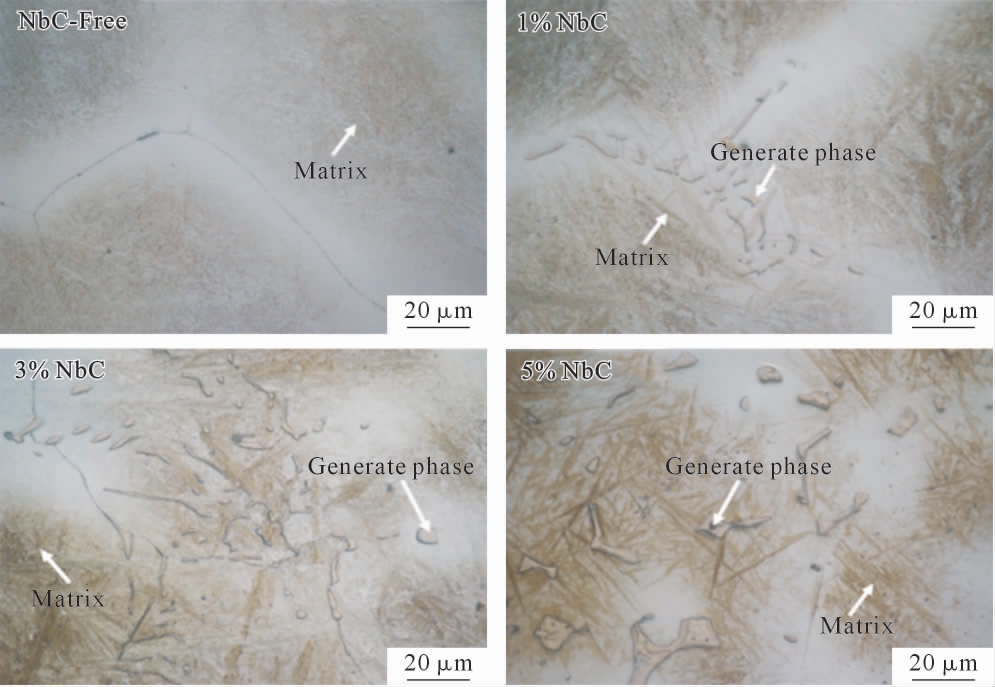

铸态H13 钢存在着粗大的枝晶,其组织主要为下贝氏体、马氏体和乳白色部分的残余奥氏体,枝晶偏析严重,分布着一些尺寸较大的一次碳化物[18]。图2 为不同体积分数下NbC/H13 钢复合材料的金相组织,从NbC-Free H13 钢中可以看出,经过硝酸酒精腐蚀过后乳白色部分为残余奥氏体,其余部分为马氏体和碳化物,在1%NbC/H13(体积分数)钢复合材料中可以观察深褐色生成相沿枝晶臂具有网状形态。随着NbC 体积分数的增加,生成相的形态从网状形态逐渐向棒状和颗粒状形态转变,粗大的生成相归因于Ostwald 熟化[19]。为了进一步验证复合材料生成相的组成,利用SEM、EDS 分析判断其物相。

图2 金属基体材料和复合材料金相显微图

Fig.2 OM images of the metal matrix and composites

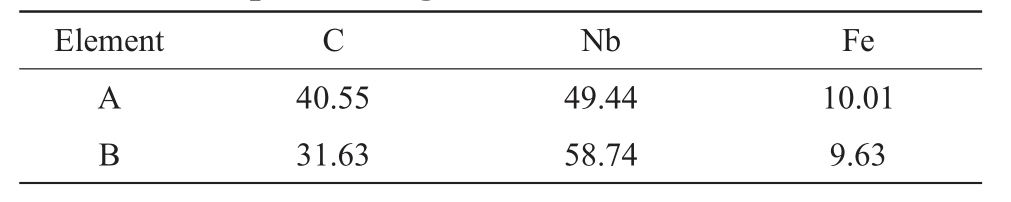

图3 为不同体积分数下NbC/H13 钢复合材料的SEM 图像。从图中可以观察到复合材料的每组样品中都含有弥散分布的白色相,其白色相的形态以网状、棒状、颗粒状的形式分布在灰色基体中。图4 中EDS 面能谱图表明,Nb 强烈集中在白色相中。表1 为图4 中A、B 点元素的组成,A 和B 点元素主要由C 和Nb 组成,根据上述分析,确认白色相为NbC。

表1 图4中点的主要元素EDS分析结果(原子分数,%)

Tab.1 EDS analysis results of themain elements at thepoint in Fig.4(atomic fraction,%)

?

图3 金属基体材料和复合材料SEM 图

Fig.3 SEM images of the metal matrix and composites

图4 白色相的面能谱图

Fig.4 Surface scan of white phase

2.2 NbC/H13 钢复合材料的力学性能

金属基体材料和复合材料的抗冲击性能如图5所示。与大多数金属基复合材料一样,在钢基体中加入陶瓷颗粒通常会导致延展性和韧性降低,以换取更高的硬度和耐磨性[20]。从图中可以看出,与金属基体相比,各个NbC/H13 钢复合材料冲击韧性均大幅降低,且随着复合材料中NbC 体积分数的提高,其冲击韧性呈降低趋势。当复合材料中NbC 体积分数为5%时,其冲击韧性达到最低值6.5 J。其原因是NbC 增强相对金属基体具有严重的割裂效应,NbC增强相的存在相对于金属基体来说相当于一种缺陷,增强相尖角处容易产生应力集中。当复合材料承受载荷时,裂纹最易在颗粒尖角萌生并贯穿基体而破坏,因此当复合材料中NbC 体积分数升高时其冲击韧性会降低。

图5 不同体积分数下NbC/H13 钢复合材料的冲击韧性

Fig.5 Mechanical properties of NbC/H13 steel composites at different volume fractions

图6 为金属基体材料及复合材料的冲击断口SEM 形貌,通过对断口形貌分析,判断出复合材料的断裂机理。NbC-Free H13 钢表面断裂相对平坦,具有解理面和断裂台阶,断裂类型为脆性断裂中的解理断裂。随着NbC 相的加入,断口上的解理步数减少,出现一定数量的扇形河流花样,同时发现了撕裂棱的存在,为准解理断裂。这是由于材料在受冲击时,变形区域内特别是增强相周围产生应力集中,当应力集中较大时,只有通过裂纹来释放应力,不同部位萌生的裂纹扩展后,以塑性方式撕裂其他残余连接部分,当达到一定临界点时就会发生裂纹扩展导致断裂。

图6 金属基体材料及复合材料的冲击断口SEM 形貌图

Fig.6 SEM Morphology of impact fractures of metal matrix and composites

2.3 NbC/H13 钢复合材料的三体磨料磨损性能

图7 显示了基体材料和复合材料的体积损失。从图中可以看出,随着时间的延长,金属基体材料的体积损失量升高,而复合材料的体积损失量相较于金属基体的体积损失量都要小得多。在磨损试验中,NbC 作为增强相弥散分布在H13 钢基体周围,能很好地为基体提供保护作用。随着NbC 含量的增加,NbC 相逐渐被颗粒取代且分布更加的密集,样品更加的抗磨,体积损失量最小。通过对比发现,含有5%NbC/H13(体积分数)钢复合材料是NbC-Free H13 钢的2.1 倍。

图7 金属基体材料和复合材料的体积损失量

Fig.7 Volume loss of the metal matrix and composites

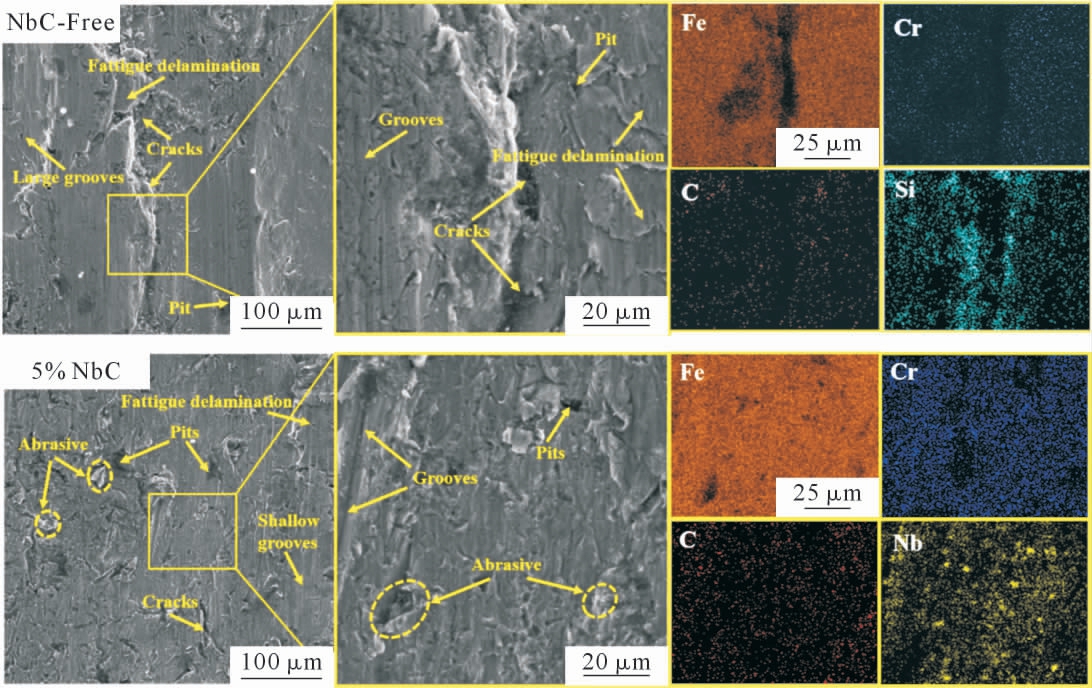

通过SEM 和EDS 分析了复合材料的磨损形貌,如图8 所示。从图中可以看出,金属基体材料的塑性变形比较严重,三体磨料磨损后产生了较深的犁沟。而复合材料的磨损形貌较金属基体的磨损形貌相比只是产生了较浅的磨痕,当复合材料增强相NbC 达到5%(体积分数)时,生成相形态从网状逐渐转变成小棒状和颗粒状且分布越加密集,减少了基体与磨料直接接触的机会。在磨损过程中,在硬度较低的基体区先发生磨损,从而导致NbC 增强相缓慢突起,突起的NbC 增强相承担主要磨损,并开始保护NbC 增强相周围的基体不受磨料颗粒切入。NbC增强相的引入大大降低了材料的磨损。

图8 金属基体材料和复合材料的磨损形貌

Fig.8 Wear morphology of the metal matrix and composites

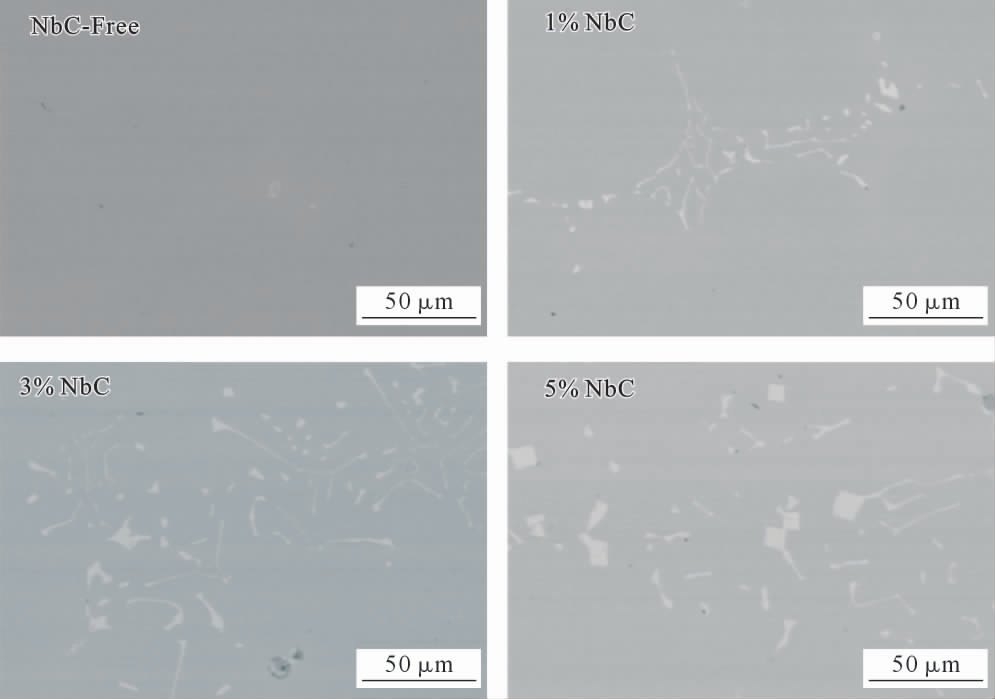

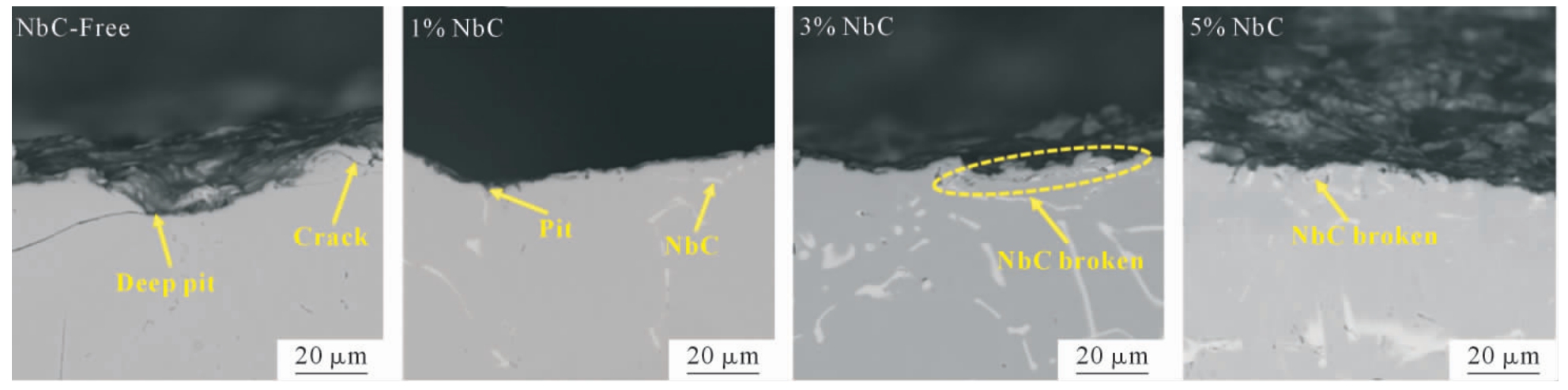

为了能够获得复合材料更加准确、微观的磨损机制,将三体磨料磨损后的材料沿垂直磨损方向切开,观察复合材料磨损后亚表层的结构状态,如图9所示。从图中可以看出,随着NbC 相的加入,复合材料的磨损面的磨痕深度逐渐减小,这可能归因于NbC 相。伴随着磨损时间的加长,NbC 增强相缓慢突起,其承担主要磨损并保护NbC 周围的H13 钢基体不受磨料的嵌入,同时该基体可以为NbC 增强相提供良好的支撑。随着NbC 增强相体积分数达到5%时,增强相形态转变成颗粒状,增强相与磨料相互对磨,导致了增强颗粒的破碎,保护复合材料获得最佳的耐磨性。

图9 金属基体和复合材料磨损后亚表层形貌

Fig.9 Surface morphology of the worn metal matrix and composites

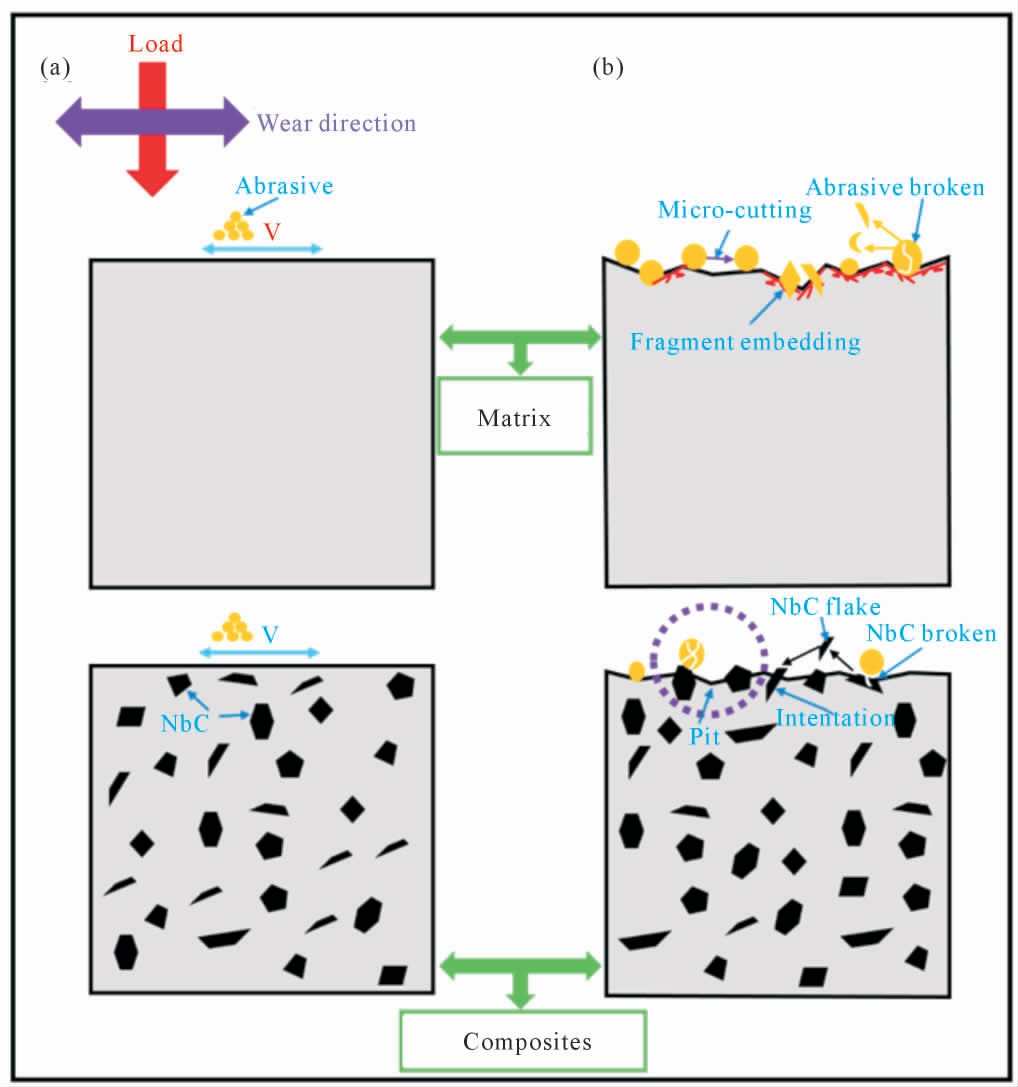

图10 为金属基体材料和复合材料的三体磨料磨损机制示意图。在磨损过程中,由于磨料的硬度比钢基体的硬度要高,因此磨料在磨损过程中容易划伤金属,在金属表面上形成深的沟槽。同时,磨料在磨损试验过程中试样和导轨相互对磨作用下容易破碎,破碎的磨料碎片可能嵌入基体表面,随着磨损时间的增加,导致更加严重的磨料磨损。对于原位自生NbC 增强钢基复合材料,由于增强相的引入,复合材料的整体硬度大大高于金属基体材料,因此在磨损过程中可以更好地抵抗磨粒磨损,表现出更好的耐磨性。在磨损过程中,随着磨损时间的增加,硬度较低的H13 钢基体大量磨损时,NbC 增强相之间从钢基体表面突出,突出的NbC 增强相用作主要的耐磨相,并开始保护NbC 增强相周围的H13 钢基体不受磨料颗粒切入基体的伤害,称为“阴影保护效应”。同样,对于NbC 增强相间的H13 钢基体,该基体可以为NbC 增强相提供良好的支撑,两者相互配合,保护复合材料获得最佳的耐磨性[21]。复合材料的耐磨性还取决于NbC 增强相在磨损过程中是否容易脱落,当增强相的体积分数过小时,增强相的形状呈网状,细小的网状增强相容易在磨损过程中从钢基体上剥落,从而形成一些细小的脱落坑,并且在破碎和脱落时继续充当新的磨料。由于脱落的NbC 增强相相比金属基体材料有更高的硬度,加剧了材料的磨损程度。当复合材料增强相体积分数增加,增强相的形态从网状逐渐变成颗粒状且增强相的形态加大,更好地抵御磨料对基体的嵌入,有效提高了材料的耐磨性。

图10 金属基体材料与复合材料磨损机理图:(a)磨损过程前示意图,(b)磨损磨损过程中示意图

Fig.10 Wear mechanism of the metal matrix and composites:(a)schematic diagram before the wear process,(b)schematic diagram during the wear process

3 结论

(1)采用重力铸造原位自生法,制备了不同体积分数的原位自生NbC/H13 钢复合材料。随着NbC体积分数的增加,NbC 的形态从网状逐渐向棒状和颗粒转变。

(2)随着NbC 的引入,增加了脆性断裂的倾向,降低了复合材料的韧性;随着增强相体积分数的提高,复合材料的冲击韧性值逐渐下降,当NbC 含量在5%(体积分数)时,冲击韧性到最小值6.5 J。

(3)在三体磨损试验中,NbC 作为增强相弥散分布在H13 钢基体周围,为基体能很好的提供保护作用,减少磨料对钢基体的磨损,使得复合材料的耐磨性与金属基体材料相比,提高了2.1 倍。

[1] MERLINI D, STOCKER D, FALANESCA M, et al. The Ceneri Base Tunnel:construction experience with the southern portion of theflat railway line crossingthe SwissAlps[J].Engineering,2018,4(2):235-248.

[2] CHINTHA A R. Metallurgical aspects of steels designed to resist abrasion and impact-abrasion wear[J].Materials Science and Technology,2019,35(10):1133-1148.

[3] TANG S L,GAO Y M,LI Y F.Recent developments in fabrication of ceramic particle reinforced iron matrix wear resistant surface composite using infiltration casting technology[J].Ironmaking&Steelmaking,2014,41(8):633-640.

[4] 赵家立.模锻工艺下的新型TBM 盘形滚刀刀圈的设计研究[D].吉林:吉林大学,2017.ZHANG J L. Research on the design of the TBM's new type disc cutter ring under die forging[D].Jilin:Jilin University,2017.

[5] 沈姝君,陈苏秧.盾构机系列液压缸在隧道挖掘中的应用[J].液压与气动,2010(8):1-3.SHEN S J,CHEN S Y. The application of shield machine series hydraulic cylinder in the tunnel mining[J].Chinese Hydraulics&Pneumatics,2010(8):1-3.

[6] 王好平,张蒙祺,莫继良.盾构/TBM 滚刀刀圈性能强化研究现状[J].材料导报,2022,36(7):49-57.WANG H P,ZHANG M Q,MO J J.Current status on performance enhancement of shield machine/TBM cutter ring[J].Materials Reports,2022,36(7):49-57.

[7] 燕云,李铮,岳彩超,等.盾构机滚刀刀圈材料H13E 钢高温拉伸性能研究[J].模具制造,2018,18(9):86-90.YAN Y, LI Z, YUE C C, et al. Study on high-temperature tensile properties of H13E steel for cutting ring of shield tunneller[J].Die&Mould Manufacture,2018,18(9):86-90.

[8] 邹黎明,刘辛,王蕾,等.铸造碳化钨粉末物性对激光熔覆陶瓷颗粒增强Fe 基复合材料耐磨性能的影响[J].稀有金属材料与工程,2017,46(4):1126-1131.ZOU L M,LIU X,WANG L,et al.Effects of cast tungsten carbide powder on wear resistance of laser cladding ceramic particle reinforced iron matrix composite[J]. Rare Metal Materials and Engineering,2017,46(4):1126-1131.

[9] 贺毅强.颗粒增强金属基复合材料的研究进展[J].热加工工艺,2012,41(2):133-136.HE Y Q.Development of particle reinforced metal matrix composite[J].Hot Working Technology,2012,41(2):133-136.

[10] 张发云,闫洪,周天瑞,等.金属基复合材料制备工艺的研究进展[J].锻压技术,2006(6):100-105.ZHANG F Y,YAN H,ZHOU T R.Research and development on the fabrication process of metal matrix composites[J].Forging&Stamping Technology,2006(6):100-105.

[11] 李剑云,谢敬佩,王爱琴,等.非连续相混杂增强金属基复合材料的研究进展[J].粉末冶金工业,2016,26(6):55-61.LI J Y,XIE J P,WANG A Q,et al.Research progress of discontinuous phase hybrid reinforced metal matrix composites[J].Powder Metallurgy Industry,2016,26(6):55-61.

[12] 李杰,宗亚平,庄伟彬,等.不同类型陶瓷颗粒对铁基复合材料力学性能的影响[J].材料科学与工程学报,2011,29(3):321-326.LI J,ZONG Y P,ZHUANG W B,et al.Effects of different types of ceramic particles on mechanical properties of iron matrix composites[J].Journal of Materials Science and Engineering,2011,29(3):321-326.

[13] DINAHARAN I. Influence of ceramic particulate type on microstructure and tensile strength of aluminum matrix composites produced using friction stir processing[J].Journal of Asian Ceramic Societies,2016,4(2):209-218.

[14] CHEN C Y, XIE Y C, YAN X C, et al. Cold sprayed WC reinforced maraging steel 300 composites: Microstructure characterization and mechanical properties[J]. Journal of Alloys and Compounds,2019,785:499-511.

[15] GRABIAN J,WYSOCKI J.TIG-bonding of AlSi9/SiC composites[J].Welding International,2007,21(5):368-371.

[16] 魏俊哲,白海强,许云华.原位自生NbC 陶瓷增强铁基复合材料研究[J].铸造技术,2019,40(10):1035-1038.WEI J Z, BAI H Q, XU Y H. Study on in-situ NbC ceramic reinforced iron matrix composites[J]. Foundry Technology, 2019, 40(10):1035-1038.

[17] CAO Y B,REN H T,HU C S,et al.In-situ formation behavior of NbC-reinforced Fe-based laser cladding coatings[J].Materials Letters,2015,147:61-63.

[18] 张金祥,卢林,王和斌,等.喷射成形H13 钢的微观组织及形成特点[J].材料导报,2014,28(6):17-20.ZHANG J X,LU L WANG H B,et al.Microstructure and forming characteristics of spray formed H13 tool steel[J]. Materials Reports,2014,28(6):17-20.

[19] MOON H, KIM B K, KANG S J L. Growth mechanism of round-edged NbC grains in Co liquid[J].Acta Materialia,2001,49(7):1293-1299.

[20] 王强强,蔡子杰,孙攀,等.钢与TiC 颗粒之间界面润湿性分析[J].钢铁,2022,57(9):75-81.WANG Q Q,CAI Z J,SUN P,et al.Analysis on interface wettability between TiC and steel[J].Iron&Steel,2022,57(9):75-81.

[21] LI Z L,JIANG Y H,ZHOU R,et al.Dry three-body abrasive wear behavior of WC reinforced iron matrix surface composites produced by V-EPC infiltration casting process[J].Wear,2007,262(5-6):649-654.