近年来,采用构型化方法提高金属基复合材料强韧综合性能,成为国内外复合材料研究的热点[1-7]。Al2O3 陶瓷颗粒增强钢铁基复合材料因硬度高、耐磨性好、成本低等优势,成为目前备受关注的新一代高性能耐磨复合材料[2,8-11]。但是,Al2O3 增强复合材料一直存在着耐磨性与强塑性不匹配的问题,即陶瓷颗粒加入量的提高反而会降低材料的强度和塑性,强化效果差[12],进而影响耐磨件的使用寿命。为此,本课题组近年来一直从事构型化改善Al2O3 颗粒/钢基复合材料的强韧性和耐磨性研究工作。

课题组前期制备了Al2O3p/40Cr 钢三维网络互穿构型复合材料,研究了复合材料的压缩性能、开裂方式等,结果表明三维网络互穿构型复合材料的屈服强度、压缩强度及其应变,分别比Al2O3p 均匀分布增强40Cr 钢基复合材料(Al2O3p/40Cr 均匀复合材料)提高了144.7%、162.8%和20.0% [13]。但是研究也表明,裂纹往往萌生于Al2O3/钢复合区内部或复合区/基体区界面,并沿着复合区纵向扩展[14]。因此,减少复合区的连接,阻碍裂纹扩展,成为进一步提高构型复合材料强韧性的重要方向。

因此,课题组进一步开发了Al2O3p/钢球形网络构型复合材料[15]。其中,Al2O3p/钢复合区呈球形,均匀分布于钢基体中,但球形复合区之间还有小截面柱状连接区域。这种构型相比于柱状三维网络互穿构型,复合区之间的连接程度大为减小。研究表明,Al2O3p/高锰钢球形网络构型复合材料的屈服强度、压缩强度及其应变,分别比高锰钢基均匀复合材料提高203.8%、236.1%和134.8%。对比三维互穿网络构型的性能提升[13],球形网络构型复合材料具有更高的强韧综合性能。

同时,构型复合材料的基体其实包含2 部分,分别是基体区及复合区的基体。其中,为了调节复合区中增强相的体积分数,往往会在增强相预制体中加入一定量的金属微粉作为调节剂,但因此也导致复合区中基体成分发生改变,与基体区成分不一致。这无疑会影响构型复合材料的整体性能。因此,研究复合区基体成分、组织对构型复合材料整体力学性能的影响具有重要意义。

本文采用不同的金属微粉调控Al2O3p/40Cr 钢球形网络构型复合材料中的复合区基体,研究了复合区基体对构型复合材料压缩力学性能的影响,分析了构型复合材料裂纹的萌生、扩展以及开裂形式。

1 实验材料及方法

1.1 实验材料的选择

使用Al2O3 颗粒(Al2O3p)作为构型复合材料增强体,纯度为99.75%(质量分数,下同),平均粒径为160~120 μm。基体材料为40Cr 钢,实际成分(质量分数,%) 为:0.39 C、0.31 Si、0.63 Mn、1.103 Cr、其余为Fe。40Cr 钢是一种调质钢,具有较好的综合力学性能。

为了调控构型复合材料中复合区的基体成分,向Al2O3p 预制体中加入金属微粉,使其在40Cr 钢液浸渗预制体时,改变钢液的成分。选用2 种金属微粉:还原铁粉和Fe320 合金粉。还原铁粉纯度为99.50%,粒度为300 μm,如图1 所示。Fe320 粉化学成分如表1 所示。采用水玻璃(Na2O·mSiO2)作预制体的黏结剂,其模数m 为3.3,波美度为40%。选用直径为2 mm 的304 不锈钢钢丝网作为固定Al2O3p预制球的框架。

图1 球形网络复合材料结构示意图:(a)塑料模具,(b)不锈钢钢丝网,(c)球状构型预制体,(d)球形网络构型复合材料,(e)球形复合区之间的连接

Fig.1 Schematic diagram of network architecture composites:(a)plastic die,(b)stainless steel network,(c)spherical preform,(d)architecture composite,(e)linked spherical composite zones

表1 Fe320合金粉末化学成分w/%

Tab.1 Chemical composition of Fe320 alloy powder

?

1.2 复合材料的制备

首先将Al2O3p、还原铁粉或Fe320 合金粉(15%,质量分数)、黏结剂(3%,质量分数)用罐磨机混合20 min(转速150 r/min),然后将粉末填入带钢丝网(图1(b))的塑料模具(图1(a))中;借助钢丝网(图1(b))的支撑作用,将Al2O3p 预制球(直径φ8 mm)定位于钢丝网的节点处(图1(c));对预制体进行焙烧,温度为500 ℃,时间为2 h,使其具有一定的强度。将两层预制体并排预置于砂型型腔中,利用钢丝插入砂型底部固定。

使用0.5 t 的中频感应炉熔炼40Cr 钢,出炉温度约为1 620 ℃。当钢液温度约为1 570 ℃时,向砂型中浇注钢液,使其浸渗预制体,凝固后获得球形网络构型复合材料,如图1(d~e)所示。其中,基体区为40Cr 钢网络,复合区由球形区及其之间的小圆柱区构成,复合区中增强体为Al2O3p,复合区基体是40Cr 浸渗并熔化预制体中的合金粉后形成的材料。采用水刀切割、磨床打磨制备复合材料压缩试样。压缩试样为长方体形,标准试样尺寸为18 mm×18 mm×36 mm。制备出的球形网络构型复合材料复合区的体积分数为36.8%。

采取淬火+中温回火的方式对试样进行热处理,如图2 所示。

图2 热处理工艺图

Fig.2 Process curve of heat treatment

1.3 测试与表征

依照标准金相方法制作金相试样,使用浓度为4%的硝酸酒精溶液浸蚀试样,使用Nikon M300 光学显微镜观察并拍摄金相组织。采用ZEISS EVO18-21-57 型扫描电镜观察复合材料组织,同时使用X 射线能谱仪(EDS)分析样品成分。X 射线衍射仪选用荷兰帕纳克Pyrean 锐影,采用CuKa1 作为单色器,参数设置:扫描速度为2(°)/min,扫描范围为2θ=10°~90°。使用HV-1000Z 型自动转塔显微维氏硬度计检测复合材料的显微硬度。使用美特斯SHT4305 万能试验机测试试样压缩性能,加载速率为0.65 mm/min。采用三维X 射线断层扫描(CT)拍摄试样压缩后的组织形貌,研究复合材料内部裂纹的分布及扩展。

2 结果与讨论

2.1 不同微粉调控Al2O3p/40Cr 钢构型复合材料的微观结构与界面

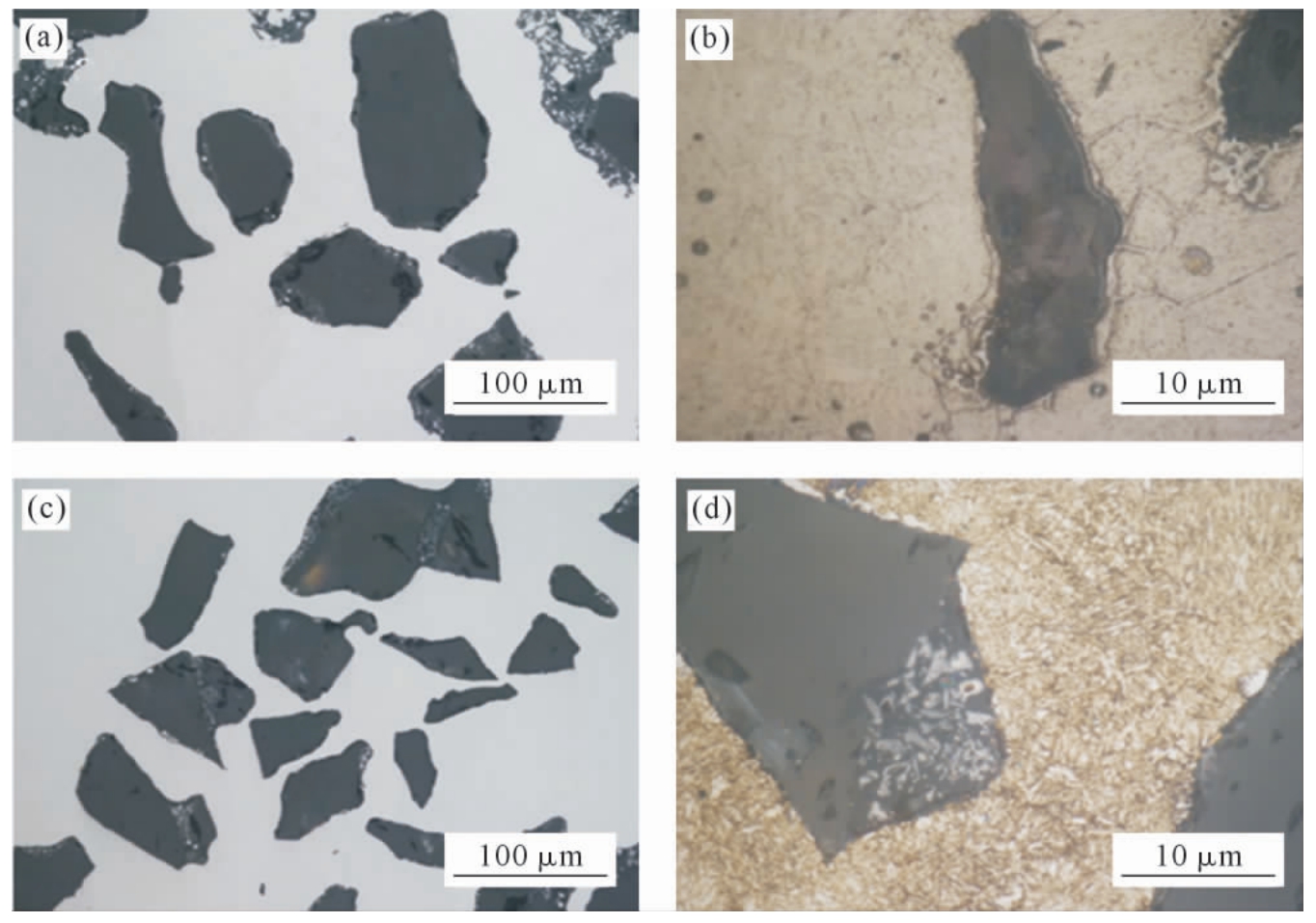

图3 (a、c) 分别为加入还原铁粉、Fe320 粉的Al2O3p/40Cr 钢复合材料的金相组织。可以看出,复合区中增强体颗粒分布均匀,颗粒与基体之间存在厚度均匀的界面层。图3(b、d)为相应复合材料热处理后的微观组织。可以看出,对还原铁粉调控的复合材料,其热处理后复合区基体组织为回火托氏体,主要由粒状渗碳体和片状铁素体组成;Fe320 粉调控复合材料的复合区基体的铁素体和渗碳体组织更加细小,分布更为均匀。

图3 不同微粉调控Al2O3p/40Cr 钢复合材料的金相组织:(a)还原铁粉调控复合材料(铸态),(b)还原铁粉调控复合材料(热处理态),(c)Fe320 调控复合材料(铸态),(d)Fe320 调控复合材料(热处理态)

Fig.3 Microstructure of Al2O3p/40Cr composites adjusted by different powders:(a)iron powder(as-cast),(b)iron powder(heat treated),(c)Fe320 powder(as-cast),(d)Fe320 powder(heat treated)

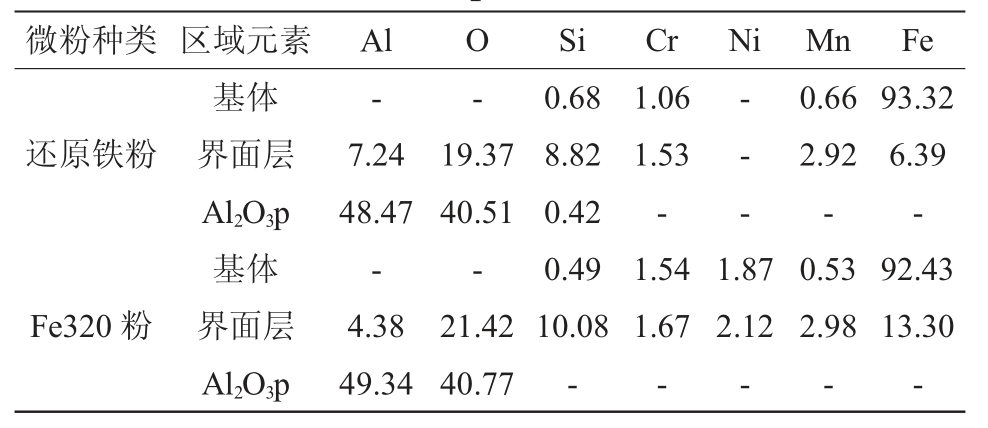

图4 分别为添加还原铁粉和Fe320 合金粉的构型复合材料复合区界面的EDS 分析,其中同一部位的元素含量是3 个点测量值的平均值,结果如表2所示。从图4(a)可以看出,Al2O3p 和基体之间存在厚度为2 μm 左右的界面层,颗粒和基体都有多种元素向界面层发生了扩散,包括Al2O3p 中的Al、O 元素,基体中的Fe、Cr 元素。从表2 看,加入还原铁粉后,基体中的Cr、Mn 等合金元素与40Cr 钢的成分基本相同,说明对40Cr 钢的稀释作用不大,可能是铁粉加入量不多,二者成分差异也不大。

图4 不同复合材料复合区界面成分EDS 分析:(a)含还原铁粉复合材料,(b)含Fe320 粉复合材料

Fig.4 EDS analysis at Al2O3p/iron interfaces of composite:(a)adjusted by iron powder,(b)adjusted by Fe320 powder

表2 不同微粉调控的复合材料不同区域主要元素的含量w/%

Tab.2 Element content at different zones in different composites

?

从图4(b)看出,加入Fe320 的构型复合材料,其复合区中Al2O3p 与基体之间存在较厚的界面层,约为10 μm。界面层中同样存在从Al2O3p 扩散来的Al、O 元素,以及从基体中扩散的Fe、Cr 元素。同时,复合区基体成分中C、Ni、Cr 元素含量比40Cr 钢有所提高,尤其是Ni 含量增加明显,说明Fe320 粉显著提高了40Cr 基体的合金元素含量。这将有助于提高基体的淬透性和力学性能。

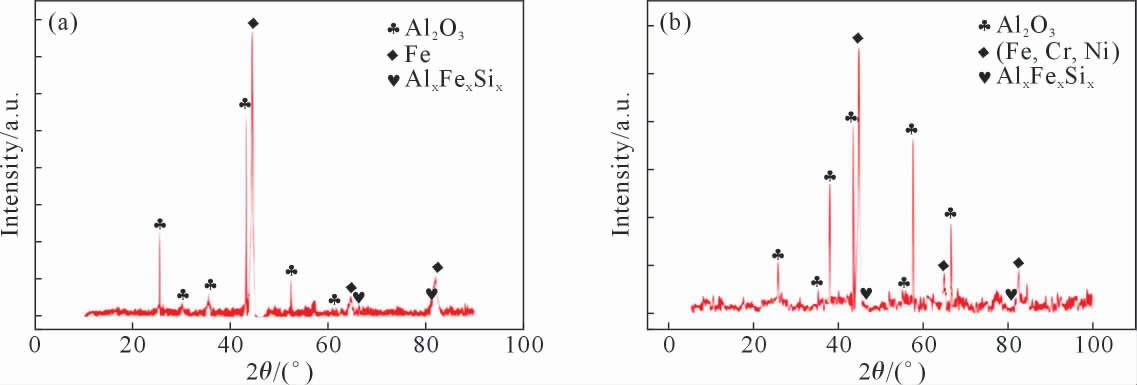

图5 为不同微粉调控Al2O3p/40Cr 钢复合材料的XRD 图谱。可以发现,两种复合材料的物相基本一致,均包括Al2O3、Fe 及AlxFexSix 等相;对于Fe320调控Al2O3p/40Cr 钢复合材料,部分Cr、Ni 元素在Fe 中固溶,形成了Fe-Cr、Fe-Ni 固溶体相。基体中的Fe3C 衍射峰并没有发现,可能是含量较少的缘故。

图5 不同微粉调控的Al2O3p/40Cr 钢复合材料的XRD:(a)还原铁粉调控,(b)Fe320 调控

Fig.5 XRD analysis of composite:(a)adjusted by iron powder,(b)adjusted by Fe320 powder

2.2 微粉调控对构型复合材料压缩性能的影响

2.2.1 铸态性能

表3 为铸态下40Cr 钢基体和不同微粉调控的Al2O3p/40Cr 钢构型复合材料的压缩性能。可以看出,Fe320 粉调控的复合材料的屈服强度、抗压强度、断裂应变,相较还原铁粉调控的复合材料,分别提升了22.6%、35.9%、130.4%。这是因为Fe320 合金粉的加入,提高了复合材料中C、Ni 等元素的含量,可能通过固溶、形成更多渗碳体等,提高复合区基体的力学性能。

表3 铸态40Cr 钢、不同微粉调控复合材料的压缩性能

Tab.3 Compressive properties of the as-cast materials

?

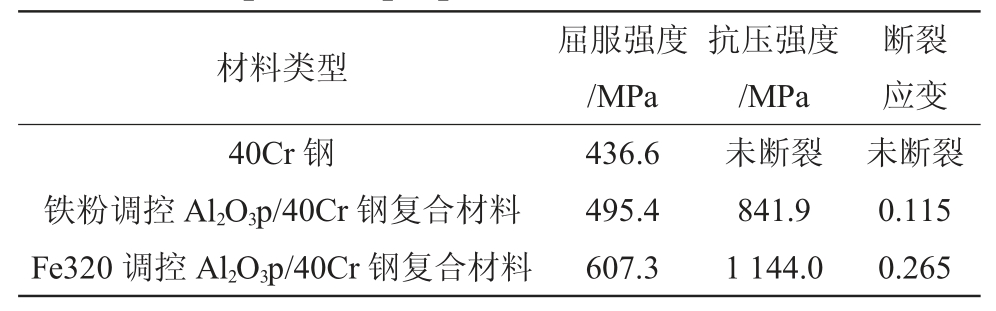

2.2.2 热处理态性能

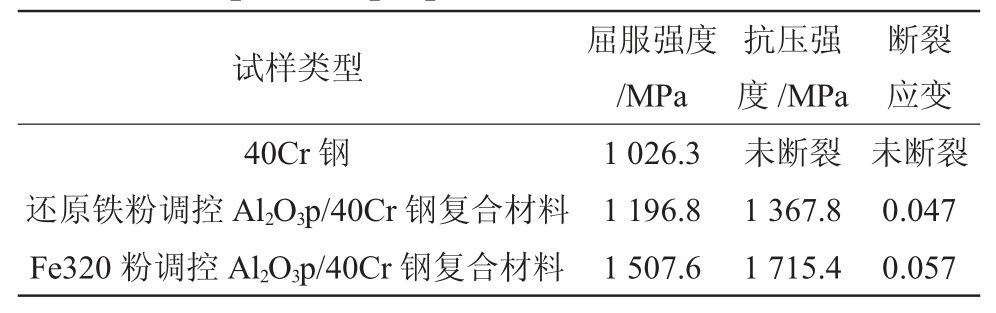

表4 为热处理态40Cr 钢和复合材料的压缩性能。40Cr 钢热处理态(高温淬火+中温回火)组织为回火托氏体。热处理后40Cr 钢的屈服强度较其铸态提高了135.1%。同时,其塑性较好,为避免压缩过程中发生设备损伤,人为停止了对试样的继续压缩,因此没有获得40Cr 钢的抗压强度和断裂应变值。

表4 热处理态40Cr 钢、复合材料的压缩性能

Tab.4 Compressive properties of heat-treated materials

?

首先,对比表3~4,加入同种合金粉时,热处理态复合材料的屈服强度、抗压强度比铸态复合材料得到了大幅提升。其中,还原铁粉调控的构型复合材料热处理后的屈服强度、抗压强度比热处理前,分别提高了141.6%和62.5%;而Fe320 粉调控的复合材料热处理后比热处理前,分别提升了148.2%和49.9%。可见,热处理后2 种复合材料的屈服强度比铸态上升的幅度,都与40Cr 钢的提升幅度很强度获得提高。但同时,热处理态复合材料的断裂应变相比铸态复合材料大幅下降。这应当是由于热处理增加了复合材料的强度,但同时使得材料塑性下降。

其次,由表4 可知,对比加入不同合金粉,热处理后Fe320 调控的复合材料的屈服强度、抗压强度、断裂应变,相较还原铁粉调控的复合材料,分别提升了26.0%、25.4%、21.3%。结合表3 可以看出,对铸态复合材料而言,Fe320 调控的构型复合材料的强度、韧性均优于还原铁粉调控的复合材料。由于二者的主要区别只是II 级增强体中基体的不同(II 级增强体体积分数相同,II 级基体都是40Cr 钢),因此提高构型复合材料基体区强度和塑性,也能够提高构型复合材料整体的强度和塑性。

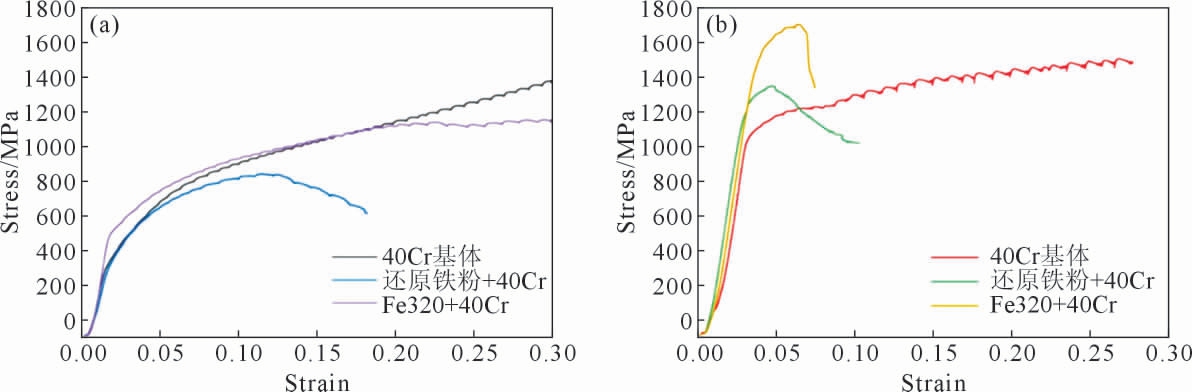

图6 为热处理前后不同微粉调控的复合材料和40Cr 钢的应力-应变曲线图。由图6(a~b)对比发现,相同材料的热处理态,其强度明显高于铸态,同时塑性却下降明显。这与表3~4 的结果一致。由图6(b)可知,两种构型复合材料的变形都以弹性变形为主,塑性变形阶段很短;40Cr 钢塑性变形明显,在本研究试验条件下并没有发生断裂。而Fe320 粉调控的Al2O3p/40Cr 钢复合材料不但强度比铁粉调控的复合材料高,而且塑性变形也略长。3 种材料弹性变形阶段的曲线斜率相当,说明微粉的加入并未明显影响复合材料的弹性模量。

图6 不同微粉调控的Al2O3p/40Cr 钢复合材料压缩应力-应变曲线:(a)铸态,(b)热处理态

Fig.6 Stress-strain curves of Al2O3p/40Cr composites:(a)as-cast,(b)heat treated

2.3 Al2O3p/40Cr 钢构型复合材料的裂纹萌生与扩展

2.3.1 还原铁粉调控复合材料压缩表面形貌分析

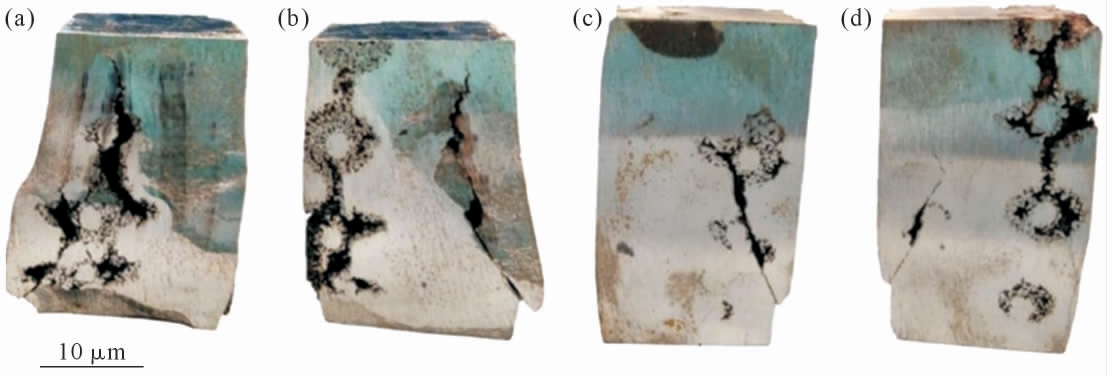

图7 为热处理前后还原铁粉调控Al2O3p/40Cr钢构型复合材料试样压缩失效后的宏观形貌图。图7(a~b)为铸态复合材料。可以看出,试样压缩变短明显,表面开裂严重,接近脱落。主裂纹不仅沿复合区框架纵向扩展,而且基体区中裂纹沿纵向45°夹角方向开裂,但并未沿横向贯穿整个材料。图7(c~d)为热处理态复合材料,与铸态复合材料相比,由于基体强度提高,试样压缩变短较小;沿复合区框架纵向开裂仍为主裂纹的扩展方向,且基体区也沿45°方向开裂。

图7 还原铁粉调控Al2O3p/40Cr 钢复合材料压缩开裂试样形貌:(a~b)铸态,(c~d)热处理态

Fig.7 Morphology of fracture samples of Al2O3p/40Cr architecture composites adjusted by iron powder:(a~b)as-cast,(c~d)heat treated

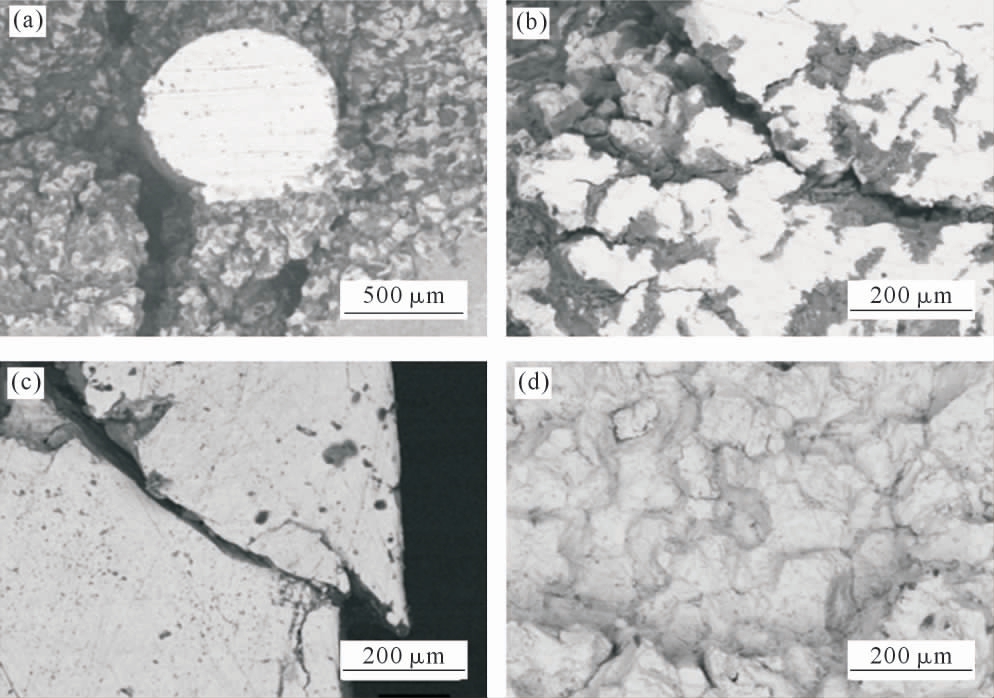

将热处理态复合材料表面磨去2 mm,对复合材料亚表层的裂纹及开裂行为进行观察,如图8 所示。

图8 热处理态还原铁粉调控Al2O3p/40Cr 钢复合材料亚表层开裂图:(a)预制体框架周围的裂纹,(b)复合区裂纹,(c)基体区裂纹,(d)基体区断裂面

Fig.8 Fracture surface photographs of Al2O3p/40Cr architecture composite adjusted by iron powder:(a)cracks around stainless steel network,(b)cracks inside composite zone,(c)cracks inside matrix zone,(d)fracture morphology of matrix zone

图8(a)中复合区内部裂纹沿着预制体不锈钢框架纵向扩展。图8(b)表明复合区内裂纹萌生于Al2O3p内部或Al2O3p/Fe 界面,沿Al2O3p 聚集处扩展,而陶瓷颗粒发生破碎,无法有效偏转与阻止裂纹。从图8(c~d)的基体部分可以看到,与垂直纵向呈45°夹角方向出现开裂裂纹,断裂面呈现大小不一的韧窝特征,表明基体部分的压缩断裂仍以韧性断裂为主。

2.3.2 Fe320 粉调控Al2O3p/40Cr 钢构型复合材料内部开裂模式

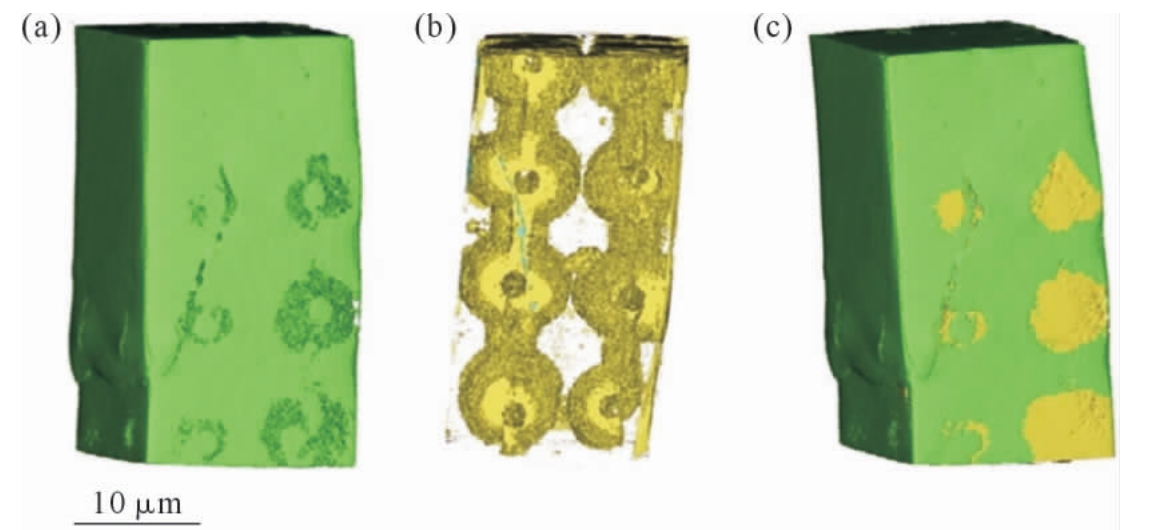

将CT 扫描结果重构,获得Fe320 粉调控复合材料试样的压缩表面形貌,如图9 所示。由图9(a)中可以看出,该复合材料表面开裂较为轻微,裂纹主要在复合区与基体区界面处萌生,且沿45°方向扩展;表面发生了塑性变形而产生褶皱。图9(b)中的黄色区域表示复合区,绿色线条表示裂纹,裂纹主要在复合区内萌生,且沿框架纵向扩展;由于基体区的阻隔,裂纹没有在两层框架间横向连通。图9(c)为复合材料的整体形貌图。可以看出,在压缩过程中,基体区和复合区均没有出现明显的剥落破坏,只有表面褶皱,整体保持较为完整的形貌。

图9 Fe320 粉调控Al2O3p/40Cr 钢构型复合材料压缩后的三维重构形貌:(a)基体区,(b)复合区,(c)复合材料

Fig.9 3D reconstructed morphology of Al2O3p/40Cr architecture composite adjusted by Fe320 powder:(a)matrix zone,(b)composite zone,(c)architecture composite

通过CT 扫描分析了Fe320 粉调控复合材料内部裂纹的萌生与扩展过程,如图10 所示。在压缩载荷作用下,由于复合区弹性模量高,应力大,对整体复合材料起支撑作用。而基体区则抑制复合区内裂纹的扩展,从而使基体区与复合区网络相互协调变形,提升了球形网络复合区的抗压能力,压缩后的复合区清晰可见,仍保持相当高的完整度。图10(a~b)中的裂纹1 位于试样中部,与压缩方向呈45°方向角,主要在复合区中萌生并扩展至基体。图10(c)中裂纹1 被球形网络的不锈钢框架阻隔,形成子裂纹1-1 和1-2,两条次裂纹并未大幅度地向基体区继续扩展。图10(d)中,裂纹1 再次相连,但裂纹仅在复合区框架的两个结点间扩展,遇到基体与不锈钢框架后,裂纹的扩展减弱。图10(e)中,裂纹再次通过复合区联通,由于受到基体的阻隔,裂纹并未扩展至其他区域。图10(b)与(e)现象一致,说明裂纹只能在复合区内部扩展,基体区对裂纹扩展有明显阻碍作用。图10(f)与(c)现象一致,说明不锈钢框架具有阻止裂纹扩展的作用。这些都说明球形网络复合材料的构型结构很大程度上决定了裂纹的扩展路径。图10(g~h)中裂纹1-1 扩展至基体区,但并未完全与裂纹1-2相连,主要沿复合区框架的结点处开裂;裂纹1-2 向下扩展的过程中发生了明显的偏转,裂纹长度变短;到达试样表面基体区后,基体材料在承担压缩载荷的同时,还抑制和阻碍了裂纹的进一步扩展。

图10 Fe320 粉调控Al2O3p/40Cr 钢构型复合材料内部裂纹扩展CT 图:(a~h)按照(i)扫描图,(i)CT 扫描方向

Fig.10 Crack evolution in CT slices of the Al2O3p/40Cr architecture composite adjusted by Fe320 powder:(a~h)scanning graphs according to(i),(i)CT scan direction

图10还从试样内部进一步表明,由于基体区的阻隔,裂纹没有在两层框架间横向连通;也说明球形复合区之间不发生连接,对阻碍裂纹扩展非常重要。

3 结论

(1)Fe320 粉调控Al2O3p/40Cr 钢构型复合材料,其铸态屈服强度、抗压强度、断裂应变,比还原铁粉调控复合材料有明显提高,分别提升了22.6%、35.9%、130.4%;其热处理态性能,也比还原铁粉调控复合材料有一定提高,分别提升了26.0%、25.4%、21.3%。

(2)Fe320 粉提高了构型复合材料复合区基体中Ni 等合金元素含量,而还原铁粉则略微降低了复合区基体合金元素含量。

(3)球形网络复合结构中,裂纹在复合区内部纵向扩展,基体区对裂纹扩展有明显阻碍作用。由于Fe320 粉强化了复合区基体,减小了裂纹的扩展。因此构型结构与复合区基体强化协同提高了整个复合材料的压缩力学性能。

[1] 张荻,张国定,李志强.金属基复合材料的现状与发展趋势[J].中国材料进展,2010,29(4):1-7.ZHANG D, ZHANG G D, LI Z Q. The current state and trend of metal matrix composites[J].Materials China,2010,29(4):1-7.

[2] 高义民.陶瓷颗粒增强铁基表面复合材料的研究现状与最新进展[J].铸造,2012,61(9):985-990.GAO Y M.Status and recent progress of research on ceramic particles reinforced iron matrix surface composites[J].Foundry,2012,61(9):985-990.

[3] BRECHET Y,EMBURY J D.Architectured materials: Expanding materials space[J].Scripta Materialia,2013,68(1):1-3.

[4] HUANG L J, GENG L, PENG H X. Microstructurally inhomogeneous composites: Is a homogeneous reinforcement distribution optimal?[J].Progress in Materials Science,2015,71:93-168.

[5] 郭强,李志强,赵蕾,等.金属材料的构型复合化[J].中国材料进展,2016,35(9):641-650,700.GUO Q,LI Z Q,ZHAO L,et al.Metal matrix composites with microstructural architectures[J].Materials China, 2016, 35(9): 641-650,700.

[6] KOYAMA M,ZHANG Z,WANG M M,et al.Bone-like crack resistance in hierarchical metastable nanolaminate steels[J].Science,2017,355(6329):1055-1057.

[7] ZHANG M Y,ZHAO N,YU Q,et al.On the damage tolerance of 3-D printed Mg-Ti interpenetrating-phase composites with bioinspired architectures[J].NatureCommunications,2022,13:3247.

[8] 王恩泽,徐雁平,鲍崇高,等.Al2O3 颗粒/耐热钢复合材料的制备及高温磨料磨损性能[J].复合材料学报,2004(1):56-60.WANG E Z, XU Y P, BAO C G, et al. Fabrication of Al2O3/heat-resistant steel composite and its wear-resistance at high temperature and abrasive[J]. Acta Materiae Compositae Sinica,2004(1):56-60.

[9] 赵散梅,张新明,郑开宏,等.ZTA/高铬铸铁基复合材料的制备及磨损性能研究[J].铸造技术,2011,32(12):1673-1676.ZHAO S M, ZHANG X M, ZHENG K H, et al. Fabrication of ZTA/high chromium cast iron matrix composites and its abrasive wear resistant[J].Foundry Technology,2011,32(12):1673-1676.

[10] 蒋业华,李祖来,卢德宏,等.陶瓷颗粒增强钢铁基空间构型耐磨复合材料[M].北京:科学出版社,2019.JIANG Y H, LI Z L, LU D H, et al. Ceramic particles reinforced iron matrix architecture wear-resistant composites[M]. Beijing:Science Press,2019.

[11] 卢德宏,蒋业华.构型陶瓷/钢铁耐磨复合材料研究进展[J].精密成形工程,2021,13(3):40-48.LU D H, JIANG Y H. Research progress of wear performance of ceramic particulates reinforced iron matrix architecture composites[J].Journal of Netshape Forming Engineering,2021,13(3):40-48.

[12] SHAMSUDDIN S,JAMALUDIN S B,HUSSAIN Z,et al.The effects of Al2O3 amount on the microstructure and properties of Fe-Cr matrix composites[J]. Metallurgical and Materials Trans-actions A,2010,41:3452-3457.

[13] GONG W H,LU D H,HE G Y,et al.Effect of volume fraction of metal matrix composites framework on compressive mechanical properties of 3D interpenetrating ZTAp/40Cr architectured composites[J].Journal of Iron and Steel Research International,2022,29:859-865.

[14] LU D H, HE G Y, WANG L K, et al.Compressive properties and cracking behaviour of 3D interpenetrating hierarchical Al2O3p/steel composite[J].Materials Science and Technology, 2019,35(6):716-724.

[15] 寇宝弘,卢德宏,龚文豪,等.构型参数及方式对Al2O3p/高锰钢球形网络复合材料压缩性能的影响[J].复合材料学报,2023,40(1):499-509.KOU B,LU D H,GONG W H,et al.Influence of architecture parameter and mode on compressive properties of an Al2O3p/high manganese steel spherical interpenetrating composite[J].Acta Materiae Compositae Sinica,2023,40(1):499-509.