Inconel 625 合金具有优良的综合性能,即使在980 ℃的高温环境中,仍然可以保持较好的拉伸力学性能和疲劳稳定性[1-2]。这种拥有面心立体结构的合金,可以承受多种恶劣的环境,尤其是在氯化物介质中,具有良好的耐腐蚀性[3]。因此,可广泛用于各种航空设备及燃气轮机、核工业、化学工业等领域[4-5]。目前,光热发电和储能等新能源发展迅速,导致高温和腐蚀苛刻环境的出现,使得作为高温部件的合金材料需要有更优良的综合性能,研制具有更优性能的高温合金是当前亟需解决的问题。本文通过对国内外近7 年Inconel 625 合金成型、熔盐腐蚀及性能方面进行总结,为Inconel 625 合金之后的研究奠定了基础。

1 成型方法

Inconel 625 合金在高温下具有良好的抗拉强度、屈服强度、持久性能和塑性,同时具有良好的抗高温氧化能力、耐恶劣环境腐蚀能力,因而被广泛应用于航空航天、化工、石油、海洋及核电领域。但是,镍基耐蚀高温合金目前大多采用双联或三联的熔炼工艺,即先将原材料在真空感应炉内熔炼并铸造成母合金锭,再将母合金锭重熔并浇注成铸件。传统的生产工艺存在能耗高、成材率低等缺点,制备出的合金锭还存在晶粒粗大、缩孔和元素偏析严重等缺陷。与传统的模铸工艺相比,连铸工艺具有能耗低、成材率高等优点,但是对于Inconel 625 合金,国内尚未有成熟的连铸技术投入生产,国外又技术保密。因此,面对我国对高温合金需求量不断增大的现状,研究开发Inconel 625 合金连铸技术具有重要的创新性和实用价值[6],以下是Inconel 625 合金的一些成型方法。

1.1 粉末冶金

通过粉末冶金技术,可以将金属粉末进行成型、烧结,从而生产出具有特定性能的金属材料或复合材料。由于粉末冶金技术制备的零件力学性能好,使其成为解决新材料问题的一种常用方法,在新材料行业的发展中起着重要的作用。王昊等[7]利用粉末冶金技术制备多孔Inconel 625 合金,并对不同烧结温度下的合金进行形貌表征与性能评价,研究结果表明,在1 240 ℃烧结温度下其可作为高温气液过滤材料来使用,为后续利用粉末冶金制备Inconel 625 合金提供了依据。

1.2 增材制造(3D 打印)

激光增材制造技术(laser additive manufacturing,LAM)是一种高速制造技术,利用高能激光束扫描金属粉末或金属丝,形成复杂形状的三维中心元件,广泛应用于航空、医疗、化工等领域,且这一领域中基于镍的超合金正受到人们的广泛关注。增材制造(additive manufacturing,AM),俗称3D 打印,采用数字模型文件,结合计算机辅助设计等,将特殊金属材料、非金属材料、医疗生物材料通过挤压、烧结、光固化、喷涂等方法,一层一层地累积,从而制造出实物。它是一种从零开始材料积累的“自下而上”的生产方法,可以生产传统制造方法无法实现的且较为复杂的结构部件。但是有些结构复杂的零部件不好加工,而且加工成本也高,所以相比于传统的成型制造方法,采用增材制造技术进行合金的加工比较经济可行[8]。

LAM 技术沉积Inconel 625 合金试样过程中,高能激光束扫描金属粉末颗粒,由于激光光斑较小,微型熔池的温度梯度高,冷却速率可高达6 000 K/s,故熔池的冷却速率快,和传统的铸造、锻造工艺相比,增材制造镍基合金受到热流的影响,因此其组织为典型的树枝晶结构。增材制造的成形件有较好的力学性能,但较快的冷却速率会使元素来不及充分扩散,极易造成元素的偏析[9],例如在激光增材制造镍基合金枝晶间由于较高的冷却速度而形成大量的Laves-(Ni,Cr,Fe)2(Nb,Mo,Ti)相。刘金平等[8]在基于GTAW(钨极气体保护焊)电弧增材制造的基础上,发现使用振动送丝和焊后固溶处理可以显著改善Inconel 625 合金的组织结构和性能,通过改进电弧增材制造技术,可以更好地生产镍基合金。而且还研究了不同送丝角度和方向对焊缝熔化效率和成形尺寸的影响,并使用正交试验法来评估单道焊接工艺参数对产品性能的影响,以期获得更准确的结果。经过振动送丝,晶粒细度显著提高,析出物的体积也大幅缩小。除GTAW 外,GMAW(熔化极气体保护焊)也是一种特殊的焊接技术,它通过电弧熔化母材和焊丝,使其产生一个熔池,从而实现对金属的高效焊接[10]。

1.3 表面改性

表面改性(surface modified technique)是一种利用特定的化学和物理机制来改善材料和零部件表面结构和性质的热处理技术,可以显著改善材料的性能和使用寿命。其中,等离子喷涂就是一种对材料进行表面强化和表面改性的技术,其通过利用直流驱动的等离子弧,将陶瓷、合金等材料加热至熔融或半熔融状态,再经过高速喷涂处理,可以形成具有良好附着力的表面层。刘政[11]利用等离子喷焊技术制备了Inconel 625 合金,并对其微观结构和力学性能进行了深入的研究,以探究喷焊电流对其性能的影响。研究发现,当焊接电流增加时,Inconel 625 合金中的树枝状Laves 相会显著增加,而显微硬度则会相应地降低。

超音速火焰喷涂技术(high-velocity oxygen-fuel,HVOF)是一种先进的涂覆技术,它利用高压氧气+燃料,通过特定的喷枪,产生高压、高速的燃气流,将粉末以超音速喷射到工件表面,从而获得一种具有良好的耐磨性、抗腐蚀性、致密均匀且氧化物含量较低的功能性涂层,并且可以被广泛地应用于多种不同的环境条件下[12]。刘康生[2]采用优化的超音速火焰喷涂技术在20# 碳钢表面制备了以NiAl 和NiCrAlY 打底80Ni20Cr 含量分别为10%、20%、30%和40%的80Ni20Cr/Inconel 625 合金涂层,测试了涂层的力学性能并分析了其高温腐蚀机理。

1.4 其他成形方法

细晶铸造、定向凝固以及CA(computer aided)技术的应用,使得Inconel 625 合金的性能得到了显著提升,这些技术的应用范围也在不断扩大。此外,采用机械合金化(mechanical alloying, MA)工艺,可以将固态材料转化为具有特定性能的合金材料,从而实现材料的高效制备。镍基耐热合金,通常采用真空感应炉熔炼,也有许多学者利用激光熔覆技术制作Inconel 625 合金涂层。Inconel 625 合金的主要组织为面心立方的γ 相(基体)与析出物组成,析出物包括γ′、γ″相,碳化物(MC,M6C,M23C6)和金属化合物等。

2 组织性能

2.1 化学成分对合金组织和性能的影响

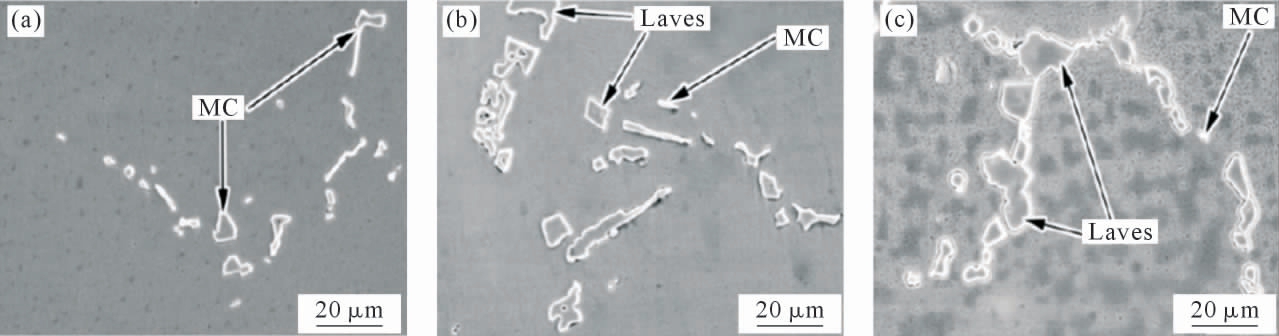

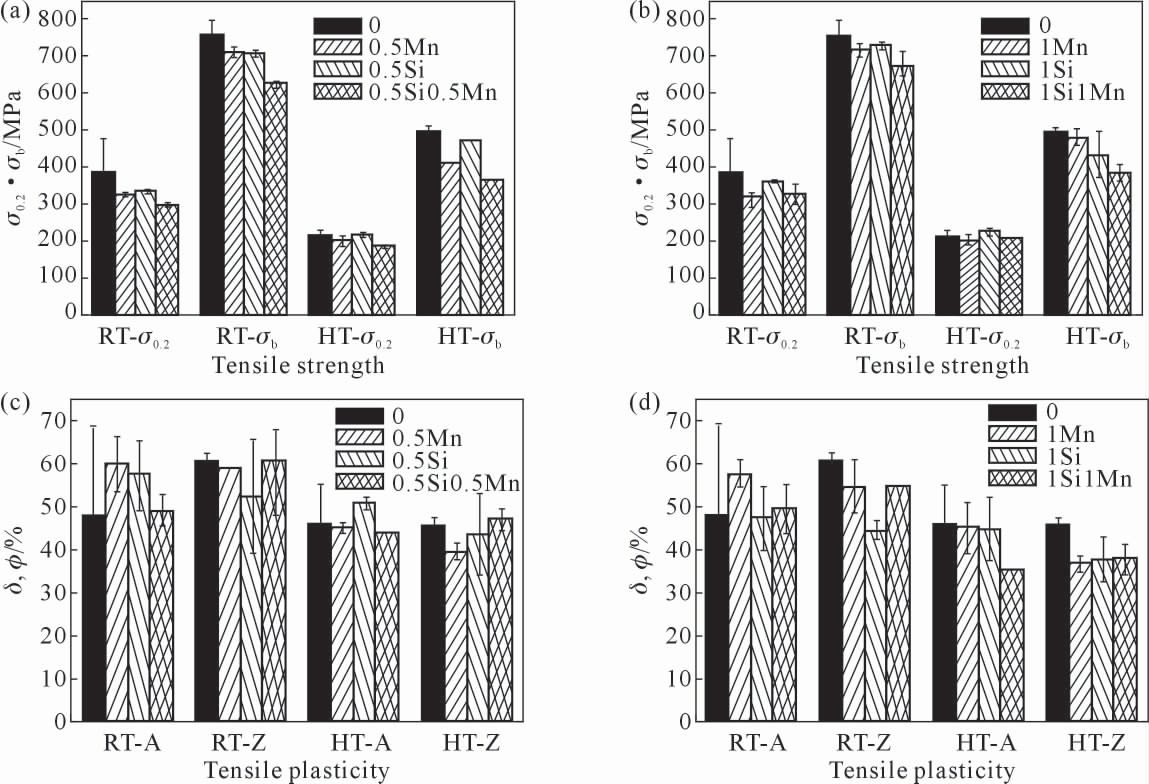

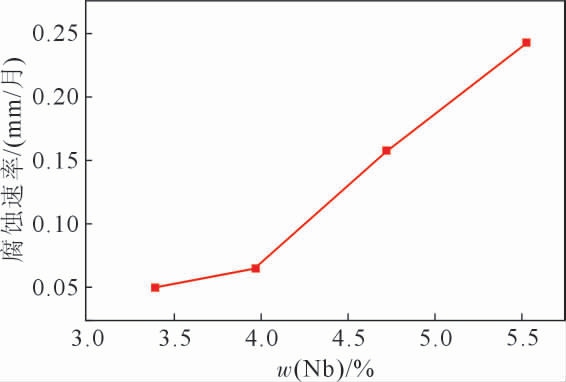

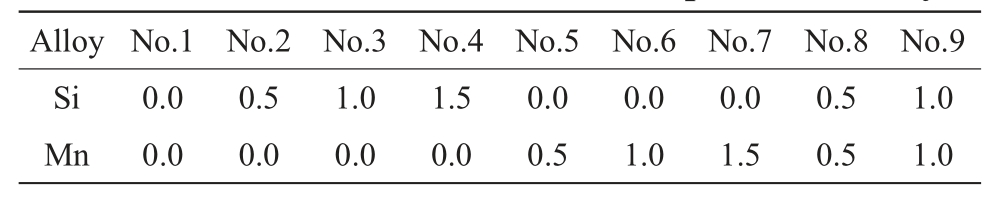

合金中各元素的含量对其组织性能具有显著影响。刘庆丰[13]制备了9 种Si、Mn 元素含量不一的Inconel 625 合金,然后分析了其组织和力学性能,揭示了2 种元素在合金中的作用机制。其中实验合金的Si,Mn 元素含量见表1,图1 所示为Si、Mn 元素复合添加后合金的固溶组织,可以看到合金的枝晶组织特征不明显,成分分布更加均一化,其中9 号合金出现了大量的块状Laves 相;图2 所示为不同含量的Si 和Mn 元素对合金在室温和高温下的拉伸性能的影响。从图2(a~b)可以看出,Si 和Mn 元素对合金在700 ℃的屈服强度影响不大,基本上都保持在210 MPa 左右,但是明显降低了合金的室温屈服和抗拉强度,特别是在Si 和Mn 元素复合添加后,拉伸性能明显恶化;由图2(c~d)可见,各合金的塑性均较好,但Si 与Mn 元素复合添加对合金塑性没有明显的影响。结果发现Inconel 625 合金中,Si元素对其组织特性有着明显的影响,而Mn 元素则没有显著的影响。经过黄健成等[5]的深入研究,发现合金中Nb 元素的含量对Inconel 625 合金带极堆焊金属的组织和耐腐蚀性能都有显著的影响。从图3可知,当Nb 含量升高时,堆焊层的晶间腐蚀速度也会相应提升,但是,当Nb 含量继续上升时,堆焊层的耐腐蚀性能将会急剧减弱。当Nb 含量较低时,合金中的碳化物成分占据了大部分,而Laves 含量则明显减少,因此具有更优越的抗腐蚀性。刘福斌等[14]也研究了不同Al、Ti 含量在电渣重熔Inconel 625 合金过程中的作用机制。研究结果表明,CaO 在炉渣中的存在会导致合金中的两种元素出现不同程度的烧损,而CaO 的过量会导致“烧Ti 增Al”现象的出现。

图1 Si 与Mn 复合添加对合金固溶组织的影响:(a)NO.1,(b)NO.8,(c)No.9[13]

Fig.1 Effect of Si and Mn composite addition on solid solution structure of alloy:(a)No.1,(b)No.8,(c)No.9[13]

图2 不同Si、Mn 含量In625 合金的室温和700 ℃高温拉伸性能:(a~b)屈服强度和极限抗拉强度,(c~d)面缩率和伸长率[13]

Fig.2 Tensile properties of In625 alloy tested at room temperature and 700 ℃for different Si and Mn contents(RT-room temperature,HT-700 ℃):(a~b)yield strength and ultimate tensile strength,(c~d)reduction of area and ductility[13]

图3 Nb 含量对堆焊层晶间腐蚀速率的影响[5]

Fig.3 Effect of NbcontentontheIGCrateof the cladding layer[5]

表1 实验合金的Si, Mn含量w/%[13]

Tab.1 The contents of Si and Mn in the experimental alloy[13]

?

国外学者Alena 等[15]研究了两种不同Fe 和C含量的合金,评估了其成分对Inconel 625 合金高温合金组织和力学性能的影响。结果表明,铁含量较高的合金表现出更大的分离Nb 和Mo 元素的倾向,并在去应力退火过程中形成δ 相颗粒;另一方面,具有较高C 含量的合金在固溶处理过程中表现出更大的形成M6C 碳化物的趋势,没有观察到Fe和C 含量变化对室温力学性能的影响。Mu 等[16]为了明确Cr 对铸造合金Inconel 625 合金相析出和力学性能的影响,对不同Cr 添加的铸造合金Inconel 625 合金进行了时效处理实验。结果表明,铸造合金Inconel 625 合金在750 ℃下时效后的相析出几乎不受Cr 含量的影响。铸造合金Inconel 625 合金的拉伸性能似乎对Cr 含量不敏感,但对相敏感。他们还研究Nb 对δ 相析出和该合金拉伸性能的影响。结果表明,δ 相在700 ℃(A-USC 电厂使用温度)下长期老化后易析出,受合金中Nb 含量影响较大。合金在700 ℃下时效10 000 h 后强度随着Nb 含量的增加而增加,与热处理合金相比也急剧增加。研究发现强度的增加主要与δ 相的沉淀有关[17]。

2.2 热处理工艺

为了提高材料的力学性能,通过加热、保温和冷却的方式来改善材料的组织(即热处理)。铸造的标准热处理工艺制度有:除氢处理,淬火,固溶处理,回火,均匀化处理,退火,预备热处理,正火,最终热处理,沉淀硬化。

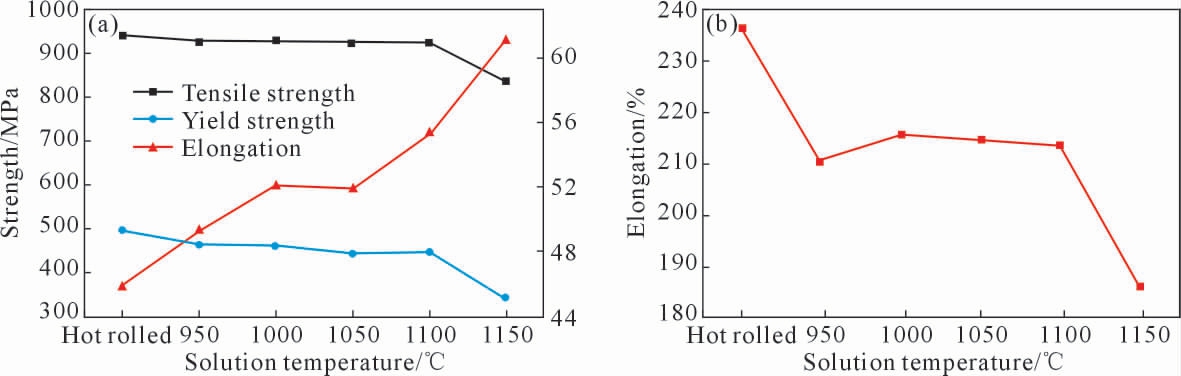

孙丹丹等[18-19]系统研究了热处理工艺对Inconel 625 合金组织和性能的影响机理,并模拟分析了高温长期服役过程中合金组织和性能演化行为。结果表明,固溶处理能有效改善热轧态Inconel 625 合金的塑性和耐蚀性能。其中热轧态Inconel 625 合金最佳固溶温度区间为1 100~1 150 ℃,如图4 所示。王敬忠等[20]也经过960~1 040 ℃的固溶处理以及700~900 ℃的短暂时效处理,发现Inconel 625 合金的微观结构及其硬度发生了显著的改变,当固溶温度增加时,晶粒尺寸也会显著增加,这将导致其硬度显著降低。秦兴文等[3]经过热处理观察到Inconel 625 合金的管道组织发生了显著改变,其力学性能和耐腐蚀性能也有所提升,合金的晶粒形态发生了显著的改变,从原来的等轴晶转变为更加均匀的晶粒,而且晶粒的生长速度也变得更快,这也导致了合金管的抗拉强度、硬度的降低,并且这种变化符合Hall-Petch关系式。 国外学者Marchese 等[21]对Inconel 625 合金样品进行了不同的热处理,分析了力学性能,选择了直接时效、固溶和固溶后时效处理来研究这些特定热处理对组织和拉伸性能的影响,并将其与原始条件进行比较。发现在700 ℃24 h 时效处理的高温拉伸性能,无论是直接时效还是后溶时效,发现主要依赖于γ″相和M23C6 碳化物的形成。

图4 不同温度固溶处理后的Inconel 625 合金的力学性能:(a)抗拉强度、屈服强度、伸长率,(b)硬度[19]

Fig.4 Mechanical properties of the Inconel 625 alloy after solid solution treatment at different temperatures:(a)tensile strength,yield strength and elongation,(b)hardness[19]

除此之外,有学者对Inconel 625 合金的析出相进行了研究,深入分析了它们对合金性能的影响,并结合实验结果,研究了不同成形工艺、热处理及高温蠕变过程中析出相的变化规律,最终指出了In conel 625 合金快速成形及焊接过程中产生裂纹的主要原因,从而为进一步改善合金性能提供了重要的参考依据。未来,我们将着力研究如何通过控制相析技术,大幅提升Inconel 625 合金的热强度和耐热疲劳性能以满足应用需求[22]。

2.3 其他改善性能的方法

有学者采用自行设计的合金单向凝固实验装置,经过系统研究发现,当Inconel 625 合金处于150 A/3 Hz、150 A/5 Hz、150 A/8 Hz 和150 A/11 Hz的电磁搅拌条件下,凝固组织会受到显著影响。之后他们进一步探讨了这种影响的机制,结果显示没有通过电磁搅拌的合金中树枝晶的生长方向与铸锭表面保持垂直;相反通过电磁搅拌,树枝晶的生长方向就会发生偏转,枝晶的长度也会减少,从而改善合金的凝固性能。此外,通过数值模拟发现,在施加电磁搅拌之后,铸锭内的温度分布也变得更加均衡[6]。邓德伟[23]通过实验发现使用高频脉冲电流,可以有效地阻止带有预制单边裂纹的Inconel 625合金再次开裂。郑亮等[24]通过降温差示扫描量热分析(DSC)试验研究了粉末状态、热等静压状态、铸态以及升/降温速率(5~10 ℃/min)对相变温度的影响。Kondaiah 等[25]首次介绍了一种通过分形表面织构来减缓腐蚀的新方法,并详细介绍了对多种结构材料的系统腐蚀研究。采用化学蚀刻法制备了SS316、In800H、In718、In625、Ha230 等材料的多尺度分形织构表面,并对其参数进行优化,得到了表面分形维数大于1.90 的分形织构表面。王媛媛[26]研究了Inconel 625 合金的应变疲劳特性,并得到了相关的应力应变数据。这些研究结果有助于后续更好地设计合金构件,并确定其应变疲劳参数。

还有学者设计、制造和验证一种结合化学和磨料流抛光的创新抛光技术,用于为航空航天工业设计的Inconel 625 合金管状组件的内表面。通过研究:①悬浮在水中的磨料颗粒的流动;②不含磨料的化学溶液的流动;③悬浮在化学溶液中的磨料颗粒的流动,考虑到添加制造组件的复杂性,还描述了SLM 构建方向对内表面光洁度的影响[27]。

3 熔盐腐蚀

目前,光热发电和储能等行业发展迅速,导致高温和腐蚀苛刻环境的出现,使得作为高温部件的合金材料需要有更优良的综合性能。特别是熔盐腐蚀和高温氧化问题成为目前高温合金的主要失效形式。熔盐作为高温传热介质和热能储存材料,广泛应用于聚光太阳能发电厂和熔盐反应器。熔盐腐蚀是影响系统安全运行的关键因素。镍基高温合金中的Inconel 625 合金具备优异的抗腐蚀能力。在高温(700 ℃)下也表现出更高的强度、耐腐蚀性、持久强度、韧性和抗热疲劳性能。但是Inconel 625 合金在800 ℃以上,在熔盐腐蚀和高温氧化的环境下,其性能将变得及其不稳定,特别是抗腐蚀性能。因此,研究Inconel 625 合金的熔盐腐蚀行为是非常必要的。本文重点评述了Inconel 625 合金在氯化物盐、硝酸盐、碳酸盐、硫酸盐和其它熔盐中的腐蚀机理。

3.1 氯化物盐

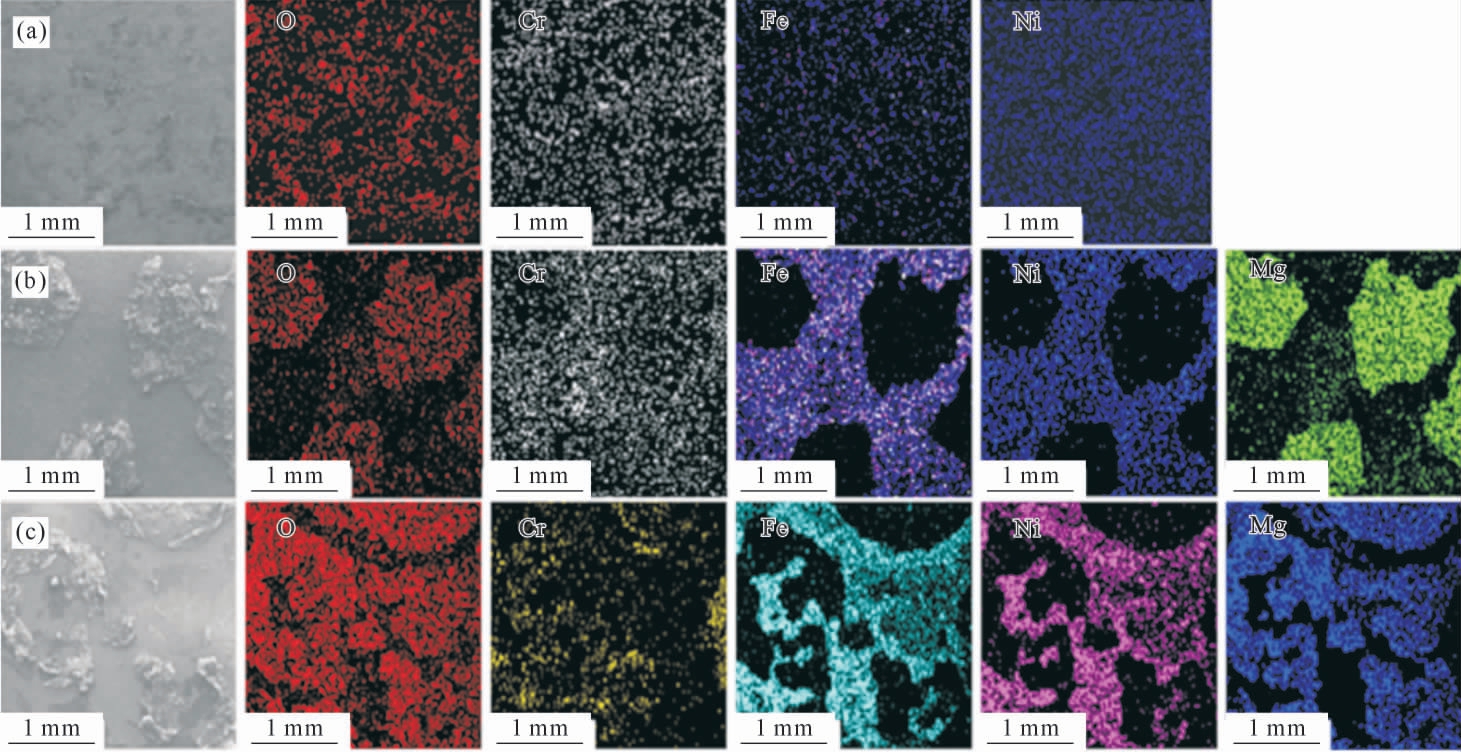

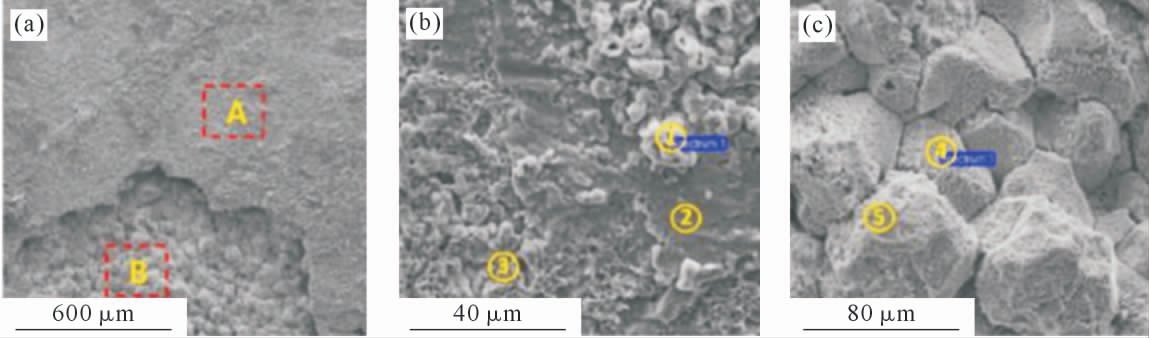

氯化物熔盐腐蚀性高,其极限工作温度难以确定,但其导热系数较大,具有良好的热稳定性[28]。Inconel 625 合金在氯化物熔盐中的腐蚀性为已被广泛研究。刘波等[4]采用全浸泡法研究了Inconel 625 合金和316 L 型不锈钢在三元NaCl-CaCl2-MgCl2 氯化物熔盐中腐蚀的影响机理。结果表明,Inconel 625 合金拥有比奥氏体不锈钢更好的耐腐蚀性能,Cr 元素具有优先脱溶性;600 ℃的高温环境下,经过21 天的腐蚀,合金表面会出现贫Cr 的区域,而这种致密的腐蚀层能够大大减缓金属的腐蚀速度。同样Liu 等[29]也表明镍基合金中添加适当的Cr,能够提高合金在NaCl-CaCl2-MgCl2 熔盐中的耐蚀性,而镍基合金中的Ni 和Mo 元素在氯盐中的腐蚀试验中表现出更稳定的性能。Xu 等[30]研究发现,腐蚀层中产生了MgO 和MgCr2O4(图5)。MgO 和MgCr2O4 在防止空气腐蚀中起着关键作用。然而,合金在充满N2 的环境中产生的腐蚀层出现裂纹(图6)。因此,MgO 和MgCr2O4 不能起到可接受的保护作用。此外,这个研究还发现O2、H2O 和MgOH+对Inconel 625 合金在不同大气条件下的腐蚀行为有显著影响。GOMEZ-Vi dal 等[31]也介绍了几种合金在共晶34.42%NaCl-65.58%LiCl(质量分数)中在650~700 ℃氮气气氛下的腐蚀评价结果。结果表明Inconel 625 合金耐腐蚀性能最好,腐蚀速率为(2.80±0.38)mm/年。此外,有学者还研究了Inconel 625 合金熔覆层在氯盐中的腐蚀行为,例如石果[32]表明Inconel 625 合金熔覆层表现出优异的耐腐蚀性能,其主要归因于材料表面NiO、Cr2O3 氧化层的形成,而在高于650 ℃的温度下,Inconel 625 合金熔覆层的耐蚀性能更好,这可能是由于在高温下生成了稳定性更高的NbO,它的存在使得Cr2O3 和NiO 在腐蚀循环中可以保留更长的时间。

图5 在大气条件下氯化物熔盐中浸泡7 天后的Inconel 625 合金表面SEM 图像和元素分布:(a)NaCl-CaCl2(52-48,%(摩尔分数,下同)),(b)NaCl-CaCl2-MgCl2(52-38-10,%),(c)NaCl-CaCl2-MgCl2(52-18-30,%)[30]

Fig.5 Surface SEM images and elemental distribution of Inconel 625 after 7 days of immersion in chloride molten salt in air:(a)NaCl-CaCl2(52-48,%(mole fraction)),(b)NaCl-CaCl2-MgCl2(52-38-10,%(mole fraction)),(c)NaCl-CaCl2-MgCl2(52-18-30,%(mole fraction))[30]

图6 Inconel 625 在N2 中的熔融NaCl-CaCl2 中浸泡7 天后的表面形貌:(a)表面形貌,(b)(a)图区域A,(c)(a)图区域B[30]

Fig.6 Surface morphology of Inconel 625 after 7 days of immersion in molten NaCl-CaCl2 in N2:(a)surface morphology,(b)area A in(a),(c)area B in(a)[30]

3.2 硝酸盐

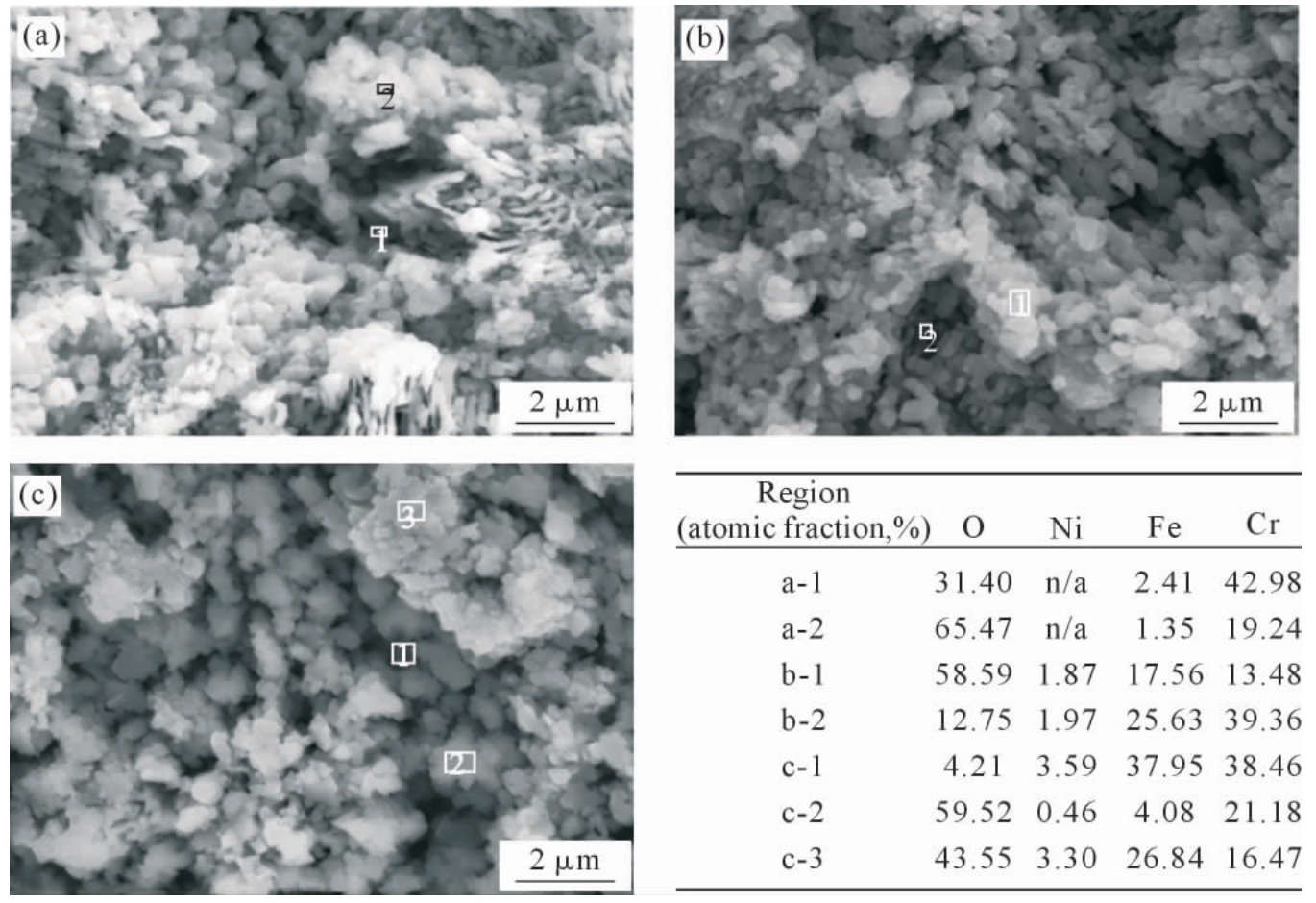

为了分析金属Inconel 625 合金在硝酸盐熔盐中的腐蚀行为,Dorcheh 等[33]将Inconel 625 合金在含质量分数为40%KNO3 和60%NaNO3 的硝酸熔融盐中长期等温浸泡。通过记录不同时间间隔下样品的重量变化和金相方法来确定腐蚀行为。结果发现Inconel 625 合金的线性失重动力学非常缓慢。而Inconel 625 在合金中表现出最佳的保护性能,是因为其表面主要形成致密的NiO 层。Mohamed 等[34]也重点研究了Inconel 625 合金在硝酸盐(60%NaNO3(质量分数)、40%KNO3(质量分数)、600 ℃)中的腐蚀行为,结果表明Inconel 625 合金表现出很低的质量变化,氧化动力学的抛物线随暴露时间的增大趋于稳定。Wei 等[35]为了研究HITEC(含7NaNO3-53KNO3-40NaNO2(质量分数,%)成分的三元熔融硝酸盐共晶混合物) 在热储能(thermal energy storage,TES)过程中与金属接触时NOx 的不同排放,研究了镍基合金(Inconel 625 合金)在不同温度下熔盐中产生的NOx 的浓度。结果表明在300~600 ℃范围内,HITEC 与这些金属接触时,能够释放出NOx,并且随着温度的升高,NOx 的排放量缓慢增加。化学热力学计算表明,在450 ℃以下,硝态氮或亚硝酸盐与Fe、Ni、Cr、Mo、W 发生各种氧化还原反应产生NOx,但由于金属表面覆盖的氧化膜对反应有抑制作用,释放量不大。合金表面形成的Cr2O3 在500 ℃以上被NaNO3 和KNO3 进一步氧化,导致氧化膜被破坏,释放出NO2 和NO。此外,Liu 等[36-37]对Inconel 625 合金在等温和热循环条件下以及空气和氩气气氛下的硝酸盐中腐蚀性为进行了实验研究。发现与空气中的等温条件相比,空气中的热循环降低了测试材料的腐蚀速率、腐蚀侵袭的严重程度和腐蚀产物层的厚度,因为在最高温度下的暴露时间和热循环过程中的冷却效果较短。与在空气中的热循环相比,在氩气中的热循环中观察到所获得的腐蚀速率更高,因为在腐蚀过程中形成了厚而易碎的NaFeO2 外层,容易剥落。还观察到镍基合金中分别形成了更具弹性和可能更具保护性Cr2O3 和NiO 内层。Fe2O3中间层的形成被认为为内部富铬和镍层的潜在熔盐引起的溶解提供了一些障碍,图7 为Inconel 625 上形成的氧化层的SEM 图。形成腐蚀产物的可能反应如下式所示:

图7 在不同气氛下的硝酸盐盐中浸泡14 天后Inconel 625 上形成的氧化层的SEM 图:(a)等温空气中,(b)热循环空气中,(c)热循环氩气中[36]

Fig.7 SEM images of the oxide layer formed on Inconel 625 after 14 days of immersion in nitrate salts in different atmospheres:(a)isothermal air,(b)thermocycled air,(c)thermocycled argon gas[36]

3.3 碳酸盐

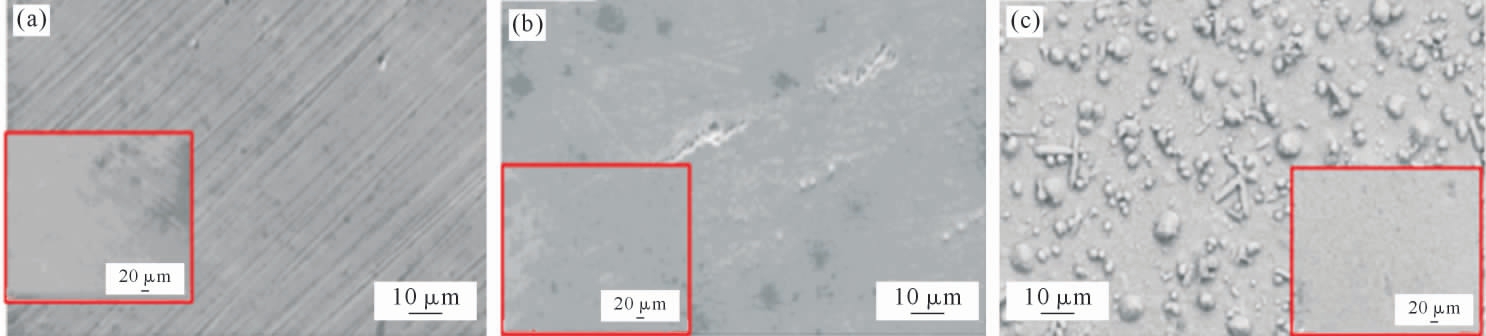

与硝酸盐相比,碳酸盐的工作温度约为800 ℃,是CSP(聚光太阳能发电)系统高温热能储存的一种优秀且有前景的候选材料[38],但对于Inconel 625合金在碳酸盐中的研究较少。王志华等[39]研究了Inconel 625 合金在碳酸盐中的腐蚀行为,发现与Inconel 625 合金表面形成了具有保护性的氧化膜(NiCr2O4、Y2O3、NiO、Cr2O3、Y2O3);并且Y2O3 降低了(Li,K)2CO3 熔盐的碱度,减缓了镍和铬在熔盐中的溶解速度。Liu 等[40]实验研究了Li2CO3-Na2CO3-K2CO3在700 ℃等温条件下与空气接触对不同合金的腐蚀。测试的合金是不锈钢316(SS316),哈氏C276,Inconel 625 合金和Inconel 718 合金。结果表明,Inconel 625 合金在腐蚀前后的质量损失增加了, 具有936 μm/年的高腐蚀速率,这可能是由于表面上形成了保护性氧化物层,浸泡21 天后腐蚀产物中的其余主要相为Li0.79Ni1.21O2、Li0.92Ni1.08O2 和Li0.68Ni1.32O2,图8 为在700 ℃下浸入LiNaK 碳酸盐中7、14、21 天的Inconel 625 合金试样的EDS 分析图。Zhuang 等[41]也研究了氩气气氛下Inconel 625 合金在碳酸盐中的腐蚀行为。发现Inconel 625 合金在空气中的腐蚀速率相对较低。因此推测在氩气气氛下,氧气不足阻碍了这3 种合金表面保护性氧化层的生长。

图8 在700 ℃下浸入LiNaK 碳酸盐中不同时间的Inconel 625 合金试样的EDS 分析图:(a)7 天,(b)14 天,(c)21 天[40]

Fig.8 EDS analysis of Inconel 625 alloy specimens immersed in LiNaK carbonate at 700 ℃for different days:(a)7 days,(b)14 days,(c)21 days[40]

3.4 硫酸盐

对于Inconel 625 合金在硫酸盐中的研究也较少,Liu 等[42]研究了激光熔覆Inconel 625 合金在900 ℃Na2SO4-MgSO4 混合熔盐中的热腐蚀行为。元素和微观结构表征为MgO/Cr2O3 外层的形成和Cr 原子向外扩散提供了直接证据。Cr 的损耗促进了合金中δ-Ni3(Nb/Mo)的析出,位错、气孔和内部散裂的形成和积累。它们也为硫扩散到近地表区域,导致内部硫化物鳞片(即Nb4-xCrxS6、CrS 和MnCr2S4)的形成提供了证据,而且发现晶界在原子扩散和硫化物形成中起着重要作用。

3.5 其他盐

除了上述熔融盐,有学者还研究了Inconel 625合金在其他熔盐中的腐蚀行为,如张洁等[43]对3种镍基合金(In800、825 和625)的硫化腐蚀特性进行研究,发现合金表面形成了双层膜,外层为金属硫化物,内层为金属氧化物。还有学者考察了T92、TP347HFG 和Inconel 625 合金在600 ℃高温CO2中的腐蚀行为,发现TP347HFG 和Inconel 625 合金的耐腐蚀性优于T92[44]。Pooja 等[45]研究了氢氧化物熔盐对316、310 和铬镍铁合金625 等不锈钢的腐蚀行为的影响。其中铬镍铁合金625 表现出较高的耐蚀性。还有学者研究了75%Na2SO4+25%NaCl 的混合盐,腐蚀过程中会发生硫化氧化循环(式(9~14))[46],硫化物形成的凹坑和孔洞为腐蚀物质的进一步渗透提供了快速通道,使得继续发生氧化。Sun 等[47]在850 ℃的模拟WTE(废物转化能源)盐中对3 种典型的耐腐蚀合金(包括Inconel 625,310S 和00Cr30Mo2)进行了长期热腐蚀实验。结果证实,Cr2O3 是这些合金在850 ℃的腐蚀保护的主要相。

总之,对Inconel 625 合金来说,Cr 元素的存在会增强合金的耐腐蚀性能,合金表面形成NiO、Cr2O3 等氧化层具有保护作用。若合金表面形成的腐蚀层粘附性较好,则会大大减小腐蚀速率,若粘附性较差,就会轻易剥落,不利于合金的耐腐蚀性能。但是对于Inconel 625 合金在熔盐体系中腐蚀行为的研究大多数都基于氯化物盐和硝酸盐,而合金在碳酸盐和纯硫酸盐中腐蚀行为的研究极少。惰性气体环境对合金在熔盐中腐蚀行为的影响也了解的很少。并且在实验过程中一般都采用静态浸泡法,对于动态腐蚀研究较少。

4 展望

Inconel 625 合金是一种应用极广且具有良好应用前景的材料,发展的趋势是进一步提高合金的工作温度和改善中温或高温下承受各种载荷的能力,延长合金寿命。因此,对其各方面进行深入研究非常必要。本文通过对近7 年国内外有关Inconel 625 合金的文献调研,总结了Inconel 625 合金在成型制备、性能改善、熔盐腐蚀等方面的相关知识,并提出以下展望:

(1)Inconel 625 合金作为锻造高温合金,热变形加工是其使用最多的成型工艺。且大多也采用增材制造的方法制备Inconel 625 合金涂层,其相比传统的制造技术,较为经济,效率也高。但是如何大批生产,提高生产效率,制备组织性能更为优良的Inconel 625合金仍是目前较为棘手的问题。

(2)由于Inconel 625 合金是面心立方结构的固溶强化型合金,其析出物包括γ′、γ″相,碳化物(MC,M6C,M23C6)和金属间相等。其中,γ′相在大多数镍基合金起主要强化作用。所以通过合适的热处理工艺和合适的化学成分含量等来调控Inconel 625 合金的组织性能从而进一步改善合金的耐高温熔盐腐蚀性、高温氧化性和可加工性等性能是及其重要的。

(3)在熔盐腐蚀方面,现有文献大多研究Inconel 625 合金在氯化物盐和硝酸盐中的腐蚀行为,对碳酸盐、氢氧化物盐等研究较少,且在腐蚀过程中主要采用静态浸泡法,而合金在流动的熔盐下的腐蚀机理(即动态腐蚀)研究极少。动态腐蚀的腐蚀速率比静态腐蚀的腐蚀速率要高。因此,之后需要更深入的对静态熔盐腐蚀机理进行研究而减缓腐蚀速率,更需对动态腐蚀机理投入大量研究并提出相应防护举措提高合金的耐蚀性。

[1] 王进才,霍晓阳,李雷,等.Inconel625 及其去Mo 和Alloy686 粉末激光熔凝性能研究[J]. 特种铸造及有色合金,2022,42(10):1256-1262.WANG J C, HUO X Y, LI L, et al. Laser melting solidification properties of Inconel625, Mo-free Inconel625 and Alloy686 powders[J].Special Casting&Nonferrous Alloys,2022,42(10):1256-1262.

[2] 刘康生.80Ni20Cr/Inconel625 涂层的制备及在模拟垃圾焚烧炉烟气侧的腐蚀行为研究[D].南昌:南昌航空大学,2017.LIU K S.Study on the Preparation of 80Ni20Cr/Inconel 625 coating and its corrosion behavior in synthetic flue gas[D].Nanchang:Nanchang Hangkong University,2017.

[3] 秦兴文,王坤,佴启亮,等.热处理温度对冷变形Inconel 625 合金管组织及性能的影响[J].金属热处理,2021,46(9):164-169.QIN X W, WANG K, ER Q L, et al. Effect of heat treatment tem perature on microstructure and properties ofcold deformed Inconel 625 alloy pipe[J].Heat Treatment of Metals, 2021, 46(9):164-169.

[4] 王恒,栗卓新,TILLMAMN W,等.药芯组成及工艺参数对ENi-CrMo3T0-4 药芯焊丝气孔敏感性的影响[J].稀有金属材料与工程,2018,47(4):1205-1209.WANG H,LI Z X,TILLMAMN W,et al.Effect of flux-cored ingredients and welding parameters on porosity sensitivity of ENiCr-Mo3T0-4 flux-cored wire[J].Rare Metal Materials and Engineering, 2018,47(4):1205-1209.

[5] 黄健成,姚上卫,姚润钢.Nb 含量对625 合金带极堆焊层耐晶间腐蚀性能的影响[J].材料开发与应用,2016,31(5):36-39.HUANG J C, YAO S W, YAO R G. Influence of Nb content on IGC resistance of strip cladding metal of alloy 625[J]. Development and Application of Materials,2016,31(5):36-39.

[6] 王韬.线性电磁搅拌作用下Inconel 625 合金单向凝固行为的研究[D].沈阳:东北大学,2016.WANG T. Unidirectional solidification behavior of Inconel 625 superalloy under linear electromagnetic stirring [D]. Shenyang:Northeastern University,2016.

[7] 王昊,荆鹏,李广忠.烧结温度对多孔Inconel 625 合金性能的影响[J].稀有金属材料与工程,2021,50(10):3693-3697.WANG H, JING P, LI G Z. Effect of sintering temperature on properties of porous Inconel 625 alloy [J]. Rare Metal Materials and Engineering,2021,50(10):3693-3697.

[8] 刘金平.Inconel625 合金GTAW 电弧增材制造工艺研究[D].哈尔滨:哈尔滨工业大学,2016.LIU J P. Research on Inconel 625 alloy fabricated by GTAW arc additive manufacturing[D].Harbin: Harbin Institute of Technology,2016.

[9] 秦兰兰.激光增材制造IN625 镍基高温合金组织及性能研究[D].马鞍山:安徽工业大学,2017.QIN L L. Study on the microstructure and mechanical propertites of deposited-IN625 nickel-based super-alloy by laser additive manufacturing[D].Maanshan: Anhui University of Technology,2017.

[10] 贾存锋.激光辅助水下高压MIG 焊接熔滴过渡控制技术研究[D].北京:北京工业大学,2014.JIA C F. Research on technology of laser enhanced metal transfer control in underwater hyperbaric mig welding[D].Beijing:Beijing University of Technology,2014.

[11] 刘政.等离子喷焊IN625 合金显微组织和力学性能分析[J].电焊机,2018,48(12):55-60.LIU Z. Microstructure and mechanical properties of plasma surfaced IN625 alloy[J].Electric Welding Machine, 2018,48(12):55-60.

[12] 李广军,王彦枝.Cr3C2-NiCr 复合粉超音速喷涂在半球阀上的应用[J].金属加工(热加工),2013(12):69-70.LI G J,WANG Y Z.Application of Cr3C2-NiCr composite powder supersonic spraying on hemispheric valves[J]. MW Metal Forming,2013(12):69-70.

[13] 刘庆丰.Si 和Mn 含量对In625 合金组织和拉伸性能的影响[D].沈阳:沈阳理工大学,2016.LIU Q F. Influence of Si and Mn contents on microstructure and tensile properties of In625 alloy[D].Shenyang:Shenyang Ligong University,2016.

[14] 刘福斌,张海宝,高俊哲,等.电渣重熔Inconel 625 合金铝钛氧化的热力学分析[J].东北大学学报(自然科学版),2022,43(5):652-659.LIU F B, ZHANG H B, GAO J Z, et al. Thermodynamic analysis of aluminum and titanium oxidation during electroslag remelting process of Inconel 625 alloy[J].Journal of Northeastern University(Natural Science),2022,43(5):652-659.

[15] ALENA K, BRAILOVSKI V. Effect of Fe and C contents on the microstructure and high-temperature mechanical properties of IN625 alloy processed by laser powder bed fusion[J]. Materials,2022,15(19):6606.

[16] MU Y Q,CHENG Y T,HAN F,et al.δ Phase precipitation in cast alloy IN625 with different Cr content and associated mechanical properties[J].Emerging Materials Research,2022,11(2):193-197.

[17] MU Y Q,WANG C S,ZHOU W L,et al.Effect of Nb on δ phase precipitation and the tensile properties in cast alloy IN625[J].Metals,2018,8(2):86.

[18] 孙丹丹.热处理对lnconel 625 合金组织与性能的影响[D].南京:东南大学,2017.SUN D D. Effect of heat treatment on microstructure and properties of Inconel 625 alloy[D].Nanjing:Southeast University,2017.

[19] 胡显军,孙丹丹,张珂,等.固溶温度对热轧Inconel 625 合金组织与力学性能的影响[J].材料热处理学报,2019,40(9):64-69.HU X J, SUN D D, ZHANG K, et al. Effect of solution temperature on microstructure and mechanical propertiesof hot rolled Inconel 625 alloy[J].Transactions of Materials and Heat Treatment,2019,40(9):64-69.

[20] 王敬忠,李科元,刘阿娇,等.热轧态Inconel 625 合金热处理后的组织及硬度[J].金属热处理,2018,43(5):96-100.WANG J Z,LI K Y,LIU A J,et al.Microstructure and hardness of hot rolled Inconel 625 alloy after heat treatment[J].Heat Treatment of Metals,2018,43(5):96-100.

[21] MARCHESE G,LORUSSO M,PARIZIA S,et al.Influence of heat treatments on microstructure evolution and mechanical properties of Inconel 625 processed by laser powder bed fusion[J].Materials Science and Engineering:A,2018,729:64-75.

[22] 高钰璧,丁雨田,孟斌,等.Inconel 625 合金中析出相演变研究进展[J].材料工程,2020,48(5):13-22.GAO Y B,DING Y T,MENG B,et al.Research progress in evolution of precipitated phase in Inconel 625 superalloy[J].Journal of Materials Engineering,2020,48(5):13-22.

[23] 邓德伟,刘倩倩,李晓娜,等.脉冲电流对Inconel 625 合金裂纹尖端组织及性能的影响[J].金属热处理,2017,42(3):52-56.DENG D W, LIU Q Q, LI X N, et al. Effect of electropulsing on microstructure and properties of Inconel 625 alloy crack tip[J].Heat Treatment of Metals,2017,42(3):52-56.

[24] 郑亮,刘玉峰,刘杨,等.高温合金差示扫描量热分析(DSC)的影响因素研究:合金状态和升/降温速率[J].稀有金属材料与工程,2019,48(6):1944-1953.ZHENG L,LIU Y F,LIU Y,et al.Influence factors of differential scanning calorimetry (DSC) in superalloys: Alloy state and rising/cooling rate[J].Rare Metal Materials and Engineering, 2019,48(6):1944-1953.

[25] KONDAIAH P, PITCHUMANI R. Fractal textured surfaces for high temperature corrosion mitigation in molten salts[J].Solar Energy Materials and Solar Cells,2021,230:111281.

[26] 王媛媛,陈立佳,王宝森,等.Inconel 625 合金的室温低周疲劳与断裂行为[J].沈阳工业大学学报,2016,38(2):170-174.WANG Y Y, CHENG L J, WANG B S, et al. Low cycle fatigue and fracture behavior of Inconel 625 alloy at room temperature[J].Journal of Shenyang University of Technology, 2016, 38 (2):170-174.

[27] MOHAMMADIAN N, TURENNE S, BRAILOVSKI V. Surface finish control of additively-manufactured Inconel 625 components using combined chemical-abrasive flow polishing[J]. Journal of Materials Processing Technology,2018,252:728-738.

[28] 路阳,彭国伟,王智平,等.熔融盐相变储热材料的研究现状及发展趋势[J].材料导报,2011,25(21):38-42.LU Y, PENG G W, WANG Z P, et al. A review on research for molten salt as a phase change material[J].Materials Reports,2011,25(21):38-42.

[29] LIU B, WEI X L, WANG W L, et al. Corrosion behavior of Ni-based alloys in molten NaCl-CaCl2-MgCl2 eutectic salt for concentrating solar power[J].Solar Energy Materials and Solar Cells,2017,170:77-86.

[30] XU Z H,GUAN B,WEI X L,et al.High-temperature corrosion behavior of Inconel 625 alloy in a ternary molten salt of NaCl-Ca-Cl2-MgCl2 in air and N2[J].Solar Energy,2022,238:216-255.

[31] GOMEZ-VIDAL J C, ROBERT T. Corrosion of alloys in a chloride molten salt(NaCl-LiCl)for solar thermal technologies[J].Solar Energy Materials and Solar Cells,2016,157:234-244.

[32] 石果.镍基合金熔覆层的制备及其高温氯腐蚀特性研究[D].北京:华北电力大学,2019.SHI G. The fabrication and high temperature chlorine corrosion properties analysis of laser cladding nickel-based alloy coating[D].Beijing:North China Electric Power University,2019.

[33] DORCHEH,SOLEIMANI A,DURHAM,et al.Corrosion behavior of stainless and low-chromium steels and IN625 in molten nitrate salts at 600 degrees C[J].Solar Energy Materials and Solar Cells,2016,144:109-116.

[34] MOHAMED E,LEE D H,MARK A.Corrosion resistance of high nickel alloys in solar salt at 600 ℃for up to 4 000 h[J].Solar Energy Materials and Solar Cells,2022,245:111837.

[35] WEI X L,YANG C T,QIN B,et al.Study on NOx emissions from ternary molten nitrate salts contacting several kind of metals in thermal energy storage process[J]. Energy Procedia, 2017, 142:1558-1563.

[36] LIU Q Y,QIAN J,RICHARD B,et al.Effect of thermal cycling on the corrosion behavior of stainless steels and Ni-based alloys in molten salts under air and argon[J].Solar Energy, 2022,238:248-257.

[37] LIU Q Y,RICHARD B,WANG C,et al.The corrosion behavior of stainless steels and Ni-based alloys in nitrate salts under thermal cycling conditions in concentrated solar power plants[J].Solar Energy,2022,232:169-185.

[38] ZHANG F, LYLE E L, ANDREW J A, et al. Homogenization kinetics of a nickel-based superalloy produced by powder bed fusion laser sintering[J].Scripta Materialia,2017,131:98-102.

[39] 王志华,朱明,王明静,等.Inconel 625 合金在熔融碳酸盐中的腐蚀行为[J].稀有金属材料与工程,2016,45(3):677-680.WANG Z H,ZHU M,WANG M J,et al.Corrosion behavior of Inconel 625 alloy in molten carbonate[J].Rare Metal Materials and Engineering,2016,45(3):677-680.

[40] LIU T L,XU X H,LIU W R,et al.Corrosion of alloys in high temperature molten-salt heat transfer fluids with air as the cover gas[J].Solar Energy,2019,191:435-448.

[41] ZHUANG X R,LIU W R,XU X H. Hot corrosion of different alloys in chloride and carbonate molten-salt mixtures under argon atmosphere[J].Solar Energy,2019,189:254-267.

[42] LIU H F,TAN C K I,MENG T L,et al.Hot corrosion and internal spallation of laser-cladded Inconel 625 superalloy coatings in molten sulfate salts[J].Corrosion Science,2021,193:109869.

[43] 张洁,曲积钰,卢金玲,等.亚临界/超临界水条件下镍基合金(Incoloy 800,825,625)的硫化腐蚀特性研究[J].中国腐蚀与防护学报,2021,41(6):892-898.ZHANG J,QU J Y,LU J L,et al.Sulfidation corrosion behavior of Nickel-based alloys (Incoloy 800,825 and 625)in sub/supercritical water[J].Journal of Chinese Society for Corrosion and Protection,2021,41(6):892-898.

[44] GUO T S,WANG M Y,et al.High-Temperature corrosion behavior of T92, TP347HFG and IN625 with surface scratching in carbon dioxide at 600 ℃[J].Oxidation of Metals,2022,97:97-121.

[45] POOJA M, RAVISHANKAR K S, MADAV V. High temperature corrosion behavior of stainless steels and Inconel 625 in hydroxide salt[J].Materials Today:Proceedings,2021,46(P7):2612-2615.

[46] CHEN L,ZHANG X Z,WU Y,et al.Effect of surface morphology and microstructure on the hot corrosion behavior of TiC/IN625 coatings prepared by extreme high-speed laser cladding[J].Corrosion Science,2022,201:110271.

[47] SUN H F, LIU J. Hot corrosion of Fe and Ni-based alloys in Wase-to-energy environment at 850 ℃[J]. Engineering Failure Analysis,2022,133:105964.