随着工业的快速发展,耐磨材料因其较高的硬度和较好的强韧性,能有效抵抗磨损和冲击给设备带来的损耗,确保机械设备不易损坏,目前已经被广泛用于冶金、矿山、交通运输、工程机械和煤炭采运等领域。不管是从经济还是技术角度来看,开发各种耐磨材料在工业生产中是非常有必要的。当前的耐磨钢铁主要有3 类:①通过施加巨大的外力,诱发奥氏体向马氏体变化,从而在表面形成硬化层的奥氏体高锰钢;②靠M7C3 型碳化物提高耐磨性的高铬铸铁;③通过合理的化学配比及热处理方法,以获得较佳综合性能的低合金耐磨钢[1]。

高钛耐磨钢是在低合金耐磨钢的基础上添加一定量的钛元素而发展起来的。钛在地球上的含量非常丰富,占地壳质量的0.58%~0.62%,它的主要矿物类型是钛铁矿和金红矿,并广泛分布于世界各地。因此,对目前以及未来高钛耐磨钢的发展来说,钛的储量足够使用,并且钛铁的价格也相当便宜。除此之外,与其他元素相比,钛在钢中还具有阻止晶粒长大,提高钢的淬透性,阻止形变奥氏体再结晶及产生显著的沉淀强化效果等作用。与高锰钢相比,高钛耐磨钢屈服强度高、不易变形,相比于高铬铸铁,具有良好的韧性,而且钛还是低合金高强度钢中重要的合金元素,在工具钢、不锈钢及结构钢等大量钢种中广泛用钛进行合金化。这些都可以充分展示高钛耐磨钢良好的发展前景[2]。

通常,Ti 微合金钢中Ti 的质量分数在0.05%~0.20%之间,可通过微合金碳氮化物的析出,细化钢的组织,提高钢的强度,改善钢材的综合性能。在大多数研究中,Ti 的含量很低,这对细化晶粒和增强材料韧性有很好的效果,而对耐磨性的影响并不明显。一般高钛耐磨钢的C 含量在0.2%~1.0%之间,当钢中钛含量达到0.2%以上(高钛钢)时,在基体中会生成大量微米-纳米级多尺度复合TiC 颗粒,从而显著提高钢材强度与耐磨性能[3]。本文对高钛耐磨钢的研究现状进行阐述,有望为今后高钛耐磨钢的发展以及生产应用提供支持。

1 耐磨钢的发展

耐磨钢作为一种专用钢最早发现于19 世纪后半叶。1882 年9 月英国人Hadfied 发明了高锰钢(ZGMn13),次年在英国取得发明专利,这种材料在磨损载荷作用下表面硬化程度高,心部仍然保持原来较高的韧性,在抵抗大压力、大冲击作用方面,其耐磨性远远超过其他材料。截止到目前,它也仍然是耐磨钢中用量最大的一种。1963 年,美国Climax钼业公司通过表面受到冲击时奥氏体发生形变诱导马氏体相变的手段,得到一种表面为马氏体,而基体仍然为奥氏体的组织,这种组织的钢耐磨性得到了显著提高,并申请了中锰钢专利[4]。

而近几十年来,低、中合金耐磨钢的开发与应用发展很快,这类钢是在低合金高强度可焊接钢的基础上发展起来的,它们通常是在轧制后直接淬火并回火,或实行控轧、控冷工艺进行强化,具有较好的耐磨性和韧性,而且生产工艺比较简单,经济性也十分合理,在很多条件下都非常适用,所以得到了广泛的应用。日本、德国及瑞典等国的一些钢铁公司都早已生产出先进的低合金高强度耐磨钢,而我国在近10 年才打破生产传统低级别耐磨钢的现状,改向经济型和高性能的方向发展[5],目前已经取得了较大的进展。

通常情况下,钢的耐磨性与硬度成正比,但随着硬度的增加,合金的成形性、可焊性和可加工性都有所下降[6]。因此,在不增加硬度和不降低成形性的前提下提高耐磨钢的耐磨性具有十分重要的意义[7-8]。王麒[9]通过在马氏体基体上引入超硬TiC 粒子和亚稳奥氏体,实现了在硬度不增加的情况下大幅度提高耐磨性的目的。高硬度的第二相均匀分布在基体中能够提高材料耐磨性,因此在普通耐磨钢中引入碳化物或氧化物来提高材料耐磨性得到了科研工作者的广泛关注[10-12]。最早吴钱林等[13]运用原位合成工艺制备出TiC 颗粒弥散强化不同基体的钢种,TiC 颗粒在强化钢中分布均匀,能够提高低合金钢的磨损性能。但是,高合金钢中的TiC 颗粒容易剥落成为磨粒从而恶化磨损性能,所以在高合金钢中不宜制备TiC 颗粒弥散强化基体。高钛耐磨钢就是在低合金耐磨钢中加入一定量的Ti 元素,可以与C 形成碳化物来提高耐磨钢的强度和耐磨性,但是也会有很多因素影响高钛耐磨钢的组织和性能。

2 元素对高钛耐磨钢组织和性能的影响

耐磨钢中含有许多合金元素,加入元素的种类和含量对耐磨钢的性能和组织都有很大的影响。

2.1 Ti 元素的影响

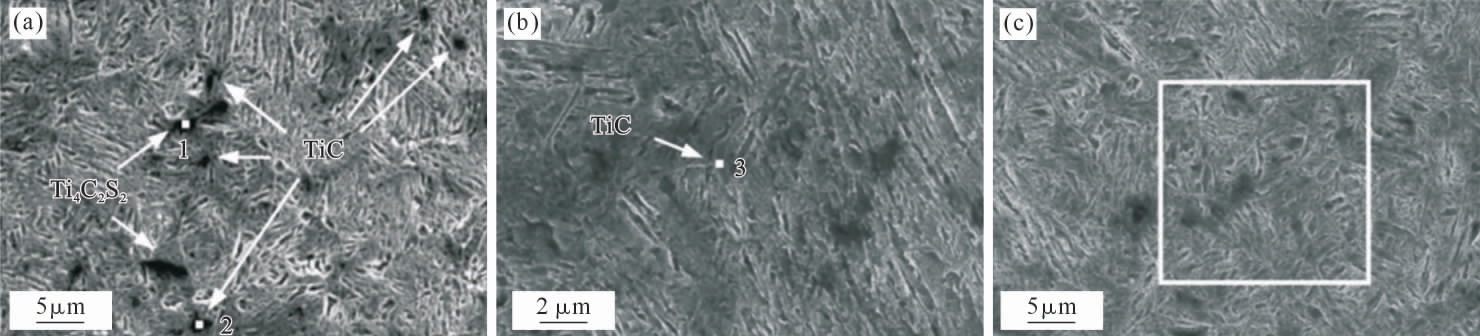

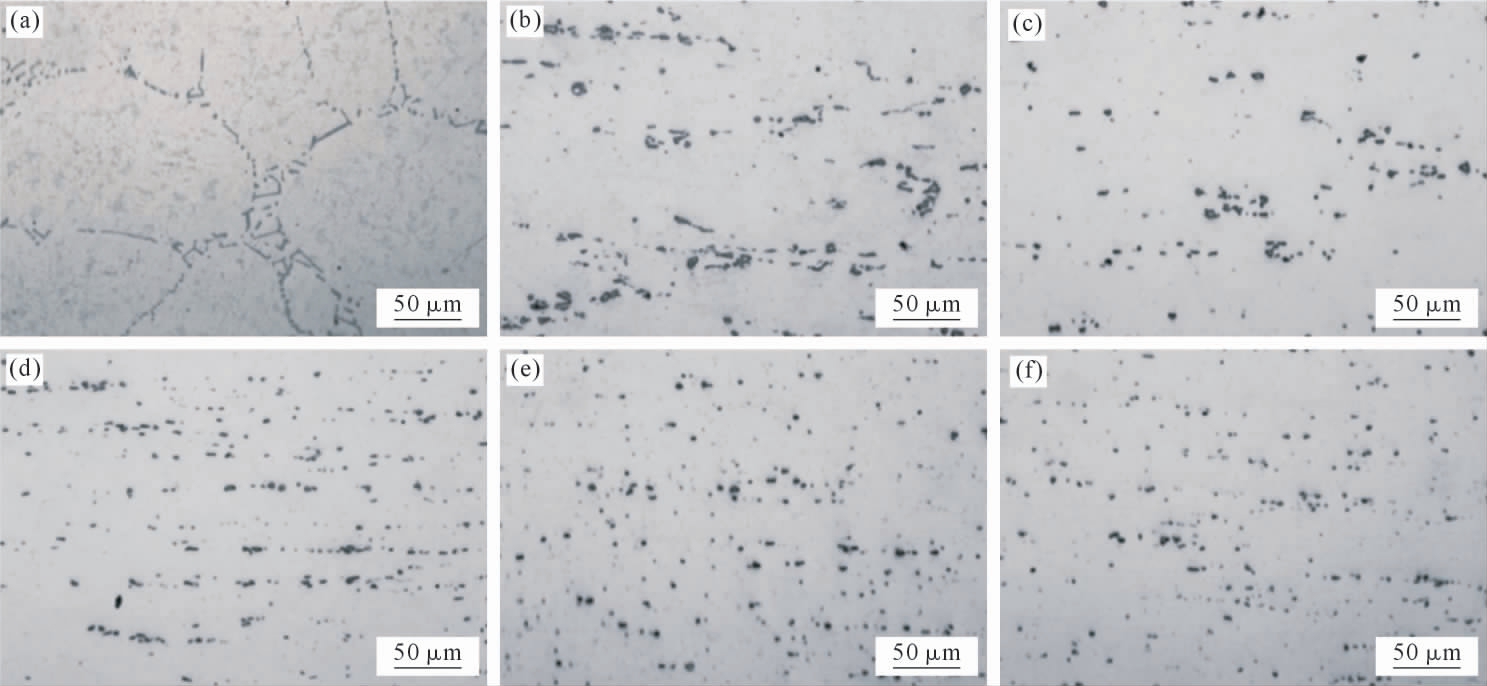

加入的Ti 元素,可以优先于Fe 与S 反应生成硫化钛,从而降低硫化铁产生的热脆性,还可以与C形成碳化物,阻止晶粒长大粗化,提高强度与耐磨性。但是并不是加入的Ti 越多越好,其含量也会有一定的影响。Ding 等[14]研究了不同钛含量对钢的组织、力学性能和磨损性能等的影响。结果表明,在试验钢中加入Ti 后,可以观察到TiC 析出相为颗粒状和短棒状以及长棒状的Ti4C2S2 析出相。含0.2%Ti(质量分数)的试验钢抗拉强度最高,可以达到1 276.8 MPa,较不含Ti 的另一种试验钢抗拉强度提高了29.5%。随着Ti 元素含量的增加,析出相含量也逐渐增加。如图1 所示,当试验钢中Ti 含量低于0.2%时,析出相主要由Ti4C2S2 和TiC 组成;当Ti 含量高于0.2%时,钢中的Ti 元素主要以TiC 的形式析出,当Ti 的含量逐渐增大时,TiC 颗粒也会逐渐变粗,析出强化效果也随之减弱,试验钢的磨损率则随Ti 含量的升高先降低后缓慢升高。所以要想保证高钛耐磨钢的综合性能,Ti 的加入量不宜过多也不宜过少。

图1 不同Ti 含量的实验钢中析出物的形态分析:(a)0.1%Ti,(b)0.2%Ti,(c)0.4%Ti[14]

Fig.1 Morphological analysis of precipitates in experimental steels with different Ti contents:(a)0.1%Ti,(b)0.2%Ti,(c)0.4%Ti[14]

2.2 C 元素的影响

碳是影响耐磨钢组织和性能的主要元素,也是提高硬度最经济有效的元素。通常情况下,随着碳含量的增加,抗拉强度、屈服强度、硬度均随之增加,但韧性会有所下降,所以同时还应该添加其他合金元素来改善韧性。除此之外,不同含量的C 也会对耐磨性有很大的影响。吴钱林等[15]研究了原位合成TiC 弥散强化不同碳含量的钢的磨损性能。结果表明,微米级的TiC 颗粒在强化钢中分布均匀,与基体结合良好,碳质量分数为0.55%和0.8%的普碳钢在加入TiC 后,在油润滑磨损条件下耐磨性得到了很大的提高。在碳质量分数大于1.0%的高碳钢中,引入TiC 对材料性能的改善作用不如含碳量较低的碳钢显著。Kostryzhev 等[16]研究了钢成分中Ti/C比对含小于0.4%C(质量分数) 和小于0.8%Ti(质量分数)的马氏体耐磨钢组织和性能的影响。研究结果表明,Ti 合金化对马氏体钢的组织、力学性能和磨损性能都有积极的影响,随着Ti/C 比的增加,硬度与强度呈相关性。然而,由于粗大的富Ti 碳氮化物的析出,基体中的碳显著损耗可能阻碍Fe3C 细颗粒的析出,并降低C 的固溶强化和Fe3C 的析出强化。

2.3 其他合金元素的影响

锰元素能显著提高钢的淬透性、强度和耐磨性,而且锰的矿产资源丰富,价格也比较低廉,是低合金高强度耐磨钢的主加元素,添加锰元素的质量分数一般在0.5%左右。硅的添加量范围大概在0.2%~0.4%,其可以在冶炼时脱氧,生产淬火、回火马氏体耐磨钢时用于改善马氏体的回火稳定性,提高回火温度,获得较好的综合性能。铬、钼都是提高淬透性和回火稳定性的元素,还能提高钢的强度、硬度和耐磨性,一般铬的添加量为0.6%~0.8%,钼为0.3%左右。硼的加入对淬透性具有积极影响,在质量分数小于0.005%时能有效延缓多边形铁素体相变,促进微细贝氏体形成。钒在轧制过程中能抑制奥氏体的再结晶并阻止晶粒长大,从而细化铁素体晶粒,提高钢的强度和韧性[17]。

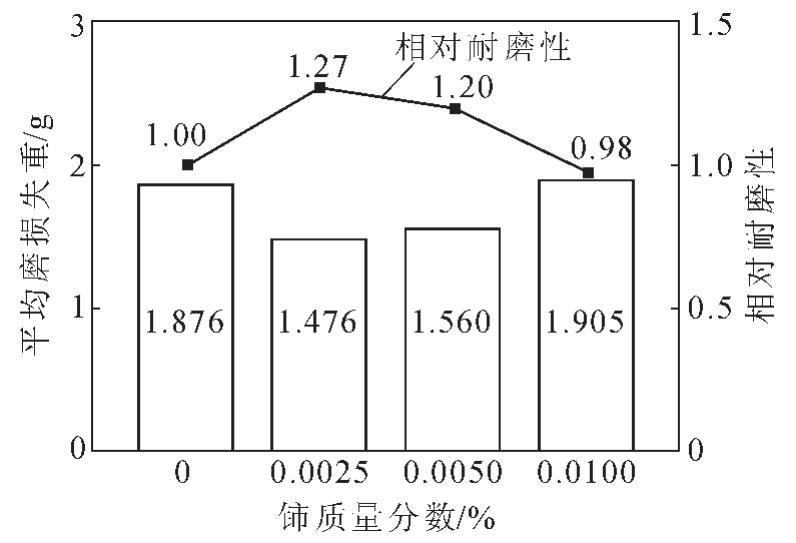

除此之外,稀土元素也可以对耐磨钢产生积极影响。王晓磊等[18]研究了稀土铈元素对含0.45%Ti(质量分数)的高钛耐磨钢的TiC 粒子的析出行为、组织、力学性能以及耐磨性的影响。研究表明,在经过热处理后,试验钢的组织为回火马氏体,铈可以将高钛耐磨钢中TiC、TiN 粒子改性为稀土复合粒子。且随着铈质量分数的增加,试验钢的强度和硬度变化不大,低温韧性和耐磨性先提高后下降。如图2所示,在铈质量分数为0.002 5%时,其综合性能最佳,相对耐磨性为未添加铈试验钢的1.27 倍。

图2 不同铈质量分数试验钢的磨损失重和相对耐磨性[18]

Fig.2 Wear weight loss and relative wear resistance of test steels with different cerium mass fractions[18]

3 工艺参数对高钛耐磨钢组织和性能的影响

除了合金元素的影响之外,各种工艺参数的变化也会对高钛耐磨钢的组织和性能产生较大的影响,目前研究学者主要对凝固、轧制以及淬火、回火过程中不同参数的影响进行了研究。

3.1 凝固过程的影响

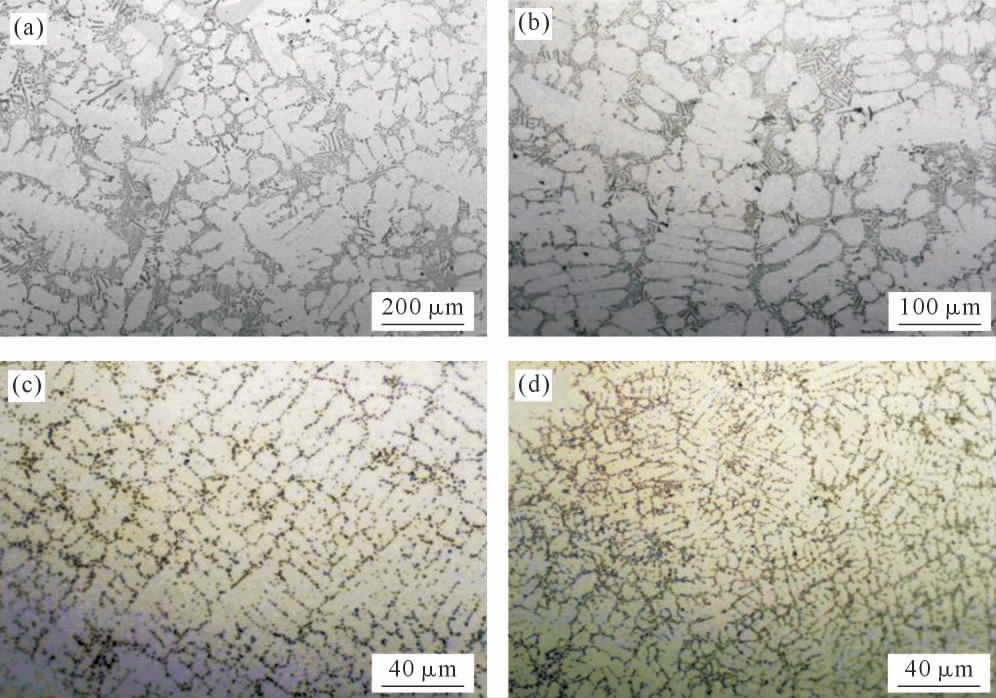

高钛耐磨钢在凝固过程中由于Ti 元素的存在,可能会析出TiN 与TiC,而TiN 与TiC 的析出方式、尺寸、形态等都会对耐磨钢的强度和耐磨性等性能产生影响,所以探究高钛耐磨钢在凝固过程中TiN与TiC 的析出行为具有重要意义。梁小凯等[19]通过凝固实验并结合Thermo-Calc 软件研究了高钛钢(Ti质量分数为0.6%)在凝固过程中TiC 的析出方式及形态。结果表明,由于选分结晶的作用,TiC 在凝固最后阶段会沿着原始奥氏体晶界析出,并形成离异共晶组织,以片状或杆状形式存在,析出相厚度约为1~3 μm。

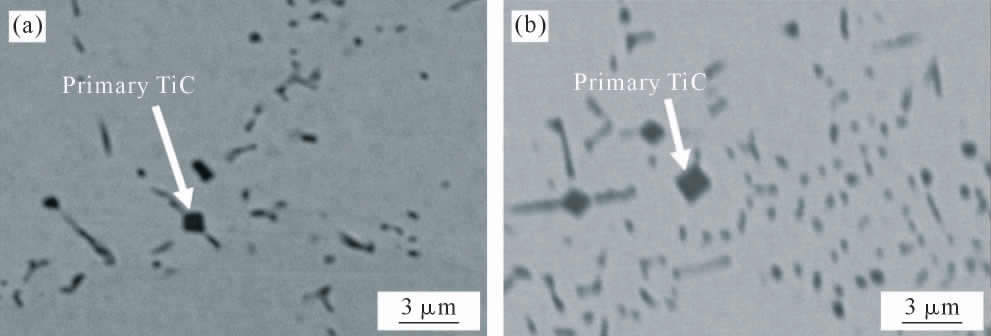

此外,在凝固过程中控制TiC 沉淀被认为是提高钢基体非均匀形核速度以及改善钢性能的有效方法。Du[20]通过对TiC 增强耐磨钢中TiC 的形态、生长行为、形成机理及其对铁素体的非均匀形核效应进行理论和实验研究,结果表明TiC 呈多面形貌。结合用Bramfitt 模型计算出的TiC 和铁素体之间的平面错配度以及使用EBSD 方法测得的实际的Kurdjumov-Sachs 取向关系表明,在凝固过程中,TiC可以作为铁素体的首选非均匀形核位置。Du 和Liu[21]采用热力学和实验相结合的方法研究了TiC 增强耐磨钢中TiC 的析出行为。TiC 增强耐磨钢中的碳化物主要是富含Ti 的MC 型,1 460 ℃时开始在固液区析出。随着温度的降低,TiC 中Ti 和C 的浓度变化不大。如图3 所示,在冷却速率为162 K/s 和267 K/s的试样中观察到孤立的初生TiC,表明TiC 在凝固过程的初始阶段从熔体中析出。与较低的冷却速率相比,较高的冷却速率强化了非平衡行为的影响,使得初生TiC 在凝固初期从熔体中析出。

图3 在高冷却速率下显微组织中TiC 的形态和尺寸:(a)162 K/s,(b)267 K/s[21]

Fig.3 Morphology and size of TiC in the microstructure at high cooling rate:(a)162 K/s,(b)267 K/s[21]

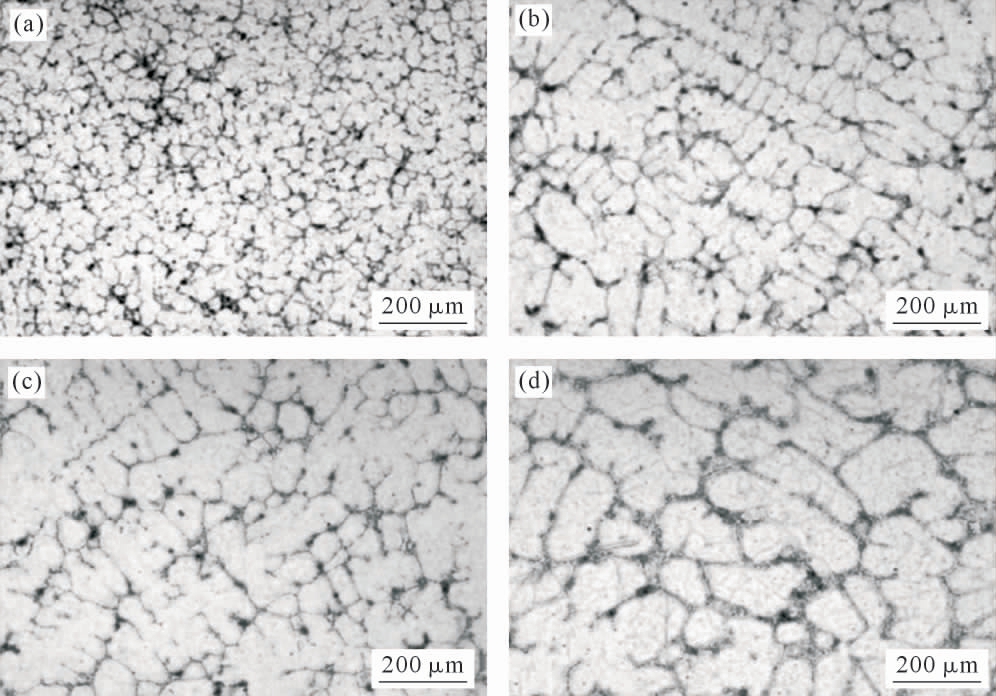

Kattamis 和Suganuma[22]研究表明,凝固过程中TiC 颗粒析出物的尺寸对于钢的显微组织和耐磨性有明显的作用。为了获得期望的耐磨性和力学性能的钢,控制TiC 的尺寸很重要,而凝固过程中形成的TiC 沉淀的析出和生长十分依赖于凝固冷却速度。许帅等[23]通过对液析TiC 的二维与三维形貌进行分析,研究了不同凝固冷却速率对铸坯TiC 析出的影响,其中试验钢的Ti 含量为0.61%。如图4所示。凝固冷却速率直接影响铸态组织形貌和TiC析出的尺寸和分布状态,凝固冷却速率的增大不仅可以细化液析微米级TiC 的尺寸,还能细化后续冷却过程中固相析出的亚微米和纳米级TiC 的尺寸。

图4 不同凝固冷速的实验钢TiC 析出的光镜图像:(a)1 354 ℃/min,(b)396 ℃/min,(c)299 ℃/min,(d)161 ℃/min[23]

Fig.4 OM images of TiC precipitates in experimental steel with different solidification cooling rates:(a)1 354 ℃/min,(b)396 ℃/min,(c)299 ℃/min,(d)161 ℃/min[23]

Du 等[24]采用不同的铸造工艺,研究了凝固冷却速率对TiC 增强耐磨钢组织和TiC 析出的影响,采用热力学模型和溶质偏析模型研究了耐磨钢快速凝固后TiC 分数的演变规律,结果如图5 所示。在0.2~267 K/s 范围内,随着冷却速率的增加,S/L 界面呈现树枝状和超细晶胞状形貌。试验钢中枝晶间TiC 析出相的形成归因于凝固过程中的共晶反应,为L→(δ+TiC)共晶,但呈分离共晶结构。

图5 钢的微观结构随冷却速度变化的光镜图像:(a)0.2 K/s,(b)11 K/s,(c)162 K/s,(d)267 K/s[24]

Fig.5 OM images of steel microstructure changing with different cooling rates:(a)0.2 K/s,(b)11 K/s,(c)162 K/s,(d)267 K/s[24]

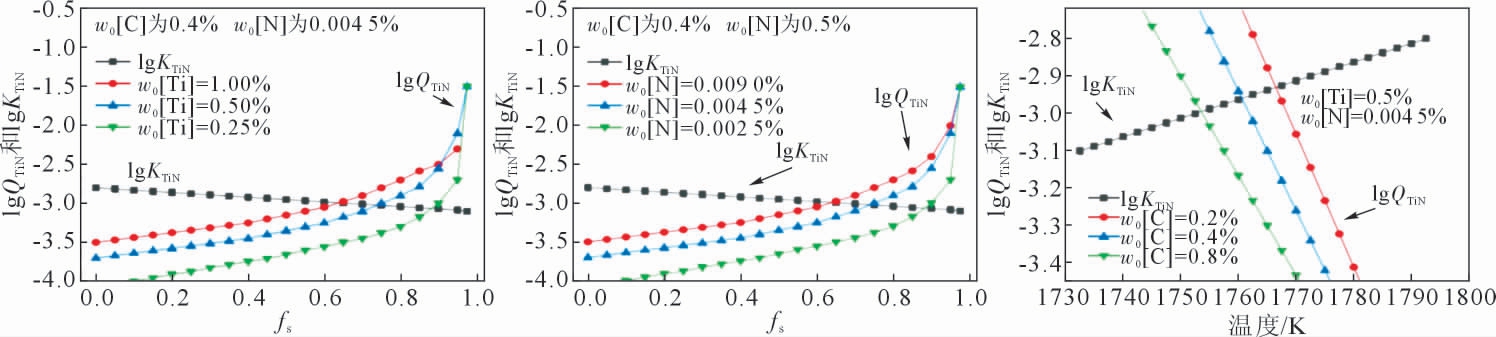

不同的元素含量也会对高钛耐磨钢在凝固过程中TiN 与TiC 析出及长大产生影响。李响等[2]选用含0.5%Ti、0.004 5%N、0.4%C(质量分数)的高钛耐磨钢作为研究对象,探究了化学成分变化和冷却速率对凝固液相中TiN 的析出以及长大的影响。首先保持其他元素含量不变,研究不同初始Ti、N、C 含量变化的影响。如图6~7 所示,随着wo[Ti](wo[A]代表A 元素的质量分数)与wo[N]的增大,液相开始析出TiN,所对应的固相率fs 减小,意味着增大wo[Ti]与wo[N]将提高液相开始析出TiN 的温度,析出的TiN 有更充足的时间生长,导致凝固结束时TiN 的最大尺寸随之增大。但同等剂量减少wo[Ti]和wo[N]时,减少wo[N]能更加有效地减小液相开始析出TiN在凝固结束时所形成的最大尺寸。然而随着wo[C]的增大,液相开始析出TiN 所对应的温度降低。增大wo[C]导致液相开始析出TiN 的固相率fs 减小,是因为增大wo[C]导致L→γ 相变区间显著增加。

图6 初始Ti、N、C 含量变化对凝固液相中析出TiN 的影响[2]

Fig.6 Effect of initial Ti,N and C content variation on precipitation of TiN in the solidified liquid phase[2]

图7 TiN 析出物的最大尺寸与钢中钛、氮含量的关系[2]

Fig.7 Relationship between maximum size of TiN precipitates and contents of titanium and nitrogen in the steel[2]

保持C、N、Ti 含量不变,观察不同冷却速率的影响,发现随着冷却速率的增大,液相开始析出TiN所对应的固相率fs 减小。说明增大冷却速率将增大平衡态下液相开始析出TiN 的温度,但是凝固结束时TiN 的最大尺寸会减小。因此,可以通过降低钢液中的初始Ti 含量,严格控制初始N 含量,适当地增强冷却速率来大幅度减小铸坯中TiN 的尺寸,减小粗大TiN 对铸坯及后续钢产品性能的危害。

3.2 轧制参数的影响

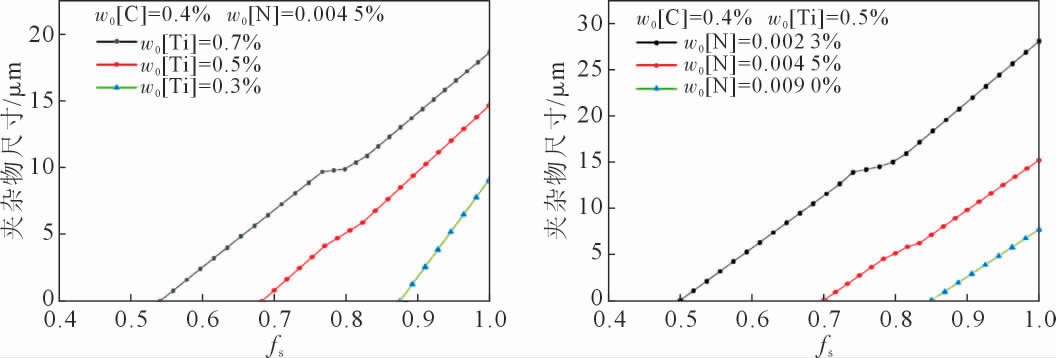

轧制是使钢受到压缩进行塑性变形的过程,可以使钢具有一定的尺寸、形状和性能,所以轧制过程中的工艺参数也会对高钛耐磨钢的组织和性能产生一定的影响。许帅等[25]研究了热轧变形量对经过轧后热处理的高钛耐磨钢组织和力学性能的影响,试验钢的Ti 含量为0.61%。如图8 所示,随着轧制变形量的增大,大颗粒TiC 在轧制变形过程中发生细化和均匀化,高钛耐磨钢的强度、韧性和塑性均有提高,同时尺寸小于15 nm 的TiC 颗粒占比增加,热处理后的原奥氏体晶粒尺寸不断减小。除此之外,还定量分析了高钛耐磨钢各种强化方式。结果表明,高钛耐磨钢屈服强度随轧制压缩比增加而上升,主要是由于晶界强化和沉淀强化作用增加所致。

图8 铸态和轧制后具有不同实际厚度的钢中TiC 析出相的光镜图像:(a)铸态,(b)30 mm,(c)18 mm,(d)12 mm,(e)9 mm,(f)3 mm[25]

Fig.8 OM images of TiC precipitates in as-cast steel and rolled steel with different actual thicknesses:(a)as-cast,(b)30 mm,(c)18 mm,(d)12 mm,(e)9 mm,(f)3 mm[25]

王日清等[26]通过对一种含0.02%(质量分数)左右钛的低合金超高强耐磨钢进行热模拟实验,研究了热变形奥氏体在连续冷却转变过程中的相变行为,观察了不同冷速下的组织变化情况,并探讨了精轧阶段变形量和变形温度对试验钢组织和性能的影响。结果表明,变形促进了先共析铁素体和珠光体的转变,缩短了其孕育期,在一定程度上扩大了相变区域。采用较低(800 ℃)或较高(950 ℃)的精轧开轧温度以及较大的精轧累积变形量(50%)均能够得到较细的晶粒组织,提高试验钢的强度和硬度。

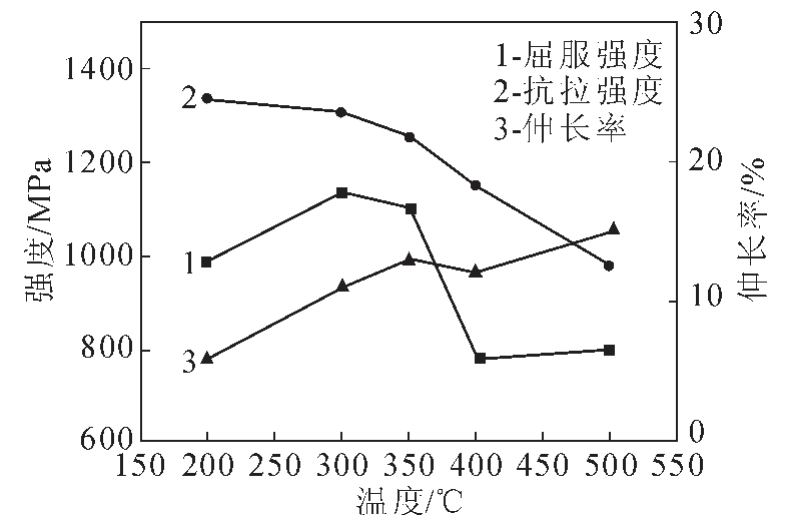

庞启航等[27]研究了卷取温度对含0.15%Ti(质量分数)的微合金热轧高强钢显微组织和力学性能的影响,结果如图9 所示。随着卷取温度的升高,屈服强度先增加再减小,抗拉强度不断减小,伸长率不断增大。当卷取温度为350 ℃时,试验钢拥有良好的综合力学性能,适当的卷取温度能够有效促进组织相变,保证碳化物二次析出,且抑制碳化物长大,从而改善试验钢的塑性和韧性,提高综合力学性能。

图9 屈服强度、抗拉强度和伸长率与卷取温度的关系[27]

Fig.9 Relationships among yield strength,tensile strength,elongation and coiling temperature,in which 1-yield strength,2-tensile strength,3-elongation[27]

3.3 淬火与回火参数的影响

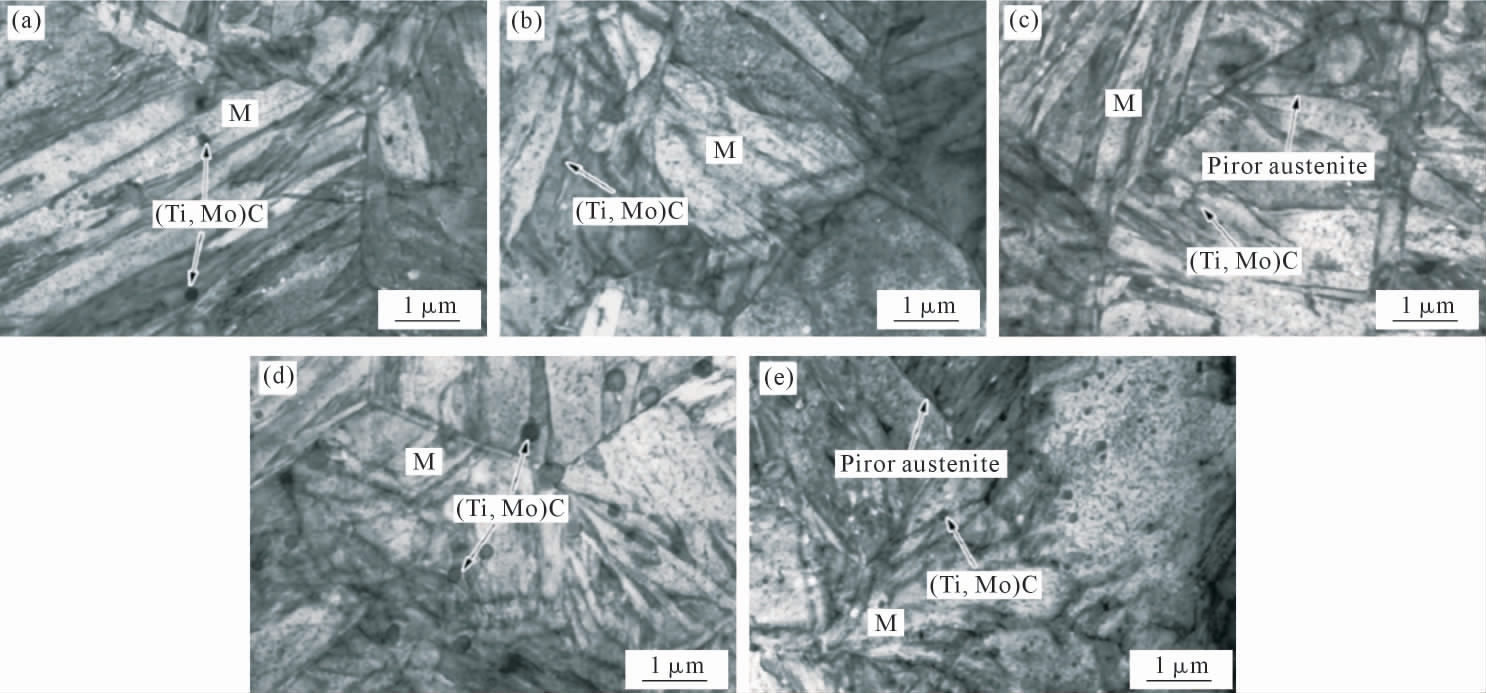

对于耐磨钢而言,淬火可以使其产生高强度的马氏体,从而增强耐磨钢的强度与耐磨性,而淬火后产生的组织一般会存在内应力,长时间的使用可能会导致开裂,所以在淬火后要进行回火来消除内应力。但是在淬火与回火过程中,工艺参数也会影响组织和性能,探索高钛耐磨钢的最佳热处理工艺参数具有重要意义。付锡彬等[28]研究了淬火温度对含0.6%Ti(质量分数)的高Ti 低合金耐磨钢组织转变、析出相和力学性能的影响。结果表明,试验钢经不同温度淬火和200 ℃回火后的组织均为高位错密度板条马氏体,析出相尺寸主要为微米-亚微米-纳米3 种尺度,微米级析出相呈杆棒状,亚微米以及纳米析出相呈球状,马氏体板条上分布着细小的(Ti,Mo)C 析出相,试验钢在经过不同温度淬火后的TEM 图像如图10 所示。随着淬火温度的升高,试验钢的屈服强度、抗拉强度和维氏硬度均先升高后降低,均在920 ℃时有最大值,分别为1 248 MPa、1 535 MPa 和434 HV,此时伸长率为10.0%。

图10 试验钢不同温度淬火后的TEM 图像:(a)840 ℃,(b)880 ℃,(c)920 ℃,(d)960 ℃,(e)1 000 ℃[28]

Fig.10 TEM images of the test steel after quenching at different temperatures:(a)840 ℃,(b)880 ℃,(c)920 ℃,(d)960 ℃,(e)1 000 ℃[28]

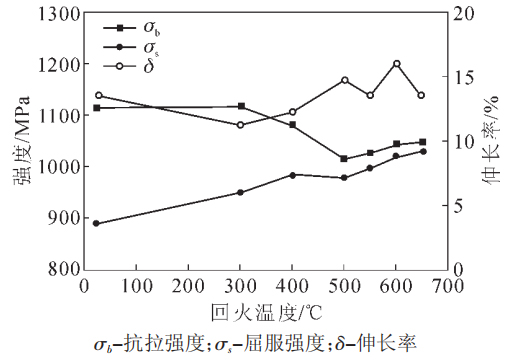

马玉喜等[29]通过对2 种不同Ti 含量(0.09%和0.18%)的低合金耐磨钢进行淬火,然后在不同温度下进行回火处理,研究回火温度以及组织演变对试验钢性能的影响。结果表明,试验钢在190 ℃回火时,得到板条状回火马氏体,并且有碳化物析出;在500 ℃回火时,得到回火索氏体。当试验钢Ti 含量为0.09%,经过淬火和190 ℃回火时,获得的综合力学性能最佳。张可等[30]研究了回火温度对Ti 含量为0.15%的高Ti 微合金直接淬火高强钢显微组织和力学性能的影响。如图11 所示,随着回火温度的升高,抗拉强度先降低后升高,而屈服强度缓慢升高。回火温度为600 ℃时,试验钢具有最佳的综合力学性能:抗拉强度为1 043 MPa,屈服强度为1 020 MPa,伸长率为16%,-40 ℃冲击功为67.7 J。除此之外,还探究了高Ti 微合金钢在600 ℃回火保持高强度的主要原因是MC 相粒子的析出强化和固溶强化增量,分别为171.72 MPa 和149.82 MPa。

图11 屈服强度、抗拉强度和伸长率与回火温度的关系[30]

Fig.11 Yield strength,tensile strength and elongation as afunction of tempering temperature,in which σb-tensile strength,σs-yield strength,δ-elongation[30]

4 总结与展望

目前对含Ti 量较高的耐磨钢的研究还很少,高钛耐磨钢中的Ti 与C 会生成TiC,存在的TiC 粒子使其的耐磨性有很大的改善,TiC 粒子可以抑制位错滑移和晶界迁移,提高钢的强度,与其他的耐磨钢相比,耐磨性也有一定的提高。TiC 主要是在钢液的凝固阶段析出,其次还在奥氏体区和铁素体区中析出,TiC 粒子的析出行为、形态及其最终晶粒尺寸,元素的种类和含量以及工艺参数都会影响高钛耐磨钢的综合性能。除了目前学者探究的几种影响因素外,还应进行以下探究:

(1)高钛耐磨钢具有良好耐磨性和综合性能时的Ti 含量以及最佳的淬火回火等热处理工艺,对凝固与轧制过程中其他因素的影响应该有更深入的研究,比如凝固、轧制的方式,轧制钢的厚度、宽度等,确保合理的工艺参数,保证耐磨钢的良好性能。

(2)钢中除了Ti、C、N 以外的其他合金元素的含量对高钛耐磨钢的组织性能和耐磨性的影响,得出其他合金元素对钢组织性能的影响规律,为研究高钛耐磨钢中合金元素的添加量提供依据。

(3)直接添加或者在钢中析出的TiC 粒子以及钢基体与TiC 粒子之间的作用对高钛耐磨钢耐磨性与其他性能的影响,继续探究TiC 粒子如何提高高钛耐磨钢的综合性能。

[1] 温浩宇,马瑜,王联波,等.热处理对中碳低合金耐磨钢组织与耐磨性的影响[J].材料热处理学报,2011,32(12):72-77,83.WEN H Y, MA Y, WANG L B. et al. Influence of heat treatment on microstructure and wear resistance of a medium-carbon-low alloy wear-resistant steel[J].Transactions of Materials and Heat Treatment,2011,32(12):72-77,83.

[2] 李响.高钛耐磨钢凝固过程影响因素的原位研究[D].鞍山:辽宁科技大学,2021.LI X.In situ study of the factors influencing the solidification process of high titanium wear resistant steel[D].Anshan:University of Science and Technology Liaoning,2021.

[3] 吴晨辉,谢鑫,李阳,等.高钛钢板坯连铸凝固传热与压下量数值计算研究[J].钢铁钒钛,2021,42(6):199-205.WU C H,XIE X,LI Y,et al.Numerical investigation on the solidification process and the theoretical reduction amount of high titanium steel continuous casting slab[J].Iron Steel Vanadium Titanium,2021,42(6):199-205.

[4] 罗飞扬,李安运,程明焱,等.中锰钢在球磨机衬板上的应用[J].有色金属科学与工程,2011,2(3):6-8.LUO F Y, LI A Y, CHENG M Y, et al. Application of medium manganese steel on the ball mill liner[J].Nonferrous Metals Science and Engineering,2011,2(3):6-8.

[5] 张宇斌,秦洁.高强度耐磨钢板的生产现状及发展[J].世界钢铁,2009,9(6):23-26.ZHANG Y B, QIN J. Current status and development of high strength wear-resistant steel plate production[J]. World Iron &Steel,2009,9(6):23-26.

[6] CHENJE T W,SIMBI D J,NAVARA E.Relationship between microstructure,hardness,impact toughness and wear performance of selected grinding media for mineral ore milling operations[J].Materials&Design,2003,25(1):11-18.

[7] HUANG L, DENG X T, JIA Y, et al. Effects of using (Ti,Mo)C particles to reduce the three-body abrasive wear of a low alloy steel[J].Wear,2018,410-411:119-126.

[8] 邓想涛,王昭东,黄龙,等.连铸坯内生超硬TiC 超级耐磨钢的研究与应用[J].轧钢,2019,36(6):6-10.DENG X T, WANG Z D, HUANG L, et al. Development and industrial application of new super low alloy abrasion resistant steel dependenting on continuous casting formed TiC particlest[J].Steel Rolling,2019,36(6):6-10.

[9] 王麒.高钛耐磨钢中TiC 和奥氏体调控及耐磨性研究[D].沈阳:东北大学,2019.WANG Q. Effect of TiC particles and retained austenite on the wear performance in high titanium abrasion resistant steel[D].Shenyang:Northeastern University,2019.

[10] DENG X T,FU T L,WANG Z D,et al.Epsilon carbide precipitation and wear behaviour of low alloy wear resistant steels[J].Materials Science and Technology,2016,32(4):320-327.

[11] PAGOUNIS E, LINDROOS V K. Development and performance of new hard and wear-resistant engineering materials[J].Journal of Materials Engineering and Performance,1997,6:749-756.

[12] SRIVASTAVA A K, DAS K. Microstructure and abrasive wear study of (Ti,W)C-reinforced high-manganese austenitic steel matrix composite[J].Materials Letters,2008,62(24):3947-3950.

[13] 吴钱林,孙扬善,薛烽,等.TiC 颗粒弥散强化不同基体钢的磨损性能研究[J].铸造,2007,56(12):1251-1254.WU Q L,SUN Y S,XUE F,et al.Wear resistance of different matrix steels strengthened by TiC particles[J]. Foundry, 2007, 56(12):1251-1254.

[14] DING W,FAN Z X,YANG Y T.Effect of Ti addition on the wear resistance of low alloy steel[J].Transactions of the Indian Institute of Metals,2022,75:2857-2866.

[15] 吴钱林,孙扬善,薛烽,等.原位TiC 颗粒弥散强化普碳钢的磨损性能[J].东南大学学报(自然科学版),2006(5):836-841.WU Q L, SUN Y S, XUE F, et al. Wear behavior of common straight carbon steels strengthened by in situ TiC dispersion[J].Journal of Southeast University (Natural Science Edition), 2006(5):836-841.

[16] KOSTRYZHEV A G, KILLMORE C R, YU D, et al. Martensitic wear resistant steels alloyed with titanium[J].Wear,2020,446-447:203203.

[17] 赵伟.一种钛微合金化耐磨钢的析出控制及耐磨机理研究[D].沈阳:东北大学,2013.ZHAO W. Research on precipitation controlling and abrasive mechanism of a kind of Ti micro-alloy wear-resistant steel[D].Shenyang:Northeastern University,2013.

[18] 王晓磊,邓想涛,付天亮,等.稀土铈对内生TiC 型超级耐磨钢组织性能的影响[J].钢铁,2021,56(7):115-122.WANG X L,DENG X T,FU T L,et al.Effect of rare earth Ce on microstructure and properties of super wear-resistant steel with in-situ TiC particles[J].Iron&Steel,2021,56(7):115-122.

[19] 梁小凯,孙新军,雍岐龙,等.高钛钢中TiC 析出机制[J].钢铁研究学报,2016,28(9):71-75.LIANG X K, SUN X J, YONG Q L, et al. Precipitation of TiC in high Ti steel[J].Journal of Iron and Steel Research, 2016,28(9):71-75.

[20] DU G. Crystallography, orientation relationships and growth behaviour of TiC in wear-resistant steel[J]. Materials Science and Technology,2020,37(7):702-710.

[21] DU G,LIU F. Non-equilibrium precipitation behavior of TiC during rapid solidification of TiC-reinforced wear-resistant steel[J].ISIJ International,2020,60(3):509-518.

[22] KATTAMIS T Z, SUGANUMA T. Solidification processing and tribological behavior of particulate TiC-ferrous matrix composites[J].Materials Science and Engineering:A,1990,128:241-252.

[23] 许帅,孙新军,梁小凯,等.高钛耐磨钢凝固组织中TiC 析出相表征[J].钢铁研究学报,2021,33(6):521-529.XU S, SUN X J, LIANG X K, et al. Characterization of TiC precipitation in high Ti wear-resistant steel solidification structure[J].Journal of Iron and Steel Research,2021,33(6):521-529.

[24] DU G, LIU F, LI J B. Evolution of microstructures and divorced eutectic TiC formed during solidification of the wear-resistant steel[J].Materials Letters,2020,265:127406.

[25] 许帅,孙新军,梁小凯,等.热轧变形量对高钛耐磨钢组织与力学性能的影响[J].金属学报,2020,56(12):1581-1591.XU S,SUN X J,LIANG X K,et al.Effect of hot rolling deformation on microstructure and mechanical properties of a high-Ti wear-resistant steel[J]. Acta Metallurgica Sinica, 2020, 56(12):1581-1591.

[26] 王日清,邓想涛,王昭东,等.含钛低合金超高强耐磨钢的连续冷却相变行为[J].钢铁研究学报,2011,23(5):55-58,62.WANG R Q, DENG X T, WANG Z D, et al. Continuous cooling transformation behavior of Ti-containing low-alloy ultra-high strength abrasion-resistant steel[J].Journal of Iron and Steel Research,2011,23(5):55-58,62.

[27] 庞启航,唐荻,赵征志,等.卷取温度对高Ti 高强钢组织及性能的影响[J].中南大学学报(自然科学版),2017,48(4):910-916.PANG Q H,TANG D,ZHAO Z Z,et al.Effects of coiling temperature on microstructure and mechanical properties of high Ti microalloyed ultra-high strength steel[J].Journal of Central South University(Science and Technology),2017,48(4):910-916.

[28] 付锡彬,陈子豪,张可,等.淬火温度对高Ti 低合金耐磨钢组织及力学性能的影响[J].金属热处理,2022,47(4):122-128.FU X B, CHEN Z H, ZHANG K, et al. Effect of quenching temperature on microstructure and mechanical properties of high Ti low alloy wear-resistant steel[J].Heat Treatment of Metals,2022,47(4):122-128.

[29] 马玉喜,宋新莉,练容彪,等.回火温度与钛含量对低合金耐磨钢组织及性能的影响[J].材料热处理学报,2017,38(5):67-72.MA Y X, SONG X L, LIAN R B, et al. Effect of tempering temperature and titanium content on microstructure and mechanical properties of low alloy wear resistant steels[J].Transactions of Materials and Heat Treatment,2017,38(5):67-72.

[30] 张可,雍岐龙,孙新军,等.回火温度对高Ti 微合金直接淬火高强钢组织及性能的影响[J].金属学报,2014,50(8):913-920.ZHANG K,YONG Q L,SUN X J,et al.Effect of tempering temperature on microstructure and mechanical properties of high Ti microalloyed directly quenched high strength steel[J].Acta Metallurgica Sinica,2014,50(8):913-920.