2021 年中国粗钢产量为10.3 亿吨,约占世界粗钢产量的53%,约占全国总能耗的11.6%,二氧化碳排放量约占全国碳排放总量的15%[1]。尽管中国的钢铁产量位居世界第一,但仍存在产品附加值低的问题,对高技术含量、高品质的钢铁产品仍需大量进口。随着“碳达峰”和“碳中和”战略的实施,钢铁行业的发展面临着巨大的挑战。因此,“双碳”战略的实现应在节能减排的同时,更多地将目光集中在提高国内钢铁产品的质量上,以高技术含量、高品质的产品替代低附加值的产品,实现钢铁行业的不断进步。

作为钢铁行业的重要品类,特厚板被广泛应用于大型船舶、重型机械、桥梁建筑等众多领域。随着相关领域的迅速发展,对特厚板产品的性能质量与尺寸规格的要求日益严苛。中国在2008 年和2018年先后两次对低合金高强度结构钢的国家标准进行修改,提高了对特厚板产品的综合性能要求[2-3]。因此,如何有效提高特厚板的生产质量是钢铁行业发展过程中必须面对的关键问题。在传统轧钢工艺中,增大压下量是提高特厚板性能的有效方法。但受连铸坯尺寸规格和轧机性能的影响,在实际生产过程中,现有轧机往往难以提供充足的轧制力以满足生产工艺所需的压下率。压下率的不足进一步导致特厚板双鼓形缺陷的存在以及特厚板中心缺陷难以压合等问题,从而严重影响特厚板的成品率与综合性能。此时,差温轧制工艺的提出为解决上述问题提供了新的解决方案。与传统均温轧制相比,差温轧制能够在特厚板厚度方向形成较大的温度梯度。受该温度梯度的影响,特厚板轧制过程中由于变形无法深入而引起的双鼓形缺陷甚至边部折叠能够得到有效缩减。同时,该温度梯度可以有效促进特厚板变形向芯部渗透,提高特厚板性能指标,最终获得具有优良尺寸精度与性能质量的特厚板产品。然而,差温轧制过程中受快速冷却的影响,温度场发生剧烈变化。相关工艺参数之间交互作用更加复杂,其制定缺乏明确的指导依据。尽管生产过程中可以通过试错的方法逐步优化特厚板的生产质量,但试错过程不可避免地会造成材料的大量浪费,难以同时实现特厚板形状与性能的协同优化。因此建立相关的预测模型,指导差温轧制过程中工艺参数的制定与优化,实现特厚板产品板形尺寸与性能质量的精确控制对差温轧制工艺的发展具有重要的研究价值。

1 特厚板差温轧制研究现状

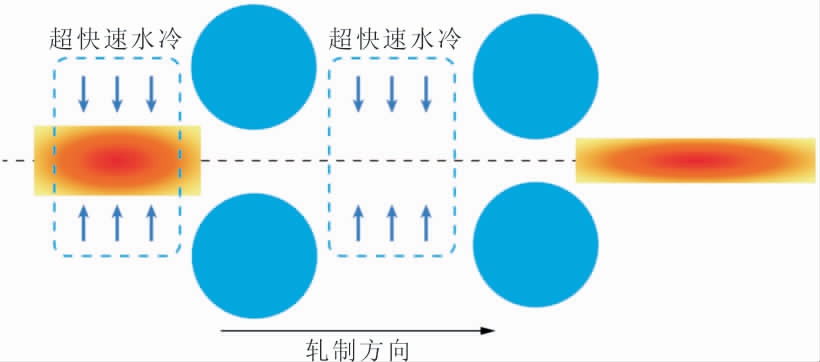

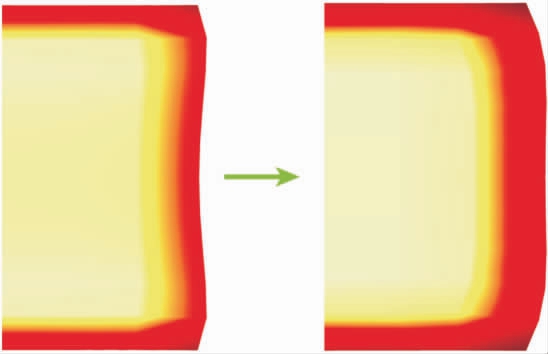

差温轧制是指在轧制之前对特厚板进行快速冷却,使特厚板表面迅速冷却硬化,同时保证特厚板中心仍维持高温软化状态的特殊轧制工艺(图1)。与传统均温轧制相比,差温轧制通过超快冷装置使冷却过程来不及渗透到特厚板芯部,进而保证了轧制时特厚板内较大的温度梯度。受温度梯度的影响,特厚板不同厚度处的变形抗力发生变化。这种变形抗力的不均匀分布可以促进变形向特厚板芯部渗透,进一步影响特厚板的板形质量与性能指标[4]。

图1 差温轧制示意图

Fig.1 Diagram of gradient temperature rolling

对于差温轧制的研究最早可以追溯到20 世纪80 年代,Heedman 等[5]尝试在轧制过程中对特厚板进行强制水冷,以提高生产效率。随着研究的深入,Liu 等[6]发现轧制过程中冷却工艺的加入可以有效改善特厚板的强度和韧性。马江南等[7]通过实验提出冷却时间和冷却强度是影响特厚板性能的重要因素。随着研究的深入,Xu 等[8]和Chen 等[9]提出差温轧制过程中温度梯度的变化会促进特厚板内部金属变形,从而影响轧后特厚板的性能。李高盛等[10]的进一步研究表明,随着特厚板变形向芯部渗透,差温轧制对于缩减特厚板侧边双鼓形缺陷,提高特厚板板形质量具有重要意义。叶长根[11]通过对相关工艺参数的优化进一步提高了差温轧制过程中特厚板的板形质量。此外,Li 等[12]研究认为差温轧制对特厚板变形的影响有利于促进变形过程中裂纹的压合,从而提高特厚板的综合性能。上述研究表明差温轧制在提高特厚板板形质量与综合性能方面具有巨大的优势。

基于差温轧制在特厚板生产中的优异表现,日本JFE 公司在2009 年成功开发了Super-CR 技术[13]。该技术通过对轧机与冷却装置的优化,实现了在任意轧制道次前对特厚板进行快速水冷和精确控温。相关研究表明,基于Super-CR 技术的差温轧制过程不仅有效提高了相关特厚板的综合力学性能,同时还提高了相应特厚板的成材率与生产效率[14]。国内众多企业也对差温轧制展现了浓厚的兴趣,先后将差温轧制工艺应用于特厚板的实际生产,有效改善了相关特厚板产品的综合性能[15-17]。随着差温轧制在实际生产中的大量应用,国内外专家对于差温轧制工艺的建模分析展开了深入研究,以实现差温轧制工艺参数的综合控制与优化。

1.1 轧制力建模

轧制力是轧制工艺制定与轧机选择的重要依据,对其精确预测直接影响着差温轧制生产过程的稳定运行。差温轧制过程受温度梯度的影响,轧制力的理论推导不仅要考虑变形工艺参数的影响,同时还要考虑冷却工艺参数的影响,是典型的热-力耦合问题。此外,现有机理模型在建模时对于温度变化的考虑不够充分,差温轧制工艺中特厚板内部的剧烈温度变化会导致传统机理模型的失效。因此针对差温轧制工艺建立高精度的轧制力理论模型,对于其应用与推广具有重要的意义。

对于轧制力的建模预测一直是轧制领域的研究重点。Karman 微分平衡方程的建立为轧制力的理论研究奠定了基础[18]。其微分方程如式(1)所示:

式中,px 为轧辊对轧件的单位压力;tx 为轧件与轧辊之间的单位摩擦力;K=σ1-σ3=1.15σφ 为轧件变形抗力[18]。

此后,Sims 等[19]不断尝试对Karman 的轧制力微分平衡方程进行改进,相关结果获得了广泛应用。然而,由于在解析过程中进行了大量的假设,所得结果的误差较大,难以适应现代工业生产中逐渐精细化的生产需要。为了提高轧制力的预测精度,Alexander 等[20]采用滑移线理论对热轧过程进行了求解。尽管滑移线法能够得到较为精确的轧制力,但是由于滑移线场难以建立,该方法在实际应用中具有较大的局限性。为了探寻一种精确易解的轧制力理论模型,Abrinia 等[21]从能量守恒的角度出发,通过构建轧制过程中金属变形的速度场公式,进一步求解得到轧制力的解析模型。该方法从能量的角度避开了对复杂应力场的解析,具有获得更为精确结果的潜力。此后众多学者针对轧制过程中金属变形特点,先后建立了双流函数速度场[22]、指数函数速度场[23]、二次函数速度场[24]等更加精确的轧制速度场,以进一步提高轧制力模型的预测精度。然而,由于Mises 屈服准则的非线性,导致现有基于Mises准则的积分求解受阻,难以导出解析模型。针对这一问题,有学者尝试采用线性屈服准则代替非线性的Mises 屈服准则,以建立更加精确的轧制力理论模型。Zhao 等[25]通过将TSS 屈服准则与Tresca 屈服准则线性组合,获得了平均屈服(mean yield,MY)准则,并进一步推导了相关的轧制力模型。随后,Zhao 等[26]又开发了精度更高的EA 线性屈服准则,进一步提高了轧制力模型的预测精度。基于Zhao 所提出的屈服准则,Zhang[27]、You[28]和Li 等[29]通过对轧制速度场的调整进一步提高了相关轧制力模型的预测精度。自此,众多学者在开发线性屈服准则方面做了大量的研究,先后开发出ID 屈服准则[30]、GA 屈服准则[31]、MIF 屈服准则[32]等,不断尝试逼近Mises屈服准则,以实现对轧制力的精确预测。然而基于上述研究所建立的轧制力模型均是针对传统均温轧制,未考虑差温轧制过程中特厚板内部温度场对轧制力的影响。所得模型对差温轧制工艺下轧制力预测精度有待进一步提高。

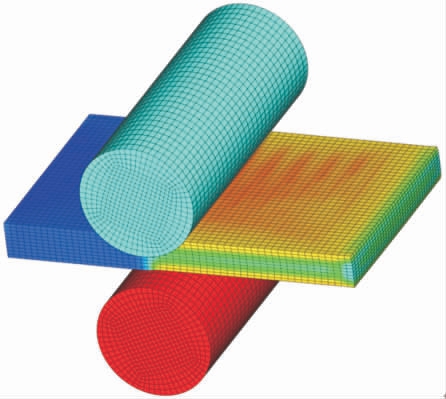

相关研究表明,温度是金属轧制生产过程中的一个重要变量,对轧制力的精确预测有重要的影响[33]。差温轧制过程中由于板材厚度方向温度分布不均,其轧制力与传统均温轧制相比必然发生相应变化(图2)。贺有为[34]和王丙兴[35]通过实验发现,由于差温轧制特厚板平均变形抗力的增大,其轧制力显著大于均温轧制。因此传统轧制力预测模型难以实现对于差温轧制过程轧制力的精确预测,需要针对差温轧制工艺建立新的轧制力预测机制。Bian 等[36]通过有限元模拟的手段实现了对于差温轧制过程轧制力的有效预测。Li 等[37]通过有限元模型对比发现相同压下率下差温轧制所需轧制力更大。为了缩减有限元仿真所需时间,Ding 等[38]根据差温轧制温度变化规律提出有限差分厚度不均匀划分法,有效缩短了模拟耗时。但仍未解决有限元模拟结果不具有普适性的问题,不利于实际生产中轧制力的在线控制。

图2 差温轧制有限元仿真图

Fig.2 Gradient temperature rolling finite element simulation diagram

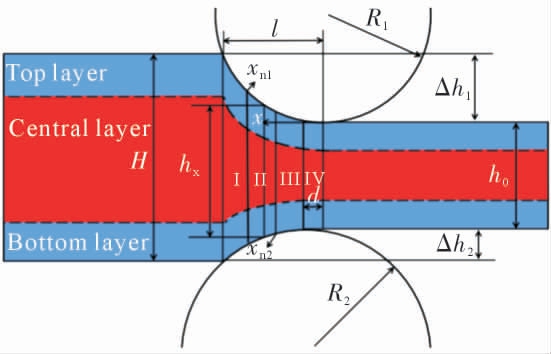

相比之下,理论解析模型使用便捷,基于物理准则的推导过程更能适应实际应用中复杂的生产条件。为了获得差温轧制过程中轧制力的理论模型,李高盛[39]对传统轧制力模型进行了修正,得到了一种预测差温轧制力的简单公式。但由于未考虑变形渗透效应,预测结果的波动较大。相比之下,Wang 等[40]和Jiang 等[41]将特厚板分为低温区和高温区,采用工程法对差温轧制过程进行理论推导(图3)。尽管该方案最终得到了差温轧制过程中的轧制力预测模型,但该方法忽略了差温轧制过程中特厚板内部温度的连续分布,所得结果有待进一步优化。

图3 基于工程法的分区示意图[40]

Fig.3 Diagram of zoning based on the engineering method[40]

高精度轧制力理论模型的推导一直是轧制研究中的重点,高精度模型的建立能够为差温轧制工艺的制定提供精确的理论指导。同时,模型中所包含的参数关系能够更好地用于生产中工艺参数的优化。但是现有的轧制力模型难以精确描述差温轧制过程中温度场的剧烈变化,缺乏针对差温轧制这一特殊轧制工艺的深入分析。因此,建立精确的差温轧制力理论模型是差温轧制工艺亟需解决的关键问题。

1.2 侧边板形控制

特厚板板形控制一直是轧制领域的研究重点,良好的板形控制对于提高特厚板最终的成型质量和成材率具有重要的作用[42]。特厚板宽度方向的尺寸和形状变化作为板形控制过程中的重要构成吸引了众多学者展开深入研究(图4)。

图4 特厚板轧制宽度变形示意图

Fig.4 Diagram of the rolled width deformation of ultra-heavy plates

通过实验分析以及对现场生产数据的回归,相关学者构建了大量的数学模型用于特厚板宽度方向变形的预测。其中Wusatowski,Sparhng 和Helmi等基于实验或生产数据建立了不同的经验模型,获得了从业者的广泛认可[43]。此外,国内杜光梁[44]、熊尚武等[45]基于实验数据回归建立了宽展预测模型,取得了较好的预测结果。然而数据回归过程中受函数形式的限制,相关模型的精度有限。随着生产条件的改变,其预测精度存在较大波动。为了更好地适应复杂多变的生产条件,获得高精度的宽展预测结果,众多学者从理论分析入手建立了相关的特厚板宽展预测模型。Hill[46]基于理论分析建立了轧制过程中特厚板宽度方向金属变形的微分方程,但并未给出相关的理论解析模型。此后,Oh 等[47]对Hill 的微分方程进行了简化,最终给出了轧件宽展的预测结果。王振华等[48]进一步考虑板坯变形后金属沿长度方向和宽度方向流动的比例,基于能量法建立了轧制过程中的宽展预测模型。尽管相关研究提升了宽展模型的预测精度,但由于理论推导过程中微分方程积分困难且不可避免地存在大量假设,相关模型的精度难以进一步提高。

随着计算机的快速发展,有限元技术被广泛地应用于轧制过程宽度方向变形的预测与分析。Sheppard 等[49]采用FORGE 软件分析了热轧过程中板坯尺寸对宽展的影响,并建立了相关的预测模型。柳翠茹等[50]通过对4 种典型尺寸轧件轧制过程的模拟,深入分析了摩擦系数对平均宽展的影响,并给出了相关的预测模型。李学通等[51]利用有限元仿真结果对理论模型进行优化,有效提高了模型的预测精度。但该模型仅适用于宝钢2050 热连轧机粗轧机组,进一步暴露了有限元仿真技术不具有普适性的缺点。随着工业现代化的快速发展,工厂生产过程中工艺逐渐复杂,产品的多样性不断增加,有限元仿真技术难以给出快速且精确的预测结果。

随着人工智能相关研究的深入,其强大的自学习能力和非线性处理能力为宽展的精确预测提供了新的解决方案(图5)。Chun 等[52]基于BP 神经网络建立了板材轧后宽展预测模型。该预测模型实现了对于轧制过程中相关工艺参数的优化。李文婷[53]认为与实验结果相比,实测生产数据包含更加复杂的参数信息。基于这一思想他们收集了现场实测轧制生产数据对BP 神经网络进行训练建模,得到了高精度的宽展预测模型。结果表明,基于生产数据建立的神经网络宽展预测模型更能适应复杂多变的实际生产需要。为了避免生产数据中的噪声污染,Ruan等[54]将有限元仿真技术与人工神经网络相结合,基于有限元仿真数据对人工神经网络进行训练,并建立了相关预测模型。该模型不仅实现了对轧件宽度的精确预测,而且实现了对宽展方向金属流动的精确控制。有限元技术与神经网络相结合的建模方法为轧制过程的深入分析与精确建模提供了新的思路。此外,相关学者试图通过改进神经网络算法进一步提高宽展模型的预测精度。王爱丽等[55]提出使用粒子群算法优化BP 神经网络以期提高相关模型的预测精度。随着神经网络技术的不断发展,Elman[56]、GRNN[57]、RBF 等[58]神经网络的应用使宽展模型的预测精度不断提高。然而,上述研究均是在传统均温轧制的基础上展开,对于差温轧制宽展控制的研究鲜有报道。Raghunathan[59]研究表明温度的变化对特厚板轧制宽展有重要的影响。赵森[60]采用有限元仿真模拟了差温轧制过程中特厚板横向金属流动情况,研究表明随着特厚板心表温差的增大,特厚板表面金属横向流动趋势减缓而芯部金属横向流动趋势增大。然而现有针对差温轧制宽展变形的研究多是基于实验与模拟的数值关系分析,鲜有关于差温轧制宽展预测模型的相关报道。

图5 BP 神经网络结构示意图

Fig.5 Diagram of the BP neural network structure

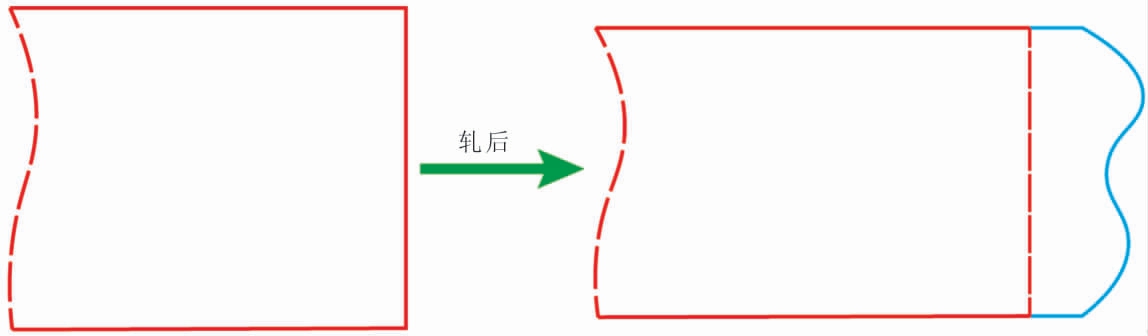

上述研究在预测宽展时忽略了特厚板侧边的形状变化。事实上轧制过程是典型的非均匀变形过程,特厚板差温轧制过程中侧边双鼓形缺陷的存在同样影响宽展的预测精度(图6)。因此,特厚板侧边形状的控制同样是板形控制的重要研究内容。轧制过程中双鼓形缺陷若不能得到有效控制极易产生边部夹层,该边部夹层难以消除,需进行切边处理,严重影响轧制生产的成材率[61]。Zhou 等[62]和Rout等[63]的研究均表明经过强制水冷的差温轧制能够有效缩减双鼓形缺陷的存在,提高特厚板板形质量。Yu 等[64]建立了差温轧制工艺的有限元模型,实现了对于差温轧制工艺下特厚板侧边形状变化的预测。与均温轧制对比表明差温轧制特厚板内部温度梯度可以促进双鼓形缺陷的消减。Ding 等[65]通过有限元仿真与实验相结合的手段对比了差温轧制与均温轧制对特厚板双鼓形缺陷的影响,研究表明差温轧制过程中特厚板芯部金属应变增大,表层金属应变减小,特厚板侧面双鼓形向单鼓形转变。基于上述的研究结果,张田[66]深入分析了差温轧制过程中各工艺参数对双鼓形缺陷的影响,但并未建立相关的预测模型。目前对于差温轧制工艺下特厚板侧边形状变化的预测均是基于有限元的仿真预测,所得结果难以实现现代化生产中对产品的在线控制。

图6 差温轧制工艺下特厚板侧边双鼓形向单鼓形转变

Fig.6 Transformation of double drums to single drums on the side edge of ultra-heavy plates under a gradient temperature rolling process

现有研究结果表明,差温轧制工艺下特厚板侧边板形参数是复杂的多目标预测过程,所建立的模型不仅需要考虑特厚板的宽展变化,还需要考虑特厚板侧边形状的变化。面对差温轧制过程中参数的复杂关系及包含多目标的板形综合控制,传统的机理解析难以给出高精度的预测结果。有限元技术虽然能够实现对板形参数的精确预测,但受相关技术限制,耗时较长,不利于实际生产的在线控制。相比之下,神经网络模型预测耗时较短,适应性强,更有利于实际生产的在线控制。此外,神经网络强大的非线性解析能力,能够深入解析各工艺参数之间的交互作用,给出更加精确的预测模型。基于神经网络所建立的高精度宽展变形预测模型能够更好地指导差温轧制过程中板形的控制与优化,进一步提高特厚板产品的尺寸精度。因此,采用神经网络建立高精度的特厚板板形控制模型对于差温轧制工艺的进一步优化具有重要的工业价值。

1.3 缺陷压合判据研究

特厚板中心孔隙缺陷作为常见的板材质量缺陷,其存在会导致轧制成品的疲劳强度和寿命等机械性能的下降[67]。因此,研究轧制过程中板材内部缺陷的变形行为并进一步制定相关的缺陷消除判据,对于优化轧制工艺并提高特厚板的质量具有重要的意义。

在实际生产过程中,特厚板内部缺陷随机分布在特厚板的不同位置。Li 等[68]通过有限元模拟系统比较了特厚板不同位置处的缺陷压合情况。相关研究指出距离特厚板表面20%相对厚度位置的缺陷最容易压合,位于特厚板中心的缺陷最难压合。因此对特厚板中心缺陷压合的研究对于轧制过程中工艺参数的制定同样具有重要的意义。与此同时,众多学者通过有限元技术分析了轧制过程中不同因素对缺陷压合的影响。Wang 等[69]研究表明压下率、缺陷尺寸和形状均是影响缺陷压合的重要因素。此外,Ganguly 等[70]研究表明轧件温度也是影响缺陷压合的重要因素。上述研究系统论述了轧制过程中特厚板中心缺陷压合的影响因素。然而相关研究均是基于实验与有限元的离散分析,忽略了参数间的交互作用,不利于多变量同时影响的实际生产过程中的工艺设计与优化。为了给出精确的量化分析,Turczyn等[71-72]采用上界法将轧件划分为安全区、中心开裂区和端部开裂区,进而导出了缺陷压合的临界条件,为轧制工艺的设定提供了参考。在此基础上,Zhang 等[73]基于能量守恒的思想进一步推导了特厚板均温轧制过程中心缺陷压合的力学判据,为特厚板轧制工艺的制定提供了有力的理论支撑。除此之外,一些专家尝试使用力学指标作为判定缺陷压合的标准。Kakimoto[74]分别给出了不同材料内部缺陷压合的临界Q 值,用于描述应力三轴比Tx 关于Von Mises 等效应力εeq 的积分。在此基础上,Kang 等[75]基于内部缺陷表面的静水应力建立了缺陷压合的Q值评估指标。为了进一步提高参数的预测精度,Faini 等[76]进一步考虑了Von Mises 等效应力εeq 对缺陷压合的影响,并基于力学指标Q 和εeq 给出了缺陷压合的判断条件。

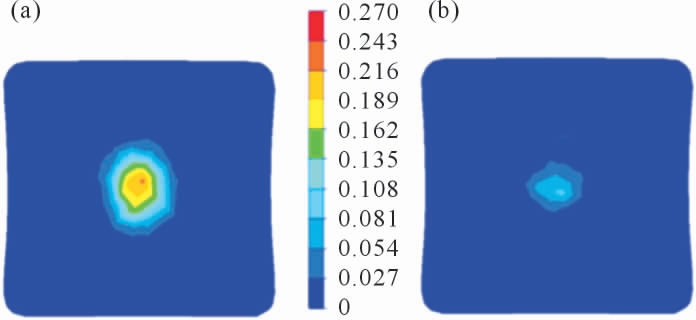

尽管上述研究为轧制过程中特厚板中心缺陷压合提供了相关的理论依据,但均是针对均温轧制展开的研究。随着差温轧制这一先进生产工艺的出现,轧制过程中温度场对特厚板中心缺陷压合的影响引起了人们广泛地关注(图7[77])。Pietrzyk 等[78]研究指出轧制过程中额外的冷却有利于促进特厚板中心缺陷压合。基于这一思想,Ji 等[79]通过控制差温轧制过程中特厚板内部的温度分布,促进了对特厚板中心孔隙缺陷压合。Li 等[80]进一步研究发现差温轧制过程中温度梯度的存在会导致特厚板内部变形量的增大,进而促进中心缺陷的压合。与此同时,Ning 等[81]通过实验与模拟仿真相结合的方法进一步证明较大的温度梯度可以有效促进特厚板中心缺陷的压合。基于上述结论,Ding 等[65]进一步研究发现差温轧制过程中换热系数和压下率是重要的影响因素。随着换热系数和压下率的增大,特厚板变形逐渐向中心渗透。尽管相关研究均表明差温轧制过程中温度梯度的出现能够有效促进特厚板中心缺陷的压合。但是,由于差温轧制过程中温度场处于非稳态,轧制过程中温度梯度对特厚板中心缺陷压合的影响难以关联量化。神经网络技术的出现为这一问题的解决提供了新的解决方案。其强大的非线性挖掘能力可以有效提取轧制工艺参数与特厚板中心缺陷压合的关系,实现对特厚板中心缺陷压合的精确预测。基于这一思想,Chen 等[82]建立了相关的神经网络模型用以预测冷轧过程中板内缺陷压合变形,该模型与有限元模型的预测误差不超过8%。但该模型针对的是冷轧过程,未考虑轧制过程中温度的影响,不能实现对差温轧制过程缺陷压合的精确预测。

图7 特厚板残余缺陷:(a)均温轧制,(b)差温轧制[77]

Fig.7 Residual defects in ultra-heavy plates:(a)rolled at uniform temperature,(b)rolled at gradient temperature[77]

除轧制力与特厚板的板形尺寸外,特厚板的性能控制也是差温轧制工艺制定中的重要标准。轧后特厚板中心缺陷的存在严重影响产品的性能质量。然而由于差温轧制工艺中温度场的剧烈变化,传统机理解析过程在面对差温轧制工艺这一类多参数交互的复杂函数问题时不可避免地存在大量假设,难以获得高精度的缺陷压合预测模型。相比传统机理解析,神经网络具有强大的多参数处理能力,能够深入挖掘差温轧制过程中各工艺参数对特厚板中心缺陷压合的影响并得到高精度的预测模型。高精度缺陷压合模型的构建能够为差温轧制生产中相关工艺参数的制定与优化提供更加精确的理论支撑,确保特厚板产品的成品率。因此,基于神经网络建立差温轧制工艺下特厚板中心缺陷压合预测模型对于特厚板质量性能的控制具有重要的工业价值。

2 结语

特厚板差温轧制的优化控制是以轧制力、板形控制和缺陷压合为目标的协同优化,但优化控制过程需注意轧制力、板形控制和缺陷压合的制约关系。在实际生产过程中应以轧制力为主要依据,以板形控制和缺陷压合为补充条件,在保证轧制过程稳定运行的基础上实现特厚板形性质量的综合优化。

(1)差温条件下轧制力的精确预测是多参数交互的复杂函数问题。对差温轧制特厚板内部非稳态温度场的求解以及温度场和力能参数的有效耦合是差温条件下轧制力理论模型解析的关键问题。

(2)现有研究表明差温轧制有利于促进特厚板芯部缺陷压合,实现侧边双鼓形的缩减。但相关研究多是基于数值模拟的参数分析,缺乏精确的预测模型为差温轧制工艺参数的制定与优化提供科学的指导。

(3)随着人工智能技术的发展,其强大的非线性解析能力为差温轧制这一类多参数交互的复杂问题建模以及多目标模型的协调优化提供了更优的解决方案。基于人工智能技术的差温轧制在线生产控制是未来轧钢领域的重要研究方向。

3 展望

差温轧制生产过程中通过工艺参数的控制可以促进特厚板双鼓形缺陷的缩减以及芯部缺陷的压合,从而改善特厚板产品的形性质量。然而,由于工艺参数的制定缺乏精确的理论指导,其工业应用受到严重制约。尽管相关研究从轧制力、缺陷压合和板形控制分别给出了差温轧制工艺参数的优化控制依据,但建立更加精确的理论模型,并从轧制力、缺陷压合和板形控制等多个方向实现差温轧制过程的协同优化控制仍是差温轧制技术创新和发展的方向。

(1)关于机理与数据混合建模方面,一种是将机理模型作为神经网络的输入端来考虑机理模型的影响。另一种是机理模型和神经网络模型单独运算,其中机理模型预测主值,数据模型预测偏差,然后再将两者进行数学结合形成新的整合模型。但是机理模型在中间推导过程中由于存在一些假设从而导致其自身存在一定的误差,所以未来数据和机理模型的结合可以直接考虑将机理模型所依赖的本质方程与数据模型相结合,这些本质方程包括扩散方程、传热传质方程、能量守恒方程、质量守恒方程等。这种结合方式可以让数据挖掘工作更符合科学规律,避免中间推导过程引发的误差。

(2)需指出,闭合后的裂纹如不能及时愈合,则会在使用过程中受外力作用扩展演化成更大的内裂纹,甚至是酿成严重的断裂事故。科研人员对孔洞的闭合过程开展了大量数值模拟研究,而对于孔洞闭合后的愈合过程研究相对较少。因此,开展轧件中心缺陷压合与愈合过程的综合研究,提出依赖于轧制工艺参数的综合判据,对深化成形过程中缺陷演变的力学机理以及提高板材内部质量具有重要的科学价值和经济意义。同时,笔者所在课题组的最新的研究表明,温度梯度有助于减少双鼓形切边损失,但也指出双鼓形缩减的参数要求与缺陷压合的参数要求并非完全一致。可见,加大对宽展规律的定量研究,并充分关联芯部缺陷与双鼓形缺陷的消除条件,进而同时提高芯部质量和侧边板形质量的研究也势在必行。

(3)当前碳中和的国家战略需求日益迫切,因此以后的研究不仅要考虑产品的质量、板形、生产能耗,还要考虑碳排放。因此,未来如何建立满足上述要求的功能模型,并实现这些功能模型的协调优化,仍然是值得深入开展的大方向。

[1] 中国钢铁工业协会.2021 年中国钢铁行业经济运行报告[R].北京:中国钢铁工业协会.2022:2-15.China Iron&Steel Association.Economic operation report of China’siron and steel industry in 2021[R].Beijing:China Iron&Steel Association.2022:2-15.

[2] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 1591-2008 低合金高强度结构钢[S].北京:中国标准出版社,2008.State General Administration of the People's Republic of China for Quality Supervision and Inspection and Quarantine, Standardization Administration. GB/T 1591-2008 High strength low alloy structural steels[S].Beijing:Standards Press of China,2008.

[3] 国家市场监督管理总局,中国国家标准化管理委员会.GB/T 1591-2018 低合金高强度结构钢[S].北京:中国标准出版社,2018.State Administration for Market Regulation, Standardization Administration. GB/T 1591-2018 High strength low alloy structural steels[S].Beijing:Standards Press of China,2018.

[4] 王宇.中厚板差温轧制工艺研究与应用[D].沈阳:东北大学,2017.WANG Y. Research and application on temperature gradient rolling process for hot plate[D].Shenyang: Northeastern University,2017.

[5] HEEDMAN P J, RUTQVIST S P, SJÖSTRÖM J Å. Controlled rolling of plates with forced-water cooling during rolling[J].Metals Technology,1981,8(1):352-360.

[6] LIU D S, CHENG B G, LUO M. F460 heavy steel plates for offshore structure and shipbuilding produced by thermomechanical control process[J].ISIJ International,2011,51(4):603-611.

[7] 马江南,王瑞珍,杨才福,等.中厚板表层超细晶对止裂性能的影响[J].金属学报,2017,53(5):549-558.MA J N, WANG R Z, YANG C F, et al. Effect of surface layer with ultrafine grains on crack arrestability of heavy plate[J].Acta Metallurgica Sinica,2017,53(5):549-558.

[8] XU B, FU H Y, ZHANG X, et al. Effect of gradient temperature rolling on microstructure of initial pass of ultra-heavy plates[J].IOP Conference Series: Earth and Environmental Science, 2019,233(2):022012.

[9] CHEN X, CAI Q W, XIE B S, et al. Simulation of microstructure evolution in ultra-heavy plates rolling process based on abaqus secondary development[J].Steel Research International, 2018,89(12):1800409.

[10] 李高盛,余伟,蔡庆伍.差温轧制对厚板芯部变形的影响[J].轧钢,2018,35(3):13-18.LI G S,YU W,CAI Q W.Effect of gradient temperature rolling on central deformation of heavy plate[J].Steel Rolling,2018,35(3):13-18.

[11] 叶长根.厚规格钢板差温轧制变形均匀性的研究[D].沈阳:东北大学,2014.YE C G. Study on the uniformity of deformation in temperature gradient rolling of thick steel plate[D].Shenyang:Northeastern University,2014.

[12] LI R H,LI H J,NING X Y,et al.Temperature influence on section uniformity of casting steel rolled with the hot-core heavy reduction rolling process and traditional hot rolling process[J]. Journal of Materials Engineering and Performance,2022,31:7391-7401.

[13] ENDO S, NAKATA N. Development of thermo-mechanical control process (TMCP) and high performance steel in JFE Steel[J].JFE Technical Report,2015(20):1-7.

[14] FUJIBAYASHI A, OMATA K. JFE Steel's advanced manufacturing technologies for high performance steel plates[J]. JFE Technical report,2005(5):10-15.

[15] 习天辉,黄大军,杜涛,等.一种利用宽厚板精轧机差温轧制厚度≥60 mm 优质碳素结构钢的生产方法:CN110394363B[P].2021-02-19.XI T H, HUANG D J, DU T, et al. A production method of high quality carbon structural steel with thickness ≥60 mm by differential temperature rolling of wide thick plate finishing mill:CN110394363B[P].2021-02-19.

[16] 吴扬,何广霞,许晓红,等. 一种高硬度碳素模架用钢:CN110284058A[P].2019-09-27.WU Y, HE G X, XU X H, et al. A kind of high hardness carbon steel for mould base:CN110284058A[P].2019-09-27.

[17] 杜平,朱延山,曲锦波.钢板的制造方法:CN108486341A[P].2018-09-04.DU P, ZHU Y S, QU J B. Manufacturing method of steel plate:CN108486341A[P].2018-09-04.

[18] 王廷溥,齐克敏.金属塑性加工学:轧制理论与工艺[M].北京:冶金工业出版社,2014.WANG T B, QI K M. Metal plastic processing studies: Metal rolling principle and processing[M].Beijing:Metallurgical Industry Press,2014.

[19] SIMS R B. The calculation of roll force and torque in hot rolling mills[J].Proceedings of the Institution of Mechanical Engineers,1954,168(1):191-200.

[20] ALEXANDER J M.A slip line field for the hot rolling process[J].Proceedings of the Institution of Mechanical Engineers,1955,169(1):1021-1030.

[21] ABRINIA K, FAZLIRAD A. Investigation of single pass shape rolling using an upper bound method[J].Journal of Materials Engineering and Performance,2010,19(4):541-552.

[22] LIU Y M,SUN J,ZHANG D H,et al.Three-dimensional analysis of edge rolling based on dual-stream function velocity field theory[J].Journal of Manufacturing Processes,2018,34:349-355.

[23] ZHANG Y F, DI H S, LI X, et al. A novel approach for the edge rolling force and dog-bone shape by combination of slip-line and exponent velocityfield[J].SN Applied Sciences,2020,2:1-11.

[24] ZHANG S H,DENG L,TIAN W H,et al.Deduction of a quadratic velocity field and its application to rolling force of extra-thick plate[J].Computers&Mathematics with Applications,2022,109:58-73.

[25] ZHAO D W, XIE Y J, WANG X W, et al. Derivation of plastic work rate done per unit volume for mean yield criterion and its application[J].Journal of Materials Science&Technology,2005,21(4):433-436.

[26] ZHAO D W, FANG Q, LI C, et al. Derivation of plastic specific work rate for equal area yield criterion and its application to rolling[J].Journal of Iron and Steel Research,International,2010,17(4):34-38.

[27] ZHANG D H,LIU Y M,SUN J,et al.A novel analytical approach to predict rolling force in hot strip finish rolling based on cosine velocity field and equal area criterion[J].International Journal of Advanced Manufacturing Technology,2016,84:843-850.

[28] YOU G,LI S,WANG Z,et al.A novel analytical model based on arc tangent velocity field for prediction of rolling force in strip rolling[J].Meccanica,2020,55:1453-1462.

[29] LI S,WANG Z,GUO Y.A novel analytical model for prediction of rolling force in hot strip rolling based on tangent velocity field and MY criterion[J].Journal of Manufacturing Processes, 2019,47:202-210.

[30] SUN J,LIU Y M,HU Y K,et al.Application of hyperbolic sine velocity field for the analysis of tandem cold rolling[J].International Journal of Mechanical Sciences,2016,108:166-173.

[31] ZHANG S H, SONG B N, WANG X N, et al. Deduction of geometrical approximation yield criterion and its application[J].Journal of Mechanical Science and Technology,2014,28:2263-2271.

[32] ZHANG S H,JIANG X R,XIANG C C,et al.Proposal and application of a new yield criterion for metal plastic deformation[J].Archive of Applied Mechanics,2020,90(8):1705-1722.

[33] SELLARS C M.Computer modelling of hot-working processes[J].Materials Science and Technology,1985,1(4):325-332.

[34] 贺有为.温度梯度对铝合金厚板轧制变形的影响[D].长沙:中南大学,2012.HE Y W.Effect of temperature gradient on rolling deformation of aluminum alloy thick plate[D].Changsha:Central South University,2012.

[35] 王丙兴,熊磊,张田,等.道次间冷却对厚板控制轧制变形行为的影响[J].钢铁,2017,52(9):60-65.WANG B X, XIONG L, ZHANG T, et al. Influence on deformation permeability of plate by controlledrolling process with inter-pass water cooling technology[J]. Iron & Steel, 2017, 52(9):60-65.

[36] BIAN S Y, ZHANG X, LI S L, et al. Numerical simulation, microstructure, properties of EH40 ultra-heavy plate under gradient temperature rolling [J].Materials Science and Engineering:A,2020,791:139778.

[37] LI G S,YU W,CAI Q W.Investigation of the evolution of central defects in ultra-heavy plate rolled using gradient temperature process[J].Metallurgical and Materials Transactions B,2015,46:831-840.

[38] DING J G,ZHAO Z,JIAO Z J,et al.Temperature control technology by finite difference scheme with thickness unequally partitioned method in gradient temperature rolling process[J].ISIJ International,2017,57(7):1141-1148.

[39] 李高盛.差温轧制对厚板心部变形和组织的影响研究[D].北京:北京科技大学,2017.LI G S.Effect of gradient temperature rolling on deformation and microstructure of heavy plate[D]. Beijing: University of Science and Technology Beijing,2017.

[40] WANG H Y,DING J G,LU X,et al.Analysis of ultra-heavy plate rolling force based on thickness temperature gradient elements and experiment simulations[J].Proceedings of the Institution of Mechanical Engineers, Part C: Journal of Mechanical Engineering Science,2017,231(4):599-615.

[41] JIANG L Y,ZHEN T,HUANG J B,et al.Calculation and analysis of rolling force during aluminum alloy thick plate snake/gradient temperature rolling with different roll diameters[J]. International Journal of Advanced Manufacturing Technology,2021,115(11-12):3453-3465.

[42] 马跃.自动轧钢技术在轧钢生产中的开发与应用研究[J].冶金与材料,2022,14(1):27-28.MA Y.Development and application of automatic rolling technology in steel rolling production[J].Metallurgy and Materials,2022,14(1):27-28.

[43] 张专利.超低碳钢热轧板宽展模型的研究[D].武汉:武汉科技大学,2008.ZHANG Z L. The spread model research of the ultra-low-carbon hot-rolled steel[D]. Wuhan: Wuhan University of Science and Technology,2008.

[44] 杜光梁,赵刚,黄克琴.板坯在立轧、平轧道次中的变形研究[J].武汉钢铁学院学报,1989,12(3):22-29.DU G L,ZHAO G,HUANG K Q.Slab deformation in vertical and horizontal passes[J].Journal of Wuhan University of Science and Technology,1989,12(3):22-29.

[45] 熊尚武,姜正义,刘相华,等.粗轧机组板坯调宽预测模型的实验验证与应用[J].钢铁,1999,34(8):43-46.XIONG S W,JIANG Z Y,LIU X H,et al.Experiment and application of slab widthreduction prediction model on roughingstands of hot strip mill[J].Iron&Steel,1999,34(8):43-46.

[46] HILL R.A general method of analysis for metal-working processes[J]. Journal of the Mechanics and Physics of Solids, 1963, 11(5):305-326.

[47] OH S I, KOBAYASHI S. An approximate method for a three-dimensional analysis of rolling[J].International Journal of Mechanical Sciences,1975,17(4):293-305.

[48] 王振华,刘元铭,王涛,等.粗轧过程中轧制力和宽展的预测与分析[J].钢铁,2022,57(9):95-102.WANG Z H,LIU Y M,WANG T,et al.Prediction and analysis of rolling force and width spread in rough rolling[J]. Iron & Steel,2022,57(9):95-102.

[49] SHEPPARD T,DUAN X.A new spread formula for hot flat rolling of aluminium alloys[J]. Modelling and Simulation in Materials Science and Engineering,2002,10(6):597-610.

[50] 柳翠茹,张立文,张驰,等.摩擦系数对宽厚板轧制宽展影响的数值模拟[J].塑性工程学报,2016,23(6):106-111,125.LIU C R, ZHANG L W, ZHANG C, et al. Numerical simulation for the effect of friction coefficient on width spread of wide and heavy plate rolling[J].Journal of Plasticity Engineering, 2016, 23(6):106-111,125.

[51] 李学通,杜凤山,孙登月,等.热轧带钢粗轧区轧制宽展模型的研究[J].钢铁,2005,40(6):44-47.LI X T, DU F S, SUN D Y, et al. Study on spread model of hot strip on roughing trains[J].Iron&Steel,2005,40(6):44-47.

[52] CHUN M S,YI J J,MOON Y H.Application of neural networks to predict the width variation in a plate mill[J].Journal of Materials Processing Technology,2001,111(1-3):146-149.

[53] 李文婷.基于改进型粒子群算法的热轧带钢宽度神经网络预报模型的研究[D].太原:太原理工大学,2011.LI W T. The research of neural network predictive model for hot rolling strip width based on improved partical swarm optimization[D].Taiyuan:Taiyuan University of Technology,2011.

[54] RUAN J H,ZHANG L W,WANG Z G,et al.Finite element simulation based plate edging model for plan view pattern control during wide and heavy plate rolling[J]. Ironmaking & Steelmaking,2015,42(8):585-593.

[55] 王爱丽,杨荃,何安瑞,等.热连轧粗轧区FES 宽展模型及其优化[J].北京科技大学学报,2010,32(4):515-519.WANG A L, YANG Q, HE A R, et al. FES width spread model and its optimization for a rough rolling mill[J].Journal of University of Science and Technology Beijing,2010,32(4):515-519.

[56] 孟令启,孟梦.Elman 神经网络在中厚板轧机宽展预测中的应用[J].吉林大学学报(工学版),2008,135(1):193-196.MENG L Q, MENG M. Application of Elman neural network to width spreadprediction in medium plate mill[J].Journal of Jilin University (Engineering and Technology Edition), 2008, 135(1):193-196.

[57] 卢慧敏,李大磊,覃寿同,等.基于GRNN 神经网络的中厚板轧机宽展预测模型[J].机械制造,2007(3):20-23.LU M H,LI D L,QIN S T,et al.Prediction model of width spread in medium plate rolling based on GRNN neural network[J].Machinery,2007(3):20-23.

[58] 吴浩亮,孟令启,王建勋,等.基于RBF 神经网络的中厚板轧制宽展模型[J].机械设计,2010,27(4):21-24.WU H L,MENG L Q,WANG J X,et al.Model of width spread in medium plate rolling based on RBF neural network[J]. Journal of Machine Design,2010,27(4):21-24.

[59] RAGHUNATHAN N, SHEPPARD T. Lateral spread during slab rolling[J].Materialsscienceandtechnology,1989,5(10):1021-1026.

[60] 赵森.中厚板差温轧制及变形渗透性的数值模拟与实验研究[D].沈阳:东北大学,2015.ZHAO S.Numerical simulation and experimental study on the permeability of deformation and the temperature gradient rolling in rolling plate[D].Shenyang:Northeastern University,2015.

[61] 邸洪双,王晓南,宁忠良.热轧板带边部缺陷形成机理及研究现状[J].河南冶金,2008,16(3):1-4,27.DI H S, WANG X N, NING Z L. Formation mechanism and research status of hot rolling strip edge defect[J].Henan Metallurgy,2008,16(3):1-4,27.

[62] ZHOU X, LIU Z, SONG S, et al. Upgrade rolling based on ultra fast cooling technology for C-Mn steel[J].Journal of Iron and Steel Research,International,2014,21(1):86-90.

[63] ROUT M, PAL S K, SINGH S B. Prediction of edge profile of plate during hot cross rolling[J].Journal of Manufacturing Processes,2018,31:301-309.

[64] YU W, LI G S, CAI Q W. Effect of a novel gradient temperature rolling process on deformation, microstructure and mechanical properties of ultra-heavy plate[J].Journal of Materials Processing Technology,2015,217:317-326.

[65] DING J G, ZHAO Z, JIAO Z J, et al. Central infiltrated performance of deformation in ultra-heavy plate rolling with large deformation resistance gradient[J].Applied Thermal Engineering,2016,98:29-38.

[66] 张田.基于超快冷的中厚板温控形变耦合工艺及控冷模型的研究与工业应用[D].沈阳:东北大学,2017.ZHANG T. Research and industrial application of rolling with inter-pass cooling process and cooling control model for plate based on ultra fast cooling[D].Shenyang:Northeastern University,2017.

[67] GAO X,WANG T,KIM J.On ductile fracture initiation toughness:Effects of void volume fraction, void shape and void distribution[J]. International Journal of Solids and Structures, 2005, 42(18-19):5097-5117.

[68] LI X,LIEBSCH C,HIRT G,et al.Modelling of void healing in hot rolling due to recrystallization[J].Production Engineering, 2020,14(1):43-52.

[69] WANG B,ZHANG J,XIAO C,et al.Analysis of the evolution behavior of voids during the hot rolling process of medium plates[J].Journal of Materials Processing Technology,2015,221:121-127.

[70] GANGULY S,WANG X,CHANDRASHEKHARA K,et al.Modeling and simulation of void closure during steckel mill rolling for steel plate[J].Steel Research International,2021,92(2):2000293.

[71] TURCZYN S, PIETRZYK M. The effect of deformation zone geometry on internal defects arising in plane strain rolling[J].Journal of Materials Processing Technology,1992,32(1-2):509-518.

[72] TURCZYN S. The effect of the roll-gap shape factor on internal defects in rolling[J]. Journal of Materials Processing Technology,1996,60(1-4):275-282.

[73] ZHANG S H,JIANG X R,XIA Z X,et al.Mathematical modeling of closure behavior for a centrally elliptical void in thick slab[J].Mechanics of Materials,2020,145:103373.

[74] KAKIMOTO H, ARIKAWA T, TAKAHASHI Y, et al. Development of forging process design to close internal voids[J].Journal of Materials Processing Technology,2010,210(3):415-422.

[75] KANG S,WU S Y,FU C C,et al.A hardware design for portable continuous wave diffuse optical tomography[J].Database Theory and Application, Bio-Science and Bio-Technology, 2010, 118:9-18.

[76] FAINI F, ATTANASIO A, CERETTI E. Experimental and FE analysis of void closure in hot rolling of stainless steel[J].Journal of Materials Processing Technology,2018,259:235-242.

[77] NALAWADE R S,PATIL P P,BALACHANDRAN G,et al.Void closure in a large cross section bars hot rolled from a low alloy steel ingot casting[J]. Transactions of the Indian Institute of Metals,2016,69(9):1711-1721.

[78] PIETRZYK M,KAWALLA R,PIRCHER H.Simulation of the behaviour of voids in steel plates during hot rolling[J]. Steel Research,1995,66(12):526-529.

[79] ZHAO X,ZHANG J,LEI S,et al.The position study of heavy reduction process for improving centerline segregation or porosity with extra-thickness slabs[J].Steel Research International, 2014,85(4):645-658.

[80] LI G S, YU W, CAI Q W. Investigation of reduction pretreatment process for continuous casting[J].Journal of Materials Processing Technology,2016,227:41-48.

[81] NING Z,LI X,LIU H,et al.Experimental and simulation study on the effect of reduction pretreatment on the void healing of heavy plate[J].Metals,2022,12(3):400.

[82] CHEN J,CHANDRASHEKHARA K,MAHIMKAR C,et al.Void closure prediction in cold rolling using finite element analysis and neural network[J]. Journal of Materials Processing Technology,2011,211(2):245-255.