钛及钛合金是一种轻质、高强度、耐腐蚀的结构材料,具有密度低、比强度高、综合机械性能好、高低温性能好、生物相容性好、与复合材料相容性好等优点,且兼具无磁性、形状记忆等功能,在航空航天、海洋船舶、石油化工、生物医用等高科技领域得到广泛应用[1-4]。钛是地壳中分布较广和丰度较高的元素,在金属元素中仅次于铝、铁、镁位居第4 位,可见钛元素并不稀有,但是仍然被归入稀有金属行列,因为钛金属提取和加工成本高,限制了其应用范围及用量的进一步提升[5-7]。航空航天领域对高性能和减重的需求更为迫切,允许设计者接受更高成本的减重[8-11],所以先进钛合金的发展主要受航空航天需求驱动。随着航空器对高性能、高可靠以及轻量化的不懈追求,越来越多的钛合金应用于机体和发动机上,钛合金的应用水平在一定程度上代表着航空器的先进性[12-14]。

模锻是一种优异的成形技术,模锻成形过程中在热力耦合作用下,能够消除金属冶炼过程中的组织缺陷,形成较为完整的变形流线,通过模锻能获得形状复杂、尺寸精准、显微组织均匀、力学性能优异的零部件[15-16]。模锻件主要用于飞机机体和发动机关键承力构件中,如:框梁和起落架,以及发动机叶盘、机匣等;在非关键承力构件中也有应用,如:发动机管路系统中的接头、法兰件、三通等,以及机体上的标准件和连接件[17-18]。传统钛合金模锻件的研制主要以工艺试制为基础,重点关注成形工艺参数对合金组织和性能的影响,通过对组织的调控制备出性能满足要求的锻坯,性能达标是关键,尺寸精度可通过后续机械加工实现,所以钛合金模锻件通常具有“肥头大耳”的特征[19-20]。Gao 等[21]研究了TA15 钛合金等温成形中,温度历史及不均匀变形对组织形态演化的作用机制,给出了获得片层组织、双态组织、网篮组织与三态组织的温度路径,为钛合金等温成形组织形态调控提供了指导。Sen 等[22]和Wu 等[23]研究了Ti55531 钛合金单相区热变形时的组织演化行为,发现β 相再结晶是最主要的演变机制,并阐明了工艺参数对再结晶的影响规律,为获得具有细小均匀β 晶粒的片层组织奠定了基础。

但是,围绕钛合金模锻成形相关的模具设计与金属流动规律方面的研究较少。而且随着计算机数值仿真技术的发展,以模锻过程有限元模拟为基础设计坯料和模具,主动调控成形过程中金属的流动,减少充填缺陷,提高成形精度,从而可改善材料利用率并减少或免去机械加工,使模锻从坯料制造技术逐渐转变为零件制造技术。由于钛合金材料成本高,发展近净成形技术意义重大,为此,本文采用刚粘塑性有限元模型,对TC4 钛合金Y 型回转体模锻件模锻成形过程进行数值仿真,研究模具设计、锻造方式对成形结果的影响,金属变形时在模具内的流动情况,锻件上温度场、应力应变场的分布规律等,根据模拟结果对模具设计和锻造工艺进行优化,在此基础上进行工艺试验,成功制备出TC4 钛合金Y 型回转体模锻件。

1 有限元模型的建立

1.1 数值仿真几何模型的建立

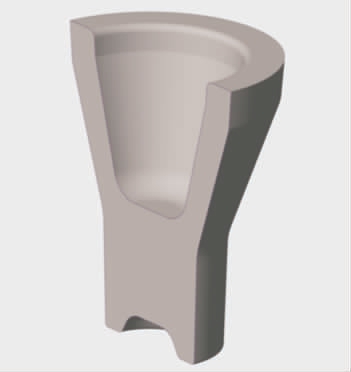

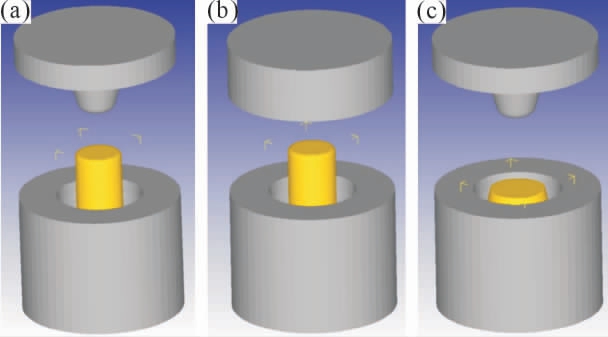

本文采用Solidworks 软件完成模锻件、坯料和模具的几何建模。TC4 钛合金Y 型回转体模锻件纵剖示意如图1 所示。锻件高度为190 mm,整体呈“Y”字型,上端“喇叭口”,开口处直径为ϕ160 mm,深度为100 mm,开口角度约为40°,下端直径为ϕ85 mm。模具的几何模型如图2 所示,采用2 种模具结构和成形方式:①一步成形,上模为凸模(图2(a));②两步成形,第一步上模为平模(图2(b)),第二步上模换为凸模(图2(c))。2 种成形方式的下模相同,具体模具尺寸由锻件尺寸同时考虑一定的收缩量和出模斜度确定。

图1 锻件纵剖示意图

Fig.1 Longitudinal section diagram of forging

图2 锻造成形模拟几何模型:(a)凸模一步成形,(b)两步成形中第一步,平模成形,(c)两步成形中第二步,凸模成形

Fig.2 Geometric model of forging forming simulation:(a)one-step forming with a terrace die,(b)the first step of two-step forming with a flat die,(c)the second step of two-step forming with a terrace die

1.2 有限元模拟参数设置

本文采用Deform 热成形有限元模拟软件完成模锻件的锻造成形模拟,TC4 钛合金的热物性参数和力学参数以软件中提供的Ti-6Al-4V 钛合金数据库为主,同时参考国内学者所做的TC4 钛合金热模拟压缩试验数据及对应的变形本构方程[24-25]。模具材料为H13 热作模具钢,与实际相符,在Deform 软件中将模具设置为刚体,不参与变形,但是考虑热接触和换热。参考实际锻造成形条件,在软件中设置坯料加热保温温度为970 ℃,模具预热温度为200 ℃,外界环境温度为20 ℃;坯料与环境的对流换热系数为0.02 N/(s·mm·℃),坯料与模具的对流换热系数为11 N/(s·mm·℃),摩擦类型为剪切摩擦,摩擦系数为0.3。坯料在转底加热炉内加热保温,出炉后在1 600 T 电动螺旋压力机上模锻成形,为了尽量与实际工艺过程相符,除了模锻成形时坯料与模具的热力耦合作用,还需考虑坯料出炉后与环境的换热,坯料放置在下模模腔内与下模的接触传热,以及模具与环境的换热。

2 模拟结果及讨论

2.1 成形方式优化

从图1 模锻件的几何特征可以看出,模锻件为回转体,整体呈“Y”字型,外形较为规则,不存在难以充填的细节部位。根据模锻件的几何特征,同时考虑模锻件的外形尺寸,设计并制造上模为凸模,下模为凹模的组合模具,具体如图2(a)所示,为了方便模锻件锻后脱模,在模锻件外廓的直线部分增加2°~5°的出模斜度。由于锻件整体规整、对称、易于充填,不考虑采用外形较为复杂的预锻坯料,而直接采用尺寸为ϕ86 mm×L mm 的棒料作为坯料成形。坯料下料的质量由棒料的长度决定,根据锻件的质量以及模具型腔的体积,结合工艺经验,将棒料的长度设置为L=260 mm。此质量的坯料能够保证金属充满型腔,同时形成合适数量的毛边,毛边产生的充填压力保证锻件细节部分的充型效果。另外,直接采用棒料成形,可减少制坯环节,并且降低对机械加工的要求,从而大幅节约成本。

首先,选择上述坯料和模具,验证凸模一步锻造成形的成形质量。因为坯料尺寸为ϕ86 mm×260 mm,比较细长,长径比超过3,而且需要在坯料的顶端成形出“喇叭口”,外径需要从ϕ86 mm 扩展到ϕ160 mm,深度需要达到100 mm,在上模凸模的高速锤击下,由于下模腔上部对坯料的支撑较少,坯料存在失稳弯曲的风险,从而导致成形失败。在Deform 软件中,导入图2(a)所示有限元模型,进行凸模一步锻造成形过程的数值模拟,模拟结果如图3(a)所示。可以看出,存在严重的成形缺陷,回转对称的外形遭到破坏。正常情况下,当凸模向下锤击时,由于下模腔的限位“喇叭口”处的金属受到挤压反向向上充填,上模、坯料和下模的轴线保持重合,金属逐渐向上平稳充填,因此坯料的外形在锻造成形过程中一直维持旋转对称状。

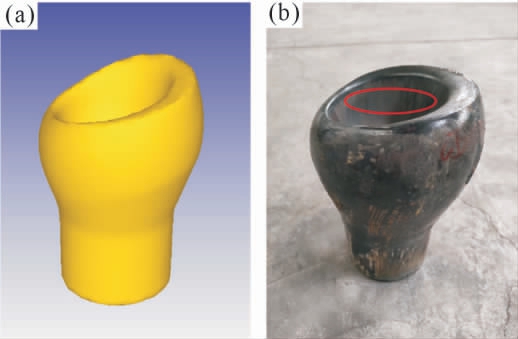

图3 凸模一步成形后锻件与模拟结果对照:(a)模拟结果,(b)锻件照片

Fig.3 Comparison between the forging and simulation results after one-step forming with a terrace die:(a)simulation results,(b)photos of the forging

出现图3(a)所示的缺陷则说明,坯料在凸模一步锻造成形过程中发生了变形失稳,上模的轴线与坯料的轴线出现了偏离,坯料因此而弯曲,随着凸模向下运动,金属朝着弯曲一侧堆积,而另外一侧金属缺失,发生金属堆积的一侧向上充填的速度较快,最终导致坯料出现高度不一致的情况。对于金属不均匀充填的现象,除了上述原因外,初始坯料直径与凸模顶端直径接近(略大于)也是造成变形失稳的一个原因,凸模向下高速锤击时,在与坯料的接触面上产生较强的摩擦力,由于凸模与坯料直径接近,坯料其余未与凸模接触部分所占比例较少,无法提供足够的侧向支撑,因此在较强摩擦力作用下坯料容易发生变形失稳。

为了验证有限元模型的可靠性和数值模拟结果的准确性,采用与有限元模型一致的模具和坯料在1 600 T 电动螺旋压力机上进行模锻成形工艺试验,试验结果如图3(b)所示。可见试验结果与模拟结果基本一致,通过数值模拟可以有效预测模锻件的成形效果。但是,同时充分说明,采用凸模一步锻造成形这种方式成形TC4 钛合金Y 型回转体模锻件是不合理的,坯料在成形过程中会出现不均匀充填的现象,除了充型问题,可以预见因为坯料的失稳弯曲,坯料内部的变形流线将不平行于外部轮廓线,发生交叉和扭折,从而影响最终锻件的组织均匀性和性能稳定性。另一方面,在打击能量的驱动下,凸模顶端与坯料间发生剧烈的接触摩擦,在锻后锻件的“喇叭口”内壁可以观察到摩擦痕迹,如图3(b)中红框所示,从而导致锻件的表面质量较差。

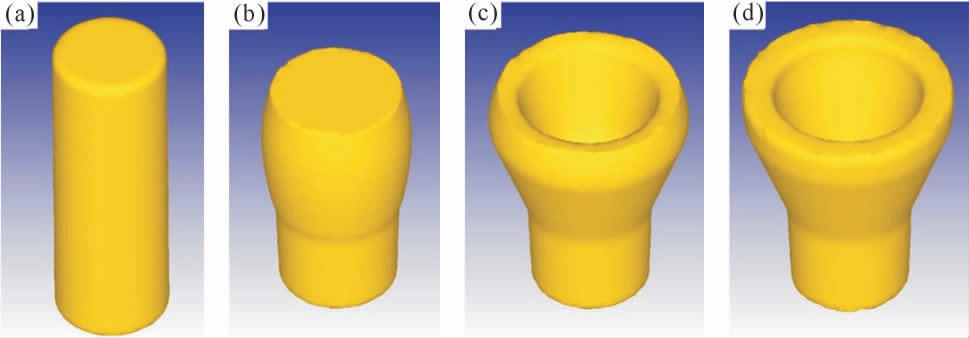

为了解决上述问题,对成形方式进行针对性优化。由于已经验证了有限元模型的正确性,因此决定对优化后的模具设计和成形方式先进行数值模拟,得到正确结果后,再进行工艺试制,以缩短研制周期,同时降低研制成本。上述问题主要是由坯料的长径比过大、坯料直径与凸模顶端直径过于接近所致,故考虑采用两步模锻成形方案代替之前的一步模锻成形方案。两步模锻成形,第一步时采用平模作为上模,坯料和下模不做任何改变;第二步时将上模再换为凸模,上模和下模与一步模锻时完全一致,坯料的形状由于第一步成形而改变。具体的工艺过程为:坯料在转底加热炉内加热到970 ℃并保温,然后出炉在1 600 T 电动螺旋压力机上进行第一步锻造,完成后冷却至室温;将上模从平模更换为凸模,对经第一步锻造后坯料重新加热到970 ℃并保温,然后出炉完成第二步锻造。模锻件两步模锻成形时金属流动过程的数值模拟结果如图4 所示。

图4 两步锻造成形金属流动过程模拟:(a)成形前,(b)第一步成形后,(c)第二步成形中,(d)第二步成形后

Fig.4 Simulation of the metal flow process in the two-step forging:(a)before forming,(b)after the first step of forming,(c)forming in the second step,(d)after the second step of forming

2.2 成形过程金属填充分析

从图4 可以看出,经过模具设计和成形方式的优化后,采用两步模锻成形可以解决坯料变形失稳的问题,得到充填均匀完整的锻件。图4(a~b)为两步锻造成形中的第一步,当上模平模高速向下锤击时,首先接触到坯料的顶面,因为平模的面积较大,所以坯料均匀受力向下运动并发生塑性变形,而且由于坯料下半部分受到下模模腔的约束,只有上半部分产生了比较均匀的鼓肚。采用两步模锻成形的有益效果在第一步平模模锻完成后体现出来,坯料高度降低,因而长径比减小,同时坯料顶面直径扩大,与凸模顶端直径的差别增加。于是在上模换用凸模继续进行第二步模锻成形时,坯料在凸模和凹模的共同作用下,均匀向上充填,逐渐将上半部分成形为“喇叭口”状,过程中始终保持旋转对称,最终充满模具型腔,得到尺寸满足要求的Y 型回转体模锻件,如图4(c~d)所示。

2.3 成形过程温度场分析

继续采用数值仿真方法,在上述金属充填规律分析的基础上,对两步模锻成形过程中坯料上的温度分布情况进行讨论,结果如图5 所示。图5(a)为坯料出炉后放入下模中与平模接触前的温度分布,从中可以看出,只有坯料表层较小范围内的温度从出炉时的970 ℃下降到952~887 ℃,这是因为小型模锻从坯料出炉转移到开始锻造变形的时间极短,一般可以控制在5 s 内,所以热量散失较少。图5(b)为第一步平模锻造成形结束时坯料上的温度分布,可见随着变形的发展,坯料表面的温度进一步降低,且表层低温区域的范围有所扩展,但是由于上模锤击速度较快,坯料内部大部分区域的温度仍然保持在952 ℃以上。图5(c)为第二步出炉后变形前坯料上的温度分布,可以看出与图5(a)非常类似,因为坯料的加热温度和出炉转移时间均相当。图5(d)为第二步锻造成形结束时坯料上的温度分布,可见随着金属充填过程的结束,坯料与模具接触的面积大幅度增加,坯料上的温度因与模具接触传热而显著降低,锻件截面上的温度梯度呈“Y”字型,垂直于轮廓线,中心部位温度较高仍然维持在952 ℃以上,“喇叭口”内侧的温度高于“Y”字型外侧的温度,由于“Y”字型外侧长时间与下模腔接触,所以温度最低,介于500~600 ℃。

图5 两步锻造成形过程中温度场分布:(a)出炉后成形前,(b)第一步成形后,(c)第二步出炉后成形前,(d)第二步成形后

Fig.5 The temperature field distribution during the two-step forging process:(a)after discharging from the furnace and before the first step of forming,(b)after the first step of forming,(c)after discharging from the furnace and before the second step of forming,(d)after the second step of forming

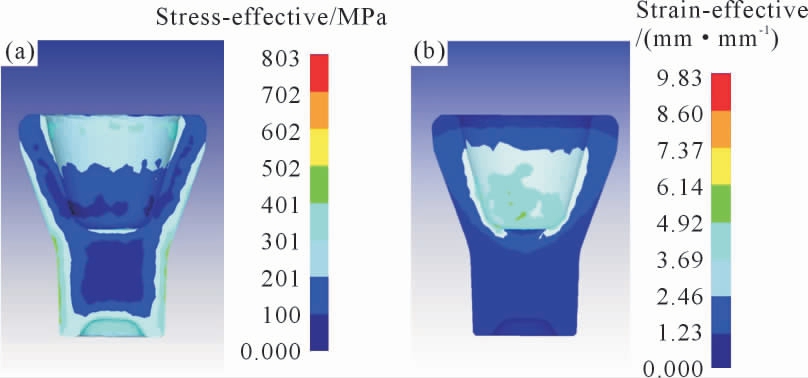

2.4 成形过程应力应变场分析

由于锻件表面的应力应变分布直接关系到锻件的表面质量,因此对两步模锻成形结束后锻件上的应力应变分布情况进行讨论,结果如图6 所示。从图6(a)中可以看出,锻件上应力的分布与温度的分布存在对应关系,锻件上冷却较快、温度较低的部位对应应力值较大的部位,例如:“Y”字型外侧、“喇叭口”底端中心以及“喇叭口”顶端内壁。但是,这些部位的应力极值并不高,远低于合金的屈服强度,两步模锻成形的锻件不存在开裂风险。锻件上的应变分布情况如图6(b)所示,锻件上应变最大的区域分布于靠近“喇叭口”底端的内壁上,这个区域的变形行程最长,且在变形的过程中受到上模的锤击与上模发生强烈摩擦。从图3(b)中也可以看到,真实锻件“喇叭口”内壁相对于其他区域,确实存在变形及摩擦的明显痕迹(如图中红框所示),一方面验证了模拟应变分布结果的正确性,另一方面说明这些区域出现表面缺陷的概率更高,在模锻前喷涂润滑剂时应该重点关注该区域,增加润滑剂的厚度,防止锻造时该区域出现表面缺陷。

图6 锻件的应力和应变分布:(a)应力,(b)应变

Fig.6 Stress and strain distributions of forgings:(a)stress,(b)strain

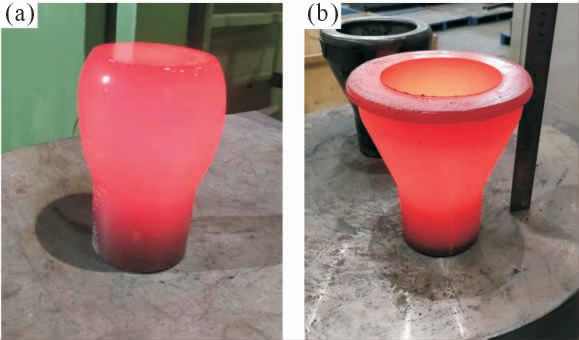

3 成形工艺试验

基于上述数值仿真优化后的结果,采用两步模锻成形的方式进行TC4 钛合金Y 型回转体模锻件的锻造工艺试验,顺利获得满足质量要求的模锻件,成形效果如图7 所示。图7(a)为两步锻造第一步成形后的坯料,可见其上半部分出现了均匀鼓肚,外形与图4(b)中基本一致,达到优化成形方式的目的,另外,还可以看出,高温坯料的外表色泽圆润,说明被玻璃润滑剂均匀包裹,表面质量良好。图7(b)为两步锻造第二步成形后的坯料,可见其外形对称饱满,且在最顶端出现一圈毛边,证明金属的充填效果理想。同时,可以观察到锻件“喇叭口”内部的温度高于锻件外壁的温度,与图5(d)中温度分布结果相符。

图7 两步锻造成形:(a)第一步成形后坯料,(b)第二步成形后锻件

Fig.7 Two-step forging forming:(a)the blank formed after the first step of forming,(b)the forging formed after the second step of forming

4 结论

(1)采用数值仿真技术,研究了TC4 钛合金Y型回转体模锻件的模锻成形过程,通过对金属充填规律的分析,优化了模具设计和成形方式,提出两步模锻成形方法。

(2)在此基础上进一步讨论了成形过程中坯料上温度场、应力场、应变场的分布情况,确定了模锻件上温度较低、应力和应变值较大的部位。

(3)基于对模锻成形过程的数值仿真,采用优化后的成形方法,成功制备出TC4 钛合金Y 型回转体模锻件,且有限元模拟结果与实际模锻结果基本相符。

[1]LÜTJERING G,WILLIAMS J C.Titanium (second edition)[M].Heidelberg:Springer,2007.

[2]LEYENS C,PETERS M.钛与钛合金[M].陈振华,等译.北京:化学工业出版社,2005.LEYENS C,PETERS M.Titanium and titanium alloys[M].CHEN Z H,et al translate.Beijing:Chemical Industry Press,2005.

[3]黄孝余,唐斌,李金山.钛基复合材料微观结构设计的研究进展[J].铸造技术,2022,43(7):473-483.HUANG X Y,TANG B,LI J S.Research progress on the microstructure design of titanium matrix composites[J].Foundry Technology,2022,43(7):473-483.

[4]ZHANG H,ZHANG J Y,HOU J P,et al.Making a low-cost duplex titanium alloy ultra-strong and ductile via interstitial solutes[J].Acta Materialia,2022,241:118411.

[5]赵永庆.国内外钛合金研究的发展现状及趋势[J].中国材料进展,2010,29(5):1-8,24.ZHAO Y Q.Current situation and development trend of titanium alloys[J].Materials China,2010,29(5):1-8,24.

[6]李梁,孙健科,孟祥军.钛合金的应用现状及发展前景[J].钛工业进展,2004(5):19-24.LI L,SAUN J K,MENG X J.Application state and prospects for titanium alloys[J].Titanium Industry Progress,2004(5):19-24.

[7]WU Z H,KOU H,CHEN N,et al.Recent developments in cold dwell fatigue of titanium alloys for aero-engine applications:A review[J].Journal of Materials Research and Technology,2022,20:469-484.

[8]金和喜,魏克湘,李建明,等.航空用钛合金研究进展[J].中国有色金属学报,2015,25(2):280-292.JIN H X,WEI K X,LI J M,et al.Research development of titanium alloy in aerospace industry[J].The Chinese Journal of Nonferrous Metals,2015,25(2):280-292.

[9]黄张洪,曲恒磊,邓超,等.航空用钛及钛合金的发展及应用[J].材料导报,2011,25(1):102-107.HUANG Z H,QU H L,DENG C,et al.Development and application of aerial titanium and its alloys[J].Materials Reports,2011,25(1):102-107.

[10]付艳艳,宋月清,惠松骁,等.航空用钛合金的研究与应用进展[J].稀有金属,2006(6):850-856.FU Y Y,SONG Y Q,HUI X X,et al.Research and application of typical aerospace titanium alloys[J].Chinese Journal of Rare Metals,2006(6):850-856.

[11]ZHAO Q Y,SUN Q Y,XIN S W,et al.High-strength titanium alloys for aerospace engineering applications: A review on melting-forging process[J].Materials Science and Engineering: A,2022,845: 143260.

[12]颜鸣皋,吴学仁,朱知寿.航空材料技术的发展现状与展望[J].航空制造技术,2003(12):19-25.YAN M G,WU X R,ZHU Z S.Recent progress and prospects for aeronautical material technologies[J].Aeronautical Manufacturing Technology,2003(12):19-25.

[13]钱九红.航空航天用新型钛合金的研究发展及应用[J].稀有金属,2000(3):218-223.QIAN J H.Application and development of new titanium alloys for aerospace[J].Chinese Journal of Rare Metals,2000(3): 218-223.

[14]林鑫,黄卫东.应用于航空领域的金属高性能增材制造技术[J].中国材料进展,2015,34(9):684-688,658.LIN X,HUANG W D.High performance metal additive manufacturing technologu applied in aviation field [J].Materials China,2015,34(9):684-688,658.

[15]米磊,何忝锜,和蓉,等.TC21 钛合金深筒件锻造成形过程数值模拟[J].铸造技术,2022,43(7):537-540.MI L,HE T Q,HE R,et al.Numerical simulation analysis of forging forming process of TC21 titanium alloy deep tube[J].Foundry Technology,2022,43(7):537-540.

[16]孙念光,杨合,孙志超.大型钛合金隔框等温闭式模锻成形工艺优化[J].稀有金属材料与工程,2009,38(7):1296-1300.SUN N G,YANG H,SUN Z C.Optimzation on the process of large titanium bulkhead isothermal closed-die forging[J].Rare Metal Materials and Engineering,2009,38(7):1296-1300.

[17]李蓬川.大型航空模锻件的生产现状及发展趋势[J].大型铸锻件,2011(2):39-45.LI P C.Production status and development trend of heavy aviation die forging[J].Heavy Casting and Forging,2011(2):39-45.

[18]张方,王林岐,赵松.航空钛合金锻造技术的研究进展[J].锻压技术,2017,42(6):1-7.ZHANG F,WANG L Q,ZHAO S.Research development on forging technology for aviation titanium alloys[J].Forging&Stamping Technology,2017,42(6):1-7.

[19]王冠,赵兴东,王波伟,等.β 热模锻TC17 钛合金整体叶盘的显微组织与力学性能[J].钛工业进展,2017,34(5):22-26.WANG G,ZHAO X D,WANG B W,et al.Microstructure and mechanical properties of beta-forged TC17 titanium alloy blisk[J].Titanium Industry Progress,2017,34(5):22-26.

[20]周晓虎,刘卫,郝芳,等.准β 锻造工艺对TC21 钛合金大型锻件组织及性能的影响[J].锻压技术,2020,45(6):29-34,44.ZHOU X H,LIU W,HAO F,et al.Influence of quasi-β forging process on microstructure and properties of TC21 titanium alloy large forgings[J].Forging &Stamping Technology,2020,45(6):29-34,44.

[21]GAO P F,YANG H,FAN X G,et al.Microstructural features of TA15 titanium alloy under different temperature routes in isothermal local loading forming[J].Materials Science and Engineering:A,2012,540:245-252.

[22]SEN M,SUMAN S,KUMAR M,et al.Thermo-mechanical processing window for β phase recrystallization in Ti-5Al-5Mo-5V-3Cr alloy[J].Materials Characterization,2018,146:55-70.

[23]WU C,HUANG L.Hot deformation and dynamic recrystallization of a near-beta titanium alloy in the β single phase region[J].Vacuum,2018,156:384-401.

[24]白娇娇,李伟,梁益龙,等.TC4 钛合金的高温压缩变形行为[J].金属热处理,2017,42(5):121-126.BAI J J,LI W,LIANG Y L,et al.High temperature compressive deformation behavior of TC4 titanium alloy[J].Heat Treatment of Metals,2017,42(5):121-126.

[25]刘少轩.TC4 钛合金降温压缩变形行为研究[D].武汉:华中科技大学,2016.LIU S X.Research on the cooling compression of TC4 titanium alloy[D].Wuhan: Huazhong University of Science &Technology,2016.