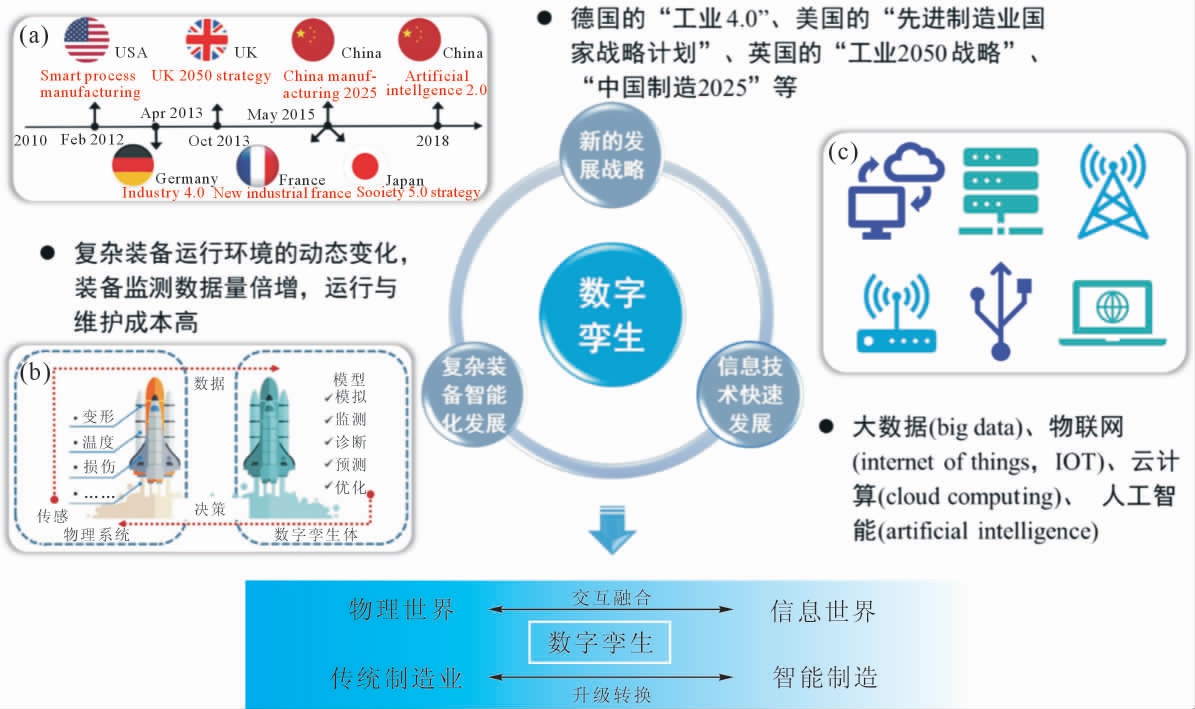

随着新时代先进制造业的高质量发展,信息化与工业化之间深度融合效果更加明显, 大数据、物联网、人工智能等新一代信息技术驱动的先进制造技术在产品设计、工艺仿真优化、过程监测以及健康维护等在全生命周期中的应用越来越广泛,推动了全球产业结构转型和优化升级,促进了新一代智能制造的发展[1-2]。 新一代智能制造技术[3]是新一代人工智能技术和先进制造技术的深度融合,是在第一代智能制造“数字化制造”和第二代智能制造(也称“互联网+制造”)“数字化、网络化制造”基础上发展的“数字化、网络化、智能化制造”,被视为第4 次工业革命的核心技术和动力以及建立国家制造业竞争优势的关键[3-5]。 因此,国外主流发达国家相继提出了工业发展的新战略,美国、德国等分别推出了适于本国工业改革发展的新工业概念[6],包括“智能工艺制造”和“工业4.0”[7]等战略发展目标及规划。 相比之下,我国提出了“中国制造2025”以及新一代人工智能发展规划,以实现“新工业革命”,推动智能制造发展[6]。 另一方面,在航空航天及航海等领域,装备产品的复杂性,运行环境的动态变化以及监测数据量的倍增,对提升其运行性能和降低维护成本提出了更高的要求[8]。 数字孪生技术作为制造业转型升级的重要关键技术之一,已成为国家新战略发展、 信息技术与制造业融合和复杂装备 “设计-工艺-制造-运行-监测-维护”全生命周期应用的重要驱动力[9-10]。

数字孪生技术以数字化方式创建物理实体的虚拟模型,借助数据模拟物理实体在现实环境中的行为,通过虚实交互反馈、数据融合分析、决策迭代优化等手段,监测系统状态,动态更新数字模型,为物理实体增加或扩展新的能力,建立了物理实体与虚拟信息系统之间数据实时交互融合的纽带[11-14]。 数字孪生体是对物理实体的虚拟镜像,由高性能传感器采集的实时数据驱动,旨在建立虚拟模型与物理实体的同步以及评估、控制、反馈、预测、决策等服务功能的适用性[11,15]。 数字孪生的数据是基础,模型是核心,软件实现是载体[16]。数字孪生通常被称为数字转型的关键推动者, 是物理空间和网络空间的桥梁[17-18],旨在将信息技术融入制造业的全过程,建立物理实体的数字化虚拟模型, 诠释了智能制造发展的本质[19]。 即利用先进技术(如数字化、网络化、大数据、人工智能等)认识和控制制造系统中的不确定性问题(如产品运行性能的不确定性、加工质量的不确定性以及制造过程中存在的认识不确定性等) 以达到更高的目标。其中,“数据与互联”成为实施智能制造的关键技术,它们融合了“知识工程”,模糊了虚拟空间和现实空间的界限, 能够促进传统制造向智能制造的升级转型。

数字孪生通用的体系结构包括物理产品、 虚拟产品和二者之间的交互连接数据信息, 并被应用于产品的设计与生产中[20]。 随着数字化技术的不断发展,数字孪生的巨大潜力愈发凸显,相关研究者使数字孪生技术在制造全过程中的应用研究取得了系列进展。 例如,在通用数字孪生结构基础上,增加了数据层和服务层,提出了扩展的五维数字孪生结构[8],新的数据层融合了数字孪生中物理实体和虚拟模型的数据,并将检测、诊断、预测等功能封装到服务层,以风力发电机齿轮箱为例, 成功验证了数字孪生五维模型的预测和健康管理的有效性, 探索了数字孪生车间系统、运行机制和实现方法[8,21]。 “面向人-机-环境共融的数字孪生协同技术”中,考虑系统任务复杂、环境动态多变和实时交互等特点,基于迁移学习算法为机器人的装配操作指引提供决策, 同时以强化学习算法优化机器人的具体执行动作, 在不同型号产品的人机协同装配任务中, 均可以生成相应的人机协作装配规划方案, 并在孪生空间进行规划并展示机器人的预期路径; 对于分配给人的任务则在模拟装配过程中高亮显示,用来指引人操作,提升人机之间作业行为的协调性[22]。 在增材制造工艺开发中提出了用于数字孪生模块的瞬态三维模型,并用单层、单道沉积试验数据进行了验证,模型能够高效准确估计单道次沉积的三维曲面沉积几何形状、瞬态温度和凝固参数等工艺参数,评估工艺变量对冷却速率、单层沉积几何形状和某些结构特征的影响,减少耗时和昂贵的试错法试验[23]。

数字孪生与机器学习技术结合,基于“元素行为规则”建模方法和虚拟数据与真实数据的实时映射,构建了几何特征在线检测系统;基于“距离模式分布”建立了偏差模式与可能因素之间映射关系的“特征模式异常集”,利用卷积神经网络(convolutional neural network,CNN)有效地识别偏差模式,以集成学习方法获得焊接夹具的调整值,为焊接质量实时监测和精确控制提供了新的解决思路[24]。 针对复杂铝合金压铸件制造过程中操作状态分析和实时质量预测的困难,提出了一种数字孪生、数据驱动的质量预测体系结构,可预测压铸过程中的质量和加工后的外观缺陷质量。 通过数据建模和学习,利用采集的压铸工艺参数数据建立了压铸质量预测XG-Boost 模型,使用外观缺陷数据建立了改进的铝铸件微小缺陷检测模型。 使用OPCUA 协议进行数据采集、数据传输等,实现了复杂压铸过程中的实时质量预测和分析, 并在原型平台上进行验证,得到了较高的平均质量预测精度[25]。 浙江大学研发了一套基于树莓派和机器视觉的集成于Web 端的压铸模具监视系统,该系统能够实时监测压铸模具工作过程中温度、压力、润滑各参数的变化,并用智能算法处理工业相机采集的压铸模具膜腔表面图像以判断膜腔内的残渣分布情况, 实现了压铸模生产过程中模具实际运行状态的可视化监视[26]。 在船舶制造领域, 数字孪生船舶智能制造系统的创新应用框架被提出,包括物理层、模型层、数据层、系统层和应用层五部分,分析了其运行机制,并以船舶管道加工生产线的为案例, 通过孪生系统将车间生产计划和当前物料信息、 异常状态的实时警告以及设备的操作参数可视化,可以提高过程控制、效率和生产线的质量[27]。数字孪生技术与故障诊断的结合,形成了设备的故障诊断数字孪生体, 使用设备数据的本征特征,结合故障与维护数据,建立故障模型,并在实际运行中的实时数据交互,进行设备故障状态的预测,结合Unity3D 引擎和OPCUA 协议, 建立了用于实时监控的设备孪生模型[28]。由此可见,数字孪生可以应用在包括产品设计、工艺控制、过程监测、质量预测、健康维护以及数字车间等的全流程制造环节,对于推动智能制造发展具有重要意义。

在数字化、信息化技术的驱动下,数字孪生技术为传统制造业升级转换以及智能制造的发展应用提供了新的解决方案。 本文探索了典型铸造和挤压工艺中数字化技术的一些应用, 包括产品设计阶段的模板化建模、有限元模拟技术的应用、工艺数据的自动采集以及热处理过程中的组织预测技术, 可以有效提高对应工序环节的质量、效率,降低成本,增强竞争力,具有普适性,为全流程、全寿命周期数字孪生系统的搭建以及智能制造关键技术的发展进行初步探索。

图1 数字孪生技术的发展前景:(a)制造业升级转换的政府计划,(b)信息技术的发展,(c)复杂装备的智能化需求[6,14]

Fig.1 Development prospects of the digital twin:(a)several national strategies for upgrading and transforming the manufacturing industry,(b)development of information technology,(c)intelligent requirements of complex equipment[6,14]

1 钛合金智能铸造原材料品质管控关键技术

为了发展钛合金智能铸造原材料品质管控关键技术,初步发展了铸造过程样品和样件的智造技术,主要包括凝壳炉设备的数据感知和可视化运行监测以及铸造样品的铸造性能和标准试样高通量制备。图2 为150 kg 真空自耗电极凝壳炉设备可视化运行监测数字孪生体的模型建立。 具体可以通过以下方式实现[28],首先是凝壳炉设备实体的几何建模,对建立的三维模型进行渲染和轻量化;其次,搭建设备运行的场景, 编写设备运行逻辑的脚本;再次,对设备的行为规则进行定义,通过通信协议(如OPC UA 协议)实现传感器与数据库之间的连接;最后,建立现场设备与模型的数据连接通信,形成设备与孪生模型之间的虚实映射关系,实现对设备运行状态的可视化实时监测。 其中,实时可视化监测模型将对设备主要工作参数,如温度、压力、工作电压、电流、速度等进行实时异常监测,超出范围时做出报警或停机等反馈动作,确保产品加工质量。

图2 150 kg 真空自耗电极凝壳炉的数字孪生示意图

Fig.2 Digital twin diagram of the 150 kg vacuum consumption electrode condenser furnace

熔模精密铸造作为一种近净成形技术,可制作复杂内腔结构、尺寸精度高的复杂薄壁铸件,但在铸造过程中容易出现疏松、变形、尺寸超差等铸造缺陷。 因此,对于铸造系统设计、模壳制备、全流程尺寸精度和浇注成型工艺等冶金缺陷控制与尺寸精度控制尤为重要,基于大数据的集成计算材料工程和增材制造技术推动了传统铸造向智能化铸造的发展,有望提高铸件的综合性能[29]。

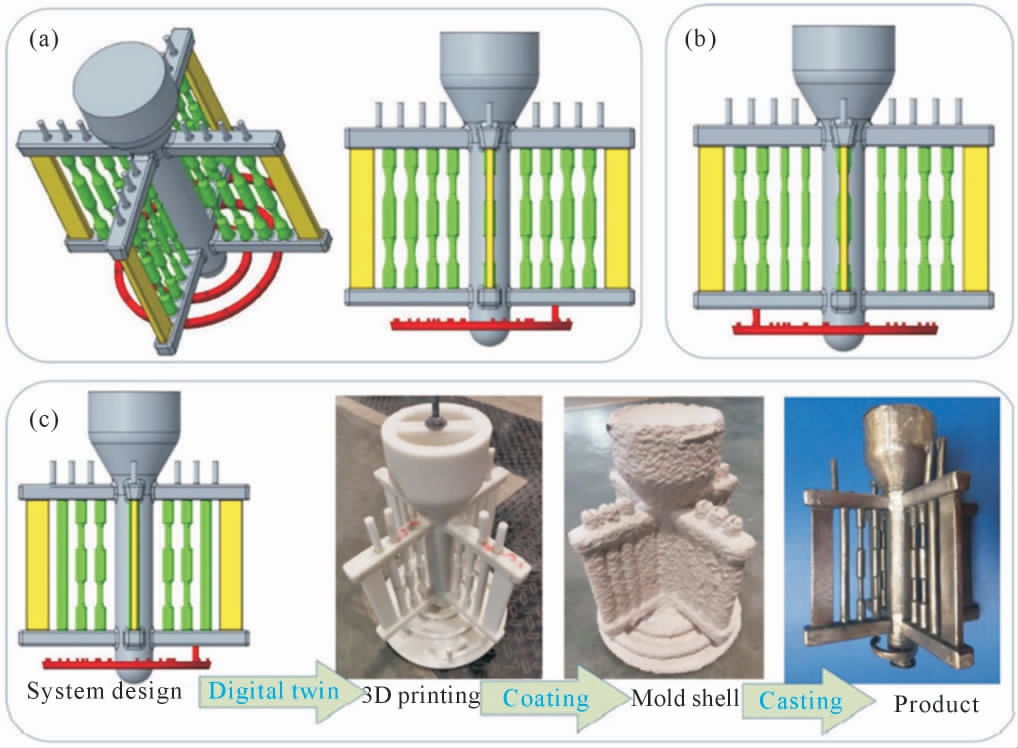

团队前期工作中[9,30-31]基于增材制造提出了包括数字化软件建模、增材制造工艺制备复杂蜡模、浇注成形等的快速熔模精密铸造技术, 建立了一种集成金属材料铸造性能测试与标准试样高通量制备的方法和系统,用于生产制造前端原材料性能检测工序,实现原材料性能快速测试验证。 图3(a~b)分别为金属材料铸造性能测试与标准试样高通量制备系统三维结构的轴测图和侧视图, 其试样底部为铸造金属流动性螺旋试样结构(红色部分)。 同时,利用数字孪生技术,在周围设计了不同类型、不同数量的标准拉伸疲劳试样和多个板状试样组成的铸造对称结构,可大幅度缩短从原材料制备到加工、实验的流程。图3(c)为金属材料铸造性能测试与标准试样高通量制备系统的制造流程。 首先设计高通量制备试样的结构模型, 使用增材制造技术制备浇注用的蜡模或模芯,然后经过涂挂、焙烧脱蜡形成浇注模壳,进行后续浇注实验后制得所需高精度样品。 通过基于数字孪生技术的金属材料铸造性能测试和标准试样高通量制备的产品制造获得了满足不同力学测试要求的高品质标准试样,有效降低了试样制备周期和成本。 在新材料和新产品的开发阶段,原材料质量控制至关重要,高通量、高品质的标准化试样制备将提升快速测试验证能力。

图3 标准机械样品的高通量铸造模型及其数字孪生产品制造过程:(a)铸造结构轴测图和侧视图,(b)不同标准试样,(c)实验制造流程[9,30-31]

Fig.3 High-throughput casting model of standard mechanical specimens and product manufacturing process with digital twin:(a)3D and 2D views of the casting blocks,(b)different standard samples,(c)experimental fabrication[9,30-31]

2 钛合金管件智能制造技术

2.1 三通管件模板化、标准化、流程化的智能设计关键技术

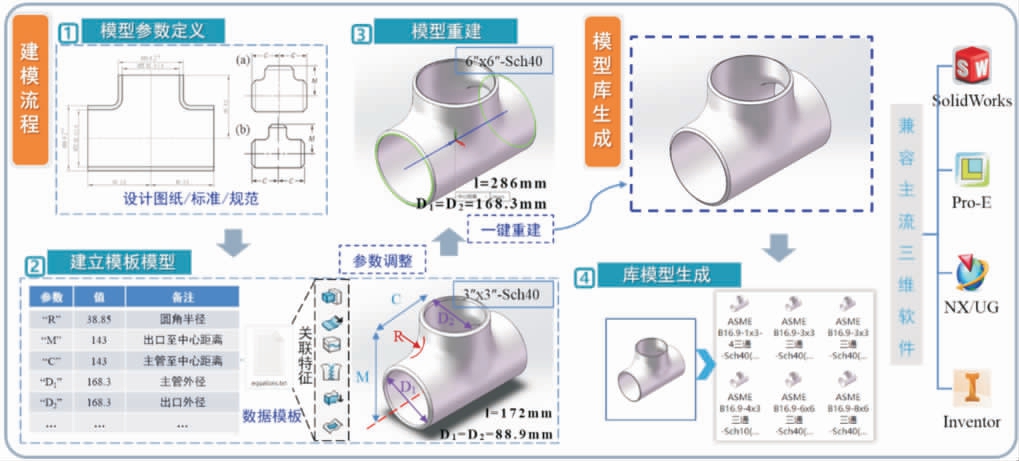

数字化通用技术的发展应用,缩短了产品研发周期,但不同行业的产品研发阶段特点突出,专业性强,容易出现设计变更,特别是管路系统中管件数量和类型繁杂,常见的有三通管、四通管、弯管等。 管路中同一类的管件通常只是尺寸规格上存在差异,使用传统建模方法对每一个管件都需建立其产品模型,引入了大量重复性工作,无法高效地服务于管路产品设计研发。 因此,基于主流的CAD 软件发展了三通管件模板化、标准化、流程化的智能设计关键技术,图4 展示了三通管件模板化、标准化、流程化的智能设计关键技术流程[32]。其关键节点包括: ①基于ASME B16.9 标准和实际加工图纸等设计规范, 预先识别和定义三通管件的主管外径、支管外径、壁厚、圆角大小、建模特征所需数据等模型参数; ②将定义的模型参数与建模过程中的特征约束相互关联耦合,建立可以快速修改、一键重建的三通管件模板模型,并生成可修改的数据模板,用于同族三通管件的不同尺寸规格三通管件模型设计变更修改; ③以建立的三通管件模板模型为基础派生出三通管件不同规格的模型库, 作为插件嵌入到主流三维CAD 软件中,用于设计阶段的模型调用,无需重复建模,进而有效提升产品设计和研发效率。

图4 三通管件模板化、标准化、流程化的智能设计关键技术流程[32]

Fig.4 Key technology flow diagram of templated,standardized and processed intelligent design for a three-way pipe[32]

同时,模型库的设计方法具有通用性,对于管路系统中的弯管、四通管、异型管等产品模型设计依旧适用,通过建立模板模型,生成模型库或管路系统的标准库模型,可以实现管路系统的快速选型设计,提高模型重用性,降低建模难度,加速产品设计和研发。

2.2 仿真模拟技术

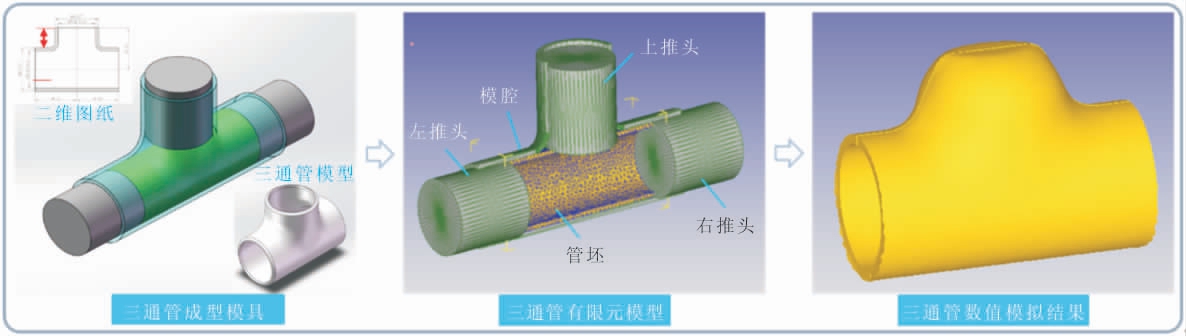

三通成型过程成型初压、成型压、上升斜率、推挤速度、支撑压力等都会影响三通成型质量,实际成形过程中, 确定最优的工艺参数需要丰富的经验或大量的试验测试, 提高了新产品的工艺开发周期和成本。 有限元模拟可以快速确定三通成型的工艺参数范围, 仅需少量试验即可确定最优的成型工艺参数,大幅提升了新产品、新工艺开发和调优的效能。图5 所示为三通管件成型仿真模拟流程, 首先在三维CAD 软件中建立三通管件的模具模型, 然后将其导入有限元软件中,设置属性、边界条件、载荷、划分网格等,建立有限元模拟模型,并提交分析计算模拟结果。 在有限元后处理过程中可以通过应力应变分布等输出结果来评估工艺参数与成型效果之间的关系,多次修改调整即可确定较优的工艺参数范围,工艺开发效益显著。 同时有限元模拟可以建立各种工况下的材料、工艺、质量、装配等仿真数据库,对于历史数据积累少,难以快速获取大量实时数据的应用场景,丰富了数字孪生技术在建模、运行、监测、决策时所需数据量。 另一方面通过对有限元模型简化或降阶后,建立数据与模型之间的连接,以实际工况作为输入,在智能制造过程中将仿真结果快速映射至数字孪生模型中,实现工艺虚拟仿真和制造过程的实时监测、反馈、决策。

图5 三通管件成型仿真模拟流程图

Fig.5 Simulation flow chart of three-way pipe forming

2.3 三通工艺数据自动采集技术

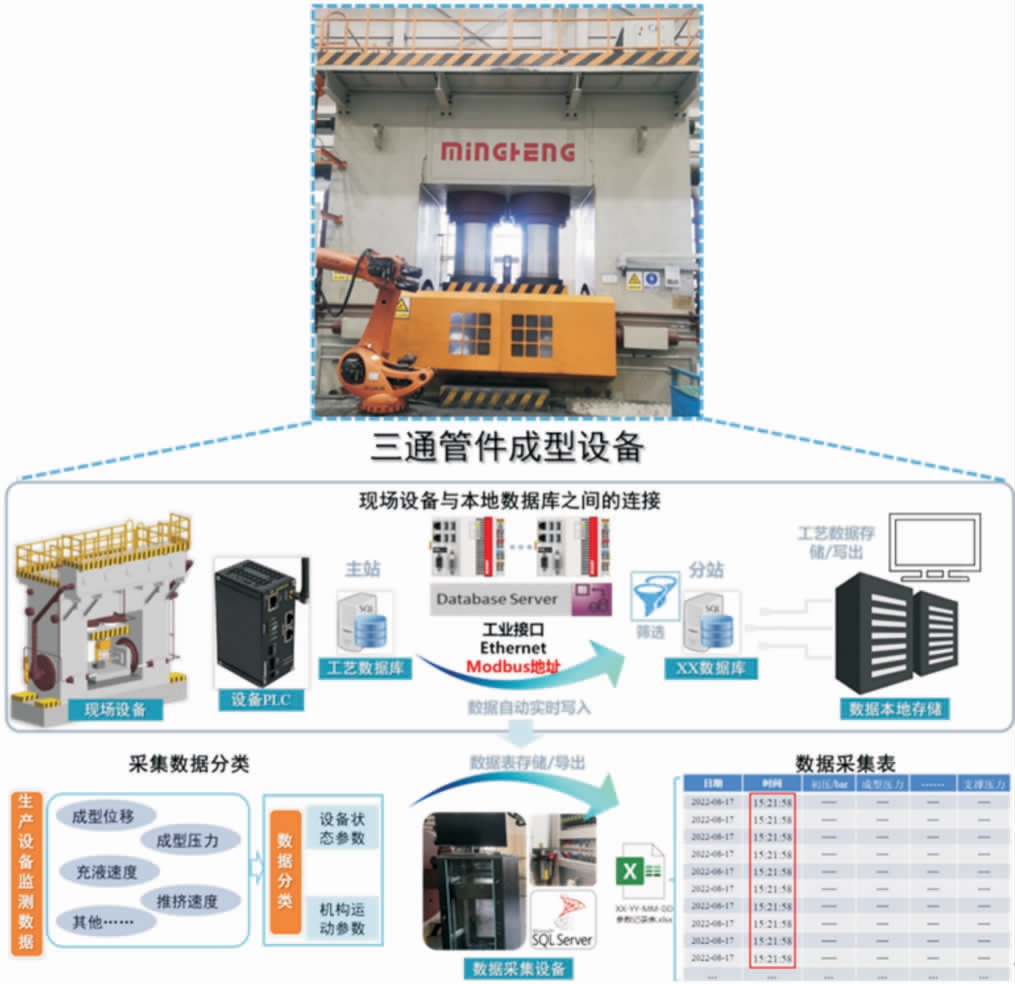

工艺数据自动采集模块主要包含现场设备与本地数据的连接、分类筛选数据、输出数据采集表3 部分,如图6 所示。 通过Ethernet 接口,建立与现场设备PLC(主站)之间的连接,将生产过程中的加工数据实时同步至分站中, 现场使用SQLServer 数据库管理采集到的数据。 同时由于三通液压成形过程中的生产数据繁杂,依据其生产设备监测数据将其分为设备状态参数和机构运动参数。 在实际的连续生产加工过程中,会出现设备异常、调试设备以及成形初始阶段的空程行进段,这些阶段产生的数据与实际成形过程的工艺参数监测过程意义不大。因此,在自动采集流程中,设置自动采集流程的触发条件,避免了机构初始空程阶段和其他非加工阶段的冗余加工数据的采集,有效减少了批次管件连续生产过程中的数据采集量,从而实现了实时高频次(10 个/s)自动采集生产过程中的数据(工艺参数/设备),并对采集到的数据在服务器上进行筛选后,写入本地数据库中,用于后续过程的分析或存储。 工艺数据的自动化采集、存储技术,可以用于工艺模型的建立、验证以及设备运行过程中实时数据的监测与存储,为数字孪生系统提供了实时可用的海量数据和关键技术支撑。

图6 三通管件成型设备的数字孪生及其工艺数据自动采集与管理

Fig.6 Digital twin of the fabrication equipment for three-way pipes together with its automatic data collection and management

2.4 样品样件热处理中的组织性能预测

钛合金由于其高比强、 优异的耐腐蚀性被广泛应用于管路制造材料,但是因其室温塑性差,变形困难[33-34],在其三通管件的液压成型中为保证成型质量需要多道次塑性成型,并在管坯成型前后进行退火处理以调控管坯的组织形态,消除加工硬化,提高其成型能力。 三通成型生产流程中和铸件后处理工序的热处理,会伴随着静态再结晶现象,对管件和铸件的性能、成形能力提升尤为重要。 传统热处理工艺制度是依据大量经验积累以及试验确定,对于热处理后的组织仍需要通过金相观察,组织表征才能确定铸件的最终组织形貌,周期长,成本高。 如图7所示, 我们提出了一种快速预测塑性加工热处理组织智能优化控制流程,快速确定工艺制度的可靠性,以期提升产品设计和制备的效率。 组织模拟程序的核心是静态再结晶动力学模型和晶粒尺寸长大模型。 在模拟计算过程中,以热处理制度中的温度、保温时间、 冷却速度和初始晶粒尺寸等参数作为输入数据,将热处理后铸件的静态再结晶体积分数、平均晶粒尺寸等组织信息作为输出结果, 以此对热处理工艺制度与铸件性能进行快速判断。 模拟程序对算力和硬件性能要求低、效率高,能够实现热处理中静态再结晶体积分数,平均晶粒尺寸实时预测,旨在建立热处理工艺参数与组织演化的实时反馈。

图7 产品热处理工艺中组织预测实现流程(SRX:静态再结晶)

Fig.7 Implementation flow of microstructure prediction in the product heat treatment process(SRX:static recrystallization)

3 结论

本文基于数字孪生全流程和全寿命周期大数据的数字线程, 介绍了钛合金管件智能制造与质量管控的典型铸造和挤压工艺及其材料组织性能控制的关键技术, 旨在开发能有效提升材料及其产品智能开发设计和智能制造的关键技术。 通过集成设备的可视化监测运行,高通量试样的快速制备测试,模板化、标准化、流程化的智能设计,有限元模拟、工艺数据自动采集以及热处理组织预测程序等关键技术,提升设备运行状态和产品加工的过程控制技术水平, 提高原材料或产品性能测试验证和产品设计开发效率, 使得过程数据采集和产品组织预测的流程更加简单、工艺方案优化和调整更加敏捷。

由此可见,信息技术与制造业的深度融合,对于新产品、新工艺的开发周期,制造过程质量与运行的监测控制,产品健康维护和服务等效能提升明显,能够加速产品制造流程, 促进智能制造时代下产品制造的转型升级以及数字孪生系统的开发应用。同时,数字化技术开发应用赋能传统制造工艺, 将为发展智能制造共性关键技术奠定基础。

[1] 江泽民. 新时期我国信息技术产业的发展[J].上海交通大学学报,2008(10):1589-1607.JIANG Z M. Development of IT industry in china in the new age[J].Journal of Shanghai Jiaotong University,2008(10):1589-1607.

[2] BABICEANU R F,SEKER R.Big data and virtualization for manufacturing cyber-physical systems: A survey of the current status and future outlook[J].Computers in Industry,2016,81:128-137.

[3] ZHOU J,LI P G,ZHOU Y H,et al.Toward new-generation intelligent manufacturing[J].Engineering,2018,4(1):11-20.

[4] ZHOU J, ZHOU Y H, WANG B C, et al. Human-cyber-physical systems(HCPSs)in the context of new-generation intelligent manufacturing[J].Engineering,2019,5(4):624-636.

[5] QU Y J,MING X G,LIU Z W,et al.Smart manufacturing systems:State of the art and future trends[J].The International Journal of Advanced Manufacturing Technology,2019,103:3751-3768.

[6] MAO S, WANG B, TANG Y, et al. Opportunities and challenges of artificial intelligence for green manufacturing in the process industry[J].Engineering,2019,5(6):995-1002.

[7] ZHONG R Y,XU X,KLOTZ E,et al.Intelligent manufacturing in the context of industry 4.0: A review[J].Engineering,2017,3(5):616-630.

[8] TAO F,ZHANG M,LIU Y S,et al.Digital twin driven prognostics and health management for complex equipment[J].CIRP Annals,2018,67(1):169-172.

[9] WANG W Y, YIN J L, CHAI Z X, et al. Big data-assisted digital twins for the smart design and manufacturing of advanced materials: From atoms to products[J]. Journal of Materials Informatics,2022,2(1):1.

[10] WANG W Y, TANG B, LIN D Y, et al. A brief review of data-driven ICME for intelligently discovering advanced structural metal materials:Insight into atomic and electronic building blocks[J].Journal of Materials Research,2020,35:872-889.

[11] 刘大同,郭凯,王本宽,等. 数字孪生技术综述与展望[J]. 仪器仪表学报,2018,39(11):1-10.LIU D T, GUO K, WANG B K, et al. Summary and perspective survey on digital twin technology[J].Chinese Journal of Scientific Instrument,2018,39(11):1-10.

[12] 黄海松,陈启鹏,李宜汀,等. 数字孪生技术在智能制造中的发展与应用研究综述[J].贵州大学学报(自然科学版),2020,37(5):1-8.HUANG H S,CHEN Q P,LI Y T,et al.Research overview on the development and application of digital twin technology in intelligent manufacturing[J].Journal of Guizhou University (Natural Sciences),2020,37(5):1-8.

[13] CHEN Z Y,HUANG L Z.Digital twins for information-sharing in remanufacturing supply chain: A review[J]. Energy, 2021, 220:119712.

[14] 孟松鹤,叶雨玫,杨强,等. 数字孪生及其在航空航天中的应用[J].航空学报,2020,41(9):6-17.MENG S H, YE Y M, YANG Q, et al. Digital twin and its aerospace applications[J].Acta Aeronautica et Astronautica Sinica,2020,41(9):6-17.

[15] TAO F,QI Q L.Make more digital twins[J].Nature,2019,573:490-491.

[16] 邢军. 数字孪生是基于模型的体系工程[J]. 智能制造,2022(5):33-39.XING J, Digital twins are model - based systems engineering[J].Intelligent Manufacturing,2022(5):33-39.

[17] QI Q L,TAO F.Digital twin and big data towards smart manufacturing and industry 4.0: 360 degree comparison[J].IEEE Access,2018,6:3585-3593.

[18] SARACCO R. Digital twins: Bridging physical space and cyberspace[J].Computer,2019,52(12):58-64.

[19] 李培根.智能制造要夯实“数据”“互联”基础[J]. 智慧中国,2019,42(7):52-53.LI P G.Consolidating the foundation of “data”and “interconnection”in intelligent manufacturing[J].Wisdom China,2019,42(7):52-53.

[20] GRIEVES M.Digital twin: Manufacturing excellence through virtual factory replication [R/OL]. (2015-03) [2023-01-04]. https://www.researchgate.net/publication/275211047.

[21] 陶飞,张萌,程江峰,等. 数字孪生车间——一种未来车间运行新模式[J].计算机集成制造系统,2017,23(1):1-9.TAO F,ZHANG M,CHENG J F,et al.Digital twin workshop: A new paradigm for future workshop[J].Computer Integrated Manufacturing Systems,2017,23(1):1-9.

[22] 鲍劲松,张荣,李婕,等. 面向人-机-环境共融的数字孪生协同技术[J].机械工程学报,2022,58(18):103-115.BAO J S, ZHANG R, LI J, et al. Digital-twin collaborative tech nology for human-robot-environment integration[J].Journal of MechanicalEngineering,2022,58(18):103-115.

[23] KNAPP G L, MUKHERJEE T, ZUBACK J S, et al. Building blocks for a digital twin of additive manufacturing[J].Acta Materialia,2017,135:390-399.

[24] BAO X Y,CHEN L,YANG W Q,et al.Integration of digital twin and machine learning for geometric feature online inspection system:2021 IEEE 17th International Conference on Automation Science and Engineering (CASE) [C]. New York: IEEE, 2021.746-751.

[25] LIU D, DU Y, CHAI W J, et al. Digital twin and data-driven quality prediction of complex die-casting manufacturing[J].IEEE Transactions on Industrial Informatics,2022,18(11):8119-8128.

[26] 刘姝鹏,薛斌,许忠斌,等. 基于树莓派和机器视觉的压铸模监视系统设计与开发[J].铸造技术,2022,43(3):203-207.LIU S P, XUE B, XU Z B, et al. Design and development of die monitoring system for die casting based on raspberry pi and machine vision[J].Foundry Technology,2022,43(3):203-207.

[27] WU Q C,MAO Y S,CHEN J X,et al.Application research of digital twin-driven ship intelligent manufacturing system: Pipe machining production line [J]. Journal of Marine Science and Engineering,2021,9(3):338.

[28] 杨俊峰,王红军,冯昊天,等. 基于数字孪生模型的设备故障诊断技术[J].设备管理与维修,2021(9):128-130.YANG J F,WANG H J,FENG H T,et al.Equipment fault diagnosis technology based on digital twin model[J].Plant Maintenance Engineering,2021(9):128-130.

[29] 孙宝德,王俊,康茂东,等. 高温合金超限构件精密铸造技术及发展趋势[J].金属学报,2022,58(4):412-427.SUN B D, WANG J, KANG M D, et al. Investment casting technology and development trend of superalloy ultra limit components[J].Acta Metallurgica Sinica,2022,58(4):412-427.

[30] 张颖,宋建丽,王毅,等. 基于数字孪生技术的金属材料力学标准试样高通量制备与原位铸造性能测试系统[J]. 铸造技术,2022,43(2):77-82.ZHANG Y,SONG J L,WANG Y,et al.Integrating high-throughput manufacturing of standard mechanical specimens and in-situ castability measurement via digital twin technologies[J].Foundry Technology,2022,43(2):77-82.

[31] 李金山,王毅,高文强,等. 一种用于铸造合金标准试样的浇注系统及模壳的制造方法:CN112317692B[P].2021-09-07.LI J S,WANG W Y,GAO W Q,et al. A method for manufacturing casting system and mold shell for casting alloy standard specimens:CN112317692B[P].2021-09-07.

[32] 王毅,柴再先,李金山,等. 一种管路系统的模板化、流程化以及自动化模型设计方法:CN115114749A[P].2022-09-27.WANG W Y,CHAI Z X,LI J S,et al.A method of templated,processed and automatic intelligent design for pipe system:CN115114749A[P].2022-09-27.

[33] 张永强,胡伟民,赵国超,等. 钛合金无缝T 型管件液压胀形[J].锻压技术,2010,35(1):63-66.ZHANG Y Q,HU W M,ZHAO G C,et al.Hydraulic bulging of titanium alloy seamless T-type tube fittings[J].Forging&Stamping Technology,2010,35(1):63-66.

[34] YANG H,FAN X G,SUN Z C,et al.Recent developments in plastic forming technology of titanium alloys[J].Science China Technological Sciences,2011,54:490-501.