高温合金机匣类铸件(如燃烧室机匣、扩压器、涡轮后机匣等)作为航空发动机的关键热端部件,其结构和性能对于发动机性能的提升起到极为关键的作用[1-4]。 由于机匣类铸件整体尺寸大、结构复杂,为提高整体性能、实现结构减重和高可靠性,通常采用熔模精密铸造方式成型,浇注系统复杂,容易产生冶金缺陷[5-7]。 因此,高温合金的熔模铸造过程,经常需要进行多轮实验,优化铸造工艺和浇注系统结构,具有生产周期长、制造成本高等特点[7-8]。

当前, 高温合金机匣类铸件常用典型合金为K4169[9-11],该合金具有优异的力学性能、焊接性能和铸造性能, 能够满足承温能力为650 ℃的复杂机匣类构件高承力、长流程结构的完整充型以及焊接修复要求。 随着涡扇发动机涡轮前进口温度的进一步提高,机匣类铸件用铸造高温合金的承温能力需求达到800 ℃以上。近年来,中国航发北京航空材料研究院根据先进涡扇发动机对机匣类构件用铸造高温合金材料的需求, 研制了承温800 ℃以上的机匣类铸件用可焊接K439B高温合金[12-13]。但是关于这种合金在薄壁机匣件的铸造工艺性能尚未见报道。

近年来,为了减少工艺改进试验次数,降低生产的成本和周期,各种模拟技术和商业软件应运而生,并且在高温合金的熔模铸造得到了检验,开始进一步投入生产[14-16]。 数值模拟可以在节约成本的条件下模拟机匣件的铸造过程,通过数值模拟的结果调整工艺参数可以有效地避免材料浪费,提高铸件成品率[17-20]。

本文基于UG建立的机匣试验件三维模型,设计了顶注式浇注方案。 采用ProCAST软件,基于Darcy定律发展的宏微观耦合缩孔、 缩松模型对K439B合金机匣试验件熔模铸造的充型、凝固过程进行数值模拟,分析缺陷形成过程,确定铸件易产生缩孔、缩松缺陷的部位和特征。 通过优化浇注方案,消除铸件内的缩孔、缩松缺陷,根据模拟方案,试制机匣试验件,检验铸造质量和缺陷控制水平,为该合金的工程应用提供技术参考。

1 物理模型

1.1 薄壁机匣试验件三维模型

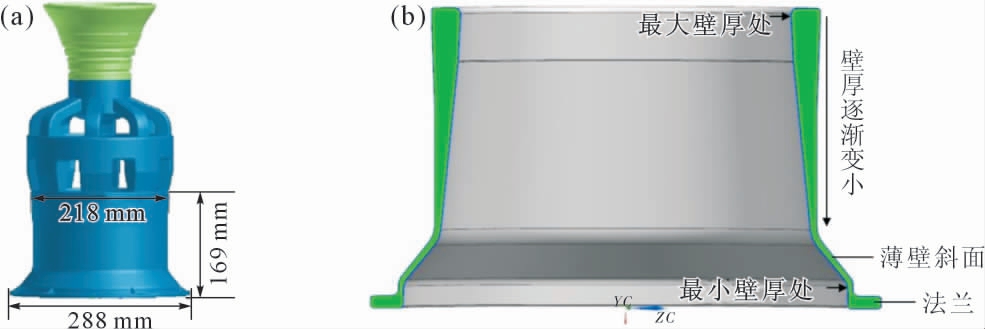

机匣试验件为环状,顶部直径为218 mm,底部直径为288 mm,整体高度为169 mm。 最大壁厚16 mm,位于铸件顶部。 最小壁厚不足2.5 mm,位于薄壁斜面和底部法兰的连接处。 考虑机匣试验件的形状及薄壁区域所在位置,采用顶注式浇注,如图1所示。机匣试验件上厚下薄,采用顶注式浇注可以利用金属液的重力充型,形成顺序凝固[21]。

图1 物理模型:(a)浇注系统三维模型,(b)铸件剖面图

Fig.1 Physical model:(a)three-dimensional model of pouring system,(b)section view of the casting

1.2 材料热物性参数

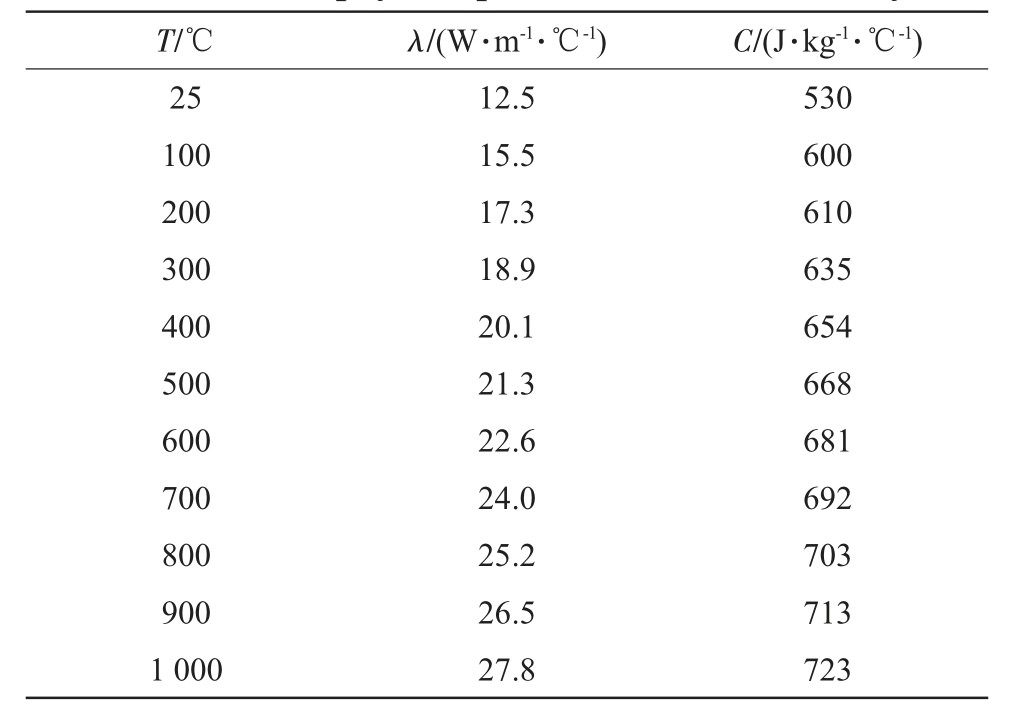

机匣试验件材料采用K439B合金, 热物性参数见表1,型壳材料采用莫来石,热物性参数采用Pro-CAST数据库自带数据,如表2所示。

表1 K439B合金热物性参数

Tab.1 Thermophysical parameters of K439B alloy

?

表2 型壳热物性参数

Tab.2 Thermophysical parameters of the mold material

?

1.3 浇注工艺参数

按照重力加速度方向进行浇注, 型壳预热到930 ℃后在真空炉中进行浇注, 金属液浇注温度为1 520 ℃,浇注时间为6 s,设置终止条件为冷却到500 ℃。

2 数学模型

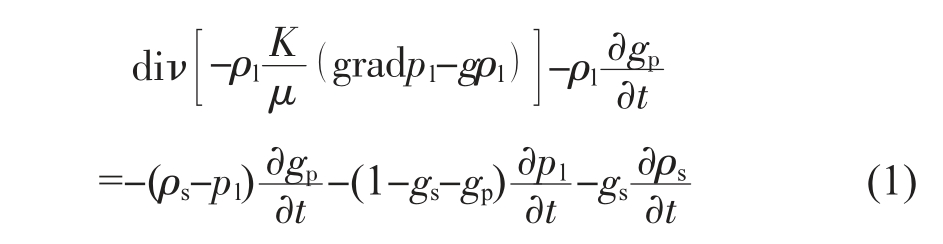

充型过程流场计算的同时耦合温度场计算,在充型完成后,近似认为液体不再流动,继续求解温度场, 根据温度场分布与合金液固相线温度计算铸件各个位置的固相率。计算过程中,根据每一点瞬时的温度和固相率计算体积收缩量。采用基于Darcy定律发展的宏微观耦合缩孔、缩松模型[22],其控制方程如下所示:

式中,ρl,ρs为液体、固体密度;K为枝晶间渗透率;μ为金属液黏度;g为重力加速度;pl为压强;gs为固体体积分数;gp为孔隙体积分数;t为时间。 通过凝固结束时各个部位gp的大小就可以判定各个位置缩孔缩松形成的趋势。

将图1所示的三维模型导入ProCAST进行网格剖分。根据实际浇注时的型壳要求,在铸件外生成一个均匀的8 mm厚的型壳。考虑到铸件与浇注系统厚度差距较大,综合考虑计算时间和精度,采用了非均匀的网格划分,在浇注系统采用较大的网格单元, 铸件部分采用较小的网格单元,整个模型的体网格共34万多个四面体单元(图2)。 合金与型壳界面换热系数设置为随温度变化, 在液相线温度界面换热系数为750 W/(m2·℃),固相线温度界面换热系数为300 W/(m2·℃)。 采用真空热壳浇注,型壳温度很高,考虑型壳与铸型室壁的辐射换热[23]。

图2 网格剖分

Fig.2 Mesh division

3 数值模拟结果与分析

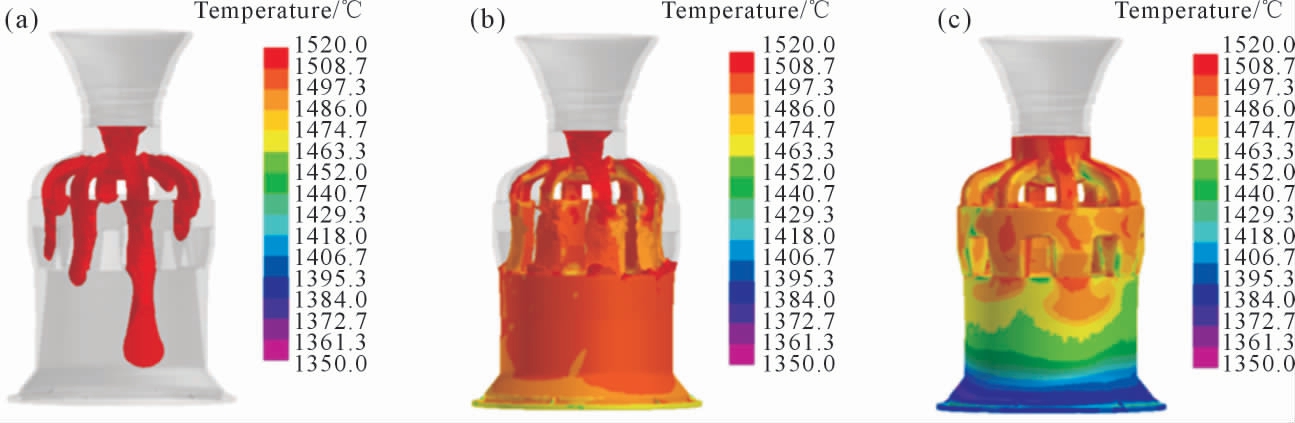

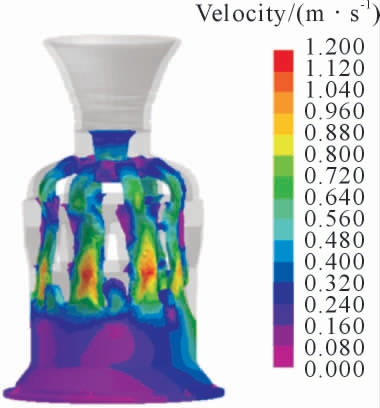

3.1 熔体充型过程动态模拟

初始方案的充型过程如图3所示。金属液经浇口杯、横浇道、内浇道流入铸件型腔,自下而上充满整个浇注系统。 充型开始1 s后金属液从内浇道流入铸件型腔,在3 s时充满铸件型腔,整个浇注系统的充型需要6 s。 根据温度场分布可以看出铸件先从底部壁厚较薄的区域开始冷却,而铸件的上方由于壁厚较大并且靠近浇道,温度较高,冷却缓慢。

图3 熔体充型过程和温度场模拟:(a)t=1 s,(b)t=3 s,(c)t=6 s

Fig.3 Filling process and temperature field of melts:(a)t=1 s,(b)t=3 s,(c)t=6 s

金属液依靠自身重力顺序充满型腔, 避免了浇不足和冷隔等缺陷。 但在充型过程中,金属液从内浇道流入铸件型腔时,铸件的高度差导致金属液流速较快,冲击型腔后出现图4所示的局部紊流,可能会引起夹渣、卷气缺陷[24]。

图4 熔体充型过程中局部紊流

Fig.4 Turbulent flow in local area during filling process of melts

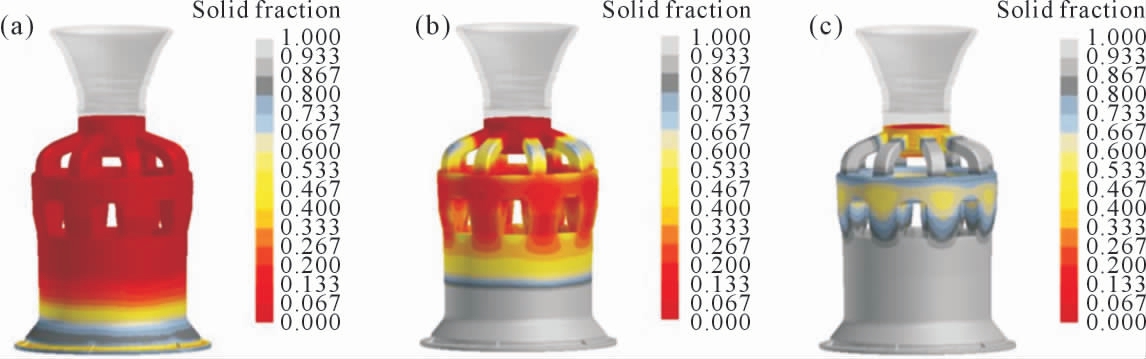

3.2 熔体凝固过程

金属液在凝固过程中的体积收缩可能会导致缩松、缩孔等缺陷。 铸件凝固过程如图5所示,机匣试验件底部斜面处壁厚最薄,凝固最快,在30 s左右时已经出现固相, 使底部法兰形成了如图6所示的孤立液相区,会导致缩松、缩孔缺陷产生。 随后铸件从底部向上顺序凝固,在大约800 s时铸件部分凝固完成,顶部的浇道可以起到补缩的作用。

图5 凝固过程中的合金固相分数随时间的变化规律:(a)t=31 s,(b)t=201 s,(c)t=800 s

Fig.5 Variation of solid fraction of the alloys with the solidification time:(a)t=31 s,(b)t=201 s,(c)t=800 s

图6 铸件底部孤立液相区

Fig.6 Isolated liquid phase area at the bottom of casting

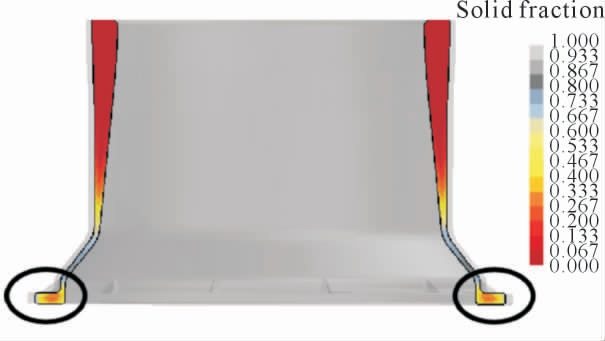

3.3 铸件缺陷预测

根据Procast数值模拟结果中的Shrinkage Poros ity判据,我们对缩松、缩孔缺陷进行了预测,其结果如图7所示。 根据文献,等轴晶铸造高温合金产生缺陷的判据选择0.2[25]。 在数值大于临界值的部位将产生缩孔、缩松,其他小于判据数值的区域则被认为没有产生缩松、缩孔的倾向。

图7 宏观铸件缺陷分布预测

Fig.7 Prediction of the distribution of the macroscale defects in casting

由图7可见,铸件内的缩孔、缩松缺陷集中在底部,这是由于底部壁厚较小,金属液冷却速度快,导致流动性降低, 并且在凝固过程中最薄的斜面最先凝固,底部形成了孤立液相区,金属液补缩不足。 而铸件的上部虽然壁厚较大,凝固较慢,但由于在铸件上方存在浇道和冒口,可以起到补缩的作用,不会导致形成热节,所以没有产生缩松、缩孔的倾向。

4 浇注工艺优化

通过对充型和凝固过程的数值模拟以及缩松、缩孔缺陷的预测,可知由于铸件底部壁厚较薄,补缩不足,容易形成缩松、缩孔等缺陷。 考虑在原来的浇注系统上增加针对底部的补缩浇道, 对容易出现缩松、缩孔的区域进行补缩,消除缩松、缩孔缺陷[26]。

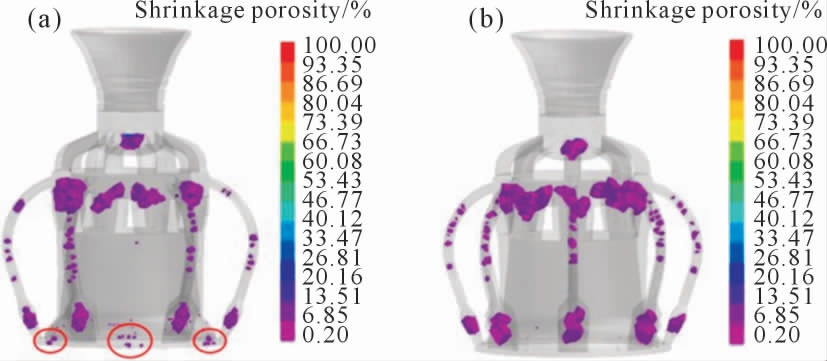

在初始浇注系统上分别设计了增加6根和8根补缩浇道的方案,缩松、缩孔缺陷预测结果如图8所示。 预测结果表明,增加补缩浇道可以显著地减少缩松、缩孔缺陷的形成。 增加6根补缩浇道时铸件底部缩松、缩孔缺陷大幅度减少,但在每两根补缩浇道之间,仍存在容易产生缩松、缩孔的部位,如图8(a)所示,说明添加6根补缩浇道时补缩距离不够,补缩范围不足以覆盖整个铸件底部。而添加8根补缩浇道时, 铸件上几乎没有容易产生缩松、 缩孔的区域,如图8(b)所示,说明采用添加8根补缩浇道的方案更有利于消除铸件上的缩松、缩孔缺陷。 同时,添加补缩浇道有利于浇注过程中排气, 金属液流动会更加平稳,在一定程度上降低了紊流的影响。

图8 采用优化的浇注工艺方案后的宏观缺陷预测结果:(a)6 根补缩浇道,(b)8 根补缩浇道

Fig.8 Distribution of macroscale defectspredicted by optimized pouring system:(a)6 feeding sprues,(b)8 feeding sprues

采用8根补缩浇道的浇注方案进行了实际浇注,铸件实物剖面如图9所示。 对浇注出的机匣试验件进行了剖切和X光检测。 结果表明,铸件表面冶金质量良好,内部无明显铸造缺陷。

图9 采用优化后浇注系统铸造的机匣试验件剖面图

Fig.9 Section view of experimental cartridge receiver prepared by the optimized pouring system

5 结论

(1)基于Darcy定律发展的宏微观耦合缩孔、缩松模型对K439B合金机匣试验件熔模铸造的充型、凝固过程进行了数值模拟, 结果表明底部壁厚较薄部位在凝固过程中存在孤立液相区,导致产生缩松、缩孔缺陷。

(2)根据缩松、缩孔缺陷的预测结果改进了浇注方案,通过添加补缩通道,有效地减少了缺陷。6根补缩通道的补缩范围不够,仍会产生部分缩松、缩孔;8根补缩通道可将铸件上缩松、缩孔缺陷完全消除。

(3)采用优化的补缩通道浇注方案,对K439B合金机匣试验件进行了实际浇注铸件。一次浇注成功,铸件冶金质量良好,节约了时间和成本,铸件的质量和生产效率得到了提高。

[1] 孙宝德,王俊,疏达,等. 航空发动机高温合金大型铸件精密成型技术[M].上海:上海交通大学出版社,2016.SUN B D, WANG J, SHU D, et al. Precision forming technology of large superalloys castings for aircraft engine[J]. Shanghai:Shanghai Jiao Tong University Press,2016.

[2] 陈荣章, 王罗宝, 李建华.铸造高温合金发展的回顾与展望[J].航空材料学报,2000(1):55-61.CHEN R Z,WANG L B,LI J H.Review and prospect on developments of cast superalloys[J]. Journal of Aeronautical Materials,2000(1):55-61.

[3] 张军,介子奇,黄太文,等. 镍基铸造高温合金等轴晶凝固成形技术的研究和进展[J].金属学报,2019,55(9):1145-1159.ZHANG J, JIE Z Q, HUANG T W, et al. Research and development of equiaxed grain solidification and forming technology for nickel-based cast superalloys[J].Acta Metallurgica Sinica, 2019,55(9):1145-1159.

[4] 余志文,李发国,张佼,等. 高温合金大型薄壁铸件反重力铸造技术进展[J].特种铸造及有色合金,2012,32(12):1103-1107.YU Z W,LI F G,ZHANG J,et al.Progress of the counter gravity casting technology in the superalloy large complicated thin-walled castings [J]. Special Casting & Nonferrous Alloys, 2012,32(12):1103-1107.

[5] 樊振中. 熔模精密铸造在航空航天领域的应用现状与发展趋势[J].航空制造技术,2019,62(9):38-52.FAN Z Z. Application status and development trend of investment casting in aerospace industry[J].Aeronautical Manufacturing Technology,2019,62(9):38-52.

[6] 曹腊梅,汤鑫,张勇,等. 先进高温合金近净形熔模精密铸造技术进展[J].航空材料学报,2006(3):238-243.CAO L M,TANG X,ZHANG Y,et al.Progress of advanced near net-shape investment casting technology of superalloys[J].Journal of Aeronautical Materials,2006(3):238-243.

[7] 樊振中,徐秀利,王玉灵,等. 熔模精密铸造技术在航空工业的应用及发展[J].特种铸造及有色合金,2014,34(3):285-289.FAN Z Z,XV X L,WANG Y L,et al.Investment casting technology application and development in the aviation industry[J].Special Casting&Nonferrous Alloys,2014,34(3):285-289.

[8] 何树先, 王俊. 大型复杂薄壁高温合金铸件熔模精铸技术的研究进展[J].热加工工艺,2013,42(21):5-8,12.HE S X, WANG J. Development on investment casting of large thin wall complex superalloy castings[J].Hot Working Technology,2013,42(21):5-8,12.

[9] 余志文. 高温合金薄壁铸件充填特性及铸造工艺的研究[D].上海:上海交通大学,2013.YU Z W. Research on the filling capacity and casting process of superalloy thin-walled casting[D].Shanghai: Shanghai Jiao Tong University,2013.

[10] 戚翔,张勇,谷怀鹏, 等.K4169高温合金机匣热控凝固工艺的数值模拟及优化[J].铸造,2015,64(9):851-855,860.QI X, ZHANG Y, GU H P, et al. Numerical Simulation and process optimization of thermally controlled solidification of K4169 superalloy engine case[J].Foundry,2015,64(9):851-855,860.

[11] 范文龙.K4169合金双环薄壁机匣熔模铸造工艺研究[D]. 哈尔滨:哈尔滨工业大学,2018.FAN W L.Research on investment casting process of K4169 alloy double-ring thin-wall cartridge receiver[D]. Harbin: Harbin Institute of Technology,2018.

[12] 张雷雷,陈晶阳,骞磊,等.浇注温度对K439B合金显微组织和力学性能的影响[J].材料热处理学报,2019,40(9):57-63.ZHANG L L,CHEN J Y,QIAN L,et al.Effect of casting temperature on microstructure and mechanical properties of K439B superalloy[J].Transactions of Materials and Heat Treatment, 2019,40(9):57-63.

[13] 张明军,张雷雷,胡颖涛,等.热等静压处理对K439B高温合金显微组织的影响[J].金属热处理,2020,45(11):177-181.ZHANG M J, ZHANG L L, HU Y T, et al. Effect of hot isostatic pressing on microstructure of K439B superalloy[J]. Heat Treatment of Metals,2020,45(11):177-181.

[14] ABDULLIN A D.New capabilities of the ProCAST 2017 software in simulating casting processes[J]. Metallurgist,2017,61(5-6):433-438.

[15] 曹岩,张浩,石亚茹,等.基于ProCAST的薄壁叶片熔模精铸过程模拟[J].特种铸造及有色合金,2018,38(11):1226-1229.CAO Y,ZHANG H,SHI Y R,et al.Numerical simulation and optimization of investment cast thin-wall blade based on ProCAST software[J].Special Casting & Nonferrous Alloys, 2018,38(11):1226-1229.

[16] 唐宁,许庆彦,柳百成. 重型燃气轮机叶片熔模铸造过程数值模拟[J].特种铸造及有色合金,2011,31(11):1028-1031.TANG N,XV Q Y,LIU B C.Numerical simulation of investment casting industrial gas turbine blades[J].Special Casting&Nonferrous Alloys,2011,31(11):1028-1031.

[17] 王倩,吴亚夫,吴剑涛,等.PROCAST数值模拟在高温合金精密铸造中的应用[J].金属功能材料,2019,26(6):32-36.WANG Q,WU Y F,WU J T,et al.Application of PROCAST numerical simulation in superalloy investment casting[J]. Metallic Functional Materials,2019,26(6):32-36.

[18] 柳百成. 铸件充型凝固过程数值模拟国内外研究进展[J]. 铸造,1999(8):42-45,47.

[19] ZHANG X P, XIONG S M, XU Q Y. Numerical methods to improve the computational efficiency of solidification simulation for the investment casting process[J].Journal of Materials Processing Technology,2005,173(1):70-74.

[20] 李维,李俊涛,赵刚,等. 高温合金燃机叶轮铸造工艺数值模拟[J].金属功能材料,2013,20(1):34-39.LI W,LI J T,ZHAO G,et al.Casting process numerical simulation of superalloy gas turbine wheel[J].Metallic Functional Materials,2013,20(1):34-39.

[21] 王峰,班云峰,徐林清. 浇注系统的设计[J]. 现代铸铁,2017,37(2):60-65,79.WANG F,BAN Y F,XV L Q.Design of gating system[J].Modern Cast Iron,2017,37(2):60-65,79.

[22] PEQUET C, RAPPAZ M, GREMAUD M. Modeling of microporosity, macroporosity, and pipe-shrinkage formation during the solidification of alloys using a mushy-zone refinement method:Applications to aluminum alloys[J].Metallurgical and Materials Transactions A,2002,33:2095-2106.

[23] TU J S,FORAN R K,HINES A M,et al.An integrated procedure for modeling investment castings[J].JOM,1995,47(10):64-68.

[24] 韩大平,杨武,彭志江,等.基于ProCAST的大型薄壁机匣件整体熔模铸造工艺研究[J].铸造,2013,62(10):979-982.HAN D P, YANG W, PENG Z J, et al. Process optimization of whole investment casting of large thin-wall cartridge receiver based on ProCAST software[J].Foundry,2013,62(10):979-982.

[25] 孙长波,周君华,尚伟,等.基于ProCAST的大型复杂空心叶片精铸的数值模拟[J].铸造,2012,61(9):1026-1030.SUN C B,ZHOU J H,SHANG W,et al. Numerical simulation of investment casting of large complicated hollow blade by ProCAST[J].Foundry,2012,61(9):1026-1030.

[26] 董建平,于艳红,李彦明. 关于非均匀壁厚金属型重力铸件缩孔缩松的消除[J].中国新技术新产品,2012(12):108.