1 热轧板带精轧工作辊的发展简介

热轧板带产品的多样性以及用户对其质量和性能日益增长的需求推动了轧辊技术的发展,尤其是高端板带工作辊的材质设计和生产工艺的开发。 轧钢作业需要更稳定、更高质量和更高性能的轧辊产品来满足轧钢产品越来越高的质量管控水平(如轧制更薄、更轻、更好的表面,改进的轮廓和平整度以及最新的带钢材质等)[1-5]。 为实现这些目标,轧机制造商通过变速、弯曲、更大功率、连续可变凸度控制技术(continuous variable crown, CVC)[6-9]、成对交叉[10]等改进了轧机设计,对轧辊的性能提出了很高的要求, 从而促进了轧辊制造工艺和材质方面的发展。

在轧辊制造工艺方面,静态整体铸辊被双层或三层浇注复合辊取代,以及目前最先进的商业化技术、起源于日本的快速规模化的连续熔覆浇铸方法(continuous pouring process for cladding,CPC)[11]。然而,大多数热轧带钢精轧机组的工作辊都是离心铸造的,归功于其制造工艺的高效性和经济性。 况且,与日本和韩国的轧钢厂相比,在国内和欧美大多数轧钢厂使用日制的CPC 高速钢轧辊并不成功,主要是因为过多的轧制计划以及翘头甩尾等轧钢事故的频繁发生降低了CPC 工作辊的使用性能,造成浪费。 由欧洲轧辊制造商开发的离心铸造高速钢轧辊作为对日本CPC 高速钢轧辊的反击,在欧洲较老的轧机设备中得到了成功应用,并且拥有更好的抗事故性能。 这些轧辊的平均成本约为5 万欧元,合金化设计已得到与高铬铁工作辊类似的咬合摩擦系数,并且离心高速钢工作辊制造过程的优化改进和控制使得轧辊对轧机事故的抵抗力增强。 因此,目前绝大多数轧线上在精轧前段应用最多的还是离心铸造高速钢轧辊。

电渣重熔熔覆制造工艺 (electro-slag refining cladding,ESRC)[12] 与日本CPC 工艺有相似之处,在化学成分上都可以忽略宏观偏析的影响,大量添加各种强碳化物形成元素,去除杂质晶粒细化,甚至可以应用金属基复合材料(metal matrix composite,MMC)来制造革命性产品。 安米集团和比利时金属所与瑞典阿克斯(联合电钢-阿克斯)轧辊公司曾经应用比利时列日的电渣重熔熔覆技术生产过一对高速钢工作辊,大幅提升了MC 型碳化物体积分数并得到非常均匀的材质,使用结果优秀。 但此技术似乎更适合用来制造高端性能均一的冷轧工作辊和大型支撑辊。

除了目前应用广泛的离心铸造、CPC 工艺方法以外, 业界一直在对其他高性能轧辊制造工艺技术进行探索。 在欧美, 从20 世纪90 年代中后期开始,瑞典制造商阿克斯和山特维克公司应用粉末冶金热等静压工艺(powder metallurgy-hot isostatistic pressing,PM-HIP) 制造窄带钢热轧辊, 得到微观组织、结构、形貌和性能极为均匀的材质并细化了晶粒。其耐磨性可达普通高速钢材质的2~5 倍。后来阿克斯在2010~2012 年间陆续生产了两对HIP 热轧板带工作辊用于精轧后段,辊身直径在φ520~φ680 mm。交付欧洲和美洲2 个客户使用后,其使用性能(毫米吨钢轧制量) 可达传统立式离心铸造工艺生产的(indefinite chill double poured,ICDP)轧辊5 倍以上。但是PM-HIP 工艺轧辊应该更适合热轧精轧前段或冷轧用辊。 阿克斯的热等静压轧辊粉末由Carpenter在瑞典Eskilstuna 的工厂雾化封装;Bodycotte 在Surahamma 工厂进行了粉末的热等静压致密化成形处理,该工厂使用瑞典QuintusTechnology 提供的热等静压设备, 最终的精确热处理和机加工由阿克斯自行完成。但是此工艺使得材质裂纹敏感性太强,极易发生剥落事故, 目前正在开发应用此技术的大晶粒抗裂纹材质。 瑞典阿克斯也在喷射成形工艺开发方面进行了投入, 曾使用芬兰Metso 公司和丹麦Danspray 的喷射技术生产冷轧高速钢工作辊, 目前可生产最大直径φ300 mm 的毛坯锭, 如图1 所示。这些新型制造工艺方法周期长, 制造生产不在同一企业或工厂,生产效率、供应链和物流有待提高。 由于轧辊规格较大,新工艺生产成本高昂,对钢铁带钢轧制无法形成高效、经济、可持续的规模化生产,并且生产效率太低, 客户使用性价比无法得到满足。因此, 规模化的轧辊生产模式还是要靠经济性极强的离心铸造工艺完成。

图1 喷射成形高速钢材质毛坯锭(φ300 mm)

Fig.1 A spray forming HSS(high speed steel)ingot with a dimension of φ300 mm

随着制造工艺方面日新月异的变化, 不排除未来的轧辊生产可以直接应用增材制造方法(additive manufacturing,AM)打印出工业级复合辊。 除了追求更高端的制造工艺外,工作层材质也有一定的迭代。但是,从21 世纪初开始的这二十余年里,轧辊材质几乎没有革命性的变化, 或者很难看到某种全新材质能够稳定应用在热轧或冷轧带钢生产中。在1970年之前,热轧所有机架都使用高镍(Ni-hard)或者无限冷硬(indefinite chill,IC)轧辊。经过一系列试用,半钢(adamite)材质在热轧精轧前段逐渐取代了无限冷硬材质。 1970 年后期,高铬铁(high chrome iron,HCR)材质在经历了最初的挫折之后迅速取代了半钢轧辊,使用性能得到显著提升。 再后来,欧美为对抗日本CPC 高速钢材质轧辊,研发出了离心铸造高速钢材质轧辊,并于90 年代中期左右开始规模化应用于热轧精轧前段[13]。 尽管高速钢工作辊性能又一次大幅提高,并且能快速融入到多种材质的生产中,但由于轧机冷却能力问题[14-16], 其在21 世纪之前并未得到广泛应用, 直到最近完成升级改造大量老旧轧线后,才几乎在全球范围内完成了对高铬铁工作辊的取代(当然也有不少例外,如安米集团不来梅厂等)。

至此,虽然热轧精轧前段(F1-4)工作辊的改进不断更新,但精轧后段(F5-6/7)的材质体系几乎没有任何变化。 在1990 年初期,英国轧辊制造商通过在液态熔体中添加含有碳化物的粉末进行了改进,但强化相粉末由于密度差异容易分离偏析。 后来,瑞典轧辊制造商阿克斯于1997 年开发了一项无需添加粉末的技术, 研发出新一代增强型无限冷硬(enhanced indefinite chill double poured, EnICDP)工作辊材质。 该轧辊的性能较传统无限冷硬轧辊提升高达25%,但还远低于HSS(high-speed steel) 轧辊在精轧前段相对于高铬铁轧辊的2~4 倍的性能提升。轧辊的制造工艺已多次升级(砂模到无限冷硬冷型,静态到复合浇注再到离心浇注, 以及CPC、ESRC、HIP 和AM 工艺),但以IC,ICDP 以及EnICDP 和最新的石墨高速钢(graphatic HSS,GHSS)[17-18]等材质为主的成分基本属于同一高镍铬体系并且保持60 多年。 从轧制历史上看,由于无限冷硬材质在精轧后段相对于前段的半钢/高铬铁轧辊更耐用,因此在生产过程中途提前更换辊是非常普遍的。 然而,目前高速钢工作辊可用到2~7 个换辊周期。 在绝大多数换辊情况下,由于更换一个机架所需的时间与更换所有6/7 个机架的时间一样长, 如果发生事故工作辊便会同时更换。 对于高速钢轧辊的所有其他优点(更低的轧辊成本、更好的表面、更好的轮廓和形状、更好的质量控制),较长的轧制周期不会导致轧机产能增加,但这还需要具有显著高性能的工作辊应用于精轧后段,以实现轧辊消耗的整体平衡,使不同材质的换辊周期长度彼此相匹配,并辅以其他手段以实现自由轧制,提高生产率[19-22]。

轧辊材质的变化和制造工艺的日新月异表明,社会的进步和发展对板带产品质量的要求与日俱增,反过来板带产品的快速迭代更新满足了人们生活中对基础原材料日益增长的需求。 然而,工作辊作为板带产品生产的重要工具,必须更加快速稳妥地适应轧制工艺和带钢材质的变化。 因此,轧辊新产品的研发必须与时俱进,满足轧制生产的苛刻要求。

2 未来轧制技术和工艺对高可靠性、经济性和高性能轧辊产品的需求

如何积极稳妥地推进新材料和新工艺方法来满足最新轧制工艺的需求是轧辊制造业当前面临的挑战。 而对于用户,轧辊的可靠性对轧制的稳定性至关重要。 高强、超高强热轧产品,以及高韧性、超低屈强比等特殊用途的高性能板材的生产, 需要性能稳定的工作辊的支撑。与此同时,新型板带轧机的诞生,对工作辊性能提出了挑战。Primetals 推出的新型Flex-HI®轧机技术[23],能够在无需重大设备投资的前提下扩大现有轧机生产的钢种范围。 通过采用可互换的辊盒系统, 轧机能够像更换普通轧辊一样在4 辊和X-HI(X 是指4 辊或6 辊)模式之间快速转换, 这样就能以低成本的方式迅速满足对于硬度更高、 规格更薄的超高强钢的需求[24-26]。 其中热轧Flex-HI HOT®技术在轧制过程中为冶金处理提供了更大的灵活性[23]。根据Krimpelstätter 等的设计,Flex-HI HOT®技术在热轧精轧应用六辊模式的最后机架下,实现更高的压下率,专门设计用于轧制特殊牌号和更薄的带材,加速低合金钢再结晶,并且后续冷轧阶段无需对冷轧机进行任何额外升级, 即可通过减小热轧带钢规格来实现更薄规格的冷轧带钢。 更高的减薄率需要直径更小的工作辊,但小直径轧辊强度、刚度和韧性需通过全新的成分设计重新进行调整,以适应更加苛刻的使用环境。 这一新技术的开展要求更加严格的轧辊制造技术。 Primetals 公司也在积极与相关轧辊制造商沟通, 为未来潜在客户锁定重要的轧辊产品。

欧洲轧辊制造商经常提出轧辊整体性的概念,是指轧辊在服役生命周期内的2 个重要指标: 可靠性和使用性能。 可靠性是当今轧钢工程师们首先考虑的重要因素,包括轧辊使用的安全性、稳定性和抗事故性能。而使用性能是轧辊工作层的耐磨性、抗疲劳性以及轧辊吨钢消耗成本等。 轧钢厂必须通过提高轧辊的整体性来降低轧辊的总拥有成本(total cost of ownership,TCO)[27]。

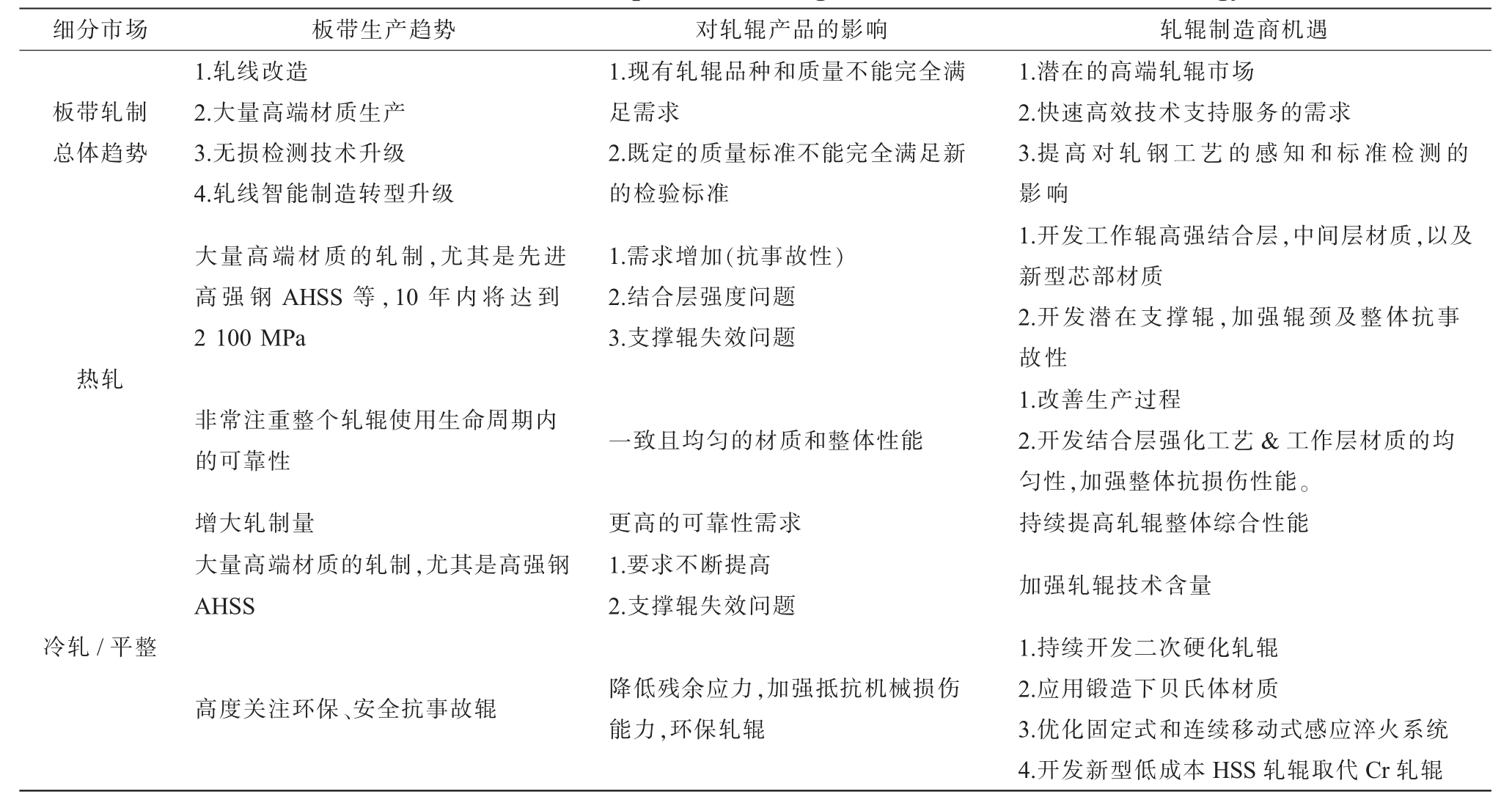

产业与技术发展至今, 轧制产品和轧机技术的革新需要在轧辊整体性方面进行逐步改变, 甚至要与客户合作共同开发高端专属轧辊。 轧辊制造商不仅需要增强与大学、 社会科研机构和科研企业间的交流合作, 还要利用技术支持和销售团队加强技术市场情报。在趋于饱和的市场,成熟的轧辊供应商和中低端制造商在产品性能方面的差距不断缩小(可靠性仍有差距); 但是低成本供应商可能在下一次经济低迷时期占据市场更好的定位, 以稳定的高性价比获得标准产品的绝对市场份额。 任何一个制造商也都面临国际原材料价格不断上涨的挑战,由于合金量大并且铁合金原材料需求量高, 轧辊生产的经济性也是一个不容忽视的因素。因此,通过动态调整产品组合的策略, 规避原材料市场价格波动的影响也将成为未来高端轧辊制造商的战略。 由此一来, 新产品的开发对于追求利润的制造商将显得尤为重要。 表1 为板带轧制的生产趋势和对轧辊使用的影响,以及轧辊制造商面临的机遇和挑战。

表1 板带轧制生产趋势和对轧辊技术的需求

Tab.1 Production trends of strip manufacturing and its demand for roll technology

?

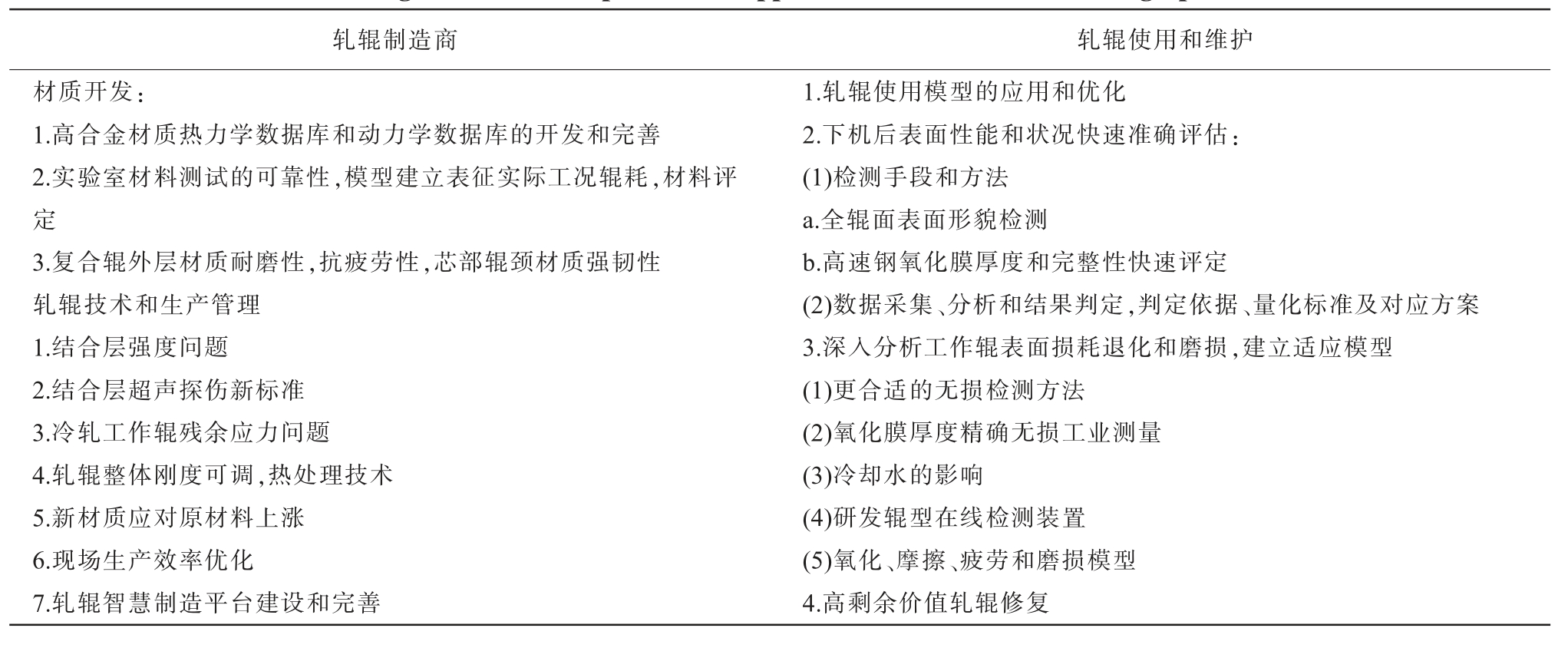

随着世界各地轧钢厂对老旧轧机不断地深化改造(以欧美为主)和新轧机的投入使用,以及对先进高强钢(advanced high strength steel,AHSS)等材质的不断投入, 现有的轧辊材质和质量要求越来越难以满足现实需求。 预计在10 年内,高端先进钢种轧制将从目前的590 MPa 提高到2 100 MPa。 同时,随着轧辊制造工艺日臻成熟完善以及各种无损检测技术的发展,轧辊质量检测标准也在不断升级,尤其对热轧复合辊结合层要求越来越高。如,德国蒂森要求热轧工作辊结合层检测以φ2 或φ3 当量为标准进行,而不是常用的φ5(国标),并且结合层处杂波不能过高。 高标准要求轧辊生产商制定更加严格的生产工艺标准以满足客户需求。 表2 总结列举了高性能轧辊开发和应用面临的挑战。

表2 高性能工作辊开发和应用面临的挑战

Tab.2 Challenges in the development and application of work rolls with high performance

?

3 轧辊材质高效开发路径和展望

3.1 集成计算材料工程简介

集成计算材料工程(integrated computational material engineering,ICME)[28-31] 是材料基因组计划[32-33]中重要组成部分。其材料创新基础设施中,高级建模和计算是通过集成材料计算工程技术协助完成[28]。 集成计算材料经过多年的发展, 已经成为材料研发和新产品生产制造过程中不可缺少的一环, 它是将模拟计算得到的材料信息与工程产品性能分析和制造过程模拟相结合。 自2010 年左右提出后,便快速应用于金属材料制造体系中,并得到广泛应用。 其中, 最重要的是在工业界成功实践并得到普遍认可[30,34-36]。ICME 从实验数据出发,通过建立数学模型模拟材料演变过程,并且通过验证的理论模型进行计算,来预测材料的结构和性能。 目前常用的计算方法按照计算尺度从微观到宏观顺序包括基于密度泛函数(density functional theory,DFT)的第一性原理、分子动力学(molecular dynamics, MD)、蒙特卡洛、 计算相图 (calculation of phase diagram, CALPHAD)、相场、元胞自动机和有限元分析等。 其中,计算相图法和有限元分析就是能够被普遍应用于工业尤其是金属材料和工具制造行业材料设计的重要工具。 商业化的热力学计算软件Thermo-Calc®和动力学计算软件Dictra®以及TC-Prisma®析出相演化计算更是被工业界广泛采用并深度开发制定适合自己的材料热力学、动力学数据库。 目前以开源软件OpenCalphad [37]、OpenCalphad CAE 和Py-Calphad[38]为主的多组元计算软件可以使用户深度制定符合自己需求的计算方式并集成到现有数据模块中,实现自主可控。 但是,最主要的还是需要时间和经历来进行材料数据库的建设[39]。

CALPHAD 方法中使用的热力学模型包含大量可调参数。实验数据和DFT 数据可以直接适用于这些参数, 并经过优化作为输入数据调整计算模型。模型参数以数据库形式存储。 当对一元、二元和三元的不同组分体系进行描述、组合后,可以很好地扩展到高阶系统中,这就是CALPHAD 方法的重要优势之一。 这些热力学数据库构成了材料基因组中通过ICME 表达材料的基础。 各种类型数据库由全球科研人员集体贡献完成, 包括开源和商业化库。同时,不同行业亦可开发自己独有的更精确的数据库。 例如,瑞典金属研究所组织的铁基高合金工具钢热力学数据库开发项目,联合一众高合金工具材料企业,旨在精确预测/计算高速工具钢等高合金材质的相图,预测相组分来进行材料开发设计。经过十多年的发展,该数据库日臻完善,在实际应用过程中极大地节省了企业研发时间和投入的人力物力成本。 目前的主要重点是继续完善扩展现有数据库并且开发第三代热力学模型和数据库,并在SGTE(scientific group thermodata europe)框架内进行国际合作[40-43]。 第3 代计算相图重点开发能够阐述整个温度范围内具有广泛物理意义的热力学模型, 并对现有二元、三元体系进行了重新热力学优化。

3.2 应用材料集成计算技术计算设计轧辊成分和制造工艺

热轧工作辊工作层材质的化学成分设计是一个较复杂的系统工程。 成分的设计开发需要考虑到各个方面,如离心铸造的偏析问题、铸态应力、冷却过程中铸态材料强度、热处理淬透性、加工性、均匀性和经济性等。 新成分的设计往往从轧钢客户的需求开始, 将轧制生产中某个具体技术要求转化为潜在的市场。 轧辊材质合金含量高, 为了辅助其成分设计,采用ICME 方法是一项重要手段。材料集成计算技术中CALPHAD 方法是能够直接应用于工业应用实际开发产品的技术方案。 在产品加工过程中预测和控制微观组分的能力对于控制现有先进合金的性能以及开发新材料至关重要。例如,为了进一步提高耐磨性并最大限度地减少辊面裂纹的形成, 需要更系统地了解凝固模式。 在不同条件下(如凝固/冷却速率或各种成分)对凝固过程中的枝晶形成以及一次碳化物的析出进行模拟和可视化的工作将对深入研究凝固过程有重要意义。 重点应放在奥氏体的晶粒尺寸预测和离心力对凝固过程的影响上, 对微观结构的更多了解将为新产品的新成分设计和工艺优化提供更多可能性。

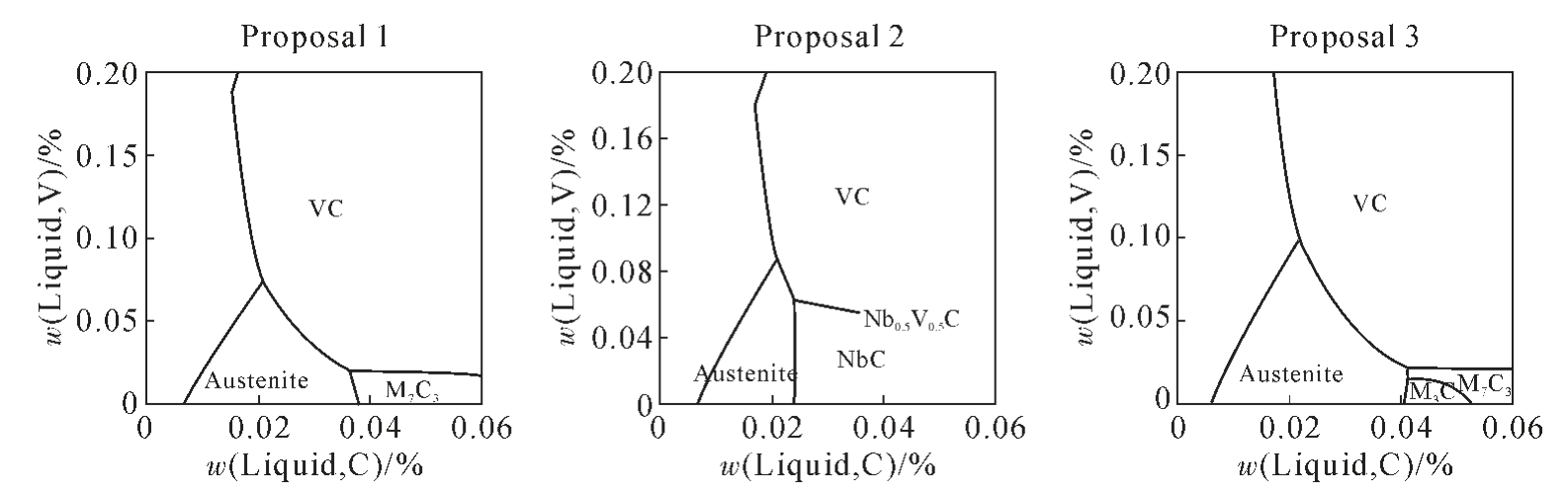

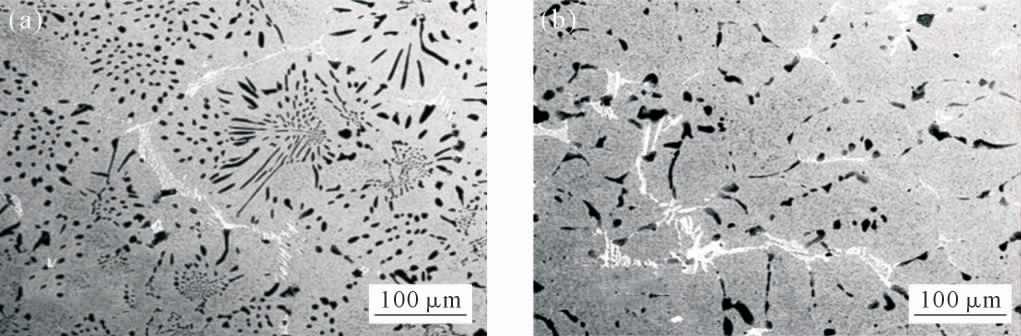

针对热轧精轧前段工作辊工作层材质设计中,共晶成分的材料特性得到越来越广泛的关注和持续的研发投入, 尤其是此种成分对于解决处理离心铸造过程中宏观偏析的影响。通过共晶成分的设计,减少离心铸造过程中对宏观偏析的负面影响。 图2 为高速钢材质液相线析出相相图,根据计算结果,可以快速确定共晶成分点。 图3 为10 t 级2 种不同高速钢工作辊外层材质金相对比。 其中,非共晶成分材质金相显示MC 型碳化物几乎全部集中在晶界。

图2 高速钢材质液相线下不同碳含量和钒含量相图

Fig.2 Calculated phase diagram on the liquidus of an HSS grade with various V and C

图3 离心铸造高速钢显微组织,其中黑色为MC 型碳化物,白色为M6C 型碳化物,灰色为基体:(a)共晶成分材质,(b)传统材质

Fig.3 Microstructure of a spin cast HSS with blackreferring to MC type carbides,white referring to M6C type of carbides and grey referring to the Fe based matrix:(a)eutectic HSS grade,(b)traditional grade

复合辊结合层的研究是复合轧辊研发和制造的一个弱点,尤其是对其强度的优化改善。对于热轧高速钢工作辊, 结合层两侧成分变化梯度大,微观结构和晶粒尺寸也有很大差异。 高强结合层对铸造工艺控制有更高的要求, 尤其是对轧辊结合层无损检测标准的日益增高,必须加大对结合层的研究。实验室模拟由于设备的局限性, 通过模拟方法的解决方案就体现出计算材料设计的优势。 目前在计算模拟中对这种基于扩散的过程进行建模需要动力学信息,但由于测量扩散系数的实验困难, 通常无法获得准确的动力学描述。 一种方法是运用第一性原理解释复杂体系晶界问题,相图计算相变以及动力学模拟晶体生长来克服这些限制。 2 种不同材质结合层有5~10 mm 宽,这种在DICTRA 动力学计算中执行的扩散系数是材质设计围绕工艺和性能之间的关键参数。

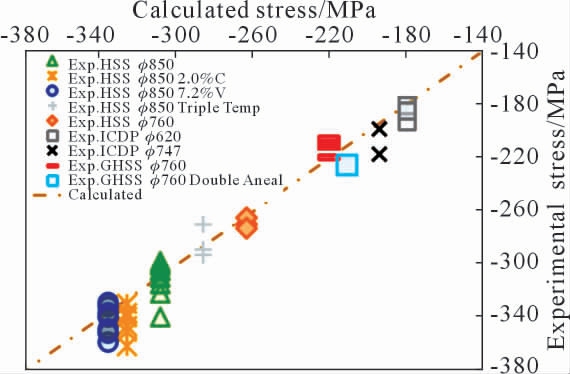

宏观计算方面,通过集成计算材料工程技术,可以直接计算复合工作辊生产过程中的残余应力。 首先计算外层材质和芯部材质在凝固和冷却过程中的相变,以及动力学软件描绘边界物质传输,模拟真实制造过程。 这其中的各种热物理性质参数同样能够被计算出来。 通过热模拟机(如Gleeble)和热膨胀仪等实验室物理模拟生产过程,确定等晶粒尺寸状态下各个相变点和各种热物理参数。 最后,将这些参数加载到有限元分析软件中,计算得到不同材质、规格、 硬度和制造工艺下轧辊真实可靠的残余应力。用应变片钻孔破坏性测量法实际测量,对比表明计算结果优秀,如图4 所示。

图4 热轧复合辊工作层表面残余应力有限元法计算预测值与应力-应变片测量结果比较(包括不同材质:HSS,ICDP,GHSS 以及不同规格的工作辊)

Fig.4 Comparison of surface residual stress by FEM prediction and a strain-stress method measurement of a compound HSM work roll(for different grades of HSS,ICDP and GHSS at various dimensions)

3.3 高通量实验和计算方法以及数据驱动的机器学习在轧辊材料开发中的展望

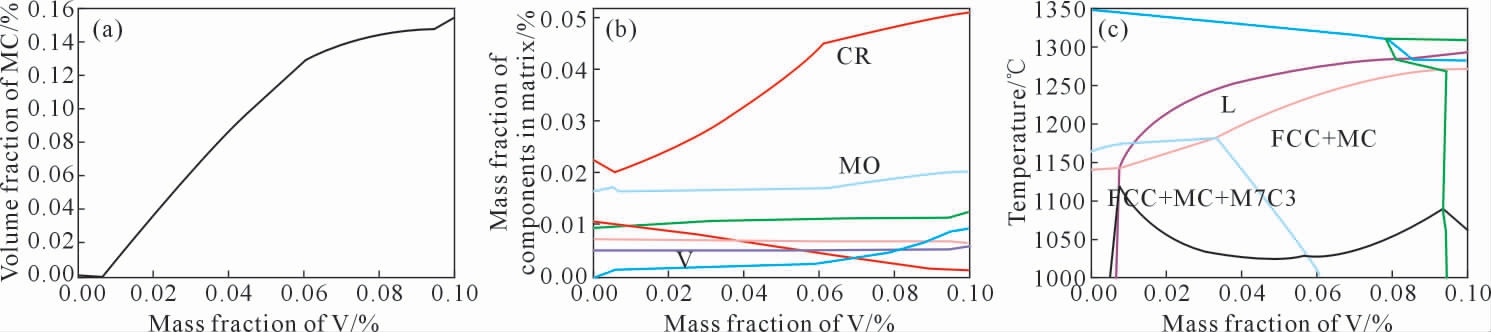

材料高通量制备技术和计算方法是材料基因组中重要的组成部分,是高效设计高性能材料的先决条件。例如,通过扩散多元节等制备方法[44]在短时间内制备大量不同成分的材料来快速测定相图和扩散动力学数据,该方法与计算相图方法的加持,可迅速获得成分-相-性能关系,帮助科研人员筛选新材料的成分和工艺组合。 同时,通过对制备材料的表征,为数据库开发提供重要的数据支撑, 极大地加速材料学的发展并且扩展数据驱动方向的材料制备和筛选[45]。 传统方法制备周期长,制备样品尺寸较小,能源消耗较高。 随着增材制造技术的不断发展,采用增材制造技术开展金属材料的高通量制备也得到了迅速发展,且增材制造高通量制备相较于传统高通量制备技术呈现出了明显的优势[46-47]。 图5 列举了一种高速钢成分随钒含量的变化计算预测出其可能析出的相以及基体中钒含量变化。 通过成分-性能模型可以快速筛选出最适合目标成分具体的钒含量。

图5 高速钢工作层材质在不同钒含量下(1 000 ℃)的计算结果。 该相图应用商业热力学数据库TCFE11 数据库计算得出:(a)MC 型碳化物含量,(b)各个组分在基体中的含量,(c)该成分随钒含量变化的相图

Fig.5 The calculated results of an HSS work roll with different amounts of V content at 1 000 ℃.These calculation are carried out by using a TCFE11 commercial thermodynamic database:(a)the amount of MC type of carbides,(b)the amount of all alloying elements,(c)the phase diagram

材料研发模式经历了经验主导的第一范式、理论模型主导的第二范式和计算模拟主导的第三范式,如今正处于数据驱动的第四范式[48]。为加速新材料的设计与研发, 发展基于材料数据库和人工智能算法的高通量自动集成计算和数据挖掘算法变得至关重要。 使用数据驱动的材料研发模式为高合金材质成分设计又提供了一个重要场景。 机器学习与材料第一性原理计算、相场和有限元模拟相结合,大幅度提升了材料计算设计和筛选的效率, 节省时间和成本的同时,具有更高的成功率[48-49]。 文献[50]提出了一种基于机器学习的框架来建立一个可以准确预测带钢每个轧机机架的轧制力模型, 将预测准确性和稳定性提高了40%~50%。增强的预测精度将大大改善尺寸和微观结构控制, 并确保避免轧机过载[50]。文献[51]设计了一个最佳深度神经网络(deep neural networks,DNN)学习模型预测钢板的机械性能,包括屈服强度、抗拉强度、伸长率和冲击功。 根据工艺参数和钢材成分, 在线应用到真实的钢铁制造厂并对钢材力学性能进行在线监测和控制, 指导生产具有定制力学性能的目标钢板[51]。

目前机器学习方法在轧辊材质开发方面应用不多。 但是该方法在其他金属材料尤其是金属功能性材料中的广泛应用完全可以移植到轧辊类超高耐磨抗疲劳材料的设计研发中, 不再做单纯的材料计算,而是结合机器学习开始研究材料信息学[49,52-58]。 例如,在热轧工作辊工作层材料的淬透性问题,基于前期大量实验室模拟结果数据挖掘, 理论上可以筛选出相同淬火条件下淬透层更深、 整个工作层硬度分布更加均匀的材质。 再如,在高温磨损实验中,试样表面磨损状态的(图像)深度学习,同样可以总结出材料成分、相、微观组织、硬度、晶粒度和工况的相互影响关系,指导开发新材质。

3.4 轧辊智能制造应用技术展望

为了应对当今制造业发展数字化趋势, 以钢铁制造对高端轧辊需求为牵引, 系统布局轧辊智能制造基础和关键技术,一体化贯通轧辊设计、制造、使用跟踪和维护各个环节, 实现轧辊全生命周期的工业大数据管理和应用, 提高整个制造流程的生产力和可持续性创新力[59]。 目前轧辊制造智能化技术仅仅处于初级阶段,还处在数据采集和传输技术模式,需要大量开发面向信息物理融合的系统。 与钢铁制造行业相似, 开始阶段通过应用故障预测与健康管理技术(prognostics and health management, PHM)[60]开展了离心铸造过程中状态预测和设备健康评估(如离心铸造中振动问题对铸态辊坯的影响)。 通过对设备进行数据采集、特征处理,进行健康因子数据提取和选择, 做出针对每支轧辊生产流程中任意环节上的设备健康评估和产品性能评估或预测, 减少尤其是铸造过程中产品重大缺陷的产生。 对离心机等设备性能的评估分析和对振动时间的预测, 既能防止在设备运行中影响生产的事故风险, 又能够最大程度地提高设备的安全服役寿命, 减少不必要的维护成本。 另外,为进一步提高轧辊的可靠性,可以通过预测性维护来支撑轧辊使用和维护的增值服务以及全生命周期的质保服务。 轧辊制造业针对每支轧辊在生产过程中采集的海量数据, 提取总结出针对不同种类、材质和规格的轧辊有价值的特征信息,为以后制造生产过程中的实时分析决策提供可靠数据信息。

轧辊生产是离散型行业的一种, 可能是最容易实现数字孪生技术的重工业之一[61]。 对于每一支轧辊的生产,都可以根据数据和模型仿真映射出虚拟、实时的“数字孪生体”。 离心铸造轧辊废品率目前最低可达1%~3%,通过数字孪生技术可以实现对离心铸造过程中轧辊状态的预测性判断, 及时判断出轧辊结合层强弱, 是否有缺陷以及开箱后辊身表面产生裂纹的趋势,可大幅降低铸造过程中缺陷的产生,极大降低废品率。未来的轧辊制造、应用和全生命周期的维护离不开其“孪生体”。 配合轧制生产中轧辊使用的数字孪生,通过这些模拟的数字化模型,人们可以在虚拟空间判断决策、调试、实验,能够让轧辊使用效果达到并维持最佳。当前,轧辊铸造过程中无法原位测量如温度场、流场、相变等参数,只能应用数值模拟技术。 且数值模拟也有其局限性,还不能完整模拟真实过程。 例如,目前可以在一个比较小的体积内(1 mm×1 mm×1 mm),应用元胞自动机方法模拟高合金轧辊材质离心铸造凝固过程中枝晶生长,运用组合玻尔兹曼-元胞自动机模型(lattice boltzmann-cellular automata model)耦合CALPHAD方法模拟离心铸造凝固过程中的枝晶生长。 通过制造工艺条件和参数的输入数据, 对微观结构工业样本数据模型验证,通过大量测试和反馈改进,可以得到轧辊制造过程微观结构模型, 预测真实生产下凝固过程中微观组织和枝晶形态演变、 微观偏析模式以及固相分数随时间和过程的变化。 然而, 由于计算量巨大,模拟的空间体积太小,与实际相差甚远,属于一种理想化模型。不过,可以通过计算模拟几个关键部位,而不是整个轧辊,如辊颈、端部、中心、结合层处等, 以减少用于模拟计算而占用的大量计算资源。也可以将一定的经验固化到数据库,以实际需求为导向,充分挖掘已有资源,分类、分步实施生产过程模拟,跟踪最新技术升级迭代。

高性能轧辊不仅仅依靠高端材料的开发和制造工艺的完善, 还与其最佳的使用方式和管理水平密切相关。建立健全轧辊的使用和维护数据,形成完整的轧辊使用和维护的数据链, 为安全稳定的轧制生产提供以数据为核心的可靠保障。 在保证安全稳定生产的前提下,设立更低辊耗目标。现在甚至可以从客户新的需求开始, 应用材料和工艺数据实建立模型,并且将已经模型化的制造工艺代码化,多种模型有机融合形成代码并装备生产设备。 形成一个数据模型化、模型代码化、代码装备化的轧辊制造业数字化发展和数字孪生技术路线[28,31,62-63]。

4 总结

随着材料基因工程技术的爆发式增长, 尤其是工业应用的高通量材料制备技术和高可靠性的材料集成计算技术在轧辊制造领域的成功应用, 以及新型研发过程标准的制定,高可靠性、经济性和高性能轧辊会源源不断地开发出来。 通过最优化的使用方法和维护技术,支持不断进化发展的板带轧制工艺。轧辊制造和轧辊使用两个领域相互交融、相互影响,共同促进业界对于高性能工作辊的开发以及高品质板带的制造。未来通过对数字化、网络化和智能化生产技术的开发利用以及长期不断的优化, 融合数据和模型的数字孪生技术推广使用, 推动轧辊制造业高度数智化。 然而, 目前业界距离真正实现智能化的数字孪生阶段还需要一段探索实践过程。 但是,伴随着我国整个钢铁产业链数智化转型的战略引领, 我国轧辊制造业必将实现符合产业发展的数智化标准,引领轧制技术对极致效率的追求,实现绿色可持续的智能制造。

[1] JIA S J,LI W G,LIU X H,et al.Multi-objective load distribution optimization for Hot strip mills[J]. Journal of Iron and Steel Research International,2013,20(2):27-32,61.

[2] KIM T H, LEE W H, HWANG S M. An integrated FE process model for the prediction of strip profile in flat rolling[J].ISIJ International,2003,43(12):1947-1956.

[3] ZAMBRANO P C,DELGADO A L,GUERRERO-MATA M P,et al.Hot rolling of light gauge steel strip[J].ISIJ International,2003,43(7):1030-1035.

[4] ISEI Y,KATO Y,OSUGI M,et al,Development of a shape meter employing the LED dot pattern projection method for a hot strip finishing mill[J].ISIJ International,2020,60(12):2876-2885.

[5] LI G,GONG D,LU X,et al.Ensemble learning based methods for crown prediction of hot-rolled strip[J].ISIJ International,2021,61(5):1603-1613.

[6] BALD W, BEISEMANN G, FELDMANN H, et al. Continuously variable crown(CVC) rolling[J].Iron Steel Engineering,1987,64(3):32-41.

[7] ESPENHAHN M,FRIEDRICH K E,OSTERBURG H,et al.Modernization of the hot strip mill of thyssen stahl AG [J].Metallurgical Plant and Technology International,1995,18(1):50-64.

[8] BALD W, KLAMMA K. CVC technology for cold rolling mills -plant examples[J].Iron Steel Engineering.1998,65(5):24-28.

[9] LU C,TIEU A K,JIANG Z Y.A design of a third-order CVC roll profile [J]. Journal of Materials Processing Technology, 2002,125-126:645-648.

[10] OMORI S, HINO H, HAYASHI K, et al. Pair cross type rolling mill for hot rolling[M]//TEKKAYA A E, HOMBERG W, BROSIUS A. 60 excellent inventions in metal forming. Heidelberg:Springer Vieweg Berlin,2015:225-231.

[11] HASHIMOTO M,OTOMO S,YOSHIDA K,et al.Development of high oerformance roll by continuous pouring process for cladding[J].ISIJ International,1992,32(11):1202-1210.

[12] CAO Y L,DONG Y W,JIANG Z H,et al.Characteristics of high speed steel/ductile cast iron composite roll manufactured by electroslag remelting cladding[J].ISIJ International,2021,61(7):2127-2134.

[13] NYLÉN T. Indefinite chill roll material-history and development:Proceedings of the international conference Abrasion 2011[C].Liège:Universite de Liège,2011.

[14] VANDERSCHUEREN D, VAN POECKE P. Rolling mill with cooling deviceandrollingprocess[P]. European Patent, EP2007029 0689,2009-01-14.

[15] WEBBER R,Perferred roll specification for rolling ferrous materials in hot strip mills:Rolls for Metal Working Industry[C]. Warrendale,PA:Iron and Steel Society,2002.289-307.

[16] UIJTDEBROEKS H,NOVILLE J,VANDERSCHUEREN D,et al.Implementation of high turbulence roll cooling in the HSM of arcelor mittal gent: European Steel Industry Conference Proceedings[C].New York:ATS,2007.

[17] BRANDNER M, NYLÉN T, PAAR A. Indefinite chill cast iron rolls and future possibilities: 50° Seminário de Laminaça~o[C]. Sa~o Paulo: ABM Proceedings, 2013. 636-645.

[18] ZHANG Z,WAHLUND S,SO¨DER M,et al.Development and implementation of VICTURA twin alloy steel rolls in the late finishing stands of hot strip mills:11th International Rolling Conference[C].Sa~o Paulo:ABM Proceedings,2019.862-871.

[19] CAO J G,LIU S J,ZHANG J,et al.ASR work roll shifting strategy for schedule-free rolling in hot wide strip mills[J].Journal of Materials Processing Technology,2011,211(11):1768-1775.

[20] CAO J G,YA N,MI K F,et al.Profile and flatness control technology for schedule-free rolling in hot wide strip mills[J].Journal of University of Science and Technology Beijing,2009, 31(4):481-486.

[21] ZHANG Q D, HE A R, HUANG L W, et al. Shape control in schedule free hot strip rolling[J].Iron&Steel,2001(2):72-75.

[22] HAYASHI K, SHIMAZUTSU H, NISHIZAKI J. Development of on-line roll grinding system for hot strip mill[J].ISIJ International,1991,31(6):588-593.

[23] HACKL M, SEILINGER A, BRAGIN S, et al. New hot rolling technology for the production of thin hot band: 11th International Rolling Conference[C].Sa~o Paulo:ABM Proceedings,2019.

[24] LIU X, XIAO H. Theoretical and experimental study on the producible rolling thickness in ultra-thin strip rolling[J]. Journal of Materials Processing Technology,2020,278:116537.

[25] XIAO H,REN Z K,LIU X.New mechanism describing the limiting producible thickness in ultra-thin strip rolling[J].International Journal of Mechanical Sciences,2017,133:788-793.

[26] TATENO J,HIRUTA T,KATSURA S,et al.Experimental analysis of thickness reduction limits in ultra thin stainless steel foil rolling[J].ISIJ International,2011,51(5):788-792.

[27] WEBBER R. Analysis of total cost of ownership models for mill rolls:Iron&Steel Technology Conference Proceedings[C].Japan:AIST,2017.2639-2644.

[28] WANG W Y,LI J S,LIU W M,et al.Integrated computational materials engineering for advanced materials:A brief review[J].Computational Materials Science,2019,158:42-48.

[29] ENGINEERING COICM.Integrated computational materials engineering: A transformational discipline for improved competitiveness and national security[M].Washington,DC:National Academies Press,2008.

[30] GHOSH S, WEBER G, PINZ M, et al. Multi-scale microstructure and property-based statistically equivalent RVEs for modeling nickel-based super alloys[M]//GHOSH S,WOODWARD C,PRZYBYLA C.Integrated Computational Materials Engineering(ICME).Switzerland:Springer Cham,2020:55-90.

[31] WANG W Y, TANG B, LIN D Y, et al. A brief review of data-driven ICME for intelligently discovering advanced structural metal materials:Insight into atomic and electronic building blocks[J].Journal of Materials Research,2020,35(8):872-889.

[32] NATIONAL SCIENCE AND TECHNOLOGY COUNCIL.Materials Genome Initiative for Global Competitiveness[M]. Washington,DC:NSTC,2011.

[33] ZHOU J,LI P G,ZHOU Y H,et al.Toward new-generation intelligent manufacturing[J].Engineering,2018,4(1):11-20.

[34] THAPLIYAL S,KOMARASAMY M,SHUKLA S,et al.An integrated computational materials engineering-anchored closed-loop method for design of aluminum alloys for additive manufacturing[J].Materialia,2020,9:100574.

[35] FOADIAN F,CARRADÓ A,BROKMEIER H G, et al. Integrated computational material engineering model development for tube drawing process[J].Procedia Manufacturing,2018,15:287-293.

[36] ZHANG Z R, LI Y, LI H X, et al. ICME guided design of heat-treatable Zn-modified Al-Mg alloys[J]. Calphad, 2021, 74:102298.

[37] SUNDMAN B, KATTNER U R, PALUMBO M, et al. OpenCalphad:A free thermodynamic software[J]Integrating Materials and Manufacturing Innovation,2015,4:1-15.

[38] OTIS R, LIU Z K. Pycalphad: Calphad-based computational thermodynamics in python[J].Journal ofOpen Research Software,2017,5(1):1-11.

[39] WANG W Y,LI P X,LIN D Y,et al.DID code:A bridge connecting the materials genome engineering database with inheritable integrated intelligent manufacturing[J]. Engineering, 2020, 6(6):612-620.

[40] BIGDELI S, MAO H H, SELLEBY M. On the third-generation Calphad databases:An updated description of Mn[J].Physica Status Solidi(b),2015,252(10):2199-2208.

[41] DEFONTNINE D,FRIES S G,INDEN G,et al.Group 4:λ Transitions[J].Calphad,1995,19(4):499-536.

[42] CHEN Q, SUNDMAN B. Modeling of thermodynamic properties for BCC,FCC,liquid, and amorphous iron[J].Journal of Phase Equilibria,2001,22(6):631-644.

[43] A° GREN J, CHEYNET B. Group 2: Extrapolation of the heat capacity in liquid and amorphous phases [J]. Calphad, 1995, 19(4):449-480.

[44] 赵继成.材料基因组计划中的高通量实验方法[J].科学通报,2013,58(35):3647-3655.ZHAO J C. High-throughput experimental tools for the materials genome initiative[J].Chinese Science Bulletin,2013,58(35):3647-3655.

[45] 王冠杰,李开旗,彭力宇,等. 高通量自动流程集成计算与数据管理智能平台及其在合金设计中的应用[J]. 金属学报,2022,58(1):75-88.WANG G J,LI K Q,PENG L Y,et al.High-throughput automatic integrated material calculations and data management intelligent platform and the application in novel alloys[J].Acta Metallurgica Sinica,2022,58(1):75-88.

[46] ZHANG X X,ZHENG Z,GAO Y,et al.Progress in high throughput fabrication and characterization of metal matrix composites[J].Acta Metallurgica Sinica,2019,55(1):109-125.

[47] LI Y,HU X F,LIU H F,et al.High-throughput assessment of local me chanical properties of a selective laser melted non-weldable Ni-based superalloy by spherical nanoindentation[J]. Materials Science and Engineering:A,2022,844:143207.

[48] LI Y,HOLMEDAL B,LIU B,et al.Towards high-throughput microstructure simulation in compositionally complex alloys via machine learning[J].Calphad,2021,72:102231.

[49] JOHNSON N S, VULIMIRI P C, TO A C, et al. Invited review:Machine learning for materials developments in metals additive manufacturing[J].Additive Manufacturing,2020,36:101641.

[50] SHEN S,GUYE D,MA X,et al.Multistep networks for roll force prediction in hot strip rolling mill[J].Machine Learning with Applications,2022,7:100245.

[51] XIE Q,SUVARNA M,LI J,et al.Online prediction of mechanical properties of hot rolled steel plate using machine learning[J].Materials&Design,2021,197:109201.

[52] VASUDEVAN R,PILANIA G,BALACHANDRAN P V.Machine learning for materials design and discovery[J].Journal of Applied Physics,2021,129(7):070401.

[53] XIA K, GAO H, LIU C, et al. A novel superhard tungsten nitride predicted by machine-learning accelerated crystal structure search[J].Science Bulletin,2018,63(13):817-824.

[54] OGANOV A,PICKARD C,ZHU Q,et al.Structure prediction drives materials discovery[J]. NatureReviewsMaterial,2019,4:331-348.

[55] WANG Y T,MURDOCK R J,KAUWE S K,et al.Machine learning for materials scientists: An introductory guide towards best practices[J].Chemistry of Materials,2020,32(12):4954-4965.

[56] 谢建新,宿彦京,薛德祯,等. 机器学习在材料研发中的应用[J].金属学报,2021,57(11):1343-1361.XIE J X,SU Y J, XUE D Z, et al. Machine learning for materials research and development[J].Acta Metallurgica Sinica, 2021,57(11):1343-1361.

[57] PILANIA G, BALACHANDRAN P V, GUBERNATIS J E, et al.Data-based methods for materials design and discovery [M].Switzerland:Springer Nature Switzerland AG,2020.

[58] GAO J B,ZHONG J,LIU G C,et al.A machine learning accelerated distributed task management system(Malac-Distmas)and its application in high-throughput CALPHAD computation aiming at efficient alloy design[J].Advanced Powder Materials, 2022, 1(1):100005.

[59] 陶飞,张辰源,张贺,等. 未来装备探索:数字孪生装备[J]. 计算机集成制造系统,2022,28(1):1-16.TAO F, ZHANG C Y, ZHANG H, et al. Future equipment exploration: digital twin equipment[J]. Computer Integrated Manufacturing Systems,2022,28(1):1-16.

[60] VRIGNAT P, KRATZ F, AVILA M. Sustainable manufacturing,maintenance policies,prognostics and health management:A literature review[J].Reliability Engineering & System Safety, 2022,218:108140.

[61] PHUA A,DAVIES C H J,DELANEY G W.A digital twin hierarchy for metal additive manufacturing[J]. Computers in Industry,2022,140:103667.

[62] LU Y Q,LIU C,XU X,et al.Digital twin-driven smart manufacturing:Connotation,reference model,applications and research issues[J]. Robotics and Computer-Integrated Manufacturing, 2020, 61:101837.

[63] 中国电子技术标准化研究院等著. 制造业数字化转型路线图[M].北京:中国电子技术标准化研究院,2021.China Electronics Standardization Institute, et al. Roadmap for digital transformation of manufacturing industry[M].Beijing:China Electronics Standardization Institute,2021.