如何提高铸造锭模的使用寿命是铁合金生产企业的一大难题,特别是硅铁锭模,使用环境恶劣(硅铁出炉温度1 600~1 680 ℃,浇注温度1 500~1 550 ℃),寿命更低。 通常重约3.5 t,厚度约330 mm的硅铁锭模平均浇铸次数约300 次左右,单面寿命约25 天。 更换锭模不仅影响生产效率,且增加生产成本。 近年来,为响应全国总工会“改善劳动环境,降低劳动强度”的号召,一些大型硅铁企业(如鄂尔多斯电冶铁合金有限公司,君正化工铁合金分厂)与国内高校合作,尝试设计使用连铸机,但因耐热铸铁锭模抗热熔损寿命低及锭模断裂问题, 连铸机频繁停顿。同时,厚重的锭模需要更大的动力驱动和更强的结构支撑,因此,研发长寿命轻量化铸造锭模是实现铁合金机械自动化浇铸的关键。

耐热灰口铸铁因其良好的铸造性能、 抗氧化性和制造成本等优点成为铁合金锭模的首选材料,但其低的熔点(1 160~1 200 ℃)难以抵抗铁液的熔蚀,通常采取加厚锭模底部尺寸的措施来延长寿命。 耐热蠕墨铸铁和耐热球墨铸铁具有较高的抗蠕变性能,并且通过添加合金元素提高了抗氧化性,虽然较耐热灰口铸铁具有稍长的使用寿命,但铸铁熔点较低的特性使得其作为硅铁锭模材质同样勉为其难,实践中确是如此。 基于笔者在铸铁锭模表面铸渗耐热陶瓷层用于硅铁液的浇铸并获得显著成效的事实,有必要就陶瓷颗粒金属基复合材料可行的工业制备技术和研究成果进行综述,希望引起铁合金行业研究者的重视。

1 陶瓷/铁基表面复合材料的制备方法

表面复合材料是在不改变基体材料的前提下,在基体表面复合另一种具有某种功能或性能的材料。 目前,制备陶瓷颗粒增强铁基表面复合材料的方法主要包括:原位反应生成法,自蔓延高温合成法,铸渗法等[1-2]。

1.1 原位反应生成法

原位反应生成法是将金属与氧化物或碳化物在适宜的条件下,利用金属与氧元素或碳元素结合能力间的差异而发生反应, 从而在金属基体中生成弥散均匀的增强相[3]。 由于增强相是在基体之中形核、长大的,所以基体与增强相之间有着良好的结合与相容性[4]。 但是此种工艺无法做到精准控制原位相的生成量,使得在工业上的大规模应用受到一定的阻碍[5]。 表面原位反应的主要方法包括:激光熔覆法[6-7],物理气相沉积法(physical vapour deposition,PVD)[8-9],铸造烧结法等[10]。

1.2 自蔓延高温合成法

自蔓延高温合成法(self-propagation high-temperature synthesis,SHS)是由原位反应生成法发展演变而来的,利用反应物之间高化学反应热的自加热合成材料的一种技术[11],又被称为燃烧合成技术。 SHS法与原位反应生成法的区别在于SHS 法并不需要外部热源(或仅需极少外部热源),只需要通过一定条件诱导坯料局部区域发生化学反应,反应一旦开始, 就会自发向其他尚未发生反应的区域传播,直至反应完全结束。 较为常用的点火方式包括电弧点燃法、电炉加热点燃法、激光点燃法以及微波加热点燃法等[12]。此种技术的优点在于合成速度快,工艺简单,成本低廉,能耗少[13];但也存在因反应过于迅速难以控制而导致的产品致密度低, 空隙率大等缺陷。

1.3 铸渗法

铸渗法是将合金粉末或陶瓷颗粒预先涂覆或粘贴在铸型表面特定位置上, 利用金属液的热量,使金属液与涂层或预制体发生冶金反应, 互相渗透,从而在冷却凝固后使得铸件表层形成一定厚度的具有耐磨、耐腐蚀、耐高温等特殊性能的铸渗层[14]。常用的铸渗工艺包括普通铸渗工艺、压力铸渗工艺、真空消失模铸渗工艺、离心铸渗工艺等[15]。

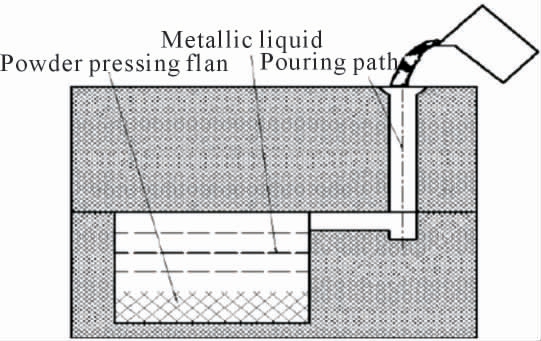

普通铸渗工艺: 将合金粉末或陶瓷颗粒与黏结剂、助熔剂充分混合,制成预制块,将其置于铸型固定位置,待干燥后浇注金属液,高温金属液渗透并与预制块发生冶金反应, 在铸件表面形成铸渗复合层(图1)。 Ma 等[16]利用此种方法制备了耐磨性是灰铸铁基体2.7 倍的氧化铝增韧氧化锆陶瓷(ATZ)颗粒增强灰铸铁基表面复合材料。 但是此工艺铸渗层易出现气孔、夹渣等缺陷,铸件的尺寸精度偏低且表面形成的铸渗层较薄[17]。

图1 普通铸渗工艺示意图[15]

Fig.1 Schematic of the ordinary casting process[15]

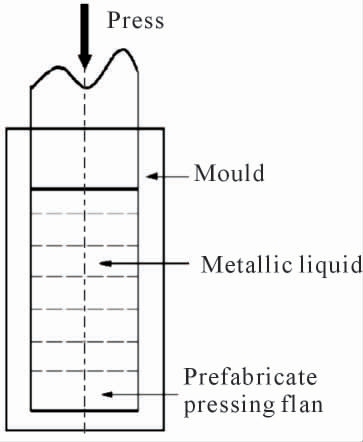

压力铸渗工艺: 将增强颗粒制成的预制体放置于预热后的压铸模具的特定位置,浇注高温金属液,并在金属液表面施加压力, 使得金属液与增强体颗粒很好地浸渗(图2)。此工艺能有效增大增强体颗粒与金属液之间的润湿性, 从而在铸件表面获得良好的铸渗复合层。但此工艺存在一定的操作难度,且压铸模具的使用寿命较短,生产成本较高[18]。

图2 压力铸渗工艺示意图[18]

Fig.2 Schematic of the pressure casting process[18]

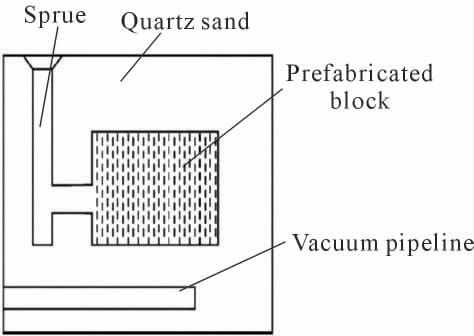

真空消失模铸渗工艺:(vacuum evaporative pattern casting,V-EPC),将配制好的合金涂料或预制体粘贴在由泡沫材料制成的铸件模型上, 在砂箱内填充干砂并振动造型, 抽真空后在负压状态下浇注高温金属液(图3)。泡沫模型以及预制体中的有机黏结剂在高温金属液作用下分解气化, 产生的气体由负压抽出,高温金属液向预制体孔隙中渗透,最终在铸件表面形成复合铸渗层。 此工艺简单实用,可以避免形成气孔等缺陷,铸件质量好,精度高,同时还能够优化作业环境,降低工人的劳动强度,是目前最具发展前景的铸造方法之一[19]。

图3 V-EPC 工艺示意图[19]

Fig.3 Schematic of casting penetration by V-EPC[19]

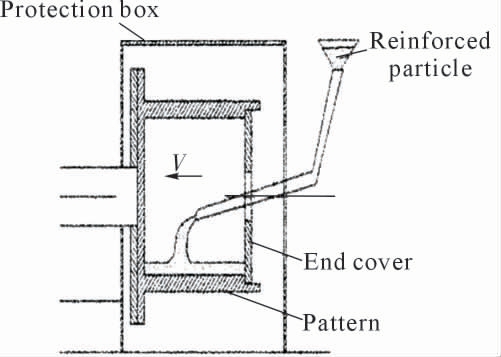

离心铸渗工艺:离心铸渗工艺常用于制造回转体零件[20],是将制成的预制体放置于旋转体型腔内壁上, 浇注的高温金属液在离心力作用下向预制体孔隙中渗透,最终在靠近铸型处形成所需铸渗复合层(图4)。 此工艺的优势在于气体以及夹渣物在离心力的作用下快速上浮,从而形成致密复合层。 但此只能用于生产回转体零件或者表面形状简单的铸件。

图4 离心铸渗工艺示意图[20]

Fig.4 Schematic of the centrifugal casting process[20]

2 表面复合陶瓷层增强颗粒

颗粒增强金属基复合材料具有制备技术成熟,制造成本低,可实现大规模工业化生产等优点, 是最具发展前景的应用复合材料之一[21]。 颗粒增强体的选用应符合以下原则[22-23]:

(1)增强体颗粒应具有良好的化学稳定性。

(2)增强体颗粒与基体之间应具有良好的润湿性, 或经过表面处理后增强体与基体能达到良好润湿。

(3)增强体颗粒的成本要保证工业化的经济性。

常用的增强体颗粒主要有碳化钛, 碳化钨,氧化铝以及碳化硅等。

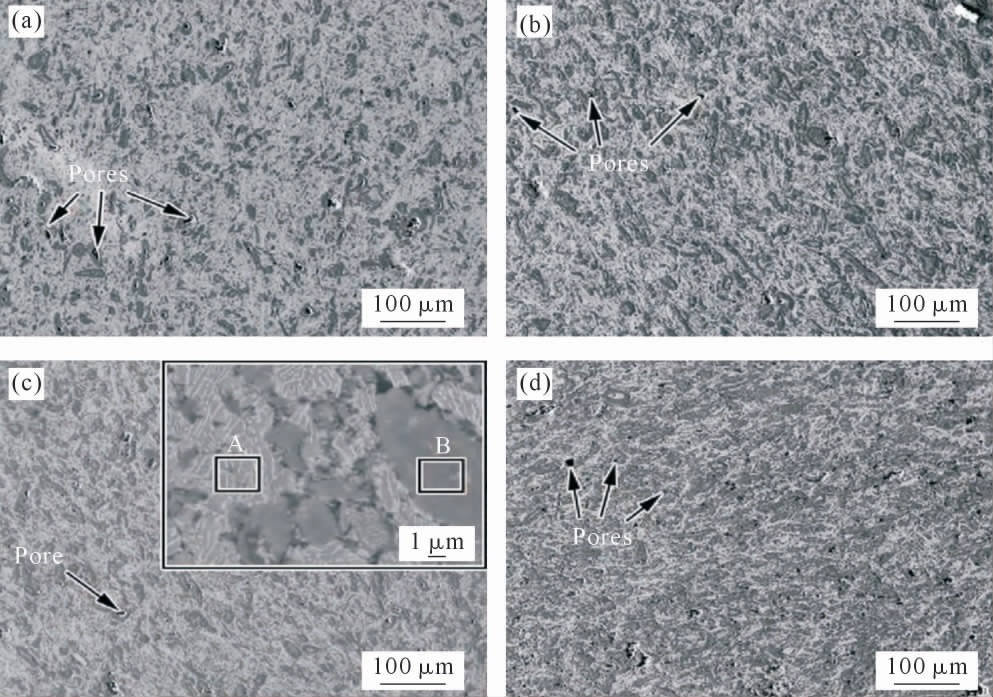

2.1 TiC

碳化钛(TiC) 能够被铁液润湿, 润湿角为45°~54°[24], 是钢铁基复合材料的一种较为理想的增强体。 樊少忠等[25]利用钛板中的Ti 原子以及石墨片中析出的C 原子的扩散与原位反应,制备了TiC 致密陶瓷层增强灰铸铁基表面复合材料, 结果表明TiC陶瓷层厚度与保温时间呈抛物线关系, 陶瓷层的生长速率随保温时间的延长而下降。 肖利香[26]利用真空消失模铸造工艺以及自蔓延高温合成技术相结合的方式, 制备了自生TiC 颗粒增强灰铸铁基表面复合材料, 结果表明在Ti-C-Fe 体系中自生成的TiC颗粒尺寸明显大于在Ti-C-Fe-Al 体系中自生成的TiC 颗粒尺寸, 且在两种体系中的TiC 颗粒尺寸均随着预制粉体中Fe 含量的增加而增大。董虎林等[27]以Ti 粉、石墨粉以及灰铸铁粉为原料,通过机械合金化及真空热压烧结法原位生成了TiC 颗粒增强灰铸铁基复合材料, 并研究了TiC 含量对其力学性能及耐磨性能的影响,其SEM 图像如图5 所示。 研究表明在1 200 ℃、70 MPa 压力下烧结60 min 制得的复合材料只含有TiC 及α-Fe,并且TiC 颗粒在基体中弥散均匀分布;当TiC 质量分数40%时,复合材料可达到最佳的综合性能。

图5 TiC 颗粒增强铁基复合材料的SEM 图像:(a)20%TiC/Fe(质量分数,下同),(b)30%TiC/Fe,(c)40%TiC/Fe,(d)50%TiC/Fe[27]

Fig.5 SEM images of TiC particle-reinforced iron matrix composites:(a)20%TiC/Fe(mass fraction),(b)30%TiC/Fe(mass fraction),(c)40%TiC/Fe(mass fraction),(d)50%TiC/Fe(mass fraction)[27]

2.2 WC

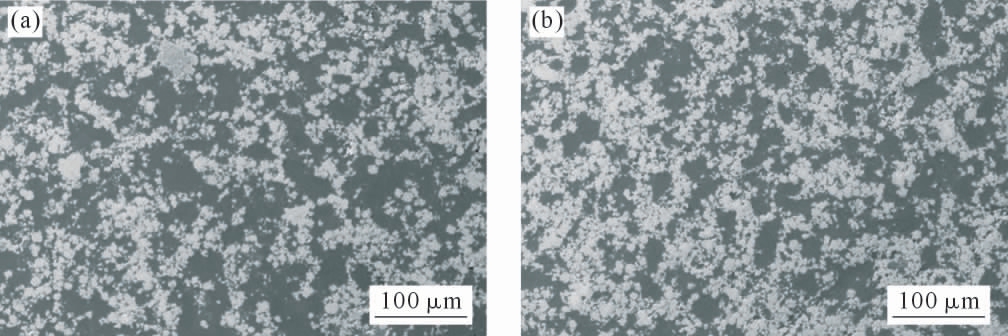

碳化钨(WC)也是目前应用最多的增强体之一,具有较高的硬度以及红硬性,且WC 颗粒与铁液润湿角较小,有利于铁液向颗粒间渗透,从而提高浸渗层的厚度[28]。 刘飞等[20]选用灰铸铁HT200 为基体,40~60 目WC 颗粒为增强体, 采用离心铸造工艺制备了WC 颗粒增强灰铸铁基表面复合材料。 研究表明复合层在轴向以及径向上均匀分布, 增强体颗粒与基体结合良好,未发生团聚现象,增强体颗粒由于粒径大小的不同而发生溶解, 并与基体形成冶金结合。 Zhang 等[29]通过放电等离子烧结原位法制备了WC 颗粒增强灰铸铁基复合材料, 并研究了WC 颗粒体积分数对其磨损行为的影响。结果表明,形成的WC 颗粒均匀分布在基体之中(图6)。 此外, 随着WC 颗粒的增加,复合材料的硬度、基体的显微硬度及耐磨性均有所提升,但在体积分数为32%以及42%的WC/Fe 复合材料之间力学性能未见有显著变化。

图6 WC 颗粒增强铁基复合材料SEM 图像:(a)32%(体积分数),(b)42%(体积分数)[29]

Fig.6 SEM images of the WC particle-reinforced iron matrix composites:(a)32%(volume fraction),(b)42%(volume fraction)[29]

2.3 Al2O3

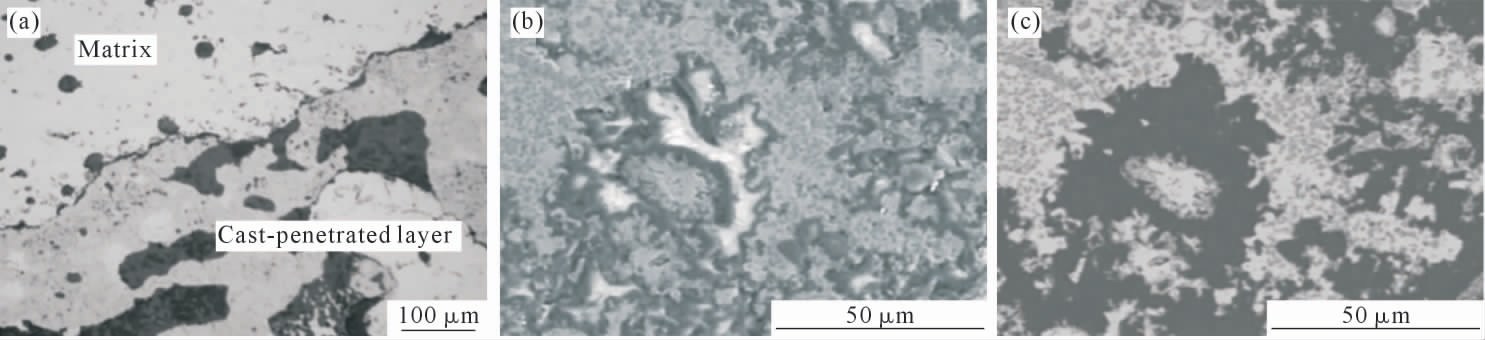

氧化铝(Al2O3)颗粒增强铁基复合材料有着很好的高温抗蠕变性能,但二者密度差距较大,界面润湿性较差,传统的铸造工艺不能使二者均匀复合[30]。因此开发探索合适的工艺改善润湿性和克服密度差是当前研究的重点。曹静等[31]通过SHS-铸造法制备了复合层与基体冶金结合良好的Al2O3-Fe 表面复合材料,其表面复合层硬度可达基体三倍之多。桑可正等[32]将V-EPC 铸造工艺与SHS 法相结合,并使用低成本的Al2O3 颗粒代替TiC 颗粒, 制备出了复合层厚度约为6 mm 的Al2O3/TiC 陶瓷颗粒增强铁基表面复合材料(图7),其耐磨性能为基体的2.75 倍。

图7 铸渗层形貌:(a)金相照片,(b)扫描电镜照片,(c)背散射像[32]

Fig.7 Morphology of casting infiltration layer:(a)metallographic photograph,(b)SEM image,(c)BSE image[32]

2.4 SiC

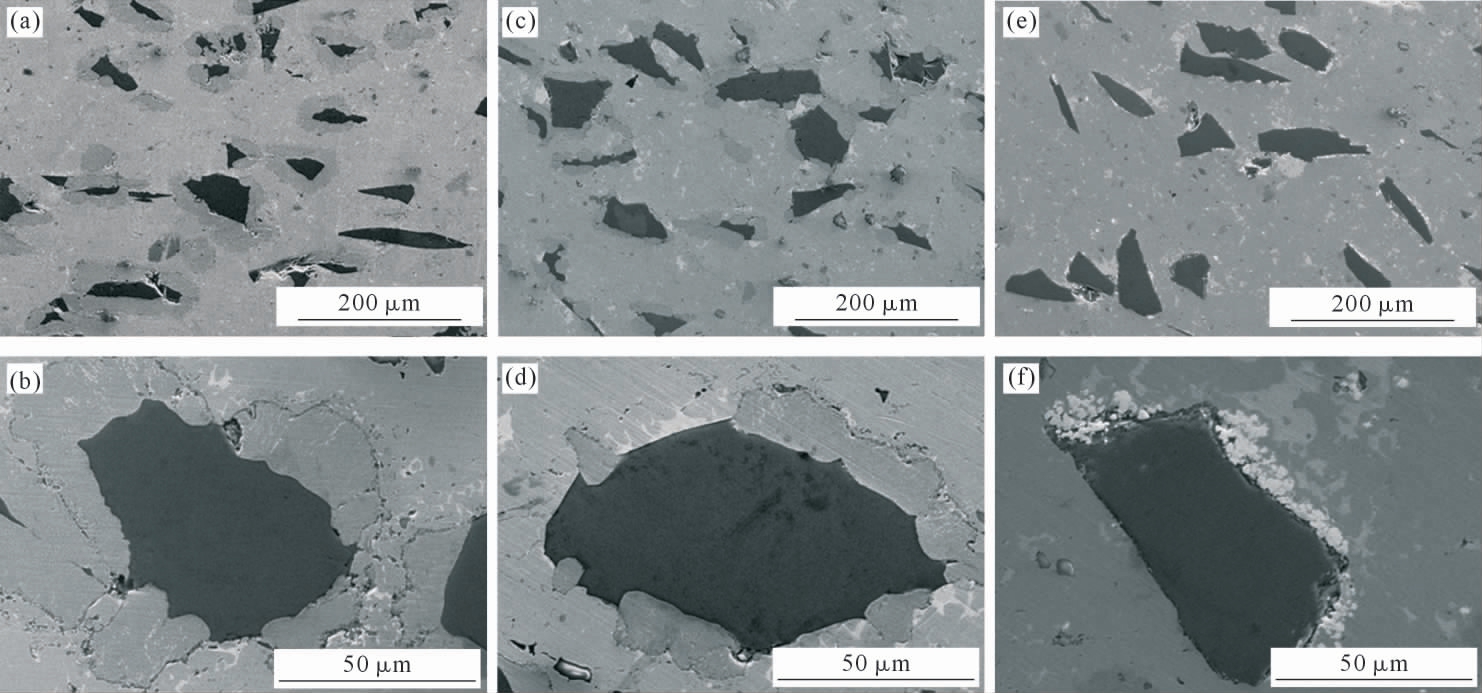

碳化硅(SiC)具有较高的强度、弹性模量、耐磨耐蚀性、耐热性以及抗蠕变性,同时还具有较低的密度以及热膨胀系数[22,33],此外,SiC 颗粒与铁液间具有较为良好的润湿性,其润湿角小于36°。 金汉等[33]通过V-EPC 法制备了SiC 颗粒增强铸铁基表面复合材料并对SiC 颗粒尺寸对复合材料的影响进行了研究。 研究表明SiC 颗粒尺寸为560 μm 时可以得到表面平整,SiC 颗粒分布均匀的铸渗层。 而颗粒尺寸越小,则铸渗越难。 当SiC 颗粒尺寸小于180 μm 时,无法形成表面复合层。 Song 等[34]采用选择性激光熔覆(selective laser melting,SLM) 法制备了致密的纳米/微米SiC 增强铁基复合材料零件。 试验结果表明通过SLM 法制备的Fe/SiC 材料具备远高于纯铁的强度,其屈服强度为(302±11)MPa,极限拉伸强度可达(764±15)MPa。Chang 等[35]通过对SiC 颗粒及相应金属粉末的混合物进行放电处理,制备了Ti 涂层和Mo 涂层的SiC 颗粒,之后采用热压烧结法制备了SiC颗粒增强铁基复合材料,并对2 种不同涂层的复合材料进行了对比研究,其SEM 图像如图8 所示。 研究表明, 在改善SiC 增强铁基复合材料力学性能方面,Mo涂层SiC 颗粒要优于Ti 涂层颗粒,Mo 涂覆的SiC 颗粒与基体间增加的界面结合强度比Ti 涂覆的SiC颗粒与基体间增加的界面结合强度高138 MPa。

图8 SiC 颗粒增强铁基复合材料SEM 图像:(a)SiC 颗粒,(b)SiC 颗粒,(c)Ti 包覆的SiC 颗粒,(d)Ti 包覆的SiC 颗粒,(e)Mo包覆SiC 颗粒,(f)Mo 包覆SiC 颗粒[35]

Fig.8 SEM images of the polishing surfaces of the composites reinforced with different particles:(a)SiC particles,(b)SiC particles,(c)Ti-coated SiC particles,(d)Ti-coated SiC particles,(e)Mo-coated SiC particles,(f)Mo-coated SiC particles[35]

3 陶瓷/耐热铸铁复合铸造锭模的制备及应用

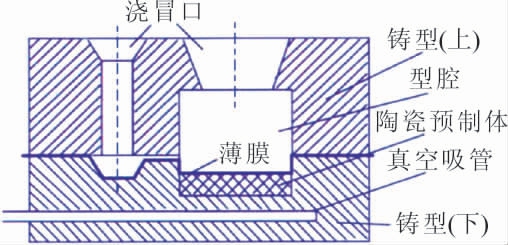

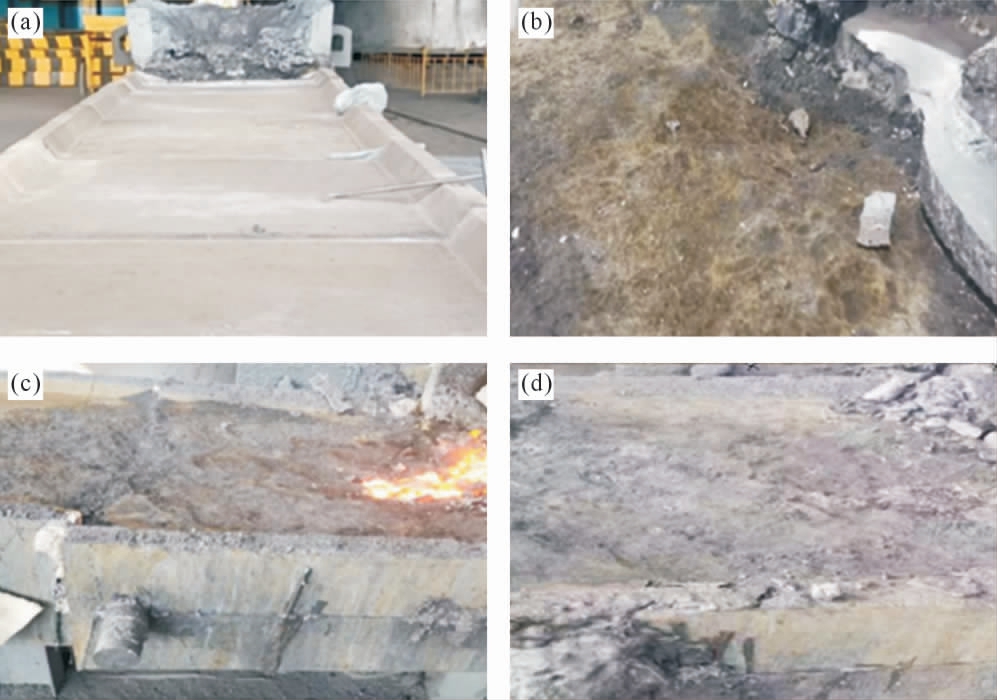

采用如图9 所示的真空负压铸渗法铸造工艺制备了陶瓷/灰铸铁复合锭模。其中陶瓷预制体的制备是关键,不仅要求其内部具有通孔结构,同时还要具有耐高温冲击强度, 即保证金属液铸渗时预制体不溃散。 较成熟预制体的制备方法主要有粉末冶金法和黏结剂法2 种,本文采用粉末冶金法,即混料-压制成形-烧结工艺。陶瓷复合锭模在某硅铁厂头模(头模是指承接浇包中金属液的铸模, 受到重力冲刷)的使用状况如图10 所示。

图9 陶瓷/灰铸铁复合锭模真空负压铸渗示意图

Fig.9 Schematic diagram of the vacuum infiltration process of the ceramic/grey cast iron composite ingot moulds

图10 陶瓷/ 灰铸铁复合锭模浇铸硅铁液熔损状况:(a)0 天,(b)23 天,(c)55 天,(d)70 天

Fig.10 The melt damage of the ceramic/grey cast iron composite ingot moulds in the casting of ferrosilicon liquids after different days:(a)0 day,(b)23 days,(c)55 days,(d)70 days

从图10 中使用状况可看出,经高温硅铁液冲刷70 天后,锭模表面复合层较为平整,没有出现影响脱模的熔损坑。 与行业内使用的耐热铸铁锭模相比(单面寿命25 天),陶瓷/灰铸铁复合锭模的抗熔损性能显著提高, 连铸机的轻量化设计和长周期连续运行成为可能。

4 结语与展望

当前颗粒增强铁基表面复合材料的研究主要集中于耐磨损性能方面,在抗高温熔蚀方面相对较少。 从硅铁复合锭模的初步试验结果可看出,铁基复合锭模表现出优异的抗热熔损性能,使用寿命是耐热铸铁锭模的3 倍。 因此将抗高温熔损性能作为铁基复合材料的研究方向, 深入探索增强颗粒类型、 尺寸与含量等因素对铁基复合材料的强化机理,优化制备工艺流程,精确铸造工艺参数,在不断提升抗熔损性能的同时, 尽可能地降低生产成本,使之能够实现产业化应用。

[1] 刘建伟,解念锁. 表面复合材料制备技术与应用[J]. 科技创新导报,2009(32):206.LIU J W,XIE N S.Preparation technology and application of surface composite materials[J]. Science and Technology Innovation Herald,2009(32):206.

[2] 袁昌伦,李炎,魏世忠,等. 铁基表面复合材料的制备技术及研究进展[J].热加工工艺,2009,38(1):35-38.YUAN C L,LI Y,WEI S Z, et al. Preparation technology and research development of Fe matrix surface composites[J].Hot WorkingTechnology,2009,38(1):35-38.

[3] TIAN W S,ZHOU D S,QIU F,et al.Superior tensile properties of in situ nano-sized TiCp/Al-Cu composites fabricated by reaction in melt method[J].Materials Science and Engineering:A,2016,658:409-414.

[4] ZHANG X,ZHONG L S,ZHAO N N,et al.General Process for In Situ Formation of Iron-Matrix Surface Composites Reinforced by Carbide Ceramic[J].Materials Science Forum,2016,852:467-471.

[5] 陈爱华,闫晨,孟志立. 铜基复合材料制备及研究新进展[J]. 中国冶金,2019,29(2):7-11.CHEN A H, YAN C, MENG Z L. Preparation and research progress of copper matrix composites[J].China Metallurgy,2019,29(2):7-11.

[6] 熊梓连. 激光熔覆铁基合金涂层温度场与流场数值模拟及组织性能研究[D].阜新:辽宁工程技术大学,2021.XIONG Z L. The study of microstructure and properties of laser cladding Fe-based alloy coating and numerical simulation of temperature field and flow field[D]. Fuxin: Liaoning Technical University,2021.

[7] 夏国峰. 铧式犁体表面激光熔覆铁基涂层制备及性能研究[D].济南:济南大学,2021.XIA G F. Preparation and properties of laser cladding iron-based coating on working surface of ploughshare[D].Jinan:University of Jinan,2021.

[8] VLADIMIR K, MARINA F, ALEKSANDR F. High-hardness carbide coatings and their production on X82WMoCrV6-5-4 steel using induction physical vapor deposition[J].Composite Structures,2022,281:115045.1-115045.11.

[9] ZAHEER B M, ZAFAR I, MUHAMMAD S, et al. Hybrid TiN-CCPN coating of AISI-201 stainless steel by physical vapor deposition combined with cathodic cage plasma nitriding for improved tribological properties[J].Journal of Building Engineering,2022,45:103512.1-103512.7.

[10] 董晓蓉,郑开宏,王娟,等. 铸造烧结法制备(Ti,W)C 表面增强铁基复合材料[J].铸造技术,2021,42(8):679-682.DONG X R,ZHENG K H,WANG J,et al. (Ti,W)C surface reinforced iron matrix composites by cast sintering technology[J].Foundry Technology,2021,42(8):679-682.

[11] 张凡,王丽阁,王恩泽,等. 陶瓷颗粒增强铁基复合材料制备技术综述[J].粉末冶金工业,2015,25(2):63-69.ZHANG F, WANG L G, WANG E Z, et al. A review of preparation techniques for ceramic particles reinforced iron matrix composites[J].Powder Metallurgy Industry,2015,25(2):63-69.

[12] 杨明,田琴,王肖赛.SHS 制备铁基陶瓷材料研究:2008 年全国冶金物理化学学术会议专辑(下册)[C]. 北京:《中国稀土学报》编辑委员会,2008.408-412.YANG M, TIAN Q, WANG X S. Research of iron-based ceramic composite prepared by SHS method:Special issue of 2008 national metallurgical physical chemistry academic conference(volume II)[C]. Beijing: Editorial Committee of Journal of the Chinese Rare Earth Society,2008.408-412.

[13] 刘江昊,傅正义,张金咏,等. 自蔓延高温合成法技术研究:复合材料:创新与可持续发展(上册)[C].北京:中国科学技术出版社,2010.440-443.LIU J H, FU Z Y, ZHANG J Y, et al. Study on the technology of self-propagating high-temperature synthesis: Composite materials:Innovation and sustainable development(volume I)[C]. Beijing:China Science Publishing&Media Ltd.,2010.440-443.

[14] 李文虎. 铸渗法制备金属表面涂层的研究现状与进展[J]. 热加工工艺,2009,38(17):17-20.LI W H. Current status and development of metal matrix surface coat by casting-infiltration[J].Hot Working Technology,2009,38(17):17-20.

[15] 王西,魏世忠,吴修德,等. 表面铸渗耐磨材料的现状及趋势[J].铸造,2018,67(1):24-27.WANG X,WEI S Z,WU X D,et al.Present situation and trend of surface cast-penetrated wear resistant materials[J].Foundry,2018,67(1):24-27.

[16] MA X, LI L F, ZHANG F, et al. Microstructure and wear characteristics of ATZ ceramic particle reinforced gray iron matrix surface composites[J].China Foundry,2018,15(3):167-172.

[17] 李祎超. 铁基耐磨表面复合材料组织与性能研究[D]. 石家庄:河北科技大学,2015.LI Y C.Research on microstructure and properties of the iron substrate resistant composite materials[D].Shijiazhuang: Hebei University of Science and Technology,2015.

[18] 周永欣,赵西成,吕振林,等. 铸渗法制备金属基表面复合材料的研究进展及应用[J]. 西安建筑科技大学学报(自然科学版),2006(5):668-673.ZHOU Y X,ZHAO X C,LU Z L.Research and application of using casting penetration technology to obtain metal matrix wear resistant surface composites[J].Journal of Xi'an University of Architecture&Technology(Natural Science Edition),2006(5):668-673.

[19] 于淑苗, 谭建波. 消失模铸造钢铁基表面复合材料的研究现状[J].铸造设备与工艺,2013(3):33-36.YU S M, TAN J B. Research progress on metal-matrix surface of lost foam cast composite material[J].Foundry Equipment&Technology,2013(3):33-36.

[20] 刘飞,蒋业华,岑启宏,等. 碳化钨颗粒增强铁基表面复合材料离心复合工艺[J].特种铸造及有色合金,2012,32(5):466-468.LIU F, JIANG Y H, CEN Q H, et al. Fabrication of WC particles reinforced iron matrix surface composites by centrifugal casting[J].Special Casting&Nonferrous Alloys,2012,32(5):466-468.

[21] SPRINGER H,APARICIO FERNANDEZ R,DUARTE M J,et al.Microstructure refinement for high modulus in-situ metal matrix composite steels via controlled solidification of the system Fe-TiB2[J].Acta Materialia,2015,96:47-56.

[22] 梁朝. 铁基/SiC 陶瓷复合材料的制备及其组织结构研究[D].太原:太原理工大学,2018.LIANG C.Research on preparation and microstructure of iron matrix/SiC ceramic composites[D]. Taiyuan: Taiyuan University of Technology,2018.

[23] 于春田,崔建忠,王磊. 金属基复合材料[M]. 北京:冶金工业出版社,1995:95-96.YU C T, CUI J Z, WANG L. Metal matrix composites[M]. Beijing:Metallurgical Industry Press,1995:95-96.

[24] 陈墨耕,王春生,魏绪树,等. 合金元素对TiC 与钢润湿性的影响[J].佳木斯工学院学报,1992,10(1):33-36.CHEN M G,WANG C S,WANG L P,et al.Effect of alloying elements on wettability between steel and TiC[J].Journal of Jiamusi Institute of Technology,1992,10(1):33-36.

[25] 樊少忠,钟黎声,付永红. 固相扩散反应制备TiC 致密陶瓷层增强灰铸铁基表面复合材料[J]. 热加工工艺,2016, 45(22):123-126,131.FAN S Z,ZHONG L S,FU Y H.Preparation of TiC dense ceramic layer reinforced gray cast iron matrix surface composite by solid phase diffusion[J].HotWorkingTechnology,2016,45(22):123-126,131.

[26] 肖利香.SHS 与V-EPC 结合制备TiC 颗粒增强表面复合材料及其性能研究[D].武汉:武汉科技大学,2017.XIAO L X.Study on Preparation and properties of TiC particle reinforced surface composites by SHS and V-EPC[D]. Wuhan:Wuhan University of Science and Technology,2017.

[27] 董虎林,包海萍,彭建洪.TiC 含量对铁基复合材料力学性能及耐磨性能的影响[J].金属学报,2019,55(8):1049-1057.DONG H L,BAO H P,PENG J H.Effect of TiC contents on mechanical properties and wear resistance of iron-based composites[J].Acta Metallurgica Sinica,2019,55(8):1049-1057.

[28] 田迎春,高平,张鸣一,等. 铸钢表面铸渗WC 颗粒材料界面与磨损性能的研究[J].铸造技术,2018,39(6):1173-1176.TIAN Y C, GAO P, ZHANG M Y, et al. Study on interface and wear properties of a cast steel material with WC particles cast-penetrating on the surface[J]. Foundry Technology, 2018, 39(6):1173-1176.

[29] ZHANG Z,CHEN Y,ZUO L,et al. The effect of volume fraction of WC particles on wear behavior of in-situ WC/Fe composites by spark plasma sintering[J].International Journal of Refractory Metals and Hard Materials,2017,69:196-208.

[30] 周玉成,魏世忠,徐流杰,等.Al2O3 颗粒增强钢铁基复合材料的研究进展[J].热加工工艺,2010,39(20):87-90.ZHOU Y C, WEI S Z, XU L J, et al. Research progress of Al2O3 particles reinforced steel based composite[J].Hot Working Technology,2010,39(20):87-90.

[31] 曹静,倪锋,魏世忠,等. 利用SHS- 铸造法制备Al2O3-Fe 表面复合材料的研究[J].热加工工艺,2009,38(5):8-9,13.CAO J,NI F,WEI S Z,et al.Study on preparation of Al2O3-Fe surface composite material by SHS-casting technology[J].Hot Working Technology,2009,38(5):8-9,13.

[32] 桑可正,郭吉,范力,等.SHS 铸渗法制备表面Al2O3-TiC 铁基复合材料[J].铸造技术,2014,35(10):2285-2288.SANG K Z, GUO J, FAN L, et al. Preparation of Al2O3-TiC Iron-based surfacecompositebySHSinfiltrationcasting[J].Foundry Technology,2014,35(10):2285-2288.

[33] 金汉,吕振林,周永欣,等.V-EPC 法制备SiC 颗粒增强铸铁基表面复合材料[J].铸造技术,2011,32(3):325-327.JIN H,LV Z L,ZHOU Y X,et al.Preparation of SiC particle reinforced iron-based surface composite material by V-EPC infiltration[J].Foundry Technology,2011,32(3):325-327.

[34] SONG B, DONG S, CODDET P, et al. Microstructure and tensile behavior of hybrid nano-micro SiC reinforced iron matrix composites produced by selective laser melting[J].Journal of Alloys and Compounds,2013,579:415-421.

[35] CHANG R, ZANG J, WANG Y, et al. Comparison study of Fe-based matrix compositesreinforced with Ti-coated and Mo-coated SiC particles[J].Materials Chemistry and Physics, 2018, 204:154-162.