水击泄压阀是预防水击危害发生的核心产品[1],常用于液体介质的长输储运行业中。 该类阀门具有泄放量大、压力高的特点[2-3]。 阀门在开启工作状态下需要瞬时开启,泄放大量超压介质,来确保整个管线的安全平稳运行。

水击泄压阀的使用介质通常具有腐蚀性,应用在中、高压工况下,公称压力达26 MPa 左右,公称通径超过150 mm, 因此对其承压性能比常规阀门要求更高。 为满足其瞬时排放能力要求,阀门通常被设计为3 个部分:前部、中腔、后部。由于这3 个部分功能不一致,因此结构设计上有所区分,进出口处的壁厚要求也不一致,为非均匀等壁厚阀体[4],这导致阀门的前部、中腔、后部3 个位置的壁厚存在较大差异,且中腔内部具有承压结构的特殊夹层,给传统常规铸造工艺带来更大困难。目前,国内外对于该类阀门铸造工艺研究文章甚少, 而相关领域铸造经验可借鉴性不强, 常用铸造工艺并不能完全适应该结构,一次性铸造通过率低。 因此,亟需对该类阀门的铸造工艺进行优化研究[5]。 本文使用MAGMA 铸造仿真软件对现有铸造工艺进行仿真, 并对浇注工艺系统及冷却工艺系统进行优化设计, 为后续进一步提高水击泄压阀阀体铸造工艺稳定性提供参考。

1 水击泄压阀缺陷产生原因分析

1.1 产品结构及原工艺方案

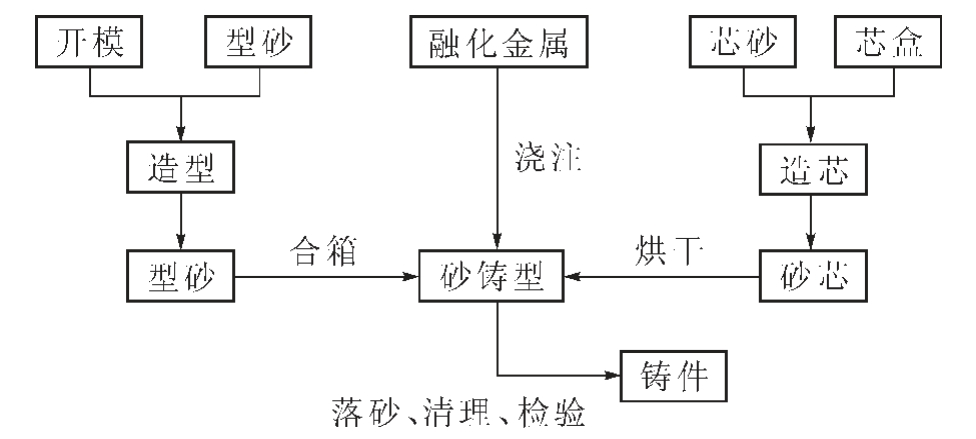

铸造工艺设计涉及零件本身工艺设计、浇注系统设计及补缩系统设计等内容。 目前水击泄压阀的铸造工艺包括图1 所示的几个部分。

图1 水击泄压阀铸造工艺

Fig.1 Casting process of the surge relief valve

如图1 所示,在铸造工艺中,浇注系统一般是由浇口杯、直浇口、横浇口、内浇口组成,引导金属液进入铸型型腔的通道。 补缩系统主要是指在铸件上补充液体的部分或在铸型型腔里放置冷铁,设置目的是在铸件凝固前防止缩孔等缺陷的形成。 浇注系统的设计包括浇注系统类型的选择、内浇口位置的选择及浇注系统各组元截面尺寸的确定。 浇注系统的设计直接影响到铸件的质量,合理设计浇注系统,可有效保证液态金属在最合适的时间范围内充满铸型,不使金属过度氧化,有足够的压力,并保证金属液面在铸型型腔内有必要的上升速度。 补缩系统设计也是铸造工艺中需关注的内容,若补缩工艺设计不合理则易引起各种类型的铸造缺陷, 如浇不足、冷隔、冲砂、夹渣、夹杂、夹砂等。

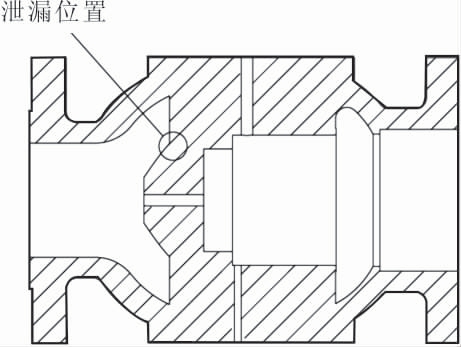

水击泄压阀结构特殊,如图2 所示,内部带有夹层,且在产品使用过程中,夹层需要长期承压,因此对阀门铸造工艺性要求很高。

图2 水击泄压阀结构示意图

Fig.2 Structural diagram of the surge relief valve

1.2 缺陷分析

在某批次公称压力为26 MPa,超级双相钢特材任务的铸件铸造过程中,铸件完成机加工阶段后进行壳体强度及气密试验[6],发现中腔出现无法保压的情况。使用微距显示器检测后发现,在阀体与筋板连接位置存在缩松缺陷,具体位置详见图3。

图3 水击泄压阀缺陷位置图

Fig.3 Defect location of the surge relief valve

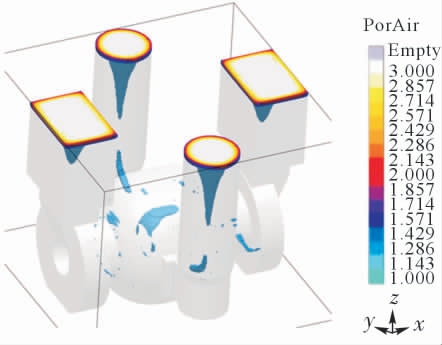

针对上述情况,采用MAGMA 铸造[7-8]仿真软件对目前铸造工艺进行模拟分析, 探究缩松发生的原因。 由MAGMA 铸造仿真软件的模拟仿真结果可知,现有铸造工艺下,阀体内腔存在多处缩孔、缩松缺陷,缺陷率达到约20%。 图4 中深色部位即表示缺陷易出现的位置。如图4 所示,筋板与内腔连接处缺陷最为严重,这与实际泄漏的位置对应一致,同时仿真结果显示其它位置也存在不同程度疏松的可能性,且分布分散,不易修补。 这是由于以下2 个原因:①浇注系统中浇冒口设计偏小。 阀体具有复杂的内腔结构, 浇注系统设计时浇冒口只能设置在2 个法兰、上下凸台4 个位置以方便固定,因此浇注通道受限,浇注料不能及时充满整个铸型[9-10]。 ②补缩系统设计未考虑充分。 此任务阀体公称压力达到26 MPa、壁厚超过45 mm, 且不同位置的阀体壁厚存在15 mm左右变化, 在浇注时极易造成浇注通道先冷却凝固[11-13],导致泄漏处补缩不充分,因此凝固时形成疏松缺陷。

图4 现有铸造工艺模拟情况

Fig.4 Simulation of the existing casting process

2 工艺优化及模拟分析

2.1 铸造工艺设计

针对目前铸造工艺中存在的问题, 设计3 个试验方案, 拟从增加浇注料流通性能及改变冷却速率方面提升工艺性能,并进行对比性试验研究。

(1)试验方案1 增加浇冒口数量和面积。原有工艺设计浇冒口位置是进口法兰、出口法兰、筋板顶部、筋板底部4 个位置。 现在出入口侧边增加一路连通冒口,将原有4 个浇冒口增加至5 个,来提高浇注料充满铸型的及时性,从而降低铸件缺陷率。

考虑初始方案出现缺陷类型主要是缩松缺陷,拟从扩大浇注冒口面积入手,进一步增强浇注料的流通性能,降低缺陷发生。 兼顾本次铸造阀体是超级双相钢材质,这种材料在铸造时是具有一定难度的。 这是因为双相钢的含N 量较高[14-15],金属凝固时,N 的溶解度降低,所以,会在铸造过程中析出气体,因此铸件很容易出现气孔。 从控制上来说,需要进行优化工艺,因此冒口也不可设置太大。 综上所述,将冒口面积增加10%,在满足流通面积的同时,也能保证铸件良好的铸造质量。

(2)试验方案2 在阀门中腔放置冷铁。 这个工艺方案是为加速内腔的冷却凝固速率。 由于金属液在进入到夹层过程中的会出现先后不同步的冷却问题,如,在阀门上下加浇冒口设计后,由于筋板厚度比内腔薄,导致在流动过程中其冷却速度会比内腔快,因此铸件内腔的补缩设计尤其重要。 在内腔位置放置冷铁,可以有效补偿铸件在凝固过程中产生的液态和凝固态的体收缩量,从而避免由于冷却顺序带来的内腔缩松缺陷。

(3)试验方案3 增加浇冒口数量和面积的同时,在阀门中腔放置冷铁。 从增加浇注料流通性能及改变冷却速率两个方面同步提升工艺性能。

2.2 模拟分析

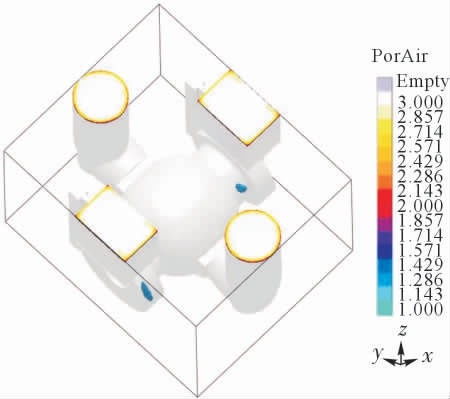

针对上述3 种不同工艺,使用MAGMA 铸造仿真软件进行铸造工艺仿真,结果如图5~7 所示。图5为试验方案1 仿真结果,可以看出,该铸造工艺下,铸件中中腔部位仍存在约10%的铸造缺陷,这是因为虽然增加了浇冒口的数量和面积,扩大了浇注料的流通通道,金属液在进入到夹层过程中仍然出现了先后不同步的冷却问题,导致中腔依然存在补缩不及时,进而引发了中腔缺陷问题的产生。

图5 试验方案1 仿真结果

Fig.5 Simulation results of test scheme 1

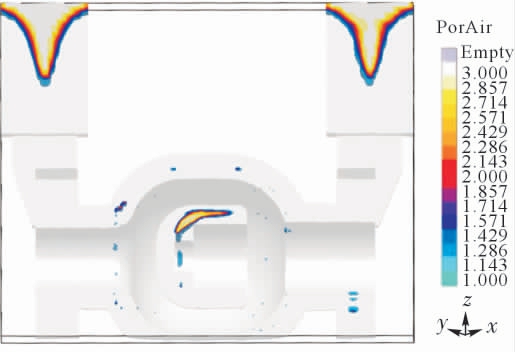

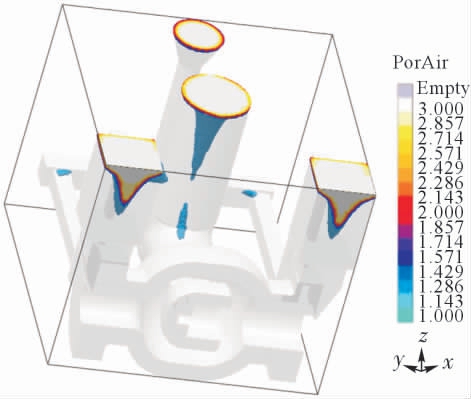

图6 为试验方案2 仿真结果,如图所示,此次缺陷未发生在阀门中腔,仅出现在进出口法兰的位置。这是由于中腔冷铁的放置, 有效补偿铸件在凝固过程中产生的液态和凝固态的体收缩量, 从而避免由于冷却顺序带来的内腔缩松缺陷, 但进出口浇注系统的流通能力没有得到实质改善, 因此浇注料充满铸型的及时性问题并没有得到完全解决, 在阀壳体上仍然存在约10%的缺陷。

图6 试验方案2 仿真结果

Fig.6 Simulation results of test scheme 2

图7 为试验方案3 仿真结果, 阀门本体上没有缺陷,与原铸造工艺方案相比,缺陷率下降约20%,大幅提升了铸件的承压能力。 这是由于试验方案3在增加浇冒口数量和面积的同时, 在阀门中腔放置冷铁。 从增加浇注料流通性能及改变冷却速率2 个方面同步提升工艺性能, 从而保障了阀体的铸造成功率。

图7 试验方案3 仿真结果

Fig.7 Simulation results of test scheme 3

2.3 试制总结

按照试验方案3 的改进工艺进行铸件试制。 试制一炉批6 件阀体,未发生打压泄漏的问题。 同时,对进出口法兰位置按照ASME B16.34 标准进行100%射线探伤,探伤使用IR192 装置,透照方式是单壁单影, 显影条件为5 min/20 ℃, 曝光时间是3~10 min。 在阀体长期承压的进出口法兰及脖颈位置进行射线探检测,如图8 所示,结果显示符合标准要求。

图8 射线探伤阀体

Fig.8 RT testvalve body

将试验方案3 进行工艺定型,阀门组装后图片如图9 所示。 在小批量试制成功后,大批量试制生产16 炉批阀体,每炉6 台阀门,全部一次性通过水压试验检验及射线检测,水击泄压阀铸件一次性通过率大幅提升。

图9 阀门装配图

Fig.9 Valve assembly drawing

3 结论

(1)针对现有高压特材铸件,MAGMA 铸造仿真结果显示,现有铸造工艺下,阀体内腔存在多处缩孔、缩松缺陷,缺陷率达到约20%。

(2)从增加浇注料流通性能及改变冷却速率2 个方面同步优化,MAGMA 铸造仿真结果显示,优化后基本可消除内腔缺陷, 缺陷率下降约20%,大幅提升了铸件的承压能力。

(3)按照改进后工艺进行铸件试制,未发生打压泄漏的问题。 同时, 对进出口法兰位置按照ASME B16.34 标准进行射线探伤,探伤结果符合标准要求。

[1]王姣姣,汤彬,马运,等.以精密铸造与木工实践教学为例融合工程实践教学资源的探索与研究 [J].铸造技术,2019, 40(11):1226-1229.

[2]严大凡.输油管道设计与管理[M].北京:石油工业出版社,1986.

[3]刘洋,刘威.水击泄压阀在成品油管道的应用[J].价值工程,2012,31(25):64-65.

[4]路胜.管道水击压力测试技术研究[J].流体工程,1993,21(5):29-32.

[5]吕云琪,马运安,何亚峰.复杂腔体铸造成形预测及工艺方法研究[J].机械设计与制造工程,2020,49(5):117-120.

[6]GAO X,ZHAO Y T,KAI X Z,et al.Characteristics on microstructure and mechanical performances of 6111Al influenced by Ce-containing precipitates[J].Journal of Rare Earths,2022(1):153-160.

[7]ZHENG Q J,ZHANG L L,JIANG H X, et al.Effect mechanisms of micro-alloying element La on microstructure and mechanical properties of hypoeutectic Al-Si alloys[J].Journal of Materials Science&Technology,2020(12):142-151.

[8]邢小颖,汤彬,马运,等.精密铸造实践课程混合式教学模式改革探索[J].铸造技术,2021,42(6):544-546.

[9]宋静思,王婷,李秀章,等.一种大型真空精密铸造炉结构布局的研究[J].真空,2021,58(2):31-36.

[10]苏羽平.熔模精密铸造小铸件生产用新型板状浇注系统[J].机械工人,2005(10):54-56.

[11]汪学阳,黄志垣,廖仲杰,等.高真空压铸铝合金减震塔工艺开发及应用[J].特种铸造及有色合金,2018(8):210-216.

[12]娄延春.中国机械工程学会铸造专业学会,铸造手册[M].北京:机械工业出版社,2021.

[13]陆文华.铸铁及其熔炼[M].北京:机械工业出版社,1981.

[14]郑志伟,陈荣发,赵玉宝,等.高碳当量合金铸铁制动盘的研究[J].铸造,2016,65(5):470-472.

[15]王有超,黄帅,历长云,等.铬钼铜合金灰铸铁气缸套的铸造工艺及力学性能研究[J].热加工工艺,2016,45(5):78-80.