叶轮是风机上的核心部件,装配在缸体上通过不停旋转做功,这就需要叶轮在材质方面满足高强度耐高温的特点[1],由于是动力部件需要做动平衡实验,在结构方面要求铸件对称壁厚均匀[2]。 叶轮属于厚大球铁铸件,铸件主要壁厚25 mm,两端及中心筋板位置壁厚80 mm, 铸件壁厚分布不均匀,热节分布较为复杂, 此外铸件整个外轮廓面需全身加工,不允许有任何铸造缺陷,使其成为铸造工艺难点[3]。

目前国内外铸造生产企业普遍采用平做立浇工艺方案生产,该方案充型平稳,铸件排气和排渣效果好,铸件压头高压力补缩效果好,同时凝固收缩时有顶面冒口补缩, 铸件质量稳定性高, 但是生产效率低,铸件跑火风险大、生产成本高[4]。 随着叶轮需求量不断增加,能够低成本高效率生产叶轮迫在眉睫。本文创新性采用平浇方案,极大解决了生产成本高、生产效率低及铸件跑火等问题, 但是需要克服平浇工艺方案中铸件的缩松和夹渣问题。 铸造中大平面朝上不利于排杂,故选择铸造工艺方案时,通常避免大平面朝上[5]。

本文通过调整浇注方案,观察不同工艺对叶轮铸造缺陷的影响,以及突破传统工艺方案,从夹杂的源头出发, 通过控制铁液的纯净度和型腔清洁度,尽可能地减少夹杂的产生,以实现解决大平面夹杂的目标。

1 实验材料与方法

1.1 实验材料

选用QT450-12 作为叶轮材质, 铸件轮廓尺寸为1 450 mm×850 mm×380 mm,重1 215 kg,要求铸件进行超声探伤(UT)和磁粉探伤(MT),加工后不能存在肉眼可见的外观缺陷。

1.2 实验方案

本文通过将模具的平做立浇方案调整为平做平浇工艺方案,以避免合箱后砂箱翻转,提高合箱效率,避免翻转中砂掉落型腔引起夹砂问题以及立浇产生涨箱跑火问题; 通过提高铁液和型腔清洁度、包含底注式浇注系统、安放过滤片、内浇道采用陶管、型腔局部虚砂清理等措施,解决铸件大平面夹砂和夹渣问题。

采用MAGMA 凝固模拟软件,模拟铸件缩松分布场[6]。 根据缩松分布,进一步调节冷铁和冒口的布置以解决铸件缩松缺陷[7]。 无损检测采用超声探伤及磁粉探伤, 探伤要求如下:UT (DIN EN 12680-1 Grade 1)及MT(DIN EN 1369 Grade SM 3)合格,加工面无缩松缺陷。

2 实验结果与分析

2.1 平做立浇工艺方案

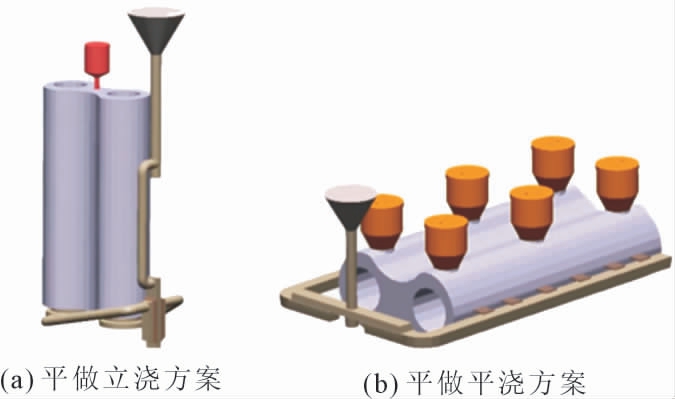

平做立浇工艺方案如图1(a)所示,该方案采用底注式浇注系统,内浇道为圆环形,通过芯头皮缝进水,优点是铸件充型平稳,排气和排渣效果好,铸件压头高压力补缩效果好,同时凝固收缩时有顶面冒口补缩,铸件质量稳定性高,目前大部分铸造厂使用该工艺方案进行叶轮生产[8]。 虽然该工艺方案有利于保证产品质量, 但是在实际生产中合箱操作难度大,容易造成错箱问题,需要一次性投入专用砂箱,生产成本高;同时,由于立浇工艺浇注静压头高,铸件在石墨化膨胀过程中涨箱力大, 造成浇注中经常出现跑火问题[9]。

图1 叶轮两种工艺方案图

Fig.1 Two process schemes of the impeller

2.2 平做平浇工艺方案

平做平浇工艺方案如图1(b)所示,该方案是中注式浇注系统,内浇道从分型面多点进水,该方案合箱操作方便,铸件浇注中跑火概率低,无需投入专用砂箱,具有生产成本低、生产效率高等优点[10]。 虽然平浇工艺生产方便, 但是铸件大平面朝上容易造成铸件顶面夹渣缺陷[11]。尽管在该工艺方案中,冒口能起到补缩作用, 但是由于铸件结构壁厚不均匀等特点,局部位置单靠冒口不能完全解决缩松问题[12]。

2.3 工艺方案优化研究

采用平浇工艺方案虽然能极大地降低生产成本,提高生产效率,但需要解决叶轮大平面夹杂和铸件局部分散缩松问题,具体措施如下:

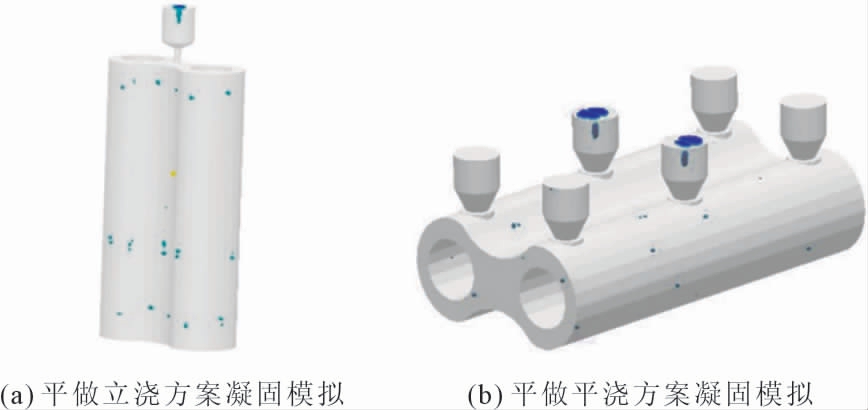

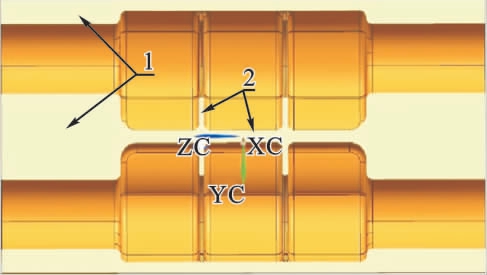

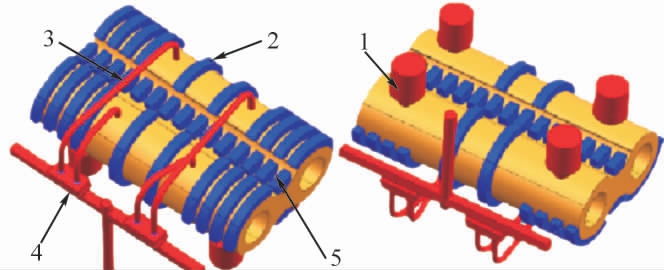

(1)解决叶轮局部位置分散缩松问题 首先分析2 种工艺方案的凝固模拟缩松分布,如图2 所示。其中图2(a)为平做立浇工艺方案凝固模拟缩松分布,图2(b)为平做平浇工艺方案凝固模拟缩松分布。通过凝固模拟缩松分布发现, 铸件产生缩松缺陷的位置为筋板部位和铸件厚大部位[15],具体如图3 所示,其中图3 中标记1 为铸件筋板部位,标记2为厚大部位;其次,针对凝固模拟结果,做工艺优化调整, 着力解决叶轮局部缩松缺陷问题。 具体为:①在铸件盖箱面厚大部位增加4 处保温冒口,对铸件厚大部位进行补缩,如图4 标记1 所示,其中保温冒口为ϕ200 mm×200 mm, 冒口颈为ϕ100 mm×50 mm;②铸件厚大部位和铸件筋板部位安放冷铁对铸件激冷,减少缩松倾向,如图4 标记2 和标记5 所示; ③采用低温快浇方案, 选择ϕ40 mm 陶管增加内浇道截面面积, 降低浇注时间(由45 s 降低至30 s),降低浇注温度(由(1 360±10)℃降低至(1 330±10)℃)。 优化后的工艺方案如图4 所示。

图2 叶轮两种工艺方案凝固模拟缩松分布

Fig.2 The shrinkage distribution of solidification simulation in two impeller process schemes

图3 叶轮结构厚大部位和筋板部位

Fig.3 The thick part and stiffened part of the impeller structure

图4 叶轮优化工艺方案

Fig.4 Optimized process plan of the impeller

(2)解决大平面夹杂问题 夹杂是夹砂和夹渣的混合物, 主要是来自型腔内或浇注系统的散砂和铁液中的氧化渣,工艺上从控制夹杂源头出发,提高铁液的纯净度和型腔的清洁度。 提高铁液的纯净度的方法有:①控制出铁到浇注时间减少氧化渣产生,时间控制在10 min 内;②浇注前浇包铁液表面放一块石棉,可吸附铁液表面氧化渣,减少浇包铁液渣进入浇口盆;③浇注时,浇口盆铁液面高度达到浇口盆总高度2/3 以上时再拔堵头, 使铁液充分静止便于浇口盆渣上浮;④内浇道前安放过滤片,对进入型腔的铁液起到过滤和挡渣作用,如图4 标记4 所示,过滤片规格为120 mm×75 mm×20 mm,数量为8块;⑤内浇道面积增大,降低浇注时间(由45 s 降低至30 s),减少铁液型腔内二次氧化渣,如图4 标记3 所示,陶管的直径选择ϕ40 mm。

主要采取如下措施来提高型腔清洁度:①对型腔局部虚砂或尖角砂,合箱前清理打磨,以免浇注中带入铁液[13];②内浇道采用陶管,降低浇注中浇道冲砂带入型腔的风险,如图4 标记3;③采用底注式浇注系统,如图4,铁液自下而上冲型平稳,即使铁液中有氧化渣或型腔内有散砂也容易上浮通过冒口出气片等溢流排出[14]。

2.4 新工艺验证情况

采用优化后的工艺验证,进行“1+2+4”共3 批次实验,对实验件进行MT、UT 探伤,均满足客户技术要求。 实验件加工后的铸件外观无任何铸造缺陷,成功完成样件交付,目前该工艺实验批量生产,铸件加工成品如图5 所示。

图5 叶轮加工成品Fig.5 Finished impeller

3 结论

(1)优化冷铁和冒口的底注式平浇工艺方案,能很大程度上解决叶轮的缩松、渣缺陷、铸件跑火等问题。

(2)凝固模拟能够在理论上进行验证铸件缩松情况,减少实际生产过程中的废品损失。

(3)单独冒口工艺方案不能完全解决叶轮缩松问题,需要结合使用冷铁工艺方案。

(4)解决叶轮夹杂问题,需要从多方面控制铁液的纯净度和型腔清洁度。

[1]杨思一,丛建臣,孙海涛,等.高强度高韧性球墨铸铁曲轴铸造技术[J].现代铸铁,2011,31(6):39-42.

[2]李弘英,赵成志.铸造工艺设计[M].北京:机械工业出版社,2005.

[3]焦高俊.高强度球铁铸造工艺改进[J].铸造技术,2011,32(2):152-155.

[4]邓家银.叶轮铸造工艺的探讨[J].铸工,1981,3:58.

[5]王文清,李魁盛.铸造工艺学[M].北京:机械工业出版社,1998.

[6]支龙,巩红涛,杨小建,等.叶轮铸造过程数值模拟及工艺改进[J].热加工工艺,2019,48(19):76-78.

[7]魏兵,袁森,张卫华.铸件均衡凝固技术及其应用[M].北京:机械工业出版社,1998.

[8]李坤.一种叶轮成型工艺[P].中国专利,CN110551940A, 2019-12-10.

[9]吴德海.球墨铸铁[M].北京:中国水利水电出版社,2006.

[10]李伟,林楠,田佳莹.叶轮制造工艺方案研究[J].内燃机与配件,2016(10):63-64.

[11]曹文龙.铸造工艺学[M].北京:机械工业出版社,1989.

[12]王伟民.大型球铁铸件浇冒口设计原理[J].铸造工程,2010(2):16-19.

[13]毛永涛,伍启华,厉运杰,等.铸件夹砂缺陷原因分析及对策[J].铸造设备与工艺,2018,3:41-43.

[14]刘晶峰,尤芳怡,戴秋莲.底注式浇注系统仿真分析[J].铸造技术,2012,33(12):1431-1433.

[15]张军.厚大断面球铁件叶片承缸均衡凝固工艺[J].铸造技术,2005,26(9):833-834.