铜合金是高铁接触线的材料之一[1]。 为更好地提高铜及其合金的综合性能,研究者常在铜合金中加入适量微量元素,而不同的微量元素对合金的影响机制及效果不同。 如添加适量Si以在合金中起到脱氧净化和提高流动性的作用;加入适量P 可起到固溶强化的作用;加入适当的Ce,可去除杂质、净化合金基体,显著提高合金的力学和化学性能[2]。 Mg具有比强度、比刚度高,导热导电性能好等优点,并具有很好的电磁屏蔽、 阻尼性、 减震性及切削加工性。 铜添加微量镁元素后,可提高材料的力学性能[3-4],且对铜的导电性影响较小;此外,由于镁对铜有脱氧作用,还能提高铜的高温抗氧化性[5]。 Cu-Mg合金由于具有良好的导电导热性, 被广泛应用于电气化铁路接触导线[6]、电车线、飞机天线中[7-9]。

目前,关于Cu-Mg 合金,国内外学者已展开相关研究。Cu-Mg合金接触线的制备中,纯铜添加镁元素会大幅增加铜镁合金的抗拉强度[1],但Mg含量多维持在0.4%左右,且多采用特殊加工手段以兼顾铜合金高强度、高导电性的重要性能[10]。随着高铁速度的不断提升, 对接触线材料的性能也有了更严格的要求, 而目前对于高Mg含量铜合金的热变形性的研究相对较少。 铜镁接触线最早是德国为开发时速330 km的Re-330型接触线网而研制的[11],其对铜镁合金的熔炼和加工成形的技术水平要求高, 同时在生产合金时要控制镁含量。 吴成三[12]研究铜镁合金发现,如果镁含量过高,铜镁合金的铸造性能差,合金流动性降低, 同时会影响合金的冷加工性能;但若镁含量太低,又无法最大限度发挥镁的固溶强化作用,导致铜镁合金达不到强度要求。Maki等[13]对比几种固溶强化铜合金的综合性能,发现Mg元素可明显提高固溶类铜合金的强度,同时利用这种强化手段和方法,合金也可具有良好的延展性和弯曲性能。

本文以镁含量15%的铜镁中间合金和电解铜为原料,在不同压强下制备含镁1%的铜镁合金,研究不同镁含量对铜镁合金抗拉强度和伸长率的影响。

1 实验材料与方法

镁是一种非常活泼的金属元素,其熔点比铜低434 ℃,密度约为铜的1/5,沸点为1 170 ℃,与铜合金的熔炼温度接近。 如果采用在熔融的铜液中直接添加金属镁的方式,在高温下,镁极易燃烧和挥发,不仅影响其在铜中的吸收率,使铜合金中镁含量难以准确控制,而且产生大量的氧化渣,混入铜熔体,严重降低产品质量[14]。因此,生产高品质铜镁合金的关键之一是解决如何在铜熔体中添加镁元素的问题[15]。镁在熔铸过程中是难以连续稳定控制的元素,实际应用的铜镁合金,镁含量一般小于1%,过高则压力加工性能急剧变坏, 且合金只能加工硬化,不能热处理强化[16]。

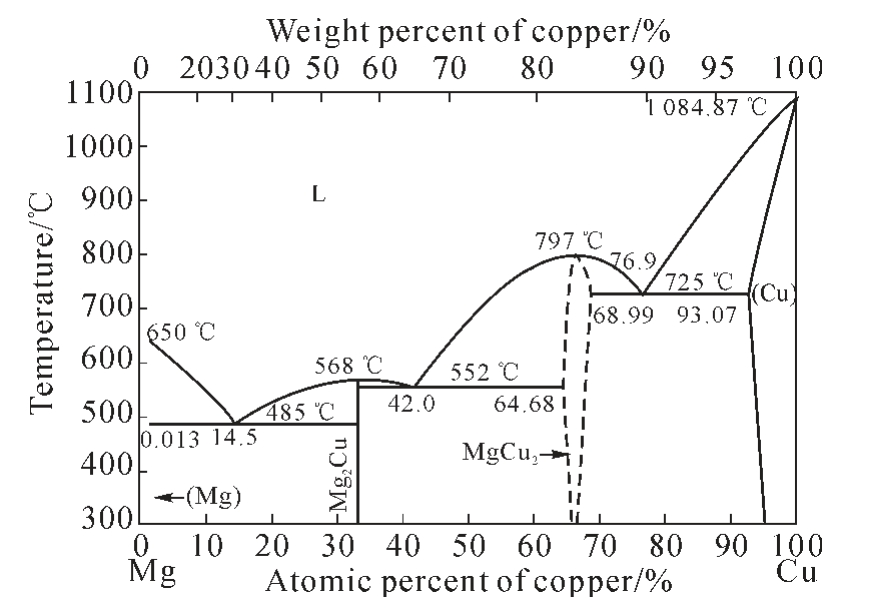

图1为Cu-Mg相图。可以看出,Mg在Cu中的溶解度随温度下降而减少, 在共晶温度722 ℃时极限溶解度为3.3%。 含2.5%~3.5%(质量分数)Mg的铜合金可通过MgCu2相(γ相)沉淀而产生时效强化,但γ相是一种硬脆相, 合金的加工成形性能随γ相的增加而急剧下降, 因此有实际应用意义的Cu-Mg合金镁含量不大于1%[17]。 Mg含量过高则降低铸造质量以及冷加工的性能,太低则达不到所设计的强度。 本实验设计的Mg含量范围为0.4%~1.0%。

图1 铜镁合金相图

Fig.1 Phase diagram of copper magnesium alloy

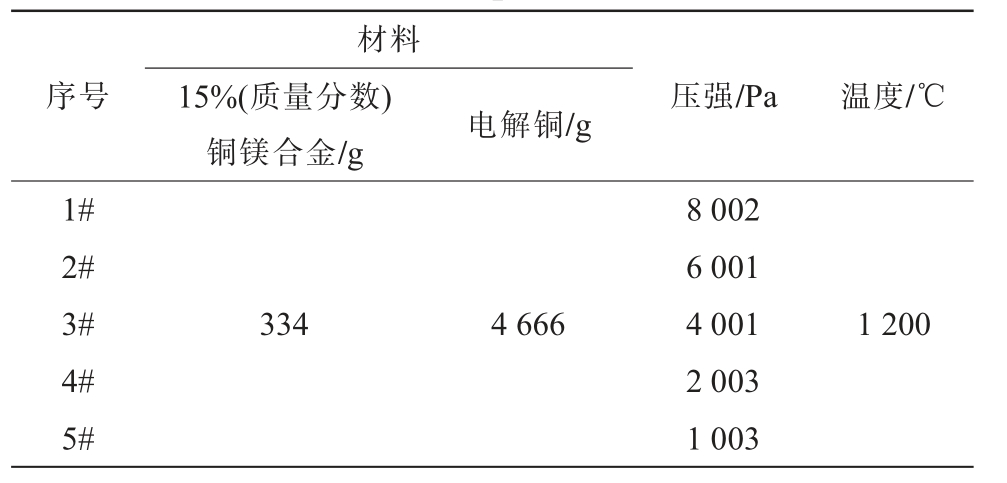

实验所采用设备为真空熔炼炉、热电偶,辅助工具为石墨棒和浇注模具等,原料为15%(质量分数)铜镁合金、电解铜、打渣剂、精炼剂和覆盖剂。 按比例计算15%(质量分数)铜镁合金、电解铜,称取后放入真空熔炼炉中,原料表面添加一层履盖剂。 盖上真空熔炼炉盖并抽真空。 真空到达实验要求后,加热熔化测温,温度达到1 200 ℃左右,用石墨棒充分搅拌,静置,分别加入打渣剂和精炼剂,除渣出炉浇注,分别取样进行X射线荧光光谱(XRF) 成分分析、XRD、SEM分析。 分组实验如表1所示。

表1 不同压强制备Cu-Mg 合金分组实验

Tab.1 Grouping experiment of Cu-Mg alloy prepared by different pressures

材料序号15%(质量分数)铜镁合金/g 电解铜/g 压强/Pa 温度/℃1#8 002 2# 6 001 3# 4 001 4# 2 003 5# 1 003 334 4 666 1 200

2 实验结果及讨论

2.1 不同压强对Cu-Mg合金成分影响

为了使检测结果接近制备的铜镁合金成分,采用多点取样法,四周4点和中间1点,同时采用两面取样,如图2所示。 表2为不同压强下的镁含量。 可以看出,铜镁合金中镁含量随着压强的增大而减小,压强越大, 空气中氧含量相对较高, 镁与氧结合机率增大,镁的损失量增大,与铜结合的镁就会减小,因此铜镁合金中镁含量受压强影响, 其本质是受空气中氧含量的影响。

表2 不同压强条件制备合金的镁含量

Tab.2 Magnesium content of alloys prepared under different pressure conditions

压强/Pa 8 002 6 001 4 001 2 003 1 003 w(Mg)/% 0.56 0.62 0.65 0.70 0.76

图2 铜镁合金成分检测的取样位置图

Fig.2 Sampling location map for composition detection of copper magnesium alloy

2.2 Mg含量对Cu-Mg合金力学性能影响

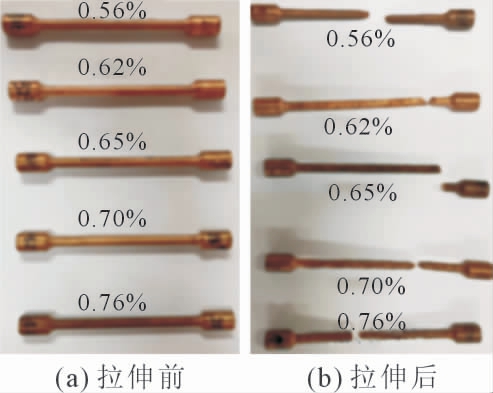

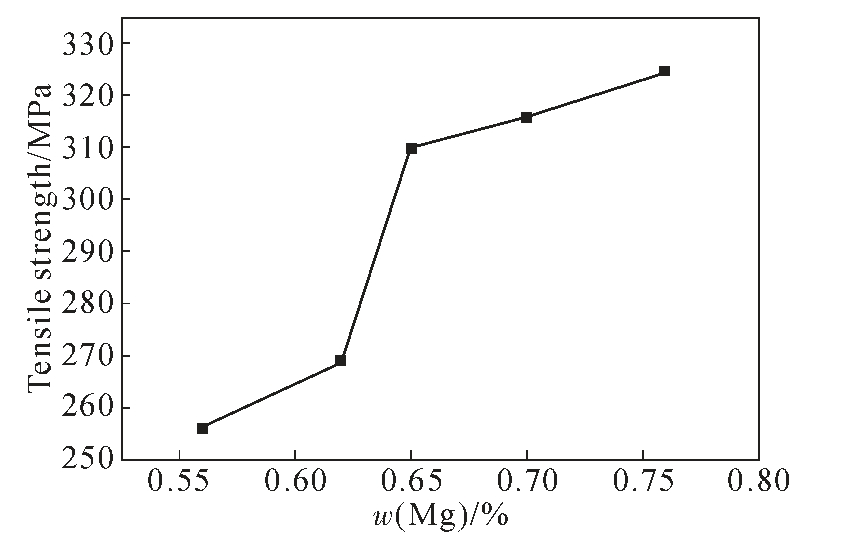

图3~4分别为拉伸前和拉伸后的铜镁合金试样对比及抗拉强度随镁含量变化曲线图。表3为不同成分合金的抗拉强度和伸长率。 可以看出,铸态下铜镁合金抗拉强度随镁含量的增大而增大,与实验预期相符。 纯铜抗拉强度在220~270 MPa,和纯铜处理工艺有关。 实验制备的铜镁合金抗拉强度最低为256 MPa,最高为324 MPa,添加镁后,铜镁合金抗拉强度得到明显提升,从而解决了纯铜抗拉强度低的问题。

表3 不同镁含量铜镁合金的抗拉强度和伸长率

Tab.3 Tensile strength and elongation of copper magnesium alloys with different magnesium contents

?样品号 w(Mg)/% 抗拉强度/MPa 伸长率/%1# 0.56 256.27 31.42 2# 0.62 268.88 30.52 3# 0.65 309.90 30.50 4# 0.70 315.78 27.70 5# 0.76 324.62 22.50

图3 不同镁含量铜镁合金拉伸试样图

Fig.3 Tensile test samples of copper-magnesium alloys with different magnesium contents

图4 铜镁合金抗拉强度随镁含量变化曲线图

Fig.4 The variation of tensile strength of copper-magnesium alloys with magnesium content

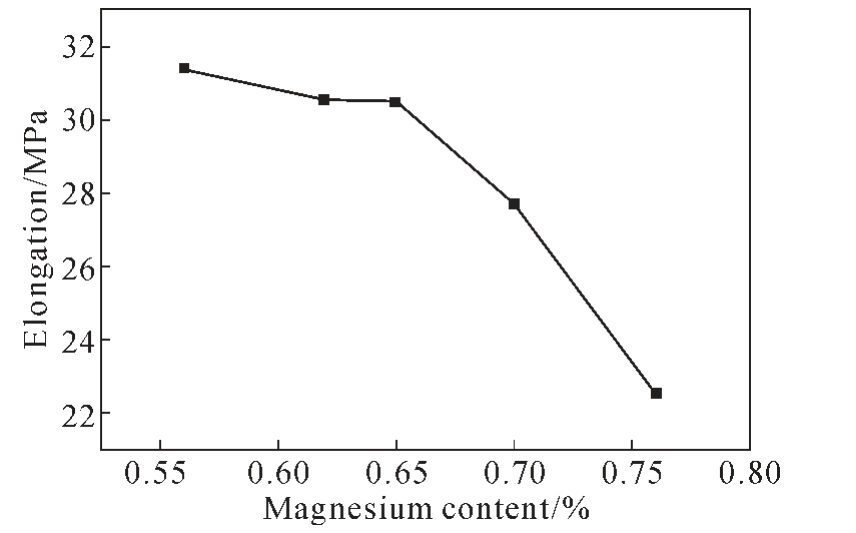

铸态铜镁合金伸长率随着镁含量的增加而减小,如图5所示,镁含量少意味着铜的纯度相对高,金属纯度高,其延展性更好,而抗拉强度相对较低,与预期目标符合。

图5 铜镁合金伸长率随镁含量变化曲线图

Fig.5 Curve of variation of elongation of copper-magnesium alloy with magnesium content

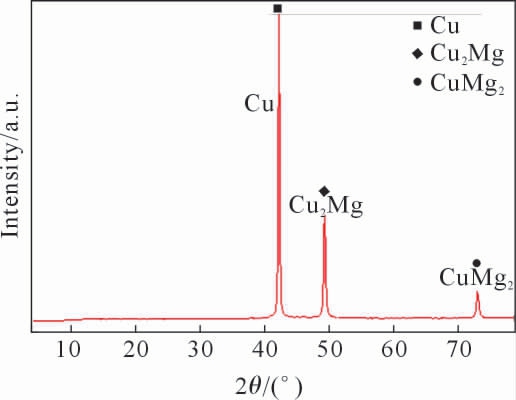

图6为Mg含量为0.56%时Cu-Mg合金XRD图。可以看出,铜镁合金化后,形成CuMg2和Cu2Mg合金化合物。 Mg有限固溶于铜,通过Mg元素溶入铜基体中形成固溶体,产生晶格畸变,对位错运动产生阻碍的作用以提高合金强度。 Cu-Mg合金的镁含量不到1%,Cu-Mg合金无时效作用, 只能通过冷加工强化同时,Mg可作为铜的脱氧剂进行使用, 对提高Cu的高温抗氧化性也是有益的。

图6 Mg 含量为0.56%Cu-Mg 合金XRD 图

Fig.6 XRD patterns of different phases of Cu-Mg alloy

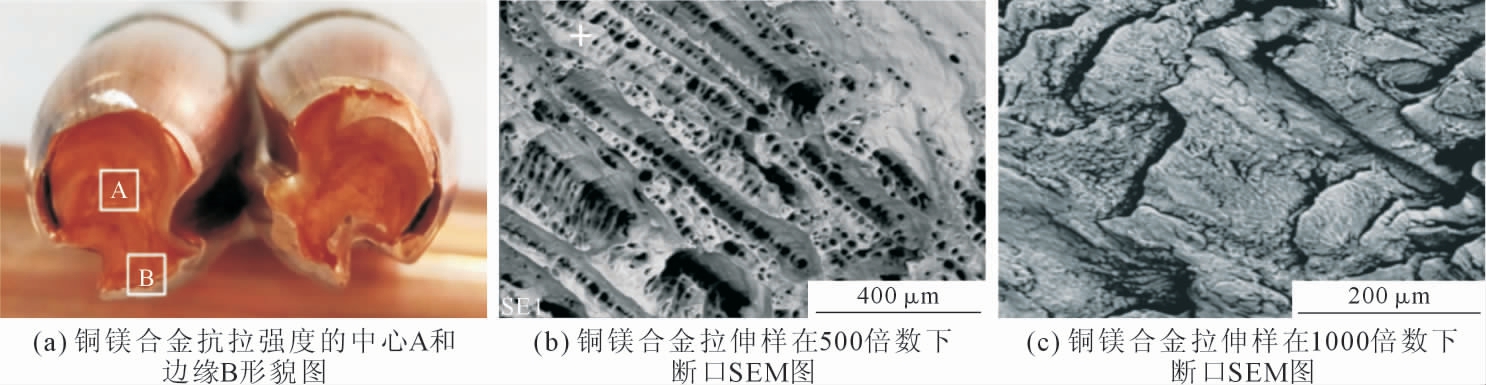

2.3 Cu-Mg合金断口分析

图7为Cu-Mg合金拉伸断口形貌。 可以看出,拉伸断口出现了明显分层缺陷。 对图7(a)抗拉强度样的中心A和边缘B进行形貌观察。如图7(b)所示,拉伸断口中心呈现韧性断裂特征, 韧窝数量众多且韧窝较深,显示Cu-Mg合金具有较好的塑形性质;分层缺陷发生在样品边缘,如图7(c)所示,分层处断裂形貌呈台阶状,断裂壁光滑,呈脆性断裂趋势。

图7 铜镁合金在不同放大倍数下断口SEM 图

Fig.7 SEM of fracture of Cu-Mg alloy at different magnification

3 结论

(1)本试验在真空感应炉不同压强(真空度)下制备铜镁合金中镁含量随着压强的减小, 镁含量从0.56%增加到0.76%,增加了35.7%,说明不同压强对合金中镁含量影响较大。在Cu-Mg合金制备中,控制镁含量关键之一是控制压强值。

(2)微量Mg有限量固溶于铜中,且主要以Cu2Mg和CuMg2 2种物相存在于铜基体中。

(3)Cu-Mg 合 金 随Mg 含 量 从0.56% 增 加 到0.76%,其抗拉强度从256 MPa增加到324 MPa,增加了26.5%,说明Mg有限固溶于铜,对Cu-Mg合金起固溶强化作用;随着镁含量增加,其合金的伸长率降低。

[1]胡景奕,万健.高速铁路用铜合金接触线材料及其加工工艺[J].有色冶金,2011,27(4):41-43.

[2]赵艳君,蒋长标,武鹏远,等.含稀土高镁铝合金热变形行为研究[J].中国稀土学报,2017,35(3):368-376.

[3]蒋月月,王昭东,邓想涛.微量稀土Ce对中碳微合金钢连续冷却转变行为的影响[J].金属热处理,2017,42(12):57-60.

[4]朱承程,马爱斌,江静华,等.ECAP及后续退火对Cu-Mg合金组织与性能的影响[J].中国有色金属学报,2013,23(5):1331-1337.

[5]邱正晓.铜镁合金接触线的工艺创新及技术优势分析[J].铁道建筑技术,2015(9):99-102.

[6]胡勇,饶丽,黎秋萍.稀土Ce含量对AZ91D镁合金组织和性能的影响[J].材料热处理学报,2014,35(4):121-126.

[7]杨吉春, 杨昌桥.铈对IF钢热变形行为的影响[J].中国稀土学报,2014,32(3):346-353.

[8]赵瑞龙,刘勇,田保红,等.纯铜的高温变形行为[J].金属热处理,2011,36(8):17-20.

[9]邱正晓.铜镁合金接触线的工艺创新及技术优势分析[J].铁道建筑技术,2015(9):99-102.

[10]HAN K, WALSH R, ISHMAKU A, et al.High strength and high electrical conductivity bulk Cu[J].Philosophical Magazine, 2004,84(34):3705-3716.

[11]牛玉英,宋宝错,刘元文.银铜合金接触线新工艺的研究[J].中国铁道科学,2005,13(3):99-103.

[12]吴成三.铜镁合金的高强接触线[J].铁道工程学报,1996(4):104-109.

[13]MAKI K,ITO Y,MATSUNAGA H,et al.Solid-solution copper alloys with high strength and high electrical conductivity[J].Scripta Materialia,2013,68(10):777-780.

[14]张强.高速铁路用铜镁接触线的引进与自主创新[J].铁道机车车辆,2009,29(3):77-79.

[15]刘轶伦.高速铁路新型铜镁接触线关键技术[J].铁道机车车辆,2014,34(2):112-115.

[16]王永鹏,宋克兴,国秀花,等.高速电气化铁路接触导线的应用现状及研究进展[J].热加工工艺,2009,38(14):32-35.

[17]张清,李全安,陈君,等.时效对Mg-5Y-3Sm-0.8Ca合金组织及硬度的影响[J].金属热处理,2018,43(1):163-166.