铸造生产工艺流程有很大一部分污染来自于油性黏结剂, 在环保要求越来越严格的情况下,研发有利于环境保护的水性黏结剂及工艺将成为必然的发展趋势[1-3]。 油性黏结剂具有高能耗[4]等缺点,且对环境很不友好; 水性黏结剂具有高溃散性、环境友好[5]等优点,在使用水性黏结剂后,通过设备对铸件型砂进行低温喷气处理, 可使样品迅速降温,从而提高铸件质量,提升铸件强度。 事后可以通过水处理清除型砂上的黏结剂, 达到型砂的重复利用,减少对环境的污染并控制企业成本。

酚醛树脂具有良好的力学性能和耐热性能,是我国最早作为黏结剂应用于铸造行业的铸造树脂[6-8]。它与传统的水玻璃、 黏土砂相比具有溃散性及树脂砂成型好等优点,但存在污染环境,对人体危害大等[9-12]缺点,主要是由于酚醛中有未反应完的甲醛[12-14]。

脲醛树脂、PVA 具有良好的水溶性, 脲醛树脂易固化且制备机理与酚醛树脂类似, 可以有效降低甲醛污染[13-16],常与其他树脂混合使用。

本文主要通过加入尿素、糠醇、邻苯二甲酸酐对酚醛树脂进行改性, 通过改性与提高树脂的比例研究其对黏结剂性能的影响。

1 实验材料与方法

1.1 原料及仪器

本文所用原料为苯酚、 氢氧化钾、PVA、N,N-二甲基甲酰胺、甲醛(37%)、尿素、冰乙酸、邻苯二甲酸酐、糠醇,并采用强度测试仪、傅里叶变换红外光谱仪、热重分析仪等进行测试分析。

1.2 PVA 改性酚醛树脂的合成

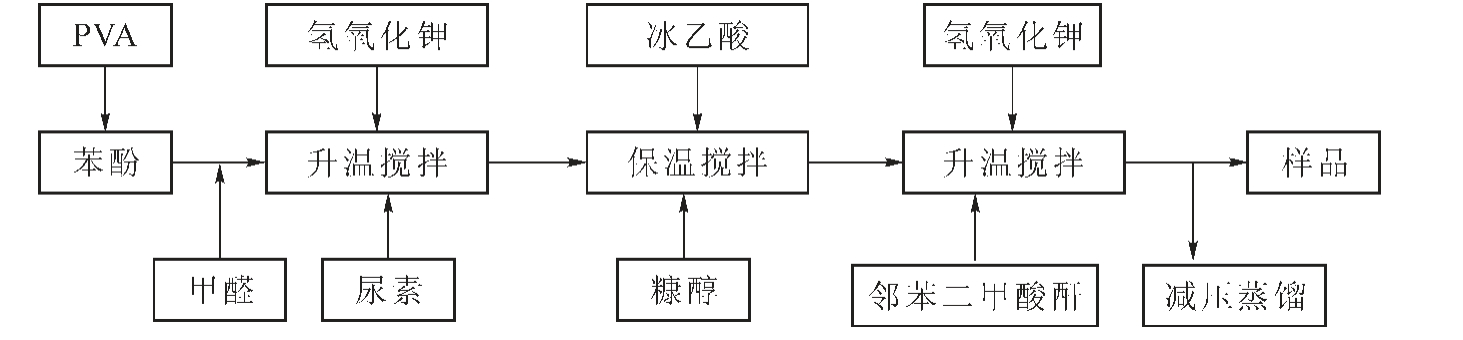

树脂的合成: 将通过蒸馏水洗净后的三口烧瓶、冷凝管、搅拌器等实验器材干燥后备用,向玻璃杯中加入2.2 g PVA,50 mL DMF(N,N- 二甲基甲酰胺),放入150 ℃烘箱中30 min。待PVA 充分溶解后加入9.4 g 苯酚,然后加入3.4 g TDI(Toluene-2,4-diisocyanate),搅拌反应2 h,将玻璃杯中的反应溶液倒入三口烧瓶,加入100 mL 水、17.8 g 甲醛[17-18](37%)、3.6 g 氢氧化钾,在水浴锅中85 ℃反应10 min。 加入6 g 尿素与8.1 g 甲醛反应20 min 后, 加入适量冰乙酸改变pH 至酸性,滴加4.9 g 糠醇[19-20],反应30 min 后,加入适量氢氧化剂至碱性。 加入3.0 g 邻苯二甲酸酐[16],升温至90 ℃,待树脂反应至合适黏度后,通过减压蒸馏去除DMF 得到样品,合成工艺流程如图1 所示。

图1 合成工艺流程

Fig.1 Flow chart of the synthesis process

1.3 铸件型砂的制备

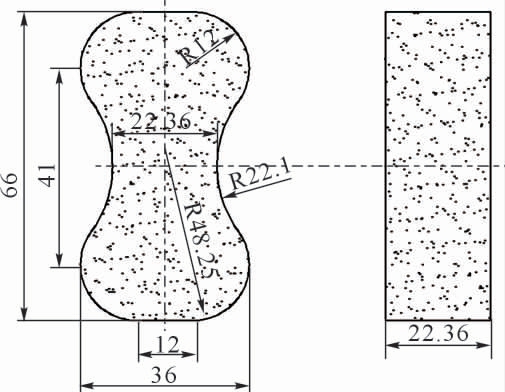

在铸造砂中添加树脂,混合均匀,利用“8”字型模具,制备标准抗拉强度试样,通过烘箱充分固化后(固化3 h),得到标准的待测型砂试样。 “8”字型标准试样见图2,图中单位均为毫米。

图2 “8”字型标准试样

Fig.2 ‘8’type standard sample

1.4 表征测试

TGA 测试:在坩埚内滴加样品30 mg,对热重分析仪进行预热后放入装有样品的坩埚, 从常温开始以10 ℃/min 升温至160 ℃后保温4 h,进行TGA 测试。

FT-IR 测试:将待测树脂样品固化后研磨成粉,按照0.2 g 溴化钾与0.01 g 样品粉末的配比进行压片,得到红外待测样品,通过傅里叶变换红外光谱仪进行测试。

溃散性测试:将“8”字型试样制备的型砂,放入高温炉中,分别在不同的温度下保温30 min,再冷却至室温, 测定已破碎部分占整个型砂质量的百分比。

发气量测试:黏结剂添加量为型砂的2%,烘干温度为160 ℃,烘干时间为1 h,然后取1.0 g 样品在800 ℃时由发气性测试仪测定其发气量。

回收率测试:称量固化后的型砂质量,放入玻璃杯,往玻璃杯加水清洗型砂,将洗净的型砂放入烘箱烘干后,称量质量。 计算公式如下:回收率(%)=(清洗前质量-烘干后质量)/树脂添加量

2 结果与讨论

2.1 PVA 改性酚醛树脂固化分析

通过图3 可以得出, 抗拉强度随着固化时间的延长先增长,然后缓慢降低。 通过对样品进行测试寻找原因,测试条件是在160 ℃下保温4 h。 从图中可以看出,样品质量在前25 min 急速下降,随后缓慢下降,趋于稳定,这是因为前25 min 损失的主要是样品中的水分子和甲醛,挥发速度快,随后缓慢损失随着树脂的交联从而产生的水分子以及少量的有机树脂。 结合热失重分析可以得出,抗拉强度随着树脂的交联而增强。随着交联度达到最大,抗拉强度达到最大值后,继续加热会损失有机树脂,导致强度下降。

图3 160 ℃恒温热失重分析曲线图与固化时间对抗拉强度的影响关系图

Fig.3 Constant temperature thermogravimetric analysis curve at 160 ℃and effect of the curing time on tensile strength

2.2 样品红外测试结果

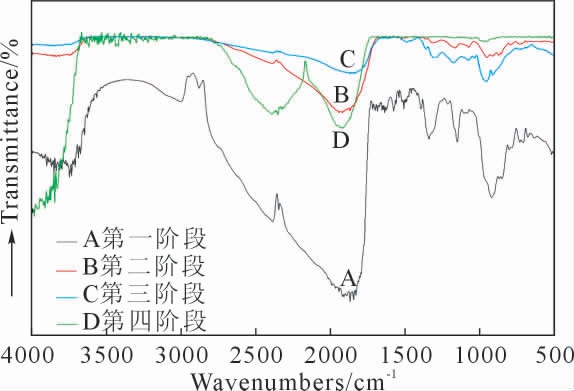

图4 为树脂在制备过程中4 个阶段的红外测试结果, 以原料的添加作为一个新的阶段。 A 阶段为PVA 与苯酚反应阶段,B 阶段为添加尿素后的阶段,C 阶段为添加糠醇后的阶段,D 阶段为添加邻苯二甲酸酐后的阶段。 图中在3 750 cm-1 处的吸收峰为PVA、 苯酚的-OH 与尿素的-NH 和羟甲基化后的-OH 伸缩振动峰, 在波长为1 750 cm-1 左右的吸收峰为尿素中的羰基的伸缩振动峰, 在1 500 cm-1 左右的是苯环骨架C=C 的伸缩振动吸收峰,1 250 cm-1处为醚键的伸缩振动吸收峰,1 000 cm-1 左右的为酯的伸缩振动吸收峰,750 cm-1 左右的吸收峰为苯环上的邻位与对位取代C-H 面外弯曲震动。 从红外测试图中可以看出,A 阶段中羰基含量最高, 主要是-NCO 与-OH 反应,B 阶段加入尿素后反应掉多余的甲醛,使羰基变少,C 阶段引入糠醇与尿素反应将导致羰基含量降低,D 阶段引入邻苯二甲酸酐利用酸酐与羟基反应,又使羰基数量增多,从羰基的变化来看,引入目标基团成功,从理论上有助于提高改性后的水性以及抗拉强度。

图4 PVA 改性酚醛树脂制备各阶段FT-TR 曲线

Fig.4 FT-TR curve of PVA modified phenolic resin in each stage of preparation

2.3 试样性能测试分析

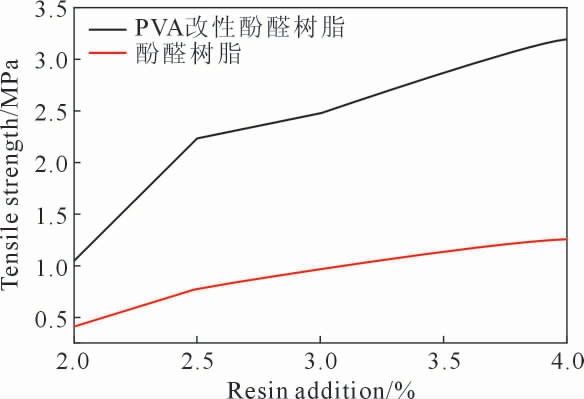

通过制作不同树脂添加量的试样, 并进行强度测试。 如图5 所示,当树脂添加量为2.5%时,抗拉强度已经基本满足工业要求, 并且相对于单一的酚醛树脂强度具有明显提升,随着树脂添加量的增加,抗拉强度也在稳定增长,就强度而言符合预期效果,且可以推测强度的提升主要由于尿素以及邻苯二甲酸酐的改性。

图5 树脂添加量对抗拉强度的影响

Fig.5 Effect of resin addition on tensile strength

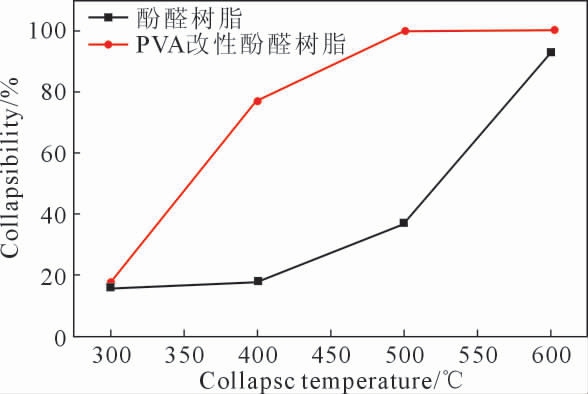

通过图6 可以得出,制备出的PVA 改性酚醛树脂在500 ℃完全溃散失去强度, 相比于传统的酚醛树脂溃散性具有较大提升。 这主要是由于通过引入PVA 进入酚醛树脂侧链,减弱了酚醛树脂的分子间作用力与分子内作用力,降低熔点,从而达到提升溃散性的目的,结果符合实验预期效果。

图6 黏结剂砂的溃散性曲线

Fig.6 Collapsibility curve of binder sand

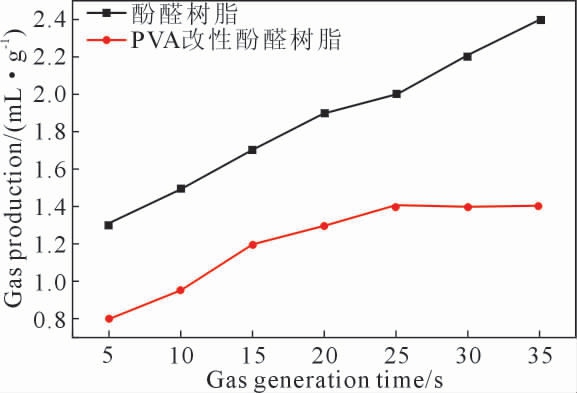

通过图7 可以看出,PVA 改性酚醛树脂的发气量远小于酚醛树脂,原因主要是由于尿素的添加,可以有效地将过量的甲醛反应掉,从而减少使用过程中的气体排出,由图7 可看出,实验达到预期效果。

图7 黏结剂砂的发气量曲线

Fig.7 Gas evolution curve of binder sand

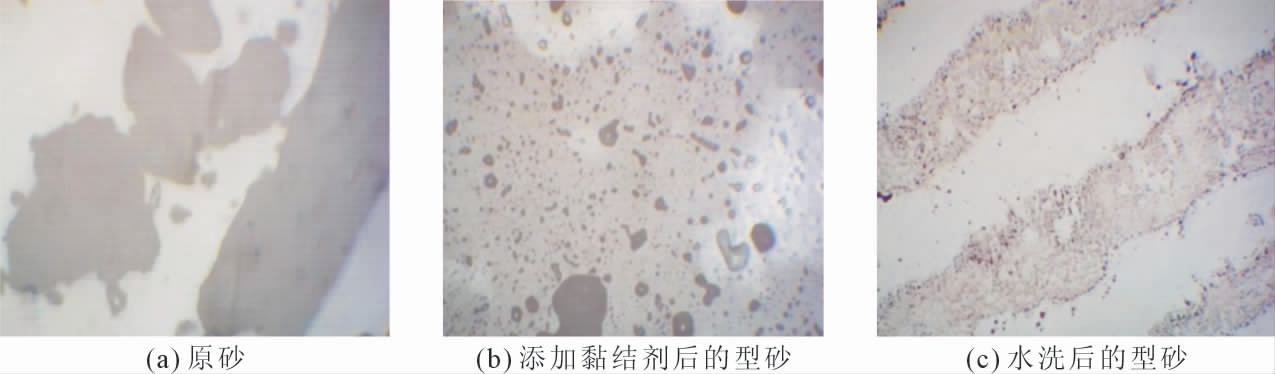

图8(a~b)分别为原砂、加入黏结剂后的型砂以及用水清洗过的型砂微观图, 其中黏结剂被水有效地清理出来,并随着水冲走。 由此可见,该黏结剂由于加入PVA 改性后,通过PVA 中羟基的亲水性,溶于水中,然后通过水流将酚醛树脂冲掉,达到提升酚醛树脂水性的目的, 便于型砂的清洗以及回收,减少对于环境的污染,也证明了该黏结剂成功引入PVA。

图8 型砂微观图

Fig.8 Micrograph of molding sand

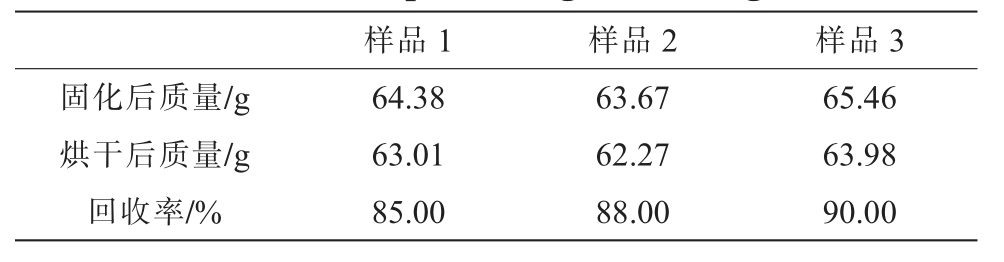

表1 型砂的回收率(样品中树脂添加量均为2.5 g树脂/100 g砂)

Tab.1 Recovery rate of molding sand (the amount of resin added in the sample is 2.5 g resin/100 g sand)

样品1 样品2 样品3固化后质量/g 64.38 63.67 65.46烘干后质量/g 63.01 62.27 63.98回收率/% 85.00 88.00 90.00

3 结论

(1)合成了一种水性黏结剂,在合成酚醛树脂的过程中先后加入PVA、尿素、糠醇、邻苯二甲酸酐(100∶50∶16)改性树脂,得到2.5%树脂添加量的型砂。其抗拉强度为2.24 MPa,能很好地满足铸件的抗拉强度要求, 并且可以通过增加树脂添加量继续提高抗拉强度。

(2)树脂应用于铸造型砂中,在满足抗拉强度的基础上, 提高了树脂的溃散性, 并且通过尿素改性后,甲醛剩余量极低,发气量也低于酚醛树脂,使用过程中无明显刺激性气味。

(3)型砂回收率较高,树脂便于清洗,随着铸造业的继续发展, 水性树脂必将对我国铸造行业制芯工艺水平的提高,实现环境友好、低污染乃至无污染起到积极的推动作用。

[1]刘晓宏.双组分CO2 硬化碱性酚醛树脂粘结剂的研究[D].沈阳:沈阳工业大学,2020.

[2]洪浩源.有机硅改性水性酚醛树脂的制备及应用研究[D].广州:华南理工大学,2020.

[3]韩挨成,李希石,李庆松,等.新型环保造型材料在减速器壳体铸造中的应用[J].铸造技术,2021,42(8):696-698.

[4]白雷.呋喃树脂砂铸造过程中应注意的问题及影响因素[J].科技创新与应用,2016(1):78-79.

[5]韩文,何龙,朱劲松.高抗湿型三乙胺冷芯盒树脂的工艺研究[J].中国铸造装备与技术,2014(5):46-48.

[6]谭晓明,赵春玲,尚永华,等.CO2 固化碱性酚醛甲阶树脂铸造粘结剂的研究进展[J].铸造,2002,51(4):201-204.

[7]王春雷.CO2 气硬冷芯环保树脂的研究及应用[D].长春:吉林大学,2020.

[8]郭志永.纳米技术改性酚醛树脂粘合剂的研究[J].当代化工研究,2020,15:32-33.

[9]李未康.铸造用酚醛树脂的改性研究[D].石家庄:河北科技大学,2018.

[10]WANG H,CAO M,LI T H,et al.Characterization of the low molar ratio urea-formaldehyde resin with 13C NMR and ESI-MS:negative effects of the post-added urea on the urea-formaldehyde Polymers[J].Polymers,2018,10(6):602.

[11]GE T J,TANG K H,TANG X J.Preparation and properties of acetoacetic ester-terminated polyether pre-synthesis modified phenolic foam[J].Materials,2019,12(3):334.

[12]ROOSE P, HERSSENS A, LARDOT T, et al.Bontinck, network characterization of phenolic-based coatings[J].Reactive & Functional Polymers,2018,129:38-45.

[13]李吉,熊涛,孙鑫,等.脲醛树脂的固化机理研究进展[J].粘接,2021,45(3):5-9.

[14]ALEX A S,BHUVANESWARI S,SREENIVAS N,et al.Short silica fibre-reinforced polymethylsilsesquioxane-phenolic interpenetrating networks:exploration for use as ablative thermal protection system in aerospace[J].Polymer Bulletin,2019,76:3941-3956.

[15]高红梅.自硬呋喃树脂外观与性能影响因素及新型固化剂的研究[D].青岛:山东科技大学,2011.

[16]PILTAN S,SEYFI J,HEJAZI I, et al.Superhydrophobic filter paper via an improved phaseseparation process for oil/water separation:study on surface morphology,composition and wettability[J].Cellulose,2016,23(6):3913-3924.

[17]李远才,周建新,殷亚军,等.我国铸造用树脂砂工艺的应用现状及展望[J].铸造,2022,71(3):251-270.

[18]忻方海,刘伟华,宋来,等.一种铸造用抗吸湿型无机粘结剂的研究[J].现代铸铁,2020,40(6):53-55,64.

[19]孙琪,李广宇,李秋鹤.铸造用CO2 气硬酚醛树脂粘结剂性能研究[J].中国金属通报,2019(11):290-291.

[20]刘栋.热硬化磷酸盐无机粘结剂及其应用研究[D].武汉:湖北工业大学,2019.