轻量化和一体化制造是提升整体结构件生产效率及其服役性能需求的关键要求,而目前国内大型构件成形主要采取机械连接或熔焊的方式,该结构在整体构件服役性能的提升上存在较大瓶颈。 金属增材制造过程无需设计专用的成形模具, 是通过逐层堆叠制造获得实体部件, 进而实现复杂结构件的一体化制造成形。 金属增材制造成形过程具有加工周期短、材料利用率高、设计自由度大等优点,是制造领域的变革性技术[1]。 然而,高强铝合金熔化式增材制造较易形成与熔焊接头相类似的冶金缺陷,且其热裂纹、气孔倾向也较为显著[2-3]。 近年来,基于搅拌摩擦焊接(friction stir welding, FSW)固态成形原理发展而来的叠层搅拌摩擦增材制造(friction stir additive manufacturing,FSAM)技术得到了较为迅猛的发展,其原理是在搅拌工具的摩擦剪切作用下,基材与增材层金属材料发生充分的热塑化后相结合,并逐道逐层累积实现关键构件的成形。 由于FSAM技术与FSW 搭接技术相类似, 其过程中金属不存在熔化-凝固现象, 有效避免了增材构件中出现气孔、热裂纹、合金元素烧损等常见的冶金缺陷,并且具有构件成形致密、残余应力低、力学性能优异等特点。同时,FSAM 过程不需要采用特殊的真空腔室或保护气体,操作灵活性好,易于实现自动化生产制造,可成形构件尺寸范围大,具有增材速度快,成形质量好,能耗和成本低等优势,适用于大型高强铝合金零部件的制造[4-5]。

目前,已有相关学者对FSAM 技术开展了较为丰富的研究。 Palaniveld 等[6]成功制备了5083 铝合金FSAM 构件,发现其显微硬度与屈服强度均显著提高。 Mao 等[7]也在7075 铝合金的相关研究中发现了相似的结论,并发现增材层每一层的拉伸强度均会有所增加,这主要与FSAM 过程中发生充分动态再结晶行为而获得的细晶组织相关。 因此,可以说FSAM 技术具有赋予材料优良结构性能的能力,它不仅适用于可直接加工成形的零部件, 而且也适用于复杂形状的型材。 在FSAM 过程中,各增材层的微观结构也发生了较为有趣的演变,这主要是由于不同增材层的搭接结构在从下到上方向上的热耗散具有明显差异。 李如琦等[8]采用FLUENT 有限体积法,建立了FSAM 过程的计算流体动力学(computational fluid dynamics,CFD)模型,并研究了增材构件在成形过程中的温度场演变规律。 结果表明,在FSAM 过程中,增材构件温度先快速升高,随后逐渐保持不变。 随着增材层数量的增加,增材构件温度场峰值出现了逐渐下降趋势,无法达到前一层的峰值温度。 然而,CFD 计算模型也存在其不足之处,比如计算结果往往精度相对较低,且难以进行全尺寸试验验证。 此外,有研究表明[9],在轴肩和搅拌针的各自单独作用和组合作用下,增材构件不同位置/层的材料流变行为是完全不同的, 搅拌工具周围材料的流动行为非常复杂, 且其高度依赖于搅拌工具的几何形状和工艺参数的组合, 这往往决定了增材构件的力学性能、 微观组织演变以及缺陷的形成。

数值模拟技术的不断发展,为开展FSAM 工艺的研究提供了新的途径,可大幅度减少实际工艺试验的次数,尤其对于贵金属材料来说可大大降低试验成本。大量研究表明,FSAM 构件中往往存在较大的残余拉应力, 若能改变构件内部残余应力的分布,有望改善增材构件的力学性能[10-11]。 因此通过数值模拟对FSAM 过程中温度场及流场的演变进行研究,掌握其变形规律和应变分布情况,有助于实现增材构件变形的调控。FSAM 属于强烈热力耦合、高度非线性(几何、材料非线性)的过程,涉及到了金属材料在高应变率下的大应变、 产热与热耗散的交互作用等, 在数值计算方面属于几何非线性的大变形弹塑性有限元问题。 鉴于ABAQUS 在处理该类问题的有限元模拟方面具有强大的功能, 本文将采用ABAQUS/Explicit 显式模块对FSAM 动态过程进行数值模拟,基于耦合欧拉-拉格朗日(coupled Eulerian-Lagrangian,CEL)算法,建立2195 高强铝合金FSAM 过程的三维热力耦合计算模型, 分析增材过程中构件的温度场、流场以及应变场分布规律,旨在分析搅拌增材搭接区域的成形特征及材料流变行为, 为改善高强铝合金增材构件的成形质量提供理论基础。

1 FSAM 过程数值模型的建立

1.1 计算基本假设

本文采用ABAQUS/CAE 软件平台,建立了2195高强铝合金FSAM 过程的CEL 有限元数值模型。在建模之前,本研究对计算过程作出以下基本假设,以期尽可能简化模型的复杂繁琐程度:①基板与增材层金属材料为各向同性;②FSAM 过程中材料无摩擦磨损及飞溅损失;③计算过程中,材料的热物理性能仅为温度的相关函数。

1.2 模型分析步骤

ABAQUS 求解分析过程通常可以被分为下列3个阶段:前处理分析、分析计算和后处理分析。

(1)前处理分析阶段 该阶段需要针对具体的物理问题建立相应的几何体,并定义材料属性、边界条件、热源形式以及网格划分等,生成输入文件(*.inp),这一步通常可以在用户界面模块ABAQUS/CAE 中完成,也可采用其他前处理程序编程实现。

(2)分析计算阶段 该阶段将上一阶段中所定义的数值模型进行求解计算, 并将计算获得的数据输出保存以便于进行后处理, 完成求解过程所需花费的时间往往会受到模型简易程度和服务器运算能力的共同影响。

(3)后处理分析阶段 完成模拟计算后,将获得的温度、应力、应变或其他基本变量进行分析,并对计算结果进行评估。 该过程一般可以通过ABAQUS/CAE的可视化模块或其他后处理软件完成。 可视化模块可以将读入的数据结果以多种方式显示出来,包括X-Y 曲线、彩色等值线图、云图、变形图和动画等。

1.3 材料属性

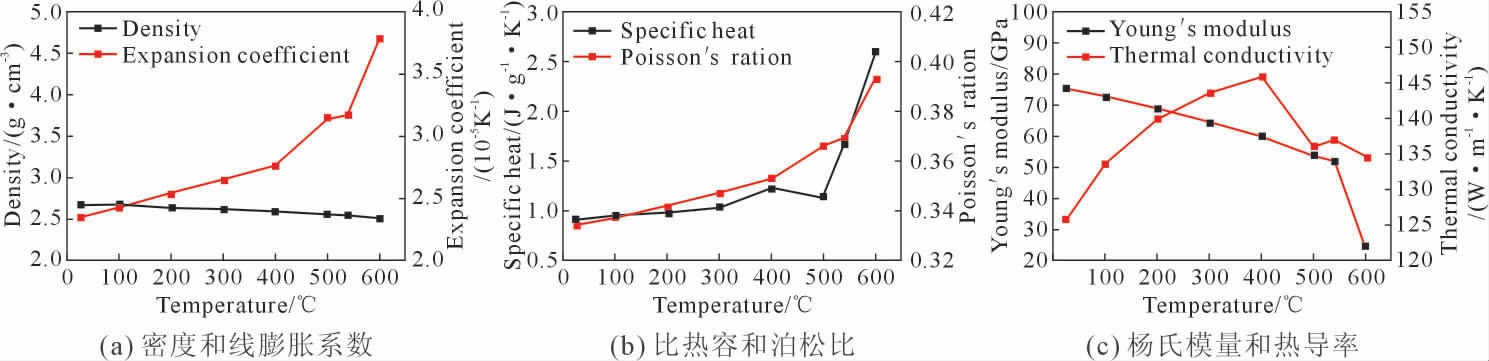

本研究采用2195 铝合金作为研究对象,计算过程中,需要涉及到材料的密度、线膨胀系数、比热容、泊松比、杨氏模量以及热导率等物性参数。 然而,材料物性参数通常会随着温度的升高而产生较大的变化,为了提高模拟计算结果的准确性,本文通过JMatPro 软件计算获得了2195 铝合金的物性参数随温度变化的相关函数(图1),并将其导入模型参与计算。

图1 2195 铝合金材料属性与温度的关系

Fig.1 The relationship between the physical properties of 2195 aluminum alloy and temperature

数值模拟过程中采用了Johnson-Cook 本构模型,该模型可以准确地表现出金属材料在变形过程中的高温软化行为以及应变硬化能力,是截至目前为止在数值模拟研究中应用最为广泛的材料模型。在该模型中,假定材料为各向同性,并且材料的强度与应变、应变速率以及温度均为函数关系,其相应的表达式如下[12]:

式中,σ 为流变应力;εpl 为等效塑性应变 为等效塑性应变率

为等效塑性应变率 为参考变率;Tm 为金属材料的熔点;Tr 为参考温度, 通常选择室温;A 为材料的屈服强度;B、n 为材料的应变强化参数;C 为经验性应变率敏感系数;m 为温度软化效应系数。在目前已经公开的相关文献中,还未见有2195 铝合金的Johnson-Cook本构模型的参数被报道, 因此本文选取了成分及性能较为相近的2A97 铝合金的本构参数来代替,如表1 所示[13]。

为参考变率;Tm 为金属材料的熔点;Tr 为参考温度, 通常选择室温;A 为材料的屈服强度;B、n 为材料的应变强化参数;C 为经验性应变率敏感系数;m 为温度软化效应系数。在目前已经公开的相关文献中,还未见有2195 铝合金的Johnson-Cook本构模型的参数被报道, 因此本文选取了成分及性能较为相近的2A97 铝合金的本构参数来代替,如表1 所示[13]。

表1 本研究中采用的2195铝合金Johnson-Cook模型参数[13]

Tab.1 Parameters of the Johnson-Cook model for 2195 aluminum alloy in this study[13]

A/MPa B/MPa C n m 440 450 0.35 2.5 0.014 6

1.4 网格划分及边界条件

几何模型是在用户界面模块ABAQUS/CAE 中完成的,几何体主要包括3 部分:基板、增材层和搅拌工具,其中,基板尺寸为60 mm×60 mm×1 mm,增材层尺寸为60 mm×40 mm×1 mm。 在模型中,搅拌工具被设置为刚体,采用拉格朗日网格,网格类型为六面体、八节点、缩减积分热结构耦合单元C3D8RT,其网格尺寸为0.5 mm,如图2 所示。 基板及增材层设置为欧拉体,即试板的网格节点始终固定不动,网格内的填充材料可以在网格内部自由流动, 避免了拉格朗日(Lagrangian)模型中经常出现的网格畸变而引起的计算中止[14],单元类型为EC3D8RT。在进行网格划分时, 考虑到搅拌区中心与边缘位置的金属材料在搅拌摩擦过程中的热循环及流动性有较大区别,因此将试板进行了梯度网格划分,以期同时保证模型的计算速度及精度[15]。 其中,增材界面区域附近受到较为强烈的热力耦合作用,材料流动较为剧烈,因此采用了0.5 mm 的小尺寸网格单元, 其余部分采用0.5~2.0 mm 的过渡网格单元。 在CEL 模型中,搅拌工具与增材构件接触界面属于典型的流固耦合接触问题, 金属板材的塑性变形计算是基于流体体积法(volume of fluid, VOF)来实现的,材料流动轨迹是通过计算各网格单元中的欧拉单元体积分数(eulerian volume fraction,EVF)来实现的。此外,通过在每个增量步重新计算网格节点的EVF,可实现对于搅拌工具与增材构件接触界面的重建以及追踪。因此,合理的网格划分对于FSAM 过程中复杂动态接触问题的模拟显得至关重要。

图2 网格划分建模示意图

Fig.2 Modelling schematic diagram of mesh division

通常认为,在FSW 过程中的热量主要有2 个来源,即摩擦产热Qfriction 以及塑性变形产热Qp,分别可用下列公式计算[16]:

式中,μ 为摩擦系数;p 与γ 分别为搅拌工具与板材之间的摩擦压力及相对滑动速率;β 为由于塑性变形产生的热量转化率, 对于金属材料通常可以设置为0.9[17]; 和

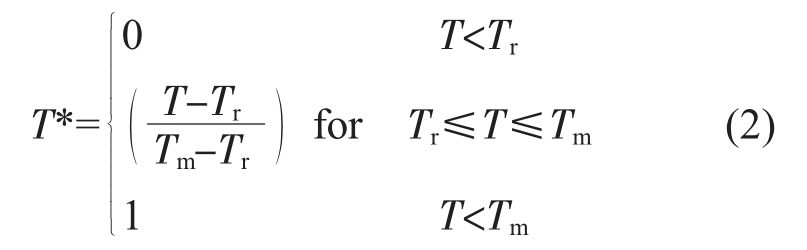

和 分别代表材料的等效应力及等效塑性应变。FSAM 过程中,增材构件在刀具的摩擦剪切作用下, 材料分别受到了摩擦产热和塑性变形产热的共同作用,Chen 等[18-19]报道了摩擦产热和塑性变形产热分别占总产热量的54.4%和45.6%。 FSAM过程中的散热包括热传导、 热辐射和空气对流3 种方式,但是具体散热条件通常受周围环境的影响较大,目前研究尚未有定论。 本次数值模拟中结合相关文献与实际测温校正的方式, 将板材与空气之间的对流与辐射散热简化设定为固定的散热系数35 W/(m2·K),试板与夹具之间的热传导系数设定为1 000 W/ (m2·K),计算中将增材构件的初始温度设为室温(25 ℃)[20]。搅拌头与试板之间的接触方式为ABAQUS 中的面-面接触。 模拟过程中,CEL 模型的边界条件与任意拉格朗日-欧拉(arbitrary Lagrangian-Eulerian,ALE)模型存在明显不同, 需在其几何体边界处添加速度约束而不是位移约束。 其中基板下端与增材层上端添加Y 方向的速度约束, 不允许材料在该界面沿Z方向流动, 但不约束该界面其他方向的自由度;同理,对基板与增材层的左、右两端添加X 方向的速度约束,前、后两端添加Z 方向的速度约束,如图3中红色区域所示。

分别代表材料的等效应力及等效塑性应变。FSAM 过程中,增材构件在刀具的摩擦剪切作用下, 材料分别受到了摩擦产热和塑性变形产热的共同作用,Chen 等[18-19]报道了摩擦产热和塑性变形产热分别占总产热量的54.4%和45.6%。 FSAM过程中的散热包括热传导、 热辐射和空气对流3 种方式,但是具体散热条件通常受周围环境的影响较大,目前研究尚未有定论。 本次数值模拟中结合相关文献与实际测温校正的方式, 将板材与空气之间的对流与辐射散热简化设定为固定的散热系数35 W/(m2·K),试板与夹具之间的热传导系数设定为1 000 W/ (m2·K),计算中将增材构件的初始温度设为室温(25 ℃)[20]。搅拌头与试板之间的接触方式为ABAQUS 中的面-面接触。 模拟过程中,CEL 模型的边界条件与任意拉格朗日-欧拉(arbitrary Lagrangian-Eulerian,ALE)模型存在明显不同, 需在其几何体边界处添加速度约束而不是位移约束。 其中基板下端与增材层上端添加Y 方向的速度约束, 不允许材料在该界面沿Z方向流动, 但不约束该界面其他方向的自由度;同理,对基板与增材层的左、右两端添加X 方向的速度约束,前、后两端添加Z 方向的速度约束,如图3中红色区域所示。

图3 CEL 模型中增材构件的边界条件

Fig.3 Boundary conditions of the CEL model for the workpiece

2 FSAM 模拟结果及讨论

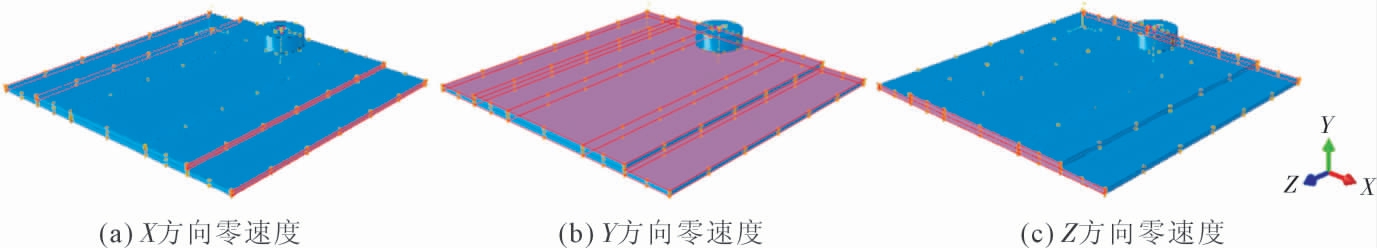

前期工作中,发现在700 rpm~200 mm/min 的工艺参数下, 可以获得无明显缺陷且力学性能优异的2195 铝合金FSAM 构件。 因此,本研究中选取的数值模拟参数也为700 rpm~200 mm/min。 在搅拌工具扎入阶段, 增材构件温度场随时间的变化如图4 所示。结果表明,增材构件温度随着搅拌针扎入的深度而逐渐增加。FSAM 过程中,由于搅拌针及轴肩与增材层材料发生了直接接触, 其附近区域材料的温度最高,高温区形状与搅拌针轮廓较为相似,近似为圆台状,并在FSAM 过程中持续一段时间。 在远离搅拌工具的位置,材料并未与搅拌工具发生直接接触,热量仅通过热传导的方式进行传递, 所以该区域温度相对搅拌中心位置较低, 并随着其与搅拌工具距离的增加而呈现出逐渐降低的趋势,如图5(a)所示。此外, 在下压阶段搅拌工具的旋转速度及进给速度往往也会对增材构件温度的上升速率与峰值温度产生影响。 在FSAM 过程的稳定成形阶段,可以看出,由于搅拌工具后方的金属材料与搅拌工具发生了直接搅拌摩擦作用, 而其前进方向上的材料还未与搅拌工具发生直接接触,仅通过热传导来进行热传递,因此搅拌工具前方材料的温度低于搅拌工具后方材料的温度。此外,随着搅拌工具进给速度的增加或转速的降低,增材过程的热输入随之降低,增材构件温度也会随之逐渐降低。 通过数值模拟计算获得了增材构件中特征点的温度变化曲线, 其中特征点1 位于搅拌区正中心, 特征点2、4 和特征点3、5 分别位于前进侧与后退侧,与搅拌区中心的距离分别为5 mm和10 mm(特征点位置见图5(a)),结果如图5(b)所示。可以看出,增材构件的前进侧温度总是比后退侧温度略高, 这是由于前进侧与后退侧的金属流动是不对称的,前进侧受到的热力作用更强,其塑性变形程度通常更高,这也与FSW 过程中的相关报道相类似[21]。 搅拌工具进给的起始位置处于增材过程的热量累积阶段, 材料并未被充分的热塑化, 容易产生“孔洞”以及“隧道型”缺陷。在构件尾部,一方面由于该区域更易出现大变形,另一方面由于“匙孔”的存在会影响其附近材料的回流, 因此也是缺陷出现的高发区域。 通过将模拟计算与实验测量所获得的特征点(位于前进侧且距离搅拌区中心位置为12 mm)温度历程曲线进行对比, 并不断对模型参数进行修改与矫正, 最终使模拟结果与实验测量结果吻合较好,见图5(c),这也间接证明了模型的可靠性与准确性。

图4 搅拌工具扎入阶段增材构件的温度场分布

Fig.4 Temperature distribution at the plunge stage of the stir tool

图5 FSAM 过程中增材构件温度场分布(700 rpm~200 mm/min)

Fig.5 Temperature field distribution of workpiece during FSAM(700 rpm~200 mm/min)

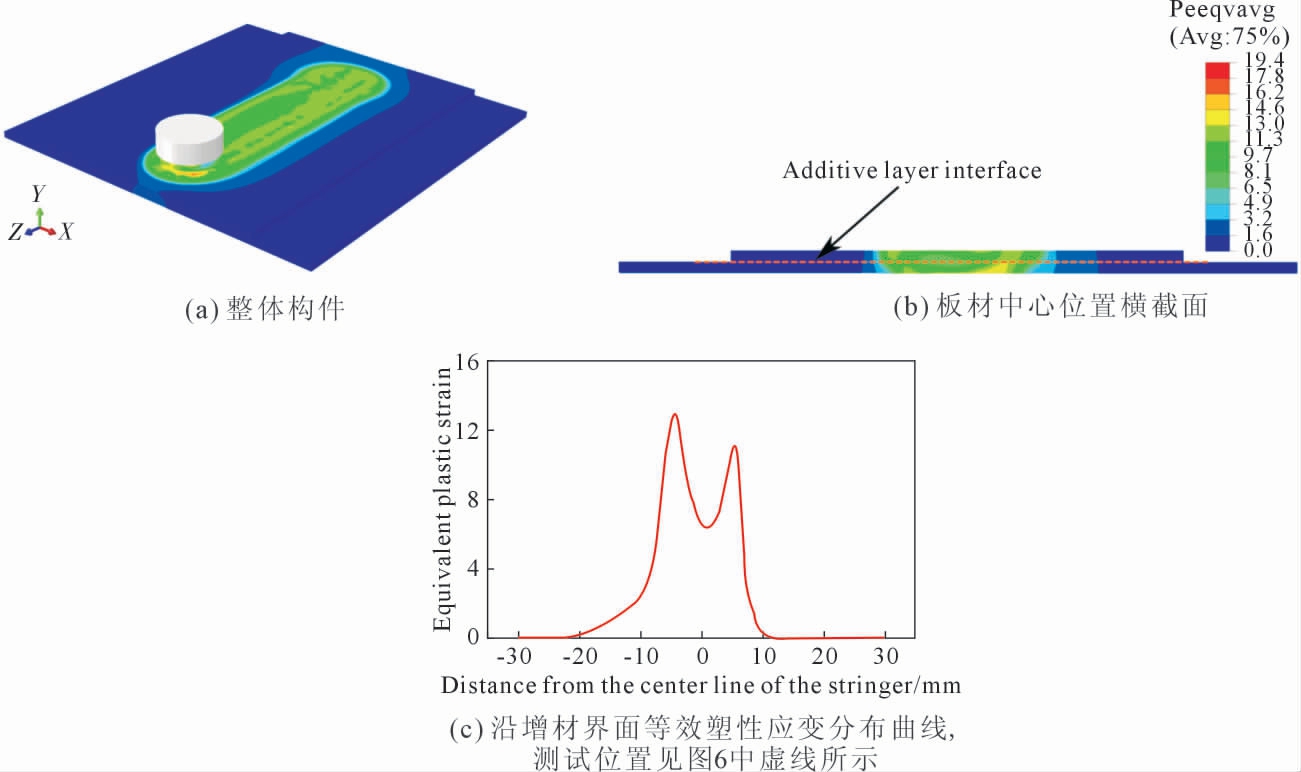

通常, 随着搅拌工具进给速度的增加或转速的降低,热输入会随之降低,增材温度也将逐渐降低,这将造成增材构件等效塑性应变峰值呈现出逐渐降低的趋势, 通过数值模型计算得出典型参数下(700 rpm~200 mm/min)增材构件的等效塑性应变分布结果如图6 所示。可以看出,由于搅拌工具的摩擦剪切效应引起了材料的塑性变形, 等效塑性应变主要集中在增材层与搅拌工具发生直接接触的区域,近似为圆柱状分布,与搅拌工具形貌较为相似。随着与搅拌区的距离增加,等效塑性应变不断减小,直至几乎下降为零。同时,前进侧的等效塑性应变相比后退侧更加显著,呈现出不对称分布的趋势。FSAM 过程中搅拌工具在前进侧通常相对后退侧的剪切速度略高,前进侧温度也略高于后退侧,造成了前进侧与后退侧材料的塑性变形产生明显的差异。此外,通常工艺参数也会对增材构件的等效塑性应变产生显著的影响。 一般情况下,随着转速的增加,增材构件的等效塑性应变也逐渐增大。 这是由于在较高的转速下会获得更大的热输入,进而增加FSAM 过程中的峰值温度,使材料的热塑化效应更加显著,并且材料流动也会更加充分, 构件将会产生更大的等效塑性应变。 与此类似,当搅拌工具进给速度增大时,热输入将会逐渐降低,材料流动性将会变差,这将造成增材构件的等效塑性应变呈现出逐渐降低的趋势。

图6 增材构件等效塑性应变分布(700 rpm~200 mm/min)

Fig.6 Equivalent plastic strain distribution of the workpiece(700 rpm~200 mm/min)

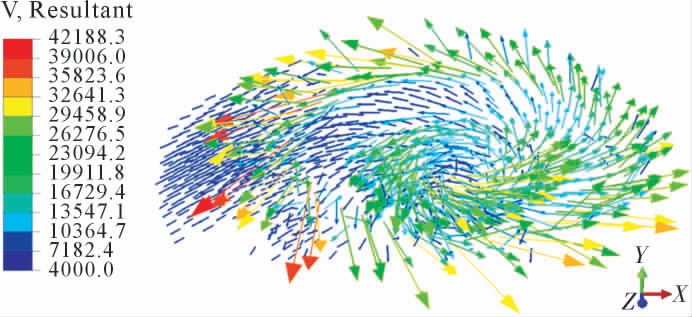

图7 为搅拌工具附近材料的速度矢量分布云图,这有助于加深对于FSAM 过程中材料流动性的整体认知。可以看出,搅拌工具附近的速度场整体近似呈现为一个圆台状的分布趋势, 即靠近搅拌工具轴肩的搅拌区上方位置材料流速较快, 远离轴肩的搅拌区底部位置材料流速较慢, 这与搅拌工具的轮廓较为相似。在垂直于增材层平面方向上,越靠近轴肩上表面的位置,材料的流动速度越快,而越靠近增材构件底部位置的材料流动速度越慢。 同时,在沿着搅拌工具进给方向上,距离搅拌工具直线距离越近的位置,材料流动速度越快,材料的流动在整体上呈现出旋涡状的外观特征,并且速度矢量在沿着板厚的方向上存在一定程度的速度分量。

图7 FSAM 过程中材料流动速度矢量分布图

Fig.7 Material flow velocity vector distribution during FSAM

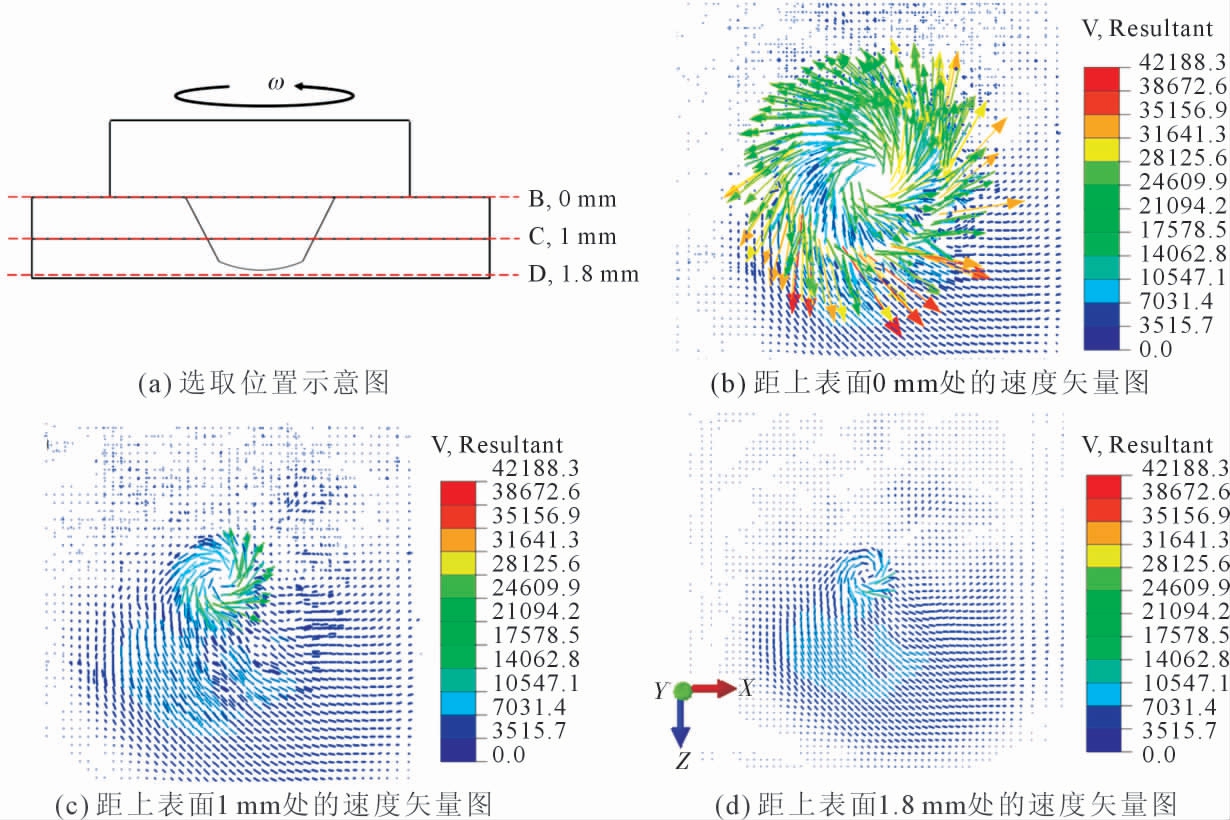

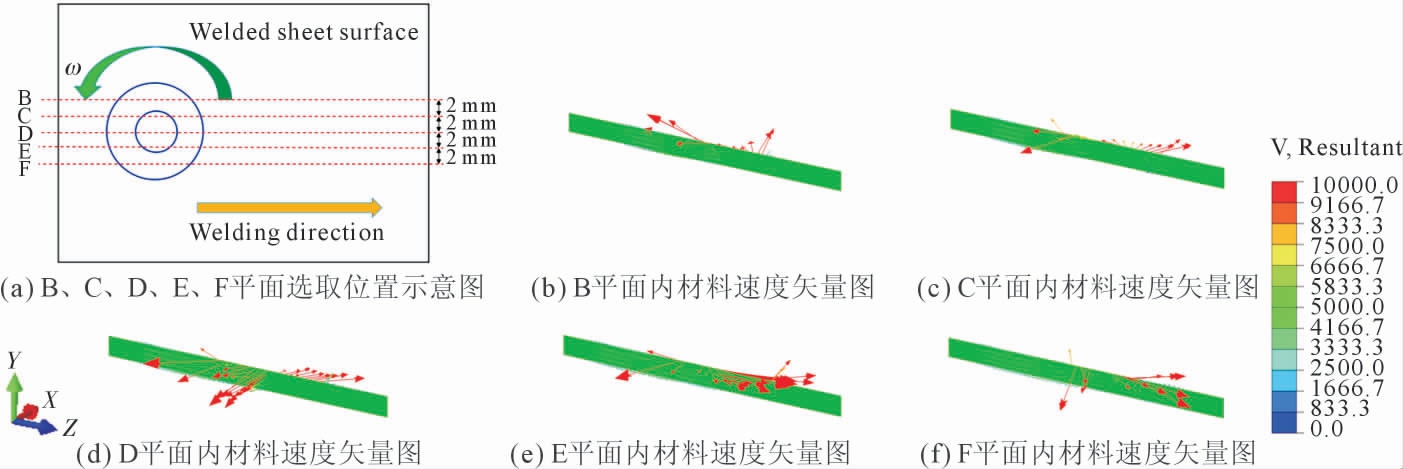

在平行于增材层平面内,分别选取距离增材层上表面0、1 以及1.8 mm 的位置,见图8(a),分析FSAM过程中不同厚度平面内的材料速度矢量分布,结果如图8(b~d)所示。 可以看出,在增材层上表面位置,见图8(b),由于搅拌工具的作用,材料从前进侧流向后退侧,且整个速度场的分布范围与搅拌工具轴肩的大小基本相似。 在轴肩的覆盖范围内,越靠近外侧,材料流速越快,这是由于轴肩的旋转线速度在外侧位置达到了最大值,带动增材层上表面相应位置的材料具有更大流速。 超出轴肩覆盖范围后,越靠近外侧,材料的流速逐渐降低,这也与王小英等[22]在FSW 过程中的发现相类似。 在距离增材层上表面1 mm 的位置,见图8(c),材料的流速相比增材层上表面位置明显降低,且覆盖的区域也大幅度减小,表明该位置的热塑性材料相比增材层上表面位置更少,流动性也更差。 在距离增材层上表面1.8 mm 的位置,见图8(d),即增材构件底部位置处,材料并未受到搅拌工具的直接搅拌作用,仅仅是靠搅拌区上部材料的流动来带动该位置材料的流动,因此该位置的材料流动性更差,这也与增材构件的温度场存在对应关系,正是由于构件底部位置温度相对其上部和中部位置更低,在底部位置材料的热塑性与流动性更差,并且没有形成相应的塑性流动层,所以更容易产生“孔洞”以及“隧道型”缺陷。 若要消除该位置的成形缺陷,必须采用外部加热或通过改变工艺参数等方式来提高热输入,使构件底部位置材料发生充分的热塑化以提高其流动性。 然而,值得注意的是,并不是热输入越高,增材构件的成形性越好。当热输入超过一定范围后,一方面会造成材料的黏性过大,容易与搅拌工具发生粘连,从而影响构件的成形性;另一方面会造成搅拌区的组织粗大以及强化相的溶解,进而降低构件的力学性能,引发一系列其他的成形缺陷,因此工艺参数的选择对于增材构件的成形起决定性作用。

图8 不同厚度平面内的材料流场分布

Fig.8 Material flow field distribution in different thickness planes

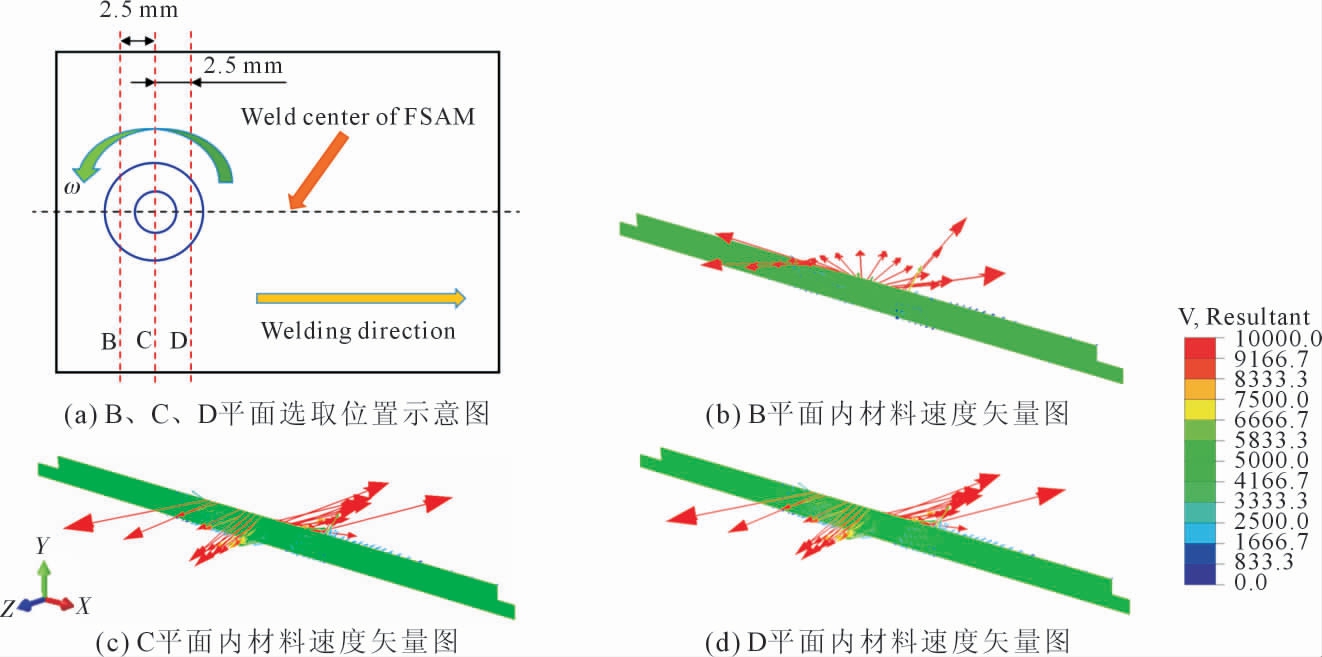

为了研究增材层不同横截面位置的材料流动性,输出了相应位置的速度矢量分布云图,横截面选取位置及其相应的流场分布如图9 所示。可以看出,选取的位置分别位于搅拌针的中心位置、搅拌针前方以及后方的轴肩作用区。 在搅拌针的中心位置,材料的速度矢量主要集中在搅拌工具的进给方向上, 这是由于搅拌区材料在整体上呈现旋涡状的流动形态, 而该位置刚好处于以整个旋涡的中心并同时受到前进侧与后退侧材料方向相反的剪切力作用。 在搅拌针前、后方的轴肩作用区,主要作用力为轴肩旋转产生的剪切力, 而搅拌针对该位置的作用力相对较弱, 材料的速度矢量主要分布在该区域的上表面,越靠近构件底部位置,轴肩作用力越小,材料流动性越差。

图9 不同位置横截面内的材料流场分布

Fig.9 Material flow field distribution in different cross sections

图10 为增材构件在垂直于板材横向的平面内材料速度矢量分布,平面的截取位置如图10(a)中的红色虚线所示,分别位于搅拌工具中心区、搅拌针作用区以及轴肩作用区。 结果表明,在搅拌工具中心区截面内, 由于材料受到了搅拌针的直接搅拌剪切作用,因此其速度矢量主要沿着垂直于该截面的方向,如图10(d)所示。 在距离搅拌针中心位置2 mm 的搅拌针作用区, 速度矢量相比搅拌工具中心区明显减少, 并且前进侧与后退侧呈现出不完全对称分布的特征,前进侧的速度矢量分布相比后退侧更多,表明前进侧在FSAM 过程中受到的剪切力作用也更强。同时,越靠近增材层上表面的位置,速度矢量分布越多, 这是由于靠近上表面位置的材料具有更好的流动性能,随着搅拌区深度的增加,材料流动性能逐渐减弱,如图10(c、e)所示。 在距离搅拌针中心位置4 mm 的轴肩作用区,速度矢量进一步减弱,材料由于受到轴肩旋转作用的带动而发生流动, 同样表现为上表面位置的材料流动性能更好,而构件底部的材料流动性能较差, 表明轴肩的带动作用在底部位置已经发生了较大程度的减弱,如图10(b、f)所示。图11 为典型参数下(700 rpm~200 mm/min)增材构件的材料分布云图,可以看出,材料在前进侧与后退侧呈现出不对称分布的特征,这是由于FSAM 过程中前进侧与后退侧之间的材料流动存在差异造成的。在FSAM 成形过程中,由于搅拌工具的摩擦剪切作用,增材层材料流向基板,而基板的材料流向增材层, 最终使增材层与基材实现有效结合, 图例中EVF(Eulerian volume fraction)代表底板材料的欧拉单元体积分数,其中红色代表原始基板材料,蓝色代表原始增材层材料。

图10 垂直于板材横向的平面内材料流场分布

Fig.10 Material flow field distribution in the plane perpendicular to the transverse direction of the sheet

图11 基板与增材层材料混合分布,红色代表原始基板材料,蓝色代表原始增材层材料

Fig.11 Material mixing of substrate and additive layer,red represents the substrate material and blue represents the additive layer material

3 结论

本文采用数值模拟的方式,建立了FSAM 过程的CEL 有限元模型,并分析增材过程中构件的温度场、应变场分布特征与材料流变行为,主要结论如下:

(1)在搅拌工具扎入增材层的过程中,增材构件温度逐渐增加,且前进侧的温度总是略高于后退侧。搅拌工具附近区域材料的温度最高, 其高温区形状与搅拌针轮廓较为相似, 并且搅拌工具前方材料的温度比其后方材料温度更低。

(2)搅拌工具进给的起始位置处于增材过程的热量累积阶段,材料并未被充分的热塑化,容易产生“孔洞”以及“隧道型”缺陷。在构件尾部,一方面由于该区域更易出现大变形,另一方面由于“匙孔”的存在会影响其附近材料的回流, 因此也是缺陷出现的高发区域。

(3)搅拌工具附近的速度场整体近似呈现为与搅拌工具轮廓较为相似的圆台形分布特征。 距离搅拌工具直线距离越近,材料流动速度越快,但仍然保持旋涡状并在垂直增材层的方向上存在一定的速度矢量分量。 越靠近构件底部, 材料的热塑性与流动性越差,更容易在该位置出现缺陷。

[1]关桥.焊接/连接与增材制造(3D 打印)[J].焊接,2014(5):1-8.

[2]KOTADIA H R, GIBBONS G, DAS A, et al.A review of laser powder bed fusion additive manufacturing of aluminium alloys:Microstructure and properties[J].Additive Manufacturing, 2021,46:102155.

[3]RATHEE S, SRIVASTAVA M, PANDEY P M, et al.Metal additive manufacturing using friction stir engineering:A review on microstructural evolution, tooling and design strategies[J].CIRP Journal of Manufacturing Science and Technology, 2021, 35:560-588.

[4]LI W, YANG K, YIN S, et al.Solid-state additive manufacturing and repairing by cold spraying: A review[J].Journal of Materials Science&Technology,2018,34(3):440-457.

[5]SHEN Z, CHEN S, CUI L, et al.Local microstructure evolution and mechanical performance of friction stir additive manufactured 2195Al-Lialloy[J].Materials Characterization,2022,186:111818.

[6]PALANIVEL S, SIDHAR H, MISHRA R S.Friction stir additivemanufacturing:Route to high structural performance[J].JOM,2015,67(3):616-621.

[7]MAO Y Q,KE L M,HUANG C P,et al.Formation characteristic,microstructure, and mechanical performances of aluminum-based componentsby friction stir additive manufacturing[J].The International Journal of Advanced Manufacturing Technology, 2016, 83(9):1637-1647.

[8]李如琦,吴奇,龙连春.AZ31 镁合金搅拌摩擦增材制造过程数值模拟[C]//北京力学会第二十五届学术年会会议论文集.北京:北京力学会,2019:564-565.

[9]SCHMIDT H N B,DICKERSON T L,HATTEL J H.Material flow in butt friction stir welds in AA2024-T3[J].Acta Materialia,2006,54(4):1199-1209.

[10]王梓鑫.2195 铝锂合金搅拌摩擦增材制造成形与力学性能研究[D].哈尔滨:哈尔滨工业大学,2021.

[11]石磊,李阳,肖亦辰,等.基于搅拌摩擦的金属固相增材制造研究进展[J].材料工程,2022,50(1):1-14.

[12]JOHNSON G R, COOK W H.Fracture characteristics of three metals subjected to various strains, strain rates, temperatures and pressures[J].Engineering fracture mechanics,1985,21(1):31-48.

[13]任冀宾,汪存显,张欣玥,等.2A97 铝锂合金的Johnson-Cook 本构模型及失效参数[J].华南理工大学学报(自然科学版),2019,47(8):136-144.

[14]SU Y,LI W,LIU X,et al.Strengthening mechanism of friction stir welded alpha titanium alloy specially designed T-joints[J].Journal of Manufacturing Processes,2020,55:1-12.

[15]SU Y,LI W,PATEL V,et al.Formability of an AA5083 aluminum alloy T-joint using SSFSW on both corners[J].Materials and Manufacturing Processes,2019,34(15):1737-1744.

[16]王非凡.Al-Li 合金双轴肩搅拌摩擦焊成形机制及性能研究[D].西安:西北工业大学,2016.

[17]SCHMIDT H,HATTEL J.A local model for the thermomechanical conditions in friction stir welding[J].Modelling and Simulation in Materials Science and Engineering,2005,13(1):77-93.

[18]CHEN G, FENG Z, ZHU Y, et al.An alternative frictional boundary condition for computational fluid dynamics simulation of friction stir welding[J].Journal of Materials Engineering and Performance,2016,25(9):4016-4023.

[19]CHEN G, MA Q, ZHANG S, et al.Computational fluid dynamics simulation of friction stir welding: A comparative study on different frictional boundary conditions[J].Journal of Materials Science&Technology,2018,34(1):128-134.

[20]WEN Q , LI W Y , GAO Y J, et al.Numerical simulation and experimental investigation of band patterns in bobbin tool friction stir welding of aluminum alloy[J].The International Journal of Advanced Manufacturing Technology,2019,100(9):2679-2687.

[21]AHMED M M, ATAYA S, SELEMAN M M E, et al.Heat input and mechanical properties investigation of friction stir welded AA5083/AA5754 and AA5083/AA7020[J].Metals, 2021, 11(1):68-78.

[22]王小英.TC4 钛合金搅拌摩擦焊流场及动态再结晶过程数值模拟[D].哈尔滨:哈尔滨工业大学,2012.