钛合金材料具有良好的强塑性匹配、抗疲劳性能、耐腐蚀性以及较低的密度,从20 世纪50 年代至今一直受到广泛关注。 目前,已被应用于航空航天、车辆工程、医疗器械以及海洋船舶等领域。 传统钛合金材料的制备包括熔炼、锻造、轧制、机加工、热处理等步骤。 大量研究[1-4]表明,钛合金材料在锻造和轧制的过程中, 由于变形和温度的不均匀,容易造成局部晶粒择优取向,形成织构。 材料的塑性变形也会导致织构的变化, 比如在管材冷轧过程中, 织构增强是一种改善管材性能和改良生产工艺的重要方法和途径[5]。 钛合金的主要组成相为α 相和β 相,由于α-Ti 为HCP 结构,晶粒的择优取向容易造成材料性能的各向异性,从而直接影响其应用。对钛合金而言, 热加工阶段的织构和组织容易在后续过程中产生明显的遗传性, 直接影响后续阶段材料的加工和使用性能。因此,关于织构的产生和演化机制一直以来受到广泛关注。

钛合金的织构对材料性能也产生较大影响,其中研究较多的有力学性能[6-7]、疲劳性能[8-12]、应力腐蚀性能[13]、腐蚀性能[14]、摩擦性能[15]等。不同应用领域所关注的性能有所差异, 比如航空航天领域较为关注疲劳性能, 而海洋领域则不仅关注疲劳性能还需要考虑应力腐蚀性能。 一般来讲,织构的强度、晶粒的择优取向与加载方向的角度、 织构区域的形状和尺寸对材料性能的影响是最直接的。

本文主要针对钛合金中织构的产生和演化及其对性能的影响做总结和归纳, 为消除或减弱织构以及合理利用含织构的钛合金材料提供思路。

1 钛合金中变形织构的形成机制

钛合金中的织构区,通常是指组织中局部存在的α 相取向接近或一致的区域。 织构区的尺寸通常远大于单个晶粒尺寸,最高达毫米级。 钛合金中的织构主要分为变形织构和再结晶织构2 种。 钛合金材料在塑性变形过程中,由于表层、心部的应力应变大小差异、局部晶粒塑性流动差异以及不同位置处的变形协调性不同,会出现不同局部位置处的塑性变形行为不同的情况,由此导致的部分晶粒集中取向而产生的织构被称为变形织构。 而再结晶织构则是在变形后的晶粒球化和再结晶长大过程中产生的织构。 通常再结晶织构是源于变形织构的,再结晶织构可能比变形织构更强,也可能减弱,主要受到温度、时间和冷却速率等的影响。 前期的大量研究表明,织构很容易出现在α 相含量较高的多种钛合金材料中,包括TA15[16],Ti-811[17],Ti-6Al-4V[18],TIMETAL 834[19],Ti-6242[11,20],Ti-5Al-5Mo-5V-1Cr-1Fe 等[21]。

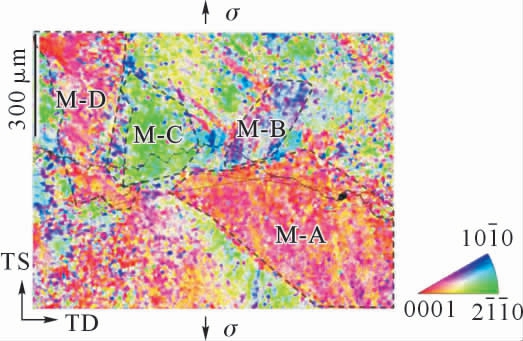

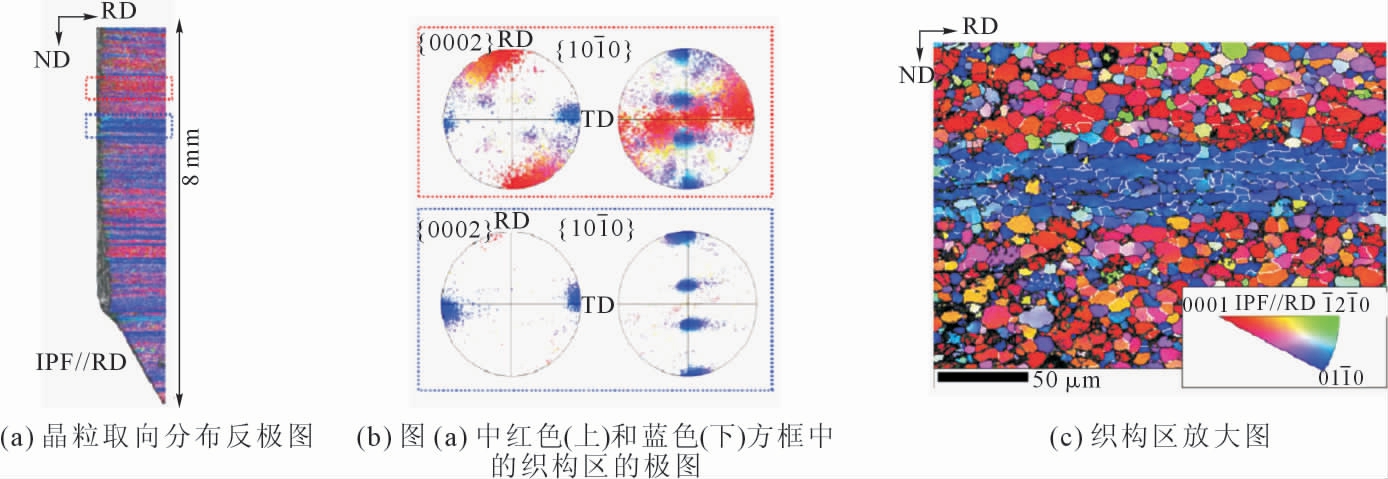

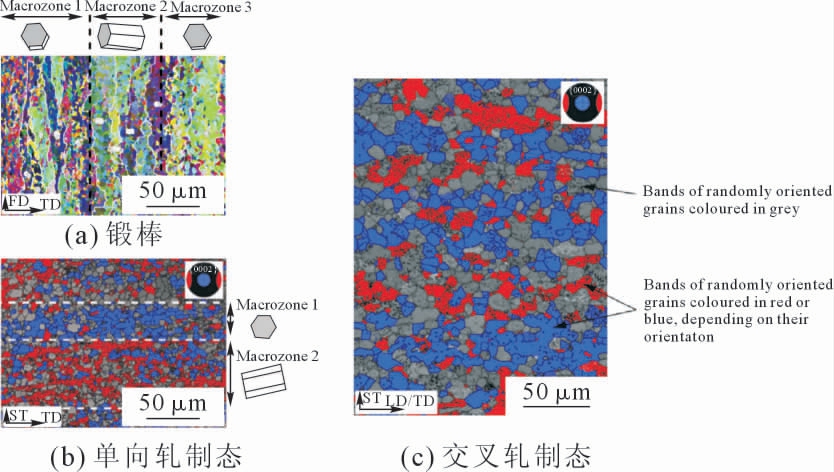

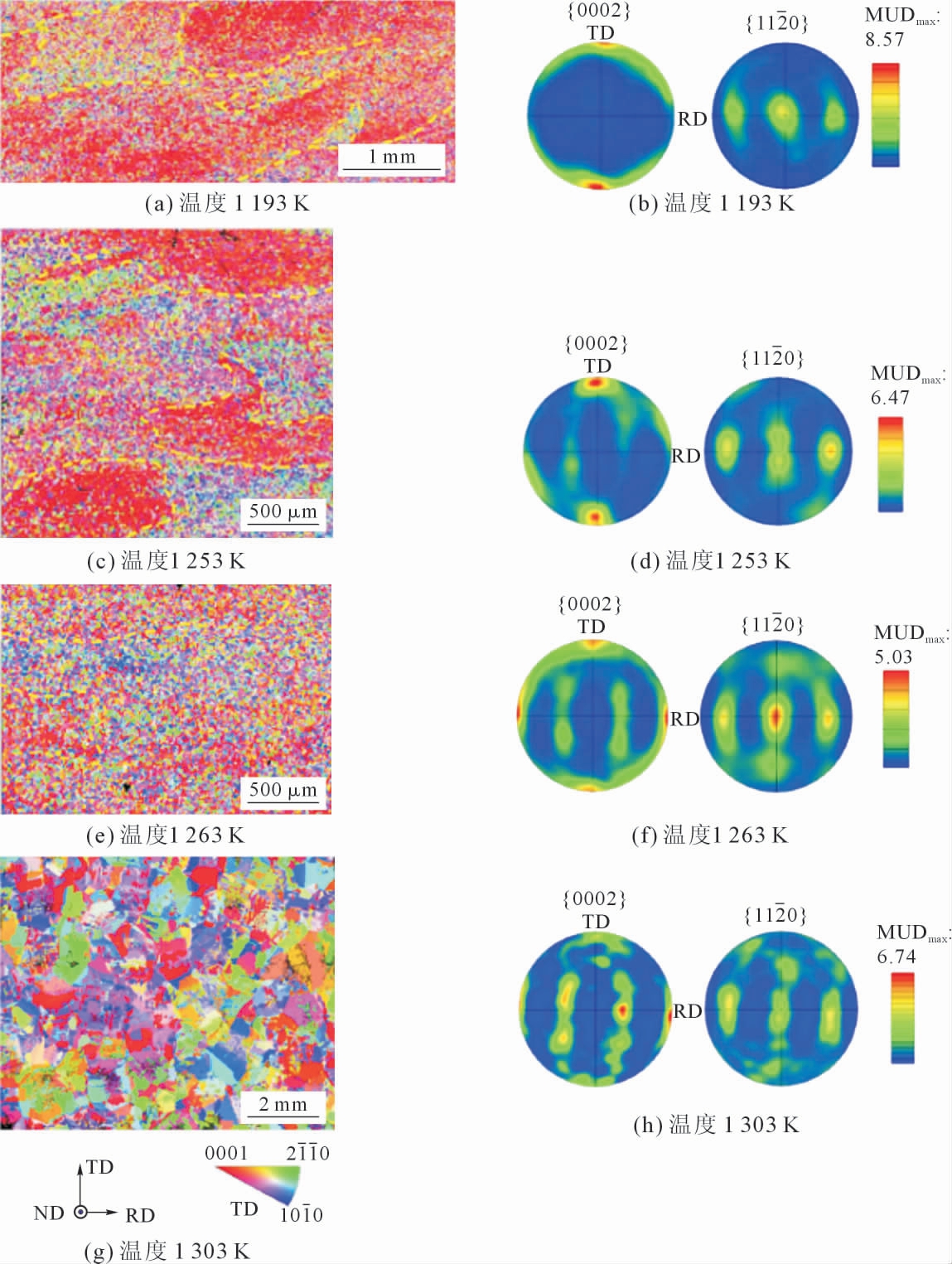

根据变形种类的不同, 材料的织构区形貌也有差异, 例如锻件的织构区表现为不规则的块状[18](图1)或沿着轴向延伸的毫米级的柱状(图2)[22],而轧制件的织构区通常表现为“饼状”,长度方向尺寸为毫米级并在轧向 (rolling direction, RD)-横向(transverse direction,TD)面上延伸的带状(图3)[7,12],且相邻织构区的取向不同。Bieler 等[23]认为钛合金的α相在变形过程中可以分为硬取向和软取向,硬取向的材料变形困难,而软取向的材料更易变形和后续球化。 硬取向对应的是c 轴与加载方向接近平行的情况,此时只有

图1 Ti-6Al-4V 锻件的晶粒取向分布反极图[18]

Fig.1 Inverse ploe figure(IPF)map of forged Ti-6Al-4V[18]

图2 IMI 834 锻棒的EBSD 结果[22]

Fig.2 EBSD results of the IMI 834 forged bar[22]

图3 Ti-6Al-4V 轧制板材的EBSD 结果[7]

Fig.3 EBSD results of rolled Ti-6Al-4V[7]

对钛合金来说, 为了获得均匀细小的微观组织,锻造和热轧等热成形的最终变形温度范围通常在两相区。在变形后的冷却过程中,伴随着β→α 相变, 会发生再结晶和α 相球化。 在β→α 相变过程中,由于部分β 相在变形过程中与初生αp 相保持着Burger's 取向关系, 从而在β 相转变析出次生αs 相时倾向于沿初生αp 相晶界形核,之后出现与初生αp相相同或者相近的取向。 这种特定取向的α 相优先形成的现象通常被称为α 相变体选择(variant selection)。 变体选择效应的存在会导致局部变形织构被保留下来,这被称为织构的记忆效应[21,24]。与之相反,球化的过程通常被认为是能够使晶粒重新生长,从而会引入更多的取向,导致织构减弱[19,25]。 Gey 等[26]研究了IMI 834 钛合金锻件在不同位置的织构类型及其形成机制,发现当初生αp 相与β 相保持Burger's 取向关系时,更容易造成变体选择效应,从而导致织构的形成。 并且,当降温速度加快,织构的强度会相对减弱, 因为降温速度影响β→α 相变的形核和长大过程。 在变形较充分的区域,织构强度弱,而当变形不充分时,织构区不能充分破碎,则会导致较强的织构。 因此,为了尽可能减少织构,应充分破坏初生αp 相与β 之间的Burger's 取向关系,例如可以增加变形,使晶粒破碎或加快降温速率避免β→α转变。 Obasi 等[4]研究了在800 ℃和950 ℃下轧制的Ti-6Al-4V 材料的变体选择过程, 发现950 ℃轧制的材料变体选择效应更显著, 主要是由于在该温度下更多的β 相具有相同的<0002> 极取向。 在随后的950 ℃热处理过程中,800 ℃热轧后的组织织构强度进一步增强, 这是由于热轧时的β 织构对后续热处理的织构起到了很强的遗传作用。 Yang 等[27]研究了Ti-6Al-4V 在不同温度和应变速率下的热压缩变形的织构变化, 发现当热压缩温度高于930 ℃时,织构的强度增强,而低于930 ℃时,织构的强度较弱。 这一现象与β→α 相变、α 相的再结晶等因素有关。因此,合适的热轧温度对于控制织构强度是非常关键的。总的来说,织构的形成机制与局部的塑性变形不均匀、 变形组织的回复和再结晶过程以及β→α 相变过程中的次生αs 变体选择关系较大。

轧制方式对织构区的形貌和尺寸也有影响。Bantounas 等[28]对比了单向轧制、交叉轧制和锻造态的Ti-6Al-4V 材料的织构区形貌和组织, 发现锻造态和单相轧制的材料中形成了50~70 μm 宽的织构区,而交叉轧制的材料仅表现为几个晶粒约20 μm 宽度的织构区(图4)。虽然交叉轧制可以在一定程度上减小织构区, 但并不能完全消除织构及其存在的影响。 近年来提出的等通道转角挤压(equal channel angular pressing,ECAP), 由于在加工过程中使晶体取向发生偏转,并且变形量非常大,可以起到细化晶粒的作用,同时可对材料的织构进行调控,也受到了较多的关注。 Stout 等[29]研究了具有不同初始织构强度的材料在ECAP 后的织构演变情况,结果表明,当初始织构强度大于变形织构强度的10%时,初始织构会持续影响最终变形织构, 当初始织构强度较弱时, 通常在第二道次变形时初始织构的影响即完全消失。 但是,也有较多研究表明,ECAP 方法会导致较强的沿长轴方向的变形织构和头尾处的织构梯度,并且这种织构梯度会遗传到随后的退火织构中[30-32]。目前为止,尚未有特别有效的技术手段能完全消除织构。

图4 不同变形方式下的Ti-6Al-4V 的EBSD 结果[28]

Fig.4 EBSD results of Ti-6Al-4V under different deformation processes[28]

除了在热轧和锻造等过程中形成织构,其他的变形方式,如热挤压[33]、拉伸、压缩[34]、冷轧[35]等变形均被发现会导致织构的形成。 此外,在铸造过程也发现了铸造织构[36]。 刘勇等[33]通过对TA15 钛合金在热挤压后的α 相织构进行分析发现,随变形温度的增大, 织构组分逐步从{1012}<1011> 向{5051}<3622> 偏移,而随着变形速率降低,则向{150151}<2423> 偏移。 聂耀庄[35]的研究结果表明,Ti-3Al-2.5V 钛合金冷轧管材轴向存在<1010> 和<1120>织构,径向存在<0002> 织构,并且轴向<1010> 和径向<0002> 织构强度随变形量增加趋于减小。 铸造过程织构的产生主要与β→α 相变以及凝固过程中的晶粒择优生长有关[36]。 陈勇[37]研究了TA15 合金热强旋微观组织的演化规律,指出经过多道次的旋压后,{0001}基面织构呈现增强的趋势。

随着钛合金材料在各种零部件中的应用增多,必然会使用更多的新型变形方式和工艺,在这些新的变形方式中材料的织构变化也不容忽视。

2 钛合金中变形织构的演化机制

在热变形后,通常需要对材料进行退火热处理来调控性能。 而组织和织构在热处理过程中也会随之发生变化,从而导致织构的增强或者减弱。

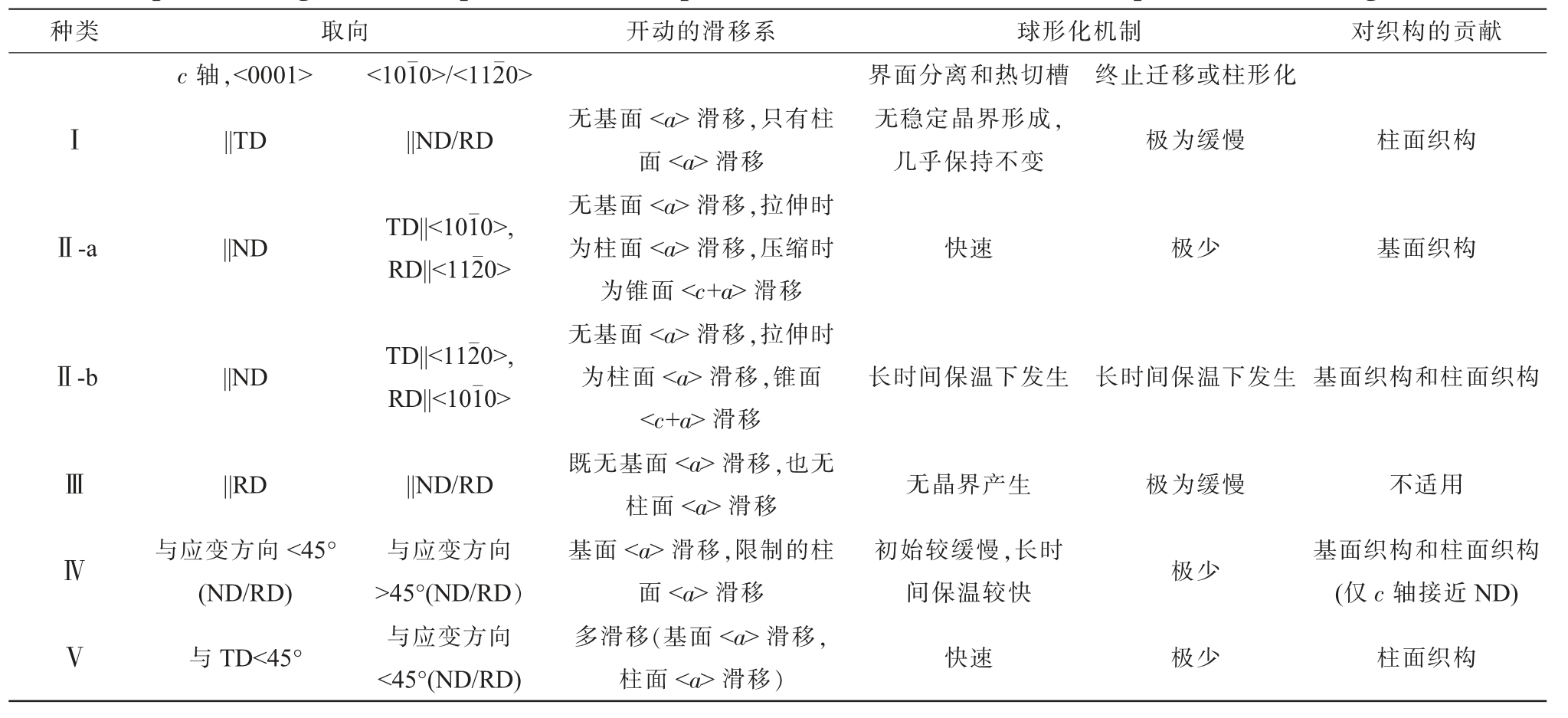

Roy 等[38]研究了经700 ℃热轧的Ti-6Al-4V 合金在900 ℃经不同时间热处理后的织构演化特征。研究结果表明,部分α-团簇在热处理的初始阶段就发生了球化形成等轴状α, 而部分晶粒则在长时间的保温下仍然保持稳定,这个结果与α-团簇的晶粒取向有直接关系。根据晶体取向将晶粒分为6 种,发现在热轧后的热处理过程中,I 型的晶粒取向对织构区(macrozone)的形成起主要作用。 在后续的研究中[39],他们发现,退火主要起到的作用是减弱基面织构(ND||<0001>),增强柱面织构(RD||<1010>)。 基面织构(ND||<0001>)的减弱主要是由于αp 相的球化,而柱面织构的增强则主要与αp→β→αs 相变中的αs变体选择相关。 6 种α-团簇的织构取向与对应开动的滑移系、 球化响应和后续退火中的织构演化见表1所示。

表1 Ti-6Al-4V 在预先轧制过程中形成的α 团簇的主要晶粒取向、开动的滑移系、球形化响应以及其在后续退火中的丝织构演化所起的作用[39]

Tab.1 Orientations of α-colonies with respect to the prior-rolling specimen, corresponding slip system activation during prior-rolling, and their spheroidization response and role in texture evolution upon static annealing[39]

种类 取向 开动的滑移系 球形化机制 对织构的贡献c 轴,<0001> <1010>/<1120>界面分离和热切槽 终止迁移或柱形化Ⅰ||TD ||ND/RD 无基面 滑移,只有柱面 滑移无稳定晶界形成,几乎保持不变 极为缓慢 柱面织构Ⅱ-a ||ND TD||<1010>,RD||<1120>Ⅱ-b ||ND TD||<1120>,RD||<1010>无基面 滑移,拉伸时为柱面 滑移,压缩时为锥面

通过对热轧后的近α 型钛合金Ti-6Al-3Nb-2Zr-1Mo 进行热处理并研究其组织和织构的演化过程,Xu 等[40]发现,该合金在热轧态的中存在的{0002}||TD 织构在经不同温度的热处理后仍然存在明显的遗传效应,即使温度升高至β 相变点以上,原始织构组分仍然存在(图5)。虽然,随退火温度的升高,织构区的尺寸、密度以及强度均降低,但并不能完全消除。 类似地,Obasi 等[41]研究了热轧态的Ti-6Al-4V合金板材在后续的1 050 ℃和1 150 ℃热处理后的组织和织构演化, 结果发现热轧态中的{90°,30°,0°}织构在β 相变温度以上的热处理中仍然存在,并且温度越高,织构的强度越高,这主要与再结晶织构中的变体选择和α 相与β 相之间的Burger's 取向关系有关。李兴无等[42]研究了退火温度对Ti-3Al-4.5V-5Mo钛合金织构的影响,结果表明,两相区退火时,α 相的织构组分为(ϕ1,~0°,ϕ2),β 相的织构组分为(ϕ1,~45°,ϕ2),其织构强度均随着退火温度的升高而增加。β 区退火后织构依然明显,α 和β 相的织构组分分别为(ϕ1,~0°,ϕ2)和(ϕ1,~45°,ϕ2)。Germain 等[19]研究了TIMETAL 384 合金经1 000 ℃压缩及经1 000 ℃退火热处理后的织构特征,结果发现, 压缩后的织构在退火热处理后仍然存在,这种织构的遗传现象主要是与β 相和αp 之间的Burger's 取向关系和αp→β→αs 相变中的变体选择有关。 Hu 等[21]研究了Ti-55511 合金锻件在后续的α+β 两相区退火的织构演化, 结果发现α 织构和β织构在热处理后均出现了明显的增强效应, 这主要与热变形过程中相当大一部分α 和β 相之间保持了Burger's 取向关系有关, 而这将影响后续的αp→β→αs 相变中的变体选择, 尤其是0°和90°的αs 变体会优先生成。

图5 经不同温度热处理后的Ti-6Al-3Nb-2Zr-1Mo 合金的EBSD 结果[40]

Fig.5 EBSD results of Ti-6Al-3Nb-2Zr-1Mo after annealing at different temperatures[40]

大量研究结果及分析证明, 变形后热处理的部分织构增强或减弱与织构区内晶粒主要取向有关,而其织构的演化主要与α 晶粒的球化和αp→β→αs相变中的αs 变体选择过程有关。

3 织构对力学性能的影响

由于织构区的尺寸往往在几百微米至毫米级别,远大于单个晶粒的尺寸,再加上HCP 结构α-Ti的力学性能具有显著的各向异性, 因此织构的存在必然会导致钛合金材料在受力和服役过程中的性能变化,而这种变化也引起了研究者高度的重视,并在这个方面进行了大量的研究工作。

Peters 等[43]对比了具有基面织构、基面/横向织构和横向织构3 种类型的Ti-6Al-4V 合金材料的力学性能,结果发现,基面织构的弹性模量是最低的,仅107 GPa, 而基面/横向织构和横向织构则分别达到123、126 GPa。 另外,当加载方向平行于横向时,基面/横向织构和和织构的Ti-6Al-4V 合金材料的屈服强度σ0.2 最高达到1 170 MPa,比加载方向平行于轧向时高50~60 MPa。 但是, 织构对断裂强度σf和断裂应变εf 的影响并不显著。 基面织构的弹性模量较低是由于这种织构类型的c 轴与加载方向的角度较大导致的, 而屈服强度的差异则是由于开动的滑移系不同造成的。 当加载方向平行于横向时,通常需要开动锥面

由此可见, 织构是造成力学性能各向异性的主要原因, 因此在材料的设计和使用过程中应当注意。

4 织构对疲劳性能的影响

在围绕织构的相关研究中, 织构对疲劳性能的影响是目前研究最多的方向。 大量的研究[10-11,22,46]证实, 织构的存在对于疲劳裂纹的萌生和扩展有极大的影响。

相关研究[44,47]表明,钛合金材料的局部α 相(特别是初生α 相) 的晶体取向对其低周疲劳性能影响显著。 通常情况下,加载方向垂直于α 相的c 轴时, 钛合金材料的疲劳寿命高于加载方向平行于α 相的c 轴时。 钛合金材料的高周疲劳[43]也呈现了类似的情况,例如加载方向垂直于α 相的c 轴时,高周疲劳寿命更高;当加载方向平行于轧向时,基面/横向织构比横向织构的疲劳寿命更高[47]。

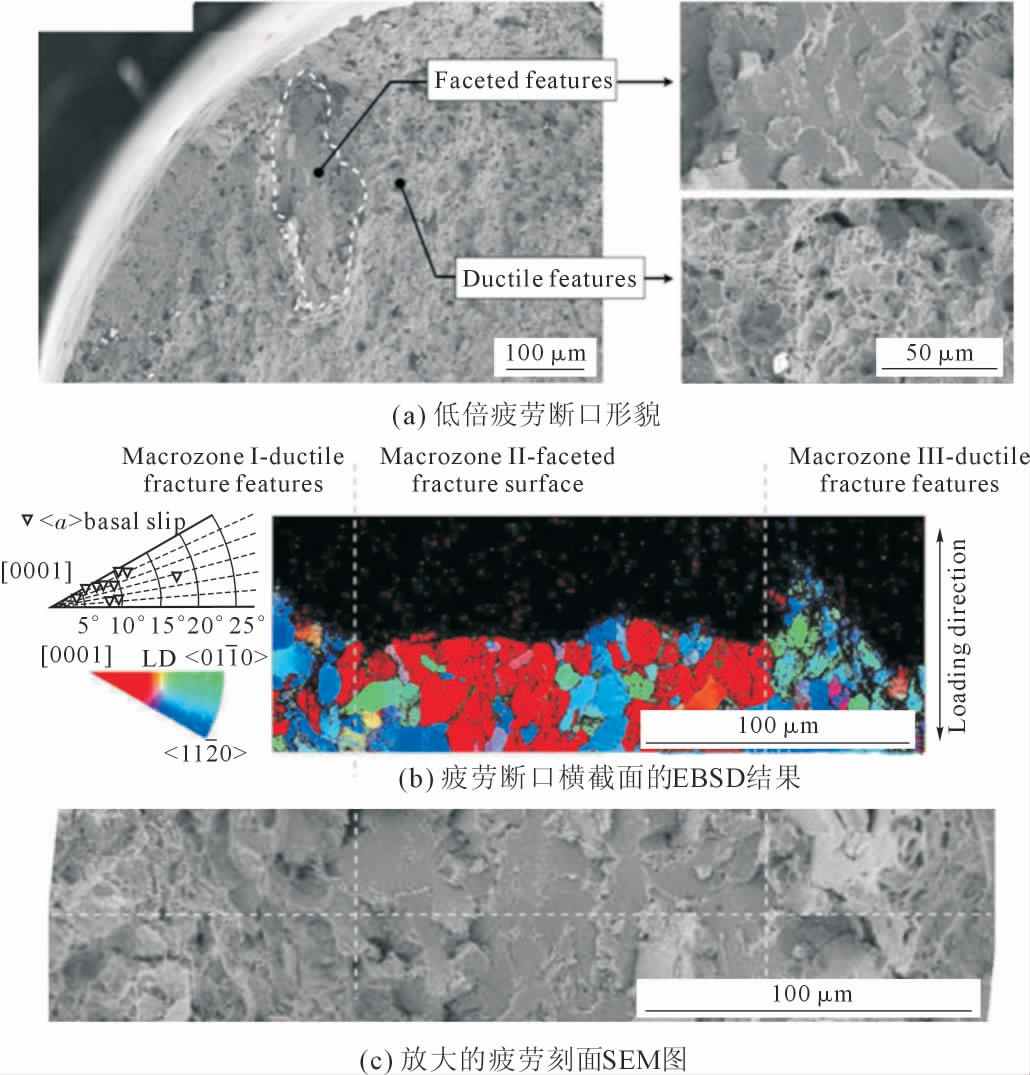

Le Biavant 等[10]通过对Ti-6Al-4V 合金锻件的疲劳性能进行研究发现, 织构区的尺寸通常为晶粒尺寸的几十到100 倍, 而这种织构区的存在会导致疲劳微裂纹的萌生。实验观察发现,在基面滑移或者柱面滑移较容易的织构区,大量相邻的小裂纹萌生,并且对促进裂纹扩展过程的合并也有显著的作用。也正是织构区的存在, 导致了疲劳寿命产生了较大的离散性。 疲劳裂纹的萌生通常也伴随着垂直于加载方向的断裂刻面的产生[48-50]。刻面通常更易出现在一个易于滑移的软晶粒和一个相邻的不易滑移的硬晶粒的界面,由于这个地方更容易产生位错的塞积,从而促进近基面的刻面产生[51]。 通过对疲劳断口处的晶粒取向进行研究,Bridier 等[52]研究了疲劳裂纹萌生区的主裂纹和二次裂纹, 结果发现所有的裂纹均产生于初生α 晶粒中。 在所研究的16 个试样中,6 个裂纹沿着柱面产生,而10 个则是沿着基面产生的。 柱面裂纹均被限制在其最初产生的初生α 相中,而基面裂纹则都向相邻组织中扩展。 因此,初生α 相中的基面裂纹对于疲劳寿命的降低是起主要作用的。 Bantounas 等[8]研究了疲劳裂纹断裂刻面与晶粒取向和织构的关系, 发现c 轴与加载反向接近一致的织构区对应刻面区(图6),这个区域内刻面生长速度很快, 而c 轴与加载方向垂直的织构区则对应不规则的韧性断裂区, 对刻面的生长起阻碍作用。Uta 等[22]对IMI 834 材料的疲劳裂纹萌生区进行了EBSD 分析,结果发现,裂纹萌生区与刻面区是吻合的(图7),并且刻面区对应的织构区的晶粒取向为c轴与加载轴角度小于30°。 这更加确定了织构区的存在与裂纹萌生和刻面之间的关系。

图6 疲劳刻面与晶粒取向对应图[8]

Fig.6 The fatigue facets and the corresponding grain orientations[8]

图7 疲劳裂纹萌生区的EBSD 图和SEM 图[22]

Fig.7 EBSD map and SEM image of the fatigue nucleation site[22]

Sinha 等[53]研究了Ti-6242 合金在保载疲劳条件下的断裂刻面的晶粒取向,结果发现,疲劳裂纹萌生位置处的断裂刻面并不是完全与基面平行的,而是与基面呈~10°角。Bantounas 等[29]研究了保载疲劳条件下材料的断口,发现断口中存在平行疲劳裂纹区,而这个区域与织构区尺寸和形貌一致。 该结果表明织构对于疲劳裂纹扩展的影响较大。 Zhang 等[17,54]研究了织构对于疲劳裂纹扩展行为的影响,认为在织构区的裂纹扩展速度高于随机取向的区域。 当在织构区扩展时,晶界对裂纹扩展的阻力小,裂纹转向较少,并且在晶粒取向有利于基面 滑移的织构区扩展更快, 因为裂纹通常沿基面滑移, 转折较少。 而当裂纹在晶粒取向有利于柱面滑移的织构区扩展时,通常能在3 个柱面上滑移,从而增加了裂纹扩展的阻力。

总的来说, 织构区的存在对于疲劳裂纹的萌生和扩展的影响都较大, 尤其是c 轴平行于加载方向的织构区,将严重降低疲劳寿命。 因此,在设计和使用时,应避免织构取向的c 轴与加载方向平行或接近。

5 织构对腐蚀性能的影响

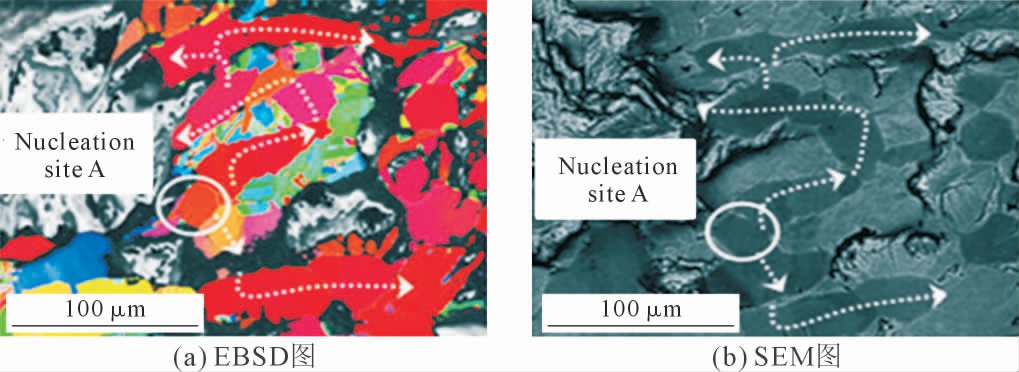

关于织构对腐蚀性能的影响, 相关研究主要集中在生物腐蚀和应力腐蚀(stress corrosion cracking,SCC)2 个方面。 Gurao 等[14]研究了具有不同织构区的纯钛材料在Hank's 溶液中的生物环境腐蚀行为,他们发现位于ED 平面的非基面织构具有更好的抗腐蚀性能。Hoseini 等[55]也发现了类似的结果。Boyer等[56]发现,横向基面织构强度越弱,则KISCC 值越高。在强织构的材料中,横向抗应力腐蚀能力越强,则轧向的KISCC 越低。Cao 等[13]研究了Ti-8Al-1Mo-1V 合金材料在0.1M NaCl 溶液中的应力腐蚀断裂行为, 结果发现SCC 裂纹倾向于沿织构区扩展,并且大部分晶粒倾向于基面滑移(图8)。

图8 Ti-8Al-1Mo-1V 合金材料的SCC 裂纹扩展路径[13]

Fig.8 SCC crack path in the Ti-8Al-1Mo-1V sample[13]

与疲劳类似,在应力腐蚀断口上也观察到了准解理的断裂刻面。 Pilchak 等[57]通过对Ti-8Al-1Mo-1V合金材料SCC 断口上的晶粒取向进行分析,发现刻面的晶粒取向为c 轴与加载方向的夹角在5~15°之间,即SCC 断裂为近基面断裂。这说明,织构对应力腐蚀的裂纹扩展的影响与疲劳有相似之处。

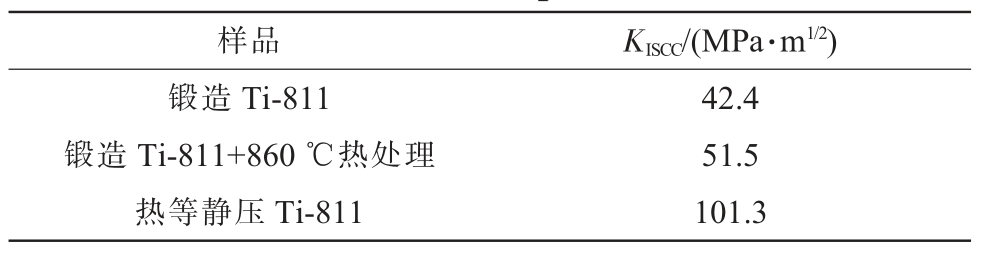

为了提高材料的抗应力腐蚀性能,Cao 等[13]通过热等静压法制备了Ti-8Al-1Mo-1V 合金材料, 完全去除了材料中的织构,此时,材料的抗应力腐蚀性能明显提升(表2)。 许亚利等[58]对比了仅具有宏观织构和具有微观织构的Ti-6321 合金的应力腐蚀性能,发现仅具有宏观织构的材料横向和纵向均呈现较强的抗应力腐蚀性能,而具有微观织构的材料则呈现明显的各向异性。 当微织构区的长度方向与加载方向垂直时, 此时大部分晶粒的c 轴与加载方向平行,应力腐蚀敏感性高;而当微织构区的长度方向与加载方向平行时, 大部分晶粒的c 轴与加载方向垂直,应力腐蚀敏感性低。

表2 不同状态的Ti-811合金试样的应力腐蚀门槛值KISCC[13]

Tab.2 Threshold stress intensity factor (KISCC) for various Ti-811 samples[13]

样品 KISCC/(MPa·m1/2)锻造Ti-811 42.4锻造Ti-811+860 ℃热处理 51.5热等静压Ti-811 101.3

因此,为了减小织构对应力腐蚀敏感性的影响,应尽可能地消除织构区,避免断裂刻面的产生。

6 结论与展望

综上, 钛合金织构的形成机制和后续热处理过程中的演化机制已经有了较为系统的研究,其对钛合金材料的性能影响主要还集中在疲劳方面,而针对应力腐蚀性能和焊接等工艺性能的研究仍然较少。

后续对钛合金乃至金属材料的织构的研究仍然是一个重要的研究方向,是材料在加工和使用中不可忽略的一个方面。 虽然对织构的形成机制已经研究较深,但是,如何通过技术有效地消除织构以及如何控制织构的形成,目前仍是一个难题。 随着材料塑性成形技术和工艺的开发,在新的变形方法和条件下,织构如何演化及其对性能会产生何种影响,目前研究仍较少。另外,针对在特殊服役环境(如辐射、腐蚀、高温等)条件下,织构对材料和组织性能的影响分析也是需要开展的内容。 由于焊接接头在结构件中的占比是非常高的,织构对于焊接等工艺以及焊接接头处组织和接头性能的影响,目前研究仍较少且不成体系,这也是在工程应用过程中应该引起高度重视的问题。 总之,为了钛合金材料的合理使用以及进一步推广应用,仍需要在织构的控制技术以及织构对材料的工艺性能和服役性能的研究方面继续进行更多、更深入的工作。

[1]李文渊.Ti60 高温钛合金板材织构及力学性能各向异性研究[D].沈阳:中国科学院金属所,2017.

[2]FREDERICK S F, LENNING G A.Producing basal textured Ti-6A1-4V sheet[J].Metallurgical Transaction B,1975,6(4):601-605.

[3]刘巧沐.锻态TC25G 钛合金棒材的显微组织和织构[J].材料热处理学报,2018(39):21-25.

[4]OBASI G C, BIROSCA S,LEO PARKASH D G,et al.The influence of rolling temperature on texture evolution and variant selection during α→β→α phase transformation in Ti-6Al-4V[J].Acta Materialia,2012,60(17):6013-6024.

[5]尤振平,惠松骁, 叶文君,等.TC4 钛合金轧板的织构对动态力学性能影响[J].稀有金属,2012,36(1):31-35.

[6]程超,陈志勇,秦绪山,等.TA32 钛合金厚板的微观组织, 织构与力学性能研究[J].金属学报,2020, 56(2):193-202.

[7]BUIRETTE C,HUEZ J,GEY N,et al.Study of crack propagation mechanisms during Charpy impact toughness tests on both equiaxed and lamellar microstructures of Ti-6Al-4V titanium alloy[J].Materials Science and Engineering:A,2014,618:546-557.

[8]BANTOUNAS I,DYE D,LINDLEY T C.The role of microtexture on the faceted fracture morphology in Ti-6Al-4V subjected to high-cycle fatigue[J].Acta Materialia,2010,58(11):3908-3918.

[9]BRIDIER F,VILLECHAISE P,MENDEZ J.Slip and fatigue crack formation processes in an α/β titanium alloy in relation to crystallographic texture on different scales[J].Acta Materialia,2008,56(15):3951-3962.

[10]LE BIAVANT K,POMMIER S,PRIOUL C.Local texture and fatigue crack initiation in a Ti-6Al-4V titanium alloy[J].Fatigue&Fracture of Engineering Materials &Structures,2002,25(6):527-545.

[11]SINHA V,MILLS M J,WILLIAMS J C,et al.Observations on the faceted initiation site in the dwell-fatigue tested Ti-6242 alloy:crystallographic orientation and size effects[J].Metallurgical and Materials Transactions A,2006,37(5):1507-1518.

[12]BANTOUNAS I,DYE D,LINDLEY T C.The effect of grain orientation on fracture morphology during high-cycle fatigue of Ti-6Al-4V[J].Acta Materialia,2009,57(12):3584-3595.

[13]CAO S,LIM C V S,HINTON B,et al.Effects of microtexture and Ti3Al(α2)precipitates on stress-corrosion cracking properties of a Ti-8Al-1Mo-1V alloy[J].Corrosion Science,2017,116:22-33.

[14]GURAO N P, MANIVASAGAM G, GOVINDARAJ P, et al.Effect of texture and grain size on bio-corrosion response of ultrafine-grained titanium[J].Metallurgical and Materials Transactions A,2013,44:5602-5610.

[15]徐上.钛合金激光微织构涂层表面摩擦学性能研究[D].苏州:苏州大学,2018.

[16]WANG K,LIU G, HUANG K, et al.Effect of recrystallization on hot deformation mechanism of TA15 titanium alloy under uniaxial tension andbiaxialgasbulgingconditions[J].Materials Science and Engineering:A,2017,708:149-158.

[17]PILCHAK A L, WILLIAMS J C.Observations of facet formation in near-a titanium and comments on the role of hydrogen[J].Metallurgical and Materials Transactions A,2011,42:1000-1027.

[18]ZHANG K,WU X,DAVIES C H J.Effect of microtexture on short crack propagation in two-phase titanium alloys[J].InternationalJournal of Fatigue,2017,104:206-220.

[19]GERMAIN L, GEY N, HUMBERT M, et al.Texture heterogeneities induced by subtransus processing of near a titanium alloys[J].Acta Materialia,2008,56(16),4298-4308.

[20]WOODFIELD A P, GORMAN M D, CORDERMAN R R, et al.Titanium '95 Science and Technology[M].London: The Institute of Materials(UK),The University Press,1995.

[21]HU Z,ZHOU X Y,LIU H Q,et al.The formation of microtextured region during thermo-mechanical processing in a near-b titanium alloy Ti-5Al-5Mo-5V-1Cr-1Fe[J].Journal of Alloys and Compounds,2021,853:156964.

[22]UTA E,GEY N,BOCHER P,et al.Texture heterogeneities in αp/αs titanium forging analysed by EBSD-Relation to fatigue crack propagation[J].Journal of Microscopy,2009,233(3):451-459.

[23]BIELER T R,SEMIATIN S L.The origins of heterogeneous deformation during primary hot working of Ti-6Al-4V[J].International Journal of Plasticity,2002,18(9):1165-1189.

[24]DAYMOND M R, HOLT R A, CAI S, et al.Texture inheritance and variant selection through an hcp-bcc-hcp phase transformation[J].Acta Materialia,2010,58(11):4053-4066.

[25]BALACHANDRAN S, KUMAR S, BANERJEE D.On recrystallization of the α and β phases in titanium alloys[J].Acta Materialia,2017,131:423-434.

[26]GEY N,BOCHER P,UTA E,et al.Texture and microtexture variations in a near-a titanium forged disk of bimodal microstructure[J].Acta Materialia,2012,60(6-7):2647-2655.

[27]YANG L Q,YANG Y Q.Deformed microstructure and texture of Ti6Al4V alloy[J].Transactions of Nonferrous Metals Society of China,2014,24(10):3103-3110.

[28]BANTOUNAS I,LINDLEY T C,RUGG L D.Effect of microtexture on fatigue cracking in Ti-6Al-4V[J].Acta Materialia,2007,55(16):5655-5665.

[29]STOUT M G,KALLEND J S,KOEKS U F,et al.Material dependence of deformation texture development in various deformation modes[C]//Processings of the ICOTOM8, the Eighth International Conference on Textures of Materials,New Mexico:Los Alamos National Laboratory,1987.

[30]SKROTZKI W,KLODEN B,LANKAU A,et a1.Texture inhomogeneity in titanium deformed by ECAP[J].Archives of Metallurgy and Materials,2008,53(1):29.

[31]PARK J Y, LEE D N.Deformation and annealing textures of equal-channel angular pressed 1050 A1 alloy strips[J].Materials Science and Engineering:A,2008,497(1-2):395-407.

[32]郭廷彪.ECAP 制备超细晶铜的组织演变、织构特征及力学性能研究[D].兰州:兰州理工大学,2010.

[33]刘勇,朱景川,王洋.TA15 合金热挤压过程中织构演变[J].稀有金属材料与工程,2008,37:157-161.

[34]白新房.TLM 钛合金压缩形变织构及晶界特征研究[D].西安:西北工业大学,2014.

[35]聂耀庄.Ti-3Al-2.5V 合金管织构研究[D].长沙:中南工业大学,1999.

[36]刘文杰,宗学文,陈桢,等.不同铸型对TC4 钛合金的微观组织、织构和持久性的影响[J].稀有金属材料与工程,2020, 49: 2880-2887.

[37]陈勇.TA15 钛合金热强力旋压组织演化规律及强化机理研究[D].哈尔滨:哈尔滨工业大学,2014.

[38]ROY S, SUWAS S.Orientation dependent spheroidization response and macro-zone formation during sub b-transus processing of Ti-6Al-4V alloy[J].Acta Materialia,2017,134:283-301.

[39]ROY S,SUWAS S.Unique texture transition during sub β-transus annealing of warm-rolled Ti-6Al-4V alloy:Role of orientation dependent spheroidization[J].Scripta Materialia,2018,154:1-7.

[40]XU Y L,XU L Y,DING L,et al.Microstructure and microtexture evolution of hot-rolled Ti-6321 alloy at different post-annealing temperatures[J].Journal of Alloys and Compounds, 2022,902:163842.

[41]OBASI G C,BIROSCA S,QUINTA DA FONSECA J,et al.Effect of b grain growth on variant selection and texture memory effect during α-β-α phase transformation in Ti-6Al-4V [J].Acta Materialia,2012,60(13):1048-1058.

[42]李兴无,路民旭, 沙爱学,等.退火温度对Ti-3A1-4.5V-5Mo 钛合金显微组织和织构的影响[J].稀有金属,2008,32:144-150.

[43]PETERS M, GYSLER A, LÜTJERING G.Influence of texture on fatigue properties of Ti-6Al-4V[J].Metallurgical Transactions A,1984,15(8):1597-1605.

[44]BACHE M R,EVANS W J.Impact of texture on mechanical properties in an advanced titanium alloy[J].Matertials Science and Engineering:A,2001,319-321:409-414.

[45]FAN J K, HUANG H, XUE X Y, et al.Hot rolled Ti6321 alloy sheets with different initial microstructures: microstructure, mechanical properties, and anisotropy characteristics[J].Frontiers in Materials,2020,7:110.

[46]WILSON R J, RANDLE V, EVANS W J.The influence of the burgers relation on crack propagation in a near a-titanium alloy[J].Philosophimcalg Azinae,1997,76:471480.

[47]BACHE M R.Processing titanium alloys for optimum fatigue performance[J].International Journal of Fatigue,1999,21(S1):S105-S111.

[48]BACHE M R,EVANS W J,DAVIES H M.Electron back scattered diffraction (EBSD) analysis of quasi-cleavage and hydrogen induced fractures under cyclic and dwell loading in titanium alloys[J].Journal of Materials Science,1997,32(13):3435-3442.

[49]NEAL D F,BLENKINSOP P A.Internal fatigue origins in α-β titanium alloys[J].Acta Materialia,1976,24(1):59-63.

[50]SZCZEPANSKI C J,MHA S K,LARSEN J M,et al.Microstructural Influences on Very-High-Cycle Fatigue-Crack Initiation in Ti-6246[J].Metallurgical and Materials Transactions A,2008,39:2841-2851.

[51]EVANS W J.Optimising mechanical properties in alpha+beta titanium alloys[J].Matertials Science and Engineering: A, 1998,243(1-2):89-96.

[52]BRIDIER F,VILLECHAISE P,MENDEZ J.Slip and fatigue crack formation processes in an α/β titanium alloy in relation to crystallographic texture on different scales[J].Acta Materialia,2008,56(15):3951-3962.

[53]SINHA V,MILLS M J,WILLIAMS J C.Determination of crystallographic orientation of dwell-fatigue fracture facets in Ti-6242 alloy[J].Journal of Materials Science,2007,42(19):8334-8341.

[54]ZHANG K, YANG K V, LIM S, et al.Effect of the presence of macrozones on short crack propagation in forged two-phase titanium alloys[J].International Journal of Fatigue,2017,104:1-11.

[55]HOSEINI M,SHAHRYARI A,OMANOVIC S,et al.Comparative effect of grain size and texture on the corrosion behaviour of commercially pure titanium processed by equal channel angular pressing[J].Corrosion Science,2009,51(12):3064-3067.

[56]BOYER R R,SPUPRS W F.Effect of composition,microstructure,and texture on stress corrosion cracking in Ti-6Al-4V sheet[J].Metallurgical Transactions A,1978,9(10):1443-1448.

[57]PILCHAK A L, YOUNG A H, WILLIAMS J C.Stress corrosion cracking facet crystallography of Ti-8Al-1Mo-1V[J].Corrosion Science,2010,52(10):3287-3296

[58]许亚利,张斌斌,卢晓阳.微织构对Ti-6Al-3Nb-2Zr-1Mo 合金的应力腐蚀性能的影响[J].材料开发与应用,2021,4:14-22.