泵、阀产品被广泛使用于石油、化工、水电站、核电站等领域。对于不同的工况使用要求,需要选择不同的材料牌号,如CF8、CF8M、CF3、CF3M 等18-8型不锈钢材料,由于其良好的耐腐蚀性能和良好的铸造性能得到了广泛应用。CN7M 材料是一种具有更加优良耐腐蚀性能的材料,其在醋酸、磷酸、和烧碱等介质中均拥有良好的耐腐蚀性能,尤其在稀硫酸介质中有非常理想的耐腐蚀能力,故被应用在许多严苛工况的泵、阀产品上。

然而,由于大量废钢的二次利用和精炼工艺的不合理,不锈钢中存在大量有害残余元素,如Pb、Sn、Sb、As 等,这也是钢铁冶金领域亟需解决的重要问题。如果这些杂质元素不能在冶炼过程中被有效去除,就会在铸件凝固过程中在晶界处产生凝固偏析,降低晶间结合力,导致裂纹产生[1-3]。有研究表明[4-5],残余元素Sn 极易在铸件表面激冷层产生凝固偏析,促使沿奥氏体晶界开裂。一些学者[6-7]从热塑性方面研究认为,Sn 的偏析可显著降低钢的热塑性,这是由于晶界处的Sn 降低了晶界表面能,弱化了晶间结合力,并且阻碍晶界移动,从而在热加工时,促使大量裂纹产生。尽管许多学者对杂质元素影响钢中裂纹的形成进行了大量研究,但是针对Sn 元素对铸造不锈钢裂纹的影响还不够充分。因此,本文以CN7M不锈钢为原料,辅助相应检测手段进一步分析Sn 元素对铸件裂纹的影响机制,并根据研究成果采取合理的解决措施,解决铸件的该类裂纹问题。

1 CN7M 材质铸造裂纹缺陷简介

1.1 CN7M 材质铸造裂纹缺陷

CN7M 铸造材料属于奥氏体不锈钢,具有良好的耐腐蚀能力,其化学成分如表1 所示。经过1 120~1 150 ℃固溶处理后,其内部组织为单相的奥氏体组织。在铸造生产中,相对于常见的18-8 型不锈钢,CN7M 的导热性较差,成分偏析比较严重,容易产生热裂纹。在本研究和生产过程中,采用的材料为外购CN7M 棒料,其主要元素的成分与CN7M 铸材的成分一致。

表1 CN7M不锈钢化学成分w/%

Tab.1 Chemical composition of CN7M stainless steel

C Si Mn P S Cr Ni Mo Cu Fe≤0.07 ≤1.50 ≤1.50 ≤0.040 ≤0.040 19.0~22.0 27.5~30.5 2.0~3.0 3.0~4.0 Bal.

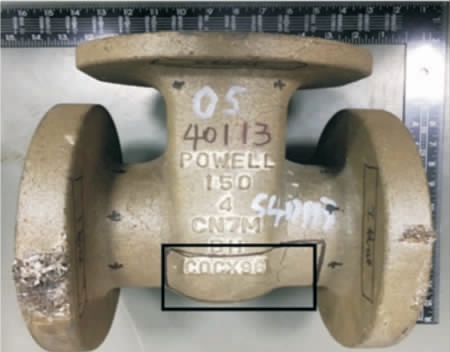

精铸铸件采用水玻璃制壳、中频炉熔炼浇注工艺,铸件质量从5~50 kg 不等。我公司在生产CN7M材质的阀门精铸铸件时,产生了大量的裂纹缺陷,且无法修复。所有产品无一例外在铸态下产生大量贯穿性网状裂纹,无法修复而报废,公司遭受了很大的经济损失。

如图1 所示,开裂产品表面布满网状裂纹,裂纹方向无明显择优取向,裂纹主要分布于除法兰盘外的变截面位置,裂纹最大开口约0.6 mm,两侧无明显塑性变形。由裂纹形貌及开裂状况可判断裂纹为典型的铸造裂纹。

图1 因严重的裂纹缺陷而报废的产品

Fig.1 Scrapped product due to severe crack defects

1.2 实验方法

针对开裂铸件,在有裂纹的变截面位置处进行切割取样,观察分析裂纹的断口宏观形貌。随后将待检测试样清洗后在TESCAN VEGA3 扫描电镜下观察其微观形貌。再次切割典型裂纹处的材料并磨光、抛光、腐蚀以制备金相试样,采用Axio Lab.A1 mat 金相显微镜观察裂纹附近的金相组织。结合化学分析法,使用SPECTRO MAXx 分析铸件的化学成分,以及EDS 能谱分析裂纹处析出颗粒的化学成分,以揭示Sn 元素对不锈钢铸件裂纹形成的作用机制。

2 CN7M 材质铸造裂纹缺陷研究分析

2.1 裂纹形貌宏观及微观检测分析

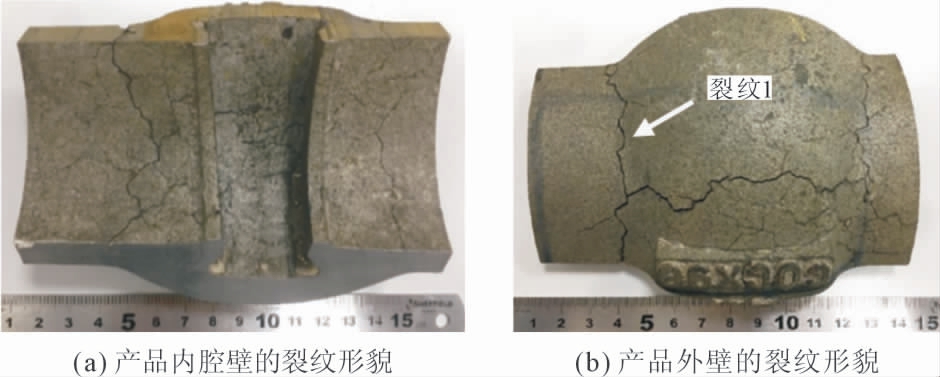

切取中间一处开裂裂纹样品(位置见图1 黑框位置),产品内外壁裂纹形貌如图2 所示,裂纹已经贯穿整个壁厚。沿裂纹1 将裂纹切开后,裂纹断口的宏观形貌见图3。如图3 所示,裂纹断口为灰黑色,呈高温氧化形貌,断口沿粗大的柱状晶开裂,断口中间位置伴随着疏松。

图2 产品的裂纹形貌

Fig.2 Crack morphology of the product

图3 裂纹1 断口的宏观形貌

Fig.3 Macroscopic morphology of crack 1

由裂纹的宏观断口形貌可判断裂纹为铸造热裂纹,并且裂纹断口氧化严重,初步推测,裂纹的产生温度区间为从1 200 ℃附近到Ae3(约900 ℃)之间,即在第二脆性区内形成。

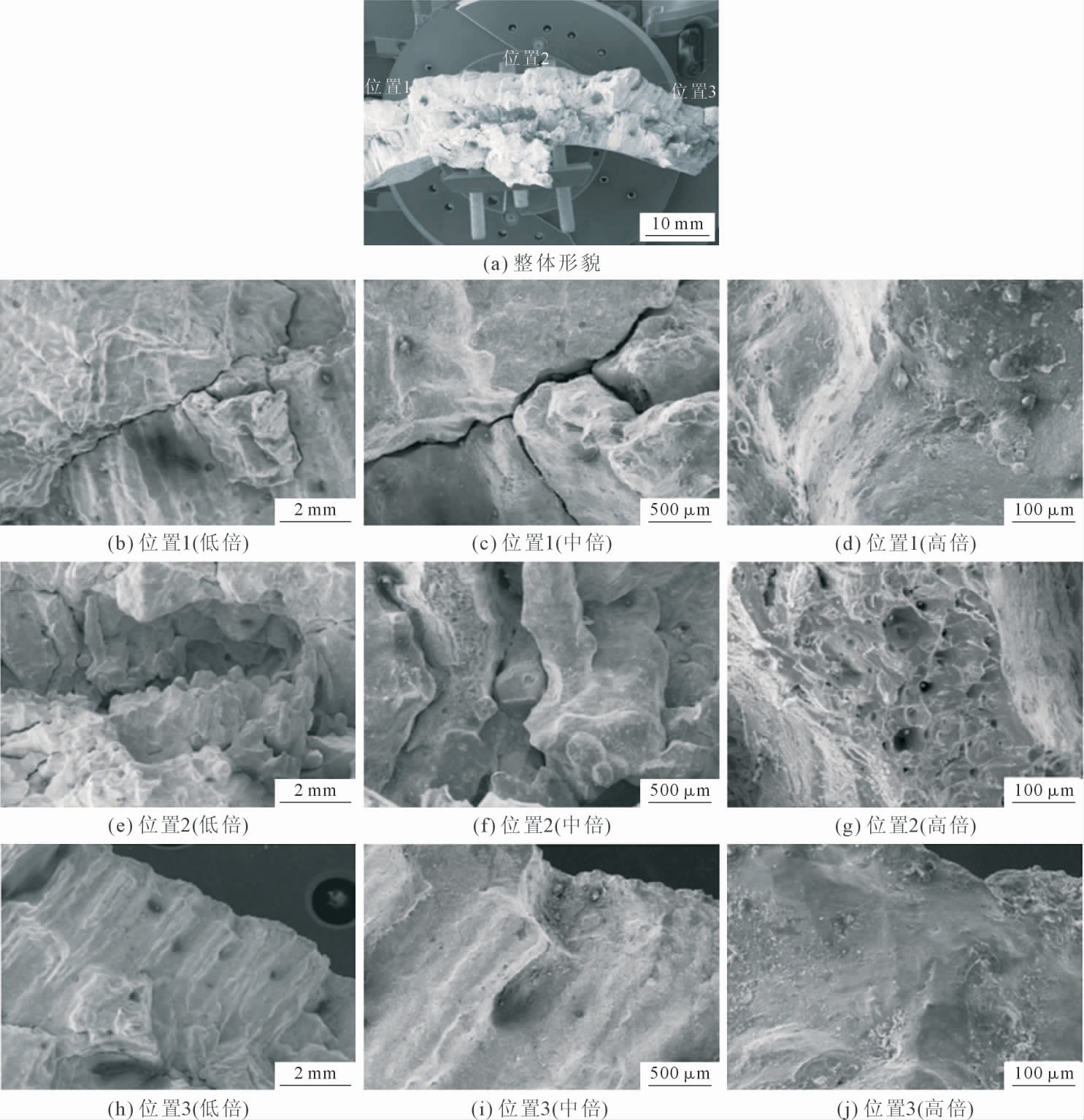

将样品清洗后在扫描电镜下观察,图2(b)中裂纹1 的微观形貌如图4 所示。可以看出,3 个位置的断口形貌相似,断口上均覆盖了一层高温氧化腐蚀产物,断口呈明显的沿柱状晶开裂的形貌,在1/2 壁厚的位置可见明显的疏松缺陷。为了达到自下而上顺序凝固的目的,在生产时,此铸件设置了较大的冒口,但在薄壁的中心处却存在疏松,说明此处在凝固时因为偏析而存在大量的低熔点相,最后凝固,对附近的部位形成了反补缩。

图4 裂纹1 的断口形貌

Fig.4 Fracture morphology of crack 1

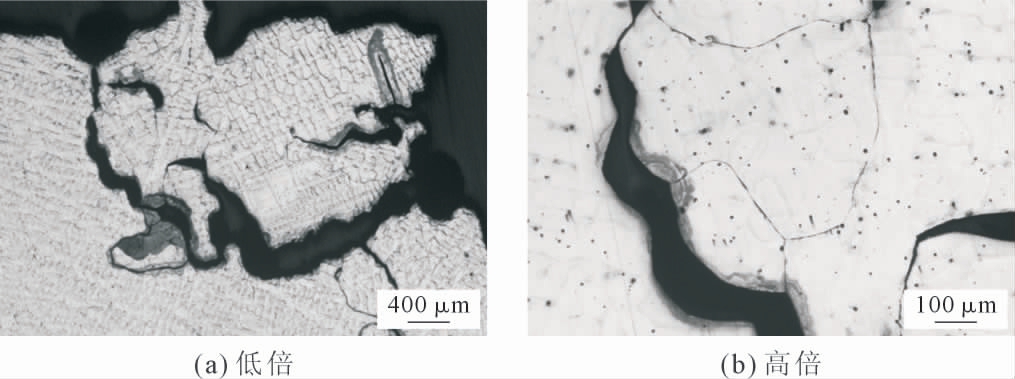

在开裂产品上切取金相试样进行金相检测,观察裂纹附近的金相组织。如图5 所示,裂纹基本上都沿柱状晶开裂,即沿原奥氏体晶界开裂,并存在较多的疏松缺陷,在裂纹周围的基体组织中也存在大量晶内析出相。

图5 开裂产品试样裂纹附近的金相组织

Fig.5 Metallographic structure near the crack of the cracked product sample

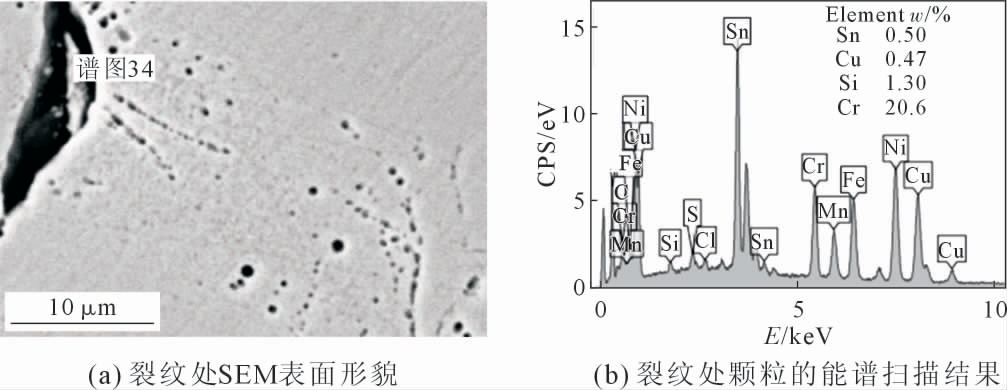

将金相试样在扫描电镜下进行观察,发现裂纹处存在明显的晶间夹杂颗粒。对该处进行能谱扫描,如图6 所示,发现该颗粒含有较高浓度的低熔点元素Sn,由此推测晶界处颗粒可能是低熔点的Cu-Sn二元合金相。裂纹处存在明显的夹杂颗粒或晶间低熔点析出相大概率会导致热裂纹的出现,该现象也符合第Ⅱ脆性区内形成的裂纹特征。因此,有必要对原炉料重新进行化学成分检测,确定开裂产品化学成分中Sn 含量是否过高。

图6 开裂产品的晶界析出相成分

Fig.6 Composition of grain boundary precipitates of cracked product

2.2 化学成分检测

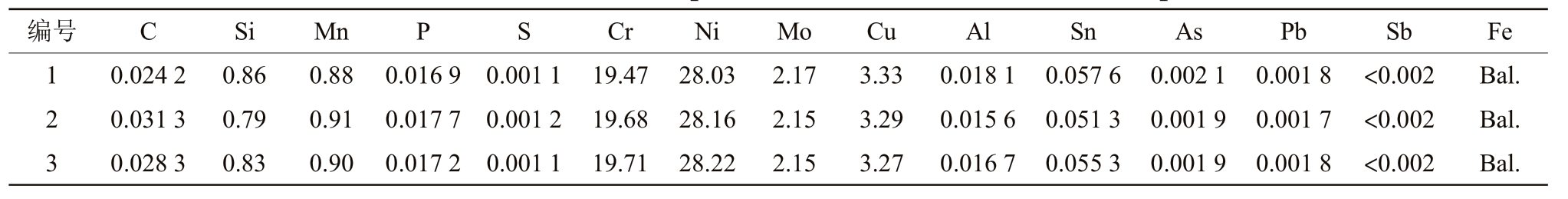

表2 为随机抽取的我公司3 个炉次的CN7M报废产品的炉后成分。由化学成分检测结果可见,报废产品的Sn 元素的质量分数达到了0.05%~0.06%。在铸钢件的生产中,作为有害的残余元素,Pb、Sn 的总含量通常控制在0.01%以下[8],开裂产品的Sn 含量已远远超过0.01%,这就是导致产品开裂的关键因素。而导致Sn 元素高的原因是熔炼过程中使用了不合格的外购棒料,棒料中的Sn 元素为0.06%左右,在入厂检验时,忽略了低熔点的Sn 元素对铸件的有害影响。

表2 3个炉次报废产品的炉后化学成分w/%

Tab.2 Postfurnace chemical composition of three batches of discarded products

编号 C Si Mn P S Cr Ni Mo Cu Al Sn As Pb Sb Fe 1 0.024 2 0.86 0.88 0.016 9 0.001 1 19.47 28.03 2.17 3.33 0.018 1 0.057 6 0.002 1 0.001 8 <0.002 Bal.2 0.031 3 0.79 0.91 0.017 7 0.001 2 19.68 28.16 2.15 3.29 0.015 6 0.051 3 0.001 9 0.001 7 <0.002 Bal.3 0.028 3 0.83 0.90 0.017 2 0.001 1 19.71 28.22 2.15 3.27 0.016 7 0.055 3 0.001 9 0.001 8 <0.002 Bal.

2.3 裂纹形成原因分析

Brimacombe 和Suzuki 等[9-12]提出3 个脆性温度区机理,认为在这3 个温度区间内铸坯均易发生脆性开裂,从而产生裂纹。其中第Ⅱ脆性区间的温度范围为1 200 ℃~Ae3,在该温度范围内铸件表面易产生网状裂纹[6,13-15],该特征与我公司产品开裂的特点一致。

在铸件的凝固冷却过程中,铸件表面温度的逐渐降低,在此温度范围内铸件基体组织为奥氏体,同时钢中的Mn、S、Sn、Cu、Sb 等元素在奥氏体晶界形成偏析,随着析出物沿奥氏体晶界长大,逐渐降低了晶间结合力,增加晶间脆性。温度降低使铸件内部产生一定的内应力,导致在奥氏体晶界处形成晶间裂纹并扩展,从而形成铸坯的皮下裂纹,甚至直接开裂[12]。有研究表明[16],铸钢在凝固时,Sn 的凝固再分配系数较小,因此导致Sn 容易在晶界处偏聚,与其他元素形成金属间化合物,从而导致热裂纹的产生,该现象与本研究的结果一致。

经金相观察、能谱分析以及化学成分检测可知,我公司这次的铸件产生大量报废的原因是使用了不合格的原材料,导致产品中的Sn 元素严重超标,在生产奥氏体不锈钢铸件时,Sn 元素在晶界位置的偏聚,大大降低了晶间结合力[17-18],使铸件产生了大量的难以修复的热裂纹。另外,Sn 元素比Fe、Cr、Mo等元素更难被氧化,其抗氧化性略低于Cu、Ni,所以在熔炼过程中,通过熔炼原材料带入到钢水中的Sn元素基本不会减少,因此需要将原料中的Sn 含量降低才能避免裂纹形成。

3 CN7M 产品裂纹缺陷的解决措施

针对以上分析结果,我公司在生产中改变了熔炼时使用的原材料,由原来外购的棒料改为由各种中间合金进行配料,严格控制Sn 含量,熔炼配比见表3。

表3 改变熔炼材料后的每吨熔炼原材料配比

Tab.3 Ratio of smelted raw materials per ton after changing smelted materials

原材料 316 不锈钢料 硅铁 电解锰 微碳铬铁 镍板 钼铁 电解铜 总量重量/kg 495 10 5 206 232 20 32 1 000

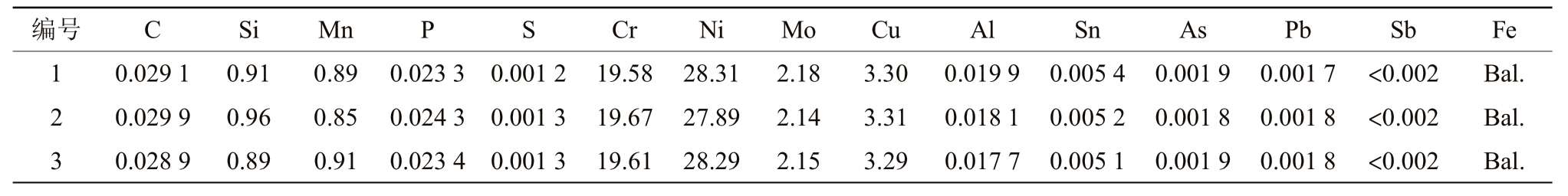

使用以上熔炼原材料生产后,通过化学分析检测,如表4 所示,熔炼的炉后化验Sn 元素为0.005%左右,降到了改变前的1/10 左右,产品的裂纹缺陷得到很好的解决。除了熔炼材料及配比改变之外,其他的按照原来的铸造工艺生产,精铸件没有产生裂纹缺陷,如图7 所示。

表4 3个炉次合格产品炉后化学成分w/%

Tab.4 POST chemical composition of three batches of qualified products

编号 C Si Mn P S Cr Ni Mo Cu Al Sn As Pb Sb Fe 1 0.029 1 0.91 0.89 0.023 3 0.001 2 19.58 28.31 2.18 3.30 0.019 9 0.005 4 0.001 9 0.001 7 <0.002 Bal.2 0.029 9 0.96 0.85 0.024 3 0.001 3 19.67 27.89 2.14 3.31 0.018 1 0.005 2 0.001 8 0.001 8 <0.002 Bal.3 0.028 9 0.89 0.91 0.023 4 0.001 3 19.61 28.29 2.15 3.29 0.017 7 0.005 1 0.001 9 0.001 8 <0.002 Bal.

图7 更改熔炼原材料后生产的精铸件

Fig.7 Investment castings produced after changing the smelting raw materials

4 结论

(1)原外购棒料中Sn 含量超标,导致铸件产生大量网状裂纹;采用中间合金自行配料,严格控制Sn 含量后,铸件裂纹彻底消失。

(2)在凝固冷却过程中,Sn 在奥氏体晶界析出,形成熔点较低的金属间化合物,增加了晶界脆性,降低了晶间结合力,冷却收缩产生的内应力导致铸件开裂。

[1]张荣军,张天明.添加少量Sn 和Zn 对铜在弱酸性介质中耐腐蚀性的影响[J].材料保护,2007,40(11):22-23,33,85.

[2]KU¨KEN T,YAZICI B,ERBIL M.The use of polyindo Le for prevention of copper corrosion[J].Surface and Coatings Technology,2006,200(16-17):4802-4809.

[3]王湘中.谭敦强,黎文献,等.微量元素Sn、P 对H70 带材腐蚀性能的影响[J].湖南有色金属,2002,18(3):19-21,31.

[4]王辉绵,陈金虎,张增武,等.残余元素Pb、Sn 对含Cu 奥氏体不锈钢表面质量的影响[J].特殊钢,2008,29(5):43-44.

[5]XU T D,CHENG B Y.Kinetics of non-equilibriumgrain-boundary segregation[J].Progress in Materials Science, 2004, 49(2):109-208.

[6]MARSUOKA H,OSAWA K,ONO M.Influence of Cu and Sn on hot ductility of steels with various C content[J].ISIJ International,1997,37(3):255-262.

[7]NAGASAKI C,KIHARA J.Effect of copper and tin on hot ductility of ultra-low and 0.2%carbon steels[J].ISIJ International,1997,37(5):523-530.

[8]王润生.有害元素Sn、Pb 含量对不锈钢热加工性能的影响[J].特殊钢,2000(1):10-13.

[9]SUZUKI H G, NISHIMURA S, YAMAGUCHI S.Characteristics of hot ductility in steels subjected to the melting and solidification[J].Transactions of the Iron and Steel Institute of Japan, 1982, 22(1):48-56.

[10]THOMAS B G, BRIMACOMBE J K, SAMARASEKERA I V.The formation of panel cracks in steel ingots:A state-of-the-art review[J].ISS Transactions,1986,7:7-20.

[11]BRIMACOMBE J K,SORIMACHI K.Crack formation in the continuous casting of steel[J].Metallurgical Transactions B,1977,8:489-505.

[12]WOLF M M.Fine intergranular surface cracks in bloom casting[J].Transactions of the Iron and Steel Institute of Japan, 1984, 24(5):351-358.

[13]王大宝,刘东夫.中厚板表面微裂纹成因分析[J].炼钢,2000,16(2):15-18.

[14]王高田.中厚钢板表面裂纹产生原因分析[J].轧钢,2006,23(3):58-59.

[15]赵乾,朱伏先,崔凤平,等.中厚板表面裂纹缺陷分析及控制[J].轧钢,2006,23(2):42-44.

[16]刘孟珂,马国军,张翔,等.残留元素Sn 对压力容器钢力学性能的影响[J].材料热处理学报,2021,42(4):109-116.

[17]韩纪鹏,李阳,姜周华,等.钢中低熔点元素的危害及含锡钢的发展研究[J].钢铁研究学报,2014,26(4):1-6.

[18]张晶晶.Sn 的物理化学性质及其在不锈钢中的作用[J].太钢科技,2013(2):15-21.