铸造砂模造型系统(DISA)铸造生产线以其不使用砂箱、自动化程度和生产效率高以及所生产的铸件尺寸精度与表面光洁度高而闻名。因此,在DISA铸造生产线上,生产优质铸件已经成为很多铸造企业的主流选择。但是,随着人们使用DISA 铸造生产线经验的不断积累,发现其生产效率还可以不断地通过改进铸造工艺加以提高[1-2]。

由于DISA 铸造生产线属于流水线作业,需要一模一模逐个造型并被逐个浇注后,才能通过自动铸型输送机和同步皮带输送机输入到后道工序。每一模造型和浇注循环时间的长短决定了DISA 铸造生产线生产效率的高低。如何在纯造型时间、浇注速度不变和不影响铸件质量的前提下,有效缩短浇注时间和浇注后等待下一型时间,以及通过减少单型浇注质量提高金属液利用率,就成了提高DISA 铸造生产线生产效率的关键。浇注时间的长短主要取决于单位时间的浇注速度和浇注质量,在DISA 铸造生产线上,单位时间的浇注速度受到已批量生产浇注工艺的长期验证,提高的空间相对有限。但是其浇注质量可以通过应用大浇口杯预存金属液和实现铸型输送过程中不间断浇注的技术予以减少,在减少浇注质量的同时,提高金属液的有效利用率[3],最为关键的是可以减少每型浇注时间,从而提高DISA 铸造生产线的生产效率[4-5]。本文从如何应用大浇口杯技术为出发点,探索并优化DISA 线应用大浇口杯工艺技术,对提高铸造企业经济效益具有实际意义。

1 实验材料与方法

1.1 实验材料

本文研究的2 种类型浇口杯及所生产铸件的材料均为QT450-10。通过在2 条相同的DISA 铸造生产线上,采用同样的生产工艺,分别使用常用浇口杯和大浇口杯模具,同时试生产同一种汽车制动系统钳体铸件。

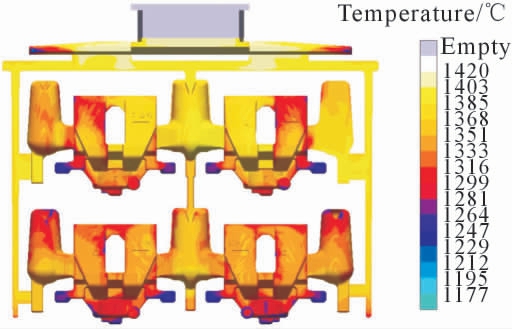

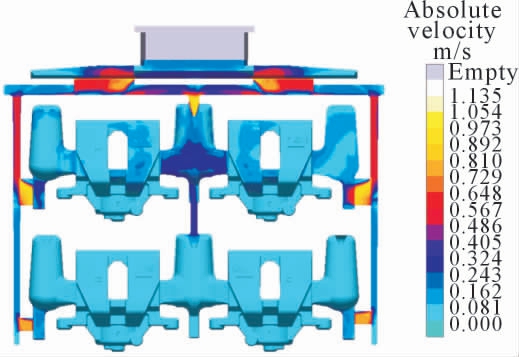

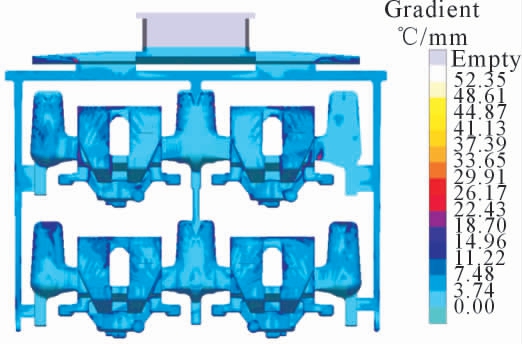

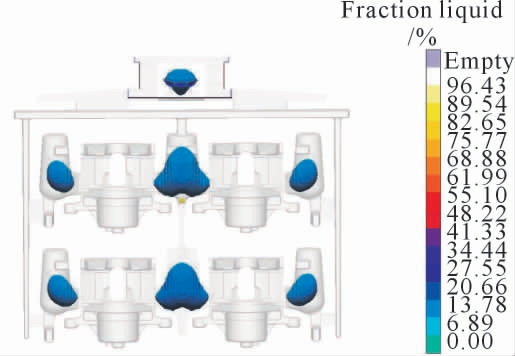

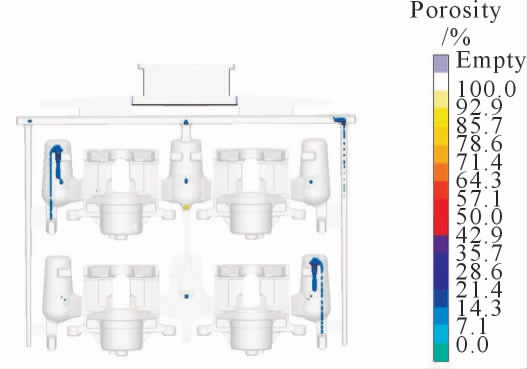

采用MAGMA 软件对设计的大浇口杯铸造工艺进行充型和凝固等过程的模拟,主要是对充型、凝固过程中的浇注温度场分布、浇注速度、凝固过程温度梯度、液态分数残余和缩松等过程和缺陷结果的模拟分析[6-8]。

铸造工艺过程设计如下:将从砂处理、制芯、熔炼开始到最终的成品包装入库、交付的整个铸造生产过程,设计为19 道工序,具体的铸造过程流程如图1 所示。

图1 铸造过程流程图

Fig.1 Flow diagram of the casting process

1.2 型砂制备

根据作业指导书中的配比要求,将新砂、回用砂、煤粉、膨润土和水依次加入到混砂机中进行混制[9],混砂配比(质量分数)为97%的回用砂、1.5%的新砂、2%的膨润土和1%的煤粉,混砂总时间控制在140~210 s[10]。混砂完毕后的型砂性能满足表1 中各项指标的要求。

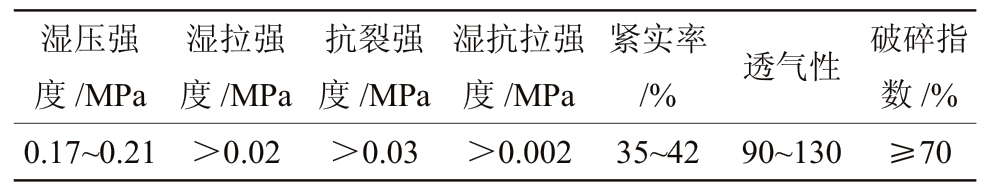

表1 型砂性能

Tab.1 Properties of the molding sand

湿压强度/MPa /% 透气性 破碎指数/%0.17~0.21 >0.02 >0.03 >0.002 35~42 90~130 ≥70湿拉强度/MPa抗裂强度/MPa湿抗拉强度/MPa紧实率

1.3 金属液球化处理和孕育方案

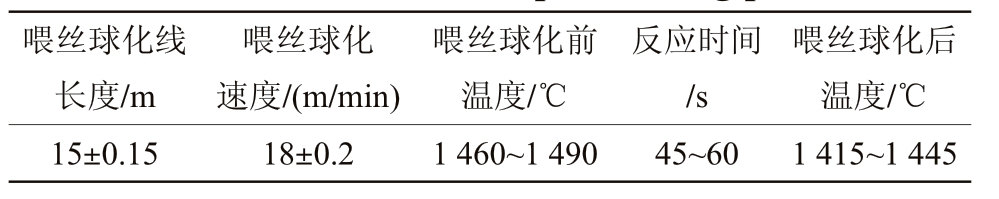

金属液采用喂丝球化方法进行球化处理。使用低RE 高Mg、直径为φ13 mm、密度为385~425 g/m3的包芯球化线做为球化剂,其中RE 含量为2.0%~2.5%,Mg 含量为30%~32%,严格控制球化前铁液中的S 含量<0.025%。为保证球化后必要的残留Mg含量,应确保包芯球化线中的中芯粉加入量控制在0.60%左右。出铁过程中必须注意确保每包铁液的出铁质量、出炉温度和铁液周转时间的一致性[11-12]。同时,为防止残余Mg 超标引起的铸件内部缩松类缺陷的产生,还须严格控制球化温度在1 460~1 490 ℃,球化反应时间在45~60 s,浇注温度控制在1 360~1 410 ℃。喂丝球化反应过程中必须将包盖盖严,避免和减少球化反应过程中富含Mg 和RE 等元素的金属液溅出包外,同时有利于车间环保设备的抽烟和除尘效果,避免环境污染[13-14]。喂丝球化处理工艺参数如表2 所示。

表2 喂丝球化处理工艺参数

Tab.2 Parameters of the spheroidizing process

喂丝球化线长度/m喂丝球化后温度/℃15±0.15 18±0.2 1 460~1 490 45~60 1 415~1 445喂丝球化速度/(m/min)喂丝球化前温度/℃反应时间/s

孕育处理分3 次进行。处理前原铁液的Si 含量控制在2.0%~2.1%,达到出炉前化学成分要求和出炉温度时开始出炉,出炉过程中进行一次孕育,加入粒度为3.0~4.6 mm 的75SiFe 孕育剂,加入量为铁液总质量的0.20%;喂丝球化处理后,在将金属液倒入浇注包的同时,采用随流方式进行二次孕育,加入粒度为0.6~2.5 mm 的75SiFe 孕育剂,加入量是铁液总质量的0.3%;浇注时采用瞬时随流孕育的方式进行第3 次孕育,同样加入75SiFe 孕育剂,粒度为0.2~0.5 mm。

1.4 试样分析

对铸件进行取样,采用PDA5500IV光谱分析仪对铸件本体试样进行化学成分检测,利用NMM-800RF光学显微镜(OM)进行显微组织分析,采用应变速率为10-3 s-1,速度精度和变形测量精度均为示值±0.5%以内的XYA105C 万能拉力试验机进行力学性能测试,使用HB-3000B 布氏硬度机对铸件本体进行硬度检测,并对铸件进行外观检查和内部无损检测(球化率声速测定仪检测)。

对试验过程和试验结果进行对比分析,进而发现并提出了使用大浇口杯试验过程中的不足,以及改进方案,通过优化改进消除了影响铸件质量和设备产能匹配等的一系列相关问题。

2 设计方案

2.1 浇口杯设计

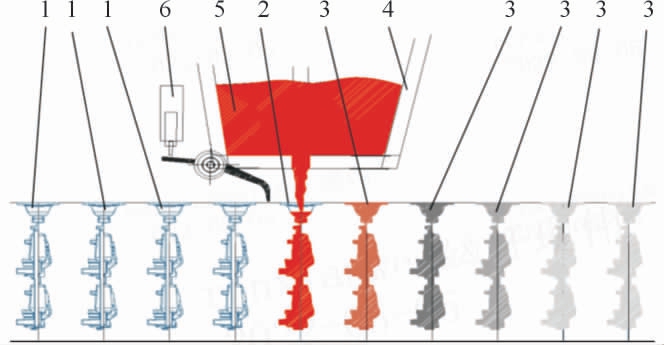

受到传统设计观念的影响,为了减少金属液消耗和浇注时间,常用浇口杯在满足浇注需要的前提下往往被认为设计的越小越好。从图2 可以看出,正在被浇注的常用浇口杯铸型需要被完全填充后,下一型才可以被自动铸型输送机输送到浇注工位进行浇注,否则将会浇注不满。这个等待的时间段,是造型机等待制作下一型的时间消耗,并不能最大限度发挥DISA 造型机高效造型的性能。考虑铸型不能完全被充满的情况,需要待整个铸型被完全浇注后才能浇注下一型,无法提前关闭浇注机浇注口终止浇注,最终浇口杯内残余的金属液过多,增加了金属液的消耗[15-16]。

图2 浇注及输送中的常用浇口杯铸型串

Fig.2 A mould string using a common pouring cup in the process of pouring and transportation

1-待浇注铸型;2-正在被浇注的铸型;3-浇注完毕的铸型4-浇注包;5-金属液;6-挡板机构

重新设计浇口杯考虑到①采用大浇口杯能够在铸型没有被完全充满的条件下,提前关闭浇注机浇注口转而浇注下一个型腔,在下一型被浇注的过程中,利用大浇口杯中预存的剩余金属液继续浇注,从而减少浇注循环时间;②通过计算和模拟分析,准确得出需要预存金属液的质量,从而设计出更符合实际所需的大浇口杯,达到提高生产效率和减少金属液消耗的目的。

以生产QT450-10 材质的某款汽车制动系统钳体铸件为例,研究大浇口杯在DISA 铸造生产线的实例应用。图3~4 分别为常用浇口杯和大浇口杯在同一种产品模具上的布置。图4 中的浇口杯是通过多轮模拟分析,根据实际试验结果和计算后得出需要预存金属液的质量后,重新设计的大浇口杯,具体形状和主要尺寸如图5 所示。图6 为常用浇口杯的形状与主要尺寸。对比可知,图5 大浇口杯的容积明显大于图6 常用浇口杯。

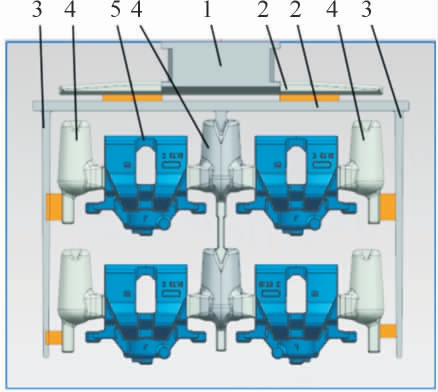

图3 DISA 线常用浇口杯示意图

Fig.3 Diagram of thecommonpouring cup for the DISA line

1-常用浇口杯;2-横浇道;3-直浇道;4-冒口;5-铸件

图4 DISA 线大浇口杯示意图

Fig.4 Diagram of a bigger pouring cup for the DISA line

1-大浇口杯;2-横浇道;3-直浇道;4-冒口;5-铸件

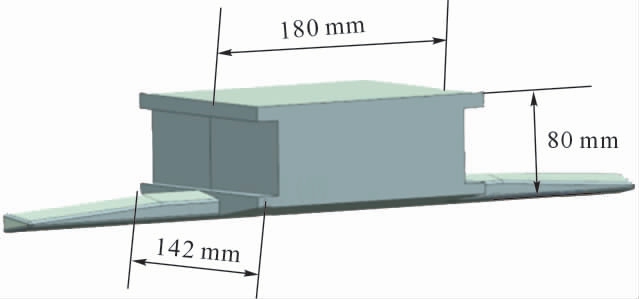

图5 DISA 线大浇口杯的形状和主要尺寸

Fig.5 The shape and main dimensions of bigger pouring cup for DISA line

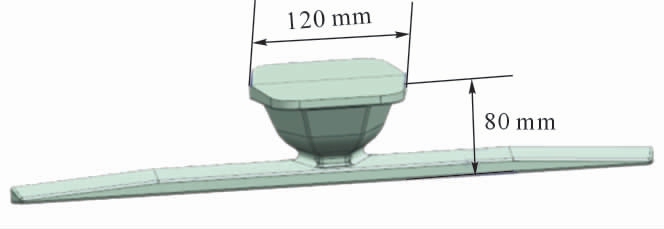

图6 DISA 线常用浇口杯的形状和主要尺寸

Fig.6 The shape and main dimensions of common pouring cup for DISA line

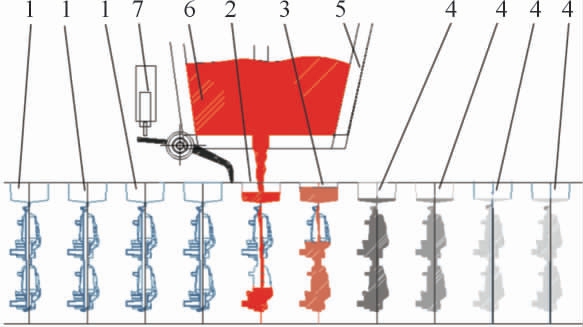

图7 为大浇口杯铸型串的浇注过程,可以看出,正在被浇注的铸型大浇口杯被快速充满后,型腔并没有被完全填充,而是在铸型被自动铸型输送机输送到浇注工位浇注的过程中,依靠大浇口杯内预存的金属液继续填充尚未浇注完毕的铸型,直到大浇口杯内预存的金属液大部分随重力被注入到铸型中后,实现整个铸型被完全浇注。

图7 浇注并被输送中的大浇口杯铸型串

Fig.7 A mould string using a bigger pouring cup in the process of pouring and transportation

1-待浇注铸型;2-正在被浇注的铸型;3-液面正在不断下降的铸型4-液面不再下降的铸型;5-浇注包;6-金属液;7-挡板机构

虽然图5 所示的大浇口杯表面上看要消耗的金属液会更多,浇注时间也会越长,但通过以上研究可知,大浇口杯的应用反而减少了金属液的消耗和缩短了浇注时间,从而提高了金属利用率和单位时间内的铸造生产效率。

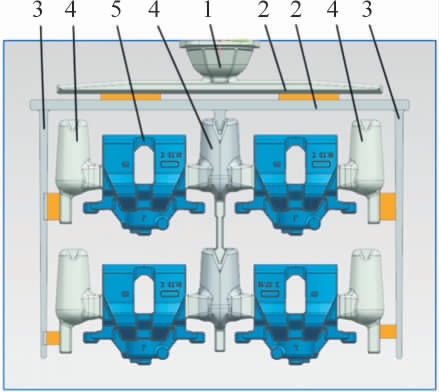

2.2 试生产方案

某铸造车间配备了2 条相同砂处理系统、熔炼、浇注和落砂等设备的DISA 铸造生产线[17]。试生产具体试验方案如下:

(1)在保持图6 所示常用浇口杯的形状、容积和模具结构不变的前提下,根据实际浇注状况,经过反复研究和模拟分析,结合计算出的预存金属液质量,将图4 所示大浇口杯的容积设计为图3 中常用浇口杯容积的3.5 倍。

(2)1#线和2#线同时开始生产本文所述的同一汽车制动系统钳体铸件。

(3)1#线使用图3 所示常用浇口杯设计的模具生产;2#线使用图4 所示大浇口杯模具生产。

2.3 计算机数值模拟分析

利用MAGMA 软件的DISA 砂型铸造模块进行数值模拟过程分析,模拟结果如图8~12 所示。通过浇注速度模拟结果来看,使用大浇口杯,充型速度都在0.4 m/s 左右,表明浇注过程稳定,基本不会出现冲砂现象导致的铸件砂眼等缺陷;从浇注温度分布、凝固过程温度梯度、液态残余分数和缩松缺陷结果来看,浇注过程和凝固过程温度分布较为均匀,能够避免铸件厚大部位缩松和薄壁区域游离渗碳体等缺陷的产生。数值模拟最终结果表明,最新设计的大浇口杯工艺符合铸造生产过程要求,在大浇口模具制作完毕后,可进行实际的调试验证。

图8 浇注温度场分布

Fig.8 Distribution of the pouring temperature field

图9 浇注速度

Fig.9 Distribution of the pouring velocity field

图10 凝固过程温度梯度

Fig.10 Distribution of the temperature gradient during solidification

图11 液态残余分数

Fig.11 Distribution of the residual liquid metal

图12 缩松缺陷

Fig.12 Distribution of the porosity defects

3 实验结果及讨论

按照以上试生产方案和实验准备,在车间的1#线和2#线使用同样铸造设备、相同性能的型砂和相同处理方法制备的金属液,在同一作业指导书的指导下,分别使用常用浇口杯模具和大浇口杯模具,同时开始生产同一汽车制动系统钳体铸件。并采用同样的检测设备、同样的取样方法和检测手段对1#线和2#线按上述试生产实践所生产出的铸件进行了全面的检测。

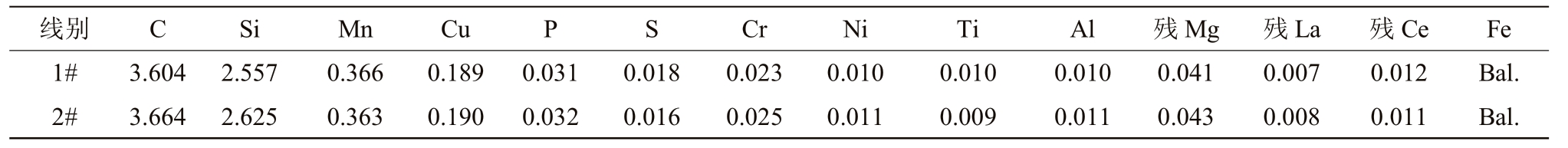

3.1 化学成分检测

依据设计的铸件化学成分要求,分别在试生产的铸件本体上取样,采用光谱分析仪对试样进行化学成分检测。实际化学成分的检测结果见表3,1#线和2#线生产的铸件化学成分无明显差异。

表3 铸件化学成分检测结果w/%

Tab.3 Chemical composition of the castings

线别 C Si Mn Cu P S Cr Ni Ti Al 残Mg 残La 1# 3.604 2.557 0.366 0.189 0.031 0.018 0.023 0.010 0.010 0.010 0.041 0.007 2# 3.664 2.625 0.363 0.190 0.032 0.016 0.025 0.011 0.009 0.011 0.043 0.008残Ce Fe 0.012 Bal.0.011 Bal.

3.2 金相组织及力学性能检测

在试生产的铸件本体上取样,对铸件进行金相组织检验。图13(a~b)分别显示1#线和2#线所生产铸件的石墨球化率,结果表明,球化率都在90%以上;图13(c~d)为1#线和2#线所生产铸件的基体组织,主要为铁素体,珠光体的体积分数在25%左右,均未发现有碳化物存在。1#线和2#线生产的铸件在金相组织上无明显差异。

图13 两条线铸件球化率、石墨大小和基体组织

Fig.13 Nodularity,graphite size and metallographic structure of the DISA lines castings produced by two DISA lires

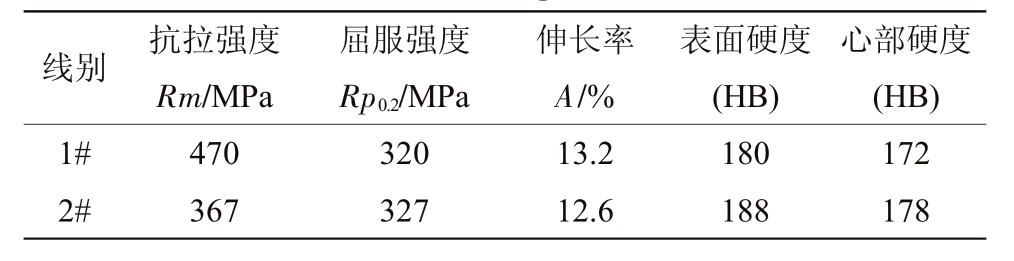

在试生产的铸件本体上取样后进行力学性能检测。力学性能和布氏硬度检测结果见表4,在1#线和2#线采用不同浇口杯模具所生产的铸件拉伸性能及表面硬度、心部硬度均无明显差异。

表4 铸件力学性能检测和布氏硬度结果

Tab.4 Mechanical properties and Brinell hardness of the castings

线别 抗拉强度Rm/MPa心部硬度(HB)1# 470 320 13.2 180 172 2# 367 327 12.6 188 178屈服强度Rp0.2/MPa伸长率A/%表面硬度(HB)

3.3 外观检查和内部质量

(1)外观检查 采用通过式悬挂型抛丸机作为抛丸设备,向抛丸机内加入粒度为0.7~1.0 mm 的合金钢丸进行抛丸,以防止出现表面粗糙度不合格和表面带有砂眼、渣孔缺陷的铸件。对比粗糙度样块,1#线和2# 线所生产铸件的表面平均粗糙度都在50~90 μm,满足客户在铸件图纸上规定的<100 μm的要求。

(2)球化率声速测定仪检测 声速测定仪又称球化率检测仪,是利用超声波原理将铸件作为导体材料,通过已知被测铸件部位的厚度,测出声波穿过铸件的具体速度,这个速度即是我们通常所说的声速,然后,通过声速值推导出实际铸件的球化率或蠕化率[18]。因为该铸件的主要壁厚在26 mm 左右,声速测定仪检测的铸件平面部位的厚度为22 mm,通过大量实验结果数据对比分析,最终将声速值控制在5 450~5 550 m/s,测出的声速值如果在这个范围内,即表明铸件的球化率达到了90%以上。使用声速测定仪对每个铸件进行声速值测定时,还可间接得出所测铸件部位内部组织是否致密无缺陷,如果所测铸件的声速值过低,即表明铸件内部有孔洞类缺陷存在。通过声速测定仪检测1#线和2#线所生产铸件的球化率都在90%以上,满足客户在铸件图纸上规定的≥90%的要求。

3.4 讨论

3.4.1 实验结果对比

通过实验对比发现,在1#线和2#线采用不同浇口杯模具所生产的铸件化学成分、金相组织、力学性能、外观和内部质量无明显差异,均能满足客户铸件标准要求。

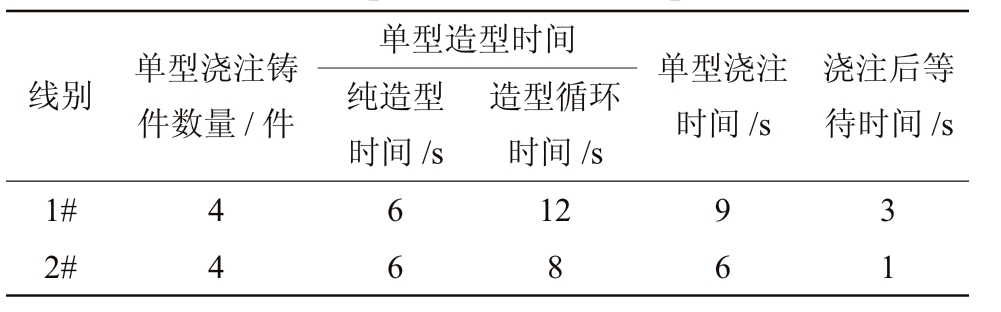

由表5 可知,在满足同等铸件质量的前提下,2条线的单型浇注铸件数和所需要的纯造型时间一致,没有因为采用不同浇口杯模具而发生变化。但单型浇注时间和浇注后等待时间相差明显。2#线的单型浇注时间比1#线缩短了1/3,浇注后等待下一型的时间也仅为1#线的1/3。

表5 实验过程对比

Tab.5 Comparison of the test process

线别 单型浇注铸件数量/件单型造型时间 单型浇注时间/s 纯造型时间/s浇注后等待时间/s 造型循环时间/s 1# 4 6 12 9 3 2# 4 6 8 6 1

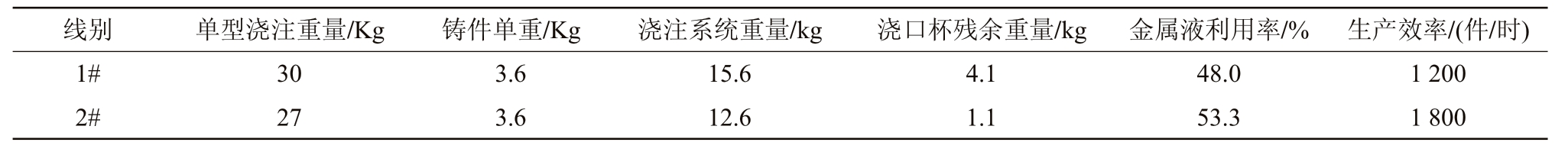

由表6 可知,2 条线所浇注的铸件单件质量一致,也没有因为各自模具所采用浇口杯的不同而发生变化。但是,单型浇注质量、金属液利用率和生产效率明显不同。2#线的单型浇注质量比1#线节约了3 kg,金属液利用率提高了5.50%,每小时比1#线多生产了600 件铸件。

表6 实验结果对比

Tab.6 Comparison of the test results

线别 单型浇注重量/Kg 铸件单重/Kg 浇注系统重量/kg 浇口杯残余重量/kg 金属液利用率/% 生产效率/(件/时)1# 30 3.6 15.6 4.1 48.0 1 200 2# 27 3.6 12.6 1.1 53.3 1 800

3.4.2 改进方案

通过以上实验过程和实验结果对比发现,采用大浇口杯制作的模具比常用浇口杯模具生产出的铸件,其金属液利用率和生产效率明显提高。但是,在投入批量生产后发现,由于其单位时间内的生产节拍远远高于常用浇口杯模具,导致因冷却线长度不足、型内保温时间过短而引发的铸件表面硬度过高和铸件边缘局部游离渗碳体缺陷,上面2 件铸件因充型压力不足导致的铸件缸爪部位轮廓不清晰缺陷,以及浇注系统分离和喷丸设备能力的不足。通过以下2 个方面的改进解决了上述问题。

(1)面对直接影响铸件质量的表面硬度过高和局部游离渗碳体缺陷,经过计算最终将冷却线长度从原来的50 m 延长改造至目前的72 m;同时,增加了相应产能的浇注系统分离和喷丸设备能力。

(2)通过修改模具的方法,在模板上将上面2 件铸件的模芯往下偏移25 mm,将浇注温度从1 410~1 360 ℃提高到1 420~1 370 ℃,成功解决了因充型压力不足导致的铸件缸爪部位轮廓边缘过于圆滑的问题[19]。

在节能降耗的背景下,改进和优化已有铸造工艺设计的不足,进一步提高铸造生产能力的同时,还应重点关注因改进和优化带来的一些影响铸件质量、产能匹配和铸工合理配置等的相关问题[20],减少或消除对铸件质量的影响。

4 结论

(1)采用大浇口杯技术,单型浇注时间从原来的9 s 减少至目前的6 s,浇注后等待时间由原来的3 s缩短至目前的1 s,单位时间内的造型和浇注效率得到了显著提升。

(2)采用大浇口杯技术,单型浇注重量从原来的30 kg 减少至目前的27 kg,每型节约金属液3 kg;每小时的生产效率由原来的1 200 件增加至目前的1 800 件,每小时增产多达600 件。

(3)在长期的铸造生产实践中,要在应用先进铸造装备把铸件产量和质量做上去的同时,还要敢于不断创新、打破传统铸造过程设计理念的束缚,改进已有的工艺设计,尽可能在环保、经济的条件下更进一步的提高综合铸造能力。

[1]任现伟.蠕墨铸铁离合器压盘的铸造工艺研究与实践[J].铸造,2020,69(5):533-540.

[2]任现伟.高韧球墨铸铁离合器飞轮铸造工艺设计与实践[J].铸造技术,2019,40(7):696-700,704.

[3]许云祥,王高增.基于浇口杯补缩的横浇道型浇注系统设计[J].特种铸造及有色合金,2000(5):35-37.

[4]李玉庆.采用可控压力冒口提高铸件工艺出品率[J].铸造设备研究,2003(3):35.

[5]曹林祥.熔模铸钢件浇口杯补缩新工艺[J].专用汽车,1997(2):30-31.

[6]RIPOSAN I,STAN S,CHISAMERA M,et al.Control of solidification pattern of cast irons by simultaneous thermal and contraction/expansion analysis[J].IOP Conference series: Materials Science and Engineering,2019,529:1-6.

[7]MIYAMOTO Y, ITOFUJI H.Prediction of shrinkage cavity in heavy-section ductile cast iron using CAE considering volume change during solidification[J].Materials Transactions, 2018, 59(10):1578-1584.

[8]TAKEMOTO Y,MIZUMOTO M,KINNO K.Internal porosity defects in ductile cast irons[J].International Journal of Metalcasting,2021,15:916-929.

[9]JOYCE S,LAFAYV,ZIEGLER M.Optimizing new sand and core sand and additions in foundry green sand system[J].Foundry Management and Technology,2002,133(8):46-47

[10]BEATA G,DANIEL N.Nondestructive,microware testing of compression strength and moisture Content of green molding sand[J].Journal of Nondestructive Evaluation,2021,40:86

[11]张军,解戈奇,权国英,等.喂丝球化工艺在球墨铸铁生产线上的应用[J].铸造,2019,68(2):128-131.

[12]王学华,薛亦渝,陈信,等.Mg 残、Re 残和S 原对球铁组织和力学性能的影响[J].武汉汽车工业大学学报,1997(6):81-85.

[13]任现伟.铸造车间环境治理的研究与实例应用[J].铸造技术,2020,41(6):579-583.

[14]孙雅心.球化剂中镁含量对盖包法生产球墨铸铁的影响[D].郑州大学,2006.

[15]徐力.浇注自动化技术在多品种铸件生产中的应用[J].金属加工(热加工),2015(11):6-9.

[16]熊星之.水玻璃砂工艺生产球墨铸铁件提高铁液利用率的几项措施[J].中国铸造装备与技术,2010(4):36-39.

[17]张华,李日,梁子尚,等.DISA 铸造生产线工艺冒口设计的探究[J].热加工工艺,2016,45(7):112-116.

[18]刘鹏,石德全,李强,等.基于超声波的球铁球化率快速检测系统[J].铸造,2015,64(4):321-324.

[19]钱冬冬,程兆虎,周绍雷,等.浇注温度和碳当量对挂钩铸件缩孔的影响[J].铸造技术,2022,43(1):59-61.

[20]白杨.ST 公司某曲轴箱及缸盖静压铸造生产线产能提升研究[D].济南:山东大学,2019.