高温合金具备优异的综合力学性能,以及良好的耐高温、抗氧化性和耐腐蚀性等,其在600 ℃以上温度条件下仍然能够维持较高力学性能并长期稳定使用[1],因此被广泛应用于航空、航天、核电、煤炭能源等工业制造领域,例如用于液体火箭发动机推力室、涡轮转子,航空涡轮发动机燃烧室、叶片,以及煤气化工艺烧嘴等关键焊接结构件中。由于上述焊接结构件服役环境相对苛刻,通常需要在高温、高压、动载等恶劣工况条件下工作,可能导致焊接结构产生裂纹、烧蚀等缺陷,严重影响其正常使用,因此,对于高温合金焊接工艺技术的相关研究具有重要的工程应用价值。

目前,高温合金焊接主要使用氩弧焊、激光焊、电子束焊、摩擦焊等方法[2],在焊接热循环影响下,焊接接头发生一系列的冶金反应和组织转变,从而导致焊缝组织与力学性能存在梯度。改善并推进高温合金焊接结构的工程化应用,尤其是在先进技术领域,甚至国防科技领域中,深入了解高温合金焊接技术研究具有重要意义。本文基于现有文献,重点关注高温合金常规熔焊、激光焊与电子束焊接工艺,介绍了相应的焊缝微观组织特征与力学性能,以期为高温合金焊接结构的加工制造与广泛应用提供指导。

1 TIG/MIG 熔焊工艺

氩弧焊是以氩气作为保护气的常规熔焊方法,主要包括TIG 焊(tungsten inert gas welding)与MIG焊(metal inert gas welding),焊接过程中氩气对电弧和熔池能够起到可靠保护,具有电弧稳定、热源易于控制、成形优良和焊缝质量高等优点,适用于高温合金、钛合金、不锈钢等多种材料连接。其中,TIG 焊可以保持稳定的弧长和电流以获得美观均匀的焊缝,但是钨极的承载电流能力有限且电弧易于扩展而不集中,致使焊缝熔深较浅,熔覆速率低,而过大焊接电流易造成钨极熔化蒸发形成夹钨缺陷。与之相比,MIG 焊电流密度较大,熔覆效率高,熔深、变形、效率优于TIG 焊,但是存在焊枪体积大,可达性差的问题。

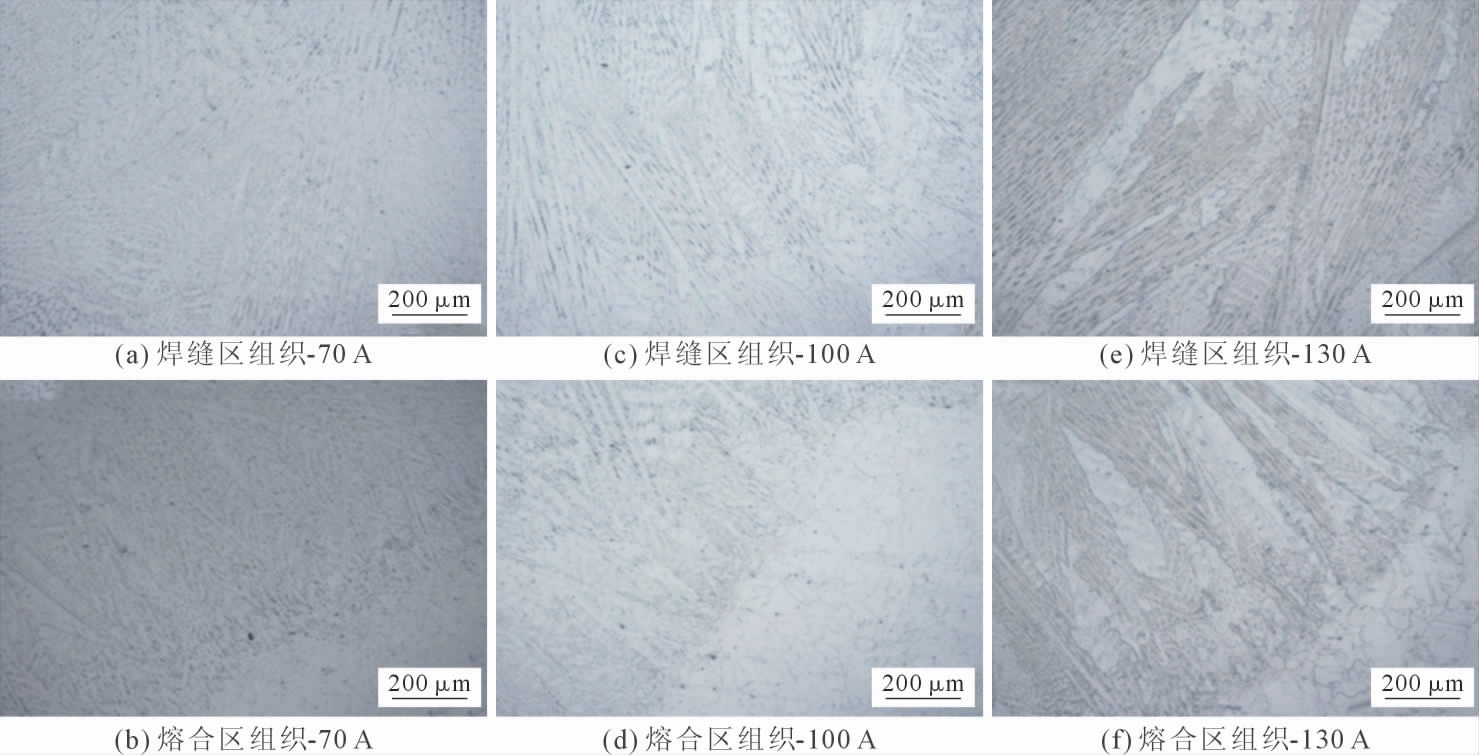

目前,针对高温合金氩弧焊接头组织性能方面已进行了大量研究。高亮亮[3]研究了GH3625 高温合金TIG 焊接头组织演变规律,发现焊缝区以树枝晶为主,熔合区则形成平面晶-胞状晶-枝状晶-等轴晶梯度组织,这取决于溶质浓度、温度梯度和凝固速度。同时,枝晶间发生偏析形成大量析出相,包含M(Nb、Ti)C 碳化物和Laves 相。且随着焊接电流增大,冷却速率减小,枝晶间距逐渐增大,同时熔池边缘温度梯度减小,成分过冷度增大,组织以胞状晶和柱状晶生长(图1),而成分偏析增加,导致形成更多析出相。此外,焊缝组织经560 ℃/300 h 时效后未产生明显变化;760 ℃/300 h 时效后Laves 相明显长大,因为处于其析出温度范围,同时枝晶间析出大量针状δ(Ni3Nb)相,由γ″(NixNb)亚稳相转变而来。张冬旭等[4]在GH3230 高温合金TIG 焊接头组织性能研究中发现,焊缝组织主要由γ-FeCrNiC 镍基固溶体,少量的颗粒状γ'-Ni3Al 和MC 碳化物组成,热影响区组织与母材相近,但晶粒更为粗大,焊接接头具有良好的高温性能。

图1 不同焊接电流下TIG 焊接头焊缝区与熔合区微观组织[3]

Fig.1 Microstructure of the weld zone and fusion zone of the TIG welded joint under different welding currents[3]

方海鹏[5]则研究了GH4169 高温合金脉冲氩弧焊工艺参数对焊缝成形的影响,相较于直流TIG焊,脉冲TIG 焊缝深宽比更大,等轴晶含量高,枝晶致密细小,呈现出比直流TIG 焊接头更优异的力学性能,并发现枝晶间距与峰值电流、脉冲频率、基值电流密切相关,而受占空比影响不显著,最佳参数下脉冲TIG 焊接头强度系数达86.6%。同时发现,脉冲TIG 焊接头经过高温固溶处理(1 020℃,1 h/AC)+双级时效(720 ℃,8 h/FC+620 ℃,8 h/AC)后,室温和高温强度显著提高,分别达到1 261.15、1 071.83 MPa,归因于脆性Laves 相部分溶解,且晶粒未剧烈粗化。张晓鸿等[6]同样发现峰值电流、脉冲频率的增大导致晶粒细化,而随基值电流增大,晶粒趋于长大。而Ram 等[7]通过采用脉冲电流提高焊缝冷却速率减小了Nb 元素偏析程度与Laves 相含量,并对晶粒细化均有显著作用。Sivaprasad 等[8]研究表明,电弧振荡和脉冲电流可细化Laves 相尺寸,并造成弥散分布,从而提高了Inconel 718 焊缝机械性能。

氩弧焊在高温合金零部件缺陷修复方面也有应用。郭莹等[9]基于形貌分析认为燃烧器热端部件龟裂失效归因于冲蚀磨损,在此基础上,采用Co 基高温合金TIG 堆焊工艺实现修复,发现堆焊层组织主要由粗大的柱状晶组成,柱状晶中分布着呈交叉网状的层片组织。最优工艺参数为焊接电流120 A,堆焊速度10~11 cm/min,电流过大或焊接速度过慢均造成局部热输入过大,导致堆焊层晶粒粗大,并存在较多缺陷,致使堆焊层性能恶化。Gu 等[10]采用钨极惰性气体焊接技术对镍基变形高温合金GH625 进行了修复焊接,在焊缝熔合区的枝晶间区观察到大量分布均匀的δ 相析出,因此GH625 焊缝熔合区出现比母材硬度更高、晶粒尺寸更大的异常现象。母材中较高的抗拉强度主要是由于细晶和孪晶界的存在,而焊接接头中较低的伸长率主要是由于析出δ相。

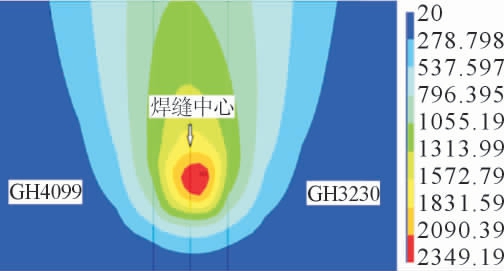

由于高温合金氩弧焊接头组织性能与焊接过程热力循环特性密切相关,Wang 等[11]通过数值模拟和实验方法研究了IN738 高温合金在高效自诱导超声电弧焊接(U-TIG)下的组织性能变化,发现超声脉冲电流使焊缝金属的晶粒细化率提高了33%,并且有效地减少和分散了IN718 合金的析出相。随着超声脉冲频率从20 kHz 增加到100 kHz,Laves 相的平均尺寸和体积含量均先增大后趋于稳定,获得弥散的Laves 相分布。因此获得较高的抗拉强度,实现了焊缝金属的抗拉强度接近母材强度的92%。许璠等[12]通过数值模拟结合实验的方法对GH4099(沉淀强化镍基高温合金)/GH3230(固溶强化镍基高温合金)异种高温合金TIG 焊工艺开展了研究,如图2所示,发现高温区域呈现向GH3230 侧偏移的特征,归因于相对较小的导热系数。接头抗拉强度超过GH3230,达911.8 MPa,断口表面存在大量韧窝,呈现明显的韧性断裂特征。

图2 GH4099/GH3230 异种高温合金TIG 焊缝温度场[12]

Fig.2 Temperature field of GH4099/GH3230 dissimilar superalloy TIG welding[12]

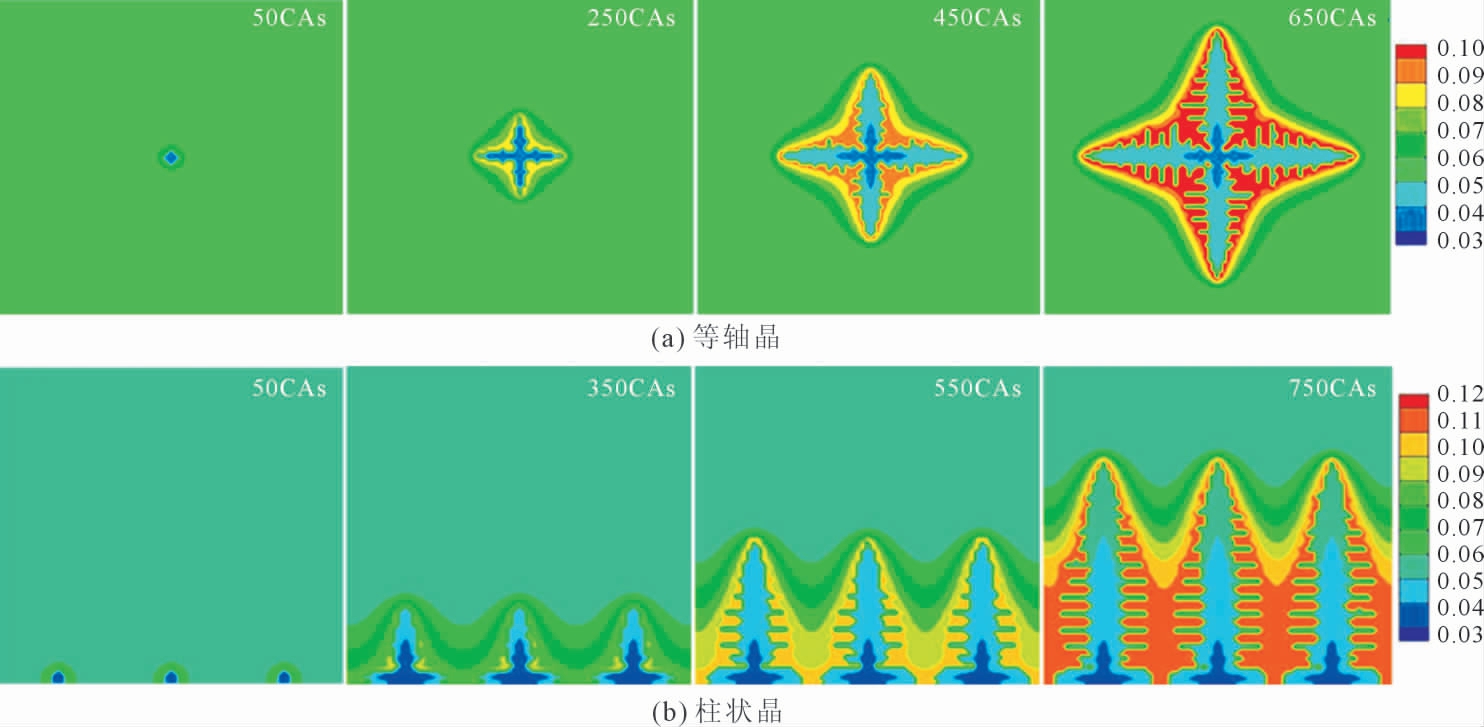

王冰瑶[13]采用有限元分析法模拟了GH4169 镍基高温合金MIG 焊温度场,发现焊缝中心温度随时间变化趋势一致,焊缝垂向峰值温度存在差异,而焊接电流与焊接速度通过影响热输入来影响峰值温度。同时,针对接头组织与性能开展了研究,表明凝固组织形态主要是溶质浓度、温度梯度和凝固速度的综合作用。熔池中心区域由于成分过冷大,能够发生均匀形核并自由生长,因此以等轴晶为主(图3(a)),而熔池边缘区域主要发生柱状晶生长,归因于温度梯度较大,结晶速度慢,溶质浓度较低,导致成分过冷区小,区域在母材晶粒表面发生非均匀形核,然后形成联生结晶现象,最终沿温度梯度方向即垂直熔池边界向内生长形成柱状晶(图3(b))。而焊后接头发生脆性断裂的原因除了熔池粗大晶粒外,凝固过程枝晶间溶质偏析形成的链状Laves 相与晶界脆性碳化物也提高了焊缝的裂纹敏感性。占小红[14]也采用元胞自动机模型,模拟了GH3030 镍基高温合金TIG焊熔池凝固组织,获得了熔池中心等轴晶与外侧柱状枝晶的生长形态与溶质分布。

图3 不同时间步(CAs)晶粒生长模拟[13]

Fig.3 Simulation of grain growth at different time steps[13]

此外,刘婷等[15]针对GH909(Fe-Ni-Co 基沉淀强化型)低膨胀高温合金常规熔焊时易产生气孔、裂纹等缺陷,尤其是厚板焊接时存在未熔透、下榻等缺陷的问题,开展了窄间隙激光辅助MIG 复合焊参数对焊缝形貌的影响研究。发现激光-电弧耦合热源有利于焊接过程稳定,加大熔深,减小变形和缺陷,提高焊接效率。焊缝熔宽随着焊接速度的增大而减小,适当地增大焊接间隙会提高熔深,而光-丝间距对熔深的影响相对较小,主要通过影响激光-电弧协同效应,即激光对电弧的稳定作用而影响熔宽。此外,焊缝晶粒垂直熔合线择优生长成柱状晶,较大的热输入致使焊缝热影响区的组织粗化。杨俊慧[16]则利用活性氩弧焊(A-TIG)对电弧压缩的作用,获得了晶粒细化、深宽比更大、变形更小、综合力学性能更优的焊缝。

由上述研究可知,高温合金氩弧焊接头组织性能与焊接工艺密切相关,包含峰值电流、脉冲频率、基值电流、占空比等,易产生气孔、夹杂等冶金缺陷,较高热输入会导致严重的组织不均匀性,熔池易存在成分偏析,形成多种脆性化合物,显著影响焊缝性能,通过采用脉冲电流、电弧振荡、涂覆活性剂或时效处理等可以改善焊缝成形。但是,整体来说,氩弧焊存在电弧穿透性弱、热输入大、应力变形大、焊接效率低的短板。为了改善氩弧焊的焊接质量,一方面随着焊接电源技术的不断发展,可通过焊接电源的实时要求来及时控制焊接参数,保证电弧稳定燃烧,限制飞溅、咬边等焊接缺陷,提高焊接速度,从而有效提高氩弧焊的焊接质量;另一方面随着新型热源的出现,将会出现诸如激光-电弧复合电弧此类焊接方式,进一步提高焊接能量,增大熔深,极大提高焊接速度从而减少焊接线能量,抑制焊后变形,减少焊后纠正成本,提高焊接效率。

2 电子束焊接工艺

电子束焊接是一种利用高能量密度的激光实现快速焊接的连接方法,通常需要真空条件,避免零件受到有害气体的污染,并且热量集中,热输入相对较低,焊缝深宽比大、热影响区窄、焊接变形小、焊缝强度较高。需要注意的是,电子束焊接需要复杂的真空系统且受设备规格的限制,生产成本相对较高,在实际生产应用中受到一定的限制。

目前,已开展大量高温合金电子束焊接头组织性能方面的研究。张明敏等[17]在GH4169 高温合金电子束焊缝成形研究中发现,熔深和熔宽主要受电子束流和加速电压影响,而受焊接速度影响较小。张建晓等[18]发现Incoloy 825 高温合金电子束焊缝近母材侧由柱状晶组成,归因于凝固初始阶段温度梯度较大,导致成分过冷区小,因此在基体表面发生非均匀形核而形成联生结晶现象,在外延生长的驱动下,沿温度梯度最大方向向内生长成柱状晶。而由于电子束焊冷却速度快,成分过冷迅速增大,溶质原子很快在焊缝中心液相中形成新的晶核,并沿着各个方向均匀生长,同时也阻碍柱状晶生长而形成等轴晶,最终焊缝强度接近母材。孙文君等[19]发现随着焊接速度增加,热输入降低,焊缝晶粒得到细化,导致焊缝抗拉强度提升。

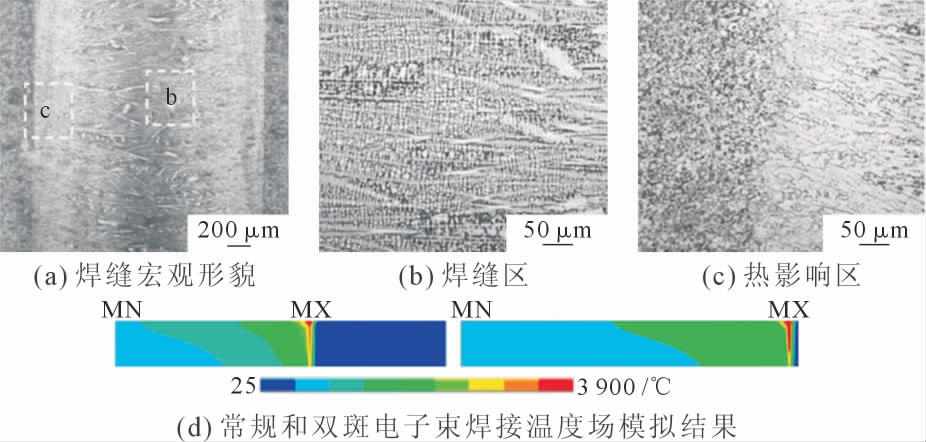

然而,电子束焊缝可能产生成分偏析、裂纹等缺陷。Kwon 等[20]发现Inconel 718 镍基高温合金电子束焊接头热影响区存在液化微裂纹,与晶界析出的NbC 碳化物的成分液化有关。同时,相对于TIG 焊工艺,电子束焊由于快速冷却,呈现出细小的枝晶组织,同时Laves 相的尺寸和含量相对较小,而裂纹的萌生和扩展优先在Laves 相颗粒处产生,影响接头冲击韧性。Ram 等[21]在Inconel 718 高温合金电子束焊研究中表明,电子束焊可以降低焊缝中Nb 元素的偏析和Laves 相的含量。何雷等[22]在Inconel 718高温合金电子束焊研究中,分析认为除了碳化物溶解扩散不充分或生成相局部熔化形成的液膜产生液化裂纹外,还包含Ti、Al、B 等元素偏析生成的低熔共晶相在焊接应力下产生的结晶裂纹。赵桐等[23]通过GH4065A 高温合金电子束焊工艺研究,表明焊缝区组织以树枝晶为主(图4(b)),且存在Nb、Ti 元素偏析,导致液化裂纹的产生,近缝区γ'相粗化。焊缝高温塑性的降低归因于原始双相细晶组织的破坏,经时效处理后焊缝强度系数超过96%。此外,发现相比于常规电子束焊,双斑电子束焊显著降低了温度梯度和冷却速度(图4(d)),从而减轻了裂纹产生倾向。此外,Reddy 等[24]研究了不同电子束振荡技术(正弦曲线,正方形,三角形,锯齿,圆形和椭圆形)对焊缝组织性能的影响,表明振荡技术可以减少焊缝Nb偏析,并且椭圆束振荡技术可以降低枝晶间区域的Nb 偏析和形成离散细小的Laves 相,经时效处理后室温和高温性能更为优异。

图4 GH4065A 电子束焊缝组织与温度场模拟[23]

Fig.4 The weld microstructure and the simulation of the temperature field of GH4065A electron beam welding[23]

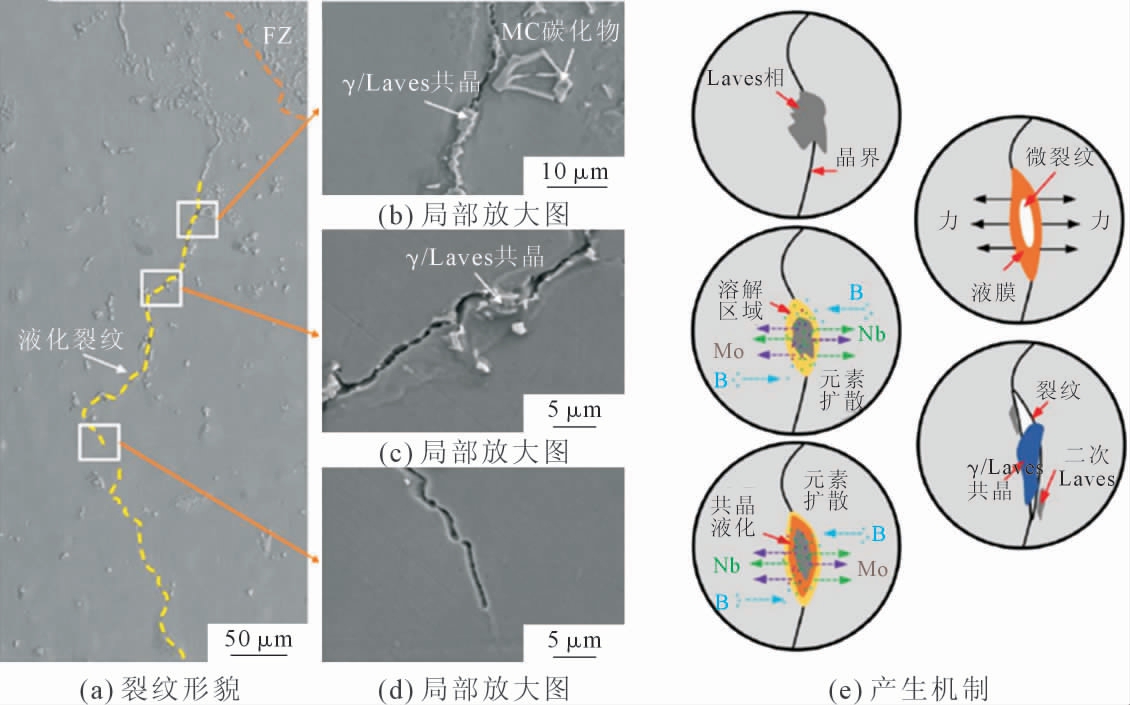

何思贤[25]针对高温合金电子束焊液化裂纹产生机制开展研究,观察发现热影响区存在不连续裂纹,存在少量γ/Laves 共晶组织(图5(b~d)),归因于基体中低熔点共晶相Laves 相在焊接热循环中发生组分液化和共晶反应。图5(e)所示为液化裂纹产生过程示意图,主要过程包括I-枝晶间析出低熔点析出相Laves 相;II-Laves 相溶解,Nb、Mo 元素向基体扩散,同时基体中的B 元素向晶界偏析扩散;III-晶界附近、Laves 相周围基体发生共晶反应而液化;IV-晶界处形成液膜,并在冷却过程中受到拉应力的作用被撕开,形成微裂纹;V-继续冷却,晶界处形成裂纹,同时液膜冷却凝固析出γ/Laves 共晶和细小的Laves 相。研究表明在晶间液膜和焊接应力的共同作用下才会诱发较高的裂纹敏感性。此外,发现焊前热处理虽然可以消除Laves 相,避免其液化引起的裂纹,但是伴随Laves 相溶解向基体释放Nb、Mo、Si 等元素,且热循环下S、P、B 等元素向晶界偏析,使得晶界易发生偏析液化。韩柯[26]基于热模拟实验和组织分析,同样发现γ'沉淀相和MC 碳化物的组分液化及硼化物的液化导致了晶间液膜的形成,在热应力大于晶界液膜表面张力时形成液化裂纹。采用随焊热补偿工艺,即散焦电子束快速往复扫描,能够提高峰值温度延长高温停留时间,降低温度梯度、缓解残余应力,改善开裂倾向。

图5 电子束焊缝热影响区液化裂纹[25]

Fig.5 Liquefaction crack in the heat-affected zone of electron beam welding[25]

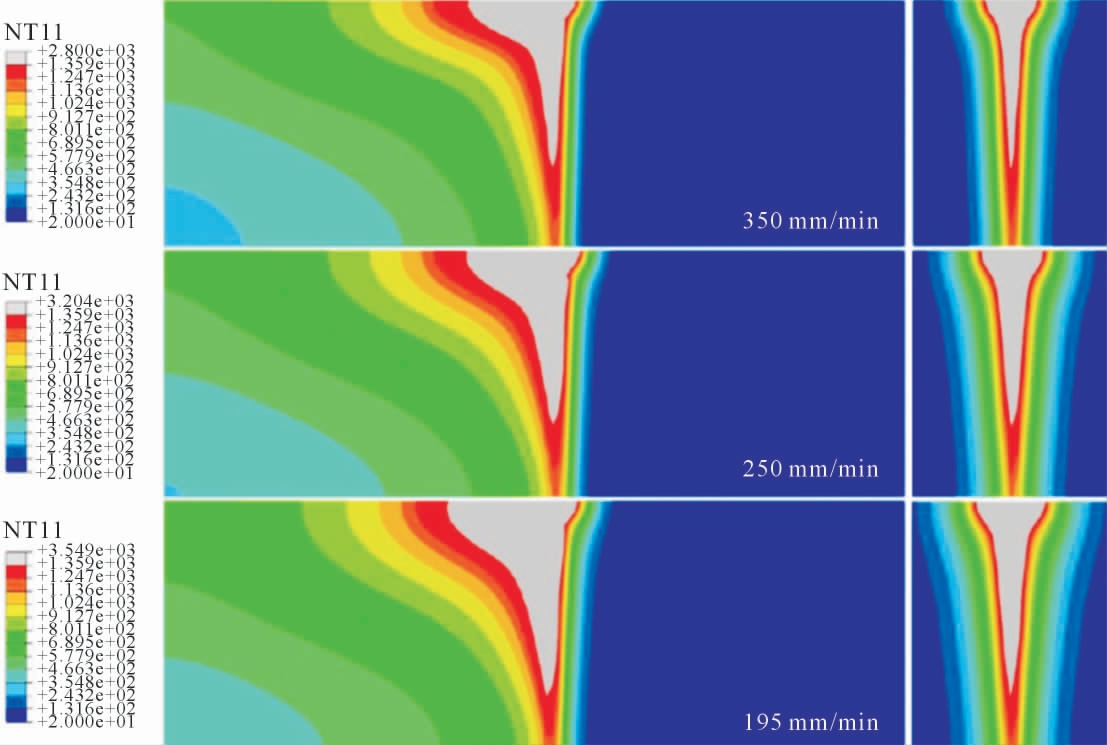

高温合金电子束焊过程模拟工作已开展了部分研究。何思贤等[25]采用数值模拟研究了不同焊速下电子束焊温度场分布,发现其呈现热源集中、热影响区窄的特点,且随着焊接速度降低,焊接热输入的升高,熔池体积和熔池最高温度不断升高(图6)。王庆等[27]根据电子束焊接方法熔深大、焊缝深而窄的特征,采用高斯面+圆柱体复合热源模型,对GH3536镍基高温合金电子束焊进行了温度场模拟,计算结果和实测结果相吻合。与之类似,陈细亮等[28]在GH4169高温合金电子束焊温度场仿真中发现,高斯面+抛物体复合热源的模拟结果与实验具有良好的一致性。Bonakdar 等[29]基于Inconel 713 镍基高温合金电子束焊模拟结果,表明峰值温度随着焊接功率的增大而升高,随着焊接速度的加快而降低。

图6 不同焊接速度下熔池的横向截面和纵向截面形貌[25]

Fig.6 Transverse and longitudinal section morphology of the molten pool at different welding speeds[25]

由此可见,电子束焊凭借着较高的能量密度,其焊缝的熔深要大于熔宽,焊接速度快,焊缝组织较细,且产生的变形量较少,适用于焊接难熔合金,但是也会出现一些深熔焊孔洞缺陷,因此对于束流品质准确测量和匙孔动力学的深入研究显得尤为重要。随着焊接检测技术的发展,未来将更加直观地观测到匙孔的动态行为,并且能够准确测量电子束能量密度分度,从而合理选择焊接工艺参数来改善焊接熔池的热、质不均匀性,获得优质接头。

3 激光焊接工艺

激光焊接与电子束焊相同,是近年发展起来的一种先进高能束焊接技术,具有焊接质量稳定、焊接姿态多变可控等特点,不需要真空装置,可以有效地提高自动化程度和焊接效率。

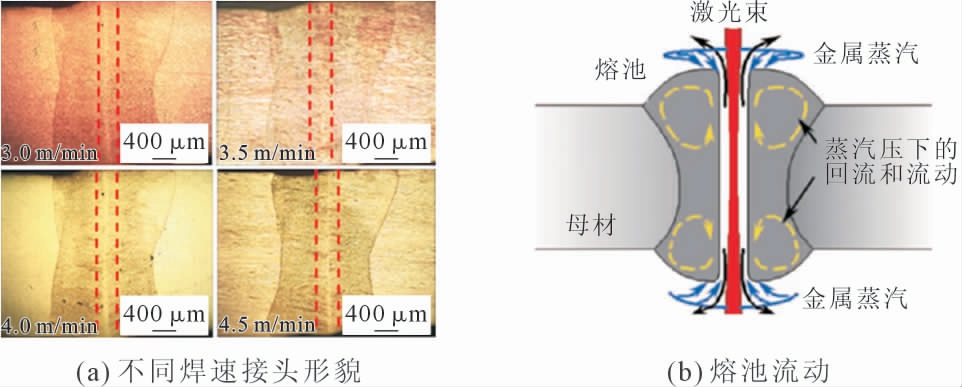

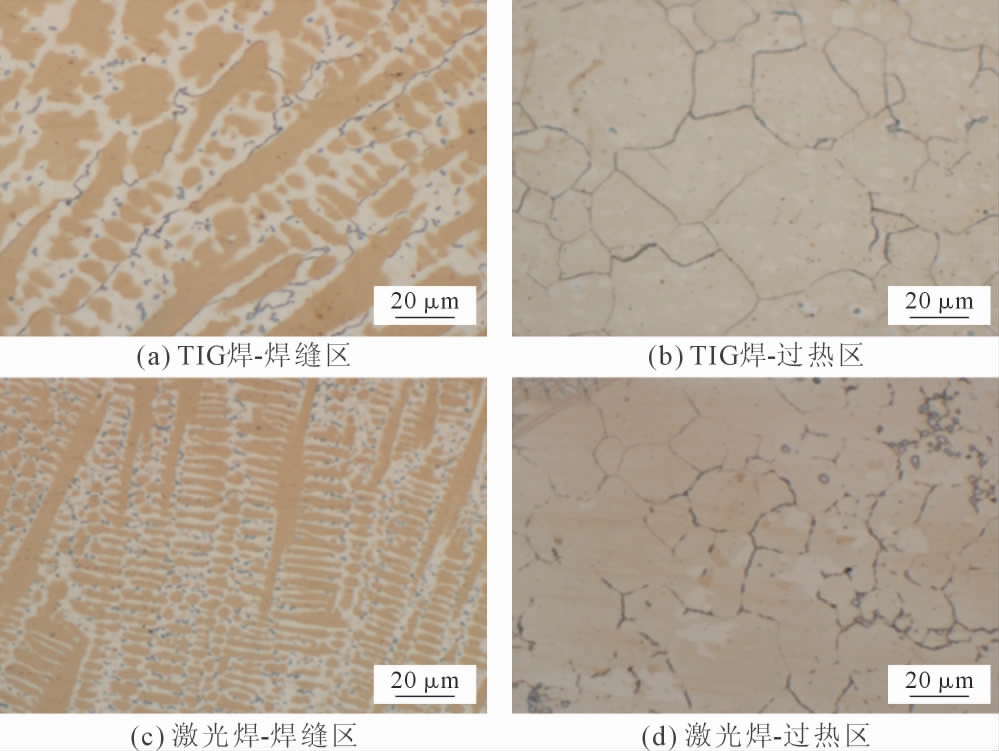

在焊缝组织性能研究方面,张子阳等[30]对薄壁GH3039 高温合金激光焊接头组织性能进行了研究,发现焊缝呈现“I”形特征(图7(a)),与熔池流动行为相关,受表面张力驱动的Marangoni 效应,以及由于冲蚀反压造成的金属蒸汽喷射形成的蒸汽压力等多因素影响(图7(b)),并形成柱状晶-等轴晶梯度组织,焊缝强度系数达到93.7%。滕彬等[31]对比了GH536高温合金激光焊与TIG 焊2 种工艺,发现接头组织相近,室温和1 000 ℃高温拉伸强度与TIG 焊相当,焊缝区均呈柱状晶的γ 固溶体,以及富Mo 或Cr 的碳化物,过热区为等轴晶γ 固溶体,以及富Mo 或Cr 的碳化物,但是激光焊由于热输入相对较低,组织更细小均匀且热影响区窄(图8),同时TIG 焊双面填丝余高较高,焊趾位置应力集中严重,导致其疲劳强度严重弱于激光焊接头。Odabasi 等[32]在Inconel 718 激光焊研究中发现,随着线能量增大,接头从钉头状转变为V 形,但是焊缝宽度与枝晶间距变大,晶粒粗化。

图7 不同焊速接头形貌以及熔池流动示意图[30]

Fig.7 Joint morphology at different welding speeds and diagram of molten pool flow[30]

图8 焊缝组织特征[31]

Fig.8 Metallographic morphology of joints with different welding methods[31]

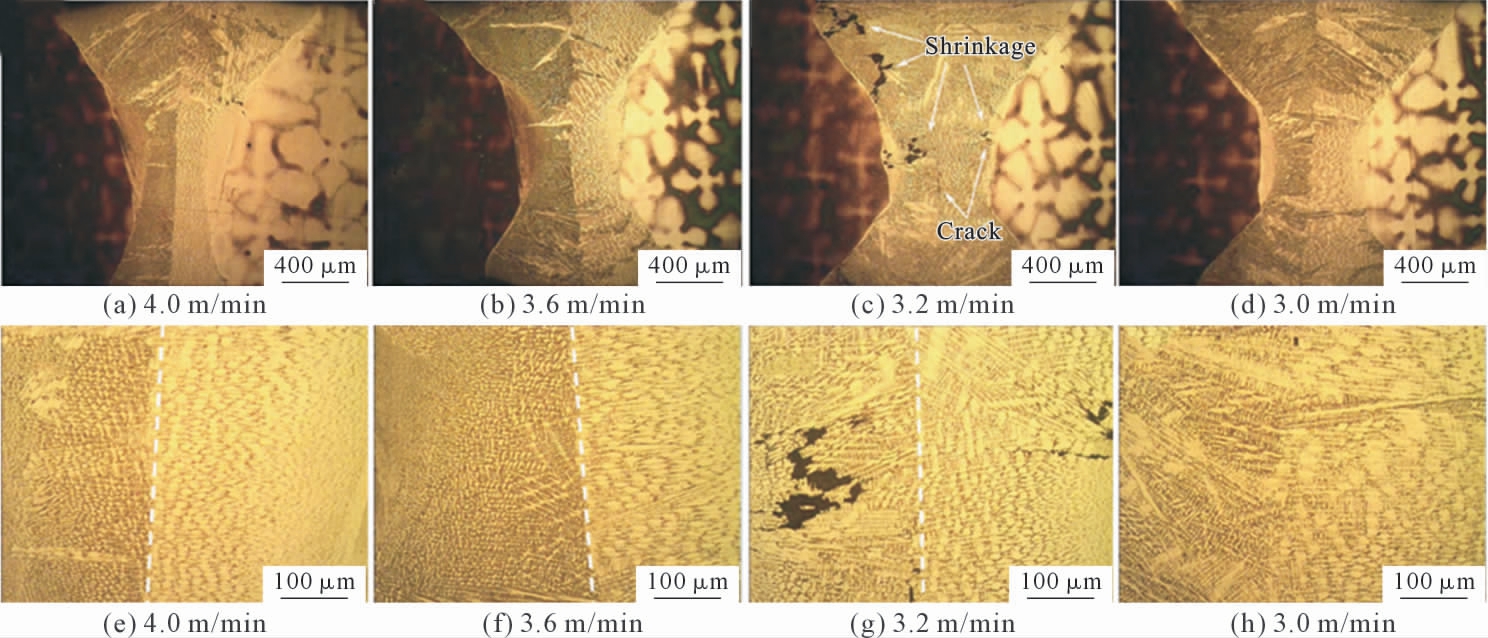

高温合金进行激光焊接时,焊缝发生复杂的冶金反应,除去非均匀组织,焊缝可能产生气孔、裂纹等焊接缺陷,同样可能存在成分偏析,导致接头力学性能恶化。信纪军等[33]分析了焊接速度对单晶高温合金激光焊缝成形的影响,表明随着焊接速度的减缓,熔池流动性加快,焊缝两侧表面宽度增大,横截面呈现典型的“酒杯”状,焊缝由等轴晶、胞状晶和柱状晶组成(图9)。同时,发现焊缝中存在缩松、裂纹缺陷,归因于快速凝固时随着晶粒垂直熔合线向内生长,低熔点共晶被推移至柱状晶前段焊缝中心区域形成了液态薄膜,在收缩应力作用下发生了开裂。Krenz 等[34]在Inconel 718 高温合金激光焊接头热影响区观察到液化裂纹,是由热应力下奥氏体晶界析出大量的富集Nb、Ti 的低熔共晶体所致。Idowu 等[35]发现当热输入较大时,在高温合金激光焊接头热影响区存在液化裂纹,且在焊缝中析出大量Laves相,严重影响了接头的力学性能。张宇等[36]则在3D打印成形的Inconel 625 高温合金激光焊接头组织性能研究中,发现焊缝形成柱状晶-等轴晶的梯度组织,而高温下晶界滑移促进了孔洞形核成为裂纹源,最终接头失效于近热影响区或母材。

图9 不同焊接速度激光焊接头横截面宏观形貌及焊缝中心组织特征[33]

Fig.9 Macroscopic morphology of the welded joint cross section and microstructure characteristics of the weld center through laser welding at different welding speeds[33]

耿志杰[37]通过分析GH3625 高温合金激光焊接头组织演变规律和力学性能,发现熔合区呈现出上层胞状晶、柱状晶和等轴晶与下层树枝晶的组织特征,同时焊缝中弥散分布着细小颗粒状γ'相,大量脆性Laves 相在枝晶间析出,且由上层的条状逐渐转变为下层的颗粒状,接头强度系数达到98.2%,呈现脆性、韧性混合断裂行为。敖三三等[38]在Inconel 601 镍基高温合金激光焊研究中证实了焊缝晶界处元素存在严重偏析,导致大量γ'相和碳化物的析出。孙文君等[39]同样在GH4169 高温合金激光焊缝中观察到,熔合区存在胞晶向枝晶或柱状晶转变,并存在大量的δ 相和Laves 相。

为了控制焊缝中成分偏析和脆性相含量,Hong等[40]通过调整焊接工艺降低热输入,减小了Inconel 718 高温合金激光焊缝Nb 偏析和Laves 相的生成。与之类似,龚伟怀等[41]采用脉冲激光焊焊接GH4169合金,在脉冲激光快速加热和冷却循环下,焊缝晶粒细化,未形成大量脆性Laves 相,焊缝强度高于母材。吕志军等[42]发现脉冲激光显著细化了焊缝晶粒。刘丰刚[43]则对比分析了GH3039 与GH3030 两种镍基高温合金脉冲激光焊组织性能,发现焊缝组织由等轴晶与柱状晶构成,包含奥氏体基体(γ 相)、γ″强化相和碳化物等析出相。GH3039 镍基高温合金激光焊接头的室温强度与高温强度与母材相当,优于GH3030 镍基高温合金激光焊接头。

此外,部分研究还关注激光路径对点焊接头成形的影响。刘春艳等[44]开展了环形和C 形激光焊点对比研究,发现C 形焊点变形相对较小,分析认为环形封闭焊缝不利于应力释放。基于此,许璠等[45]针对焊点形状(环形、C 形、椭圆形、S 形)对GH3230 高温合金激光焊接头性能的影响开展了研究,发现S 形焊点成形良好,熔合面积大,焊缝未闭合存在应力释放区,性能更优。由此可见,相比于传统焊接方法,激光焊单位时间热输入较低,接头组织更均匀,晶粒更细小,焊缝成形平整、光滑,焊趾处应力集中小。但是激光焊由于高度依赖于光束,因而激光器及其相关系统就显得尤为重要,目前的激光器主要为大功率的CO2 激光器和脉冲Nd:YAG 激光器,未来随着光学系统及其加工头的设计和研制,将更好地检测和控制激光焊接质量,从而掌握对于高温合金及其特殊钢材的焊接工艺。

这3 种焊接方式在高温合金的焊接过程中各具特色,其中氩弧焊过程中通常会使用保护气体,常用来焊接薄工件,但焊接速度较慢,且热输入比激光焊和电子束焊大很多,热影响区宽,易产生变形。因此氩弧焊有赖于与其他热源的结合互补,以提高能量密度,加快焊接速度,改善氩弧焊的焊接质量。目前氩弧焊是常见的焊接方法,可适用于大部分主要金属,包括碳钢、合金钢。电子束焊和激光焊同属于高能粒子束焊接方式,两者焊缝熔深大,焊点小,能量密度大,焊接速度快,极大地提高了焊接效率。由于高能束流焊接熔深比较大,能量密度大,容易出现匙孔,发生热裂纹,因此对于电子束和激光的精确控制显得尤为重要。其中,电子束焊接的可控性更好,能量转化率相对较高,适用于焊较厚板材,对于不同材料焊接相对容易,但是电子束焊对于焊接真空度有着特殊要求,因此焊接设备相对复杂,焊板尺寸和形状受限。相比较而言,激光焊不需要真空环境,并且能进行精确的能量控制,因而可以实现精密器件的焊接。它能应用于很多金属中,特别是能解决一些难焊金属及异种金属的焊接,但由于现有技术的局限性,激光转换效率不高,对于大厚度板材焊接并不适用,因此激光焊接有赖于大功率长寿命激光器的研制。

4 总结与展望

高温合金在航空航天发动机制造领域得到了广泛的应用。目前,已大量开展了高温合金焊接工艺的研究工作,氩弧焊、电子束焊、激光焊等均可以实现其高强连接,在焊缝形性特征方面取得了一定成果。值得注意的是,由于合金元素较多,高温合金熔焊接头中仍可能存在成分偏析、脆性金属间化合物、裂纹等组织特征而造成性能恶化,但是通过参数优化、热处理、复合焊等方法可以改善脆性相种类、尺寸和分布,进而有效抑制裂纹等缺陷,提高焊缝性能。

此外,相对于本文涉及的熔化焊接技术,固相焊接,如旋转焊、摩擦焊、扩散焊等,未发生母材熔化,不会产生液化开裂,焊缝组织致密,性能更为优异,同样适用于焊接性较差或异质高温合金连接,是潜在的焊接技术,后续将着重关注。

[1]刘东帅.高温合金结构件电弧增材成形质量研究[D].无锡:江南大学,2020.

[2]纪朝辉,刘昱乾,贾鹏,等.航空发动机高温合金焊接性能的研究现状[J].热加工工艺,2022,51(15):1-6.

[3]高亮亮.GH3625 合金高温粘连行为及TIG 焊接接头组织研究[D].秦皇岛:燕山大学,2018.

[4]张冬旭,刘大顺.GH3230 高温合金氩弧焊接接头的组织与高温性能[J].机械工程材料,2013,37(12):35-41.

[5]方海鹏.GH4169 脉冲氩弧焊工艺及焊后热处理研究[D].成都:西南交通大学,2017.

[6]张晓鸿,马朋召,张康,等.脉冲TIG 焊接工艺参数对高温合金镍基合金焊缝组织的调控研究[J].机械工程学报,2018,54(2):93-100.

[7]RAM G D J,REDDY A V,RAO K P,et al.Control of Laves phase in Inconel 718 GTA welds with current pulsing[J].Science and Technology of Welding and Joining,2004,9(5):390-398.

[8]SIVAPRASAD K,RAMAN S G S.Influence of magnetic arc oscillation and current pulsing on fatigue behavior of alloy 718 TIG weldments [J].Materials Science and Engineering: A, 2007,448(1-2):120-127.

[9]郭莹,颜超,谷明,等.Co 基高温合金失效分析及TIG 堆焊工艺优化[J].热加工工艺,2022,51(13):151-156.

[10]GU Y L,TAO C H,WEI Z W,et al.Microstructural evolution and mechanical properties of TIG welded superalloy GH625[J].Transactions of Nonferrous Metals Society of China, 2016, 26 (1):100-106.

[11]WANG Y J, LIU W H, WANG D Q, et al.Simultaneously enhanced strength and ductility of TIG welds in Inconel 718 super-alloy via ultrasonic pulse current[J].Materials Science and Engineering:A,2021,807:140894.

[12]许璠,宋国新,郑成斌,等.GH4099/GH3230 异种高温合金焊接工艺性能研究[J].热加工工艺,2019,48(5):231-235.

[13]王冰瑶.GH4169 镍基高温合金MIG 焊接头组织与性能研究[D].南京:南京航空航天大学,2018.

[14]占小红.Ni-Cr 二元合金焊接熔池枝晶生长模拟[D].哈尔滨:哈尔滨工业大学,2008.

[15]刘婷,闫飞,柳桑,等.GH909 的窄间隙激光-熔化极气体保护焊复合焊接工艺研究[J].中国激光,2015,42(9):1-8.

[16]杨俊慧.高温合金GH4169 活性TIG 焊接研究[D].大连:大连理工大学,2017.

[17]张明敏,胡玥,吴家云,等.电子束焊接参数对高温合金小熔深焊缝形貌的影响[J].热加工工艺,2017,46(1):233-235.

[18]张建晓,管志忱,黄健康,等.Incoloy825 镍基高温合金电子束焊工艺及接头组织与力学性能分析[J].焊接学报,2020,41(10):32-37.

[19]孙文君,王善林,张子阳,等.焊接速度对GH3039/IC10 电子束焊接头组织和性能的影响[J].特种铸造及有色合金,2020,40(11):1274-1279.

[20]KWON S I, BAE S H, DO J H, et al.Characterization of the microstructures and the cryogenic mechanical properties of electron beam welded Inconel 718[J].Metallurgical and Materials Transactions A,2016,2(47):777-787.

[21]RAM G D J, REDDY A V, RAO K P, et al.Microstructure and mechanical properties of Inconel 718 electron beam welds[J].Metal Science Journal,2013,21(10):1132-1138.

[22]何雷,陈文静,谭天亮,等.Inconel718 合金电子束焊接头组织与缺陷分析[J].热加工工艺,2014(5):201-203.

[23]赵桐,唐振云,刘巧沐,等.GH4065A 合金电子束焊接工艺及接头组织性能[J].材料导报,2020,34(11):22105-22110.

[24]REDDY G M,MURTHY C V S,RAO K S,et al.Improvement of mechanical properties of Inconel 718 electron beam welds-influence of welding techniques and postweld heat treatment[J].International Journal of Advanced Manufacturing Technology,2009,43:671-680.

[25]何思贤.K4169 合金电子束焊接液化裂纹产生机制及控制研究[D].哈尔滨:哈尔滨工业大学,2021.

[26]韩柯.IN738LC 高温合金电子束焊接接头裂纹形成机理及控制研究[D].哈尔滨:哈尔滨工业大学,2021.

[27]王庆,张彦华.高温合金电子束焊接温度场数值模拟[J].焊接学报,2007,28(6):97-100.

[28]陈细亮,卜文德,柯黎明,等.6mm 厚高温合金电子束焊接温度场数值模拟[J].南昌航空大学学报,2014,28(1):21-26.

[29]BONAKDAR A,MOLAVI-ZARANDI M,CHAMANFAR A,et al.Finite element modeling of the electronbeam welding of Inconel-713LC gas turbine blades[J].Journal of Manufacturing Processes,2017,26:339-354.

[30]张子阳,王善林,柯黎明,等.GH3039 大功率光纤激光焊接接头组织及力学性能研究[J].热加工工艺,2018,47(17):14-19.

[31]滕彬,潘士建,蒋宝,等.GH536 合金激光焊与钨极氩弧焊接头组织性能对比研究[J].电焊机,2022,52(5):106-111.

[32]ODABASI A,UNLU N,GOLLER G,et al.A study on laser beam welding (LBW)technique:Effect of heat input on the microstructural evolution of superalloy Inconel 718[J].Metallurgical and Materials Transactions A,2010,41(9):2357-2365.

[33]信纪军,方超,杨武熊,等.IC10 单晶高温合金激光焊裂纹及显微组织的研究[J].中国激光,2018,45(8):1-7.

[34]KRENZ D, EGBEWANDE A T, ZHANG H R, et al.Single pass laser joining of Inconel 718 superalloy with filler[J].Materials Science and Technology,2011,27(1):268-274.

[35]IDOWU O A,OJO O A,CHATURVEDI M C.Effect of heat input on heat affected zone cracking in laser welded ATI Allvac 718 Plus superalloy [J].Materials Science and Engineering: A, 2007,454-455:389-397.

[36]张宇,姜云,胡晓安.选区激光熔化成形Inconel625 合金的激光焊接头组织及高温蠕变性能[J].焊接学报,2020,41(5):78-84.

[37]耿志杰.激光增材制造GH3625 高温合金激光焊接头组织及力学性能[D].南昌:南昌航空大学,2020.

[38]敖三三,罗震,单平,等.Inconel601 镍基高温合金激光焊焊缝的显微组织[J].中国有色金属学报,2015,25(8):2099-2107.

[39]孙文君,王善林,谭观华,等.材料状态对GH4169 高温合金激光焊接头组织与性能的影响[J].中国激光,2020,47(10):1-10.

[40]HONG J K,PARK J H,PARK N K,et al.Microstructures and mechanical properties of Inconel 718 welds by CO2 laser welding[J].Journal of Materials Processing Technology,2008,201:515-520.

[41]龚伟怀,陈玉华,吕榛,等.0.2 mm 厚GH4169 薄片激光微焊接接头的组织性能[J].中国激光,2011,38(6):1-5.

[42]吕志军,陈玉华,李树寒,等.超薄GH738 板材激光微焊接接头的组织性能[J].航空科学技术,2018,29(7):73-78.

[43]刘丰刚.GH3039 激光焊接工艺及接头组织性能研究[D].西安:西安理工大学,2010.

[44]刘春艳,马瑞,檀财旺,等.GH99 高温合金环形和C 形激光焊接对比研究[J].中国激光,2014,41(8):0803002.

[45]许璠,李星,刘政,等.焊点形状对GH3230 高温合金激光焊性能的影响[J].中国激光,2022:1-12.