计算机模拟仿真作为核心的数字化铸造已在铸造领域中得到广泛应用[1],随着计算机技术及模拟分析软件的发展,铸造模拟仿真技术开始应用于实际生产过程,使得传统铸造工艺设计模式得到极大改变[2-3]。转向节铸钢件是某轮式车辆转向系统组成中的关键零部件[4],该产品内部质量要求较高,机械加工后轴向部位不允许出现任何缺陷。受产品结构所限,按照原铸造工艺进行生产,在机械加工过程中发现该产品热节较大的R85 mm 圆弧部位存在夹砂等铸造缺陷,主要集中在R85 mm 圆弧的下平面上,铸件不合格率达到了21%。本文通过运用铸造模拟仿真技术优化工艺设计,显著改善了转向节产品机械加工后夹砂等缺陷,持续提升转向节产品质量合格率。

1 产品结构及原工艺方案

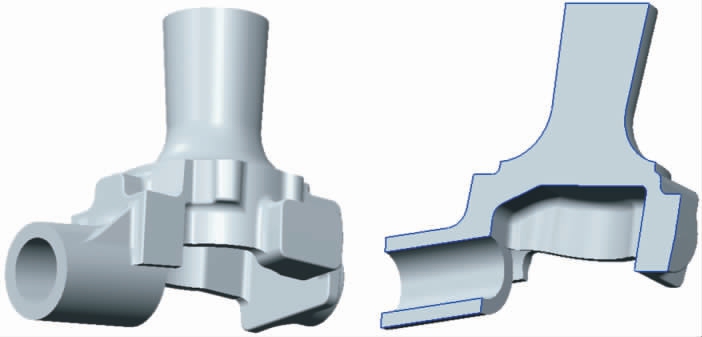

转向节铸钢件是某轮式车辆转向系统组成中的关键零部件,产品平均质量约85 kg,外形尺寸为465 mm×266 mm×444 mm,属于箱体类结构中的小型零件。转向节铸钢件三维立体图如图1 所示,该产品机械加工后内部质量要求较高,铸造工艺设计难度较大,化学成分见表1。

表1 铸件的化学成分w/%

Tab.1 Chemical composition of casting

钢种 C Si Mn P ZG30Mn 0.29~0.36 0.40~0.80 1.30~1.90 ≤0.040 S Fe≤0.040 Bal.

图1 铸件及内部结构三维图

Fig.1 Three-dimensional diagram of casting and internal structure

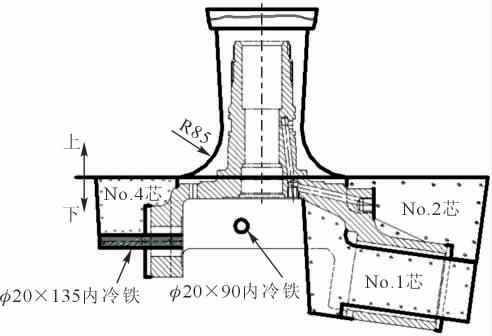

转向节铸钢件造型生产采用DS80 酯硬化水玻璃砂自动化造型生产线[5],工艺流程为套箱、混砂、震实、表干、脱模、下芯、合箱、浇注[6],制芯采用高溃散无机黏结剂水玻璃砂,二氧化碳辅助硬化。根据转向节铸钢件产品结构,在R85 mm 圆弧底端处分型,分型面以下复杂结构位于下箱,下箱设计4 个芯子形成铸件内腔结构,其余都在上箱,上箱最上端设置φ300 mm/φ180 mm×210 mm 明冒口,用于集砂、排气、补缩,采用中注式浇注系统,尾部凸台部位设置φ20 mm×135 mm 内冷铁及适量特种砂,中间支撑台部位设置φ20 mm×90 mm 内冷铁及适量特种砂。上箱设计为明拔工艺,为利于起模操作,上模型在R85 mm 与拔模斜度交接处采用“分体式”设计,分体工装中间设计为φ50 mm×55 mm 的凹槽,上模型的固定工装中间设计为φ49.5 mm×50 mm的凸起,造型操作时人工将上模型分体工装,利用凹槽与固定工装的凸起部分紧密配合,达到固定工装的目的,如图2 所示。

图2 铸造工艺简图

Fig.2 Casting process drawing

工艺布置为一型两件,浇注系统采用“开放式”设计[7],模型共用1 条直浇道,直浇道尺寸设计为φ50 mm×400 mm;1 条横浇道,横浇道尺寸设计为45 mm/50 mm×45 mm;2 条内浇道,内浇道尺寸设计为35 mm/45 mm×30 mm,浇注系统截面比例为1.00∶1.09∶1.22。金属液通过内浇道注入型腔中,浇注温度设计为1 560~1 580 ℃,浇注时间为18~33 s,转向节铸造工艺三维模型,如图3 所示。

图3 零件铸造工艺三维图

Fig.3 Three-dimensional drawing of casting process

2 数值模拟与结果分析

2.1 模拟参数设置

首先使用三维建模软件Creo2.0 对铸件工艺进行建模,然后采用ProCAST 软件对其进行工艺模拟。通过对三维实体铸造工艺模型进行网格划分[8],如图4 所示,将网格尺寸冒口非重要部分设为28 mm,其他重点部分设为6 mm,面网格数量为156 286,体网格数量为627 892。

图4 工艺模型网格划分

Fig.4 Meshing of process model

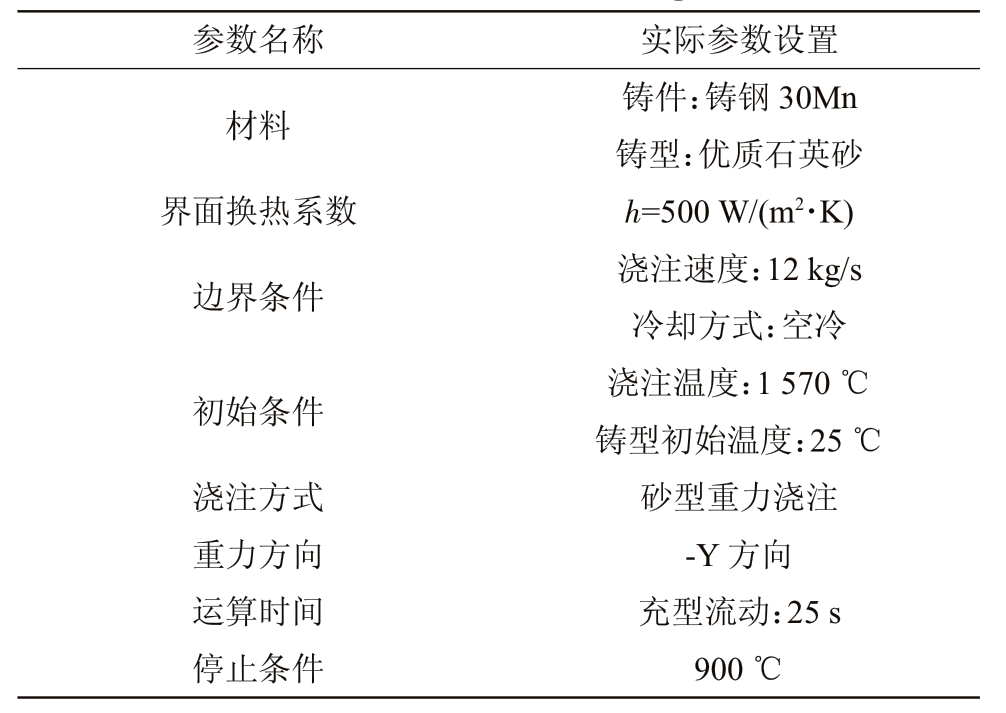

转向节铸钢件选用材质为ZG30Mn,造型材料为优质石英砂。应用ProCAST 的前处理模块对有限元三维模型进行边界条件、材料性能、浇注条件等模拟参数进行设置[9],见表2。

表2 参数设置

Tab.2 Parameter Settings

参数名称 实际参数设置材料 铸件:铸钢30Mn铸型:优质石英砂界面换热系数 h=500 W/(m2·K)边界条件 浇注速度:12 kg/s冷却方式:空冷初始条件 浇注温度:1 570 ℃铸型初始温度:25 ℃浇注方式 砂型重力浇注重力方向 -Y 方向运算时间 充型流动:25 s停止条件 900 ℃

2.2 模拟结果分析

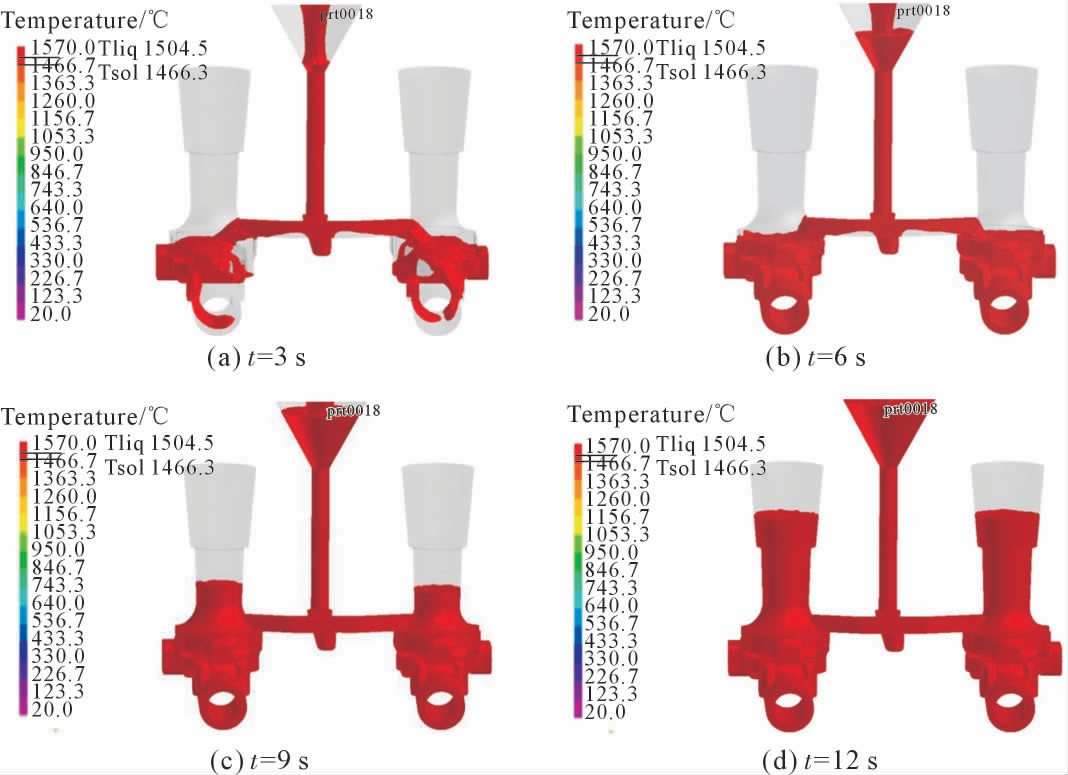

(1)充型过程 转向节铸钢件铸造工艺采用砂型重力浇注,通过充型模拟结果分析可知,产品浇注温度高、充型时间短,铸造型腔全部充满钢液时,转向节铸钢件所处温度仍然在液相线以上,没有浇不足的现象。图5 为钢液充型过程。由图5(a)可知,浇注开始时,钢液从浇口管平稳进入浇注系统。由图5(b)可知,钢液从内浇道进入铸造型腔时,直接冲刷中间型砂平台部位,然后钢液沿铸造型腔壁向下充型。如图5(c~d)所示,最后钢液由下向上充满铸造型腔。

图5 模拟充型过程

Fig.5 Diagram of simulated filling process

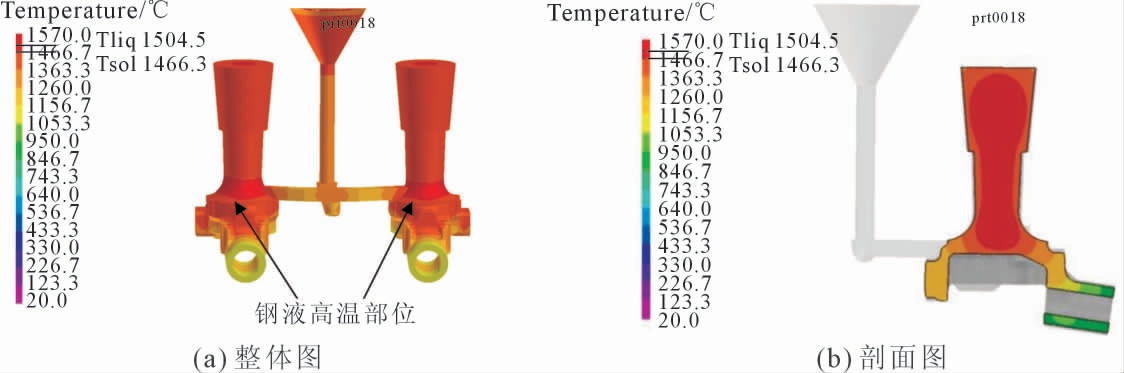

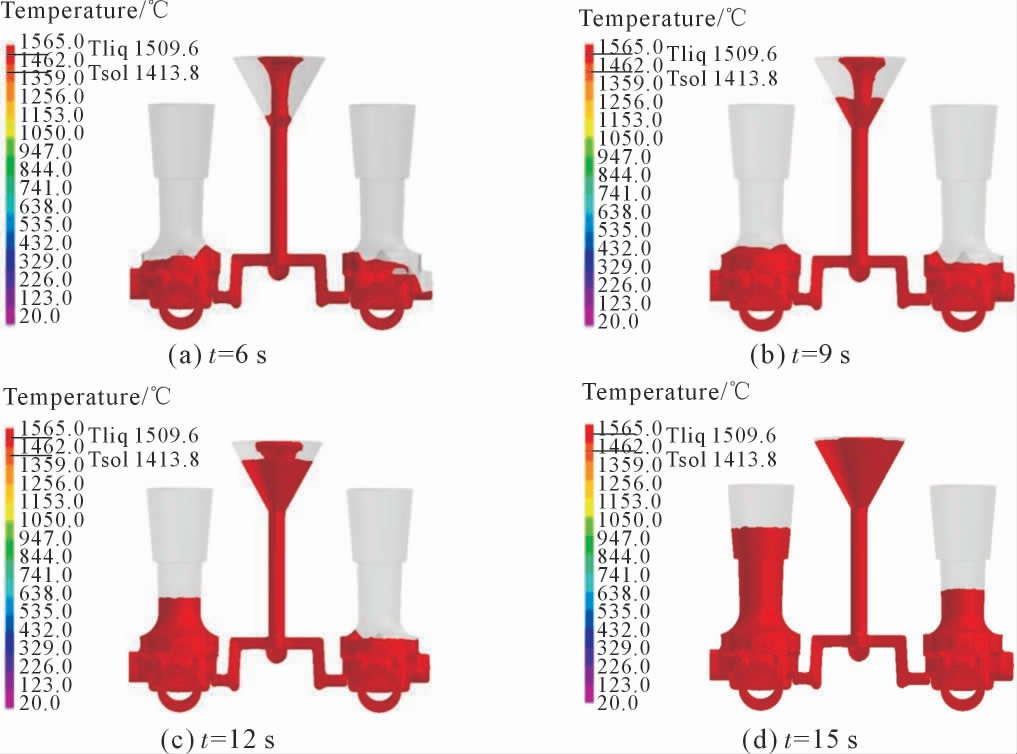

(2)凝固过程 转向节铸钢件凝固时固相率达到61.6%时,钢液在动画中消失,转向节铸钢件凝固过程整体呈现从下而上的顺序凝固,冒口周围边缘区域先行凝固,而冒口部位最后凝固。从温度场可以看出,转向节铸钢件在凝固冷却过程中,轴向中心厚大部位处存在孤立液相区,凝固后期易产生缩孔缺陷,见图6。

图6 模拟凝固过程

Fig.6 Diagram of simulated solidification process

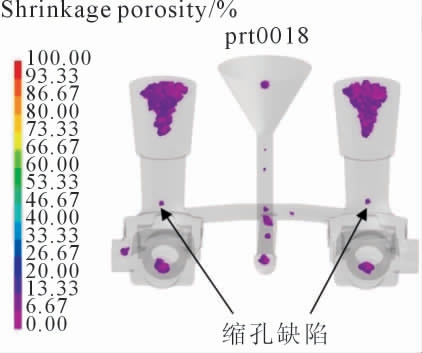

从转向节铸钢件凝固后期缩孔整体分布图可以看出,轴向中心的厚大部位存在缩孔缺陷机率较大,最终凝固时轴向中心的缩孔缺陷上方如没有足量钢液补缩,实物将形成缩孔缺陷,见图7。

图7 铸件缩孔分布

Fig.7 Casting shrinkage distribution

2.3 缺陷形成分析

转向节铸钢件结构不规则,分型面下方主要是复杂薄壁结构,而分型面上方轴向尺寸厚、体积大,符合整体顺序凝固原则。如图8 所示,分型面下方的两处支撑台位置壁厚尺寸较大,浇注钢液时支撑台上方薄壁凝固较快,形成独立空间,在热节处易引起缩孔等铸造缺陷。分型面上方轴向形状不规则,颈部位置呈缩口状,造成浇注后颈部先行凝固,上方钢液无法及时补缩,颈部下方钢液凝固收缩形成封闭体,产生热节问题,引起缩孔等铸造缺陷。另外,转向节铸钢件工艺设计中的内浇道呈一定角度由中部进入砂型型腔,内浇道入口方向对应凸台位置,易将型腔中的浮砂冲到凸台死角处,由于轴向颈部结构的限制,不利于进一步将浮砂上浮到冒口中,造成夹砂等缺陷。所以,转向节铸钢件的主要缺陷是缩孔、夹砂等。

图8 铸件加工后缺陷部位

Fig.8 Casting defects after machining

3 工艺优化及模拟分析

结合转向节铸钢件模拟仿真结果分析与实物缺陷部位可以看出,产品不规则结构限制与浇注系统设计不合理共同导致转向节铸钢件产生缩孔、夹砂等缺陷,现优化铸造工艺方案如下:

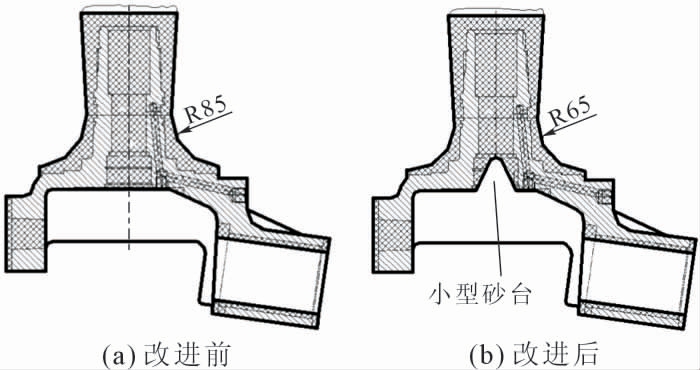

(1)将分型面上方R85 mm 圆弧减小到R65 mm(见图9),减小热节并降低加工成本。

图9 工艺结构优化对比图

Fig.9 Comparison diagram of process structure optimization

(2)下砂型的平面设计增加一个φ60 mm×55 mm的小型砂台(图9),利于加快散热、减少杂质聚集降低加工成本。

(3)将中注式调整浇注系统优化为底注式浇注系统,形成自下而上的钢液顺序凝固。优化后的内浇道绕过下模型中的NO.3 砂芯外轮廓,不影响NO.3 砂芯的正常下芯操作(图10)。在NO.3 砂芯下芯前,将内浇道周围均匀涂刷2 遍醇基锆英粉涂料,避免高温钢液长时间冲刷砂型带入非金属夹杂物。

图10 工艺优化后三维图

Fig.10 Three-dimensional diagram after process optimization

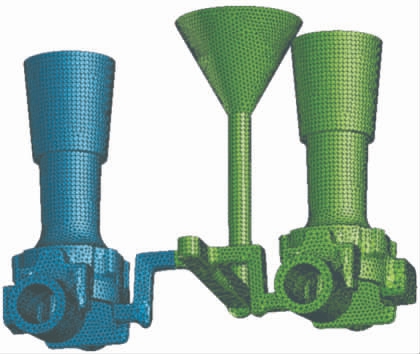

为验证上述工艺优化效果,使用ProCAST 设置工艺优化前的相同数值模拟参数,通过对三维实体铸造工艺模型进行网格划分[10],如图11 所示,网格尺寸冒口非重要部分设为28 mm,其他重点部分设为6 mm,面网格数量为165 928,体网格数量为627 892。

图11 优化工艺三维网格化

Fig.11 Meshing of optimized process

从图12 优化转向节铸钢件工艺后模拟钢液充型过程可以看到,在开始充型时,钢液由内浇道进入型腔底部,随着充型的持续进行,钢液按照由下而上的顺序平稳充型,最终完全凝固。

图12 工艺优化后流场变化图

Fig.12 Changes of flow field after process optimization

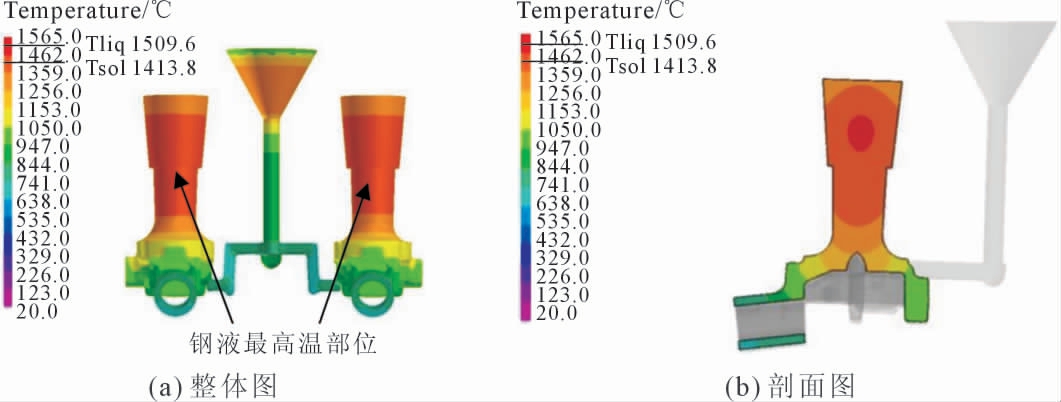

从图13 转向节铸钢件工艺优化后的温度场变化图可以看到,液相红色高温钢液按照整体凝固顺序上移,在凝固过程中达到远离厚大冒口的部位先行凝固、冒口部位最后凝固的效果。在温度场变化图的剖视图中可以看到转向节铸钢件凝固时厚大部位消除了孤立液相区[11],冒口部位是最高温度部位,保证将非金属夹杂物顺利上浮到冒口内。

图13 工艺优化后温度场变化图

Fig.13 Changes of temperature field after process optimization

图14 为工艺优化后缩孔缺陷分布图。转向节铸钢件工艺优化后整体缩孔铸造缺陷的分布情况显示,在圆弧R65 mm 的颈部区域未产生任何铸造缺陷,说明工艺改进方案合理。此外,按照模拟结果分析,在实际生产过程中尾部凸台部位设置φ20 mm×135 mm 内冷铁及厚度≥25 mm 适量特种砂,中间支撑台部位设置φ20 mm×90 mm 内冷铁及厚度≥25 mm 适量特种砂,试加工后未发现缩孔铸造缺陷,效果良好。

图14 工艺优化后缩孔缺陷分布图

Fig.14 Distribution of shrinkage cavity defects after process optimization

4 生产验证

为进一步验证转向节铸钢件工艺优化后模拟仿真结果,分析在实际生产中是否有辅助指导性,在ProCAST 中,将工艺优化前后的相关参数设为一致,按照转向节铸钢件工艺优化措施生产铸件216件,其中3 件转向节铸件发生砂眼等缺陷,铸件质量综合合格率达到98.6%以上。对工艺优化后的转向节铸钢件厚大部位进行试加工及解剖验证(图15),横向与纵向加工解剖结果均无任何铸造缺陷,结果表明。通过铸造CAE 模拟仿真技术选择合理的铸造工艺可显著提高铸件质量。

图15 工艺优化后铸件解剖图

Fig.15 Casting section after process optimization

5 结论

(1)运用铸造CAE 模拟仿真技术辅助工艺设计,较准确地预测了转向节铸钢件铸造缺陷的产生部位,模拟结果与实物缺陷分布基本一致。

(2)铸造CAE 模拟仿真技术可大幅缩短工程技术人员试制新产品生产与攻关产品质量问题的工艺验证周期,减少不必要的重复性工作。

(3)采取优化措施显著提高了转向节铸钢件的产品质量合格率,铸件不合格率由优化工艺前的21%降低到了1.4%,增加了产品经济效益。

[1]熊守美.铸造过程模拟仿真技术[M].北京:机械工业出版社,2004.

[2]中国机械工程学会铸造分会.铸造手册(5)[M].北京:机械工业出版社,2014.

[3]柳百成,荆涛.铸造工程的模拟仿真及质量控制[M].北京:机械工业出版社,2002.

[4]李晨希.铸造工艺设计计及铸件缺陷控制[M].北京:化学工业出版社,2009.

[5]荆涛.凝固过程数值模拟[M].北京:电子工业出版社,2002.

[6]刘桐旺.金属型铸造凝固过程中界面热交换系数的研究[D].重庆:重庆大学,2016.

[7]柳百成.铸造技术与计算机模拟发展趋势[J].铸造技术,2005,26(7):611-616.

[8]周建新.计算机模拟仿真技术现状及发展趋势[J].铸造,2012(10):1105-1115.

[9]樊超,杜志强,刘江,等.利用发热保温冒口解决钩体头部缩孔缺陷的探索[J].铸造技术,2017,38(12):3021-3023.

[10]樊超,王光明,张挨元,等.ProCAST 模拟仿真技术在铸钢件缺陷预测中的应用[J].铸造技术,2019,40(7):705-711.

[11]张挨元,贾枝树,樊超,等.一种中小型铸钢件精益化通用铸造生产方法[J].铸造技术,2021,42(2):108-112.

[12]赵富,赵银虎,刘斌,等.Procast 仿真技术在铸钢件缺陷预测上的探讨与应用[J].新技术新工艺,2010(11):102-105.

[13]马敏团,陈鹏波,黄引平,等.Procast 在铸造工艺优化中的应用[J].热加工工艺,2006,35(1):52-57.

[14]樊超,张挨元,杜志强,等.Procast 模拟仿真技术在平衡肘支架铸造缺陷预测方面的应用[J].铸造技术,2019,40(4):394-396.

[15]TEWARI A,BISWAS P.Effect of amount,size,and spatial distribution of intermetallicson incipient localization during plasticdeformation[J].Journal of Materials Science,2010,45:1567-1578.