3D 打印技术基于离散-堆积原理,综合了计算机图形处理、数字化信息和控制、激光技术、机电技术和材料技术,可实现零件三维实体快速自由成形制造。常见的3D 打印技术主要有激光选区烧结(Selected laser sintering,SLS)、激光选区熔化(Selected laser melting,SLM)、熔融沉积造型(Fused deposition modeling,FDM)、激光立体成形(Laser solid forming,LSF)以及光固化(Stereo lithography appearance,SLA)技术[1-5]。其中,基于金属激光选区熔化的3D 打印技术被看作是增材制造技术领域的前沿发展方向,该技术可直接用于制造结构复杂、可靠性高的金属构件,适合航空产业高附加值零件的快速制造[6-8]。

欧美国家增材制造技术起步较早,经过不断发展已经迈向产业化,并成功应用于航空领域[9-10]。美国F/A-18E/F“大黄蜂”战机翼根吊环采用3D 打印技术生产,其疲劳寿命达到疲劳寿命谱4 倍要求,且在静力加载试验中,载荷过载至225%时零件也未被破坏,完全满足飞机使用需求,同时由于采用了3D 打印技术,该零件生产成本降低20%~40%,生产周期缩短80%[11]。英国已经在空客A320 上广泛使用3D 打印技术,其中仅1 个活页零件就可以为飞机减重10 kg 左右,节约了飞机运营成本。近年来,中国金属3D打印技术发展迅猛,取得了不少显著成果[12-13]。北航王华明教授主持“3D 激光快速成形技术”进行飞机大型钛合金结构件生产,使我国成为继美国之后,世界上第2 个掌握大型钛合金结构件激光快速成形技术的国家[14]。中国商飞生产的C919 飞机钛合金机翼梁采用3D 打印技术生产,经过各项严格性能测试,其力学性能优于锻件,疲劳性能远超锻件,且强度一致性显著优于波音标准[15-16]。

综上,通过增材制造技术可以制造结构复杂、可靠性高的金属构件。但是,目前通过3D 激光快速成型技术制备的零件形式较少,制备材料单一。本文采用SLM 技术,对TC4 钛合金的标准试样以及典型零件进行3D 打印制造。通过材料热处理实验,分析金相组织,研究材料常规力学性能,测试高周疲劳S-N 曲线,进行典型零件地面功能试验,为设计部门选材提供依据。

1 实验材料与方法

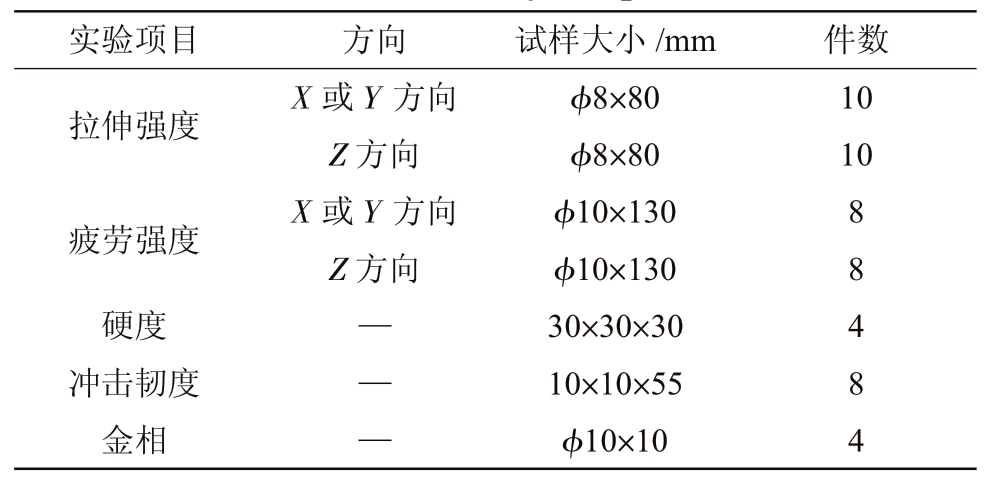

本实验中的钛合金粉末符合GJB9577 要求,试样零件通过BLT-S310 设备打印。标准试样实验项目、尺寸及数量见表1,典型零件按数模打印制造。试样打印完毕后,进行无损检测及应用性能试验。

表1 TC4 钛合金试样实验项目、尺寸及数量

Tab.1 Experimental item, size and quantity of TC4 titanium alloy sample

实验项目 方向 试样大小/mm 件数拉伸强度 X 或Y 方向 φ8×80 10 Z 方向 φ8×80 10疲劳强度 X 或Y 方向 φ10×130 8 Z 方向 φ10×130 8硬度 — 30×30×30 4冲击韧度 — 10×10×55 8金相 — φ10×10 4

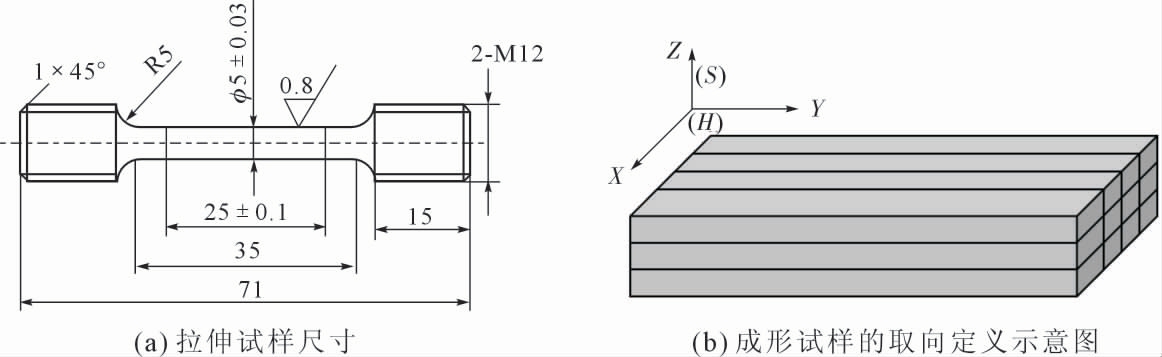

金相检测使用Leica DFC 450 型设备,断口形貌使用FEI Quanta FEG 250 扫描隧道电子显微镜,材料成分通过X 射线能谱仪表征,拉伸试验使用Instron 3382 型设备,高周疲劳使用QBG-50 型设备,SLM 成形制件疲劳S-N 曲线的测定依据HB 5287进行,采用圆棒状标准试样。试验条件为:室温、R=-1、光滑试样、H 向。试验中所用室温拉伸性能检测试样为GB/T228 中所规定的标准φ5 mm 拉伸试样,如图1(a)所示。

图1 拉伸试样尺寸和取向定义示意图

Fig.1 The size of tensile sample and diagram of orientation definition

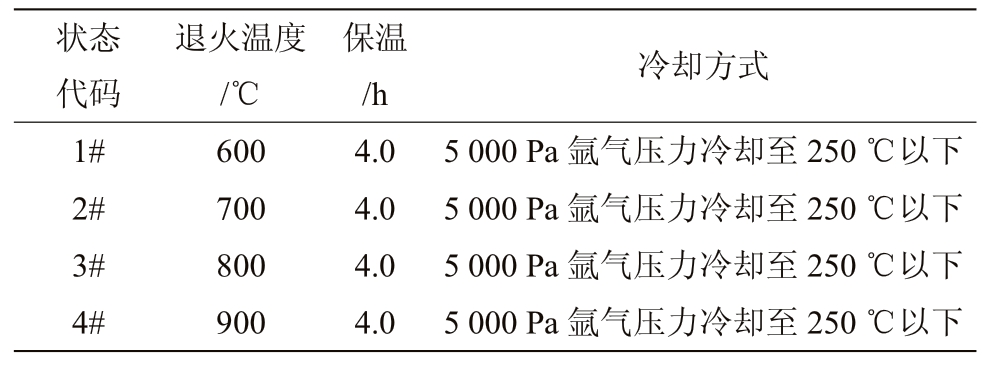

激光选区熔化成形试样的取向定义如图1(b)所示。Z 轴方向为激光选区熔化成形沉积方向,沿着Z轴方向取样为竖向(规定为S 向),沿着X、Y 平面取样为横向(规定为H 向)。TC4 合金零件的热处理工艺参数如表2 所示。

表2 TC4 试样不同热处理工艺参数

Tab.2 Heat treatment parameters of TC4 samples

状态代码退火温度/℃保温/h 冷却方式1# 600 4.0 5 000 Pa 氩气压力冷却至250 ℃以下2# 700 4.0 5 000 Pa 氩气压力冷却至250 ℃以下3# 800 4.0 5 000 Pa 氩气压力冷却至250 ℃以下4# 900 4.0 5 000 Pa 氩气压力冷却至250 ℃以下

2 实验结果及讨论

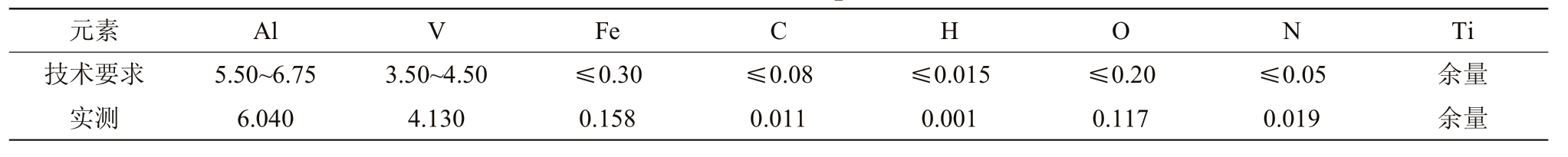

2.1 化学成分

TC4 合金使用SLM 技术成形,制件化学成分与要求见表3。可以看出,本文通过SLM 技术成形制备的试样化学成分满足设计要求,其中微量合金元素含量远低于SLM 技术要求,表明金属粉末符合GB/T 3621-2007 的化学成分要求。本文所采用的SLM 技术有利于高品质金属零件的生产制造。

表3 TC4试样化学成分w/%

Tab.3 The chemical composition of TC4

元素 Al V Fe C H O N Ti技术要求 5.50~6.75 3.50~4.50 ≤0.30 ≤0.08 ≤0.015 ≤0.20 ≤0.05 余量实测 6.040 4.130 0.158 0.011 0.001 0.117 0.019 余量

2.2 热处理工艺对显微组织和力学性能的影响

2.2.1 显微组织

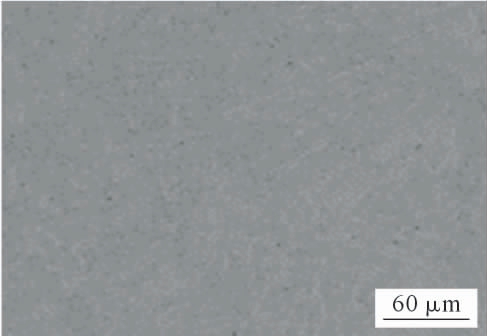

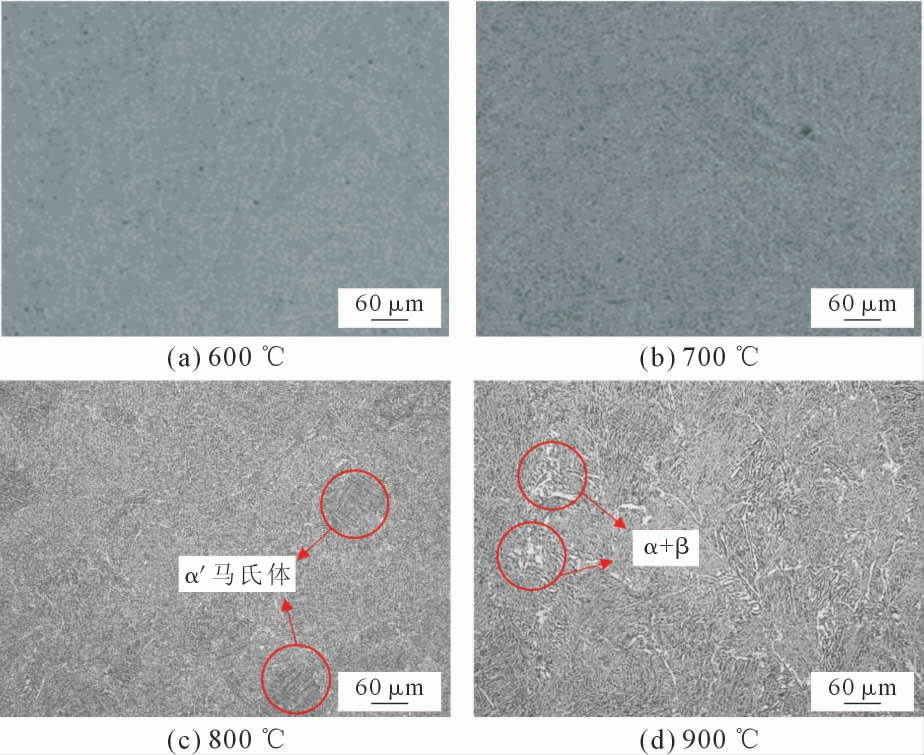

在不同热处理状态下,研究了TC4 钛合金金相组织。沉积态试样金相图如图2 所示,SLM 加工后零件仍能观察到部分未形成晶相的金属组分。经热处理后,合金金相组织如图3 所示,从图3 中看到,金相组织均匀致密,无未熔合、气孔等缺陷。在600 ℃热处理时,金相组织与沉积态相比无明显变化,如图3(a)所示。随着温度的提升,各组分充分熔合。由于SLM 成形的高能量密度能够消除熔池内部粉末颗粒作为异质形核位点的可能性,β 晶粒沿热流方向外延生长,故优先形成了原始β 柱状晶界。在金相组织中存在不连续的β 柱状晶界,其内部存在大量相互平行或垂直的针状过饱和“六方马氏体”强硬相,即α′马氏体组织,如图3(c)所示。随着温度继续升高,α′马氏体组织逐渐减少,转变为平衡状态的α+β 两相组织,材料的内应力逐渐减少,但温度越高内部α 相长宽比越小,由细长状转化为短棒状,当温度升至900 ℃时平衡态α 相粗化严重。

图2 SLM 沉积态TC4 合金金相图

Fig.2 Metallographic photograph of TC4 alloy in SLM deposited state

图3 SLM 成形TC4 钛合金不同温度热处理后的金相组织照片

Fig.3 Metallographic photograph of heat treated TC4 titanium alloy manufactured by SLM

2.2.2 力学性能

对SLM 成形试样采用表2 所示工艺分别进行热处理以及力学性能检测,结果见表4。室温拉伸测试结果表明,2#、3#、4#热处理工艺参数的结果满足项目技术要求。由表中看出,SLM 技术成形零件H 向和S 向的抗拉强度、屈服强度、伸长率及断面收缩率没有显著差异。随着退火温度升高,材料抗拉强度及屈服强度逐步降低,伸长率大幅提升。α′马氏体通常具有较好的强度、塑性和抗疲劳裂纹萌生性能。随着热处理温度的提高,α′马氏体受热分解,试样组织逐渐由α′马氏体转变为α+β 平衡组织[17],温度越高,α 相长径比越小,越粗化,导致材料强度降低,伸长率上升。

表4 不同状态下SLM 成形TC4 钛合金力学性能数据

Tab.4 Mechanical properties of SLM manufactured TC4 alloy under different conditions

状态 方向 抗拉强度/MPa断面收缩率/%技术要求 ≥895 ≥825 ≥10.0 ≥25沉积态 H 1 250 1 145 7.4 13 S 1 301 1 240 11.0 20 1# H 1 213 1 143 7.5 15 S 1 257 1 217 10.0 31 2# H 1 099 1 046 13.5 40 S 1 122 1 094 14.0 50 3# H 1 003 918 15.0 53 S 1 007 940 15.5 54 4# H 966 892 17.5 50 S 1 000 938 17.0 52屈服强度/MPa伸长率/%

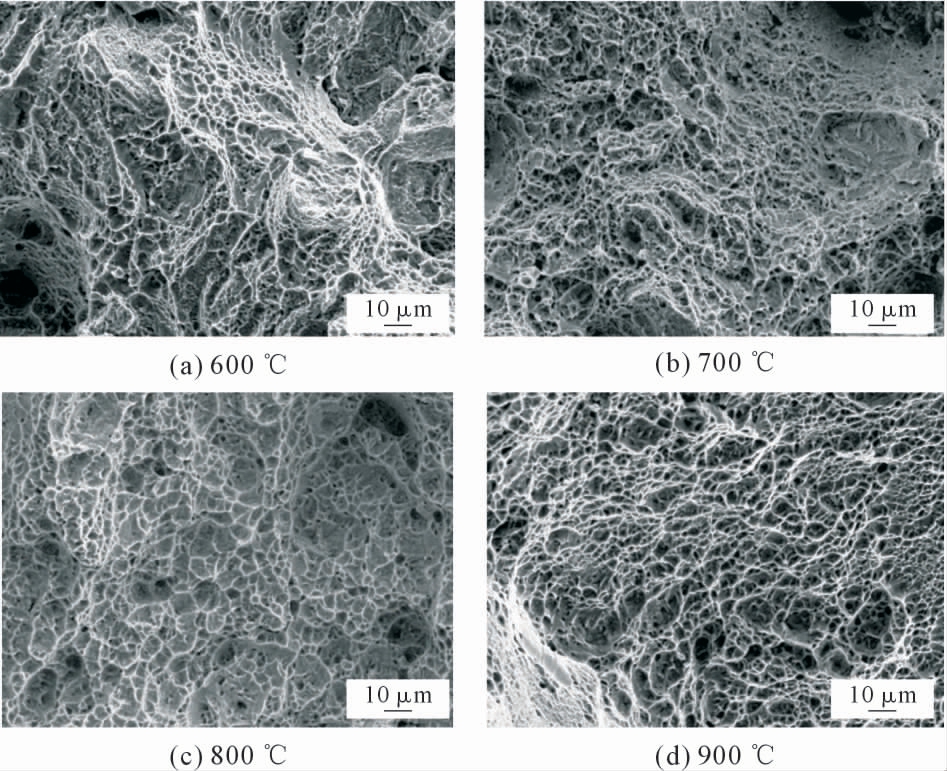

对表4 中试样断口进行检测,结果如图4 所示。由图中看出,所有试样断口处均未发现未熔合、气孔等缺陷,与金相组织结果一致。对比不同退火温度下的残样断口,均表现出韧窝形貌,为典型的韧性穿晶断裂。600 ℃热处理时断裂面韧窝特征不明显,塑性最低;随着热处理温度的升高,韧窝尺寸从小而浅逐渐转变为大而深,伸长率和断面收缩率逐步提高,在900 ℃最高温度时某些大韧窝中出现小韧窝,塑性进一步提升,与拉伸性能中塑性的变化规律相吻合。

图4 TC4 钛合金不同温度退火拉伸断口形貌SEM 照片

Fig.4 SEM images of fracture morphology of TC4 titanium alloy

综上所述,从工程应用的角度出发,考虑在最大限度保证塑性余量的同时兼顾材料强度,所以对于SLM 成形钛合金材料,以3#样品为代表的热处理制度为最优。采用该制度进行热处理后,其各项拉伸性能优异且实现塑性与强度的良好匹配,因此TC4 钛合金试样的热处理制度确定为800 ℃,4 h,5 000 Pa 氩气压力冷却至250 ℃以下。

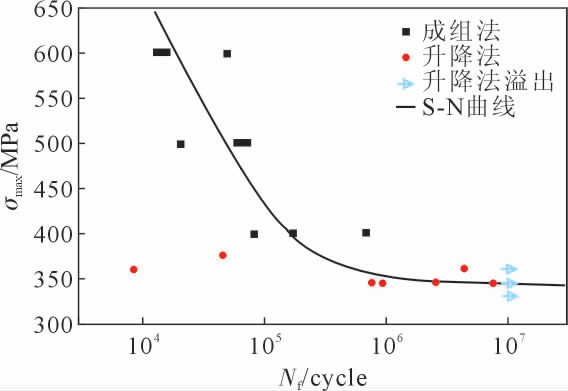

2.2.3 疲劳S-N 曲线测定

应力-寿命(S-N)曲线反应标准时间下循环加载应力与试样疲劳寿命间关系。通过指数形式表达应力与疲劳关系。图5 为最优热处理工艺下试样的高周疲劳S-N 曲线测试结果。由图5 可知,SLM 工艺成形试验件在进行高周疲劳试验时,数据分散性较小,未出现大范围波动现象。热处理态TC4 试样的S-N 曲线在水平部分对应的疲劳极限为350 MPa,应力循环达到107 周不断裂。故SLM 成形TC4 合金具有稳定的疲劳强度,可在承受循环应力的工况中使用。因此,本文进一步打印典型测试件进行SLM 成形TC4合金的工程应用评价。

图5 室温高周疲劳曲线

Fig.5 Fatigue curve at room temperature

2.3 典型零件试制以及地面功能试验

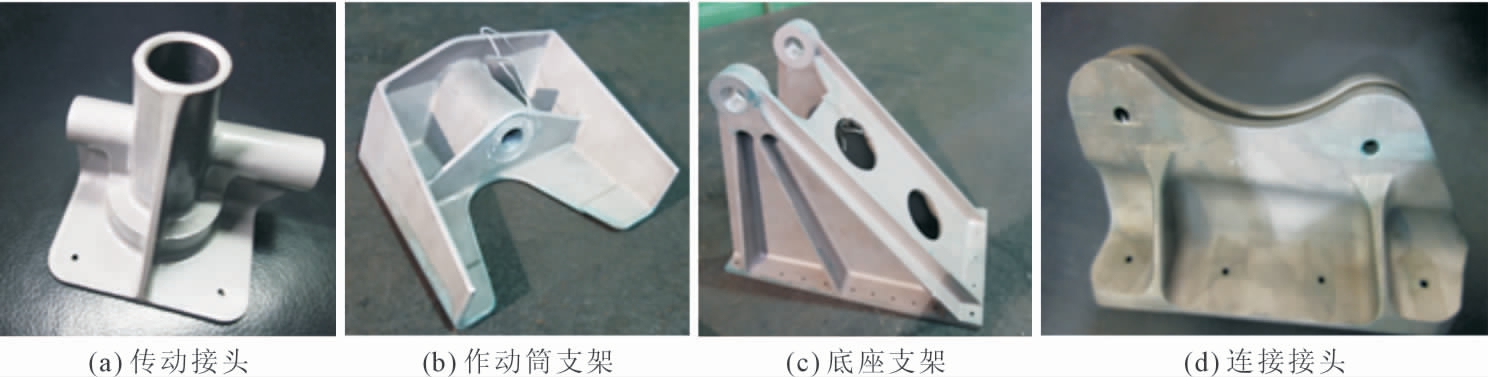

本文使用BLT-S310 设备打印SLM 成形TC4试制典型零件,通过SLM 技术成功打印出传动接头,作动筒支架,底座支架,以及连接接头等零件,实物如图6 所示。对零件进行荧光检测,结果显示零件表面无气孔、针孔等缺陷;进行损伤检测发现,其内部未见缩孔、未熔合等铸造缺陷,满足设计要求。

图6 采用SLM 工艺制备的典型TC4 钛合金零件

Fig.6 Typical TC4 alloy parts manufactured by SLM technology

以图6(a)零件为例,为进一步考核SLM 成形零件的实际服役性能,对典型件进行地面功能考核试验。依据标准《HB 7713 飞机结构静强度实验通用要求》进行TC4 传动接头的地面功能试验测试,试验件通过考核,满足设计要求,即通过SLM 技术制造的金属零件满足实际装机使用需求。具体试验结果如下:

(1)试验过程中舱门机构无卡滞现象,舱门开启/关闭情况良好,传动接头与传动轴装配同心,可以满足舱门装配及舱门功能要求。

(2)舱门开启/关闭每200 个循环后均对传动接头进行了目视检查,传动接头表面完好无损伤现象。

(3)试验结束将组件拆卸下来,设计及试验室人员共同对零件表面进行了详细检查,零件表面完好,无裂纹及腐蚀现象。

3 结论

(1)SLM技术成形TC4钛合金符合GB/T3621-2007的化学成分需求。不同退火温度下的TC4 钛合金各项力学性能基本均优于同级别锻件标准要求。其抗拉强度大于895 MPa,屈服强度大于825 MPa,伸长率提升了1.75 倍。

(2)SLM 技术成形零件“H”向和“S”向的拉伸性能无显著差异,随退火温度的不断提升,材料的抗拉强度、屈服强度逐渐下降,伸长率与断裂收缩率明显提升,收缩率最大提升3.53 倍,且成形零件的各项力学性能均保持稳定。

(3)SLM 技术成形零件热处理组织致密且均匀,未发现未熔合、气孔等缺陷组织,组织演变规律与传统铸锻件材料一致。

(4)SLM 工艺成形试验件具有稳定疲劳强度,在107 次高周疲劳循环应力的环境中疲劳极限为σR 为350 MPa,证明材料随着应力降低其循环周次不断增大。

(5)使用SLM 技术可以制造飞机用零件,且零件符合强度实验通用要求的内部及外部质量要求,为新型飞机通用零件的设计与制备提供了思路。

[1]王广春.增材制造技术及应用实例[M].北京:机械工业出版社,2014.

[2]史玉升,鲁中良,章文献,等.选择性激光熔化快速成形技术与装备[J].中国表面工程,2006(S1):150-153.

[3]李小丽,马剑雄,李萍,等.3D 打印技术及应用趋势[J].自动化仪表,2014,35(1):1-5.

[4]章媛洁,张金良,张磊,等.3D 打印非晶合金材料工艺及性能的研究进展[J].材料工程,2018,46(7):12-18.

[5]王延庆,沈竞兴,吴海全.3D 打印材料应用和研究现状[J].航空材料学报,2016,36(4):89-98.

[6]王霄,王东生,高雪松,等.轻合金构件激光增材制造研究现状及其发展[J].应用激光,2016,36(4):478-483.

[7]郑寅岚,何艳丽,陈晓晖,等.选区激光熔化成形GH3536 合金的高温拉伸性能及断裂行为分析[J].中国激光,2020,47(8): 106-115.

[8]常坤,梁恩泉,张韧,等.金属材料增材制造及其在民用航空领域的应用研究现状[J].材料导报,2021,35(3):3176-3182.

[9]卢秉恒.增材制造技术——现状与未来[J].中国机械工程,2020,31(1):19-23.

[10]顾冬冬,张红梅,陈洪宇,等.航空航天高性能金属材料构件激光增材制造[J].中国激光,2020,47(5):32-55.

[11]吴复尧,刘黎明,许沂,等.3D 打印技术在国外航空航天领域的发展动态[J].飞航导弹,2013(12):10-15.

[12]任慧娇,周冠男,从保强,等.增材制造技术在航空航天金属构件领域的发展及应用[J].航空制造技术,2020,63(10):72-77.

[13]刘勇,任香会,常云龙,等.金属增材制造技术的研究现状[J].热加工工艺,2018,47(19):15-19,24.

[14]王华明,张述泉,汤海波,等.大型钛合金结构激光快速成形技术研究进展[J].航空精密制造技术,2008,44(6):28-30.

[15]魏冷.“3D 打印”助力C919 大型客机[J].大飞机,2013(1):42-45.

[16]颜国君.金属材料学[M].北京:冶金工业出版社,2019.

[17]王少伟.选区激光熔化成形TiC/Ti6Al4V 复合材料及热处理过程组织性能演化[D].太原:中北大学,2022.