铸造是人类掌握较早的一种金属热加工工艺。 金属铸件在汽车、机床、重型机械、农业机械、风机以及航空航天领域都占有很大比重。砂型铸造工艺由于具有原材料来源广泛、生产工艺简单以及应用合金种类多等优点,被广泛应用在铸造行业。传统的砂型铸造工艺,铸件模样、芯盒等工艺装备的设计和加工制造是一个多环节的复杂过程。在单件、小批量产品的制造过程中传统的砂型铸造工艺装备制造周期长、成本高、材料浪费大并且精度低[1]。砂型3D 打印技术是一种具有革命性的数字化砂型制造技术[2-4]。该技术采用降维制造思想,将砂型的三维数字化模型(CAD) 沿某一个方向以一定的厚度进行离散分层,在得到砂型每一层的截面轮廓信息后,驱动微滴喷头在成形砂箱的表面砂层喷射树脂黏结剂,实现当前层砂型的制造,逐层制造堆积完成砂型的3D打印[5]。砂型3D 打印技术可以实现复杂砂型的无模化,数字化,以及绿化制造,特别适合新产品研发、定制以及单件、小批量砂型的快速制造[6-7]。

砂型3D 打印技术涉及了原砂预处理、砂层铺设、黏结剂喷射以及固化后处理等多个工序,各个工序的工艺参数都会影响打印砂型的质量。Shan 等[8]研究了砂型打印铺砂工艺对成形砂层质量的影响,砂粒中固化剂含量的增加会降低砂粒的流动性造成铺设砂层的密实度降低以及获得较差的砂层表面平整度。杨伟东等[9]研究了砂型3D 打印工艺中树脂黏结剂的渗透过程,建立了黏结剂在砂层中垂直渗透和水平渗透的数学模型,黏结剂在砂层中的渗透距离主要受到砂粒尺寸的影响,砂粒尺寸越小,渗透距离越小。赵火平等[10]研究了砂粒的粒径分布对3D 打印砂型抗拉强度、发气量以及透气性的影响,发现粒径为106~180 μm 的砂粒具有较好的砂型综合性能。Coniglio 等[11]研究了砂型打印工艺参数在砂型性能各向异性方面的影响。通过定量的试验研究,建立了砂型打印工艺参数与砂型性能的数学模型。

目前,砂型3D 打印技术大都需要进行后处理,其主要目的是加快黏结剂的固化速度,提高砂型的强度。后处理的方法可以是可见光、加热以及加压等[12]。目前主流的砂型3D 打印技术的后处理方法主要是将打印好的砂型进行整体加热,后处理工艺包括了加热温度和加热时间。Nyembwe 等[13]将进行过后处理的砂型与未进行后处理的砂型进行对比实验,后处理温度为110 ℃,加热时间为2 h。研究发现,后处理可以有效提高砂型的力学性能(拉伸强度、弯曲强度和表面硬度),砂型中树脂含量越高,其力学性能提高越明显。然而,后处理会略微降低砂型的表面质量。Mitra 等[14]研究了不同的后处理温度以及加热时间对打印砂型力学性能、烧蚀量以及透气性的影响。研究表明,较高的后处理温度会严重降低砂型的力学性能,在合适的加热温度下(~100 ℃),加热时间在0~5 h 范围内,砂型的力学性能会有所提高,超过5 h 之后,加热时间不再对砂型的力学性能产生明显影响。然而随着加热时间的增长,砂型的烧蚀量却不断增大。

目前,砂型3D 打印采用整体加热烘干的后处理工艺虽然提高了打印砂型的力学性能,但会造成变壁厚砂型产生翘曲变形的问题。因此,本文采用仿真分析与实验研究相结合的方法对砂型后处理变形行为进行了细致的研究,并创新性的提出了辊子压实与分层加热的辅助成形装置和方法,研究了后处理工艺对打印砂型强度的影响规律。

1 砂型3D 打印材料和设备

1.1 砂型3D 打印材料

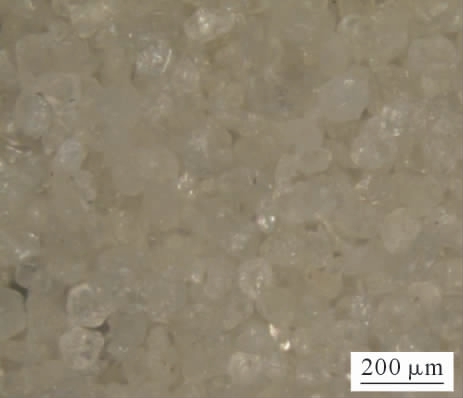

本实验针对铸造常用的石英砂砂粒进行3D 打印砂型性能的实验研究。采用筛选法测量了石英砂颗粒的尺寸分布,如图1 所示。从图中可以看出,颗粒尺寸主要集中在120 μm。采用光学显微镜(OLYMPUS BX51M)观察了石英砂颗粒的形貌,发现其形貌均都呈现为不规则多边形,角形系数为1.2,如图2 所示。

图1 石英砂砂粒粒径分布

Fig.1 Particle size distribution of silica sand

图2 石英砂砂粒形貌

Fig.2 Grain morphology of silica sand

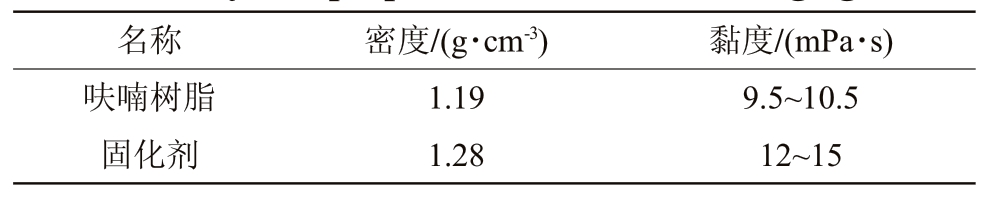

本试验采用的树脂和固化剂为济南圣泉开发的砂型3D 打印专用呋喃树脂和配套固化剂。树脂和固化剂的物理属性如表1 所示。为了适用于喷墨打印,树脂的黏度较低。固化剂的主要成分为对甲苯磺酸和硫酸,可以实现砂型的快速固化。

表1 树脂和固化剂的物理属性

Tab.1 Physical properties of resin and curing agent

名称 密度/(g·cm-3) 黏度/(mPa·s)呋喃树脂 1.19 9.5~10.5固化剂 1.28 12~15

1.2 砂型3D 打印设备

砂型3D 打印试验采用机械科学研究总院集团有限公司开发的数字化砂型打印精密成形机进行测试样件的制作。该设备主要由操控台、移动砂箱、砂粒预处理系统、铺砂装置以及打印装置等组成,如图3 所示。首先将测试样件的几何模型在操作台电脑上进行分层处理得到每一层轮廓的打印图像,然后进行砂粒预处理,将原砂颗粒与一定配比的固化剂进行均匀搅拌,搅拌结束后将混合了固化剂的砂粒装入铺砂装置的砂粒存放料斗中。打印开始后铺砂装置在砂箱的工作平台上均匀铺设一层型砂颗粒,然后,打印装置根据测试样件当前层轮廓信息在砂层表面喷射树脂黏结剂,实现当前层砂型的制作,之后工作台下降固定层厚,再进行铺砂工序和打印工序的重复工作,最终完成整个测试样件的制作。

图3 砂型3D 打印成形机

Fig.3 Sand mold 3D printing forming machine

本文为了研究砂型打印后处理工艺对变壁厚砂型变形行为的影响因素,建立如图4 所示的变壁厚砂型,其中,H2=6 mm,壁厚比值![]() 分别为1,2,3,4。等壁厚区砂型长度为200 mm,厚度变化区为45°逐渐过渡。打印砂型的初始温度为25 ℃,打印完成后将其放置在100 ℃的环境下进行烘干加热2 h。

分别为1,2,3,4。等壁厚区砂型长度为200 mm,厚度变化区为45°逐渐过渡。打印砂型的初始温度为25 ℃,打印完成后将其放置在100 ℃的环境下进行烘干加热2 h。

图4 变壁厚砂型的几何模型图

Fig.4 Geometric model diagram of variable wall thickness sand mold

2 变壁厚砂型后处理变形行为的瞬态热分析

2.1 仿真模型的建立

本文首先利用ANSYS 软件对砂型后处理变形行为进行了定性分析。通过建立如图4 所示的变壁厚砂型,设定壁厚比值![]() =4。表2 为变壁厚砂型后处理变形行为仿真分析的材料模型,砂型的弹性模量和泊松比参考了石英砂颗粒的材料参数[15]。本研究假设砂型为连续弹性变形体,并且其变形行为为小变形。

=4。表2 为变壁厚砂型后处理变形行为仿真分析的材料模型,砂型的弹性模量和泊松比参考了石英砂颗粒的材料参数[15]。本研究假设砂型为连续弹性变形体,并且其变形行为为小变形。

表2 变壁厚砂型后处理变形行为的材料模型[15]

Tab.2 Material model for deformation behavior of sand molds with variable wall thickness during posttreatment process[15]

材料名称 密度/(g·m-3) 弹性模量/MPa 泊松比 导热系数/(W·m-1·K-1) 比热系数/(J·g-1·K-1) 热膨胀系数/K石英砂砂型 2.6×106 5.4×10-2 0.12 0.555 0.695 5.5×10-7

在ANSYS 中采用二维平面单元对变壁厚砂型进行后处理变形行为的瞬态热分析仿真研究,其网格模型如图5 所示。其中网格尺寸设定为2 mm,网格数量为1 551 个。设定砂型的初始温度为25 ℃,之后在下一个时间子步中对砂型的周边加载100 ℃的温度载荷。计算800 s 后,获得变壁厚砂型的瞬态温度场。

图5 网格模型

Fig.5 Mesh model

2.2 瞬态热分析结果与讨论

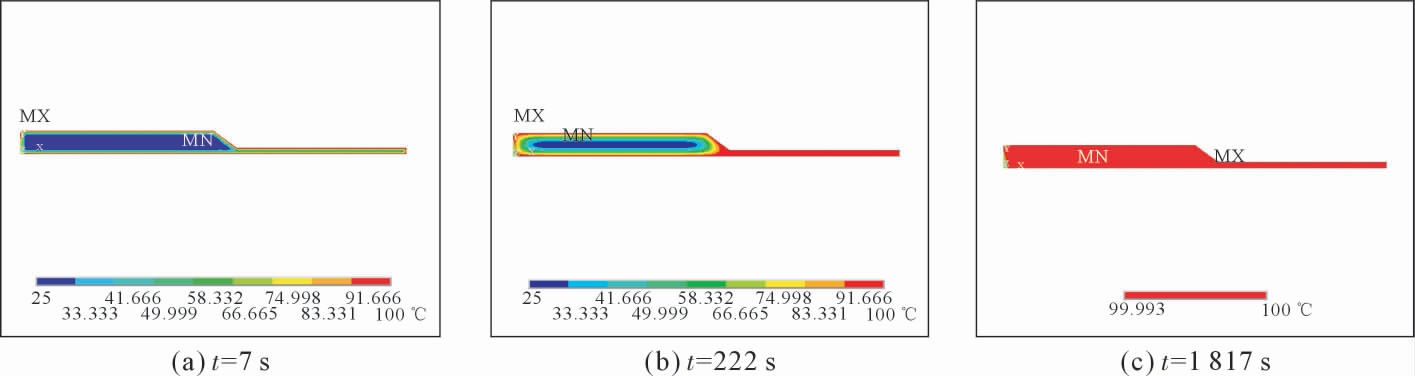

图6 为变壁厚砂型后处理变形行为的瞬态温度分布云图,从图中可以看出,当t=7 s 时,砂型的周边温度都在100 ℃,砂型内部温度还较低。当t=222 s时,厚度较薄部分的砂型整体温度已达到100 ℃,而厚度较厚部分的砂型内部温度仍然较低。当t=1 817 s时,整个砂型温度都已达到100 ℃。通过对变壁厚砂型后处理进行瞬态热分析易知,对砂型整体进行烘干加热的后处理工艺时容易形成砂型内部瞬态温度场的不均匀分布。并且这种不均匀的温度分布很可能造成了砂型在后处理工艺中的变形行为,为了进一步探究其变形过程,本研究在变壁厚砂型后处理的瞬态热分析基础上进行了热应力分析。

图6 变壁厚砂型后处理变形行为的瞬态温度分布云图

Fig.6 Transient temperature distribution cloud maps of deformation behavior of variable wall thickness sand mold during posttreatment process

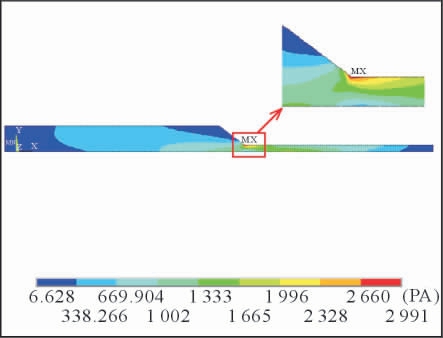

将变壁厚砂型后处理的仿真模型的分析类型修改为结构分析,增加砂型的热膨胀系数,并对砂型左侧进行位移约束,计算得到了砂型的瞬态热应力分布云图,如图7 所示。从图中可以看出,随着砂型内部温度的不均匀变化,砂型各部分的膨胀变形也呈现出不均匀性,从而引发了热应力。由于砂型厚度的变化使得热应力在厚度变化区内产生了应力集中,如图中红色局部放大区的应力云图所示。从应力云图的分布可知,砂型薄壁处产生了向上的翘曲变形,而产生变形的原因是由于砂型在后处理过程中不均匀的温度分布起了不同程度的热膨胀。

图7 变壁厚砂型后处理变形行为的瞬态热应力分布云图

Fig.7 Transient thermal stress distribution cloud diagram of deformation behavior of variable wall thickness sand mold during posttreatment process

3 砂型打印后处理工艺对变壁厚砂型变形的影响

3.1 砂型壁厚变化对打印砂型变形行为的影响

图8 为厚度比![]() 分别为2,3,4 的变厚度砂型在100 ℃的后处理温度下烘干加热2 h 后的砂型变形图,从图中可以看出,在厚度一致的地方砂型不会产生翘曲变形,砂型发生翘曲变形的区域为厚度变化的过渡区。该试验结果与图7 的仿真结果一致,从而验证了砂型产生变形行为的原因。

分别为2,3,4 的变厚度砂型在100 ℃的后处理温度下烘干加热2 h 后的砂型变形图,从图中可以看出,在厚度一致的地方砂型不会产生翘曲变形,砂型发生翘曲变形的区域为厚度变化的过渡区。该试验结果与图7 的仿真结果一致,从而验证了砂型产生变形行为的原因。

图8 不同厚度比值的变厚度砂型的变形图

Fig.8 Deformation diagrams of variable thickness sand molds with different thickness ratios

图9 为厚度变化对变厚度砂型受热变形行为的影响规律曲线,从图中可以看出,随着砂型厚度比值的变大,后处理过程中砂型发生的翘曲变形量也逐渐增大。当变厚度砂型的厚度比值![]() 时,砂型产生的翘曲变形量达到3.14 mm,翘曲角度为0.9°,严重影响了打印砂型的精度。

时,砂型产生的翘曲变形量达到3.14 mm,翘曲角度为0.9°,严重影响了打印砂型的精度。

图9 厚度变化对变厚度砂型受热变形行为的影响规律

Fig.9 Influence of thickness change on thermal deformation behavior of variable thickness sand molds

3.2 砂型后处理温度对打印砂型变形行为的影响

本文对砂型后处理温度对打印砂型变形行为的影响进行了实验研究,其中变厚度砂型的厚度比![]() 分别测试了50、75、100 以及125 ℃的后处理温度下烘干2 h 的砂型的翘曲变形量以及翘曲角度。图10 为打印砂型在不同后处理温度下的翘曲变形图,从图中可以看出当后处理温度为50 ℃时,打印砂型底面与图示基准线基本吻合,翘曲变形较小,随着后处理温度的增加可以明显的看出打印砂型的底面与图示的基准线偏差增大,翘曲变形角增大。

分别测试了50、75、100 以及125 ℃的后处理温度下烘干2 h 的砂型的翘曲变形量以及翘曲角度。图10 为打印砂型在不同后处理温度下的翘曲变形图,从图中可以看出当后处理温度为50 ℃时,打印砂型底面与图示基准线基本吻合,翘曲变形较小,随着后处理温度的增加可以明显的看出打印砂型的底面与图示的基准线偏差增大,翘曲变形角增大。

图10 不同烘干温度下变厚度砂型的变形图

Fig.10 Deformation diagrams of sand molds with variable thickness at different drying temperatures

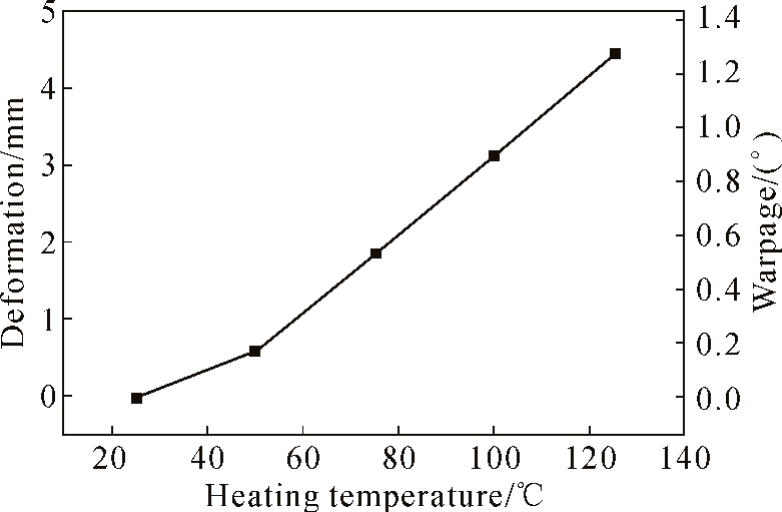

图11 为不同的后处理烘干温度对打印变厚度砂型翘曲变形的影响规律,从图中可以看出随着烘干温度的线性增加,打印变厚度砂型的翘曲变形量与翘曲角度也呈现出线性增加的趋势。其中,50 ℃烘干加热2 h 后砂型翘曲变形量为0.59 mm,翘曲角度为0.17°,该变形量尚能满足打印精度要求,然而其他的后处理温度造成的砂型翘曲变形量太大已超出了打印砂型的精度要求。

图11 烘干温度对变厚度砂型变形的影响规律

Fig.11 Influence of drying temperature on deformation of sand molds with variable thickness

4 辊子压实与分层加热对砂型变形行为的调控研究

为了提高打印砂型的强度,同时减小或者去除目前砂型打印后处理工艺对砂型变形的影响,本文提出采用辊子压实的铺砂工艺与分层加热的辅助成形工艺实现对砂型性能与精度的整体调控。

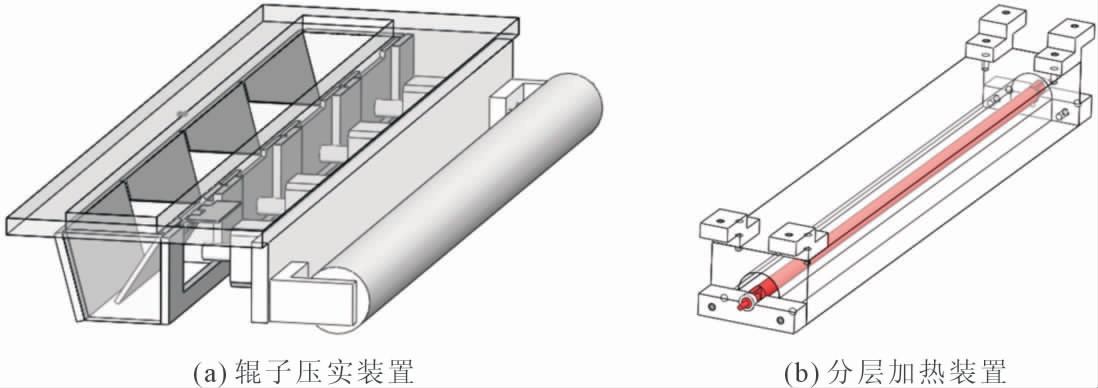

4.1 辊子压实与分层加热的装置设计

辊子压实装置与分层加热装置如图12 所示。辊子压实装置安装在铺砂料斗的气缸安装架的另一侧辊子半径,砂粒在铺设压实的过程中,辊子水平移动且不发生自转。随着砂粒不断地进入圆形辊子表面形成的收敛区间,辊子与砂层表面的接触角最终趋于0°,在铺砂过程中砂层受到较大压实力从而获得较高的砂层紧实度。分层加热装置由加热管和安装架组成,其中加热管采用了额定功率为700 W 的红外碳纤维加热管,具有较高的电热转换效率。安装架包裹了加热管的上半部分,露出下半部分进行砂层的加热,安装架固定在了打印喷头安装的横梁下方,随着打印喷头的移动对已打印砂层进行分层加热,加热装置距离砂层表面高度为5 mm。

图12 辊子压实与分层加热装置

Fig.12 Roller compaction and layered heating device

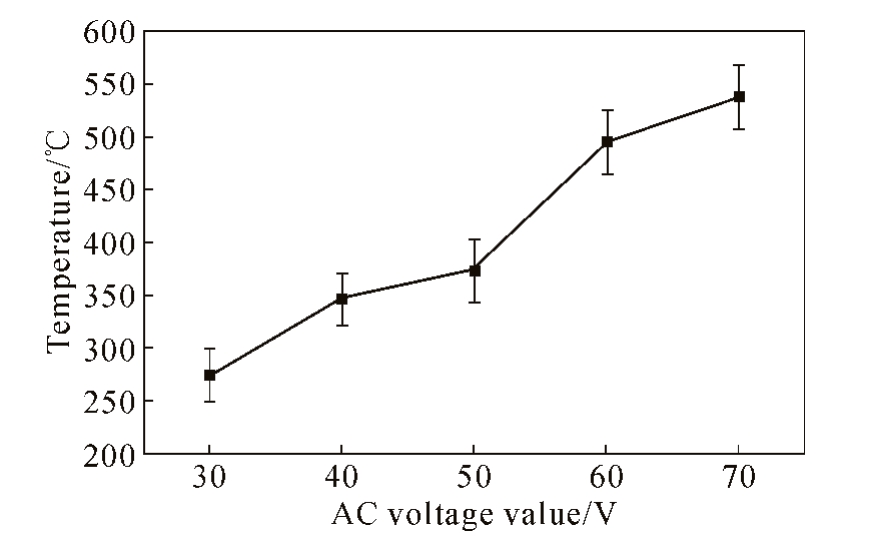

红外碳纤维加热管可以通过控制交流电压实现对其加热功率的调节。实验测试了不同交流电压值对应的红外碳纤维加热管表面加热的温度值,如图13 所示。从图中可以看出,随着交流电压值得增加,加热管的温度在250~550 ℃范围内逐渐上升,由于加热管较长且内部碳纤维丝缠绕存在不均匀性,因而加热管整体温度出现了一定的分散性。

图13 交流电压对红外碳纤维加热管温度的影响

Fig.13 Influence of AC voltage on temperature of infrared carbon fiber heating tube

4.2 辊子压实与分层加热成形工艺对3D 打印砂型性能的影响研究

辊子压实与分层加热成形工艺实验研究了不同红外加热电压值对打印砂型的强度以及其变形行为的影响规律。图14 为砂型3D 打印过程中的红外加热过程。红外加热管安装在打印喷头的Y 梁下方,可以沿着砂层表面进行扫描加热。红外加热管的温度以及红外加热管的扫描速度是产生砂层热源输入的两个主要因素,如式1 所示。

图14 砂型打印过程中的红外加热过程

Fig.14 Infrared heating process during sand printing

其中,Qsandmold 是砂层吸收热量的速率;δabsorb 是指砂层的热量吸收率;Vscan 表示了红外加热管的扫描速度;Qrelease(Theater)是加热管温度的函数,表示红外加热管的热量释放速率,随着加热管温度的升高,其释放的热量也越多。由式1可知,Vscan 和Qrelease(Theater)对Qsandmold的影响是相同的,本实验中固定了红外加热管的扫描速度Vscan 为36 mm/s,把加热管温度Theater 作为研究打印砂型性能的变量参数。

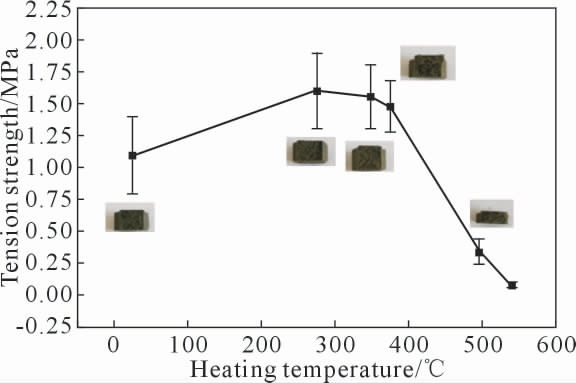

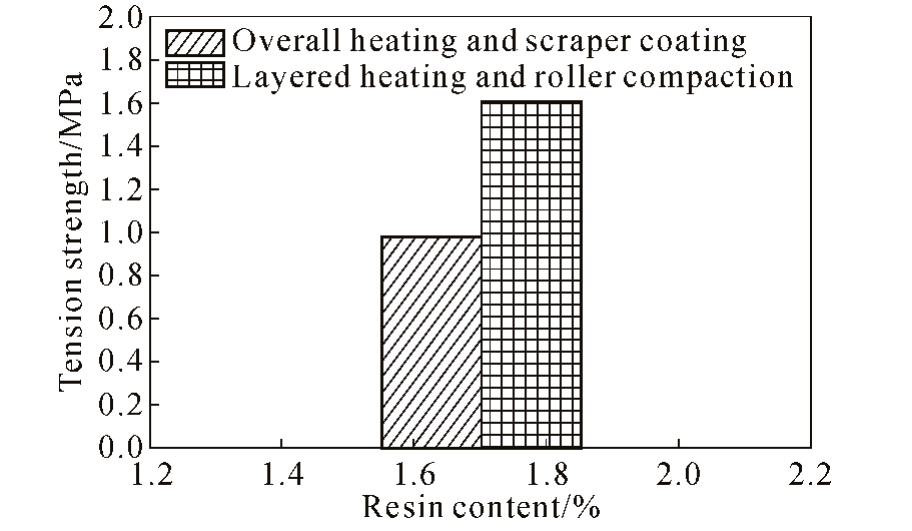

本文实验研究了红外加热管平均温度分别为275、348、374、496、539 ℃时打印砂型的拉伸强度变化规律并与常温下砂型强度进行对比,其中树脂喷射量为1.7%,固化剂含量为0.3%。图15 为红外加热温度对打印砂型拉伸强度的影响规律,由图可知,当红外加热管的温度在275~374℃之间时,砂型的拉伸强度相近且都高于常温下砂型的拉伸强度。然而当红外加热管的温度达到496 ℃之后,砂型强度大幅降低,539 ℃时砂型的强度几乎为零。从不同红外加热温度下打印砂型的断面图可以看出当红外加热管温度分别为496、539 ℃时,打印砂型出现了较为明显的分层现象,分析其主要原因是由于红外加热温度过高促使每一层打印的砂型的固化速度过快,从而使得下一层打印的树脂与本层打印的树脂之间的连接活性降低,砂型的层间结合能力降低,导致砂型的整体强度降低。此外,从图16 可知采用辊子压实与分层加热的成形工艺制造的砂型强度(275 ℃)相比采用刮板铺砂方式打印的砂型经过整体加热后处理之后,其具有相同树脂含量和固化剂含量的砂型强度提高了63.8%。因而,该工艺在满足砂型铸造强度要求的前提下,可以进一步减少3D 打印砂型中的树脂含量。

图15 红外加热温度对打印砂型拉伸强度的影响

Fig.15 Influence of infrared heating temperature on tensile strength of printing sand mold

图16 树脂含量对打印砂型拉伸强度的影响

Fig.16 Influence of resin content on tensile strength of printing sand molds

5 结论

(1)采用整体加热的砂型3D 打印后处理工艺在对变壁厚砂型进行加热烘干时,由于砂型不均匀的温度场的分布,造成打印砂型在厚度变化的过渡区内产生热应力,从而造成打印砂型发生翘曲变形,影响打印砂型的精度。

(2)变壁厚砂型的厚度比越大,后处理工艺对打印砂型的翘曲变形影响越大。后处理温度越高,同样会使得打印砂型的翘曲变形变大,且变形量与温度近似成线性关系。

(3)辊子压实与分层加热的辅助成形方法可以有效地解决目前砂型3D 打印后处理工艺造成砂型翘曲变形的问题,打印的砂型强度相比采用刮板式并进行整体加热后处理的传统砂型打印技术制造的砂型强度提高了63.8%。

[1]SHAN Z D,YAN Q T,JIANG C,et al.Ultra-high strength steel hot stamping technology and devices[J].Advanced Materials Research,2015,1063:237-243.

[2]DIMITROV D,SCHREVE K,BEER N D,et al.Three dimensional printing in the South African industrial environment[J].South African Journal of Industrial Engineering,2008,19(1):195-213.

[3]UPADHYAY M, SIVARUPAN T, MANSORI M E.3D printing for rapid sand casting-A review[J].Journal of Manufacturing Processes,2017,29:211-220.

[4]SHANGGUAN H, KANG J W, DENG C Y, et al.3D-printedshell-truss sand mold for aluminum castings[J].Journal of Materials Processing Technology,2017,250:247-253.

[5]SNELLING D, WILLIAMS C, DRUSCHITZ A.A comparison of binder burnout and mechanical characteristics of printed and chemically bondedsandmolds[C]//2014 International Solid Freeform Fabrication Symposium.Austin: University of Texas at Austin.197-209.

[6]SHAN Z D,QIN S Y,LIU Q,et al.Key manufacturing technology& equipment for energy saving and emissions reduction in mechanical equipment industry[J].International Journal of Precision Engineering and Manufacturing,2012,13(7):1095-1100.

[7]KANG J W, MA Q X.The role and impact of 3D printing technologies in casting[J].China Foundry,2017,14(3):157-168.

[8]SHAN Z D,GUO Z,DU D,et al.Coating process of multi-material composite sand mold 3D printing [J].China Foundry,2017,14(6):498-505.

[9]杨伟东,贾鹏飞,马媛媛,等.3D 打印工艺中粘结剂渗透建模与仿真[J].纳米技术与精密工程,2017,15(4):246-253.

[10]ZHAO H P, YE C S, FAN Z T.Effect of particle size distribution on the properties of sand mold by three dimensional printing[J].Applied Mechanics and Materials,2012,190-191:467-470.

[11]CONIGLIO N,SIVARUPAN T,MANSORI M E.Investigation of process parameter effect on anisotropic properties of 3D printed sand molds[J].The International Journal of Advanced Manufacturing Technology,2018,94:2175-2815.

[12]BRODKIN D, PANZERA C, PANZERO P.Dental restorations formed by solid freeform fabrication methods[P].TheUnitedStates,6994549,2006-02-07.

[13]NYEMBWE K,MASHILA M,VAN TONDER P J M,et al.Physical properties of sand parts produced using a voxeljet VX1000 three-dimensional printer[J].South African Journal of Industrial Engineering,2016,27(3):136-142.

[14]MITRA S, RODRÍGUEZ DE CASTRO A, MANSORI M E.The effect of ageing process on three-point bending strength and permeability of 3D printed sand molds[J].The International Journal of Advanced Manufacturing Technology,2018,97:1241-1251.

[15]刘丽敏.复杂铸铁件无模化自适应复合铸型机理研究[D].北京:机械科学研究总院,2017.