6061 铝合金为典型的中等强度Al-Mg-Si 系列合金,具有良好机械加工性能、抗蚀性和可焊性,被广泛应用于卡车、船舶、铁道车辆等结构件中[1-2],同时也是汽车和摩托车锻造铝合金轮毂的主要材料。美铝公司对锻造铝合金进行大量研究实验表明,锻造铝合金车轮具有强度高、抗冲击性能高、导热性及抗腐蚀性好、尺寸精度高、使用安全、可减少纵向和横向的振动、维护成本低、高回收率等优点,是新能源汽车车轮未来的发展方向[3-4]。但目前国产的锻造铝合金轮毂由于锻造铝合金材料组织粗大,均匀性和稳定性低,导致锻造时出现裂纹、填充不满、折叠、流线紊乱、粗晶等缺陷,同时,材料晶粒粗大也会导致其塑性成型能力下降,挤压速度降低,挤压力增加,模具寿命降低,生产周期长、成本增加等一系列问题。部分6061 铝合金锻造轮毂由于原始坯料晶粒粗大,不均匀,造成后期锻造出来的轮毂应力太大,废品率高,寿命短。

细化晶粒组织对锻件的硬度、塑性、抗腐蚀性、疲劳极限、断裂韧性及外观均有良好的影响,因此如何控制锻件的晶粒度,一直是锻造研究工作的重要课题。而原始坯料的晶粒尺寸直接影响最终锻件的质量。除了严格控制生产工艺和熔体杂质含量,晶粒细化也是得到高质量铝合金坯料的关键。近年来,大量研究结果表明,稀土元素能够改善Al-Mg-Si 系铝合金的铸态组织、细化晶粒[5-6];稀土还能提高Al-Mg-Si系铝合金热变形能力[7],取消合金铸锭的均匀化处理工序[8]。在Al-Mg-Si 合金中加入0.2%(质量分数)的RE,合金的应变硬化指数n 显著提高,屈强比降低,提高了板材的成形性能[9]。吴跃等[10]在Al-Mg-Si-Cu 合金中加入0.3%(质量分数) 的Er,合金的伸长率提高23%,塑性也显著提高。马力等[11]添加0.2%Sc(质量分数)到Al-Mg-Si-Cu 合金中,发现添加稀土后合金抗拉强度提高了44.6%,晶粒明显变细。Ding 等[12]研究了稀土Y 对6063 合金显微组织和力学性能的影响,结果表明稀土Y 能改变AlFeSi 相形貌,减少富Fe 相在晶界上的富集,从而提高合金抗拉强度和伸长率。张建新等[13]以Y 元素为研究对象,分别探究了其对Al-Mg-Si 系合金晶粒细化及高温蠕变抗力的影响,发现当Y 含量增加到约0.3%时,铸态条件下,平均晶粒尺寸维持在50 μm 左右,同时实验材料的稳定性显著增强,高温下的硬度、抗拉强度分别比原来提高30%和25%。王晓璐[14]研究了Zr+稀土协同强化Al-Mg-Si 系合金的铸态、T6 态和轧制T6 态的力学性能。发现Zr+Er 和Zr+Y 元素的加入,均提高了铸态合金的强度和伸长率,且合金经轧制并热处理后,其强度和塑性均较铸态大幅提高。0.3%Zr+0.2%Er(质量分数)微合金化合金经轧制热处理后抗拉强度和伸长率分别可达到383 MPa 和34.4%;0.3%Zr+0.2%Y(质量分数)微合金化合金经轧制热处理后抗拉强度和伸长率分别可达到363 MPa 和30.5%,表明Zr+Er 的强化作用相对更大。易鹏[15]发现微量Ce 和Yb 对Al-Mg-Si-Cu 合金铸态晶粒具有明显的细化作用,且对合金的综合性能有明显改善。当Ce 含量为0.4%时,Al-Mg-Si-Cu 合金在固溶时效后的综合性能最佳:合金的抗拉强度达到377 MPa,屈服强度达到321 MPa,伸长率为19.1%;当Yb 含量为0.6%时,合金在固溶时效后的抗拉强度达到358 MPa,屈服强度达到301 MPa,伸长率为18.2%,与Al-Mg-Si-Cu 合金相比,分别提高16.2%、7.9%和15.9%。

迄今为止,人们对稀土在铝合金中的作用做了大量的研究工作,但仅限于单一稀土在6061 铝合金中的作用,对于不同比例复合稀土研究很少,而且关于不同比例复合稀土在6061 合金的分布特征、存在形式以及对第二相和杂质相的影响等问题还缺乏足够的系统研究。同时,不同比例复合稀土与Al-Ti-B中间合金的结合也缺乏必要的研究,复合稀土与Al-Ti-B 对6061 合金的协同细化效果和作用机制,尚未明确。因此,研究不同比例复合稀土及其与Al-Ti-B 合金协同作用对锻造铝合金组织和性能的影响十分必要。

1 实验

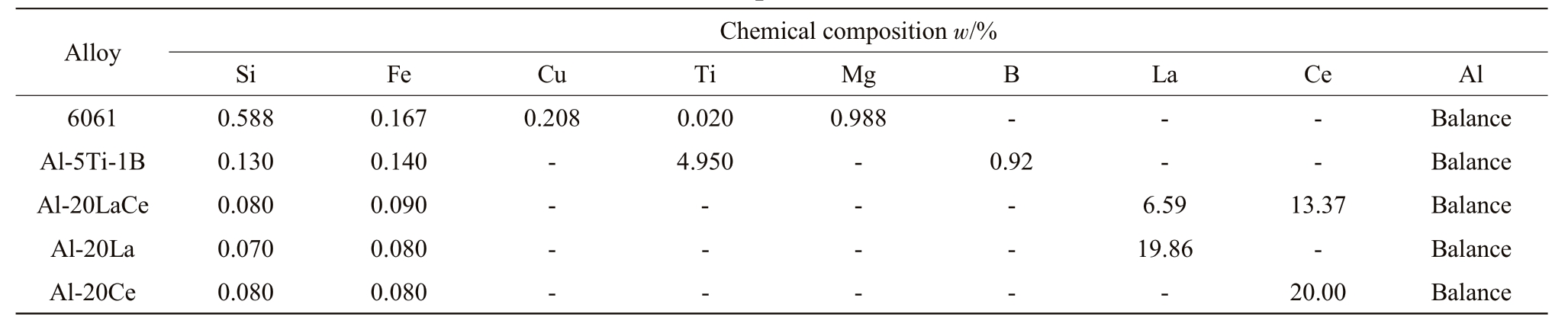

试验原材料为包头汇泽铝业生产的6061 铝合金半连续铸棒和其提供的Al-Ti-B 中间合金,以及包头稀土研究院生产的Al-20LaCe,Al-20La,Al-20Ce中间合金,原材料主要化学成分见表1。

表1 原材料化学成分

Tab.1 Chemical composition of raw materials

Alloy Chemical composition w/%Si Fe Cu Ti Mg B La Ce Al 6061 0.588 0.167 0.208 0.020 0.988 - - - Balance Al-5Ti-1B 0.130 0.140 - 4.950 - 0.92 - - Balance Al-20LaCe 0.080 0.090 - - - - 6.59 13.37 Balance Al-20La 0.070 0.080 - - - - 19.86 - Balance Al-20Ce 0.080 0.080 - - - - - 20.00 Balance

1.1 试样制备

利用硅碳棒熔炼炉熔化6061 铝合金,当温度达到730 ℃后,分别加入不同比例的Al-LaCe合金(通过控制Al-La 和Al-Ce 的加入量来控制La/Ce 比例),保温10 min。然后加入0.5%(质量分数)的精炼剂并用除气机进行Ar2 精炼5 min。随后加入0.2%(质量分数)的Al-Ti-B 中间合金,并用石墨棒进行搅拌,保温2 min。最后将制备的合金浇注到预热200 ℃的金属模具中进行冷却凝固。试样浇注成锭后部分进行铸态分析,另一部分进行挤压+T6 热处理。实验设计成分和实际成分见表2~3。

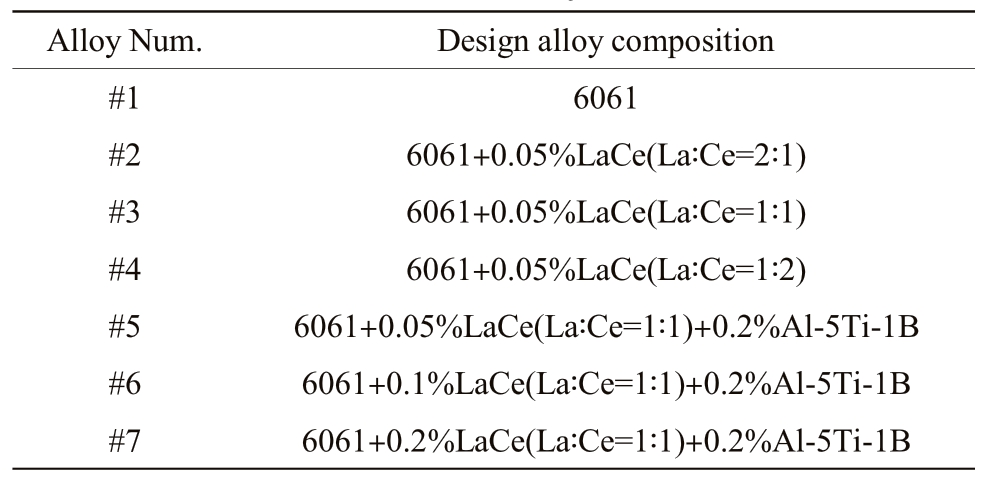

表2 设计实验合金

Tab.2 Alloy number of 6061 aluminum alloy with different master alloys

Alloy Num.Design alloy composition#1 6061#2 6061+0.05%LaCe(La∶Ce=2∶1)#3 6061+0.05%LaCe(La∶Ce=1∶1)#4 6061+0.05%LaCe(La∶Ce=1∶2)#5 6061+0.05%LaCe(La∶Ce=1∶1)+0.2%Al-5Ti-1B#6 6061+0.1%LaCe(La∶Ce=1∶1)+0.2%Al-5Ti-1B#7 6061+0.2%LaCe(La∶Ce=1∶1)+0.2%Al-5Ti-1B

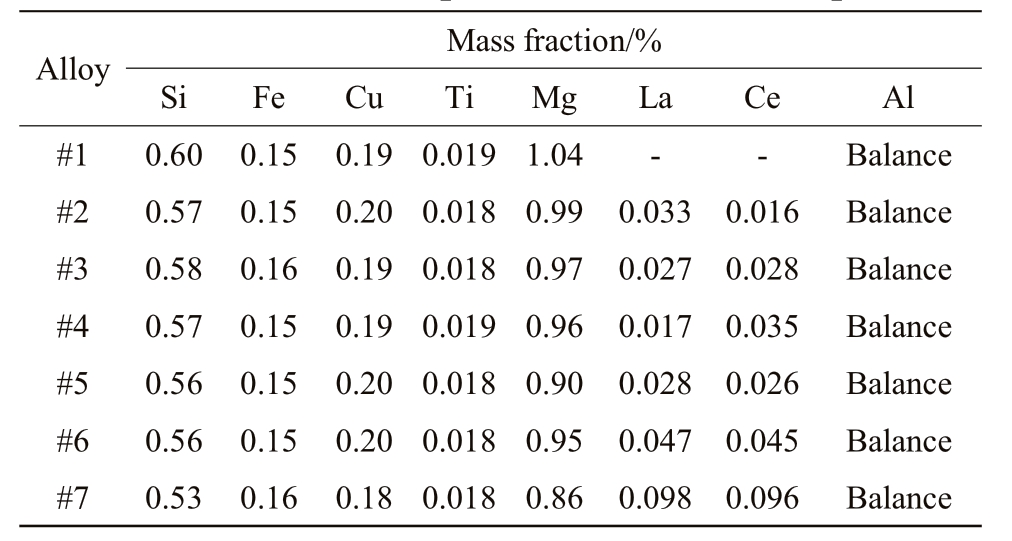

表3 试样实际化学成分w/%

Tab.3 Chemical composition of different samples

Alloy Mass fraction/%Si Fe Cu Ti Mg La Ce Al#1 0.60 0.15 0.19 0.019 1.04 - - Balance#2 0.57 0.15 0.20 0.018 0.99 0.033 0.016 Balance#3 0.58 0.16 0.19 0.018 0.97 0.027 0.028 Balance#4 0.57 0.15 0.19 0.019 0.96 0.017 0.035 Balance#5 0.56 0.15 0.20 0.018 0.90 0.028 0.026 Balance#6 0.56 0.15 0.20 0.018 0.95 0.047 0.045 Balance#7 0.53 0.16 0.18 0.018 0.86 0.098 0.096 Balance

1.2 晶粒细化实验

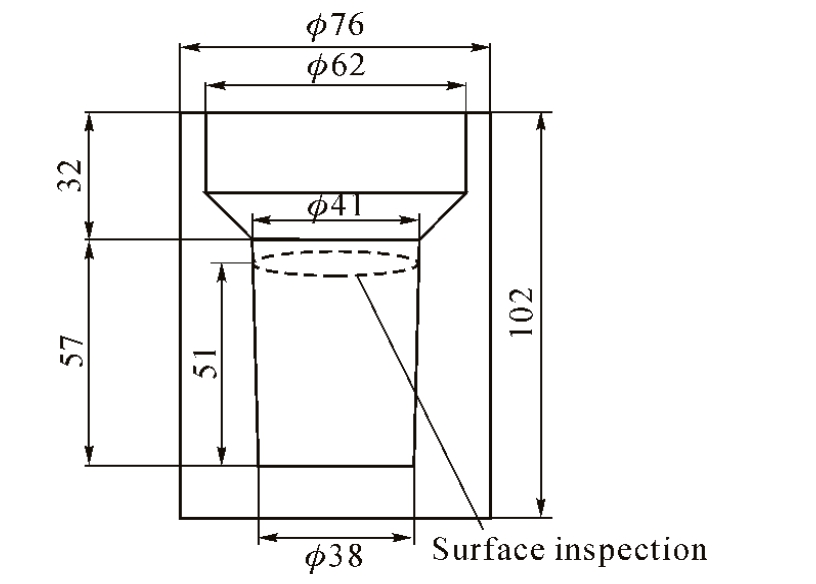

为了评估不同细化工艺的有效性,采用雷诺标准高尔夫T 型模具试验[16]来提供一致的凝固条件。虽然雷诺法得到的试样晶粒度比Alcan 或TP-1 法得到的试样晶粒度稍大,但该方法更方便,且不需要额外的辅助条件。用于晶粒度测量的试样从雷诺标准试样基部51 mm 的截面上切片,其截面直径为41 mm(图1)。用于晶粒尺寸评估的试样取自截面的中心区域,并使用标准金相技术制备。采用电解抛光技术显示晶界(电解液为高氯酸:酒精=1∶9)。所有样品均由配备Axio Vision 4.3 图像分析系统的蔡司光学显微镜进行检测,用Pro Image 金相测量软件对光学金相图片进行分析测量,每个成分选取3 张具有代表性位置的金相图片,统计分析晶粒尺寸。

图1 雷诺标准高尔夫T 形铸模

Fig.1 The sketch of Reynolds standard golf T mold

1.3 试样检测与分析

利用金相切割机从所获铸锭中部截取试块,然后用线切割机在试块中心部位截取φ24 mm×8 mm制作金相试样。经打磨、抛光后,用Bruker DS-Advance X 射线衍射仪分析合金的相组成。采用YX2-22型号蔡司金相显微镜对不同细化处理工艺下的6061铝合金进行微观组织观察。微观组织通过电解抛光处理获得(电解液为高氯酸∶酒精=1∶9)。利用QUAN200扫描电子显微镜(SEM)观察显微结构,能谱分析仪(EDS)分析微区组成。试样经T6 热理处后,采用场发射透射电子显微镜(TEM)分析热处理合金的微观组织。利用线切割与数控车床设备在铸锭上按国标GB/T228-2010 规定进行加工拉伸试样,拉伸试样尺寸如图2 所示。拉伸测试在SANS 万能实验机上进行的,拉伸速率为0.5 mm/min,每个铸锭取3 个拉伸试样,测试结果取平均值。采用德国NETZSCH 耐驰LFA427 激光导热仪对T6 态试样进行热导率测量。

图2 拉伸试样尺寸图

Fig.2 Drawing of tensile sample

2 结果与分析

2.1 稀土对6061 合金显微组织的影响

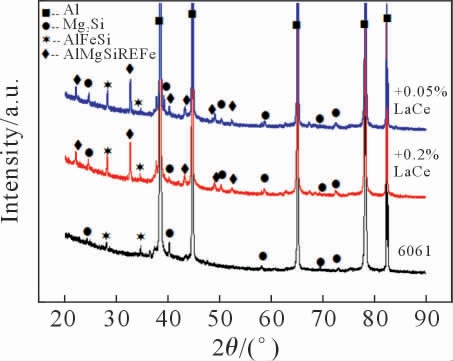

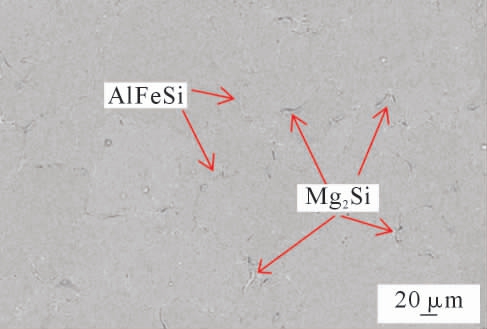

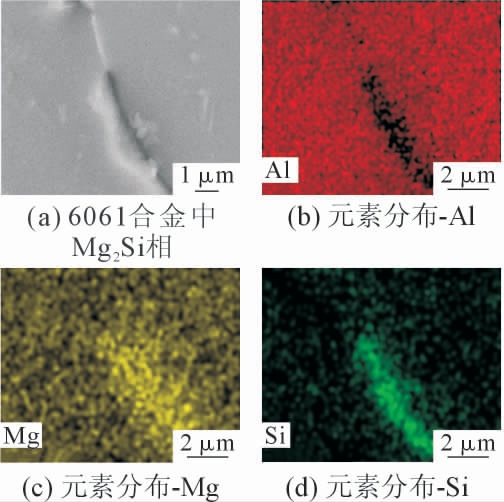

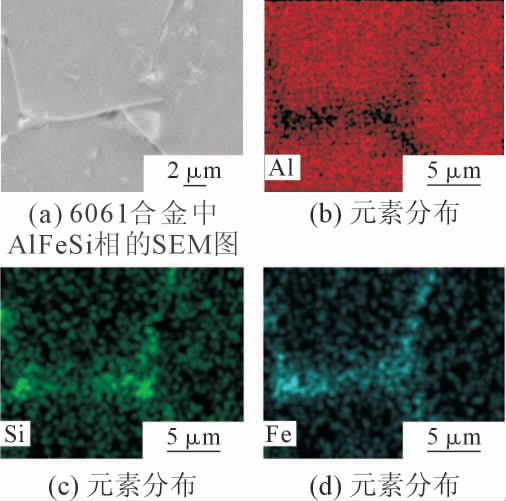

从6061 合金XRD 分析结果可知(图3),合金中主要存在α-Al、Mg2Si、AlFeSi 等相。加入LaCe(1∶1)复合稀土后,合金中新增了AlSiMgREFe 相。从6061合金SEM 图可看出,合金晶界处有较大粗条状和细长直条状的相(图4)。从图5~6 可知,晶界处较大粗条状相是Mg2Si 相,细长直条状相是AlFeSi 相。

图3 6061 合金的XRD 分析结果

Fig.3 XRD analysis results of 6061 alloy

图4 未添加稀土6061 合金的SEM 图

Fig.4 SEM image of 6061 alloy without rare earth

图5 6061 合金中Mg2Si 相的SEM 图及元素分布

Fig.5 SEM image of Mg2Si phase in 6061 alloy and the element distribution

图6 6061 合金中AlFeSi 相的SEM 图及元素分布

Fig.6 SEM image of AlFeSi phase in 6061 alloy and the element distribution

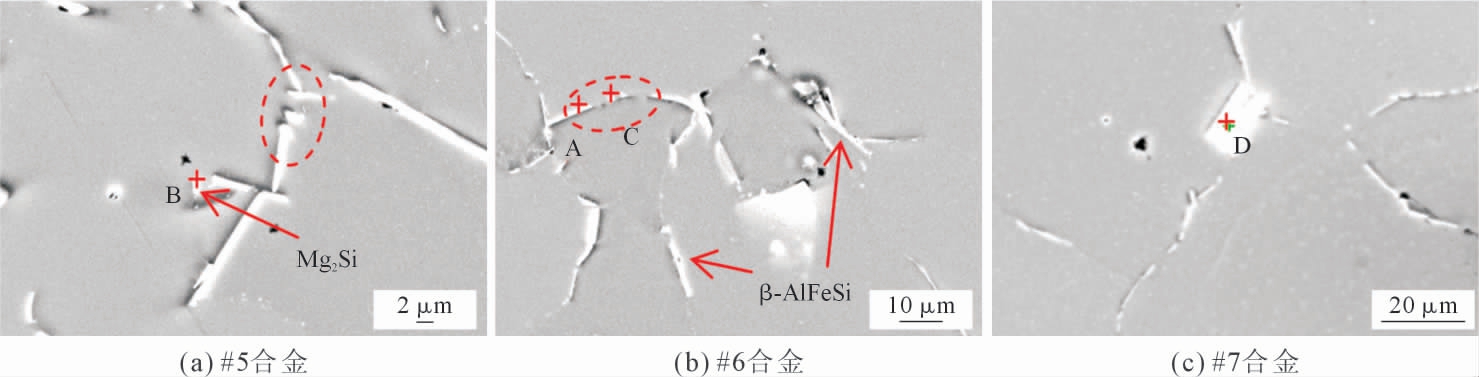

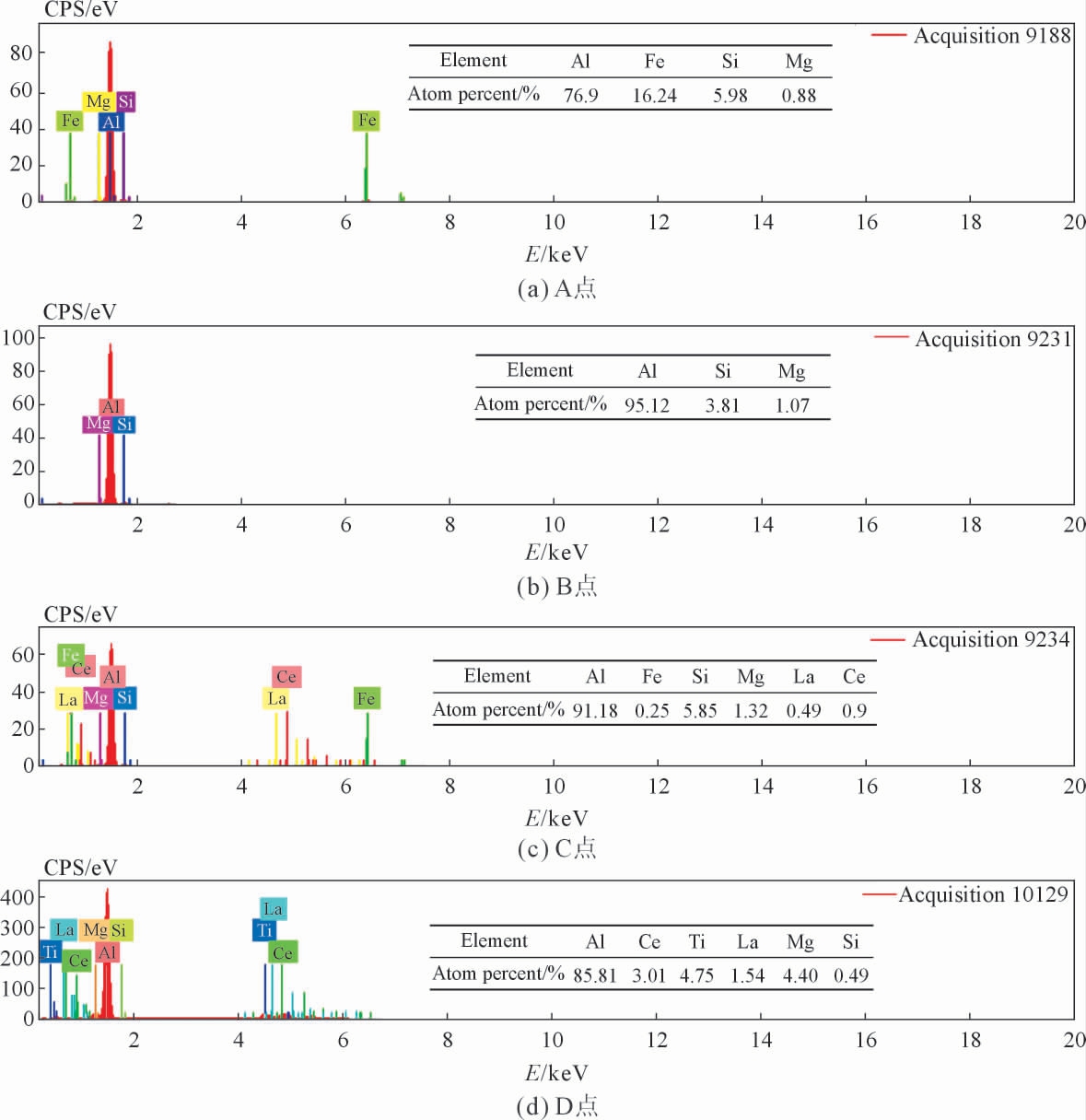

#5~#7 含稀土合金高倍显微组织如图7 所示。图8 为EDS 对图7 中A、B 和C 点白色组织的成分分析。6061 铝合金中富铁相主要沿晶界分布。从图5~6 可知,6061 合金不含稀土时,显微组织中有片状β-AlFeSi 相(长~25 μm)和粗大棒状Mg2Si 相(长~4.5 μm)分布在晶界。此外,一些Mg2Si 颗粒存在于晶粒内部和灰白色Fe 相周围。从图7 可以看出,随着稀土的增加,β-AlFeSi 的形状转变为短棒状,不连续分布于晶界处。同时,白色颗粒相(如图7 中B 点)为Mg2Si 相,主要溶解在6061 铝合金基体中。EDS分析结果证实结构中有少量细小的Mg2Si 颗粒析出(图8(b))。结合EDS 分析,在#5 和#6 试样中形成了与#1 试样不同的AlFeSiMgRE 化合物(图7 虚线框所示)。它主要由Al、Si、Fe、Mg 和La、Ce 元素组成。而在#7 合金中,随着稀土含量增加,形成了新的化合物(见图7(c)和图8(d)),主要由Al、Ce、Ti、La、Si 和Mg元素组成。

图7 含稀土6061 合金的SEM 图

Fig.7 SEM images of 6061 alloy with rare earth

图8 图7 中被标记位置的能谱图

Fig.8 The energy spectrum of marked position in Fig.7

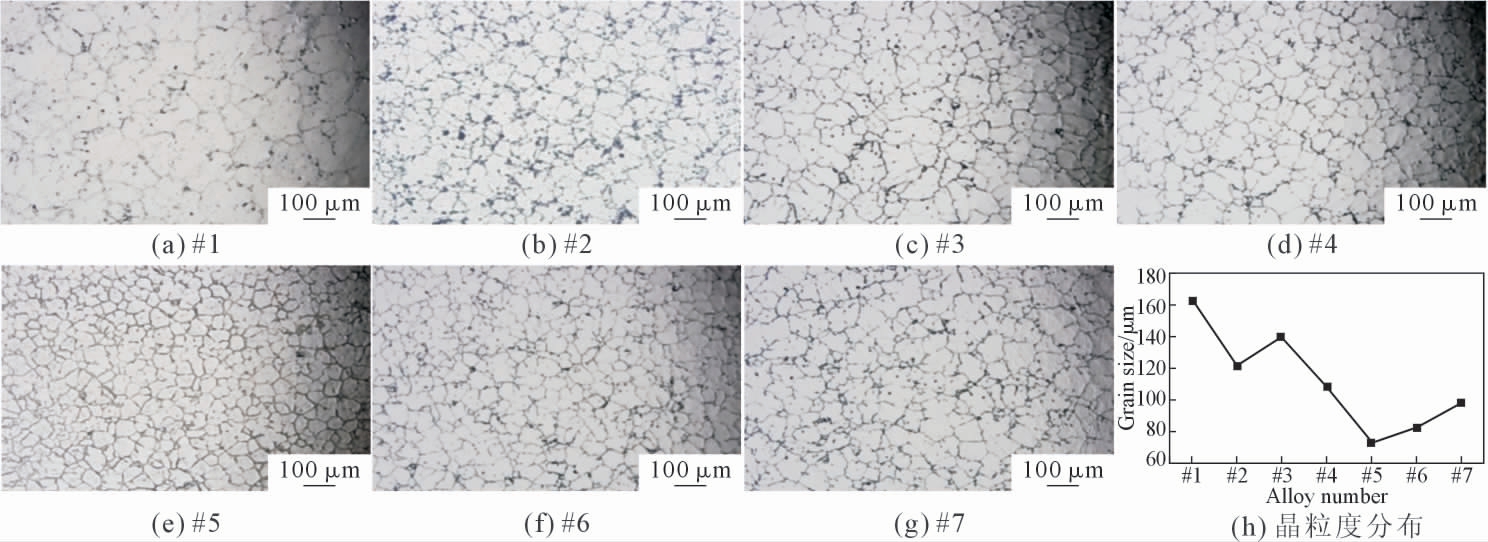

图9 为不同细化处理后的6061 合金金相组织图和晶粒度分布图。图9(a)为#1 合金,即重熔6061合金的金相组织图,主要由粗大且不规则状的α-Al枝晶和沿晶界分布的化合物组成。从图9(b~d)可以看出,单独添加不同比例的镧铈混合稀土后,不规则的α-Al 枝晶得到一定的细化,晶粒呈现由枝晶向细等轴晶转变的趋势,微观组织仍以枝晶α-Al 为主。与#2 和#3 试样组织相比,4#试样的细化效果更显著,粗大的枝晶晶粒消失,间距和枝晶长度明显减小,呈现细胞状枝晶生长特征。为了验证稀土和Al-Ti-B 复合细化效果,设计了不同含量的复合稀土镧铈与Al-Ti-B 共同作用的6061 合金试样,即#5、#6 和#7 合金试样。从图9(e~g)可以看出,复合稀土镧铈与Al-Ti-B 细化剂共同细化后6061 合金组织得到进一步细化。其中#5 合金试样的组织最为细小,呈小胞状,晶界处出现细小晶粒。从图9(h)可看出,6061 合金中添加不同比例的LaCe 复合稀土后,晶粒尺寸均得到细化,其中LaCe(1∶1)复合稀土细化效果更好,平均晶粒尺寸达到108.42 μm。当复合LaCe(1∶1)与Al-Ti-B 细化剂共同作用时,晶粒细化效果进一步提升,0.05%复合LaCe(1:1)与Al-Ti-B细化效果最佳,平均晶粒尺寸达到72.16 μm。

图9 不同细化剂处理后的6061 合金金相组织图和晶粒度分布图

Fig.9 The microstructure and grain size distribution of 6061 alloy treated with different refiners

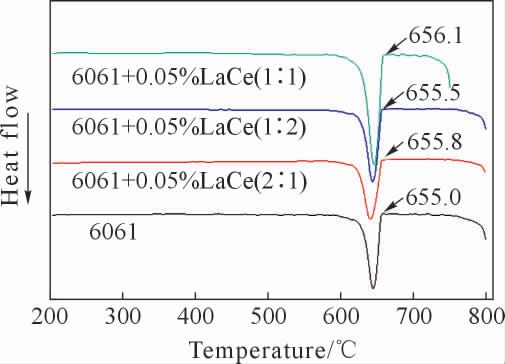

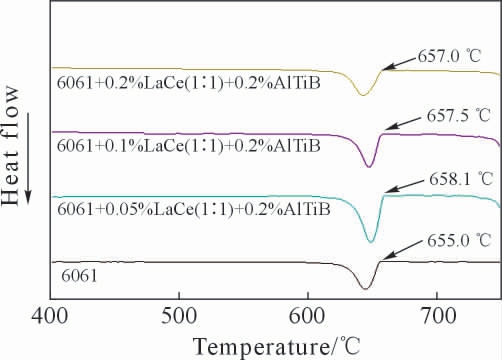

图10 为不同比例混合稀土对6061 合金α-Al结晶温度的影响,从图中可以看到,混合稀土加入后会不同程度地提高α-Al 开始结晶温度,其中比例为1:1 的镧铈复合稀土最为显著,与#1 合金结晶温度相比,提高了近1.1 ℃。这是因为一方面,加入稀土后在熔体中形成了稀土化合物,可充当异质形核点,降低了形核所需过冷度,从而能在更高温度下形核[17];另一方面,混合稀土LaCe 的电负性较大,化学性质活泼,加入合金中,可以填补合金相表面缺陷,使固液相界面处的表面张力降低,从而降低了润湿角。由文献[17]可知,异质形核能方程f(θ)等于非自发形核能ΔG*he与自发形核能ΔG*ho的比值:

图10 不同比例混合稀土对6061 合金α-Al 结晶温度的影响

Fig.10 The effect of rare earth mixture with different proportions on α-Al crystallization temperature of 6061 alloy

式中,θ 为润湿角。

从公式(1)可知润湿角越小,形核能力越高,因此,晶坯在较低的过冷度下可以达到临界半径,提高α-Al 的形核能力。同时,合金在凝固过程中,由于扩散的限制,使稀土在固液界面前部富集;含稀土的高熔点金属间化合物弥散在晶界处,有效阻止了稀土原子从液相向固相扩散,抑制了α-Al 相的生长[18-20]。

从图11 可看出,不同LaCe(1∶1)稀土与Al-Ti-B组合均能不同程度提高α-Al 结晶温度。混合稀土和Al-Ti-B 的组合中随着稀土含量的提高,α-Al 结晶温度逐渐降低。0.05%的LaCe(1∶1)稀土与Al-Ti-B组合对6061 合金中α-Al 结晶温度影响最大,与#1合金结晶温度相比,提高了近3.1 ℃。一般来说,凝固过程中的晶粒尺寸主要取决于固相的非均相形核和随后新形成晶核的长大。TiB2 颗粒有利于促进非均相铝熔体的形核行为[21-22]。与单独添加混合稀土的6061合金相比,一方面是由于复合添加中Al-Ti-B 细化剂带来更多的TiB2 相作为异质形核点,提高了细化效果;另一方面由于Al-Ti-B 细化剂中有效形核的细化相粒子不足1%,而混合稀土LaCe 的电负性较大,化学性质活泼,加入合金中,可以填补合金相表面缺陷,使固液相界面处的表面张力降低,从而降低润湿角,降低细化相团聚和沉降,提高有效形核细化相粒子的数量,进一步提高细化效果。根据文献资料,铝合金最终晶粒尺寸由晶体核心的溶质约束和晶粒长大两方面共同决定[23],晶体平均尺寸D 可由式(2)进行计算:

图11 不同组合对6061 合金α-Al 结晶温度的影响

Fig.11 The effect of rare earth combined with Al-Ti-B alloy on α-Al crystallization temperature of 6061 alloy

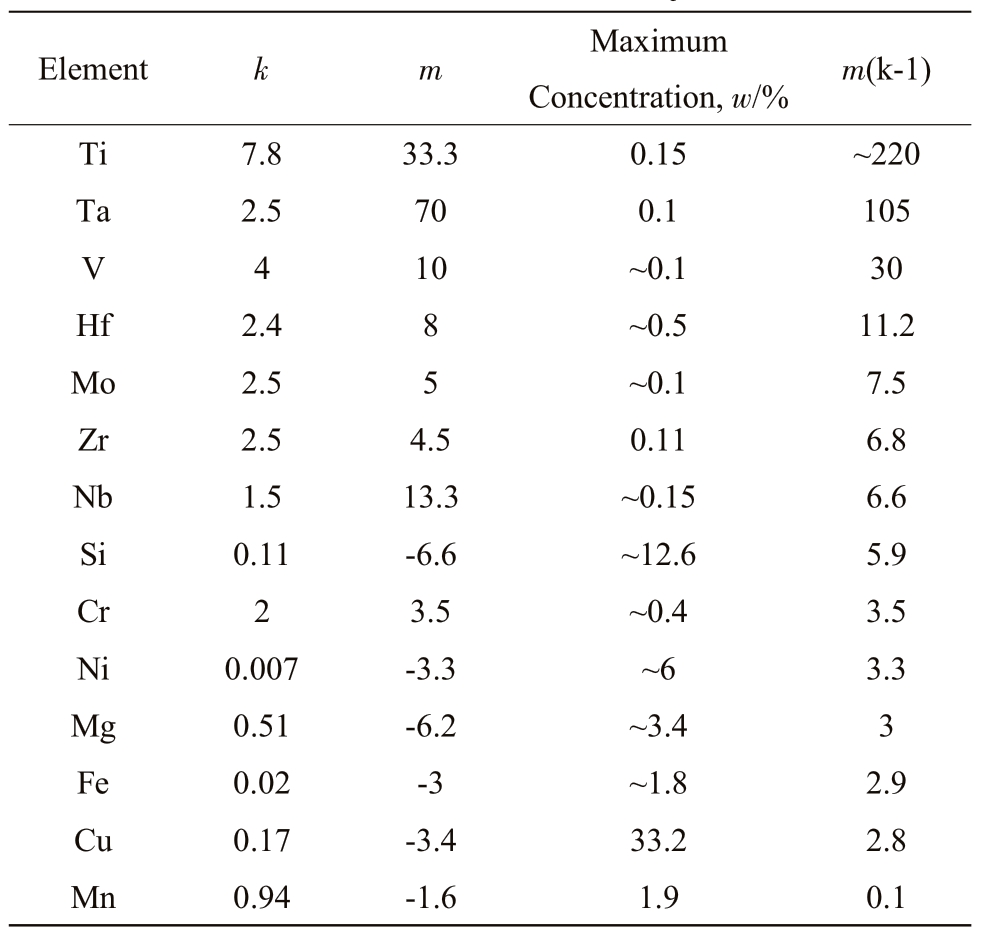

式中,a 和b 为常数;Q 为生长限制因子[24]。当不考虑溶质之前的相互作用时,生长限制因子可用来衡量溶质对晶粒尺寸的影响,如式(3)所示:

式中,C0 为溶质在熔体中的浓度;m 为液相线斜率;k 为平衡系数[25]。从表4 铝合金中各元素的生长限制因子Q 值可知,Ti 元素拥有最大的生长限制值,因此具有最大的细化能力[26]。但当稀土含量较高时,稀土与Ti 以及其他元素结合形成化合物会降低合金中的Ti 含量,如图7(c)所示,从而降低细化效果。这就解释了混合稀土与Al-Ti-B 共同作用时,细化效果随稀土含量增加而减弱。

表4 铝合金中各元素的生长限制因子Q值[26]

Tab.4 The value of growth limiting factor Q of each element in aluminum alloy[26]

Element k m Maximum Concentration,w/% m(k-1)Ti 7.8 33.3 0.15 ~220 Ta 2.5 70 0.1 105 V 4 10 ~0.1 30 Hf 2.4 8 ~0.5 11.2 Mo 2.5 5 ~0.1 7.5 Zr 2.5 4.5 0.11 6.8 Nb 1.5 13.3 ~0.15 6.6 Si 0.11 -6.6 ~12.6 5.9 Cr 2 3.5 ~0.4 3.5 Ni 0.007 -3.3 ~6 3.3 Mg 0.51 -6.2 ~3.4 3 Fe 0.02 -3 ~1.8 2.9 Cu 0.17 -3.4 33.2 2.8 Mn 0.94 -1.6 1.9 0.1

2.2 稀土对6061 合金抗拉强度和伸长率的影响

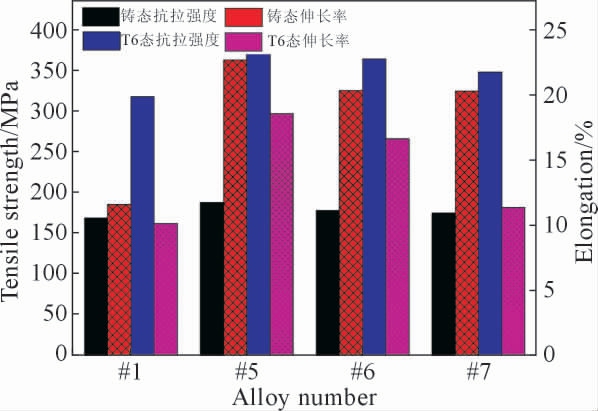

不同细化处理后的6061 合金铸态和T6 热处理态力学性能如图12 所示。从图可知,添加稀土对6061 合金的铸态抗拉强度影响不大,但对伸长率影响较大,随着复合稀土和Al-Ti-B 细化剂共同作用,铸态合金伸长率明显提高,其中#5 试样铸态和T6态力学性能最高。与#1 试样力学性能相比,铸态抗拉强度提高了11.2%,伸长率提高了114.5%。T6 热处理后,5 试样的抗拉强度提高15.3%,伸长率提高了80%。

图12 不同细化处理后的6061 合金铸态和T6 热处理态力学性能

Fig.12 Mechanical properties of 6061 alloy in as-cast state and T6 state after different refinement treatments

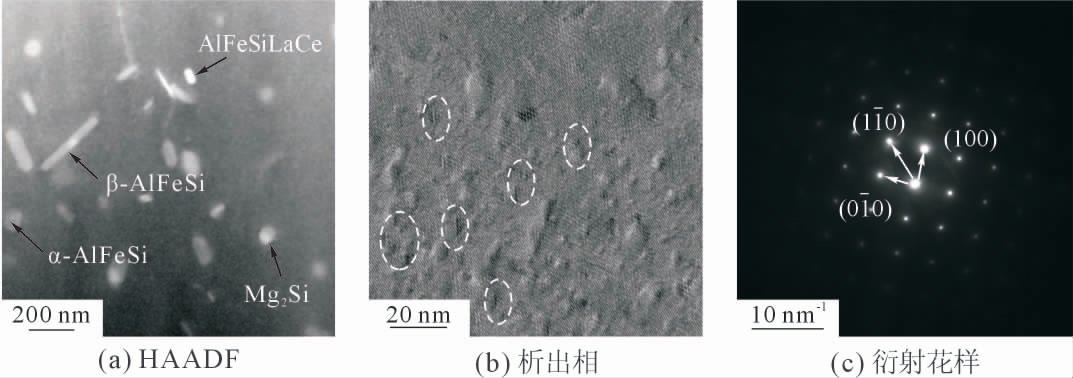

未加入稀土时,Fe 相主要以β-AlFeSi 相的形式存在。从Al-Fe-Si 三元相图可知,Fe 在凝固过程中形成Fe2Si2Al9 相[27-28],呈板状形态,由于边缘锋利,应力集中严重。这种行为会导致合金的脆性,从而对合金的力学性能产生负面影响[29]。添加稀土LaCe后,粗大的树枝状β-AlFeSi 相转变为粒状α-AlFeSi 相和AlFeSiMgLaCe 稀土相(图6),减少了粗大树枝状析出相的数量。另外,晶粒尺寸越小,晶界数量越多,因此抗位错运动能力强,意味着合金强度高。同时,细晶表示单位体积晶粒数较多。因此,在相同塑性变形条件下,单个晶粒的小变形意味着断裂前可以容忍大变形,可显著提高合金塑性。即细小晶粒引起的晶界增多,提高了位错运动的阻力,因此#5 合金铸态抗拉强度和塑性较高。对#5 合金T6 态组织进行了透射检测分析(图13)。从图13(a)中可看出,合金中形成了许多细小弥散相,其主要原因是稀土加入后形成了更多的高熔点化合物,增加强化作用,导致热处理后强度上升。但随着稀土含量的提高,减少了强化颗粒Mg2Si 数量,形成了复杂的富稀土化合物。这些化合物与基体非共格,界面能较高,处于不稳定状态,导致强度略有降低。

图13 #5 合金T6 态TEM 图

Fig.13 TEM images of#5 alloy in T6 state

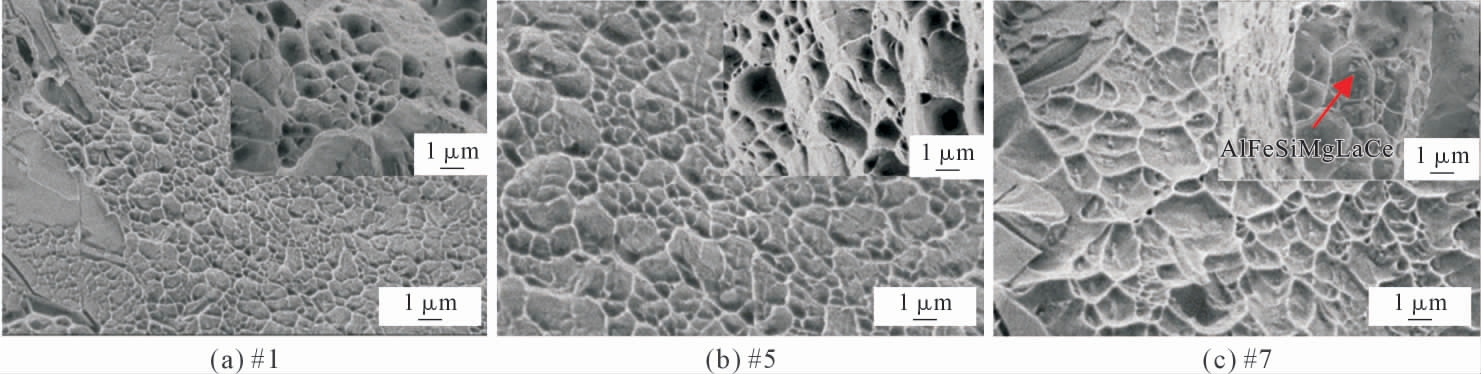

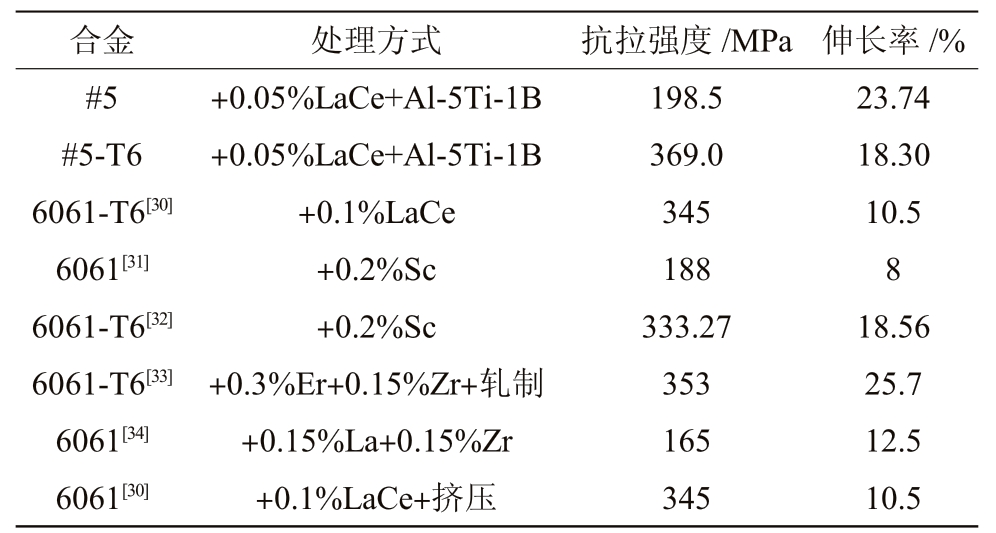

图14 为6061-T6 铝合金试样拉伸断口典型SEM 图像。#1 合金显微形貌由尺寸差异较大的韧窝组成,并伴有穿晶和沿晶断裂特征。因此,#1 合金的断裂为韧脆性混合断裂,以韧性断裂为主。#5 合金的显微形貌由韧窝和撕裂棱组成,且韧窝数量比#1 合金多且浅。此外,稀土与晶界富集的元素相互作用净化晶界、改变晶界状态、强化晶界、降低裂纹扩展速率、提高合金性能。当添加稀土时,如图14(b~c)中放大图所示,随着稀土含量的增加,#5 和#7 合金的断口形貌较为平坦,断口主要为韧窝和撕裂棱的组合,形状为圆形或椭圆形。在#7 合金中还观察到一些富稀土的颗粒,这些颗粒可能是微裂纹的核。对于具有大韧窝的区域,加载后微裂纹开始有选择地扩展,直至产生裂纹源。因此,强度和伸长率有所下降。综上所述,稀土与Al-Ti-B 中间合金复合加入对6061 合金的力学性能影响较大。另外,从表5 可以看出[30-34],与其他微合金化方式相比,通过稀土与Al-Ti-B 共同添加获得的强化效果明显。稀土的加入可以保证合金的塑性,同时保持合金的高强度,进一步提高合金的挤压加工性能、耐腐蚀性能和氧化性能。上述研究成果对于6 系合金在汽车领域和建筑领域的广泛应用具有重要意义。

图14 6061 合金T6 态拉伸断口扫描图

Fig.14 SEM images of the tensile fracture of 6061 alloy in T6 state

表5 不同处理条件下的6061 合金力学性能

Tab.5 Mechanical properties of 6061 alloy under different treatment conditions

注:质量分数,%

合金 处理方式 抗拉强度/MPa 伸长率/%#5 +0.05%LaCe+Al-5Ti-1B 198.5 23.74#5-T6 +0.05%LaCe+Al-5Ti-1B 369.0 18.30 6061-T6[30] +0.1%LaCe 345 10.5 6061[31] +0.2%Sc 188 8 6061-T6[32] +0.2%Sc 333.27 18.56 6061-T6[33] +0.3%Er+0.15%Zr+轧制 353 25.7 6061[34] +0.15%La+0.15%Zr 165 12.5 6061[30] +0.1%LaCe+挤压 345 10.5

2.3 稀土对6061 合金的导热率的影响

铝合金轮毂对合金散热具有很大的需求。汽车刹车产生的摩擦热和轮胎与行驶路面间的摩擦热都会导致车轮温度过高,增加爆胎的危险性。因此铝合金轮毂除了在表面设计时利用结构特性提高散热能力,另外一个途径就是提高自身的散热能力。通过提高轮毂的散热能力,即使在长途行车过程中出现连续刹车的情况也可保证车轮系统在安全范围内,从而降低爆胎危险,提高安全性。

从图15 中可看出,随着稀土含量的增加,T6 态合金导热率先升后降,添加0.05%LaCe(1∶1)稀土的合金导热率最高。6061 合金中加入少量稀土,由于稀土较活泼,对氢、氧、硫等有较强的亲和力,稀土可以吸附及溶解氢,生成熔点较高的化合物,使铝液中的氢含量降低,减少针孔率和孔隙度,从而提高合金导热率。另外稀土在铝合金中固溶度较低,不会固溶到铝中引起晶格畸变,而且稀土对合金中粗大的AlFeSi 相有很好的变质作用,可减少粗大相对电子的散射作用,从而提高合金导热率。但稀土含量较高时,稀土会与铝基体生成较大的AlTiRESi相,并且很容易偏聚在晶界处,成为合金导热的障碍,因此导热率会下降。但由于过量稀土会促进合金中固溶原子析出,减小晶格畸变。据文献资料显示[35],合金中Ti、Zn、V、Mn、Cr 等元素会使合金导热率有较大幅度的下降。稀土与Ti 反应后能减少Ti 对合金导热率的下降,因此其导热率比原始6061 合金导热率略高。

图15 稀土对T6 态6061 合金导热率的影响

Fig.15 Effect of rare earth on thermal conductivity of 6061 alloy in T6 state

3 结论

(1)不同比例La/Ce 稀土单独添加或其与Al-Ti-B混合添加均对6061 铝合金晶粒尺寸有细化效果。但La/Ce=1∶1 混合稀土与Al-Ti-B 中间合金复合细化效果最佳。

(2)稀土与Al-Ti-B 复合添加细化6061 铝合金中稀土以AlFeSiREMg 相和AlSiTiMgRE 的形式分布在晶界。此外,稀土的加入促使β-AlFeSi 相转变为α-AlFeSi 相,Mg2Si 的尺寸减小,形成AlFeSi、AlFe-SiREMg 等多种复杂化合物,并减少了晶界富铁相的杂质。

(3)稀土与Al-Ti-B 复合细化提高了合金的抗拉强度、伸长率和导热率。添加0.05%LaCe(1∶1)+0.2%Al-Ti-B 的6061 铝合金铸棒抗拉强度达到198.5 MPa,伸长率达到23.74%。挤压热处理后,抗拉强度达到369 MPa,伸长率为18.3%。

(4)稀土元素的加入对断口的改善有重要作用。同时,在6061 铝合金中加入稀土与Al-Ti-B 中间合金后,断口形貌中出现的粗糙、不规则的韧窝转变为小韧窝,断裂形式为韧性断裂。

[1]KWON Y N, LEE Y S, LEE J H.Deformation behavior of Al-Mg-Si alloy at the elevated temperature[J].Journal of Materials Processing Technology,2007,187-188:533-536.

[2]TAKEDA H,HIBINO A,TAKATA K.Influence of crystal orientations on the bendabilty of an Al-Mg-Si alloy[J].Materials Transactions, 2010,51(4):614-619.

[3]唐见茂.新能源汽车轻量化材料[J].新型工业化,2016,6(1):1-14.

[4]刘闯,姚嘉,卢伟.铝合金在汽车上的应用现状和前景分析[J].佳木斯大学学报(自然科学版),2006,24(4):559-562.

[5]周晓霞,张仁元,刘银峁.稀土元素在铝合金中的作用和应用[J].新技术新工艺,2003(4):43-45.

[6]LIU J Y,DING P D,PAN F S,et al.Effects of mischmetal additionon the cast microstructure of 6063 alloys[J].Transaction of Nanjing UniversityofAeronautics&Astronautics,1997,14(1):60-66.

[7]周守则,盼复生,丁培道,等.稀土对6063 铝合金热塑性的影响[J].材料科学进展,1990,4(3):212-217.

[8]郑志强,陈克燕.稀土铝合金结晶过程的研究[J].材料与冶金学报,2004,3(9):202-205.

[9]张福豹,许晓静,罗勇,等.6xxx 系铝合金微合金化的研究进展[J].材料导报,2012,26(19):384-388.

[10]吴跃,陈文琳,李伟,等.Sc 微合金化对Al-Mg-Si-Cu 合金组织性能的影响[J].塑性工程学报,2015,22(3):107-110.

[11]马力,刘宁,汤振齐,等.微量Sc 对Al-Mg-Si-Cu 合金组织和性能的影响[J].热处理,2015,30(1):24-26.

[12]DING W W,ZHAO X Y,CHEN T L.et al.Effect of rare earth Y and Al-Ti-B master alloy on the microstructure and mechanical properties of 6063 aluminum alloy[J].Journal of Alloys and Compounds,2020,830:154685.

[13]张建新,高爱华.微量Y 对Al-Mg-Si 系合金组织性能的影响[J].航空材料学报,2012,32(1):6-9.

[14]王晓璐.锆与稀土对Al-Mg-Si 系合金的组织和力学性能影响研究[D].镇江:江苏大学,2020.

[15]易鹏.Ce 和Yb 对Al-Mg-Si-Cu 合金组织与性能的影响[D].赣州:江西理工大学,2021.

[16]高泽生.铝合金晶粒细化剂的试验方法(2)[J].轻金属,1999,4:52-54.

[17]NIE J F, DING H M, WU Y Y, et al.Fabrication of titanium diboride-carbon core-shell structure particles and their application as high-efficiency grain refiners of wrought aluminum alloys[J].Scripta Materialia,2013,68(10):789-792.

[18]FAN Z,WANG Y,ZHANG Y,et al.Grain refining mechanism in the Al/Al-Ti-B system[J].Acta Materialia,2015,84:292-304.

[19]FAN Z Y,GAO F,JIANG B,et al.Impeding nucleation for more significant grain refinement[J].Scientific Report,2020,10:9448.

[20]程晓敏,韩加强,喻国铭,等.Ce 对导电用6063 铝合金组织与性能的影响[J].热加工工艺,2018,47(20):38-41,46.

[21]钱炜,张振亚,王晓璐,等.铒、钇对6082 铝合金性能及微观结构的影响[J].中国稀土学报,2016,34(5):592-599.

[22]LIU Z, HU Y M.Effect of yttrium on the microstructure of a semi-solid A356 Al alloy[J].Rare Metals,2008,27(5):536-540.

[23]SCHUSTER J C, PALM M.Reassessment of the binary aluminum-titanium phase diagram[J].Journal of Phase Equilibria and Diffusion,2006,27:255-277.

[24]SCHMID-FETZER R, KOZLOV A.Thermodynamic aspects of grain growth restriction in multicomponent alloy solidification[J].Acta Materialia,2011,59(15):6133-6144.

[25]WEI W,MAO R Y,WEI K X,et al.Effect of equal channel angular pressing on microstructure and grain refining performance of Al-5%Ti master alloy[J].Materials Science and Engineering: A,2013,564:92-96.

[26]MAXWELL I,HELLAWELL A.A simple model for grain refinement during solidification[J].Acta Metallurgica,1975,23(2):229-237.

[27]WAN B B,CHEN W P,LIU L S,et al.Effect of trace yttrium addition on the microstructure and tensile properties of recycled Al-7Si-0.3Mg-1.0Fe casting alloys[J].Materials Science and Engineering:A,2016,666:165-175.

[28]QIU K, WANG R C, PENG C Q, et al.Effect of individual and combined additions of Al-5Ti-B, Mn and Sn on sliding wear behavior of A356 alloy[J].Transactions of Nonferrous Metals Society of China,2015,25:3886-3892.

[29]MULAZIMOGLU M H,ZALUSKA A,PARAY F,et al.The effect of strontium on the Mg2Si precipitation process in 6201 aluminum alloy[J].Metallurgical and Materials Transactions A, 1997,28:1289-1295.

[30]张太平,熊计,王均,等.稀土对6061 铝合金组织和挤压性能的影响[J].轻合金加工技术,2010,38(6):33-35,54.

[31]马力.微量稀土Sc 对6061 变形铝合金组织和性能的影响[D].合肥:合肥工业大学,2015.

[32]靳子惠.Sc 元素对6061 铝合金微观组织及力学性能的影响[D].天津:河北工业大学,2017.

[33]雷远.Zr、Er 微合金化对6061 铝合金组织与性能的影响[D].合肥:合肥工业大学,2018.

[34]乔永胜.微量元素对6061 铝合金组织与导电性能的影响[D].昌吉:昌吉学院,2016.

[35]KARABAY S.Modification of AA-6201 alloy for manufacturing of high conductivity and extra high conductivity wires with propert of high tensile stress after aritificial aging heat treatment for all-aluminum alloyconductors[J].Materials&Design,2006,27(10):821-832.