为了积极应对全球气候变化,中国提出了2030年碳达峰、2060 年碳中和的战略目标。在此背景下,我国电源结构中占比75%且发电量超过80%的火力发电系统将向着进一步提高电站蒸汽温度和压力参数的方向发展以提高效率,降低燃煤消耗和碳排放。通过不断研究,钢铁研究总院科研团队在Inconel 617 合金基础上研发了C-HRA-3 镍基耐热合金[1-2],其为一种镍-铬-钴-钼固溶强化型耐热合金,具有良好的高温强度、热加工性和焊接性能,可作为700 ℃蒸汽参数超超临界燃煤电站主蒸汽管道和锅炉集箱材料。

在C-HRA-3 耐热合金中含有一定量的Al、Ti等元素用于与Ni 形成γ′(Ni3(Al,Ti))强化相提高材料的强度,此外,为了使合金获得良好的强韧性匹配,提高晶界强化效果,抑制晶界元素扩散,C-HRA-3耐热合金中复合添加了B、Zr 元素[3-4]。然而,Al、Ti、B、Zr 4 种元素与氧的结合能力较强,均属于易烧损元素,在采用真空感应熔炼(VIM)+电渣重熔(ESR)+真空自耗(VAR)的三联工艺路线生产C-HRA-3 耐热合金时,需合理优化设计电渣重熔渣系,在保证渣系具有低黏度、低熔点等特性的前提下,减小合金元素烧损,获得元素成分均匀且表面质量良好的铸锭[5-6]。国内外学者多采用向渣中添加一定含量易烧损元素氧化物的方式控制其在冶炼过程中的损失。

粟硕[7]研究发现采用由CaF2、Al2O3、MgO、TiO2组成的四元渣系相比采用传统二元渣系(70%CaF2-30%Al2O3)冶炼R-26 合金,Ti 的烧损量和锭头尾含量偏差均更小。侯栋等[8]在研究电渣重熔冶炼1Cr21Ni5Ti 不锈钢时发现在熔炼初期适量添加TiO2 及冶炼全程补加Al 粉,可以降低Ti 的烧损并保证电渣锭中Al、Ti 含量均匀分布。Pateisky 等[9]研究表明渣中适当添加TiO2 和SiO2 可减少Ti 和Si的烧损。巨建涛等[10-11]利用渣金平衡实验研究低氟渣与Incoloy 825 合金反应过程合金内部Al、Ti 含量的变化,结果表明,渣中TiO2 含量在0~7.27%范围内增加时,合金中钛烧损降低,当TiO2 含量为11.27%时合金出现烧铝增钛现象。薛正学等[12]研究认为,向CaF2-CaO-Al2O3 基础渣中加TiO2 和SiO2组元可以抑制Incoloy 825 合金中Ti 的烧损并明显改善电渣锭的表面质量。Peng 等[13]通过试验和热力学计算的方法研究发现,在气氛中O2 含量低于0.05%条件下,含1%B2O3 的CaF2-CaO-Al2O3-MgO-SiO2-B2O3六元渣系可以有效降低电渣重熔过程中9CrMoCoB钢中B 烧损程度。目前,对于控制电渣重熔过程中合金内部Zr 元素的烧损却鲜有报道,电渣重熔冶炼C-HRA-3 耐热合金中元素烧损特征也缺乏系统性研究。

本工作利用渣金平衡试验,借助冶金物理化学原理和热力学计算软件,通过化学分析检测方法获得实验结果,研究不同平衡时间及渣系组元配比下C-HRA-3 合金中易氧化元素烧损规律,并对C-HRA-3合金中夹杂物特征随渣金平衡时间的变化进行分析,为C-HRA-3 合金电渣重熔冶炼生产时渣系的选择提供理论支撑。

1 实验材料与方法

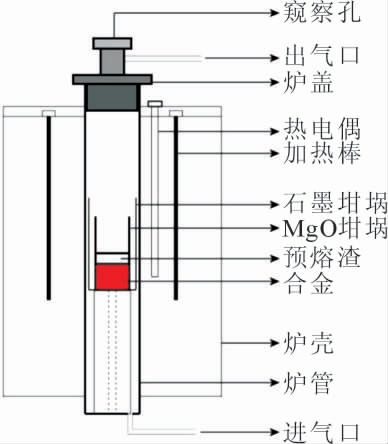

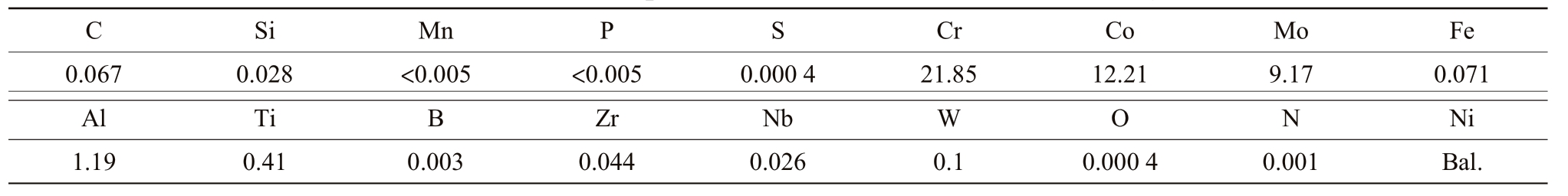

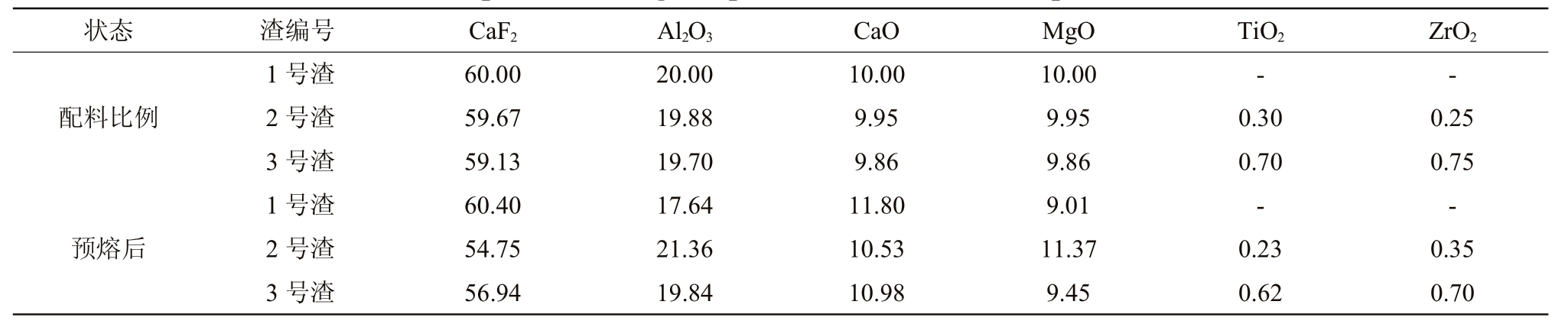

利用真空感应炉熔炼得到C-HRA-3 耐热合金原料,其化学成分如表1 所示。使用CaF2、Al2O3、CaO、MgO、TiO2、ZrO2 分析纯化学试剂配制实验用渣。以60%CaF2-20%Al2O3-10%CaO-10%MgO 四元渣系为基础渣系,配入少量TiO2 和ZrO2 组元,分别得到1 号渣、2 号渣和3 号渣,将3 种渣料在干燥箱内烘干并混合均匀放入石墨坩埚内,借助高温管式电阻炉对渣料进行预熔处理,高温管式电阻炉的示意图如图1 所示。以10 ℃/min 升温至1 500 ℃并在此温度下保温30 min,后随炉冷却至室温。预熔前目标渣成分及预熔后渣成分如表2 所示,预熔后成分均有一定的波动,且带入了少量SiO2 杂质。

图1 实验用高温管式电阻炉示意图

Fig.1 Schematic diagram of experimental high temperature tubular resistance furnace

表1 C-HRA-3耐热合金化学成分w/%

Tab.1 Chemical compositions of C-HRA-3 heat resistant alloy

C Si Mn P S Cr Co Mo Fe 0.067 0.028 <0.005 <0.005 0.000 4 21.85 12.21 9.17 0.071 Al Ti B Zr Nb W O N Ni 1.19 0.41 0.003 0.044 0.026 0.1 0.000 4 0.001 Bal.

表2 预熔前后实验渣成分w/%

Tab.2 Experimental slag compositions before and after pre-molten

状态 渣编号 CaF2 Al2O3 CaO MgO TiO2 ZrO2配料比例1 号渣 60.00 20.00 10.00 10.00 - -2 号渣 59.67 19.88 9.95 9.95 0.30 0.25 3 号渣 59.13 19.70 9.86 9.86 0.70 0.75预熔后1 号渣 60.40 17.64 11.80 9.01 - -2 号渣 54.75 21.36 10.53 11.37 0.23 0.35 3 号渣 56.94 19.84 10.98 9.45 0.62 0.70

渣金平衡试验选用φ52 mm×120 mm 的MgO坩埚作为实验坩埚,由于渣中含有大量易在高温下侵蚀坩埚的组元CaF2,需采用厚度为2 mm 的钼片垫在MgO 坩埚底部和侧壁进行保护,随后放入C-HRA-3 合金料和经破碎得到粒度小于10 mm 块状预熔渣料,每次渣金平衡试验装入合金料约570 g,渣料约60 g。将外套石墨保护坩埚的MgO 坩埚放入高温管式电阻炉中,电阻炉选用双铂铑热电偶对炉内温度实时监测,试验过程中以3 L/min 的流量向炉膛内通入高纯氩气,以防氧气进入炉膛与高温液态合金发生反应,影响试验的准确性。1 号渣与C-HRA-3 合金按相同程序升温至1 600 ℃,分别保温20、40、60、80、120、180 min,保温结束后立即停电,渣金随炉冷却至室温且过程中持续通氩气保护。2 号渣和3 号渣与C-HRA-3 合金按相同程序升温至1 600 ℃,均保温40 min 后停电随炉冷却。通过线切割加工在合金锭上取出金属屑和气体棒,利用ICP-AES 法、脉冲加热法、电感耦合等离子体原子发射光谱法等方法检测合金锭中Al、Ti、Zr、B、Si、O、N 等元素含量。

借助扫描电镜对1 号渣与C-HRA-3 合金不同渣金平衡时间的合金锭中夹杂物数量、尺寸、类型等特征进行分析,5 个合金锭样品分别标记为ESR-20、ESR-40、ESR-60、ESR-120、ESR-180。从5 个合金锭1/2 R 处切取10 mm×10 mm×3 mm的金属块,并通过磨光、抛光制成金相样,在FEI Quanta 650FEG 型电子显微镜2000 倍视场下观察夹杂物,并随机各选取20个视场进行拍照,利用ImageJ 软件对夹杂物进行统计。

2 结果与讨论

2.1 渣组元对合金元素含量影响

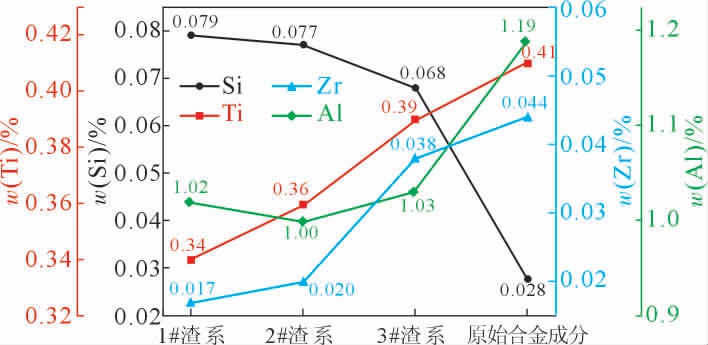

对1~3 号渣3 种不同组元渣系与C-HRA-3 合金之间渣金平衡40 min 的实验结果进行检测分析,得到3 种渣系平衡后C-HRA-3 合金锭及原始合金中Si、Ti、Zr、Al 4 种合金元素含量变化,如图2 所示。随着预熔渣中TiO2 和ZrO2 组元含量增加,合金中Si 含量增加幅度降低,Ti 和Zr 的烧损程度明显降低,渣中TiO2 和ZrO2 组元含量差异对合金Al 含量的变化影响很小。

图2 不同渣系渣金平衡40 min 后C-HRA-3 合金元素含量变化

Fig.2 Content changes of C-HRA-3 alloy after slag-metal equilibration for 40 min under different slag systems

从图中的结果可知,不同渣系下的渣金平衡实验后C-HRA-3 合金中只有Si 元素含量比表1 中合金元素初始含量高,由此判断合金中Al、Ti、Zr 等元素的烧损可能与这些元素和渣中少量的SiO2 组元相互反应有关。采用化学分析法对预熔后的1~3 号渣中组元进行复检,发现分别含有1.15%、1.41%和1.47%的SiO2。

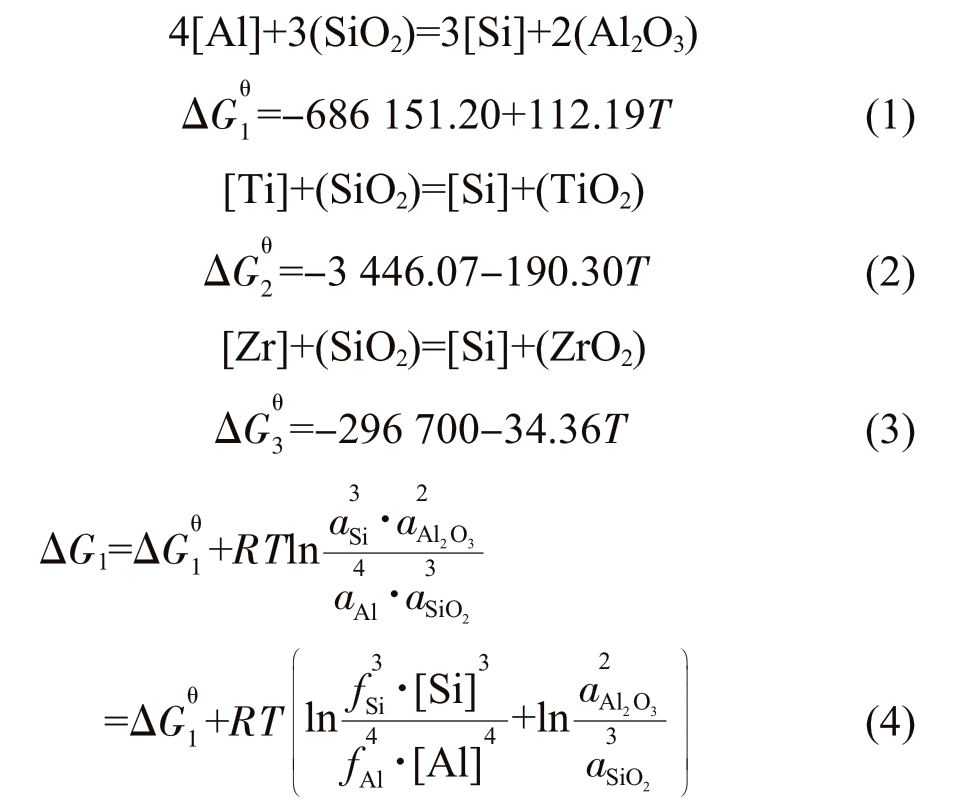

根据热力学计算手册及相关文献得到合金液中[Al][Ti][Zr]分别与渣中的(SiO2)反应的反应方程式及标准吉布斯自由能,如式(1~3)[14]所示。[Al][Ti][Zr]与(SiO2)之间各反应的吉布斯自由能可表示为式(4~6):

式中,aAl、aTi、aZr、aSi 及aAl2O3、aTiO2、aZrO2、aSiO2分别为合金中Al、Ti、Zr、Si 及渣中Al2O3、TiO2、ZrO2、SiO2 的活度。fAl、fTi、fZr 和fSi 为以1%镍液为标准态时合金中Al、Ti、Zr、Si 的活度系数。

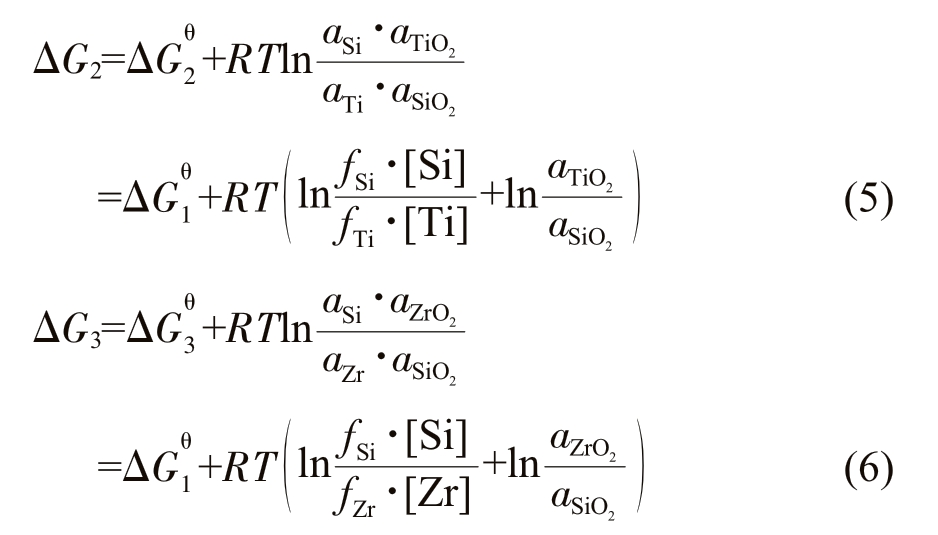

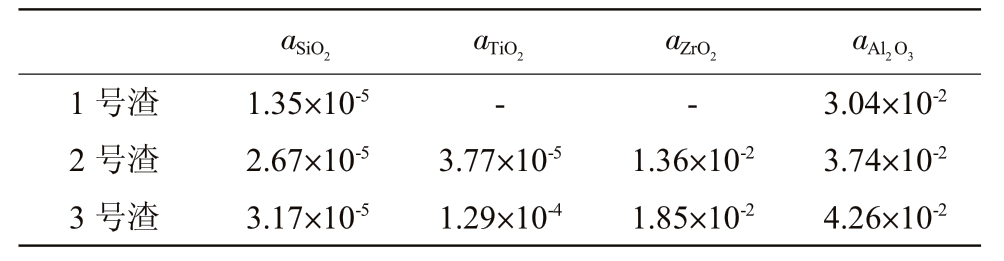

渣中Al2O3、TiO2、ZrO2和SiO2的活度可由FactSage 7.3 热力学计算软件的Equilib 模块计算得到[10],选用FactPS 和FToxid 数据库,带入表2 预熔渣各组元含量。此处,选择FToxid 数据库的固态纯物质为标准态进行计算,得到1 600 ℃下Al2O3、TiO2、ZrO2 和SiO2的活度,如表3 所示。C-HRA-3 合金液中Al、Ti、Zr、Si的活度系数可由Wagner 公式计算,其合金中其他元素对Al、Ti、Zr、Si 的活度相互作用系数如表4 所示[10,14-16]。计算得到Al、Ti、Zr、Si 的活度系数分别为fAl=0.092,fTi=0.658,fZr=1.006,fSi=2.191,进而得到Al、Ti、Zr、Si 4 种元素的活度分别为aAl=0.109,aTi=0.270,aZr=0.044,aSi=0.061。

表3 不同渣系中几种组元活度

Tab.3 Activity of several components in different slag systems

aSiO2 aTiO2 aZrO2 aAl2O3 1 号渣 1.35×10-5 - - 3.04×10-2 2 号渣 2.67×10-5 3.77×10-5 1.36×10-2 3.74×10-2 3 号渣 3.17×10-5 1.29×10-4 1.85×10-2 4.26×10-2

表4 合金中组元活度相互作用系数[10,14-16]

Tab.4 Component activity interaction coefficient in alloy[10,14-16]

ej i Mn Cr Ni Mo Al Si Ti Zr Al 0.034 0.045 0 -0.037 6 - 0.040 - - -Ti - 0.025 0 -0.016 6 0.016 - - 0.086 -Zr - - - - - - - 0.059 Si 0.002 -0.000 3 0.005 0 - 0.058 0.11 - -

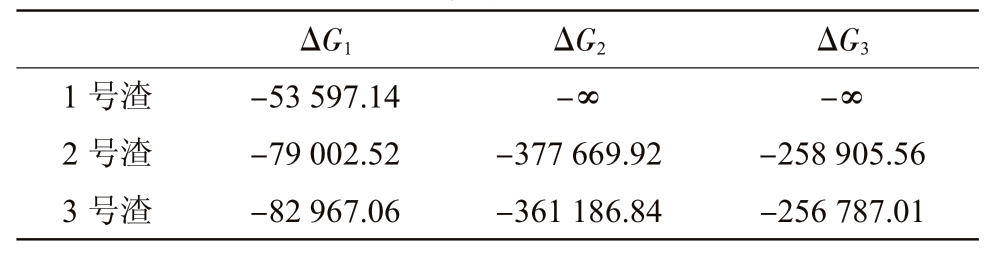

将1 600 ℃各渣系组元活度及C-HRA-3 合金液中各元素活度带入式(4~6),可分别计算出3种渣系的渣金平衡中Al、Ti、Zr 与渣中少量SiO2 反应的吉布斯自由能,如表5 所示。1 号渣的基础四元渣系与C-HRA-3 合金之间的渣金平衡中,合金液中[Al]与渣中(SiO2)反应的吉布斯自由能ΔG1=-53 597.14 J/mol,小于0,即在渣金平衡过程中[Al]与(SiO2)易发生反应,造成合金中Al 元素含量的降低。由于1 号渣中不含TiO2 和ZrO2 组元,则式(2~3)的反应吉布斯自由能初始均为负无穷大,反应会迅速正向进行,造成了合金中Ti、Zr 含量的降低,并在渣中形成了TiO2和ZrO2 的组元。

表5 不同渣系下各反应吉布斯自由能

Tab.5 Gibbs free energy of each reaction under different slag systems

ΔG1 ΔG2 ΔG3 1 号渣 -53 597.14 -∞ -∞2 号渣 -79 002.52 -377 669.92 -258 905.56 3 号渣 -82 967.06 -361 186.84 -256 787.01

对于含有TiO2 和ZrO2 组元的2 号渣和3 号渣与C-HRA-3 合金之间的渣金平衡反应,式(1~3)的3个反应吉布斯自由能均为负值,且ΔG2<ΔG3<ΔG1<0,即合金中的Ti 会优先与渣中少量带入的SiO2 反应烧损,其次是Zr 元素的烧损,而Al 与SiO2 反应的吉布斯自由能比另外两个反应的吉布斯自由能值高一个数量级,故Al 的烧损程度最低。在实际的平衡过程中3 个反应均会发生,只是反应程度有所不同。相比于渣中TiO2 和ZrO2 组元含量更低的1 号渣和2号渣,3 号渣的ΔG2 和ΔG3 值均更大,在相同的平衡时间下,Ti 和Zr 元素烧损程度更小。因此,向渣中加入一定量的TiO2 和ZrO2 组元能够有效抑制C-HRA-3合金在渣金平衡反应中的烧损,提高元素收得率。此外,在电渣重熔生产各环节应严格控制SiO2 杂质带入渣中,避免母材电极中氧势更低的元素与其反应而烧损。

2.2 不同平衡时间对合金元素含量影响

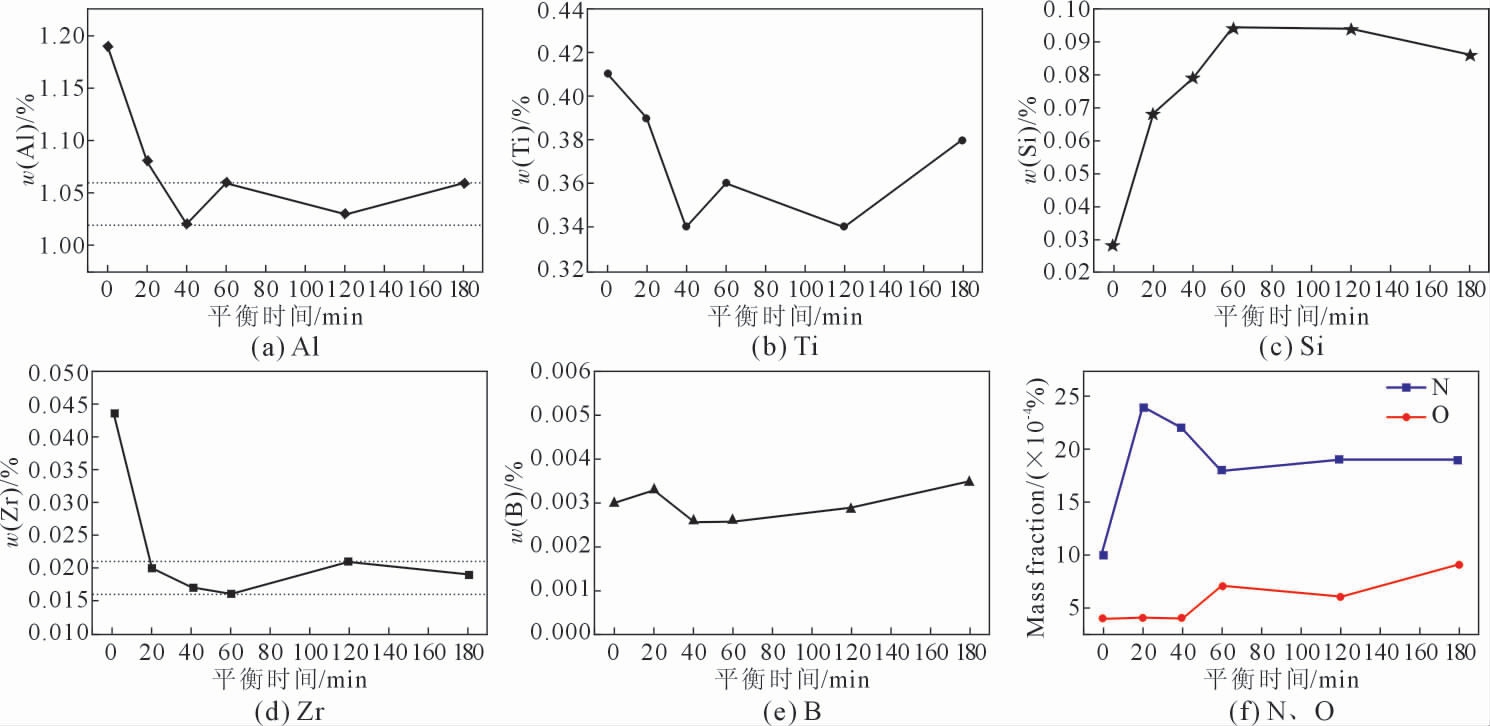

对1 号渣与C-HRA-3 合金在不同平衡时间下合金锭中的Al、Ti、Si、Zr、B 等易与氧结合的合金元素及O、N 气体元素含量进行检测分析,结果如图3所示。由图中结果可知,随着渣金平衡时间的增加,C-HRA-3 合金锭中Al、Ti、Zr 含量降低,Si 含量上升,而B 含量保持小范围波动,均处于0.002 6%~0.003 5%范围内。其中,Al、Ti 的变化趋势基本一致,均为在平衡时间为0~40 min 内快速降低,与平衡实验前的C-HRA-3 合金原始含量相比,Al 含量迅速降低14.29%,Ti 含量迅速降低20.59%,Zr 含量变化幅度最大,其迅速降低54.55%;而平衡时间超过40 min后,Al、Ti、Zr 元素含量均在较低水平发生波动变化。但是,与平衡时间为120 min 的实验结果相比,平衡180 min 时合金中Ti、Al 含量更高,而Si 含量降低更接近与原始含量,这很大可能是由实验过程条件误差所致。以上Ti、Zr、Al 元素在渣金平衡过程中发生了一定程度的氧化烧损,而合金中Si 含量增加,且增加比例较大。通过2.1 部分的分析可知,元素含量变化主要是由渣金平衡过程合金液中[Al]、[Ti]、[Zr]与渣中(SiO2)发生化学反应导致的。经过渣金平衡实验熔炼的C-HRA-3 合金锭与原始材料相比,O、N 含量均有所升高,这表明虽然熔炼是在氩气保护的条件下进行的,但仍有少量空气通过渣层进入到合金液中,这也会一定程度上造成合金锭中Al、Ti、Zr 元素烧损。

图3 C-HRA-3 合金中元素含量随平衡时间变化

Fig.3 Variation of element content with equilibrium time in C-HRA-3 alloy

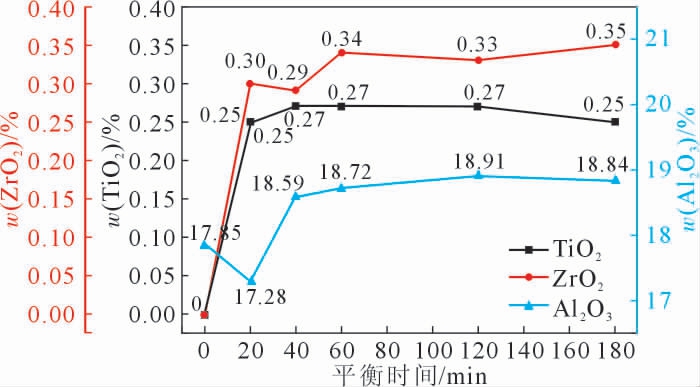

根据不同渣金平衡时间下合金锭中几种含量变化的元素种类,分析了渣金平衡实验结束后渣中的Al2O3、TiO2、ZrO2 组元的含量,如图4 所示。从图中可以看出,渣中3 种组元在平衡时间为0~40 min时均呈上升趋势,在渣金平衡时间超过40 min 后各组元含量基本保持在同一水平小幅度波动,这表明在渣金平衡过程中C-HRA-3 合金中的Al、Ti、Zr 会在渣金反应界面与体系中的[O]反应生成对应氧化物进入渣中,且各渣金反应在40 min 左右达到平衡。值得注意的是,渣金平衡180 min 的渣样中TiO2、Al2O3 含量均比渣金平衡120 min 渣样少,这与合金中Ti、Al 元素烧损量低相对应。

图4 渣中3 种组元的质量百分数变化

Fig.4 Variation of mass percentage of three components in slag

2.3 不同平衡时间合金锭中夹杂物特征分析

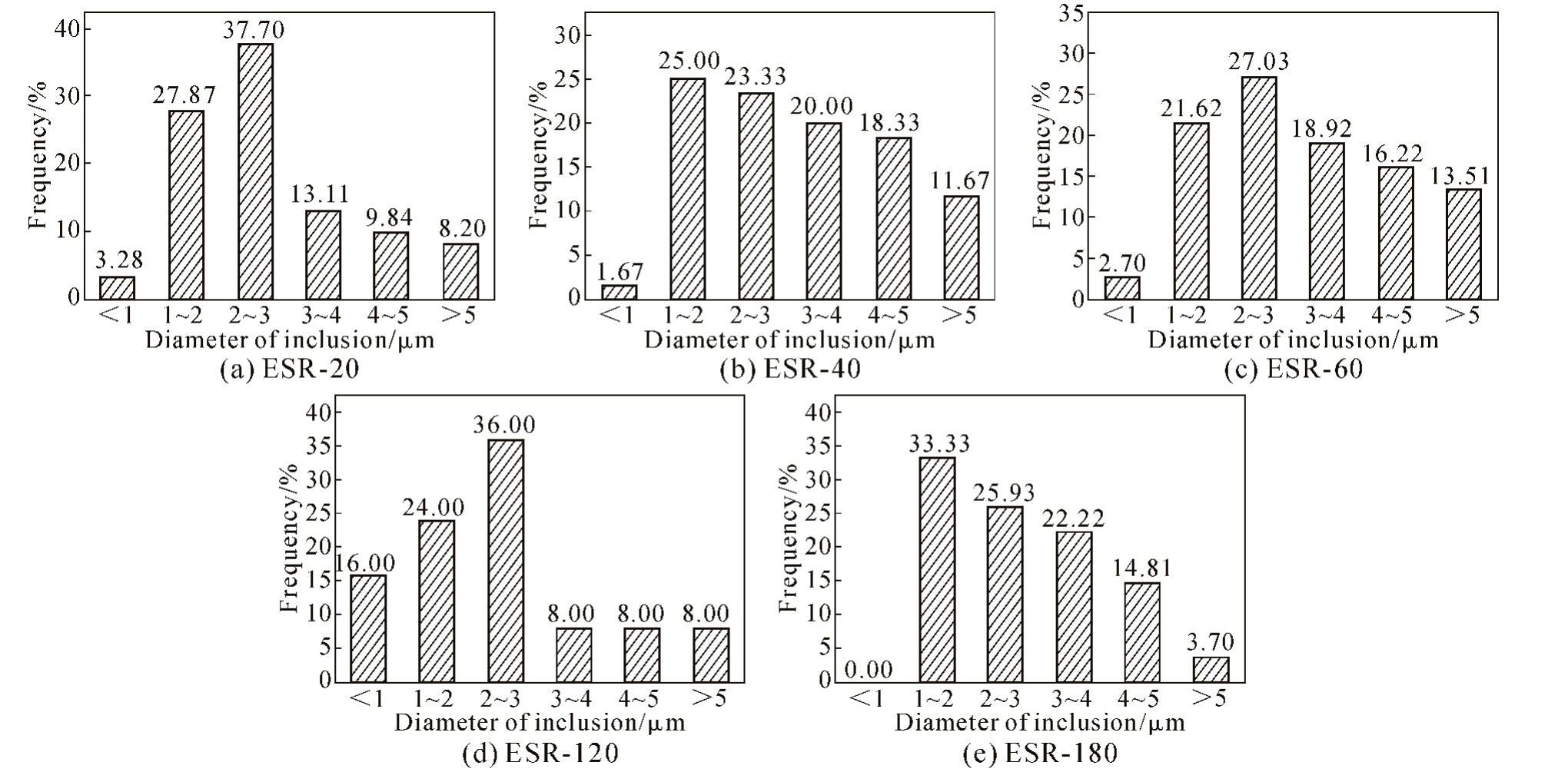

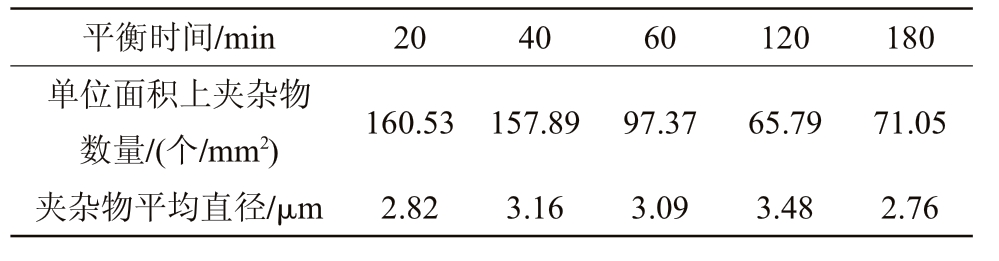

对经过不同平衡时间渣金反应的5 个C-HRA-3合金锭ESR-20、ESR-40、ESR-60、ESR-120、ESR-180进行扫描电镜分析,并借助ImageJ 软件对夹杂物数量和尺寸进行统计分析,单位面积上夹杂物数量及夹杂物平均直径如表6 所示。从结果中可以看出,随着渣金平衡时间的延长,合金锭中夹杂物数量减少,当平衡时间达到120 min 后,夹杂物数量处于一个较低水平并保持不变。虽然从图3(f)中可知,在渣金平衡时间为60、120、180 min 的几组试验合金锭中氧含量有所升高,但均低于0.001 0%。于会香等[17]采用ASPEX 扫描电镜对钢中总氧含量和非金属夹杂物的定量关系进行了研究,总结发现总氧含量增加,钢中大尺寸夹杂物出现几率增大,但当总氧含量T.O<0.002%时,总氧含量和夹杂物的数量、尺寸没有明确的关系。特别地,C-HRA-3 合金中夹杂物除氧化物夹杂物还存在非氧化物夹杂物。对不同样品中夹杂物尺寸数量分布进行统计分析,结果如图5所示。可以看出,不同平衡时间下合金锭中不同尺寸夹杂物比例并没有明显变化规律,均主要集中在1~3 μm 的尺寸范围内。

图5 不同平衡时间样品中夹杂物分布统计结果

Fig.5 Statistical results of inclusion distribution in samples with different equilibrium time

表6 不同平衡时间下合金锭中夹杂物数量和尺寸

Tab.6 Number and size of inclusions in alloy ingots at different equilibrium time

平衡时间/min 20 40 60 120 180单位面积上夹杂物数量/(个/mm2) 160.53 157.89 97.37 65.79 71.05夹杂物平均直径/μm 2.82 3.16 3.09 3.48 2.76

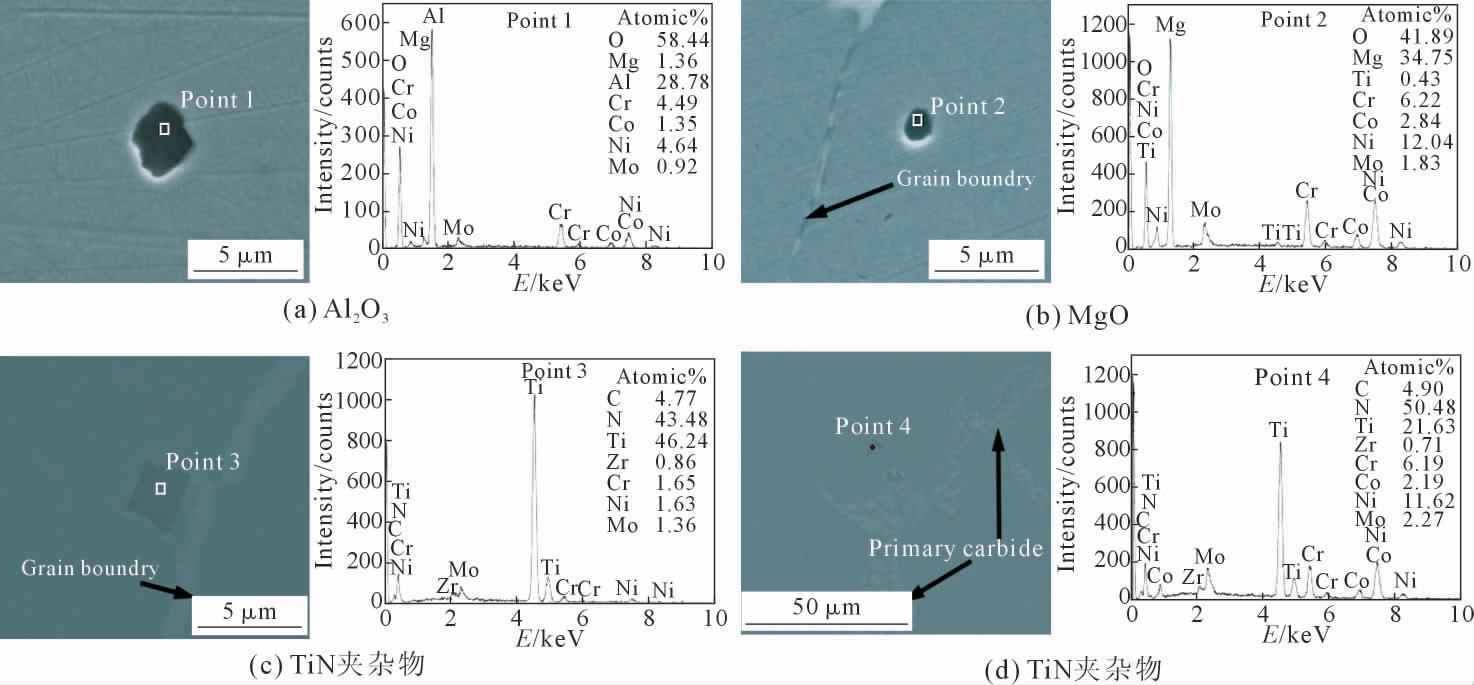

通过EDS 能谱对C-HRA-3 合金锭中夹杂物类型进行分析,5 个不同平衡时间的样品中含有的夹杂物类型相同,均主要包括球形或近球形的Al2O3和MgO 夹杂物以及带有棱角的TiN 夹杂物,以渣金平衡时间为40 min 样品中的典型夹杂物为例,其形貌及能谱分析如图6 所示。图6(a)为直径在2~3 μm的近球形Al2O3 夹杂物,图6(b)为在晶界附近形核长大的球形MgO 夹杂物,其直径约1 μm。图6(c~d)均为在晶界附近析出的带有棱角的TiN 夹杂物,尺寸在2~3 μm,此类夹杂物在C-HRA-3 合金锭中所占比例最高。此外,由图6(d)中可以发现在合金锭中存在大量有害的大尺寸一次碳化物,它们是在高过热度及低冷却速度的凝固条件下从液相中形核析出的。

图6 ESR-40 中典型夹杂物形貌及能谱分析

Fig.6 Morphology and energy spectrum analysis of typical inclusions in sample ESR-40

Al2O3 和MgO 夹杂物主要为原始合金料中或坩埚带入的高熔点夹杂物,在1 600 ℃液态合金中仍以固态形式存在而不发生溶解。C-HRA-3 合金中TiN 夹杂物也在原始合金料中存在,但其固溶温度低于渣金平衡温度1 600 ℃,在渣金平衡时会有部分TiN 发生溶解。此外,C-HRA-3 合金中含Ti 的γ′强化相在1 600 ℃也会发生溶解,Ti 在高温的合金液中以[Ti]原子形式存在,其在渣金平衡结束后冷却过程中与[N]原子结合,形成TiN 夹杂物大量析出,此类带有棱角的大尺寸TiN 夹杂物将对C-HRA-3 合金的韧性等力学性能造成较大危害[18]。同时,合金锭中数量最多的TiN 类夹杂物的尺寸分布不均也是导致5 种合金锭中夹杂物整体尺寸分布比例与渣金平衡时间没有对应关系的主要因素。因此,C-HRA-3 合金在电渣重熔过程中需要严格控制氮含量,并提高电渣锭的冷却强度,抑制有害大尺寸TiN 及一次碳化物的析出。

3 结论

(1)随着渣中初始TiO2 和ZrO2 分别由0 增加至0.62%和0.70%,渣金平衡试验后C-HRA-3 合金锭中Ti 和Zr 的烧损程度明显降低,减小了Ti、Zr 与渣中SiO2 之间反应发生的可能性,合金锭中Al 的烧损程度相近。

(2)随着渣金平衡时间的延长,合金锭中Al、Ti、Zr 含量均先快速降低且Si 含量快速升高,在平衡时间超过40 min 后小范围波动。相应地,渣中TiO2、ZrO2、Al2O3 组元含量也呈现出0~40 min 平衡时间内迅速增加而40 min 后在最大值附近上下波动的变化趋势。

(3)C-HRA-3 合金锭中夹杂物主要包括球形或近球形的Al2O3 和MgO 夹杂物以及带有棱角的TiN 夹杂物,渣金平衡时间延长会导致合金锭中夹杂物数量减少,但对夹杂物平均直径、不同粒径数量比例影响不大。

[1]刘正东,陈正宗,何西扣,等.630~700 ℃超超临界燃煤电站耐热管及其制造技术进展[J].金属学报,2020,56(4):539-548.

[2]陈正宗,刘正东,包汉生,等.C-HRA-3 耐热合金奥氏体晶粒长大动力学[J].钢铁,2017,52(7):64-67.

[3]LI N,SUN W,XU Y,et al.Effect of P and B on the creep behavior of alloy 718[J].Materials Letters,2006,60(17-18):2232-2235.

[4]陈国胜,金鑫,周奠华,等.硼含量对镍基合金GH4049 晶界析出相和高温性能的影响[J].金属学报,2005,41(6):622-626.

[5]沈中敏,郭靖,段生朝,等.GH4706 大尺寸电渣锭铝钛烧损控制的热力学模型[J].钢铁研究学报,2021,33(9):901-910.

[6]李星,耿鑫,姜周华,等.电渣重熔高温合金渣系对冶金质量的影响[J].钢铁,2015,50(9):41-46.

[7]粟硕.R-26 合金电渣重熔Ti 含量控制研究[J].钢铁研究学报,2011,23(S2):282-285.

[8]侯栋,董艳伍,姜周华,等.含铝钛合金电渣重熔中的渣系设计及脱氧热力学[J].东北大学学报,2015,36(11):1591-1595.

[9]PATEISKY G,BIELE H,FLEISCHER H J.The reactions of titanium and silicon with Al2O3-CaO-CaF2 slags in the ESR process[J].Journal of Vacuum Science and Technology, 1972,9(6):1318-1321.

[10]巨建涛,安家良,史成斌,等.电渣重熔用低氟渣与Incoloy825合金中Al、Ti 反应性的研究[J].稀有金属材料与工程,2020,49(1):233-340.

[11]JU J T,ZHU Z H,YANG K S,et al.Control of Al and Ti contents during electroslag remelting of high-temperature Ni-based alloys[J].Rare Metal Materials and Engineering, 2021, 50(10): 3550-3561.

[12]薛正学,郑亚旭,姜方,等.825 合金抽锭式快速电渣重熔锭表面质量和Ti 烧损的控制[J].特殊钢,2016,37(4):37-41.

[13]PENG L Z,JIANG Z H,GENG X.Design of ESR slag for remelting 9CrMoCoB steel through experiments and thermodynamic calculations[J].Calphad,2020,70:101782.

[14]段生朝.电渣重熔大型IN718 镍基合金铸锭合金元素氧化控制的基础研究[D].北京:北京科技大学,2020.

[15]JERZAK W,KALICKA Z.Activity coefficients of manganese,silicon and aluminium in iron,nickel and Fe-Ni alloys[J].Archives of Metallurgy and Materials,2010,55(2):441-447.

[16]KARASEV A, SUITO H.Quantitative evaluation of inclusion in deoxidation of Fe-10 mass pct Ni alloy with Si,Ti,Al,Zr,and Ce[J].Metallurgical and Materials Transactions B, 1999, 30 (2):249-257.

[17]于会香,邵肖静,张静,等.采用ASPEX 扫描电镜研究钢中总氧和非金属夹杂物的定量关系[J].工程科学学报,2015,37(S1):35-44.

[18]雷家柳,赵栋楠,朱航宇,等.高强度帘线钢中氮化钛夹杂的固溶行为分析[J].中国冶金,2018,28(12):31-35.